공급가스 유량에 따른 SOFC/GT 시스템 특성에 관한 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구는 SOFC/GT(Solid Oxide Fuel Cell/Gas Turbine)시스템의 SOFC 스택으로 공급되는 공기, 메탄 및 물의 유량 변화에 따른 SOFC/GT시스템의 온도, 스택 출력 및 시스템 효율의 특성에 관하여 조사하였다. 이 때 SOFC 스택의 애노드 및 캐소드로 공급되는 가스 온도는 외부 열원의 추가 없이 시스템에서 배출되는 배기가스를 활용하여 일정하게 유지하였다. 그 결과 본 연구의 범위 내에서 외부 열원의 추가 없이 SOFC/GT시스템의 배기가스를 활용하여 SOFC 스택으로 공급되는 애노드 및 캐소드 가스 공급온도를 1000(K)로 일정하게 유지하는 것이 가능하였다. 시스템 효율은 공급 공기 유량은 많을수록, 공급 메탄 유량은 적을수록 높아짐을 알 수 있었고, 터빈으로 공급되는 배기 가스의 유량이 시스템 효율에 큰 영향을 미침을 알 수 있었다. 또한, SOFC/GT시스템의 운전 조건에 따라서 SOFC 스택 효율은 51∼57%, 시스템 효율은 57∼73%의 값을 얻을 수 있었다.

Abstract

In this research, the characteristics of SOFC/GT (Solid Oxide Fuel Cell/Gas Turbine) system temperature, stack power and system efficiency for flow rates of air, CH4 and water supplied to SOFC stack have been investigated. The temperature of the gas supplied to cathode and anode of SOFC stack in the SOFC/GT system are maintained by utilizing exhaust gas without the addition of external heat source. As a result, within the scope of this study, temperatures of gas supplied to cathode and anode of SOFC stack were maintained at 1000 (K) by utilizing the exhaust gas of the SOFC/GT system without the addition of external heat source. The system efficiency is increased with increase of air flow rate supplied to the stack and with decrease of CH4 flow rate supplied to the stack. In addition, it can be found that the flow rate of the exhaust gas supplied to the turbine had a significant effect on the system efficiency. And the efficiencies of SOFC stack and SOFC/GT system depending upon various operating conditions of the SOFC/GT system is 51~57% and 57~73%, respectively.

Keywords:

Solid oxide fuel cell, Gas turbine, System performance, Efficiency, Heat management키워드:

고체산화물형 연료전지, 가스터빈, 시스템 성능, 효율, 열관리1. 서 론

선박에서 배출되는 온실가스를 저감하기 위한 다양한 논의가 국제해사기구(International Maritime Organization : IMO)에서 진행되어지고 있다[1]. 이러한 추세에 맞추어 선박에서 배출되는 온실가스를 저감하기 위하여 선형, 추진 계통 및 기계 장치의 개선, 폐열 회수 시스템의 도입, 선박의 효율적인 운전 및 유지⋅보수 등 다양한 측면에서 연구개발이 진행되어지고 있다[2].

이러한 기술 중의 하나로 연료전지(Fuel Cell)도 제안되어지고 있으며, 유럽을 중심으로 선박용 연료전지 시스템에 대한 연구 및 개발이 진행되어지고 있다[3]-[5]. 또한, IMO의 전문위원회에서는 가스와 저인화점 연료를 사용하는 국제 가스연료 안전코드(IGF Code)의 제정 작업을 진행하고 있으며 선박에 연료전지를 탑재하기 위한 내용도 포함되어있다[6].

다양한 종류의 연료전지 중에서 고체산화물형 연료전지(Solid Oxide Fuel Cell, SOFC)는 운전온도가 높고 부하변동에 따른 응답성이 느리기 때문에 중대형 선박의 기저부하용 전원으로 적용이 기대되고 있다. 현재 육상용 SOFC기술이 다양한 측면에서 연구개발 중인 단계로 아직 선박용으로 탑재하기 위한 고출력의 시스템을 개발하기는 어려운 실정이지만 시스템 모델링의 관점에서 연구개발이 진행되어 지고 있다[7]-[12].

본 연구는 앞으로 선박 전원으로 적용이 기대되는 SOFC/GT시스템에 대하여 SOFC 스택의 애노드 및 캐소드로 공급되는 가스 온도를 외부 열원의 추가 없이 SOFC/GT시스템에서 배출되는 배기가스를 활용하여 1000(K)로 일정하게 유지하기 위하여 버너 출구부와 터빈 출구부에 각각 3-Way 밸브를 설치하여 공급가스의 가열원으로 사용되는 배기가스의 유량을 조절하는 시스템을 제안하였다. 특히 이 SOFC/GT 시스템에서 SOFC 스택으로 공급되는 공기, 메탄 및 물의 유량에 따른 연료전지 시스템 온도 특성, 스택 출력 특성 및 시스템 효율 특성에 관하여 조사하였다.

2. 해석 모델 및 시스템 구성

2.1 해석 모델

본 연구에서는 Matlab/Simulink 및 Thermolib을 활용하여 연료전지, 압축기, 열교환기, 펌프, 버너 및 터빈 등의 개별 모델을 개발하여 연료전지 시스템을 구축하였다. 연료전지 시스템의 개별 기기들의 질량과 에너지 보존은 다음과 같이 정의된다[13].

| (1) |

| (2) |

여기서, m은 질량(g), 은 유입 질량 유량(g/s), 은 유출 질량 유량(g/s), U는 총내부에너지(J), 는 입구 엔탈피 흐름(J/s), 는 출구 엔탈피 흐름(J/s), 는 열 흐름(W), P은 기계적 출력(W)이다.

SOFC 스택으로 연료로 공급된 메탄은 스택 내부에서 메탄 수증기 개질반응과 전이반응이 다음의 화학 평형식에 의해서 이루어지고 수소가 생성된다.

| (3) |

| (4) |

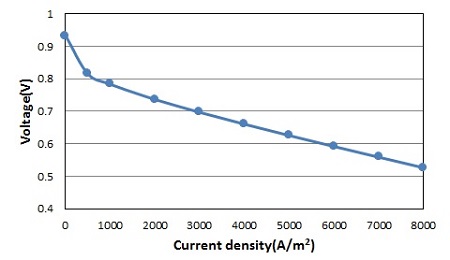

SOFC 스택의 전류 및 전압의 계산은 스택 내부로 공급되는 메탄이 개질과 전이반응에 의하여 수소로 변하게 되면 수소 몰(mol)수가 결정되어지고 다음의 식에 따라 전류(A)가 계산되고 반응면적에 의하여 전류밀도(A/m2)가 정해지면 전압(V)이 계산되어진다. Figure 1은 본 연구에서 입력항으로 주어진 I-V값을 보여주고 있다.

| (5) |

여기서, F는 Faraday Constant(C), H2은 반응수소 몰유량(mol/s), n은 셀의 수(-)이다. 또한, SOFC 스택은 750셀, 수소 변환율 0.85, 단셀의 반응면적은 0.35(m2)으로 가정하였다.

연료전지 스택 내부에서 반응되지 않고 배출되는 메탄과 수소는 다음의 평형식에 의해서 연소기에서 완전히 연소된다.

| (6) |

| (7) |

열교환기는 유용도-NTU법을 기반으로 동심관에 대한 대향유동으로 설정하여 계산을 수행하였다[13][14]

| (8) |

여기서, ϵ은 유용도(-), Cr은 열용량비(-), NTU는 전달단위수(-)이다.

압축기는 연료전지로 공급되는 공기와 메탄을 공급하며 등엔트로피 압축, 질량유량에 따른 등엔트로피 효율은 80%로 일정하다고 가정하였다. 압축기를 구동하는데 필요한 일(W)은 다음과 같이 정의된다[13].

| (9) |

여기서, 은 질량 유량(g/s), hin은 압축기 입구 엔탈피(J/kg), hout은 압축기 출구 엔탈피(J/kg), ηs는 등엔트로피 효율(-)이다

펌프는 메탄의 개질반응에 필요한 물을 공급하는 역할을 하며 등엔트로피 압축, 질량유량에 따른 펌프 효율은 80%로 일정하다고 가정하였다. 펌프를 구동하는데 필요한 일(W)은 다음과 같이 정의되며, 펌프 출구의 엔탈피는 펌프 입구의 엔탈피와 펌프를 구동하는데 필요한 일의 합으로 계산된다[13].

| (10) |

여기서, 은 질량 유량(g/s), pin은 펌프 입구 압력(Pa), pout은 펌프 출구 압력(Pa), ρ는 밀도(g/m3), η는 펌프 효율(-), 는 펌프 입구 엔탈피 흐름(J/s), 는 펌프 출구 엔탈피 흐름(J/s)이다.

터빈에서는 연소기에서 배출되는 고온 고압의 가스가 터빈을 통과하여 동력 출력을 발생하며, 등엔트로피 팽창, 질량 유량에 따른 등엔트로피 효율은 80%로 일정하다고 가정하였다. 터빈에서의 동력 출력(W)은 다음과 같이 정의된다[13].

| (11) |

여기서, 은 질량 유량(g/s), ηs는 등엔트로피 효율(-), hin은 압축기 입구 엔탈피(J/kg), hout은 압축기 출구 엔탈피(J/kg)이다.

3-Way 밸브는 밸브로 들어오는 질량 유량을 밸브의 열림 정도로 분배하는 기능을 하며, 밸브에서의 압력 손실은 무시하였다[13].

| (12) |

여기서, 은 밸브로 들어오는 질량 유량(g/s), 은 1번 분배구로 배출되는 질량 유량(g/s), 은 2번 분배구로 배출되는 질량 유량(g/s), hin은 밸브 입구 엔탈피(J/kg), hout1은 1번 분배구 출구 엔탈피(J/kg), hout2은 2번 분배구 출구 엔탈피(J/kg), pos는 밸브의 열림 정도(0∼1)이다.

혼합기에서는 두 배관에서 들어오는 질량유량을 혼합하여 배출하는 기능을 하며, 혼합기에서의 압력 손실은 무시하였다[13].

| (13) |

SOFC 스택의 효율(%)은 다음과 같이 정의하였다.

| (14) |

여기서, Pstack는 스택 출력(kW), 는 메탄 공급 유량(mol/s), LHVCH4은 메탄 저위발열량(KJ/mol)이다.

전체 연료전지 시스템의 효율(%)은 다음과 같다.

| (15) |

여기서, Pstack는 스택 출력(kW), Paircomp는 공기 압축기 소비 동력(kW), PCH4comp는 메탄 압축기 소비 동력(kW), Pwaterpump는 펌프 소비 동력(kW), Pturbine는 터빈 동력 출력(kW)이다.

본 연구에서의 연료전지 시스템 운전의 기본 조건은 공기 공급 유량은 0.6(kg/s), 메탄 공급 유량은 0.024(kg/s), 물 공급 유량은 0.07(kg/s), 공기와 메탄 및 물의 공급 온도는 298.15(K), 출구 압력은 0.304(MPa)이고 터빈의 출구 압력은 0.101(MPa)로 가정하여 계산을 수행하였다. 공기, 메탄 및 물의 공급 유량의 변화에 따른 각각의 계산을 수행할 때 나머지 2가지 조건은 기본 조건의 값으로 설정하였다. 또한 각각이 기기에서의 외부환경과의 열전달은 무시하였다.

2.2 시스템 구성

본 연구에서 제안된 메탄을 연료로 사용하는 내부개질형 고체산화물형 연료전지 시스템은 SOFC 스택에서 배출되는 미반응 가스를 연소기에서 연소하여 발생한 연소열을 활용하여 애노드 및 캐소드로 공급되는 가스의 온도를 1000(K) 일정하게 유지하기 위한 가열원으로 활용하기 위하여 버너 출구부와 터빈 출구부에 각각 3-Way 밸브를 설치하여 가스의 유량을 조절할 수 있도록 제안하였다.

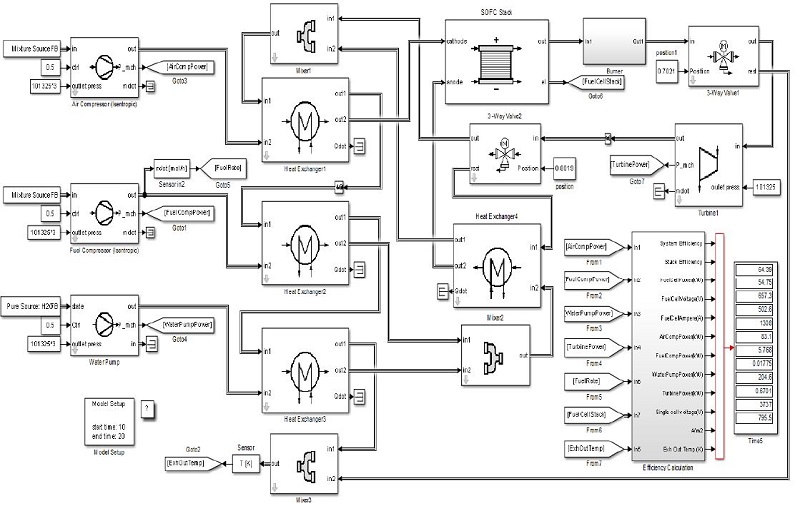

Figure 2의 연료전지 시스템의 개략도에서 알 수 있듯이 공기 압축기에서 공급된 공기는 열교환기 1을 통과하여 연료전지 스택의 캐소드 측으로 공급된다. 연료인 메탄과 개질반응에 필요한 물은 열교환기 2와 3을 각각 통과하여 믹스 2에서 혼합되어지고 열교환기 4를 통과하여 연료전지 스택의 애노드 측으로 공급되어진다. 애노드와 캐소드 측으로 공급되어진 가스는 스택 내부에서 메탄 수증기 개질반응과 전이반응에 의해서 수소가 생성되고 스택 내부의 화학반응에 의해서 소비되어지게 된다. 소비되지 않은 메탄과 수소 가스는 스택 출구에서 합쳐져서 연소기로 공급되어진다. 연소기에서 메탄과 수소는 완전 연소가 이루어지는 것으로 가정하였다.

연소기에서 연소된 가스는 3-Way 밸브 1에서 일부는 터빈으로 공급되어 터빈을 구동하여 전력을 얻고 3-Way 밸브로 2로 이동하고, 일부는 믹스 3을 통하여 외기로 배출된다. 3-Way 밸브 2에서는 애노드 및 캐소드 공급가스의 온도를 1000(K)로 일정하게 유지하기 위한 가열원으로 사용되어지는 가스의 유량을 조절한다. 밸브의 위치가 0의 경우에는 가스가 전부 rest 방향으로 흘러 열교환기 4번으로 공급되어 애노드 공급가스를 먼저 가열하고 믹스 1을 통과한 후, 열교환기 1, 2, 3번으로 공급되어 공기, 메탄 및 물을 가열하는 열원으로 사용되어진다. 반대로 밸브 위치가 1일 경우에는 가스가 전부 out 방향으로 흘러서 믹스 1을 통과하고 열교환기 1, 2, 3번에서 공기, 연료 및 물을 가열하는 열원으로 우선적으로 사용 된다. 3-Way 밸브 1, 2의 열림 정도는 애노드 및 캐소드로 공급되는 가스의 온도가 1000(K)로 동일하게 유지되도록 조절된다. 열교환기 1, 2, 3을 통과한 배기가스는 3-Way 밸브 1에서 외기로 배출되는 가스와 혼합되어져 믹스3을 통하여 외기로 배출되는 시스템이다.

3. 결과 및 고찰

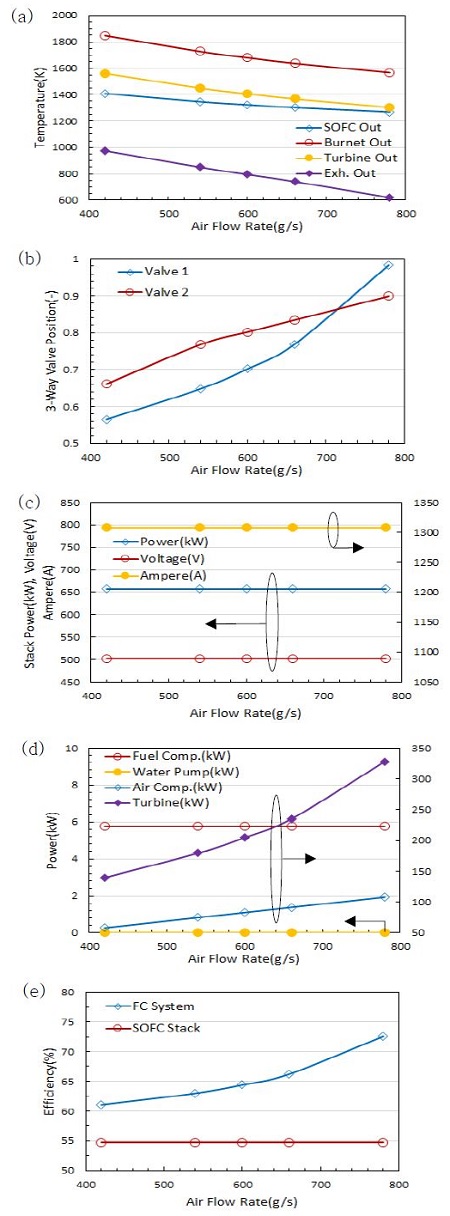

3.1 공기 공급 유량의 영향

Figure 3은 연료전지 시스템에 공급되는 공기 유량의 변화에 따른 (a)SOFC 배기가스 출구온도, 버너 출구 가스온도, 터빈 출구 가스온도 및 외기로 버려지는 가스온도 (b)3-Way Valve 위치 (c)SOFC 스택 전압, 전류 및 출력 (d)연료공급 압축기 소비동력, 물 공급 펌프 소비동력, 공기 공급 압축기 소비동력 및 가스터빈 출력 (e)SOFC 스택 효율 및 SOFC 시스템 효율에 대한 계산 결과를 보여주고 있다.

Figure 3 (a)에서 보이는 것처럼 공급되는 공기 유량이 증가할수록 SOFC 스택 출구 가스온도가 낮아지는데 이는 스택에서 전기화학반응에 의하여 발생하는 반응열을 제거하는 스택 냉각효과가 증대되기 때문이다. 버너 출구 가스온도는 스택의 출구 가스온도인 버너 입구의 가스온도가 공기 유량이 증가할수록 낮아지기 때문에 스택 출구 가스온도와 동일한 경향을 보여주고 있고, 버너 출구 가스온도의 영향을 받아 터빈 출구 가스온도도 낮아짐을 알 수 있다.

본 연구에서 구성된 연료전지 시스템은 SOFC 스택으로 공급되는 애노드 및 캐소드 가스 공급온도를 1000(K)로 일정하게 유지하기 위하여 버너 출구부와 터빈 출구부에 각각 3-Way 밸브를 설치하여 가스의 유량을 조절하고 있다. Figure 3 (b)에서 보이는 것처럼 공급되는 공기 유량이 증가할수록 버너 출구부에 설치된 밸브 1의 오픈 정도가 증가하여 버너 출구에서 터빈으로 공급되는 가스유량이 증가하고 터빈입구에서 외기로 버려지는 가스유량이 감소하기 때문에 Figure 3 (a)에서 알 수 있듯이 외기로 버려지는 배기가스 온도는 낮아짐을 알 수 있다. 이때 터빈 출구부에 설치된 밸브 2의 오픈 정도는 공급 공기 유량이 증가할수록 공급 공기를 가열하기 위한 가열원으로 캐소드 쪽으로 보내어지는 가스의 유량이 증가해야 함을 알 수 있다.

Figure 3 (c)에서 나타낸 것처럼 공급되는 공기 유량이 증가하여도 SOFC 스택 전압, 전류 및 출력에는 큰 영향을 미치지 않음을 알 수 있다. 본 연구에서의 스택 전류 및 전압의 계산은 SOFC 스택 내부의 수소 몰(mol)수가 결정되면 전류(A)가 계산되고 여기에 따라서 전류밀도(A/m2)가 정해지고 전압(V)가 결정되어진다. 또한, 본 연구에서는 다양한 스택의 운전온도에 따른 I-V값을 입력항으로 설정하지 않았다. 따라서 SOFC 스택의 전압은 스택 내부의 수소 몰수에 영향을 받기 때문이다.

Figure 3 (d)에서 나타낸 것처럼 공급되는 공기 유량이 증가할수록 공기 공급 압축기의 소비 동력은 증가하고 가스터빈의 출력도 증가함을 알 수 있다. Figure 3 (a)에서 공급 공기 유량이 증가함에 따라 터빈으로 공급되는 버너 출구 가스온도는 낮아지지만, Figure 3 (b)에서 밸브 1의 오픈 정도가 증가하여 버너 출구에서 터빈으로 공급되는 가스유량이 증가하여 가스터빈의 출력은 높아지게 된다.

Figure 3 (e)에서는 공급되는 공기 유량이 증가하면 SOFC 스택의 출력은 일정하지만 SOFC 시스템의 효율은 높아짐을 알 수 있다. 이는 공기 압축기의 소비 동력이 증가하지만 가스터빈에서 더 많은 출력을 얻을 수 있기 때문이다.

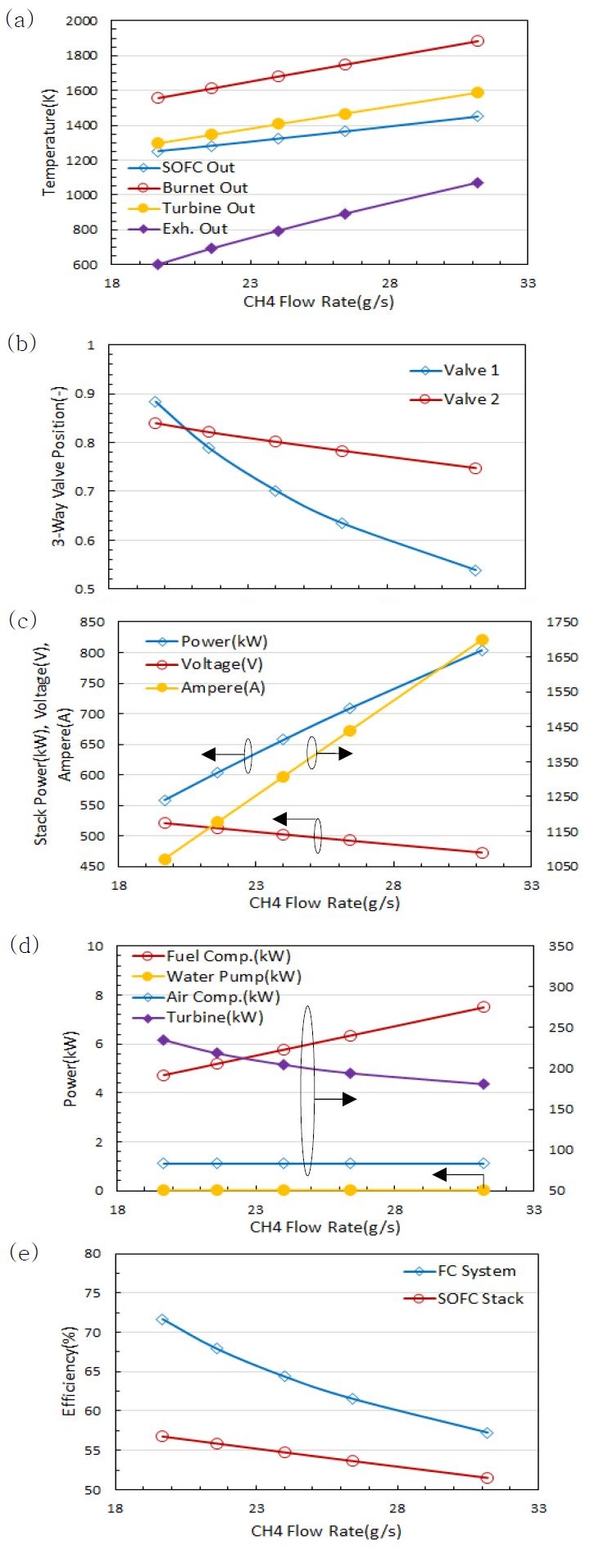

3.2 메탄 공급 유량의 영향

Figure 4는 연료전지 시스템에 공급되는 메탄 유량의 변화에 따른 (a)SOFC 배기가스 출구온도, 버너 출구 가스온도, 터빈 출구 가스온도 및 외기로 버려지는 가스온도 (b)3-Way Valve 위치 (c)SOFC 스택 전압, 전류 및 출력 (d)연료공급 압축기 소비동력, 물 공급 펌프 소비동력, 공기 공급 압축기 소비동력 및 가스터빈 출력 (e)SOFC 스택 효율 및 SOFC 시스템 효율에 대한 계산 결과를 보여주고 있다.

Figure 4 (a)에서는 공급되는 메탄 유량이 증가할수록 SOFC 스택 출구 가스온도가 높아지고 있는데 이는 메탄 유량이 증가할수록 스택 내부 개질반응에 의한 수소량이 증가하여 Figure 4 (c)에서 알 수 있듯이 스택의 전류는 증가하고 전압의 감소로 인한 반응열이 증가하기 때문이다. 버너 출구 가스온도는 스택의 출구 가스온도인 버너 입구의 가스온도가 메탄 공급 유량이 증가할수록 높아지기 때문에 스택 출구 가스온도와 동일한 경향을 보여주고 있고, 버너 출구 가스온도의 영향을 받아 터빈 출구 가스온도도 높아짐을 알 수 있다.

Figure 4 (b)에서는 공급되는 메탄 유량이 증가할수록 밸브 1의 오픈 정도가 감소하여 버너 출구에서 터빈으로 공급되는 가스유량이 감소하고 바로 외기로 버려지는 가스유량이 증가하기 때문에 Figure 4 (a)에서 알 수 있듯이 외기로 버려지는 배기가스 온도는 높아짐을 알 수 있다. 이때 터빈 출구부에 설치된 밸브 2의 오픈 정도는 공급 메탄 유량이 증가할수록 공급 공기를 가열하기 위한 가열원으로 캐소드 쪽으로 보내어지는 가스의 유량이 감소해야 함을 알 수 있다.

Figure 4 (c)에서 나타낸 것처럼 공급되는 메탄 유량의 증가할수록 SOFC 스택 전압은 감소하지만 전류가 증가하여 출력 또한 증가함을 알 수 있다. 이는 SOFC 스택 내부에서 화학반응을 할 수 있는 수소량이 증가하여 전류가 높아짐에 따라 전류밀도가 높아지고 I-V특성상 전류밀도가 높아지면 전압이 낮아지기 때문이다. 또한 스택 출력은 스택 전압은 낮아지지만 스택 전류의 증가 영향에 의하여 높아지게 된다.

Figure 4 (d)로부터는 공급되는 메탄 유량이 증가할수록 메탄 공급 압축기의 소비 동력은 증가하고 가스터빈의 출력은 감소함을 알 수 있다. Figure 4 (a)에서 공급 메탄 유량이 증가함에 따라 터빈으로 공급되는 버너 출구 가스온도는 높아지지만, Figure 4 (b)에서 밸브 1의 오픈 정도가 감소하여 버너 출구에서 터빈으로 공급되는 가스유량이 감소하여 가스터빈의 출력은 낮아지게 된다.

Figure 4 (e)에서는 공급되는 메탄 유량이 증가할수록 SOFC 스택의 효율이 낮아진다. 이는 메탄 공급 유량의 증가에 따른 열량의 증가분이 스택 출력의 증가분보다 큰 영향을 미치기 때문이다. SOFC 시스템의 효율은 SOFC 스택 효율이 낮아지고, 공기 압축기의 소비 동력이 증가하고 가스터빈에서의 출력이 낮아지기 때문에 낮아짐을 알 수 있다.

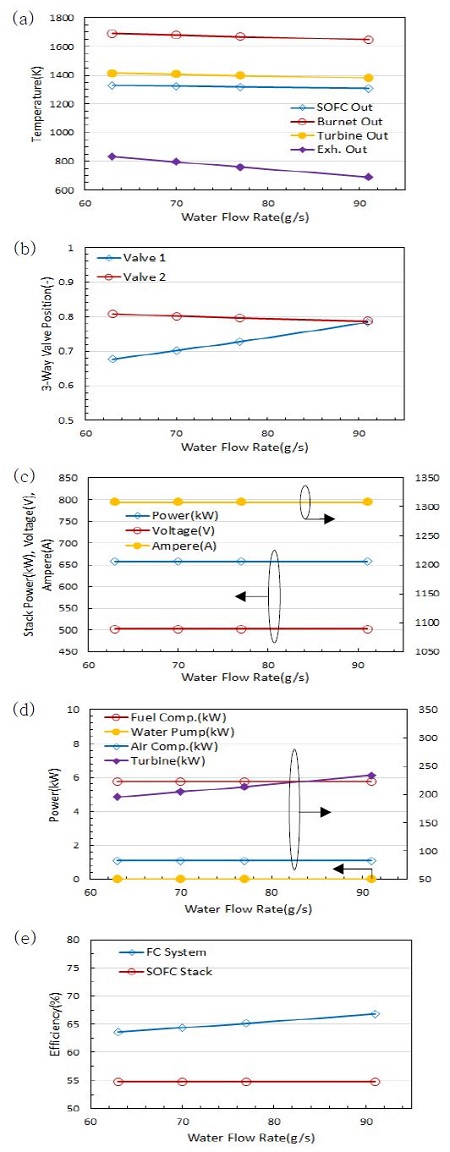

Figure 5는 연료전지 시스템에 공급되는 물 유량의 변화에 따른 (a)SOFC 배기가스 출구온도, 버너 출구 가스온도, 터빈 출구 가스온도 및 외기로 버려지는 가스온도 (b)3-Way Valve 위치 (c)SOFC 스택 전압, 전류 및 출력 (d)연료공급 압축기 소비동력, 물 공급 펌프 소비동력, 공기 공급 압축기 소비동력 및 가스터빈 출력 (e)SOFC 스택 효율 및 SOFC 시스템 효율에 대한 계산 결과를 보여주고 있다.

Figure 5 (a)로부터는 공급되는 물 유량이 증가할수록 SOFC 스택 출구 가스온도는 조금 낮아지는 경향을 나타내고, 이에 따라 버너 출구 가스온도 및 터빈 출구 가스온도도 동일한 경향을 보임을 알 수 있다.

Figure 5 (b)에서 나타낸 것처럼 공급되는 물 유량이 증가할수록 밸브 1의 오픈 정도는 증가하여 버너 출구에서 터빈으로 공급되는 가스유량이 증가하고 외기로 버려지는 가스 유량이 감소하기 때문에 Figure 5(a)에서 알 수 있듯이 외기로 버려지는 배기가스 온도는 낮아짐을 알 수 있다. 이때 터빈 출구부에 설치된 밸브 2의 오픈 정도는 공급 물 유량이 증가할수록 공급 공기를 가열하기 위한 가열원으로 캐소드 쪽으로 보내어지는 가스의 유량이 감소해야 함을 알 수 있다.

Figure 5 (c)로부터는 공급되는 물 유량이 증가하여도 본 연구에서 사용된 SOFC 스택 모델에 대해서는 스택 전압, 전류 및 출력에는 큰 영향을 미치지 않음을 알 수 있다.

Figure 5 (d) 결과로부터는 공급되는 물 유량이 증가할수록 물 공급 펌프의 소비 동력이 0.0124(kW)에서 0.0231(kW)로 증가하고 가스터빈의 출력도 증가함을 알 수 있다. Figure 5 (a)에서 공급 물 유량이 증가함에 따라 터빈으로 공급되는 버너 출구 가스온도는 조금 낮아지지만, Figure 5 (b)에서 밸브 1의 오픈 정도가 증가하여 버너 출구에서 터빈으로 공급되는 가스유량이 증가하여 가스터빈의 출력은 높아지게 된다.

Figure 5 (e)에서는 공급되는 물 유량이 증가하면 SOFC 스택 출력은 일정하지만 SOFC 시스템의 효율은 높아짐을 알 수 있다. 이는 물 공급 펌프의 소비 동력이 조금 증가하지만 가스터빈에서 더 많은 출력을 얻을 수 있기 때문이다.

4. 결 론

본 연구에서 SOFC 스택의 애노드 및 캐소드로 공급되는 가스 온도를 외부 열원의 추가 없이 연료전지 시스템의 배기가스를 활용하여 1000(K)로 일정하게 유지하기 위하여 버너 출구부와 터빈 출구부에 가각 3-Way 밸브를 설치하여 공급가스의 가열원으로 사용되는 배기가스의 유량을 조절하는 시스템을 제안하여 SOFC 스택으로 공급되는 공기, 메탄 및 물의 유량에 따른 다양한 특성에 관하여 검토하여 본 연구의 계산 범위 내에서 다음과 같은 결과를 얻었다.

- (1) 본 연구 범위에서 연료전지 시스템의 운전 조건에 따라서 SOFC 스택 효율은 51∼57%, 시스템 효율은 57∼73%의 값을 얻을 수 있었다.

- (2) 본 연구에서 제안한 연료전지 시스템에서는 공급 공기 유량은 많을수록, 공급 메탄 유량은 적을수록 시스템 효율이 높아짐을 알 수 있고, 터빈으로 공급되는 가스 유량이 시스템 효율에 큰 영향을 미침을 알 수 있었다.

- (3) 메탄 공급 유량이 증가하면 SOFC 스택 전압은 감소하고 전류는 증가하여 출력은 증가하지만 스택 효율은 감소하며, 공급 공기와 물의 영향은 스택 출력 및 효율에 큰 영향을 미치지 않는다

- (4) 본 연구 범위에서 외부 열원의 추가 없이 연료전지 시스템의 배기가스를 활용하여 SOFC 스택으로 공급되는 애노드 및 캐소드 가스 공급온도를 1000(K)로 일정하게 유지하는 것이 가능하였고, 외기로 버려지는 배기가스의 최저 온도가 약 601(K)의 고온의 열이므로 이를 활용하여 연료전지 전체 시스템 효율을 높일 수 있는 개량된 시스템의 연구가 필요하다는 것을 알 수 있었다.

Acknowledgments

이 논문은 2014학년도 한국해양대학교 신진교수정착연구비 지원을 받아 수행된 연구임

References

- International Maritime Organization(IMO), Report of the Marine Environment Protection Committee on its 65th Session, (2013).

- Korean Register of Shipping, “KR Technical Report 2012”, (2012).

- E. Fontell, “Wärtsilä Fuel Cell Development Program”, The 8th annual Green Ship Technology Conference, (2011).

- Fellowship project, www.vikinglady.no Accessed August 05, 2015.

- e4ship project, www.e4ships.de Accessed August 05, 2015.

- International Maritime Organization (IMO), Sub-committee on Bulk Liquids and Gases 16th Session, Development of International Code Safety for Ships Using Gases or Other Low Flashpoint Fuels, Report of the Correspondence Group, (2011).

-

S. K. Park, “A study on temperature characteristic of the gases supplied to SOFC system by utilizing the ship exhaust gas”, Journal of the Korean Society of Marine Engineering, 37(8), p822-828, (2013), (in Korean).

[https://doi.org/10.5916/jkosme.2013.37.8.822]

- F. Zabihian, and A. Fung, “A review on modeling of hybrid solid oxide fuel cell systems”, International Journal of Engineering, 3(2), p85-119, (2009).

-

C. Strazza, A. Del Borghi, P. Costamagna, A. Traverso, and M. Santin, “Comparative LCA of methanol- fuelled SOFCs as auxiliary power systems on-board ships”, Applied Energy, 87, p1670-1678, (2010).

[https://doi.org/10.1016/j.apenergy.2009.10.012]

-

L. K C. Tse, S. Wilkins, N. McGlashan, B. Urban, and R. M. Botas, “Solid oxide fuel cell/gas turbine trigeneration system for marine applications”, Journal of Power Sources, 196(6), p3149-3162, (2011).

[https://doi.org/10.1016/j.jpowsour.2010.11.099]

-

W. Jiang, R. Fang, J. A. Khan, and A. Dougal, “Parameter setting and analysis of a dynamic tubular SOFC model”, Journal of Power Sources, 162(1), p316-326, (2006).

[https://doi.org/10.1016/j.jpowsour.2006.06.086]

-

S. K. Park, and M. E. Kim, “A study on thermal management of stack supply gas of solid oxide fuel cell system for ship applications”, Journal of the Korean Society of Marine Engineering, 35(6), p765-772, (2011), (in Korean).

[https://doi.org/10.5916/jkosme.2011.35.6.765]

- EUtech Scientific Engineering, Simulation toolbox for the design and development of thermodynamic system in MATLAB/Simulink, (2009).

- Y. A. Cengel, Heat Transfer : A practical Approach, Korean Language Edition Copyright ⓒ 1999 by McGraw-Hill Book Co, -Sigapore, (1999).