유한요소해석을 통한 컵형상 대형단조품의 성형공법 설계

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구는 내경부에 깊은 구멍이 있는 컵형상의 대형단조품을 형단조와 자유단조 공법을 복합하여 성형하기 위한 단조공법 개발에 관한 것이다. 제안된 단조공법은 형단조를 이용하여 예비성형체를 성형하고 코깅 공법을 이용하여 후방압출 형상을 성형하는 방법이다. 유한요소해석에서 제안된 공법이 후방압출공법에 비하여 낮은 성형하중으로 더 높은 유효변형율을 나타내었다. 제안된 공법으로 시제품을 제작하여 내부품질이 양호한 제품을 적은 용량을 프레스로 성형할수 있음을 확인하여 제안 공법의 타당성을 검증하였다.

Abstract

This research developed a new deep-bore, cup-shape, large forging process by combining die forging and free forging methods. In the proposed process, a preform for cup-shape large forging is produced by die forging, and a product with a deep bore is finally manufactured using an open die forging method, which is generally produced using a backward extrusion process. Finite element analysis results showed a higher effective strain distribution with a smaller forging load using the proposed method compared to the backward extrusion method. The production of a prototype with good internal quality using a small press capacity verified the proposed method.

Keywords:

Forging process, Large sized forging, Forging load reduction technique, Finite element method키워드:

성형공법, 대형단조품, 단조하중 저감기법, 유한요소법1. 서 론

자유단조는 소재의 유동을 제어하는 금형의 사용을 최소화하여 낮은 하중으로 대형 단조품을 성형할 수 있다. 또한 반복적인 단련효과를 통하여 주조조직을 파쇄하고 주조결함을 제거하는 효과가 있어 높은 내구성이 요구되는 선박엔진용 부품, 풍력발전기용 부품, 화력 및 원자력 부품에 많이 사용된다.

하지만 최소한으로 금형을 사용함으로써 성형하중이 낮은 것이 자유단조의 장점이라면, 금형에 의한 구속되는 면이 적어 가공량이 많아 원소재 회수율(Material utilization ratio)이 낮은 것이 단점이라 할 수 있다.

최근 자유단조 성형기술과 유한요소해석기술의 발전으로 최종 제품의 형상에 보다 근접하게 성형하기 위한 연구가 지속적으로 이루어져 왔다. Dudra는 자유단조에 있어 다른 금형과 빌렛 형상을 이용한 Metal Flow 의 흐름에 대하여 연구하였고, Choi, Kim, Choi, Knap등은 유한요소법을 이용하여 자유단조 제품의 형상을 최적화하기 위한 연구를 수행하였다[1]-[5]. Tamura등은 자유단조 공정에서 금형형상에 따른 단조결함을 방지 및 조직 균질화를 위하여 해석적인 연구를 수행하였다[6][7]. Kwon et al. 은 각각 자유단조에서 형상최적화 및 단조하중 최적화를 해석과 실험적인 방법으로 연구를 수행하였다[8][9].

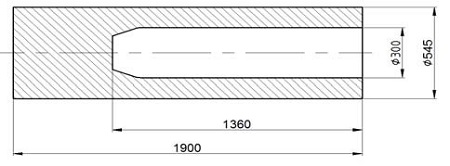

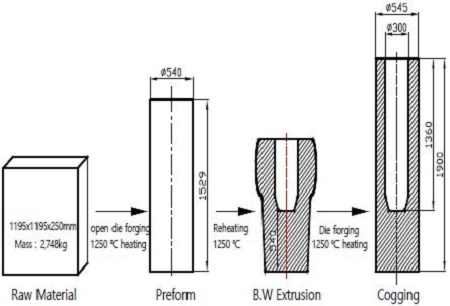

본 연구에서는 Figure 1과 같이 내경과 외경이 원형이며 내경부의 깊이가 깊은 컵형상의 대형단조품의 성형방법을 유한요소해석을 통하여 성형하중을 최소화하여 성형설비의 한계를 줄이기 위한 연구를 진행하였다. 도시된 제품의 일반적인 성형방법은 후방압출 공법이지만 제품의 크기가 증가함에 따라 성형하중이 급격히 증가하여 생산 가능한 단조설비에 한계가 있어 제품 생산에 제약을 받게 된다.

본 연구에서는 제안된 자유단조공법에 대하여 유한요소해석을 통하여 변형량과 하중을 비교하고 초도품 생산을 통해 제안공법의 타당성을 검증하였다.

2. 유한요소해석을 통한 공정설계

본 연구의 대상이 되는 제품의 형상을 Figure 1 에 도시하였다. 원소재는 AISI4340으로 JIS G 4103 SNCM439에 상당하며 열간단조 후 노멀라이징(Normalizing), 퀜칭(Quenching)과 템퍼링(Tempering) 열처리를 실시한 후 최종 형상으로 가공된다.

2.1 후방압출에 의한 성형공법

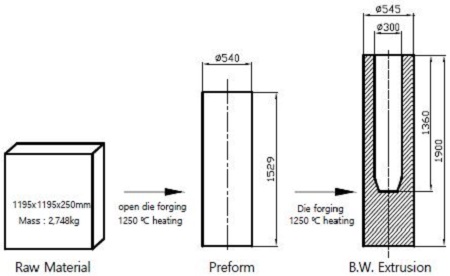

Figure 1의 형상은 통상 후방압출 공법에 의하여 성형된다. 후방압출에 공법으로 성형할 경우 예상되는 성형공정을 나타내면 Figure 2와 같다. 최종가공 형상은 가공여유와 성형 중 나타나는 내경부 흔들림을 고려하여 외경은 15mm 내경은 30mm의 가공여유를 각각 부여하였으며 후방압출을 위한 소재는 자유단조로 Upsetting후 Cogging을 통하여 성형한 후 1250℃ 로 재가열한 후 금형작업을 수행한다.

예비성형체(Preform) 성형후 1250℃로 재가열되기 때문에 원소재로부터 예비성형체의 성형시 나타나는 잔류응력은 소실됨으로 최종 단조 제품의 성형해석은 예비성형체를 이용한 후방압출공정에 국한시킬 수 있다.

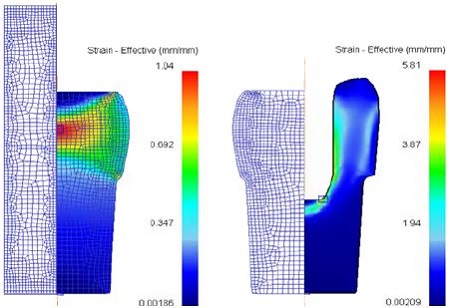

설계된 후방압출 공정으로 성형가능성을 검토하기 위하여 Deform 2D 를 이용하여 유한요소해석을 수행하였으며 소재의 유동응력은 해석 소프트웨어에서 제공하는 물성치를 사용하였다. 유한요소해석에서 원소재의 온도는 1250℃로 설정하였고, 양산성의 측면에서 길이 1529mm의 소재를 연속적으로 유도가열하고 Graphite 코팅처리 하는 설비가 없음으로 금형에 Graphite를 도포한다는 가정하에 마찰계수를 0.5으로 설정하였다. 유한요소해석 조건을 정리하면 Table 1과 같다.

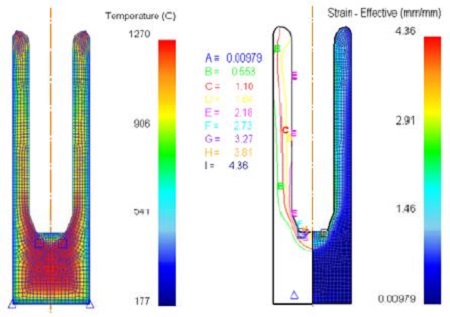

후방압출 해석결과 금형과 접촉하지 않는 원소재 내부는 성형완료 시점까지 1250℃를 유지하고 있고, 금형과 접촉하여 열전달이 발생되는 후방압출부위는 600~900℃의 온도분포를 나타내고 있음을 Figure 3에서 확인할 수 있다. 유효변형율은 후방압출 부위에서 0.55 ~ 2.18의 분포를 나타내며, 후방압출이 되지 않는 몸통부위는 0.05 ~ 0.2의 낮은 유효변형율을 보이고 있다.

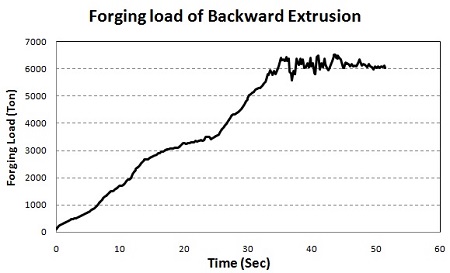

유한요소해석에서 구한 성형하중은 Figure 4와 같이 최대하중 6250톤의 하중이 소요되는 것으로 예측되었으며, Figure 1의 단조품을 후방압출 공정으로 성형하기 위해서는 6500톤 이상의 대형 프레스가 필요함을 할 수 있다.

2.2 자유단조에 의한 성형공법

형단조를 이용한 후방압출공법은 성형공정은 단순할 수 있으나 높은 성형하중이 요구되어 큰 용량의 프레스가 필요한 단점이 있다. 높은 하중에 따른 성형설비의 한계를 극복하는 방법은 금형작업을 통하여 내경에 구멍이 있는 예비성형체를 제작한 후 코깅(Cogging) 공법을 통하여 최종형상을 성형할 수 있다. 코깅공정의 가공여유 또한 외경에 15mm 내경에 30mm를 각각 부여하여 형단조와 동일한 중량으로 설계되었다. 자유단조를 이용한 성형공법의 공정도를 Figure 5에 나타내었다.

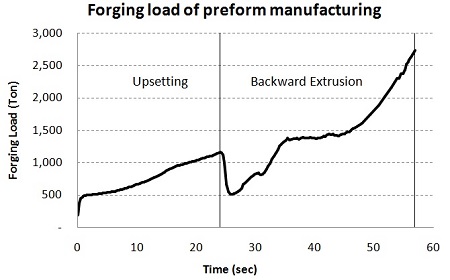

자유단조 성형공정에서 최종제품의 형상으로 코깅작업을 실시하기 위해서는 Figure 5와 같이 내경부에 멘드렐(Mandrel) 삽입을 위한 후방압출이 선행되어야 한다. Figure 5의 후방압출형상으로 성형이 가능한지 유한요소해석을 실시하여 성형하중을 계산하였다. 유한요소해석은 위한 경계조건을 Table 1에 나타내었다. 유한요소해석을 통해 예비성형체 성형을 위한 업셋팅은 1200톤이 소요되며, 후방압출공정은 2800톤의 성형하중이 필요한 것으로 예측되어 자유단조 업계에서 일반적으로 보유하고 있는 3000톤 유압프레스로 성형이 가능한 것으로 계산되었다. 유한요소해석으로 구한 유효 변형율과 성형하중 계산결과를 Figure 6과 Figure 7에 각각 도시하였다.

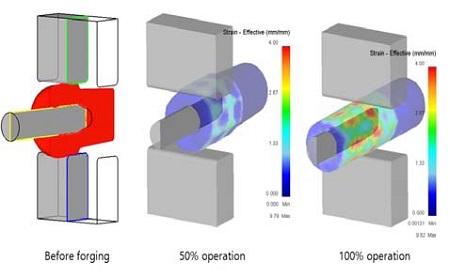

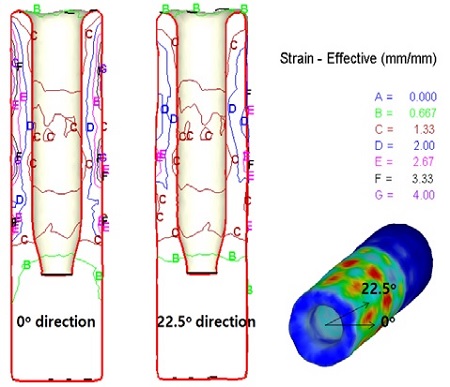

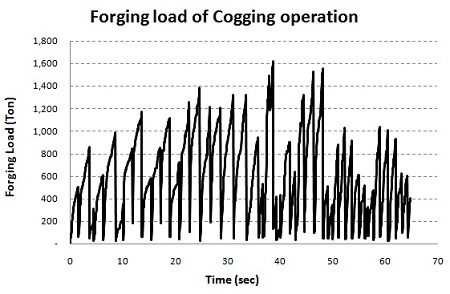

예비성형체를 이용한 코깅공정으로 최종제품을 성형할 경우 소요되는 성형하중과 유효변형율을 유한요소해석을 통하여 계산하였다. 코깅공정의 해석은 Deform 3D의 다단해석 모듈을 사용하였다. 해석을 위한 작업조건은 한 번의 성형 스트로크를 최대 30mm 이내로 제한하였으며 400mm 평다이를 이용하여 각 공정별 50mm의 성형부위를 중첩되게 성형하였다. 코깅공정은 예비성형체를 1250℃로 재가열한 후 실시되며, 별도의 윤활이 없는 건 마찰로 가정하여 해석을 진행하였다. 코깅공정 해석을 위한 해석조건을 정리하면 Table 2와 같다.

코깅공정의 해석에서 성형방식은 실제 현장에서 작업되는 방법과 동일하게 가장 큰 직경부위를 먼저 성형하고 그 후 전체적으로 직경을 줄이면서 길이를 증가시켰다. 또한 코깅은 초기 90도 방향으로 실시한 후 소경부 직경인 Φ610부터 45도로 회전시키면서 총 40회의 스트로크로 코깅해석을 수행하였다. 코깅에 의해 성형되는 해석 공정을 Figure 8에 나타내었다.

코깅 공정의 유한요소해석 결과 최대 하중은 1600톤으로 예측되었다. 코깅 공정의 특성상 반복적인 변형으로 외경에 국부적으로 높은 유효변형량을 나타내고 있으나 전체적인 유효변형량은 코깅 부위에서 0.67 ~ 2.67의 분포를 보이고 있다. 유효변형율과 하중해석결과를 Figure 9, Figure 10에 각각 나타내었다.

3. 제안 공정의 검증

3.1 시제품의 제작

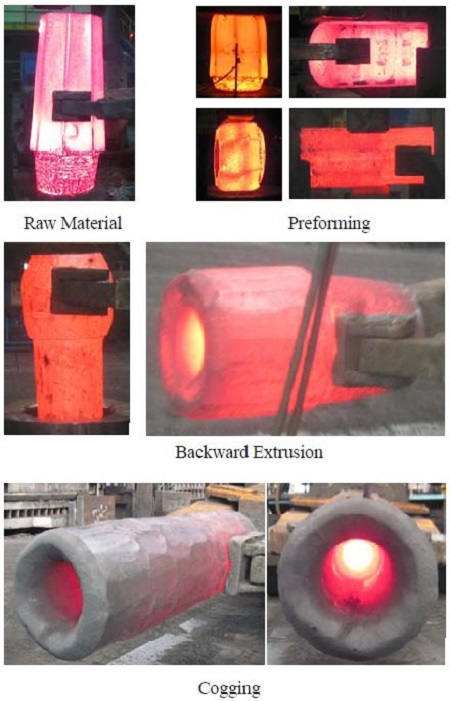

유한요소해석을 통해 설계된 성형공정을 이용하여 컵형상의 대형 단조품의 시작업을 수행하였다. 원소재는 소량의 AISI4340 슬라브(Slab)소재를 구할 수 없어 Figure 11과 같이 강괴(Ingot)소재를 이용하여 1250℃로 가열하고 업셋팅과 코깅을 반복하여 예비성형체를 성형하였다.

코깅 후 원형으로 성형된 제품을 최종제품으로 성형할 수 있는 중량의 제품으로 분할절단을 실시한 후 1250℃로 재가열하여 Figure 6에 도시된 바와 같이 금형을 이용한 업셋팅과 후방압출을 실시하였다. 업셋팅과 후방압출은 3000톤 유압프레스로 성형이 완료되었다.

후방압출된 예비성형체를 재가열한 후 내경부에 멘드렐을 삽입하고 평다이를 이용하여 최종 목표 치구가 되도록 외경을 줄이고 길이를 증대시켰다. 평다이로 성형된 제품은 표면이 거칠고 위치별로 직경의 편차가 크기 때문에 라운드 다이를 이용하여 외경을 균일화시켜 제품성형을 완료하였고 상온까지 공랭으로 냉각하였다. 냉각이 진행중인 최종제품의 형상을 Figure 12에 나타내었다.

3.2 고찰

내경에 깊은 구멍이 있는 대형단조 제품은 내경 성형이 어려워 통상 원형봉(Round Bar)형태로 성형한 후 내경부를 절삭가공으로 제거한다. 하지만 높은 인장강도와 단조품 전체에 대하여 일정 수준이상의 유효변형율을 요구되는 제품에 대해서는 위에서 언급한 일반적인 방법이 한계가 있어 새로운 공법을 제안하였다.

연구대상이 되는 구멍이 깊은 컵형상의 제품을 후방압출 공법으로 성형할 경우 후방압출 부위에 0.55 ~ 2.18의 유효변형율 분포를 나타내고 있음을 Figure 3에서 확인할 수 있다. 반면 제안 공법으로 성형할 경우 코깅공정의 유효변형율 분포는 Figure 9에서 보는 바와 같이 0.67~2.67 수준으로 후방압출 제품보다 높은 것을 알 수가 있다. 이는 제안공정이 슬라브(Slab)소재를 이용하여 후방압출에 적합하도록 원형봉으로 성형하는 것은 기존의 후방압출 공정과 동일하지만 예비성형체 성형을 위한 공정이 추가됨에 따른 현상인 것으로 판단된다.

성형하중 측면에서는 후방압출은 6,250톤이 소요될 것으로 예측되었으나 제안 공법은 예비성형체 성형을 위한 후방압출에서 2,800톤, 코깅공정에서 1600톤으로 계산되었다. 후방압출의 경우 형상이 결정되는 하중의 저감하기 위한 방법은 원소재의 온도, 금형의 형상 및 윤활 등으로 그 개선방안에 한계가 있다. 하지만 제안 공정의 예비성형체 성형하중이 높을 경우 하부 금형에서 소재를 분리하여 성형한 후 코깅공정으로 최종형상으로 성형이 가능함으로 하중적인 제약에서 자유로울 수 있다.

제안 공법의 타당성과 생산성을 검증하기 위하여 시제품 생산을 실시하여 목표 형상의 단조품의 생산에 문제가 없음을 확인하였고, 초음파 탐상을 통하여 내부 건전성 또한 검증하여 안정적인 생산공법이라는 결론에 도달하였다.

4. 결 론

컵형상의 깊은 구멍이 있는 단조품을 생산하기 위한 자유단조 공법을 제안하고 유한요소해석과 시제품 생산을 통하여 다음의 결과를 도출하였다.

- (1) 2.7톤 중량의 AISI4340 소재를 이용하여 제시된 형상으로 후방압출할 경우 6,250톤 성형하중이 소요되고 후방압출 부위에서 0.55 ~ 2.18의 유효변형 분포를 나타내었다.

- (2) 형단조 공법과 자유단조 성형공법을 복합하여 단조품을 생산할 경우 예비성형체의 성형에 2,800톤이 소요되며 코깅 작업은 1,600톤이 요구되어 적은 용량의 프레스로 작업이 가능하다.

- (3) 제안된 공법으로 단조품을 성형할 경우 코깅부위의 유효변형율 분포는 0.67~2.67 수준으로 후방압출 공법보다 다소 높은 결과를 보였다. 예비성형체의 단련비를 고려할 경우 후방압출 공법보다 보다 높은 유효변형율을 나타내어 조직 건전성이 더 우수할 것으로 판단된다.

- (4) 개선공법으로 3000톤 유압프레스를 이용하여 설계치수의 단조품을 불량없이 생산함으로써 제안 공법의 타당성을 검증하였다.

Acknowledgments

본 연구는 “에너지기술평가원”의 “에너지기술개발사업”으로 수행된 연구결과입니다.

References

-

S. P Dudra, and Y. T Im, “Investigation of metal flow in open-die forging with different die and billet geometries”, Journal of Materials Processing Technology, 21(2), p143-154, (1990).

[https://doi.org/10.1016/0924-0136(90)90003-D]

-

S. K Choi, M. S Chun, and C. J Van Tyne, “Optimization of open die forging of round shapes using FEM analysis”, Journal of Materials Processing Technology, 172(1), p88-95, (2006).

[https://doi.org/10.1016/j.jmatprotec.2005.09.010]

- D. Y Kim, Y. D Kim, D. K Kim, and J. D Kim, “A study on the open die forging preform shape of crank throw for large ship engines”, Proceedings of Korean Society for Technology of Plasticity Conference, p191-194, (2003), (in Korean).

- S. K Choi, W. T Kim, M. S Chun, and Y. H Moon, “Effect of process parameters on cylindrical open die forging”, Proceedings of Korean Society for Technology of Plasticity Conference, p221-224, (2003), (in Korean).

- M Knap, G Kugler, and H Palkowski, “Prediction of material spreading in hot open-die forging”, Steel Research International, 75(6), p405-410, (2004).

-

K Tamura, M Akiyama, and J Tajima, “Optimization of anvil design for ensuring dimensional precision of forged round billet without forging defects by three-dimensional rigid-plastic finite element analysis”, International Journal of Engineering Science, 219, p461-475, (2005).

[https://doi.org/10.1243/095440605x16974]

-

K Tamura, and J Tajima, “Optimization of open-die forging process design to ensure homogeneous grain size refinement of cast structures by three-dimensional rigid-plastic finite element analysis”, Journal of Mechanical Science and Technology, 218(9), p931-946, (2004).

[https://doi.org/10.1243/0954406041991305]

-

Y. C Kwon, J. H Kang, and S. S Kim, “A door frame for wind turbine towers using open-die forging and ring-rolling method”, Transactions of the Korean Society of Mechanical Engineers A, 39(7), p721-727, (2015), (in Korean).

[https://doi.org/10.3795/KSME-A.2015.39.7.721]

- M. W Kim, J. R Cho, and D. Y Kim, “A study on the development of integral forging process for cask of nuclear fuel”, Proceedings of Korean Society for Technology of Plasticity Conference, p369-372, (2006), (in Korean).