이상 유동 비등 시 마이크로 채널에서의 열전달 특성과 유동양식 조사

© 2015 Korean Society of Women Health Nursing

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구에서는 깊이 0.2 mm, 폭 0.45 mm, 길이 60mm 그리고 채널의 개수는 15개인 마이크로 채널에서 이상 유동 비등에 관한 실험을 수행하였다. 작동유체로는 FC-72가 사용되었으며, 실험은 질량유속과 열유속 각각 200-400 kg/m2s, 5-40 kW/m2 범위와 증기 건도 0.1-0.9 범위에서 수행되었다. 열전달 계수는 낮은 열유속에서는 급격하게 감소하였으며, 일정 열유속 이상에서는 거의 일정하게 유지되었다. 측정된 열전달 계수로부터 기존의 방법을 이용하여 기포류, 슬러그류, 천류 그리고 파형/환상류의 유동양식으로 분류하였다. 또한 분류한 유동양식의 결과를 파형/환상류 영역으로의 천이 기준과 비교하였다. 하지만 기존의 천이 기준으로는 본 연구의 실험결과를 만족스럽게 예측하지 못하였다.

Abstract

Two-phase flow boiling experiments were conducted in 15 micro-channels with a depth of 0.2 mm, width of 0.45 mm, and length of 60 mm. FC-72 was used as the working fluid, and the mass fluxes ranged from 200 to 400 kg/m2s. Tests were performed over a heat flux range of 5–40 kW/m2 and vapor quality range of 0.1–0.9. The heat transfer coefficient sharply decreased at a lower heat flux and then was kept approximately constant as the heat flux is increased. Based on the measured heat transfer data, the flow pattern was simply classified into bubbly, slug, churn, and wavy/annular flows using the existing method. In addition, these classified results were compared to the transition criterion to wavy/annular regime. However, it was found that the existing transition criterion did not satisfactorily predict the transition criterion to annular regime for the present data.

Keywords:

Flow pattern, Heat transfer, Micro channels, Transition criterion, Two-phase flow boiling키워드:

유동양식, 열전달, 마이크로 채널, 천이 기준, 이상 유동 비등1. 서 론

오늘날, 마이크로 스케일에서의 유체 유동 시스템이 산업체로부터 꾸준히 관심을 받아오고 있는데, 이것은 소형 동력 시스템, 슈퍼컴퓨터, 컴팩트 열교환기 그리고 고성능 레이저 등과 같은 응용 분야에서 큰 열 소산 능력을 발휘하고 있기 때문이다. 이러한 유동 시스템은 매우 작기 때문에 유체가 흘러가는 채널이 또한 작아지게 된다. 하지만 시스템으로부터의 열전달은 아주 우수하다고 할 수 있다. 그러나 이러한 소형 시스템에서는 채널의 수력직경이 감소함으로써 야기되는 압력 손실의 증가라는 단점이 나타나게 된다. 따라서 마이크로 스케일의 열교환기를 설계할 때 압력강하를 최소화하려고 노력하는데, 이러한 이유는 압력강하가 펌프의 소요 동력과 직접적인 관계가 있어 에너지 소비 증가의 요인이 되기 때문이다. 특히, 열전달계수는 열유속, 질량유속, 그리고 증기 건도에 크게 의존하는 것으로 여러 연구자들에 의해 밝혀져 왔다[1]-[3].

또한 이상 유동 시 열전달 과정에 영향을 미치는 변수로 기공율을 고려할 수 있다. 기공율이란 관의 전체 단면적에 대해서 증기가 차지하는 비율로 나타낼 수 있는데, 즉 관내를 흐르는 유체가 증발함으로써 여러 형태의 유동 패턴을 가질 수 있다. 이것을 유동양식이라고 하는데, 이러한 유동양식은 여러 가지 요인들에 의해 영향을 받게 된다. 즉, 중력은 질량유속이 낮을 경우 층류나 파형류에 큰 영향을 미치며, 전단력은 질량유속이 클 경우 환상류에 큰 영향을 주게 된다. 표면 장력은 직경이 작아질수록 관에서 중요한 요소로 작용하게 된다. 특히 유동양식 천이는 열전달 메커니즘을 분석하는데 많은 도움을 줄 수 있다.

매크로 스케일에서 자주 언급되는 유동양식 선도 중의 하나는 Baker 선도[4]이며, 그는 유동양식을 6개의 영역으로 분류하였다.

Hashizume [5]는 유동양식에 가장 큰 영향을 미치는 표면장력을 수정항으로 하여 Baker선도를 수정하였다.

Weisman et al. [6]은 점성계수, 밀도, 표면장력 그리고 관 직경에 관한 체계적인 연구를 통해 4개의 천이 기준을 제시하였다.

Coleman et al. [7]는 1.3에서 5.5 mm에 이르는 미소 수력직경에 대한 유동양식 천이와 관 직경의 영향을 조사하였다. 그들은 유동양식 천이를 결정하는데 표면장력과 관 직경이 주요 변수라는 결론을 내렸다.

Kandlikar [8]는 수력직경이 1 mm인 멀티채널에서 물을 작동유체로 사용하여 이상 유동 실험을 수행하였다. 그는 미소 채널에서 질량유속이 클수록 증발 효과는 유동양식의 천이에 주요 요인이 될 수 있다고 하였으며, 유동양식을 3가지로 분류하였다.

Garimella et al. [9]은 수력직경이 0.5 mm에서 4.91 mm에 이르는 다섯 개의 원형 채널에서 냉매 R134a의 응축 시 압력강하 실험을 수행하였으며, 파형/환상류 영역으로의 천이 기준을 제시하였다.

Harirchian et al. [10]는 FC-77 냉매를 사용하여 깊이가 400 μm이고 폭이 100∼5850 μm로 다양한 크기를 가지는 병렬 마이크로 채널을 이용한 실험적 연구를 통해 유동 가시화 및 열전달 데이터를 얻었다.

본 연구에서는 FC-72 냉매를 사용하여 유동 비등 열전달 실험을 수행하였으며, 실험으로부터 얻어진 결과를 토대로 여러 형태의 유동양식을 분류함으로써 유동양식이 열전달에 미치는 영향을 분석하였다.

2. 실험장치 및 방법

2.1 실험 장치

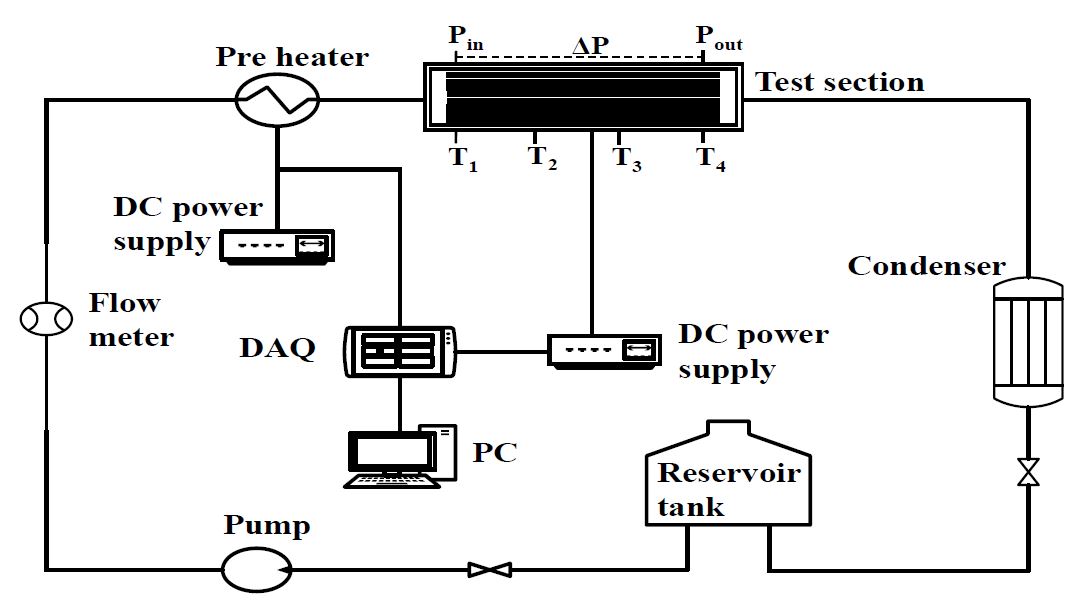

본 연구에서 사용된 실험장치의 개략도는 Figure 1에 나타나 있으며, 주요 구성부는 저장탱크, 기어펌프, 유량계, 예열기 그리고 시험부로 이루어져 있다. 작동유체는 FC-72 냉매를 사용하였으며, 저장탱크에서 기어펌프를 통해 유량계를 거쳐 시험부로 유입된 후 저장탱크로 모여 다시 사이클을 순환하는 폐회로 시스템으로 구성되었다[11].

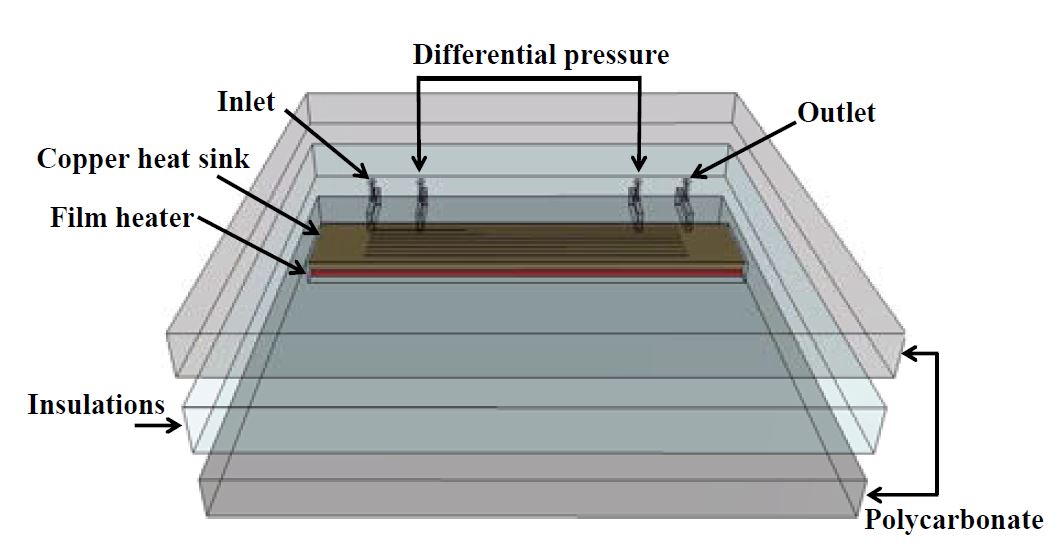

Figure 2는 시험부를 나타내며, 마이크로 채널의 깊이와 폭은 각각 0.2 mm, 0.45 mm이며, 채널수는 15개로 설계되었다. 채널의 총길이는 60 mm이며, 압력 측정은 40 mm에 이르는 구간에서 이루어졌다. 마이크로 채널이 있는 동판의 하부에는 필름히터가 부착되어 직류 전원 공급 장치를 통해 일정한 열량을 공급하게 된다. 직류 전원 공급 장치는 0~50 V와 0~0.3 A의 전압과 전류 범위 내에서 조절되며, 필름히터에 인가되는 전압과 전류를 측정하여 시험부에 전달되는 열량을 계산하게 된다. 동판과 필름히터 사이에 T-type 열전대 4개를 부착하여 온도를 측정하며, 열손실을 최대한 방지하기 위해 단열재를 설치하였다. 또한 동판의 상부에는 채널의 유동을 직접 관찰할 수 있도록 폴리카보네이트로 제작한 투명한 커버를 부착하였다.

2.2 실험방법

실험을 시작하기 전에 약 1시간 동안 시스템내의 작동유체를 순환시킴으로써 예열기와 시험부의 필름히터를 통해 작동유체를 가열하여 증발시킴으로 가스제거(degassing) 작업을 수행하였다.

작동유체의 유량은 유량계에 의해 측정되며, 본 연구에서 작동유체의 유량은 질량유속 200, 300 그리고 400 kg/m2s의 범위에서 수행되었으며, 각 질량유속에서 시험부에 가해진 열유속은 5에서 40 kW/m2까지 이다. 실험조건은 Table 1과 같다.

작동유체의 입·출구 온도는 T-type 열전대를 사용하여 측정하였으며, 압력강하는 차압계를 사용하여 측정하였다. 실험에서 측정된 값들은 데이터 수집 장치(Data Acquisition Equipment)를 이용하여 수집 분석 하였다. 측정된 값들의 불확실성은 유량과 압력강하의 경우 각각 풀 스케일에서 ±3%, ±0.25%이다. 또한 온도 측정의 불확실성은 ±0.3℃이다[12]. 작동유체인 FC-72의 물성치는 제조사인 3M사에서 제공하는 자료를 이용하였다.

3. 결과 및 고찰

국소 열전달계수 h는 다음 식을 사용하여 계산되며, 상세한 내용은 참고문헌[13]을 참조하기 바란다.

| (1) |

여기서 q″은 열유속을 나타내며, Tw와 Tsat은 벽면온도와 포화온도를 나타낸다. 마이크로 채널내의 압력 강하로 인해 국소 포화온도는 유동방향으로 감소한다. 마이크로 채널내의 국소 압력을 얻기 위해 마이크로 채널의 입구에서 출구까지 선형적으로 압력이 강하하는 것으로 가정하며, 국소 포화온도도 마찬가지다. 식에서 벽면온도 Tw는 마이크로 채널의 하부에서 측정된 온도 Tb를 교정함으로써 얻어지며, 다음과 같다.

| (2) |

여기서 tb는 동 블록(히트싱크)의 두께이고, k는 동의 열전도율을 나타낸다.

출구 증기 건도 x는 다음과 같이 에너지평형으로부터 계산된다.

| (3) |

여기서 hfg는 증발 잠열을 나타내며, q는 열량, ρ는 밀도, Q는 체적유량, Cp는 정압비열 그리고 Tin은 입구온도를 나타낸다.

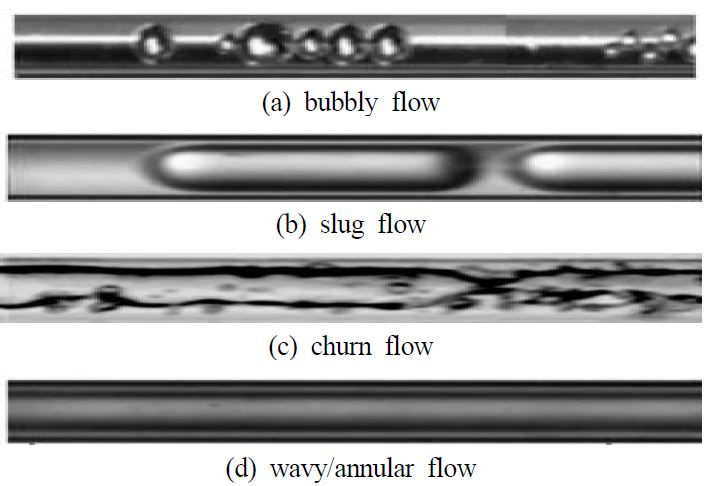

본 연구에서는 유동양식을 다음과 같이 몇 가지 기본 형태로 분류하였다.

- (1) 기포류(bubble flow) : 기포류는 액체 흐름속에서 떠다니는 개개의 기포들을 말하며, 이 기포들은 관 직경보다 작은 크기부터 관 직경에 이르는 크기만큼 성장할 수도 있다.

- (2) 슬러그류(slug flow) : 슬러그류는 기포의 직경이 관 단면 전체를 차지할 만큼 크게 성장하며, 길이는 관 직경보다 훨씬 큰 길이를 가진다.

- (3) 천류(churn flow) : 천류는 길어진 기포의 왜곡으로 인해 교란 영역이 발달하여 형성된다.

- (4) 파형/환상류(wavy/annular flow) : 관 벽면의 원주를 따라 액상이, 관 중심부에는 증기상이 흐르며, 그 때 계면을 교란시키는 파에 의해 관 벽을 따라 흐르는 액막은 액적의 형태로 중심부의 증기상으로 급격히 유입된다.

Figure 3은 직경이 100 μm인 석영관에서 공기-물의 이상 유동 실험에서 관측한 유동양식을 나타내고 있다[14].

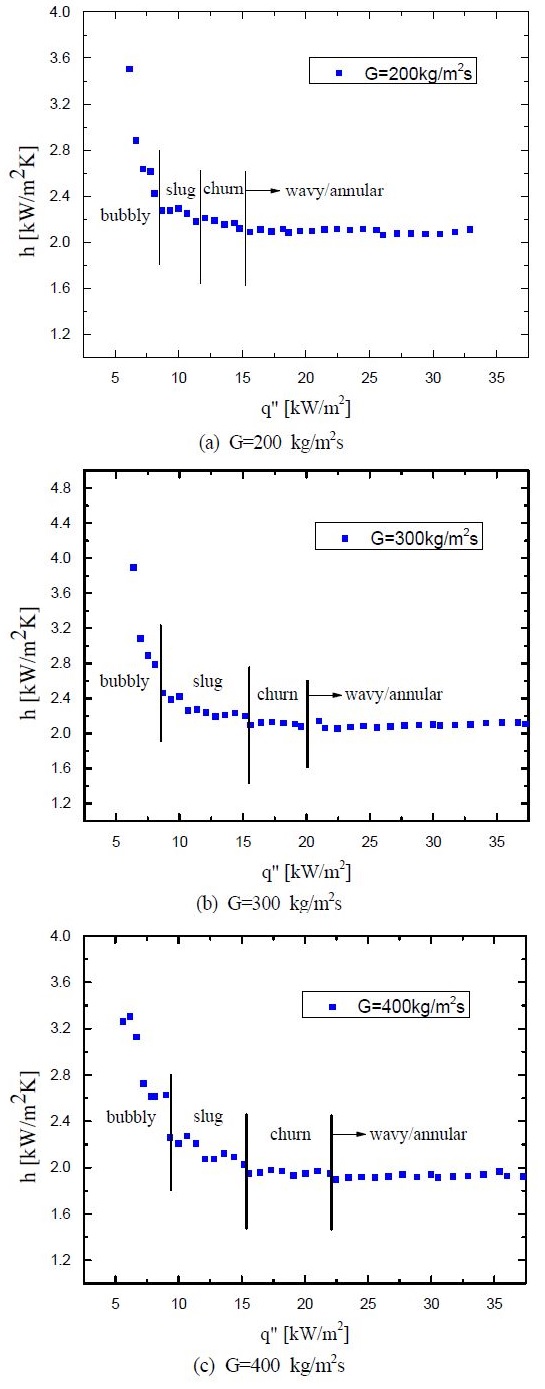

Figure 4는 질량유속이 200, 300 그리고 400 kg/m2s일 때 열유속에 따른 열전달계수의 변화를 나타낸 것이다. 그림으로부터 알 수 있듯이 낮은 열유속에서는 열전달계수가 급격히 감소한다는 것을 알 수 있다. 그리고 열유속이 증가함에 따라 열전달계수는 거의 일정하거나 약간 감소하는 것으로 나타났다. 또한 실험결과로부터 유동양식을 분류하였는데, 열전달이 감소하는 영역인 구간을 기포류, 그 다음 영역을 슬러그류, 천류, 그리고 마지막 영역을 파형/환상류 유동으로 나누었다. 이것은 Harirchian et al. [10]에 의해 수행된 열전달 실험과 유동 패턴 관측을 통해 얻어진 결과를 토대로 위에서 언급한 유동양식을 분류하였다. 그들의 실험에서 사용된 작동유체는 FC-77냉매로, 본 연구에서 사용한 FC-72냉매보다 비등점이 약간 높으며, 다른 물성치 값들에서 약간 차이를 보이나 동일한 불활성 불소화합물이므로 다른 작동유체보다 더욱 신뢰성이 있을 것으로 사료된다.

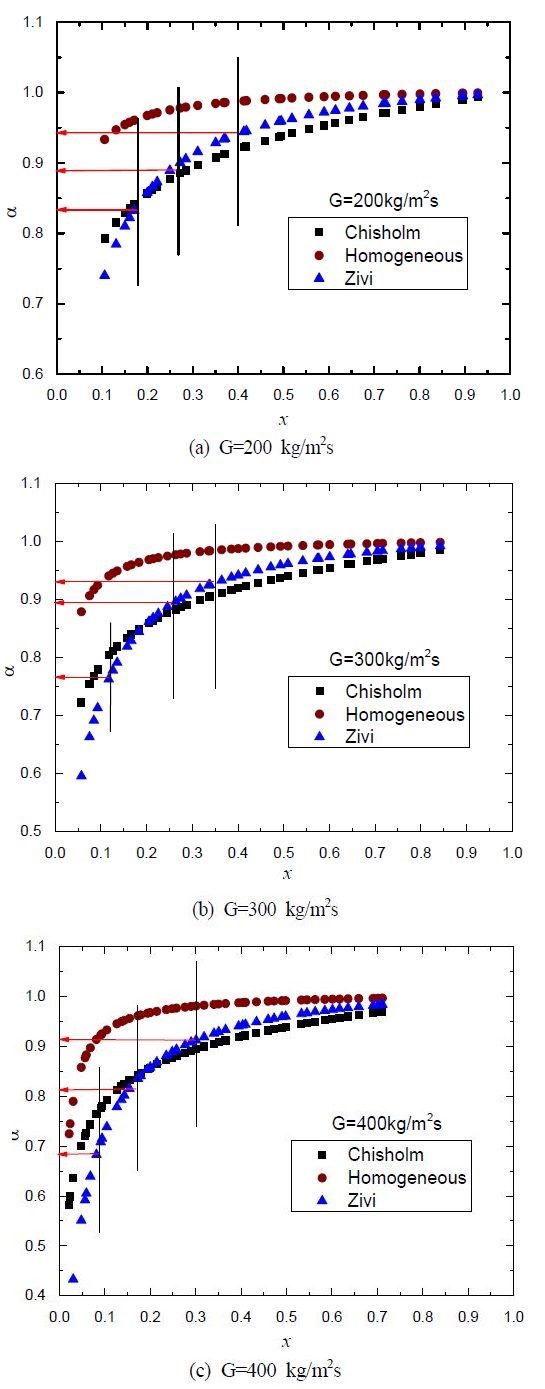

Figure 4로부터 G=300 kg/m2s의 경우 열유속이 약 8 kW/m2일 때 증기 건도는 약 0.12에 해당되며, 이 지점을 기준으로 기포가 더욱 성장하여 직경이 큰 기포가 형성된다는 것을 알 수 있다. 열유속이 15.2 kW/m2일 때 증기 건도는 약 0.26에 해당되며, 이 지점 이후에서는 증기의 속도가 빨라져 천류로 천이가 일어나며, 그리고 열유속이 20 kW/m2일 때 증기 건도는 약 0.35에 해당하며 증기의 속도가 훨씬 빨라지는 파형/환상류로 변환된다고 볼 수 있다. Figure 5는 질량유속이 200, 300 그리고 400 kg/m2s일 때 증기 건도의 변화에 따른 기공률의 변화를 나타낸 것이다. 기공률은 이상 유동 시 열전달에 영향을 미치는 중요한 인자가 될 수 있는 요소이다. 그림으로부터 알 수 있듯이 Homogeneous 모델[15]이 가장 높은 값을 나타내고 있는데 이것은 슬립비가 1의 값을 가지기 때문에 나타나는 것으로 사료된다. 슬립비 s는 증기의 속도비에 대한 액체의 속도비를 나타내는 것으로 Chisholm의 상관식[15]은 증기 건도의 함수로 나타나며, Zivi [16]의 상관식은 거의 5에 가까운 값을 나타낸다. 즉, Chisholm과 Zivi의 슬립비는 각각 식 (4)와 식 (5)와 같이 정의된다.

| (4) |

| (5) |

여기서 하첨자 l과 v는 각각 액체와 증기를 의미한다.

일반적으로 세 개의 상관식 중에서 중간값을 나타내는 Zivi의 상관식을 주로 많이 사용하며, 그림으로부터 알 수 있듯이 기공률의 폭이 다른 상관식보다 넓다는 것을 알 수 있다. 따라서 질량유속 300 kg/m2s의 경우 증기 건도가 약 0.12일 때 기공률이 약 0.76정도 되므로 관내 증기가 차지하는 비율이 약 76%정도 된다고 볼 수 있다. 이것은 증기 기포가 크게 성장해 있다는 것을 알 수 있다. 마찬가지로 건도가 약 0.26과 0.35일 때 관내 증기가 차지하는 비율이 각각 약 89%와 93%로 정도 된다고 볼 수 있다. 이 영역들에서는 큰 덩어리의 슬러그류들이 더욱 발달하여 얇은 액막을 형성하는 파형/환상류로 변환되었다는 것을 알 수 있다.

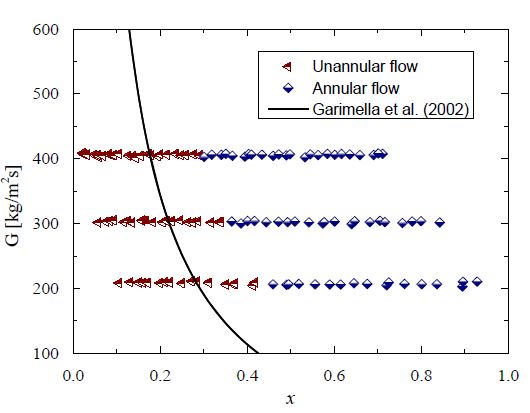

Figure 6은 Figure 4에서 유동양식을 분류한 결과를 토대로 두 가지의 유동양식으로 다시 분류하였다. 즉 기포류와 슬러그류 그리고 천류를 비환상류(unannular)로, 그리고 파형/환상류를 환상류(annular)로 분류하였다. 이렇게 분류한 유동양식을 증기 건도의 변화에 따른 질량유속으로 나타내었다. 즉, Harirchian et al. [10]의 유동 관측의 결과와 본 연구에서 얻어진 열전달 특성을 토대로 질량유속이 200 kg/m2s에서는 환상류로의 천이가 약 0.4의 증기 건도에서 일어나며, 질량유속이 300 kg/m2s에서는 약 0.35에서, 그리고 질량유속이 400 kg/m2s에서는 약 0.3에서 천이가 일어난다는 것을 예측할 수 있다. 또한 이러한 결과를 Garimella et al[9]에 의해 제안된 파형/환상류로의 천이 기준과 비교하였으며, 그들의 식은 다음과 같이 정의된다.

| (6) |

여기서, a와 b는 다음과 같다.

a = 69.5673 + 22.595 • exp(0.2586 • dh)

b = -59.9899 + 176.8137 • exp(0.3826 • dh)

식 (6)에서 G는 kg/m2s의 단위를 가질 때 나타나는 질량유속을 말하며, dh는 수력직경을 나타내며 mm단위를 가진다.

그림으로부터 알 수 있듯이 Garimella et al. [9]에 의해 제시된 상관식은 본 연구의 결과를 만족스럽게 예측하지 못하고 있다는 것을 알 수 있다. 이러한 예측의 차이를 보이는 이유는 각 실험에 사용된 작동유체를 비롯한 실험 조건이 서로 상이하기 때문으로 사료된다.

4. 결 론

본 연구에서는 수력직경 277μm를 가지는 수평 병렬 마이크로 채널에서 FC-72의 비등 열전달에 관한 실험을 수행하였으며, 다음과 같은 결론을 얻었다.

- 1. 실험으로부터 얻어진 열전달계수는 열유속이 낮을 경우 급격히 감소하는 경향을 나타내었으며, 유동양식의 경우 기포류로 간주되었다. 그리고 열 유속이 증가함에 따라 열전달계수는 거의 일정한 패턴을 유지하였으며 슬러그류에서 환상류로 바뀌는 것을 알 수 있었다.

- 2. 증기 건도에 다른 기공률의 변화를 통해 마이크로 채널 내 증기가 차지하는 비율을 대략적으로 확인할 수 있었으며, 질량유속이 300 kg/m2s일 경우 건도가 0.35일 때 증기가 차지하는 비율은 약 93%정도로 나타났다.

- 3. 위의 결과들을 토대로 유동양식을 비환상류와 환상류의 두 가지 유동양식으로 분류하였다. 이러한 결과를 Harirchian and Garimella[10]의 파형/환상류로의 천이 기준과 비교하였으나 본 연구의 결과를 만족스럽게 예측하지는 못하였다.

References

-

S. Lin, P. A. Kew, and K. Cornwell, “Flow boiling of refrigerant R141B in small tubes”, Chemical Engineering Research and Design, 79(4), p417-424, (2001).

[https://doi.org/10.1205/026387601750282346]

-

W. Qu, and I. Mudawar, “Flow boiling heat transfer in two-phase micro-channel heat sinks—I. Experimental investigation and assessment of correlation methods”, International Journal of Heat and Mass Transfer, 46(15), p2755-2771, (2003).

[https://doi.org/10.1016/S0017-9310(03)00041-3]

-

X. Huo, L. Chen, Y. S. Tian, and T. G. Karayiannis, “Flow boiling and flow regimes in small diameter tubes”, Applied Thermal Engineering, 24(8-9), p1225-1239, (2004).

[https://doi.org/10.1016/j.applthermaleng.2003.11.027]

- O. Baker, “Simultaneous Flow of oil and gas”, Oil and Gas Journal, 53, p185-195, (1954).

-

K. Hashizume, “Flow pattern and void fraction of refrigerant two-phase flow in a horizontal pipe”, Bulletin of The Japan Society of Mechanical Engineers, 26(219), p1597-1602, (1983).

[https://doi.org/10.1299/jsme1958.26.1597]

-

J. Weisman, D. Duncan, J. Gibson, and T. Crawford, “Effect of fluid properties and pipe diameter on two-phase flow pattern in horizontal lines”, International Journal of Multiphase Flow, 5(6), p437-462, (1979).

[https://doi.org/10.1016/0301-9322(79)90031-4]

-

J. W. Coleman, and S. Garimella, “Characterization of two-phase flow patterns in small diameter round and rectangular Tubes”, International Journal of Heat and Mass Transfer, 42(15), p2869-2881, (1999).

[https://doi.org/10.1016/S0017-9310(98)00362-7]

-

Kandlikar S. G. , “Two-phase flow patterns, pressure drop, and heat transfer during boiling in minichannel flow passages of compact evaporators”, Heat Transfer Engineering, 23(1), p5-23, (2002).

[https://doi.org/10.1080/014576302753249570]

-

S. Garimella, J. D. Killion, and J. W. Coleman, “An experimentally validated model for two-phase pressure drop in the intermittent flow regime for circular microchannels”, Journal of Fluids Engineering, 124(1), p205-214, (2002).

[https://doi.org/10.1115/1.1428327]

-

T. Harirchian, and S. V. Garimella, “Effects of channel dimension, heat flux, and mass flux on flow boiling regimes in microchannels”, International Journal of Multiphase Flow, 35(4), p349-362, (2009).

[https://doi.org/10.1016/j.ijmultiphaseflow.2009.01.003]

-

Y. S. Choi, T. W. Lim, and S. S. You, “Prediction methods for two-phase flow frictional pressure drop of FC-72 in parallel micro-channels”, Journal of the Korean Society of Marine Engineering, 38.(7), p821-827, (2014), (in Korean).

[https://doi.org/10.5916/jkosme.2014.38.7.821]

-

T. W. Lim, S. S. You, H. S. Choi, and D. H. Kim, “Boiling heat transfer characteristics of deionized water in microchannel”, Journal of the Korean Society of Miarine Engineering, 35(6), p750-756, (2011), (in Korean).

[https://doi.org/10.5916/jkosme.2011.35.6.750]

-

Y. S. Choi, T. W. Lim, S. S. You, H. S. Kim, and H. S. Choi, “Boiling Heat Transfer Characteristics of FC-72 in Parallel Micro-channels”, Journal of the Korean Society of Marine Engineering, 38(9), p1032-1038, (2014), (in Korean).

[https://doi.org/10.5916/jkosme.2014.38.9.1032]

- C. T. Crowe, Multiphase Flow Handbook, Taylor & Francis, (2006).

- J. G. Collier, and J. R. Thome, Convective Boiling and Condensation, 3rd Ed., Oxford University Press, (1994).

-

S. M. Zivi, “Estimation of steady-state steam void-fraction by means of the principle of minimum entropy production”, Transactions of ASME, Journal of Heat Transfer, 86(2), p247-251, (1964).

[https://doi.org/10.1115/1.3687113]