Comparison of characteristics between cam and electric control type of 2 stroke diesel engine for ship propulsion

Many researches on green ship with increasing on economics, efficiency and convenience have been carried out consistently. One of them is development of diesel engines with electronic control. While small duty one for automobiles had been adopted mainly already, disseminating heavy duty one for ships has trouble due to safety and reliability. In order to solve these problem in this study, performance of electronic control and cam type engine installed in parallel on training ship HANBADA of korea maritime university was analyzed and compared. It is certain that specific fuel oil consumption of the electronic control type is lower than cam type and excellent at lower engine load, especially. And the electronic control type shows more effective characteristic at sea trial on specific fuel oil consumption.

초록

선박 운항의 경제성, 효율성 및 편리성을 높이면서 친환경 선박에 대한 연구가 지속적으로 이루어지고 있다. 이 중 하나가 전자제어식 디젤 엔진의 개발이다. 자동차용 소형에서는 이미 전자제어식 디젤 기관이 주류를 이루고 있으나 선박에서는 안정성 및 신뢰성의 문제로 보급에 어려움을 겪고 있다. 본 연구에서는 이러한 문제를 해결하기 위하여 전자제어식과 캠식 엔진이 동시에 탑재되어 있는 한국해양대학교의 실습선 한바다호의 주기관을 이용하여 두 엔진의 성능을 비교 분석하였다. 그 결과 전자제어식 디젤엔진의 연료소비율이 저감되었으며 특히 저부하에서의 성능이 보다 우수하였다. 또한 연료소비율에 있어서 해상 시운전에서 훨씬 효과적이었다.

Keywords:

Green ship, Electronic control type, Cam type, Main engine, Specific fuel oil consumption, 친환경 선박, 전자제어식, 캠식, 주기관, 연료소비율1. 서 론

선박 운항의 경제성, 효율성 및 편리성을 높이기 위한 연구가 지속적으로 이루어지고 있다. 또한 국제적으로 강화되고 있는 환경오염방지에 대한 규제에 대응하기 위한 연구도 절실히 요구되고 있다. 이러한 연구 중의 하나가 디젤엔진에 전자제어 시스템을 사용하는 것이다. 전자제어 시스템은 기존의 캠 구동엔진에 비해 여러 가지 장점이 있다. 연료분사시기, 연료분사압력, 다단분사를 이용하여 분사특성을 운전조건별로 최적화시켜 적절한 연소가 이루어지게 하여 연료 소모량을 감소시킨다. 특히 역회전에 적합한 연료분사 및 배기밸브 작동 시기를 제어함으로써 운전의 안전성이 향상되었다. 또한 IMO 규제에 맞추어 배기가스 규제 구역(ECA: Emission Control Erea)에서는 에미션 모드(Emission mode)를 이용하여 규제치를 만족시키려는 연구도 진행 중이다. 이러한 장점을 가진 커먼레일 시스템의 메이커 중 하나인 Bosch에서는 고속 디젤엔진에 커먼레일을 활용한 전자제어 시스템을 적용하여 연료의 경제성과 배기배출물에 대한 최적화를 통해서 엔진 성능 개선을 구현하였다[1][2]. 그러나 고속 디젤엔진은 대부분 승용차나 트럭에 사용되는 것으로 선박에의 적용과는 차이가 있다. 특히 자동차의 경우는 고장 시 정비시설로의 견인이 쉽지만 선박은 대양을 항해하기 때문에 고장 시에 항구로의 운반이 쉽지 않다. 이러한 특징 때문에 선주들은 전자제어엔진의 탑재를 꺼리고 있는 실정이다. 그러나 커먼레일 시스템의 도입은 저부하에서의 운전성능이 개선되기 때문에 선박용 엔진의 연구 개발에도 적용하여 빠르게 진행되고 있다. 커먼레일 시스템 메이커인 Bosch[3] 뿐만 아니라 디젤엔진 메이커인 MAN DIESEL & TURBO[4][5], WARTSILA[6], MITSUBISHI[7]에서도 앞다투어 개발하였고, 상용화를 위한 하드웨어 및 소프트웨어의 기술 향상[8]이 진행되었다.

이러한 개발은 대부분 Shop test에 의한 결과를 바탕으로 진행이 되어 실제 운항 선박에서의 성능비교는 쉽지가 않다. 선주를 설득시키기에는 운항선박에서 기존 캠식과 전자제어식 시스템의 직접적인 성능 비교가 더 효과적이다. 따라서 본 연구에서는 동일 선박에서 두 타입의 엔진 성능을 분석하고자 한다. 이는 세계에서 유일하게 두 타입의 엔진이 동시에 탑재되어 각각의 엔진으로 운전이 가능하도록 설치된 한국해양대학교의 실습선 한바다호를 이용하여 성능을 비교 분석하였다.

2. 시험장치 및 방법

2.1 실험장치

총톤수 6,686톤에 정격속도 17.5 knots로 STX 조선해양에서 건조한 한국해양대학교의 실습선 한바다호의 제원을 Table 1에 나타내었다. 그리고 탑재된 MAN B&W 6L42MC/ME 엔진의 사양을 Table 2에 나타내었다. 기통 수, 보어, 스트로크 등 각 사양은 일치하나 연료분사제어 방법에 있어서 캠식인 MC와 전자제어식인 ME로 나뉜다.

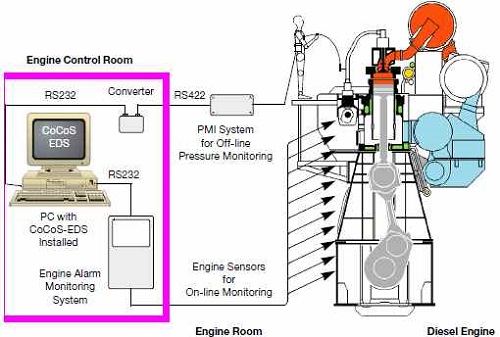

Figure 1에는 실험 장치의 개략도를 나타내었다. 전자제어식 ME 엔진은 연료분사시기 및 압력의 제어를 MAN B&W Diesel사의 제어시스템을 이용하였고 캠식 MC 엔진은 KONGSBERG사의 AutoChief C20으로 제어하였다. Shop test(공장 시운전)의 경우 Zollner사의 18u2n200F37F 동력계를 이용하여 부하를 조정하였고 Sea trial(해상 시운전)의 경우는 선속을 부하로 산정하였다.

2.2 실험방법

실험은 두 타입의 엔진에 대해서 Shop test와 Sea trial을 실시하였는데 Shop test에서 사용된 연료는 MDO이고 Sea trial에서 사용된 연료는 HFO이다. 그리고 두 연료의 성분은 Table 2에 나타내었다. 각 실험에서 기관의 운전부하는 25%, 50%, 75%, 85%, 100%, 110%(Shop test에서만)로 변화시키면서 실시하였다. 이 때 각 부하에서의 연료소모량, 최고연소압력, 실린더 출구에서의 배기가스온도를 측정하였다.

3. 결과 및 고찰

3.1 시동성

사용자로서 엔진의 운전성능 중 제일 먼저 검토해야 할 부분이 시동성이다. 엔진 시동 후에는 가속성, 감속성 및 조속성 등이 중요한 항목이 된다. 여기에서는 초기 시동공기 탱크의 압력이 약 2.5 MPa에서 12회 이상 시동이 되는 것을 목표로 하였으며 전․후진(Ahead/Astern)을 반복적으로 시행하였다. 엔진의 시동 성공여부와 시동공기 탱크의 압력을 계측하여 시동성을 평가하였고 그 결과를 Table 4와 Table 5에 나타내었다.

캠축에 연결된 시동공기 분배기에 의해서 시동이 제어되는 캠식 엔진에 비하여 전자제어식 엔진의 경우는 각 실린더마다 한 개씩 부착되어 있는 파일럿 밸브를 시동 순서에 따라 개폐함으로써 주 시동 밸브를 통하여 시동공기가 실린더 내로 들어가도록 시스템이 구성되어 있다. 전자제어식과 캠식 엔진 모두 12회까지 시동실패는 없었다. 그러나 실험결과에서 볼 수 있듯이 시동 전후의 시동공기 탱크의 압력 저하가 전자제어식이 더 적기 때문에 시동성이 캠식에 비해 우수한 것으로 판단된다. 이는 전자제어식 엔진은 시동공기의 파일럿 밸브와 배기밸브의 개폐를 적절하게 조절할 수 있기 때문에 압축 시의 마찰 저항을 극복해야 하는 힘이 작아지기 때문인 것으로 판단된다.

3.2 최고연소압력 및 배기가스온도

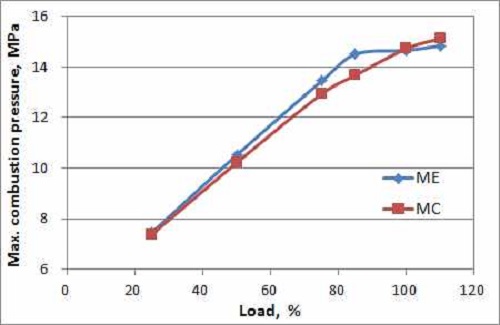

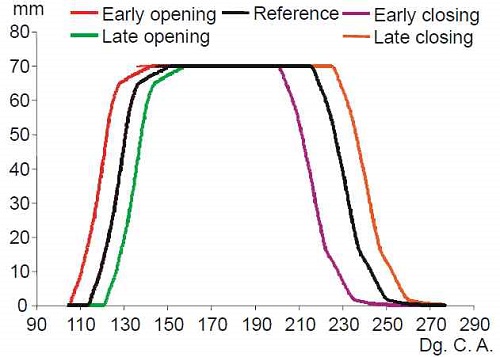

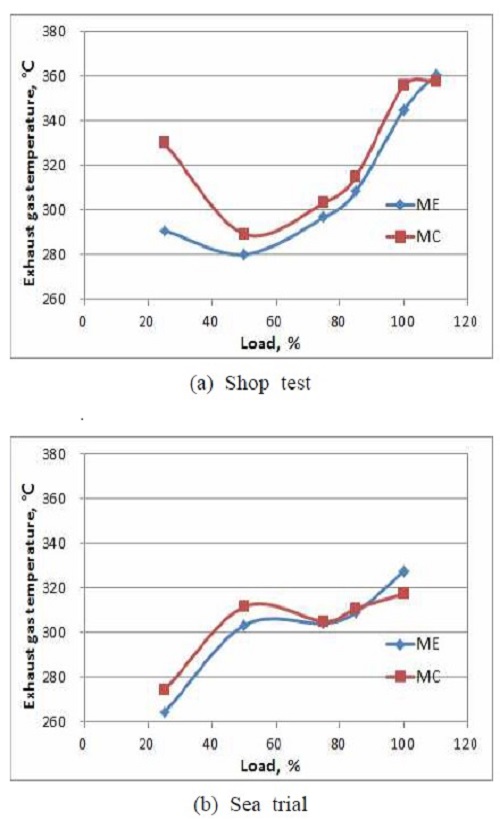

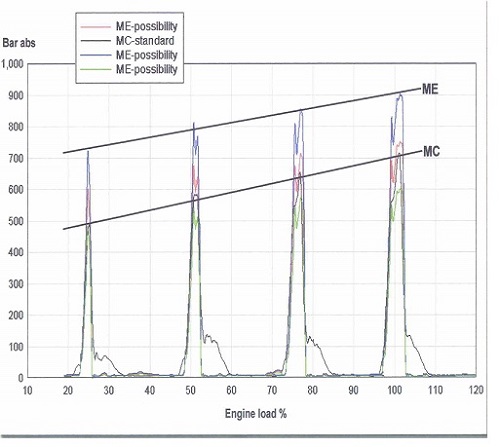

Figure 2에 Shop test에서 계측된 두 엔진의 최고연소압력의 결과를 나타내었다. 전자제어식 엔진이 캠식 엔진에 비해 25% ~ 100% 사이의 부하 구간에서 높게 나타났고 특히 정격속도에 해당하는 85% 부근에서 가장 큰 차이를 나타내었다. 이는최적의 연료분사시기 조절과 배기밸브 개폐시기를 조절하여 압축률을 변화시켜 일정 부하 이상에서 계속 높은 압축 압력을 유지함으로써 최고연소압력을 높인 것으로 판단된다. 이는 Figure 3에 나타낸 것처럼 20MPa의 오일 압력에 의해 구동되는 배기밸브 작동기는 ELVA 개폐 밸브로 정밀하게 조절되어 캠식에서는 85% 부근의 부하에서만 유지되던 최고연소압력을 전자제어식에서는 배기밸브의 개폐시기를 조절하여 최고압축압력을 변화시켜 최고폭발압력을 약 65% 부근까지 넓게 유지하여 연소성능을 최적화시킬 수 있기 때문이다. 또한 고부하에서는 압축률을 줄이기 위해 배기밸브의 닫는 시점을 늦추어 최고연소압력이 일정한 값 이상으로 올라가지 못하게 막아준 결과이다. 그리고 엔진의 급가속 시에 배기밸브가 더 빨리 열리게 함으로써 배기가스가 가진 에너지를 과급기에 더 많이 공급하여 새로운 공기를 실린더 내에 다량 공급함으로써 급가속에 대한 성능을 높일 수 있다. Figure 4는 실린더 출구에서의 배기가스 온도를 나타낸다. Shop test의 온도(a)가 Sea trial의 온도(b)보다 높게 나타나는 이유는 실제 운항 선박의 속도와 공장에서의 부하 차이, 해상마진(Sea margin) 및 연료의 차이 때문이다. 한편 Shop test에서는 110% 부하를 제외하고는 전자제어식 엔진이 최대로 40℃까지 낮은 값을 나타내고 있다. 이는 최대연소압력과 배기밸브의 개폐시기에 의한 것으로 판단된다. Sea Trial에서는 75% 부근에서 캠식 엔진의 온도가 더 떨어지는 형태를 나타내는데 이는 전자제어식 엔진의 배기밸브가 빨리 열리기 때문이다.

3.3 연료소비율

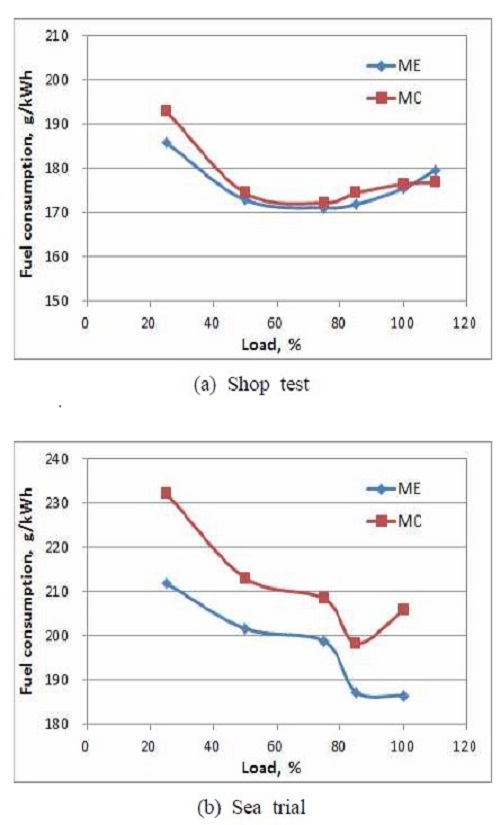

Figure 5에 Shop test와 Sea trial 각각의 운전조건에서 측정된 연료소비율을 나타내었다. 앞서 실험방법에서 설명한 것처럼 Shop test의 경우에는 사용 연료는 MDO이고 Sea trial의 경우에는 HFO를 사용하였다. 운전조건에 상관없이 전 부하구간에서 전자제어식 엔진이 캠식 엔진에 비해 낮게 나타나고 있고 특히 저부하에서 더 큰 차이를 나타낸다. 이것이 전자제어식 엔진의 가장 큰 장점 중 하나이다. 이는 Figure 6에서 나타낸 것처럼 저부하에서도 높은 연료분사압력(약 700 bar)을 유지함으로써 좀더 최적연소에 유리한 조건이 이루어지기 때문이다. 또한 Shop test의 경우 전자제어식 엔진이 캠식 엔진에 비해 최소 1g/kWh 이상 적게 나타나고 있는 반면 Sea trial의 경우는 최소 10g/kWh 이상 적게 나타나는 것을 알 수 있다. 이는 연료의 의한 차이이기도 하지만 전자제어식 엔진이 HFO에 더 적합하다는 것을 의미한다. 또한 Sea trial을 통해서 전자제어식 엔진이 Shop test보다 훨씬 효과적임을 알 수 있었다.

4. 결 론

지금까지의 전자제어식 엔진과 캠식 엔진의 성능 비교는 Shop test를 통한 실험밖에 없었다. 본 연구에서는 세계에서 유일하게 하나의 선박에 두 형태의 엔진을 동시에 탑재한 한국해양대학교의 실습선 한바다호를 이용하여 두 엔진의 Shop test와 Sea trial을 통해 성능을 비교 검토하였다. 그 결과를 바탕으로 다음과 같은 결론을 얻었다.

[1] 두 엔진 모두 약 2.5MPa의 압력하에서 12회의 시동이 가능하였다. 이때 전자제어식 엔진의 경우 시동 전후의 시동공기 탱크의 압력 저하가 캠식 엔진에 비해 낮아 더 좋은 시동성과 역전성을 보였다. 이는 전자제어식 엔진은 시동공기의 파일럿 밸브와 배기밸브의 개폐를 적절하게 조절할 수 있기 때문에 압축 시의 마찰 저항을 극복해야 하는 힘이 작아지기 때문인 것으로 판단된다.

[2] 연료분사시기의 조절과 배기밸브 개폐시기를 조절하여 압축률을 변화시킨 실험결과 일정 부하 이상에서 계속적으로 높은 압축 압력을 유지함으로써 전자제어 모드에서 최고연소압력이 보다 더 높게 나타났다.

[3] 전 부하에 걸쳐서 전자제어식 엔진이 캠식 엔진에 비해 연료소비율이 적었다. 특히 두 엔진의 연료소비율 차는 저부하에서 크게 나타났다.

[4] 두 엔진 모두 75% ~ 85% 부하에서 최적의 연료소비율을 나타내었으며 특히 전자제어 엔진의 경우는 연료분사특성을 넓은 부하 범위에서 최적화시킬 수 있어 캠식 엔진에 비해 연료소비율을 더 감소시킬 수 있었다.

[5] Shop test의 경우 전자제어식 엔진이 캠식 엔진에 비해 최소 1g/kWh 이상 적게 나타나고 있는 반면 Sea trial의 경우는 최소 10g/kWh 이상 적게 나타난 것으로 볼 때 전자제어식 엔진이 Shop test보다 Sea trial에서 연료소비율의 저감에 훨씬 효과적임을 알 수 있었다.

향후 실제 선박에서의 성능뿐만 아니라 배기가스 특성의 비교를 통하여 전자제어식의 우수성을 알림과 동시에 신뢰성을 높여 친환경 선박으로의 기술개발에 기초가 되는 실험적 연구가 더욱 진행되어야 할 것으로 사료된다.

Acknowledgments

본 이 논문은 부경대학교 자율창의학술연구비(2013년:0421)에 의하여 연구되었음.

References

- G. Stumpp, and M. Ricco, “Common rail - an attractive fuel injection system for passenger car DI diesel engines”, The Society of Automotive Engineering Technical Paper Series, no. 960870, p183-191, (1996).

- U. Flaig, W. Polach, and G. Ziegler, “Common rail system (CR-system) for passenger car DI diesel engines; Experiences with applications for series production projects”, The Society of Automotive Engineering Technical Paper Series, no. 1999-01-0191, p1-10, (1999).

- J. Hlousek, “Common rail system for large diesel engines”, The International Council on Combustion Engine Congress 2004, no. 117, p1-6, (2004).

- T. S. Kundsen, C. E. Egeberg, O. Grone, and N. Kjemtup, “The MC/MC-C engines and their development to meet present and future demands”, The International Council on Combustion Engine Congress 2004, no. 81, p1-12, (2004).

- T. S. Knudsen, and C. E. Egeberg, “Design of the new two stroke engines from MAN diesel A/S”, The International Council on Combustion Engine Congress2007, no. 68, p1-13, (2007).

- H. Brunner, M. Betschart, and S. Fankhauser, “Common-rail wartsila two-stroke engines in practice”, The International Council on Combustion Engine Congress 2007, no. 77, p1-14, (2007).

- M. Sugihara, K. Edo, and T. Tanida, “Creating a whole range of benefits with the MITSUBISHI UEC eco-engine”, The International Council on Combustion Engine Congress 2007, no. 75, p1-10, (2007).

- M. Flory, and J. Hiltner, “Engine control system development using rapid prototyping hardware and software”, The International Council on Combustion Engine Congress 2007, Paper no. 179, p1-13, (2007).