Study of the high pressure hose assemblies by accelerated life test

Hydraulic hose assemblies are used as piping components for construction machinery, automobile, aircraft, industrial machinery, machine tools, and machinery for ships. Then the reliability of hose assemblies is important because total hydraulic system, which used to deliver the fluid power (P*Q) needed to flexibility in the piping system, is not operated if the hose assembly failed in the system. The data of the accelerated life test estimated through the shape parameter(β) resulting of the Weibull distribution analysis. This study has tried to reduce the test time resulting from varying impulse pressure range and the flexing diameter. Accelerated life test model for the test results was adopted the GLL(generalized log linear) and the accelerated indexes are identified as 6.64 for the pressure and 4.46 for flexing radius. Also, it found that shape parameter is 6.19, scale parameter(η) is 1.035×108, which were adopted the pressure 35 MPa and the flexing diameter R100 mm in the used condition.

초록

고압호스 조립체는 건설기계, 선박, 항공기, 산업기계, 공작기계 및 자동차 등의 각종 유압장치에 널리 유압배관으로 사용된다. 이는 유연성이 필요한 부분에 유체동력(P*Q)으로 전달해야 함으로서, 고장이 발생할 경우는 유압시스템 전체가 작동이 불가능함으로서 신뢰성이 매우 중요한 부품이다. 가속 수명 시험 데이터는 와이블분포 분석을 통해서 형상 모수를 추종 하였다. 본 시험연구에서는 실제 가속수명시험 조건의 충격압력과 반복 굽힘을 변화시켜 시험시간을 감소시켰다. 가속수명시험 모형은 GLL(generalized linear)모형을 사용하였으며, 충격압력과 반복 굽힘에 대한 가속지수는 각각 6.64와 4.46으로 확인되었다. 또한 시험 결과에 대한 분석결과 형상모수(β)는 6.19이며, 실제 사용조건인 35 MPa과 굽힘 반경 R100 mm를 적용하였을 경우 척도모수(η)는 1.035×108사이클로 확인되었다.

Keywords:

Hydraulic hose assembly, Impulse test, Generalized log linear model, Accelerated life test, Weibull distribution, 유압호스 조립체, 충격압력 시험, 로그선형모형, 가속 수명 시험, 와이블 분포1. 서 론

고압호스 조립체는 유연성을 갖는 고무호스(hose)와 배관을 연결하는 이음쇠(fitting)로 구성되어 있으며, 건설기계, 선박, 자동차, 항공기, 산업기계, 공작기계 등 각종 유압시스템에서 배관으로 사용된다. 이는 유연성이 필요한 부분에 유체동력(P*Q)으로 전달해야 함으로서, 고장이 발생할 경우는 유압시스템 전체가 작동이 불가능함으로서 신뢰성이 매우 중요한 부품이다[1]-[3]. 호스 조립체는 파이프와 튜브에 비해서 유연하기 때문에 금속 파이프나 튜브에 비해 배관이 간편하여 설치 및 유지 보수가 쉽고 배관 비용과 시간이 절약된다. 금속 파이프나 금속 튜브를 사용하여 배관하는 경우에는 연결할 유압시스템의 부품들 사이의 거리가 길거나 장애물을 우회하여 배관을 하는 경우 다수의 파이프나 튜브를 연결하여 배관하여야 함으로서, 각 연결부위는 누유가 발생될 가능성이 크기 때문에 연결부위의 개수가 늘어날수록 잠재적인 누출지점이 늘어나게 된다[4][5]. 그러나 호스는 한 개의 호스로도 배관이 가능하므로 유체의 누유를 최소화 할 수 있다.

고압호스의 구조는 수송 역할을 하는 내피와 강도를 강화하기 위한 강화 층, 그리고 보호용 외피로 구성된다. 세 가지 각 구성 재료에 대한 선택은 수송물질, 작동압력, 사용 환경에 의해 정해진다. 유압장치에서 사용되는 호스는 기본적으로 저압용의 경우에는 직물(textile), 고압용은 강철섬유로 강화된 것을 사용한다. 생산 과정은 내피 중앙에 주축을 삽입하고 내피 둘레에 강선이나 섬유를 편조하여 만든 강화 층을 접착제와 함께 덮는다. 전체를 천으로 둘러싸고 경화시킨 후 천과 주축을 제거한다.

본 연구에서는 SAE 517에서 규정하는 유압호스 조립체의 시험방법을 기준으로 충격압력(impulse pressure)과 굽힘(flexing)을 스트레스 인자로 고려하여 시험계획을 통한 가속수명시험을 진행한 후 각 스트레스에 대한 영향을 분석하고, 압력과 반복 굽힘의 복합가속모형을 적용하여 실제 사용조건에서의 수명을 예측하는 것이다.

2. 실험장치

2.1 실험장치

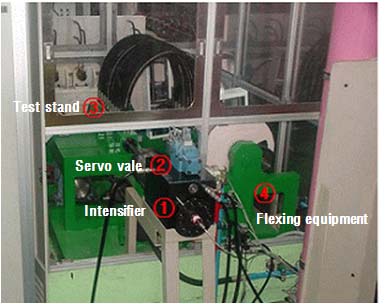

반복하여 충격압력에 대한 파형을 재현하기 위해서는 Figure 1과 같이 유압동력발생장치(hydraulic power unit)로부터 유압동력을 공급받아 유압 서보밸브가 장착된 압력 증압기(intensifier)에 동력을 공급하여 충격압력이 생성된다.

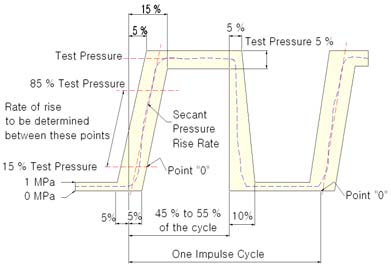

Figure 2는 SAE J 343 [4] 및 ISO 8032 [5] 등에서는 유압호스 조립체에 반복적으로 충격압력을 가압하는 압력 파형을 사각파형으로 정의하고 있으며, 충격 주기는 0.5~1.25 Hz로 규정하고 있다. 실제 시스템에서의 예를 들면, 자동차가 저속 운전 시와 정지 시 방향 전환을 하기 위해서 핸들을 조작할 때 유압시스템에 충격압력을 발생하는 것을 관찰할 수 있으며, 굴삭기가 작업을 할 때 버킷을 통하여 중량물을 들어 올리고 내릴 경우에 붐의 동작을 위해 조작할 때 유압시스템에 충격압력을 발생하는 것을 관찰할 수 있다. 시험용 시료를 장착하기 위한 지그(jig)는 10개를 동시에 장착할 수 있도록 하였으며, 시험주파수 범위를 제어하기 위해서는 10개의 호스에 유압유가 채워지는 시간이 짧아야 되므로 탱크로부터 유압을 공급받아 미리 가압에 들어가기 전에 오일이 충진 되도록 한 상태에서 증압기(intensifier)를 이용하여 압력을 증압 시키도록 하였다.

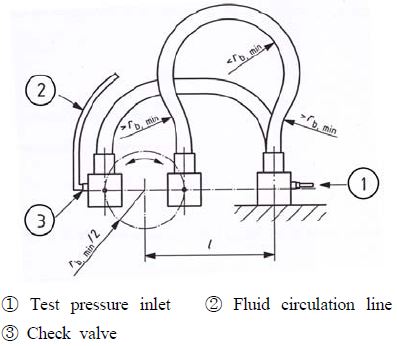

Figure 3은 유압호스 조립체의 반복 굽힘 동작을 설명하는 것으로 최소 굽힘 회전반경을 설정하고 한쪽은 고정하고 다른 한쪽은 주어진 회전 반경에 따라 회전하는 메커니즘으로 동작된다. 호스 조립체를 길이 L로 설정하고 최소 반복 굽힘인 Tb,min의 인자를 고려하여 반복 굽힘을 Tb,min/2로 하여 호스 조립체에 가하게 된다. 반복 굽힘에 대한 제어를 위해서는 반복 굽힘 메커니즘을 구성하고 반경을 조절하여 스트레스에 대한 가속조건을 부여한다.

또한 본 시험장비는 온도를 일정하게 유지 또는 변화시키기 위해서 별도의 가열 탱크를 장착하여 실험온도까지 가열된 고온의 유압작동유를 공급 할 수 있도록 Figure 1과 같은 설비가 구성되어 있다.

2.2 시험계획

시험대상 유압호스 조립체는 굴삭기의 경우에 붐의 동작에 사용되는 제품으로서, 동일한 제조회사의 호스와 동일한 제조회사의 Fitting을 전문 유압호스 조립체 생산 회사에서 동일한 공정으로 스웨징(swaging) 하여 제작하였다. Table 1은 시험용 유압호스 조립체의 주요사양이다.

H. D. Berns and R. J. Lobmeyer는 1986년에 "Cumulative Damage Analysis for Hydraulic Hose"의 논문을 SAE Technical Paper에 게재 하여 충격압력과 굽힘에 의한 누적피로가 유압호스 손상에 미치는 영향을 분석 하였으며 SAE[6]와 ISO [7] 등에서는 규격화되어있다. 따라서 본 논문에서는 주요 고장모드에 영향을 미치는 가속 스트레스 인자가 충격 압력과 굽힘으로 설정되어 시험계획을 수립하였다.

이는 굴삭기 붐이 동작을 하기 위해서는 높은 유압동력이 유압실린더에 공급되어야 하는데 이러한 유압은 낮은 압력에서 높은 압력으로 충격파형과 같이 공급된다. 또한 붐 실린더가 작업을 위해 전후진할 때 길이와 링크관절의 회전에 따라서 유압호스 조립체는 높은 압력의 내압 상태에서 굽힘을 반복적으로 하게 된다.

따라서 유압호스 조립체의 가속시험을 위해서 Table 2와 같이 시험계획을 수립하였으며, 압력 수준을 2단계인 42 MPa, 52.5 MPa를 인가하여 시험을 진행하고, 굽힘에 대한 회전 반경에 2단계로 시험을 할 수 있도록 계획하였다.

3. 시험결과 및 분석

3.1 고장기준

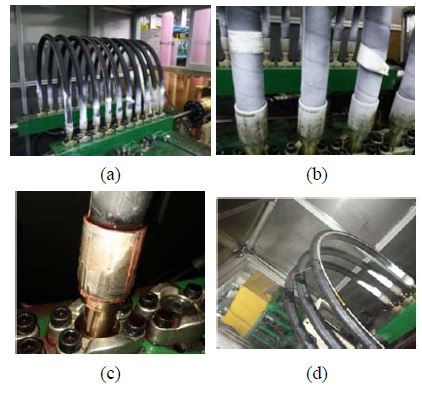

Figure 4에서와 같이 누유를 관찰하기 위해서 스웨이징부에 흰색 도료를 칠해서 누유가 되면 확인할 수 있도록 하였으며, 누유가 없는 제품의 경우 스웨이징 부(이음쇠와 호스가 연결되는 부분)에서는 흰색도료 부분이 깨끗하게 남아 있지만, 누유가 스웨이징 부에서 발생할 경우에는 흰색부분이 오일이 묻어서 육안으로 확인이 가능하였다.

Failure modes of hose assembly (a) Test scene (b) Normal condition (c) Leakage and burst with fitting (d) Leakage with hose part

Figure 4 (a)는 유압호스 조립체 9개를 시험용 블록에 설치하여 누유확인을 위한 분말을 이음쇠 부 주위에 칠한 사진이다. (b)의 경우는 시험 전에 이음쇠 부와 호스부가 연결되는 부분에서의 누유 확인지점을 나타내고 있다. (c)의 경우는 이음쇠부와 호스부의 스웨이징 부분에서 누유가 발생한 경우이고, 이러한 현상이 발생한 후에는 스웨이징부에서 파열되는 현상이 나타난다. (d)의 경우에는 양쪽의 시험 블럭에 호스를 고정한 상태에서 호스 부 중간에서 호스가 파열되는 현상을 나타내고 있다. 실제의 파열되는 경우는 높은 압력으로 인하여 분무되는 현상이 나타나지만 사진에서는 누유를 확인하기 위해서 일정한 압력으로 가하여 누유 지점을 확인한 경우이기 때문에 가느다란 기둥 모양으로 나타나고 있다.

3.2 수명분포 및 가속모형

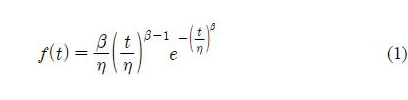

유압 호스의 가속수명시험 자료는 와이블 분포를 수명분포로 선정하여 분석하였고, 와이블 분포의 확률밀도함수(f(t))는 식 (1)과 같다.

여기에서 β는 형상모수(shape parameter), η는 척도모수(scale parameter) 또는 특성수명이다.

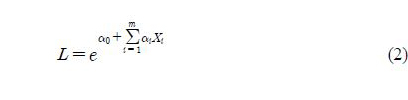

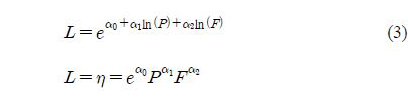

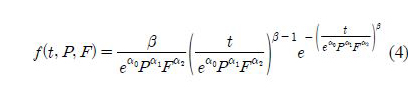

유압 호스의 가속수명시험은 작동유의 작동 압력(Pressure; P)과 반복 반복 굽힘(Flexing Radius; F)을 가속 인자(스트레스)로 선정하여 3가지 조건으로 수행되었으며, 수명과 스트레스간의 가속모형은 대표적인 가속수명시험 분석 프로그램인 ALTA에서 제공하고 있는 GLL 모형을 적용하였다. GLL 모형은 2개 이상의 가속 스트레스 인자가 결합된 시험의 수명데이터를 분석하기에 적합한 모형으로 수학식은 식 (2)와 같다[8].

여기에서 α0와 αi은 가속모형의 모수(parameter)이며, Xi는 가속 스트레스, m은 가속 스트레스의 총 개수, L은 스트레스 Xi에서의 특성수명이다.

GLL 모형을 사용하기 위해서는 스트레스 인자의 변환이 꼭 필요하며, 본 논문에서의 작동 압력과 반복 굽힘에 대한 스트레스 인자는 자연로그 형태로 변환하여 적용한다. 작동 압력 X1 ln (P)와 반복 굽힘 X2 ln (F)을 식 (2)에 대입하여 변환하면 식 (3)과 같다. 이러한 형태의 GLL 모형은 역승모형(Inverse power model)이 2개가 결합된 형태와 동일하다.

또한 수명분포의 모수와 가속모델의 모수를 추정하기 위한 GLL 와이블 모형의 확률밀도함수는 식 (1)의 척도모수(η) 항에 식 (3)을 대입하여 식 (4)과 같이 정리한다.

3.3 가속 수명 자료 분석

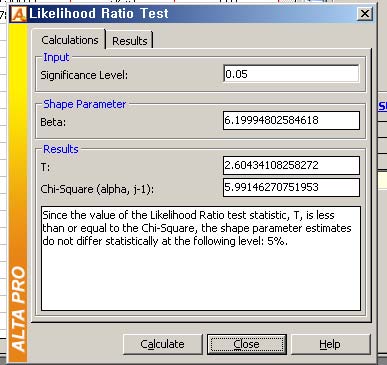

고압호스 조립체의 가속수명시험 데이터에 대해 가속성이 성립하는지, 즉 와이블 분포의 형상모수가 동일한지에 대해 ALTA 소프트웨어[8]의 우도비 검정을 실시하였다. Figure 5와 같이 유의수준 5%에서 T = 2.6043 < X2 = 5.9915이므로 가속성이 성립한다는 것을 확인할 수 있다.

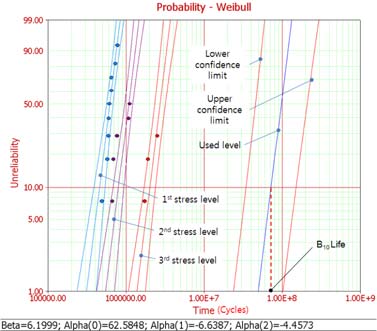

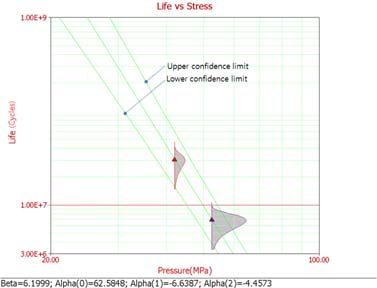

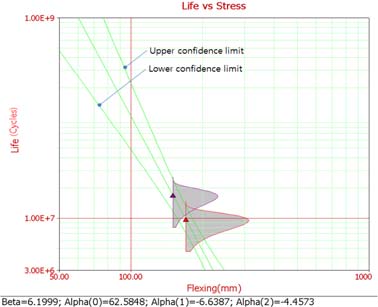

ALTA의 분석결과에서 Figure 6은 가로축을 사이클로 하는 가속단계에서의 와이블 분포를 나타내고 있으며, 1단계 가속단계, 2단계 가속단계, 3단계 가속단계를 좌측으로부터 나타내고 있으며, 우측에서는 실제 사용조건에서의 수명을 예측한 결과를 도식적으로 나타내고 있다. 또한 각 단계의 양쪽 선은 90% 신뢰수준 구간을 나타내고 있다. Figure 7은 가로축을 압력 가속 단계로 하여 세로축을 수명으로 하여 수명과 압력 그래프를 나타내고 있다. Figure 8은 가로축을 굽힘 반경 가속 단계로 하여 세로축을 수명으로 하여 수명과 굽힘 반경과의 관계를 나타내고 있다.

와이블 분포의 형상모수(β)는 6.1999, GLL 모형의 모수α0는 62.5848, 작동 압력에 대한 모수 α1은 -6.6387, 반복 굽힘의 모수 α2은 -4.4573이다. 또한 Figure 7은 압력과 수명과의 관계를 나타내고 있으며, Figure 8은 반복굽힘과 수명과의 관계를 나타내는 그래프로 작동 압력과 반복 굽힘이 커질수록 수명이 작아지는 경향을 알 수 있다.

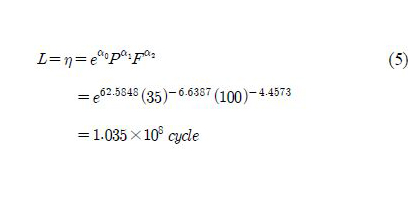

위의 분석결과를 바탕으로 추정된 가속모형의 모수를 식 (3)에 대입하여, 사용조건(P = 35 MPa, F = R100 mm)에서의 특성수명을 산출하면 식 (5)와 같이 1.035 × 108 사이클이 된다.

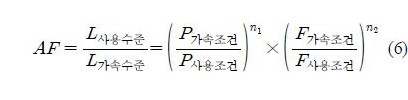

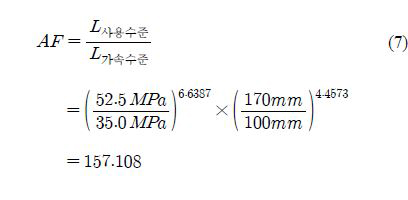

또한 가속조건 수명 대한 사용조건 수명의 비를 나내는 가속계수 계산식은 식 (3)을 이용하여 식 (6)과 같이 표현할 수 있으며, n1은 –α1와 n2은 –α2와 같다.

여기에서 유압호스 조립체의 작동압력 및 굽힙반경에 대한 가속계수를 산출하면, 사용조건이 작동동압력 35 MPa, 굽힘반경 R100 mm이고, 가속조건이 작동압력 52.5 MPa, 굽힘반경 R170 mm일 때의 가속계수는 식 (7)과 같이 157.108의 값을 갖는다.

이는 가속조건에서 수명시험을 수행할 경우 사용조건에서 시험할 때 보다 157.108배의 시간을 단축할 수 있다는 의미이다.

따라서 이러한 가속계수 및 모수들은 사용조건의 수명시험이 시간, 경제적 비용, 제품 개발주기 등에 의해 제약을 받을 경우, 이에 대한 문제점 해소를 가능하게 하는 유용한 신뢰성 정보이다.

4. 결 론

본 연구에서는 건설기계에 사용되는 25.4mm의 내경을 갖는 고압 (35 MPa)호스 조립체의 가속스트레스 인자로는 충격압력(impulse pressure)과 반복 굽힘(flexing)을 선정하여 시험하였으며, 연구의 내용을 요약하면 다음과 같다.

(1) 기존의 압력에 대한 단일 인자에 대한 가속시험과 달리 두 가지 인자인 압력과 반복 굽힘을 가속인자로 시험하여 단일 인자로 시험한 경우보다 실제 사용조건으로 시험하였다.

(2) 분석결과 수명분포는 와이블 포로 형상모수(β)는 분석을 통하여 6.19로 확인이 되었으며, 실제 사용조건인 35 MPa과 굽힘 반경 R100 mm를 적용하였을 경우 척도모수(η)는 1.035×108 사이클, B10 수명은 7.2 × 107 사이클로 예측되었다.

(3) 압력 및 반복 굽힘에 대한 복합가속모델(GLL)의 압력에 대한 지수(n1)는 6.64로 확인이 되었고, 반복 굽힘에 대한 지수(n2)는 4.46로 확인되었다.

(4) 충격압력 및 굽힘 반경의 조정을 통하여 압력과 굽힘에 대한 가속계수(AF=157.108)를 추정하였으며, 실제 유압시스템에서 사용압력 및 굽힘 반경이 변화될 경우에 수명을 예측할 수 있는 결과를 도출하였다.

Acknowledgments

본 연구는 “신뢰성향상 기반구축사업, 휠 굴삭기용 유압식 변속기개발사업 및 지능형 센터조인트 개발 사업”의 일환으로 수행되었습니다.

References

-

C. W. Evans, “Testing requirements for hydraulic hose”, Polymer Testing, 1, p39-49, (1980).

[https://doi.org/10.1016/0142-9418(80)90025-2]

-

Y. B. Lee, and H. E. Kim, “A study on procedures of the accelerated life testing for hose assemblies”, Key Engineering Materials, p1870-1875, (2005).

[https://doi.org/10.4028/www.scientific.net/KEM.297-300.1870]

- G. C. Lee, H. E. Kim, Y. H. Cho, and J. H. Kim, “A study of the life characteristic of hydraulic hose assembly by adopting temperature-nonthermal acceleration model”, Journal of Applied Reliability, 11, p235-244, (2001).

- I. Y. Lee, M. O. Yum, and K. K. Lee, “Cavitation inception in oil hydraulic pipeline”, Journal of the Korean Society of Marine Engineering, 12(4), p240-246, (1988).

-

K. M. Moon, S. Y. Lee, , Y. H. K, , M. H. L, and , J. G. K, “Evaluation of corrosion characteristics on welding zone of leakage seawater pipe welded by underwater welding electrode”, Journal of the Korean Society of Marine Engineering, 32(8), p1240-1247, (2008), (in Korean).

[https://doi.org/10.5916/jkosme.2008.32.8.1240]

- Society of Automotive Engineers, “Test and test procedures for SAE100R series hydraulic hose and hose assemblies”, SAE J343, (2001).

- International Organization for Standardization, “Rubber and plastics hose assemblies flexing combined hydraulic impulse test half-omega test”, ISO 8032, (1997).

- Reliasoft Publishing, Accelerated Life Testing Reference, USA, Reliasoft Publishing, p269-277, (2007).