Evaluation of the corrosion property on the welded zone of seawater pipe by A.C shielded metal arc welding

A seawater pipe of the engine room in the ships is being surrounded with severely corrosive environments caused by fast flowing of the seawater, containing aggressive chloride ion and high conductivity etc.. Therefore, the leakage of the seawater from its pipe have been often occurred due to its local corrosion by aggressive chloride ions. Subsequently, its leakage area is usually welded by AC shielded metal arc welding with various electrodes. In this study, when the sea water pipe is welded with several types of electrodes such as E4301, E4311, E4313 and E4316, a difference of the corrosion resistance on the welding metal zones was investigated using an electrochemical method, observing microstructure, measuring polarization behaviors and hardness. The weld metal zone welded with E4313 electrode exhibited the lowest value of hardness compared to other weld metal zones. In addition, its zone indicated also the best corrosion resistance than those of other weld metal zones. Furthermore, all of the weld metal zones revealed a relatively better corrosion resistance than those of the base metal zones. and also showed higher hardness than the base metal zones.

초록

선박 기관실의 해수 배관은 염소이온 농도와 전기 전도성이 높은 해수가 빠른 속도로 유동하는 환경에 놓여 있게 된다. 따라서 부식성이 강한 염소 이온으로 인해 배관 내부에 국부 부식이 발생하여 해수가 누설되는 경우가 종종 발생하고 있다. 그래서 해수 배관의 누설 부위에 대해 일반적으로 선박 내에서 여러 가지 피복아크용접봉을 사용하여 교류 아크용접기로 보수용접을 한다. 본 연구에서는 해수파이프 등에 E4301, E4311, E4313 및 E4316과 같은 피복아크용접봉으로 용접한 경우, 용접부위에 대해 영역 별로 내식성 차이를 전기화학적 방법으로 비교 분석하고, 각각의 용접부위에 대한 미세조직 관찰 및 미소 비커스 경도를 측정하였다. E4313의 용접봉을 사용한 용접부가 다른 용접봉을 사용한 용접부에 비해 가장 낮은 경도 값을 나타내었으나 내식성은 가장 우수하게 나타나고 있다. 그리고 용접봉의 종류에 관계없이 용접부는 모재보다 상대적으로 내식성이 더 우수하였고, 경도도 더 높은 값을 나타내었다.

Keywords:

Corrosion potential, Galvanic cell, Welding metal, Heat affected zone, Shielded metal arc welding, 부식 전위, 갈바닉 전지, 용접 금속, 열영향부, 피복아크용접1. 서 론

최근 산업사회의 급속한 발전과 함께 육해상의 각종 강구조물의 설비도 급격히 증가하고 있으며 또한 이들 강구조물은 용도와 사용조건에 따라 용접기술을 이용하여 제작된다고 하여도 과언은 아니다. 따라서 용접의 중요성은 널리 인지되어 왔으며 용접에 관련된 용접금속 주위의 물리적 및 기계적 특성의 변화에 관한 연구가 많이 보고되고 있다[1]-[5]. 그리고 구조물이 가혹한 부식 환경에 사용할 경우 용접부위에 부식으로 인한 경제적 손실과 안전 재해 사고를 유발할 수 있으므로 일반 강의 용접부식에 대한 연구 결과도 다소 있으나[6]-[10], 선박의 해수 배관의 용접부식에 대한 연구는 그리 많지 않다.

한편 운항 중인 선박에서 해수 배관의 용접 방법은 신조선과는 달리 보수용접으로 피복아크 용접을 선박 자체 내에서 실시하고 있다. 또한 선내에서 실시하는 보수용접 중 약 70% 정도가 해수 배관의 보수용접으로 알려져 있다. 그리고 해수 배관 계통의 파이프 내부는 최대 3m/s의 유속으로 해수가 유동하며 2~3kgf/cm2 의 수압을 받고 있으며, 해수 중의 염분으로 인하여 항상 가혹한 부식 환경에 노출되어 있다. 그래서 최근에는 해수 배관 계통의 내부를 폴리에틸렌(polyethylene)으로 표면처리를 하는 경우도 있지만, 대부분의 일반 선박에서는 아직 상용화 되지 못하고 있는 실정이다. 따라서 지난 연구에서는 몇 종류의 피복아크용접봉을 사용하여 직류용접을 한 후 각 용접부위에 대한 조직과 경도를 측정하였고 부식 특성을 전기화학적 방법으로 비교고찰 한 바 있다[11].

본 연구에서는 현재 해수 배관 계통의 파이프에 대한 선박 자체의 보수용접에 주로 사용하는 몇 종류의 피복아크용접봉으로 교류 용접을 한 후 각 용접부위에 대한 미세조직과 경도를 측정하고 부식 특성을 전기화학적 방법으로 측정함으로써, 용접부위의 부식 특성을 규명하고 상대적으로 우수한 해수 배관용 용접재료를 선정하는 기준을 제시 하고자 한다. 따라서 본 연구결과는 해수 배관 사용 수명의 연장과 효율적인 보수용접을 위한 유익한 참고 자료가 되리라 기대된다.

2. 사용 재료 및 실험 방법

2.1 용접재료 및 용접방법

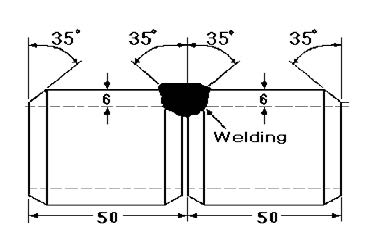

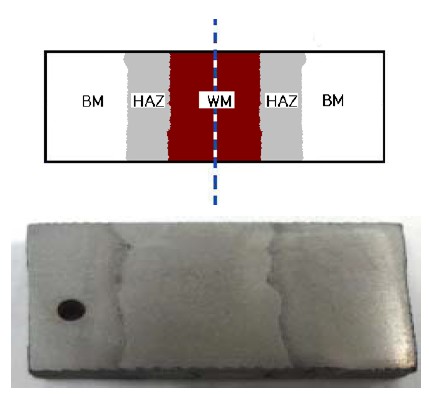

실험에 사용한 해수 배관용 강관은 중국규격 GB/T 8163-2008의 이음매 없는 관(seamless pipe)이며, 그 화학조성과 기계적 성질은 Table 1과 같다. 용접한 시험편의 치수는 φ 76×6T×100L이며 Figure 1과 같이 가공하여 맞대기 용접을 2층으로 하였다. 그리고 Figure 1의 용접재를 절단하고 연마하여 Figure 2와 같이 제작된 시편을 미세조직 관찰, 미소 비커스 경도 측정 및 전기화학적 실험용 시편으로 사용하였다.

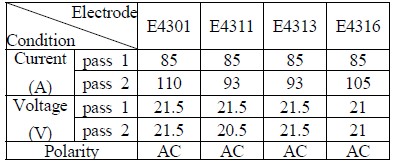

용접은 교류 피복아크용접(SMAW; Shielded metal arc welding)을 하였으며, 중국규격 GB/T 5117-1995의 용접봉 E4301, E4311, E4313 및 E4316 등 4 종류이고, 모두 직경 φ 3.2이다.그리고 관의 원주 방향으로 길이 30mm를 용접하였다. 저수소계 용접봉인 E4316은 사용하기 전에 300℃×1시간 다시 건조시킨 다음 사용하였다. 실험을 위한 교류 피복아크용접(SMAW; Shielded metal arc welding)의 용접 조건과 각 용접봉의 특성은 Table 2 및 Table 3과 같다.

Photographs of the test specimen sample with base metal(BM), heat affected zone(HAZ) and weld metal(WM).

2.2 실험 방법

각각의 용접부위에 대한 경도 측정과 전기화학적 실험을 하기 위하여, Figure 2와 같이 시험편을 용접 방향과 직각 방향으로 기계 절단, 가공 한 후 연마지(sand paper) No 200번에서 2000번까지 연마한 후 각각의 시험편을 에칭(etching)하여 용접열영향부(HAZ, heat affected zone)와 용접금속(WM, weld metal)을 구분하였다. 그리고 미소경도는 용접금속 중심부에서 모재 방향으로 1mm 간격으로 측정하였으며, 각각의 측정 위치에 대한 경도값은 3회 측정하여 그 평균값을 선택하였다. 또한, 내식성을 평가하기 위하여 표면적을 1cm2(단 열영향부는 0.25cm2)만을 노출시키고 다른 부분은 에폭시(epoxy)로 절연한 후 각종 전기화학적 실험을 실시하였다.

전기화학적 실험은 해수를 3cm/s(PIV: Particle Image Velocimetery로 측정)의 유동 상태에서 부식 전위 변화, 양극 및 음극 분극곡선(측정 장치:Garmy사의 CMS-100 시스템, 주사속도: 1mV/s, 대극: 백금, 기준전극: SCE), 사이클릭 볼타모그램(cyclic voltammogram)(주사속도: 30mV/s, 측정영역: -0.5V~1.5V) 및 교류임피던스 등을 측정하였으며, 미세조직과 부식한 표면 사진은 멀티미디어 영상현미경(Sometech사, Model: SV35)으로 관찰하였다.

3. 실험결과 및 고찰

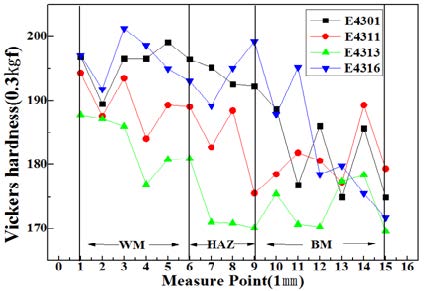

Figure 3은 각 용접봉으로 용접한 경우 용접부의 경도 변화를 나타내고 있다. 용접봉의 종류에 관계없이 용접금속의 경도가 높고 열영향부와 모재부로 갈수록 경도가 낮아지는 경향을 나타내고 있다. 일반적으로 용접열영향부가 급랭에 의한 담금질효과로 경도가 상승하고 용접금속의 경도가 낮아지는 경우가 있으나, 경우에 따라서는 용접봉의 성분이 모재로 혹은 모재의 성분이 용접금속으로 확산 이동하여 용접금속의 경도가 높고 열영향부의 경도가 오히려 낮아지는 경우도 있다는 연구 결과도 있다[6][12][13]. 본 용접 실험에서는 경도 측정 부위가 용접부의 표면층에 가깝기 때문에 액상의 용접금속이 공기와의 접촉에 의해 급냉되어 발생된 결정립 미세화의 강도증가가 용접 열영향부의 급냉에 의한 마르텐사이트 변태의 강도증가보다 더 크게 나타난 것으로 생각된다.

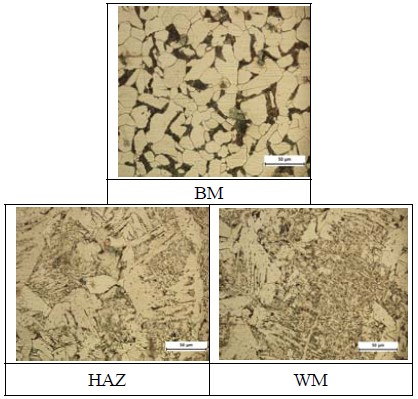

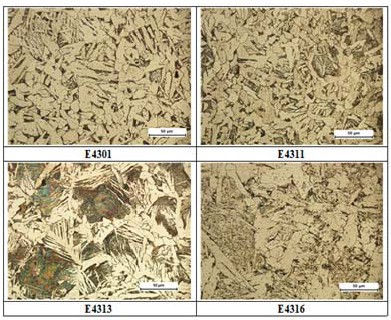

Figure 4는 E4316의 용접봉으로 용접한 경우 각 용접부위의 조직 변화를 나타내고 있다. 모재는 흰바탕의 페라이트(ferrite)와 검은 색상의펄라이트(pearlite)의 혼합 조직을 보여주고 있으나, 열영향부에서는 펄라이트 조직이 미세하게 변화하는 경향이 있으며, 용접금속의 경우 침상의 페라이트조직과 미세한 펄라이트 조직이 증가하는 경향을 나타내고 있다. 그리고 다른 용접조건에서도 같은 경향을 나타내었다.

한편 열영향부보다 용접금속이 덴드라이트 조직으로 변하면서 결정입자의 조대화와 함께 경도가 상승한다는 연구결과가 있으나[2][12], 본 실험의 결과 용접금속이 열영향부에 비해서 조직이 다소 미세한 양상을 나타내고 있음을 알 수 있다.

따라서 Figure 3에서 용접금속부의 경도가 높은 것은 조직의 미세화와 서로 관련이 있는 것으로 생각된다.

Figure 5는 각 용접봉으로 용접한 경우 용접금속의 조직변화를 나타내고 있다. E4301과 E4311용접금속의 경우 페라이트 조직이 미세한 경향을 나타내었으며 E4316의 경우 미세한 펄라이트 조직이 관찰되었다. 그리고 E4313의 용접금속은 펄라이트조직이 조대화 된 경향을 보여주고 있다. 한편 Figure 3에서 E4313에 비해 E4316을 사용한 용접금속의 경도가 훨씬 높게 표시되고 있으며, E4313, E4311, E4301,E4316의 순서로 경도가 증가되고 있다. 따라서 본 실험의 결과에 의하면, 조직이 조대화 될수록 용접금속의 경도는 낮아짐을 알 수 있다. 용접봉의 화학조성을 표시한 Table 1에 의하면, C(탄소) 농도가 0.08%인 E4301, E4313 및 E4316 의 Mn(망간) 농도는 E4313, E4301, E4316의 순서로 증가되고 있다. Mn의 농도가 증가할수록 열처리성이 증가되는 것으로 알려져 있으므로, 용접금속의 경도에는 Mn의 농도가 열처리성에 영향을 미치기 때문인 것으로 관련지울 수 있다고 생각된다.

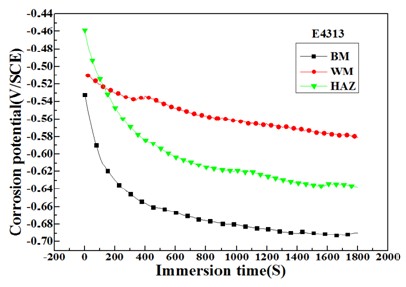

Figure 6은 E4313 용접봉으로 용접한 후 각 용접부위의 부식전위 변화를 보여주고 있다. 용접금속의 부식전위가 가장 높은 값을 나타내고 있으며, 모재의 부식전위가 가장 낮은 값을 나타내고 있음을 알 수 있다. 일반적으로 해수용액에서 갈바닉 계열 상 부식전위가 높은 값을 나타낼수록 내식성이 좋은 것으로 알려져 있다. 본 실험의 결과 용접금속이 가장 높은 값을 나타내므로 정성적으로 내식성이 모재에 비해서 좋은 것으로 평가할 수 있다.

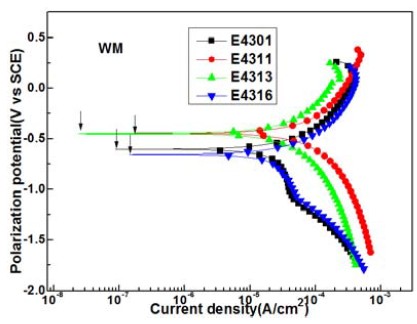

Variation of anodic and cathodic polarization curves for weld metal zones welded with various electrodes in seawater

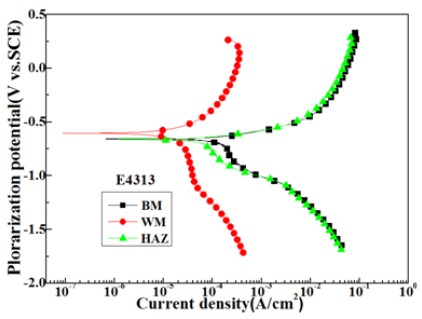

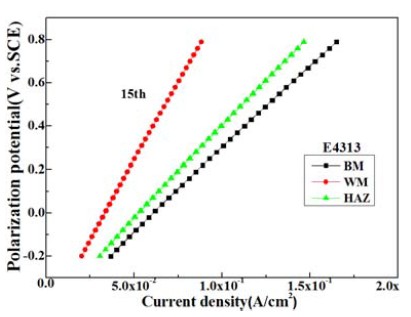

Figure 7은 E4313 용접봉으로 용접한 경우 각 용접부위에 대한 분극곡선의 변화를 나타내고 있다. 그림에서 알 수 있듯이 용접금속의 분극곡선이 가장 왼쪽에 위치하고 있음을 알 수 있다. 따라서 다른 부위에 비해서 용접금속의 내식성이 좋은 경향을 나타내고 있음을 정성적으로 알 수 있다.

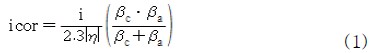

Figure 8은 각각의 용접봉으로 용접한 용접금속에 대한 양극 및 음극 분극곡선의 변화를 나타내고 있다. 일반적으로 양극 및 음극 분극곡선에 의해 부식전류밀도를 구하는 경우에는 다음의 식 (1)과 같이 Stern-Geary 식[14]을 이용하여 컴퓨터 시뮬레이션에 의해서 부식전류밀도를 구하는 경우가 일반적이다.

여기서, icor:부식전류밀도, i:공급전류밀도, ɳ: 과전압, βa, βc: 양극 및 음극 타펠 기울기이다.

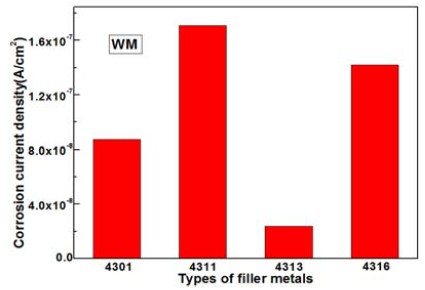

상기의 식 (1)에 의해 부식전류밀도를 구하는 경우 양극과 음극의 기울기가 분극곡선의 형태에 맞추어 변하게 되어 있다. 따라서 부식전류밀도의 값이 경우에 따라서는 실제의 값과 다르게 구해지는 경우가 종종 있다. 본 실험의 경우 즉 Figure 8에서 Stern-Geary 식에 의한 컴퓨터 시뮬레이션으로 구할 경우, E4301과 E4316의 용접금속에 대한 부식전류밀도 값이 정성적으로 적은 경향을 나타낼 수 있음을 알 수 있다. 그러나 Figure 8에서 화살표가 표시하는 지점의 전류밀도는 양극 분극곡선과 음극 분극곡선이 교차하는 부식전위 상태에서 나타내는 전류밀도이므로 이 값을 부식전류밀도의 근사값으로 간주 할 수 있다고 생각된다. 이들 부식전류밀도의 근사값과 부식전위를 정리하여 Table 4에 정리하였으며 그리고 부식전류밀도의 근사값을 Figure 9에 나타내었다.

Relationship between corrosion potentials and corrosion current densities for weld metal zones welded with various electrodes

Table 4와 Figure 9에에서 알 수 있듯이 E4313 용접봉으로 용접한 경우 용접금속의 부식전위가 비교적 높고 부식전류밀도는 가장 작은 값을 나타내었다. 그리고 E4316의 경우 부식전위는 상대적으로 낮은 값을 나타내었으며 동시에 부식전류밀도는 높은 값을 나타 내었다. 그런데 E4311의 경우 부식전위는 가장 높은 값을 나타내었으나 반대로 부식전류밀도는 가장 큰 값을 나타내었다. E4311의 부식전위가 높은 값을 나타내는 것은 Table 3에서 알 수 있듯이 E4311의 용접봉의 경우 탄소함량이 가장 많다. 한편, C의 평형전위는 Fe보다 높다. 따라서 E4311이 상대적으로 높은 탄소함량이 부식전위를 높은 값으로 나타내게 작용한 것으로 생각된다. 그리고 부식전류밀도가 가장 큰 이유는 탄소함량 증가에 따라 펄라이트 조직의 체적분율이 증가하고, 펄라이트 중 페라이트와 세멘타이트의 계면 면적이 증가함으로써 이들 계면이 우선적으로 생각된다. 또한 E4313의 용접금속의 부식전위가 높은 것은 평형전위가 Fe에 비해서 낮은 Mn의 함량이 4 종류의 용접봉 중에서 가장 적기 때문인 것으로 생각된다. 그리고 모재부의 내식성이 용접금속에 비해서 낮은 것은 Table 1에서 알 수 있듯이 모재의 성분 중 C와 Mn의 함량이 Table 3의 용접봉에 비해서 상대적으로 높다. 따라서 이들 C와 Mn의 영향 때문에 내식성이 감소되는 것으로 생각된다. 아공석강의 C농도가 증가할수록 펄라이트 조직의 체적분율이 증가하며, 페라이트와 세멘타이트의 계면 면적이 증가되고 이들 계면에서의 우선적인 부식때문에 내식성은 감소된다. 한편, Mn은 초석 페라이트보다 펄라이트 중에 편석되는 것으로 알려져 있다[15]. 따라서 평형전위가 Fe 보다 낮은 Mn의 함량이 증가할수록 펄라이트는 양극이 되어 선택적으로 부식되고, 부식전류밀도가 큰 것으로 생각된다. 본 실험에서 망간 함량이 다른 용접봉에 비해서 상대적으로 많은 E4316의 용접봉으로 용접한 경우, 용접금속의 Mn은 펄라이트 중에 편석되어 선택적으로 양극으로 작용하여 내식성을 감소시켜 부식전위는 비한 값을 나타내면서 동시에 부식전류밀도는 큰 값을 나타 낸 것으로 생각된다. 그리고 E4313의 경우 망간의 함량이 가장 적으므로 부식전위는 귀한 값을 나타내면서 부식전류밀도는 또한 가장 적은 것으로 생각된다.

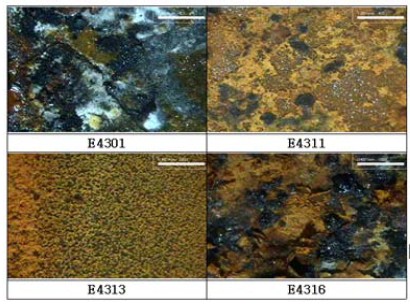

Morphologies of corroded surfaces of weld metal(WM) welded with various electrodes after drawing polarization curves(x100)

Figure 10은 E4313 용접봉으로 용접한 경우 각 용접부위에 대한 사이클릭 볼타모그램 변화를 나타내고 있다. 용접금속의 사이클릭선도가 가장 왼쪽에 위치하고 있으며 모재의 선도가 오른쪽에 있음을 알 수 있다. 이것은 모재가 용접금속에 비해서 분극저항이 적어 내식성이 좋지 않다는 것을 보여주고 있다.

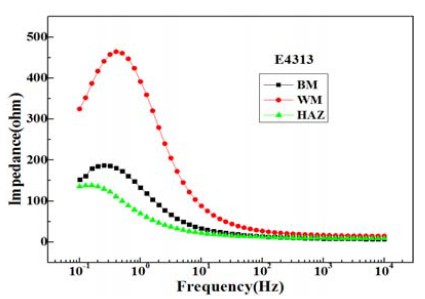

Figure 11은 E4313 용접봉으로 용접한 경우 각 용접부위에 대한 임피던스 값의 변화를 나타내고 있다. 용접금속의 교류 임피던스(impedance)가 0.1Hz에서 가장 크며 모재와 열영향부가 상대적으로 적은 값을 보여주고 있다. 따라서 용접금속이 산화피막의 형성에 의해서 임피던스의 증가와 함께 내식성이 다른 부위에 비해서 좋다는 결과를 재확인 할 수 있었다. 그리고 본 실험에서 다른 모든 용접봉의 경우에도 용접금속부의 내식성이 모재부 보다 좋은 경향을 확인 할 수 있었다.

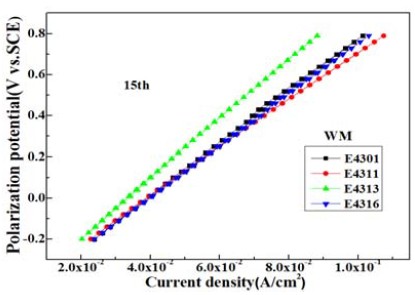

Figure 12는 각각의 용접봉으로 용접한 경우 용접금속의 15번째 사이클릭선도의 변화를 나타내고 있다. E4313 용접봉으로 용접한 경우의 선도가 가장 왼쪽에 위치하고 있음을 알 수 있다. 이것은 E4313 용접금속이 다른 용접금속에 비해서 분극저항이 크며 따라서 내식성이 다른 용접금속에 비해서 좋은 경향을 나타내고 있음을 재확인 할 수 있었다.

Figure 13은 각 용접봉으로 용접한 경우 분극곡선 측정 후 용접금속의 부식된 표면을 나타내고 있다. E4313 용접금속의 표면에는 미세한 붉은 산화피막이 관찰되었으며 다른 부식된 표면에 비해서 비교적 균일부식의 양상을 볼 수 있다. 그리고 E4301, E4311 및 E4316의 용접금속의 경우, 이들 표면에는 오목 볼록한 국부 부식과 검고 붉은 두꺼운 느낌의 녹이 관찰되고 있음을 알 수 있다.

이상의 실험결과에서 E3413의 용접봉으로 용접한 경우, 그 용접금속은 다른 용접금속에 비해서 조직이 조대화하면서 경도는 낮지만 내식성은 가장 양호한 것으로 나타났다. 이에 대한 원인은 C 함량이 낮을 뿐만 아니라, Mn의 함량이 4 종류의 용접봉 중에서 가장 낮은 것과 관련이 있는 것으로 생각된다.

4. 결 론

지금까지 해수 배관 보수용접을 위해 4 종류의 용접봉으로 교류 피복아크용접을 실시한 결과 다음과 같은 결론을 얻을 수 있었다.

1. 모든 용접금속의 경도는 모재에 비해서 높은 값을 나타내었으며, 또한 조직이 미세할수록 경도는 높아지는 경향을 알 수 있었다.

2. 용접봉에 관계없이 모든 용접금속은 모재부에 비해서 양호한 내식성을 나타내었다.

3. E4313 용접봉으로 용접한 용접금속의 조직은 다른 용접금속에 비해서 조대화되는 경향을 보였으며, 경도는 다른 용접금속에 비해서 비교적 낮은 경향을 나타내었으나, 역으로 내식성은 가장 우수하였다.

References

- J. D. Kim, B. L. Kil, and J. Y. Jang, “Effect of primer coating condition and gap clearance in CO2 laser welding of primer-coated steel for shipbuilding,”, Journal of the Korean Society of Marine Engineering, 28(1), p109-115, (2004), (in Korean).

- S. H. Ahn, J. H. Jeong, and K. W. Nam, “Evaluation of characteristic for SS400 and STS304 steel by weld thermal cycle simulation,”, Journal of Ocean Engineering and Technology, 19(6), p64-71, (2005), (in Korean).

-

K. D. Park, W. T. Ki, and J. Y. Lee, “A study on the fatigue crack growth characteristics of the welded part according to the welding method of ship structural steel,”, Journal of the Korean Society of Marine Engineering, 31(4), p388-393, (2005), (in Korean).

[https://doi.org/10.5916/jkosme.2007.31.4.385]

- S. K. Jang, and J. I. Jeon, “Wedability of Al 7075 alloy according to different tools and welding conditions by F.S.W.,”, Journal of the Korean Society of Marine Engineering, 30(1), p30-41, (2006), (in Korean).

- C. I. Oh, Y. P. Kim, H. K. Park, and H. S. Bang, “A study on the thermal and mechanical characteristic of hybrid welded ship structure A-grade steel,”, Journal of Ocean Engineering and Technology, 21(1), p64-68, (2007), (in Korean).

- J. G. Kim, M. S. Kang, and Y. S. Kim, “A study on characteristics of repair welding for cast iron part of diesel engine for ship,”, Journal of Ocean Engineering and Technology, 20(2), p41-45, (2006), (in Korean).

- K. M. Moon, M. H. Lee, K. J. Kim, J. G. Kim, and S. J. Kim, “A study on the post-weld heat treatment effect to mechanical properties and hydrogen embrittlement for heating affected zone of a RE36 steel,”, Corrosion Science and Technology, 2(6), p283-288, (2003).

-

V. S. Raja, S. K. Vershney, R. Raman, and S. D. Kulkarni, “Influence of nitrogen on the pitting corrosion behavior of 904L weld clad,”, Corrosion Science, 40(10), p1609-1625, (1998).

[https://doi.org/10.1016/S0010-938X(97)00174-1]

-

L. W. Tsay, W. L. Lin, S. W. Chenct, and G. S. Leu, “Hydrogen sulphide stress corrosion cracking of 2.25 Cr-Mo steel weldments,”, Corrosion Science, 39(7), p1165-1176, (1997).

[https://doi.org/10.1016/S0010-938X(97)00015-2]

-

P. D. Bilmes, C. L. Liorente, Saire Huaman, L. M. Gassa, and C. A. Gervasi, “Microstructure and pitting corrosion of 13CrNiMo weld metal”, Corrosion Science, 48, p3261-3270, (2006).

[https://doi.org/10.1016/j.corsci.2005.10.009]

-

S. H. Lee, K. H. Lee, C. U. Won, S. Na, Y. C. Yoon, M. H. Lee, Y. H. Kim, K. M. Moon, and J. G. Kim, “Electrochemical evaluation of corrosion property of welded zone of seawater pipe by DC shielded metaql arc welding with types of electrodes,”, 27(3), p79-84, (2013).

[https://doi.org/10.5574/KSOE.2013.27.3.079]

- M. K. Shin, New Edition Workshop Practice, Ahsung Publishing Co, p242-245, (1984), (in Korean).

- D. H. Jeon, Control of the Corrosion and Anti-corrosion, Iljoongsa, p294-299, (1985).

- K. M. Moon, Practical Electrochemistry, Hyosung Publishing Co, p177, (1999), (in Korean).

- L. E. Samuels, “Light microscopy of carbon steels”, American Society for Metals International, Materials, USA, p110-118, (1999).