The prediction of fatigue life of muffler by artificial neural network

In order to estimate the fatigue life of mufflers at the early stage of researches and designs, the new prediction process was developed by the artificial neural network, which has the algorism of weldment properties. Bending fatigue test was carried out for defining the characteristics of muffler weldment fatigue life and damage. For considering and predicting mechanical and fatigue properties of the muffler, the maximum stress of weldment was adapted as the variable of artificial neural network training. Also, it was compared with the fatigue life predicting results using fatigue notch factors, for proving the newly developed process of the artificial neural network.

초록

본 연구에서는 초기 개발 단계에서 신속하면서도 정확한 머플러의 피로 수명을 예측하기 위하여 인공신경망을 통해서 용접부 특성을 고려한 머플러의 피로 수명을 예측하는 프로세스를 개발하였다. 머플러 피로와 파손 특성을 파악하기 위하여 굽힘 피로 시험을 수행하였다. 머플러 용접부 특성을 고려하기 위하여 인공신경망 학습 변수로 용접부 최대 응력을 선정하였으며 이를 이용하여 피로수명을 예측하였다. 인공신경망과 기존 피로 노치 계수를 이용한 피로 수명 예측 결과 비교를 통하여 인공신경망을 이용한 머플러 피로 수명 예측 방법의 타당성을 검증하였다.

Keywords:

Muffler, Weld-zone Shape, Artificial neural network, Genetic algorithm, Fatigue life prediction, 머플러, 용접부 형상, 인공신경망, 유전자 알고리즘, 피로 수명 예측1.서 론

최근 차량의 기술 개발에서 승차감과 함께 가장 중요시되어지고 있는 부분은 부품 신뢰성 확보, 성능 향상, 차량 개발 시간 단축 등이 있다. 또한 차량의 경량화, 고출력화 추세에 따라 엔진의 가진력은 증가하고 차체는 진동에 취약해진다. 차량의 주요 부품 중 하나인 머플러의 경우에도 신뢰성의 지표인 내구 성능의 확보가 중요한 문제로 대두되고 있다. 머플러는 엔진에 연결되어 차체 하부에 고무행거로 지지되어 있으며, 상대적으로 길이가 길기때문에 진동 측면에서 불리하며 구조적으로 취약한 강성을 갖는다. 가혹한 운행 조건과 주행 중 발생하는 복잡한 형태의 불규칙적인 하중이 누적됨과 동시에 내면에서의 응축수 부식과 외면에서의 제설염 부식 같은 환경적 요인이 복합적으로 작용하여 취약부위로부터 최종파손에 이르게 된다. 특히, 이러한 파손은 하중의 누적에 의한 피로파괴가 크게 좌우하는 것으로 알려져 있다. 이는 배기시스템의 기능적 손실을 초래하여 차량의 승차감 저하 또는 시스템 품질과 신뢰성을 저하시키게 된다[1][2]. 머플러는 신차 개발 단계에서 차량의 레이아웃이 정해진 후의 한정적인 시간 안에 개발이 완료되어야 한다. 즉, 설계 변경에 따른 내구 성능 확보 및 검증을 신속하게 해야 한다[3]. 하지만 장비에 의한 피로 내구 시험을 통해서 내구 성능을 검증하는 단계는 시간과 경비 측면에서 큰 부담이 된다. 따라서초기 개발 단계에서 신속하고 정확하게 피로 수명을 예측하는 새로운 방법의 개발이 요구된다. 머플러의 피로 파괴는 대부분 용접부의 토우(toe)부에서발생한다. 용접부 주위는 기하학적으로 응력 불연속부가 되는 구간이며, 이 구간에 반복 하중이 작용할경우 응력 집중 현상에 의한 피로 파괴가 일어나게 된다. 이런 응력 집중 현상은 용접부 형상에 큰 영향을 받는다. 표준 시편의 경우 이런 용접부의 형상에 따라 피로 수명을 예측 및 평가하는 연구가 수행되어 왔다[4]-[6]. 하지만 머플러 수명을 예측하기위해서는 토우부의 기하학적인 요인과 작용 하중의 크기를 동시에 고려해서 정량화가 필요하나, 이를고려한 연구 사례를 찾아보기 어렵다.

본 연구에서는 머플러에 가해지는 하중과 토우부의 형상에 따라 달라지는 용접부의 최대 응력과 피로 수명을 인공신경망 학습 인자로 하여 수명을 예측하는 프로세스를 개발하였다. 인공신경망과 피로 노치 계수를 이용한 피로 수명 예측 결과 비교를 통하여 인공신경망을 이용한 머플러 피로 수명 예측에 관한 타당성을 검증하였다.

2.피로 시험 조건 및 결과

피로 시험은 주로 표준 시편에 의한 피로 시험을 실시하고, 그 결과를 이용하여 수명 예측을 하는것이 일반적이다. 하지만 표준 시편에 의한 시험결과를 시험품에 반영하기가 어렵기 때문에 본 연구에서는 시험품을 이용하여 피로 시험을 진행하였다. 즉, 표준 시편을 이용하여 피로 수명을 예측하는 경우 용접부의 형상 및 용접 조건이 실제의 제작 상태를 반영하기 어렵다. 주요 파괴가 가공및 용접 부위에서 발생되는 머플러의 경우 시편에 의한 방법 보다는 실제 사용되는 제품과 같은 형상의 시험품을 이용한 피로시험이 보다 효과적일 것으로 판단된다. 따라서 본 연구에서는 시편 대신실제 차량에 장착되는 제품과 동일한 시험품을 사용하여 하중 제어로 피로 시험을 수행하였다.

2.1 재료 및 시험 방법

자동차 머플러용 강재는 배기가스 규제 강화에 따른 재료의 사용 환경 변화와 함께 변천되었다. 1973년부터 산화 촉매 사용에 의한 배기가스 온도가 상승되어 사용 재료의 주종은 종래 아연 도금 강판에서 알루미늄 도금 강판으로 교체되었다. 이때부터 내열용강재로서 스테인리스강의 수요가 발생하였다. 본 연구에서는 내식성과 가공성이 좋은소재로서 머플러의 재료로 주로 쓰이는 STS 409L을 사용하였다. 재료의 화학적 조성과 기계적 물성을 Table 1에 나타내었다.

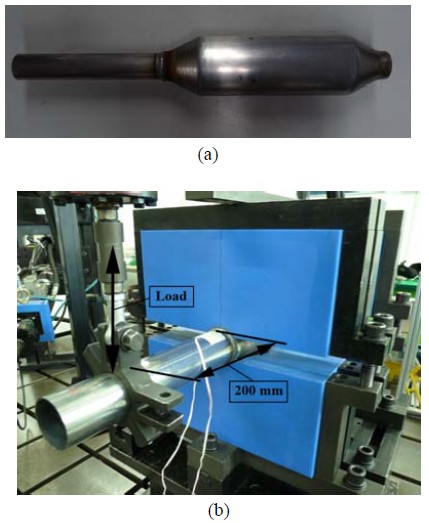

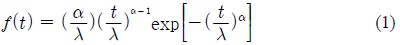

시험품은 실제 차량에서 사용되는 머플러와 동일하게 제작되었으며, 촉매제가 들어있는 케이스와 촉매 변환기와 연결되는 원형의 파이프를 GMAW(Gas Metal Arc Welding) 방식으로 자동 용접하여 제작하였다. Figure 1 (a)에 시험품의 형상을 나타내었으며, 파이프의 치수는 직경 Ø54 mm, 두께 1.2 mm이다. 피로 시험은 MTS 유압식 피로 시험기를 이용하였고, 머플러 설치는 Figure 1 (b)와 같이 하였다. 머플러가 주로 받는 반복 하중은 용접부에 모멘트로 작용한다. 이를 재현하기 위해서 머플러 고정 지그를제작하였으며, 단축으로 하중을 작용시켜 굽힘 피로시험을 진행하였다. 응력비는 R=-1인 완전 교번 응력 조건이고, 반복 하중 속도는 8 Hz, 적용 하중은 재료의 항복강도에서부터 시작하여 10% 씩 감소시켜가며 하중 제어 방식으로 시험하였다. 하중을 가하는 지점은 용접부 끝단에서부터 200 mm 떨어진 지점으로 머플러가 차량에 장착되었을 때, 가장 큰 모멘트를 받는 지점이다.

시험의 종료 시점을 판단하기 위해서 MTS MPT(Multipurpose Test)의 인터락(interlock) 기능을 이용하였다. 시험 종료는 초기 5,000 사이클까지 최대 변위 폭(range)을 기준으로 시험 중에 변위 폭 변화가 20% 이상 변하는 것을 기준으로 하였다. 여기서 20%의 값은 머플러 피로 시험에서 시료에 초기 균열이 발생하고 균열이 진전되기 시작하는 상태를 나타내는 실험적으로 얻었다. 하중은 4레벨, 각 레벨 당 5개의 시험편을 사용하여 시험을 수행하였으며 시험 상세 조건은 Table 2와 같다.

2.2 피로 시험 결과

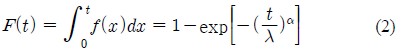

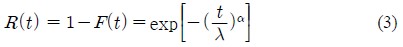

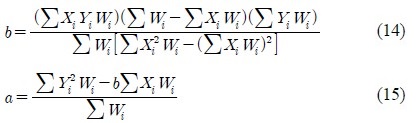

균열 및 파단이 발생하는 용접부에서 200 mm 떨어진 곳에 하중을 가하기 때문에 결국 용접부 끝단에 작용하는 실제적인 요소는 모멘트이다. 따라서 머플러의 주 파괴부인 용접부를 고려한 피로 특성을 반영하기 위해서는 모멘트와 수명과의 관계로 피로 선도를 나타낼 필요성이 있다. 그리고 피로 곡선은 대수-대수(log-log) 좌표 상에서 선형 회귀 모델을 이용하여 근사화 시켜 나타내었다. 피로 수명 선도는 설계 시 제품 수명을 결정하는 중요한 자료로 신뢰성이 요구된다. 신뢰성은 확률로 정의되므로, 수학적 표현 방법이 사용된다. 그 수학적 표현 방법에는 확률 분포가 사용되며 그 중 와이블(Weibull), 대수 정규(lognormal), 지수(exponential), 정규(normal) 분포 등을 사용한다. 이 중 차량 부품의 수명을 나타내는 분포로 와이블 분포가 가장 적합하다는 연구 결과가 있다[7]. 와이블 분포는 아래와 같은 식으로 나타낼 수 있다.

확률 밀도 함수

누적 분포 함수

신뢰도 함수

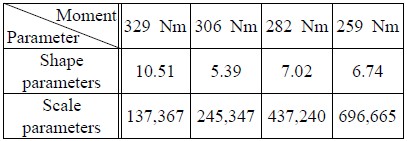

여기서, α는 형상 모수(shape parameter), λ는 척도 모수(scale parameter)이다. 와이블 분포의 경우 이 두 가지 모수를 가지고 다양한 분포의 모양을 표현할 수 있다. 와이블 분포의 모수를 추정하는 방법에는 여러 가지가 존재 한다. 그 중 가장 많이 사용하는 방법은 최대 우도(maximum likelihood) 함수를 풀거나 가중치가 더해진 선형 회귀 직선을 이용하는 것이다.

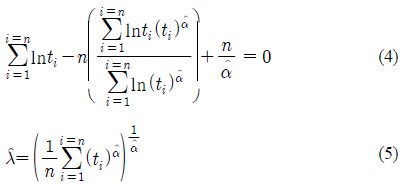

첫 번째로 최대 우도 함수를 이용한 추정은 다음의 방정식을 풀면 된다.

여기서, n은 시료의 개수, ti는 고장 시간,

는 형상 모수의 추정 값,

는 형상 모수의 추정 값,

는 척도 모수의 추정 값이다. 식 (4)의 경우 비선형(non-linear) 방정식이므로뉴턴-랩슨법(Newton-Raphson)과 같은 반복 연산 기술이 필요하다.

는 척도 모수의 추정 값이다. 식 (4)의 경우 비선형(non-linear) 방정식이므로뉴턴-랩슨법(Newton-Raphson)과 같은 반복 연산 기술이 필요하다.

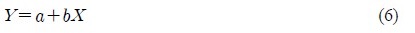

두 번째로 와이블 확률지를 작성하여 선형 회귀 모델을 이용한다. 식 (2)에서 다음과 같은 식으로변형이 가능하다.

여기서, Y = ln

, X = lnt, b = α, a = -αlnλ 이다. 그리고 F는 다음과 같은 방법으로 추정한다[8].

, X = lnt, b = α, a = -αlnλ 이다. 그리고 F는 다음과 같은 방법으로 추정한다[8].

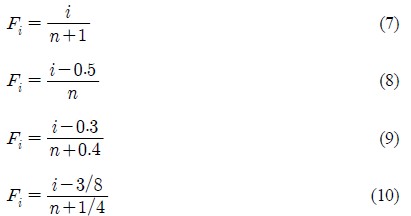

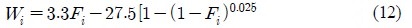

추정 값 F를 구한 뒤 선형 회귀 직선을 구하는데 여기서 일반적인 선형 회귀(linear regression : LR)와 Bergman에 의해 제안된 가중치를 이용한선형 회귀(weighted linear regression : WLR) 방법이있다. WLR에서 W(weight factor)를 구하는 방법으로 Bergman [9]이 제시한 식은 다음과 같다.

Tyson [10]이 제시한 식은 다음과 같다.

또한 Chandrasekhar이 제시한 식은 다음과 같다.

식 (6)에서 a와 b값은 다음과 같은 식으로 구한다.

여기서, Wi값이 1이라면 LR 방법이 된다. 일반적으로 표본이 적은 경우 최대 우도 함수 보다 선형 회귀 모델을 이용하여 와이블 모수들을 구한다. 본연구에서 와이블 모수를 구하는 방법 중 시험편의 개수가 소 표본에서 잘 맞는 Chandrasekhar 방법을사용하였다[11]. 모멘트-수명 선도는 각 모멘트 당고장률 50%일 경우의 값을 대표 값으로 사용하여나타내었다. 계산된 와이블 모수 값은 Table 3에정리하였고, 모멘트-수명 선도는 Figure 2와 같다.

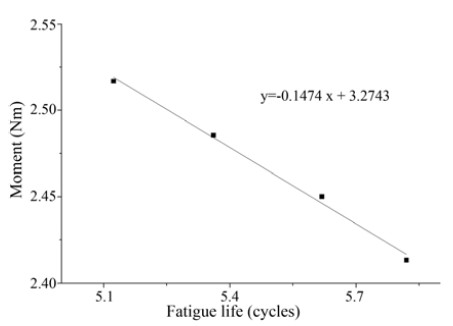

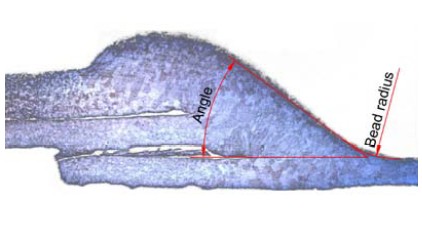

Hong [12]의 연구에서 STS 409L과 동종 계열인페라이트계 스테인리스강 용접부 피로수명에 영향을 미치는 인자 중에서 비드 각도와 토우부의 반경이 주요 인자라고 제시하였다. 이를 바탕으로 비드 각도와 토우부 반경을 기준으로 노이즈 데이터를 분석하였다. 시험품의 측정 방법은 Figure 3과같이 침투 탐상액을 이용하여 시험품의 파단 부위를 확인한 후 Figure 4와 같이 파단부를 채취하여파단면의 비드 각도와 반경을 측정하였다.

사용된 시험품은 지그에 고정된 상태에서 회전하며 자동 용접되기 때문에 비드의 형상이 일정하지 않다. 따라서 비드 각도와 토우부의 반경 데이터값의 산포가 크다. 비드 형상과 금속 조직 차이가복합적으로 작용하기 때문에 비드 각각의 형상 요소들이 피로 수명에 어떻게 영향을 미치는지에 대하여 명확하게 결론을 내리기 어렵다. 하지만 비드각도가 크고 토우부 반경이 작으면 피로 수명이 줄어드는 경향을 찾아 볼 수 있다. 시편 #15와 시편 #21의 경우 비드 각도가 각각 46.3°, 43.0°로 Table 4의 다른 시험품의 각 보다 큰 각을 가지고 있다. 또한 토우부 반경이 각각 0.35 mm와 0.43 mm로 매우 작았다. 시편 #15의 수명은 214,995 사이클이고, 시편 #21의 수명은 345,418 사이클의 결과가 나왔다. 이 두 수명은 각 시험의 해당되는 하중의 누적 분포 함수에서 각각 0.68%, 0.88%에 해당하는 굉장히 낮은 수명으로 인공신경망 및 피로 수명 예측 대상에서 제외하였다. 비드의 각도가 크고 반경이 작을 경우 응력 불연속을 더욱 심화시켜 피로 수명을 감소시킴을 알 수 있다.

3. 인공신경망을 이용한 피로 수명 예측

기계요소와 구조물들은 기하학적 또는 미세 조직적 불연속 상태를 포함하고 있는데, 이런 불연속상태 또는 응력 집중들은 국부적인 최대 응력을 유발하며 이 응력은 단면 공칭 응력보다 크게 나타난다. 응력-수명 방법에서 응력 불연속의 효과는피로 노치 계수로 설명된다. 이론적인 응력 집중계수는 기하학적 형상과 하중 형태만 의존하는 반면, 피로 노치 계수는 재료의 형태에도 의존한다. 이와 같은 부가적인 형상을 설명하기 위해서 감도 계수가 도입되었는데, 이것은 피로에 의한 응력 집중 계수 값을 이론적인 응력 집중 계수 값과 관련시켜 나타낸 것이다. 또한 노치가 있는 부재의 피로 노치 계수를 구하기 위해서 Peterson에 의해 제안된 식은 용접부에도 적용되어 왔다[13]. 머플러 용접부에서는 토우부가 노치부로 작용한다. 하지만 기존 대부분의 연구가 표준 시편에 한하여 시행되었고, 표준 시편에 의한 결과는 형상적, 조직적 등의 차이점 때문에 실제 제품에 바로 적용하기에는 어려움이 따른다. 응력 불연속부에 작용하는 응력을 바탕으로 피로 수명을 예측하기 위해서는 토우부에 작용하는 응력을 실험적으로 알기 힘들기 때문에 균열이 발생한 부위를 채취 한 후, 이를 기반으로 구조 해석을 통해서 응력 불연속 구간의 집중 응력을 계산해야 한다. 최대 응력의 경우 토우부에서 발생하며, 실제 내구 시험 결과 피로 파괴가 일어나는 부위와 같음을 확인할 수 있다. 토우부 이외에 응력이 집중되는 곳은 케이스 내부에 판이 겹쳐있는 형태로 용접되어 있는 부분이며 이곳에 작용하는 응력의 값은 항복 응력의 이하의 값이다. 이 부분은 충분히 노치로 작용될 수 있는 부분이지만 토우부에서 발생하는 국부적 소성 변형에 의한 응력 완화 효과에 의해서 그 값이 탄성 구간 내에 있음을 추정해 볼 수 있다. Table 4에 각 시험품의 비드 각도, 반경, 피로 노치 계수, 응력 값과 예측된 수명을 나타내었다.

응력 불연속을 고려하여 피로 수명을 예측하는 방법은 비드 반경과 각도를 고려하여 나온 피로 노치 계수와 구조 해석에서 산출된 응력 값을 이용하여 계산하는 방법이다. 용접부의 형상에 따라 최대 응력이 달라지는데, 비드의 반경과 각도를 반영하는 대표 값은 용접부의 최대 응력이라 할 수 있다. 이를 반영하여 본 연구에서 인공신경망(Artificial Neural Network; ANN) 학습의 입력 인자를 용접부의 최대 응력으로 선정하였고, 출력 인자로 피로 수명을 선정하였다. 학습에 사용된 인자들을 Table 5에 정리하였다. 학습에 사용된 시험품은 11개 이며, 검증용 시험품은 5개이다.

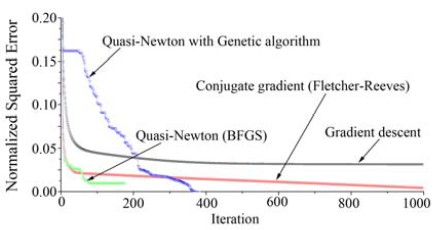

인공신경망에서 입력층, 은닉층, 출력층의 구조와 학습 방법은 적용 분야에 적합한 최적의 조건을 찾아야 한다. 먼저 학습 방법을 선택하기 위해서 은닉층의 뉴런개수를 7개로 고정하고 학습의 종료 조건에 반복 연산을 1,000번, 최소오차 변화율이 10-9 로 하여 학습을 수행하였다. Figure 5는 학습 방법에 따른 성능을 나타낸 것이다. 준뉴턴법(Quasi-Newton)의 경우 해로 수렴하는 속도가 가장 빠르게 나타났다. 공액 구배법(conjugate gradient)의 경우 오차율은 준뉴턴법과 비슷하지만 수렴속도가 느렸다. 유전자 알고리즘을 적용한 준뉴턴법의 경우 100세대 정도까지 유전자 알고리즘을 사용하여 인공신경망의 초기 파라미터를 안정화 시킨 후 준뉴턴법을 이용하여 학습하였다. 반복 횟수 100번 이후에 오차가 급격하게 작아지는 것을 볼 수 있다. 이 방법의 경우 준뉴턴법과 수렴속도는 거의 비슷하고 오차율이 가장 적게 나타남을 확인하였다.

최적의 인공신경망 구조를 찾기 위해서 학습 종료 조건으로 최소 오차 변화율이 10-9, 초기 학습률은 0.01, 학습 방법은 준뉴턴, 은닉층의 개수는 1개로 고정하고 학습을 수행하였다. 결과는 Table 6과 같고, 은닉층의 뉴런 개수가 5개일 때 가장 오차가 적음을 확인하였다.

학습 방법 및 인공신경망 구조 선정함에 있어서 연산 반복 횟수를 고려하지 않은 이유는 연산 시간이 가장 긴 학습 방법인 경사 하강법도 일반 PC에서 5분 내외로 빨리 연산되어서 이다.

응력 불연속부에서 피로 노치 계수를 고려하여 예측한 방법과 인공신경망을 이용하여 예측한 결과를 검증용 시험품의 실제 수명과 비교하여 Table 7에 나타내었다. 두 가지 예측 방법의 상대 오차를 비교해본 결과 인공신경망을 이용하여 예측한 결과가 약 8~12% 정도 더 정확한 결과가 나왔다. 시험 값과 예측 값을 비교 하였을 때 나오는 오차는 본 연구에서 반영되지 않은 여러 가지 다른 인자나 결함들에 의한 효과로 생각된다. 또한 이 오차는 학습 데이터로 사용된 데이터 집합이 실험에 근거한 것이므로 기본적으로 오차를 포함하고 있음을 고려할 때 수용할만한 것으로 판단된다. 용접부의 미세한 크랙이나 재료 내부의 석출 및 조직의 차이, 그리고 용접부의 상세한 인자들을 고려하여 학습할 수 있다면 조금 더 정확한 예측 값을 도출해낼 수 있을 것으로 판단된다.

응력 불연속부를 고려한 기존의 수명 예측 방법은 많은 실험이 필요한 모멘트-수명 선도 확보 이후에 가능하다. 하지만 본 연구에서 개발된 프로세스를 적용하면 전체 실험을 하지 않고도 일정부분을 실험한 뒤 모멘트-수명 선도 및 피로 수명을 예측할 수 있다. 그래서 인공신경망을 활용하면 신속하면서도 경제적으로 머플러의 피로 특성을 평가할 수 있다.

4. 결 론

본 연구에서는 머플러에 작용하는 하중과 토우부의 형상에 따라 달라지는 용접부의 최대 응력과 피로 수명을 인공신경망 학습 인자로 사용한 수명 예측 방법을 제시하였다. 이를 통해 다음의 결론을 얻었다.

1) 실제 제품의 용접부의 특성을 반영하기 위해 실제 차량에 사용되는 머플러와 동일한 시험품을 제작한 후 피로 시험을 수행하였다. 시험 후 균열부 단면 분석을 통하여 피로 균열이 응력 불연속부인 용접 토우부에서 발생하는 것을 확인하였다. 파손부 단면 형상 측정 데이터를 바탕으로 밴딩 시험을 모사한 구조해석을 수행하였다. 집중 응력이 용접부 토우부에 발생하는 것을 검증하였다.

2) 머플러 용접부 피로 수명 예측을 위하여 인공신경망의 학습 방법 중 준뉴턴, 경사 하강법(gradient decent), 공액 구배법, 준뉴턴과 유전자 알고리즘을 적용하여 학습을 수행한 후 각 학습 방법의 수렴성과 오차율을 비교하였다. 준뉴턴, 경사하강법, 공액 구배법의 경우 지역적 해 탐색하는 알고리즘으로 국부 최소 해에 수렴할 수 있다는 문제가 있다. 이러한 단점을 해결하고자 본 연구에서는 전역적 최소 해를 찾을 수 있는 유전자 알고리즘을 적용하여 이러한 문제를 해결하였다. 이를 통해서 준뉴턴과 유전자 알고리즘을 적용한 학습 방법의 오차율이 가장 낮은 결과를 얻었다. 이 결과를 바탕으로 머플러와 같은 용접부 피로 수명 예측에 준뉴턴과 유전자 알고리즘을 적용한 학습 방법을 제안한다.

3) 응력 불연속부에서 피로 노치 계수를 고려한 예측 방법과 인공신경망을 이용한 예측 결과 비교하였다. 인공신경망을 이용한 예측 결과가 약 8~12% 정도 더 정확하게 예측되었다. 이 원인은 피로 노치 계수를 고려한 예측 방법에서는 용접 중에 발생되는 용접부 결함 또는 금속조직 변화를 고려하기 어렵지만, 인공신경망을 이용한 예측의 경우 기존 피로시험의 학습과정에서 이를 일부 반영가능하기 때문으로 판단된다.

4) 머플러 용접부 특성을 고려한 수명 예측을 위하여 머플러 용접부 단면 측정, 밴딩 구조해석, 용접부 최대응력 계산, 인공신경망 학습을 통한 피로 수명 예측을 하는 프로세스를 개발하였다.

References

- J. G. Kim, “Vehicle corrosion”, Corrosion and Protection, 6(1), p21-26, (2007), (in Korean).

- S. S. Bassa, N. J. Sheth, and S. R. Swanson, “Material research and standards - Development random load life prediction model”, American Society for Testing Materials, 12(3), p31-43, (1972).

- J. B. Lee, J. S. Park, G. C. Shin, T. W. Nam, and J. O. Lee, “Comparison of stress evaluation in vehicle of automobile exhaust system with dynamic stress analysis”, The Korean Society of Automotive Engineers Spring Conference, p1275-1282, (2002), (in Korean).

-

H. L. J. Pang, “Analysis of weld toe profiles and weld toe cracks”, International Journal of Fatigue, 15(1), p31-36, (1993).

[https://doi.org/10.1016/0142-1123(93)90074-Z]

-

V. Caccese, P. A. Blomquist, K. A. Berube, S. R. Webber, and N. J. Orozco, “Effect of weld geometric profile on fatigue life of cruciform welds made by laser/GMAW processes”, Marine Structures, 19(1), p1-22, (2006).

[https://doi.org/10.1016/j.marstruc.2006.07.002]

-

T. Ning Nguyen, and M. A. Wahab, “The effect of weld geometry and residual stresses on the fatigue of welded joints under combined loading”, Journal of Materials Processing Technology, 77, p201-208, (1998).

[https://doi.org/10.1016/S0924-0136(97)00418-4]

- H. M. Kim, S. H. Wee, T. S. Kim, and S. H. Kim, “Reliability analysis of exhaust bellows based on ALT”, The Korean Society of Mechanical Engineers Spring Conference, p327-332, (2007).

-

B. Bergman, “On the estimation of the Weibull modulus”, Journal of Materials Science Letters, 3, p689-692, (1984).

[https://doi.org/10.1007/BF00719924]

-

B. Bergman, “Estimation of Weibull parameters using a weight function”, Journal of Materials Science Letters, 5, p611-614, (1986).

[https://doi.org/10.1007/BF01731525]

-

B. Faucher, and W. R. Tyson, “On the determination of Weibull parameters”, Journal of Materials Science Letters, 7, p1199-1203, (1988).

[https://doi.org/10.1007/BF00722337]

-

Dongfang Wu, Yongdan Li, Jianpo Zhang, Liu Changm, Dihua Wu, Zhiping Fang, and Yahua Shi, “Effects of the number of testing specimens and the estimation methods on the weibull parameters of solid catalysts”, Chemical Engineering Science, p7035-7044, (2001).

[https://doi.org/10.1016/S0009-2509(01)00340-2]

-

S. G. Hong, M. H. Cho, and K. B. Kang, “Thermal Fatigue Properties of Synthetic Heat Affected Zone in Ferritic Stainless Steel”, The Korean Welding and Joining Society, 27(1), p79-84, (2009), (in Korean).

[https://doi.org/10.5781/KWJS.2009.27.1.079]

-

D. Radaj, “Review of fatigue strength assessment of nonwelded and welded structures base on local parameters”, International Journal of Fatigue, 18(3), p153-170, (1996).

[https://doi.org/10.1016/0142-1123(95)00117-4]

-

J. Y. Kim, S. S. Kang, G. Y. Kim, S. C. Park, and C. K. Kim, “Research on Fafigue Life Prediction of Muffler with Weld-zone Shape”, The Korean Socienty of Marine Engineering, 36(1), p85-94, (2012), (in Korean).

[https://doi.org/10.5916/jkosme.2012.36.1.85]