A study of NOx performance for Cu-chabazite SCR catalysts by Sulfur poisoning and desulfation

Small-pore Cu-chabazite SCR catalysts with high NOx conversion at low temperatures are of interest for marine diesel engines with exhaust temperatures in the range of 150 to 300℃. Unfortunately, fuels for marine diesel engines can contain a high level of sulfur of up to 1.5% by volume, which corresponds to a SO2 level of 500 ppm in the exhaust gases for an engine operating with an A/F ratio of 50:1. This high level of SO2 in the exhaust may have detrimental effects on the NOx performance of the Cu-chabazite SCR catalysts. In the present study, a bench-flow reactor is used to investigate the effects of sulfur poisoning on the NOx performance of Cu-chabazite SCR catalysts. The SCR catalysts were exposed to simulated diesel exhaust gas stream consisted of 500 ppm SO2, 5% CO2, 14% O2, 5% H2O with N2 as the balance gas at 150, 200, 250 and 300℃ for 2 hours at a GHSV of 30,000 h-1. After sulfur poisoning the low-temperature NOx performance of the SCR catalyst is evaluated over a temperature range of 150-300℃ to determine the extent of the catalyst deactivation. Desulfation is also carried out at 600 and 700℃ for 30 minutes to determine whether it is possible to recover the NOx performance of the sulfur-poisoned SCR Catalysts.

초록

저온에서 NOx 저감률이 높은 작은 기공을 갖는 Cu-chabazite SCR 촉매는 150 에서 300℃ 범위의 낮은 배기가스 온도를 갖는 박용 디젤엔진에 적용성이 높다. 불행하게도, 박용디젤엔진용 연료는 체적 베이스로 1.5% 이상의 높은 레벨의 황을 함유 할 수 있다. 이것은 공연비 50:1로 엔진 운전시에 배기가스에 이산화황의 레벨이 500 ppm에 해당된다. 배기가스에 포함되어 있는 높은 레벨의 이산화황은 Cu-chabazite SCR 촉매의 NOx 저감률을 감소시키는 역할을 할 수 있다. 본 연구에서는 Cu-chabazite SCR 촉매의 황 피독에 의한 NOx 저감 성능을 연구하기 위하여 벤치플로 시스템을 구축하였다. Cu-chabazite SCR 촉매를 황 피독 시키기 위하여 5% 이산화탄소, 14% 산소, 5% 물과 나머지 질소로 만들어진 배기가스에 500 ppm의 이산화황을 각각 150, 200, 250, 300℃에서 2시간씩 노출 시켰다. 황 피독후 Cu-chaba-zite SCR 촉매의 불활성 한계를 측정하기 위하여 저온(150~300℃)에서 NOx 저감 성능을 평가하였다. 또한, 600 과 700℃에서 각각 30분씩 탈황 작업을 수행하여, 황 피독된 Cu-chabazite SCR 촉매의 NOx 저감 성능이 회복될 수 있는 온도를 결정하였다.

Keywords:

Cu-chabazite SCR catalysts, Sulfur poisoning, Desulfation, Marine diesel engines, 구리-채버자이트 SCR 촉매, 황피독, 탈황, 박용디젤엔진1. 서 론

선박용 디젤엔진으로부터 발생하는 질소산화물(NOx)를 줄이기 위한 여러가지 방법들이 연구되고 있으며, 향후 Tier III(2021부터) 규제치를 만족할 수 있는 가장 유력한 방법으로 암모니아(NH3)를 사용하는 선택적 환원촉매(SCR, Selective catalytic reduction) 장치에 의한 논문이 발표되고 있다[1]-[6].

선박용으로 사용되고 있는 SCR 촉매는 대부분 바나디움계로 저온(200℃ 이하) 에서의 NOx 저감 성능이 매우 낮은 단점을 갖고 있다. 또한, 선박용으로 사용하고 있는 연료는 매우 높은 유황성분(1.5% 이상)을 함유하고 있으며, 최근 IMO MEPC 에서는 SCR 촉매의 황 피독에 의한 NOx 저감성능이 떨어진다는 연구결과가 MEPC 문서로 보고된 바가 있다[7].

해운계의 불경기 영향도 있지만, 본 문서에 의하여 질소산화물(NOx) 규제에 대한 Tier III 적용 년도가 5년 연장되어 2021년도부터 적용될 것으로 예상된다.

본 연구에서는 이러한 문제점들을 감안하여 벤치플로(Bench flow) 시스템을 구축하여, 저온 성능이 우수한 Cu-chabazite SCR 촉매를 샘플로 사용하였다. 배기가스 성상은 CLEERS(Crosscut Lean Exhaust Emission Reduction Simulation) 의정서(protocol) 기준에 따라 CO2 5%, O2 14%, H2O 5%, NO 350 ppm 및 N2 Balance로 구성하여 실험을 수행하였다.

2. 실험장치 및 방법

2.1 Bench flow 시스템 구축

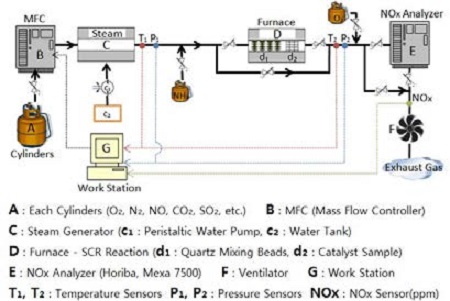

벤치플로 시스템을 구축하여 실제 엔진에서 배출되는 배기가스를 모사하여 실험을 하였다. Table 1과 2는 실험에 사용되는 SCR 촉매의 사양 및 기본적으로 입력해야 할 실험환경을 나타내고 있다. 또한, Figure 1은 실험장치의 개략도를 나타내고 있다

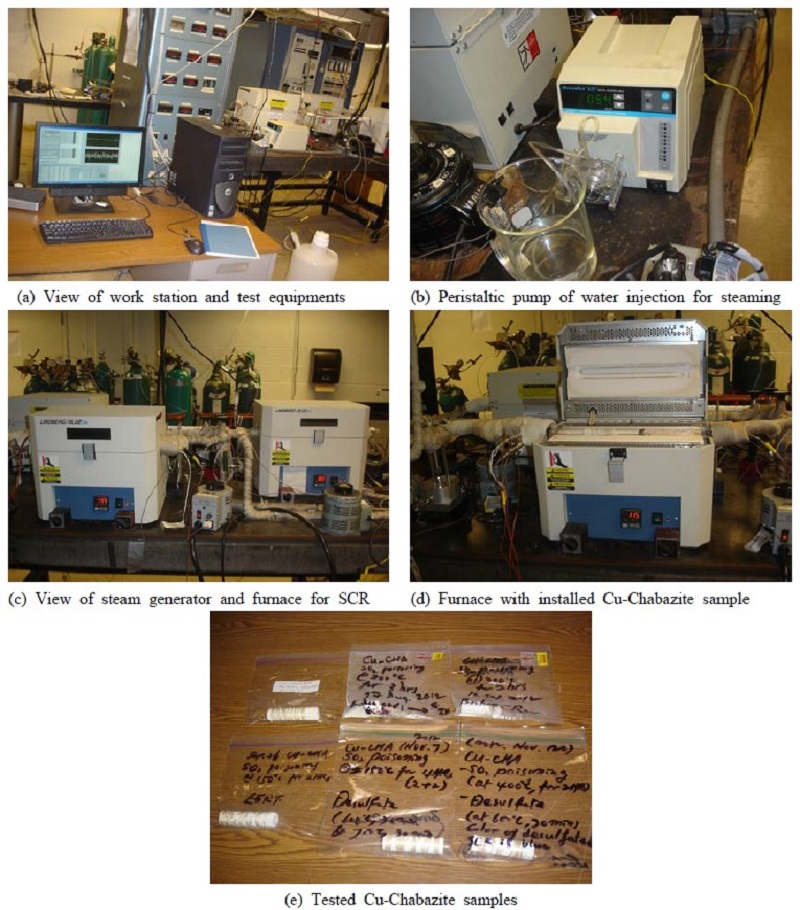

Figure 2는 실험실 및 각종 실험장치의 사진을 보여주고 있다. Figure 2 (a)는 전체적인 벤치플로 시스템(Work station, Mass flow controller, MEXA 7500 NOx analyzer, Steam generator, 촉매가열용 Furnace, 각종 가스 저장용 Cylinder 등)을 보여주고 있으며, Figure 2 (b)는 물분사를 위한 페러스톨틱 펌프를, Figure 2 (c)는 스팀 발생기와 SCR 촉매를 가열시키기 위한 노(Furnace)를 보여주고 있다. 또한, Figure 2 (d)는 SCR 촉매가 장착된 노 내부를 보여주고 있으며, Figure 2 (e)는 이미 실험을 마친 SCR 촉매 샘플들을 보여주고 있다.

2.2 실험방법

2.2.1 실험을 위한 SCR 촉매 준비

SCR 촉매 샘플(Cu-chabazite)을 일정한 크기(길이 3 Inch, 직경 0.9 Inch, 무게 13 g)로 만든 후에 벤치플로 시스템인 노(Furnace)의 유리관내에 SCR 촉매를 장착시킨다(사진 d). 만들어진 배기가스를 실험장치의 파이프(관) 내로 흘러보내 실험을 해야 하므로 관의 누설 테스트를 하여 누설이 없는지를 먼저 확인해야 한다. SCR 촉매 샘플을 신품으로 교환하여 장착하면 실험을 위해서 먼저 숙성(Degreening) 과정이 필요하다. Table 3은 숙성, 황피독(Sulfur poisoning), 탈황(Desulfation), Standard and fast evaluate 의 가스혼합 성분을 나타내고 있다.

2.2.2 실험을 위한 배기가스 상태

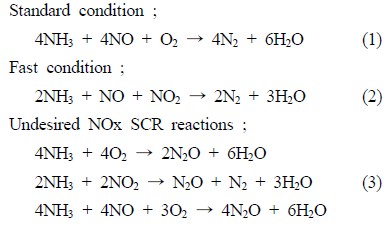

암모니아(NH3)는 SCR 촉매와 반응하여 질소산화물(NOx)과 반응하여 물(H2O)과 질소(N2)로 분해한다. 암모니아와 질소산화물 반응에는 다음과 같이 Standard condition (1) 과 Fast condition (2)이 있으며, Undesired NOx SCR reactions (3) 과 같이 원하지 않는 반응도 일어날 수 있다.

본 연구에서는 Standard condition과 Fast condition으로 구성하여 Cu-chabazite 촉매의 NOx 저감률을 각 온도별(150, 200, 250, 300℃)로 두 조건하에 각각 측정하였다. 또한, 각 온도별로 황 피독(SO2 500 ppm)을 하여 각각의 NOx 저감률을 측정하였으며, 탈황 효과를 연구하기 위하여 고온(600, 700℃)에서 각각 30분씩 탈황 후 각 온도별로 NOx 저감률을 측정하였다.

3. 실험결과 및 고찰

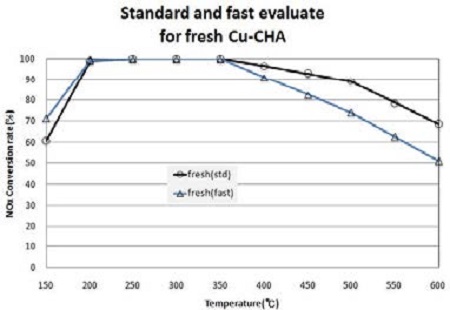

3.1 Cu-chabazite 신품의 NOx 저감률

Cu-chabazite 신품에 대해서 Standard 상태와 Fast 상태 각각에 대한 NOx 저감률을 저온(150℃)에서 부터 고온(600℃) 까지 50℃ 간격으로 측정하였다. Figure 3에서 보는 바와 같이 저온(250℃ 이하) 에서는 Fast 상태에서, 그리고 고온(350℃ 이상) 에서는 Standard 상태에서 NOx 저감률이 현저하게 좋음을 알 수 있다. 또한, 본 Cu-chabazite의 특징은 저온(150℃) 에서도 NOx 저감률이 60% 이상을 유지함을 알 수 있다.

3.2 Standard 상태에서의 NOx 저감률

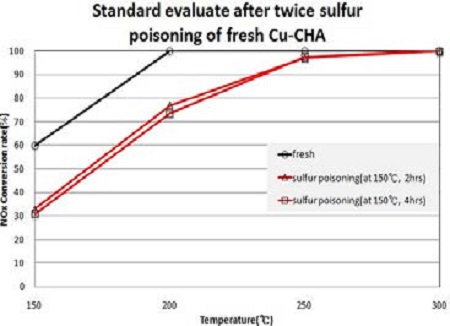

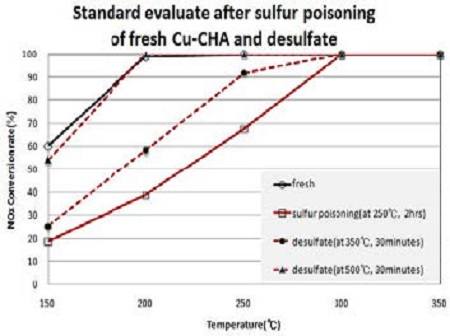

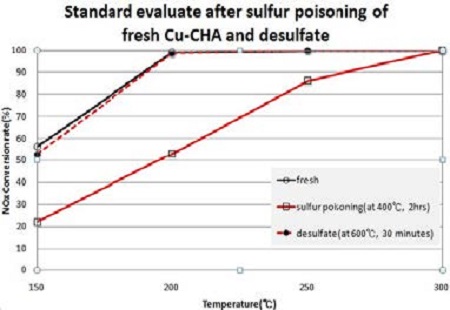

Standard 상태에서 황 피독시와 탈황시에 NOx 저감률을 확인하기 위하여 Figure 4에서부터 Figure 7 과 같이 NOx 저감률을 비교 분석하였다.

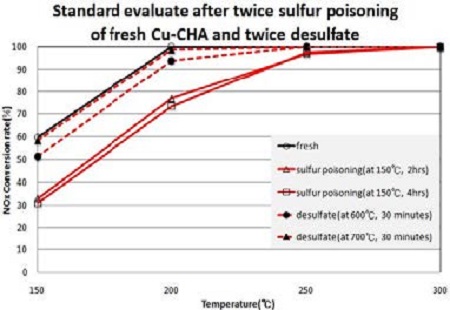

Figure 4는 150℃에서 2시간동안 황 피독하여 NOx 저감률을 측정한 후, 다시 같은 온도(150℃)에서 2시간동안 더 황 피독한 후 NOx 저감률을 측정한 결과로 저온(150℃)으로 갈수록 황 피독 효과가 커서 NOx 저감률이 신품에 비하여 50%까지 떨어졌으나, 고온으로 갈수록 황 피독 효과가 작아져 300℃ 부근에서는 황 피독 효과가 거의 소멸되었다. 또한, 초기 2시간 동안의 황 피독 효과 대비 또다른 2시간의 효과는 미미함을 알 수 있다.

Figure 5는 250℃에서 2시간동안 황 피독하여 NOx 저감률을 측정하였으며, 350℃와 500℃에서 각각 30분씩 탈황한 후 NOx 저감률을 측정한 결과로 350℃에서의 탈황 효과는 작았으나, 500℃에서의 탈황 효과는 매우 큼을 알 수 있다. 특히, 500℃에서 탈황시 저온(150℃)에서만 NOx 저감률이 약간 떨어졌으며, 200℃에서 부터는 고온으로 갈수록 NOx 저감률이 신품과 거의 비슷함을 알 수 있다.

Figure 6은 400℃에서 2시간동안 황 피독하여 NOx 저감률을 측정한 결과와 600℃에서 30분간 탈황한 후 NOx 저감률을 측정한 결과를 보이고 있다. 400℃에서 2시간동안 황 피독시 저온으로 갈수록 NOx 저감률이 현저하게 작아짐(22%)을 알 수 있으며, 황 피독된 제품을 600℃에서 30분간 탈황하면 거의 재생됨을 알 수 있다.

Figure 7은 Figure 4 상태에서 측정한 후, 600℃와 700℃에서 각각 30분씩 탈황한 후 NOx 저감률을 측정한 결과를 나타내고 있다. 이 경우에는 황 피독 시간이 총 4시간으로 600℃에서 보다도 700℃ 에서의 탈황 효과 더 좋음을 알 수 있다. 그러나 700℃로 탈황시에는 Cu-chabazite 촉매의 열적부하가 염려되므로 600℃ 정도가 탈황 온도로 적정할 것으로 판단된다.

Standard evaluate after twice sulfur poisoning(at 150℃) of fresh Cu-CHA and twice desulfate(at 600, 700℃)

3.3 Fast 상태에서의 NOx 저감률

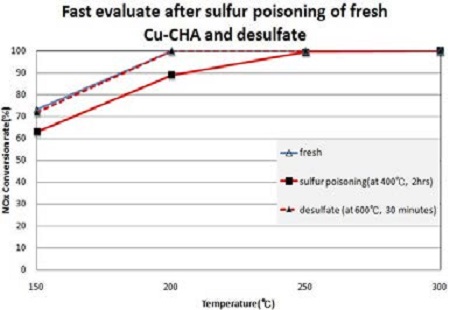

Fast 상태에서 황 피독시와 탈황시에 NOx 저감률을 확인하기 위하여 Figure 8, 9와 같이 비교 분석하였다.

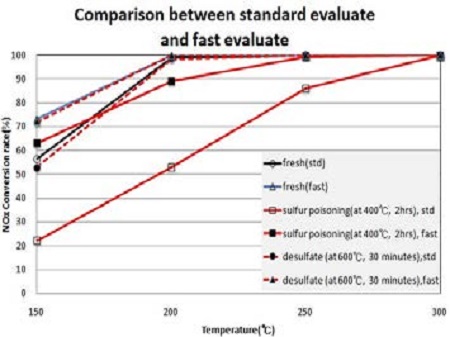

Figure 8은 400℃에서 2시간동안 황 피독하여 NOx 저감률을 측정한 후, 600℃ 에서 30분간 탈황한 후 NOx 저감률을 측정한 결과를 나타내고 있다. 본 실험은 Fast 상태에서 측정한 결과로 황 피독에 의한 NOx 저감률이 Standard 상태에서보다도 현저히 적음을 알 수 있으며, 600℃ 에서 30분간 탈황하면 Cu-chabazite가 거의 재생됨을 알 수 있다.

Figure 9는 Cu-chabazite 신품에 대해서 Standard 상태와 Fast 상태 각각에 대한 NOx 저감률을 측정한 후, 400℃에서 2시간동안 황 피독하여 Standard 상태와 Fast 상태 각각에 대해서 NOx 저감률을 측정하여 비교한 결과를 나타내고 있다. 또한, 600℃ 에서 30분간 탈황한 후, Standard 상태와 Fast 상태 각각에 대해서 NOx 저감률을 측정한 결과를 보이고 있다. 본 그래프에서 알 수 있는바와 같이 600℃ 에서 30분간 탈황하면 Cu-chabazite 는 황 피독에서 거의 재생됨을 알 수 있다.

4. 결 론

저온 NOx 저감성능이 우수한 Cu-chabazite SCR 촉매의 황 피독 및 탈황 실험을 통하여 다음과 같은 연구결과를 얻을 수 있었다.

(1) Standard 상태와 Fast 상태에서 비교 실험한 결과 NOx 저감률이 250℃ 이하 에서는 Fast 상태에서 유리했으나, 350℃ 이상 에서는 반대로 Standard 상태에서 유리하였다.

(2) 황 피독시 저온에서는 황 피독에 의한 NOx 저감률이 많이 저하되었으나, 일정 온도(300℃) 이상에서는 NOx 저감률에 거의 영향을 미치지 않았다.

(3) 탈황시 NOx 저감률에 대해서는 350℃에서 부터 탈황의 효과가 미미하게 나타났으나, 500℃ 이상에서는 거의 90% 이상의 탈황 효과가 있음을 알 수 있었다.

(4) 온도를 높일수록(700℃ 까지) 탈황의 효과가 커졌으나, 열적부하를 고려했을 때 600℃ 정도가 탈황 온도로 적정하다고 사료된다.

References

- A. James, Sulivan, and Orla Keane, “The role of bronstead aciditiy in poisoning the SCR-urea reaction over FeZSM-5 catalysts”, Applied Catalysis B: Environmental 61, p244-252, (2005).

-

B. R. Greenhalgh, S. M. Kuznicki, and A. E. Nelson, “Chabazite supported NiMo catalysts: Activity and sulfur poisoning”, Applied Catalysis A: General 327, p189-196, (2007).

[https://doi.org/10.1016/j.apcata.2007.05.002]

-

Jeong-Gil Nam, and Jae-Sung Choi, “Dynamic characteristics of a urea SCR system for NOx reduction in diesel engine”, Journal of the Korean Society of Marine Engineering, 31(3), p235-242, (2007).

[https://doi.org/10.5916/jkosme.2007.31.3.235]

-

Jeong-Gil Nam, “Water injection/urea SCR system experimental results for NOx reduction on a light duty diesel engine”, Journal of the Korean Society of Marine Engineering, 32(3), p394-403, (2008).

[https://doi.org/10.5916/jkosme.2008.32.3.394]

- Joseph R. Theis, “The poisoning and desulfation characteristics of iron and copper SCR catalysts”, Society of Automotive Engineers International Journal of Fuels Lubr, 2(1), p324-331, (2009).

- Dmitry E. Doronkin, Tuhin Suvra Khan, Bligaard Thomas, and Sebastian Fogel, “Sulfur poisoning and regeneration of the Ag/γ-Al2O3 catalyst for H2-assisted SCR of NOx by ammonia”, Applied Catalysis B: Environmental 117-118, p49-58, (2012).

- MEPC/65/4/27, Air Pollution and Energy Efficiency, Technological Developments to Implement the Tier III NOx Emission Standards under MARPOL Annex VI, by Russian Federation, (2013).