해저 석유생산시스템에서 유동안정성 확보를 위한 왁스집적 영향요소 분석 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

해저 석유생산시스템에서 빈번히 발생하는 왁스집적 문제는 안정적인 석유 생산을 방해하고 높은 비용을 발생시키므로 왁스집적 제어에 대한 관심이 증가하고 있다. 왁스집적 제어를 통한 석유의 유동안정성 확보를 위해서는 왁스집적 거동을 신뢰성 있게 예측해야 한다. 이 연구에서는 왁스집적 거동에 큰 영향을 미치는 분자확산, 전단응력효과, 왁스경화 메커니즘을 시뮬레이션 기술에 적용하여 불확실도가 높은 변수인 전단응력계수, 왁스고형물의 공극률, 왁스 열전도도, 분자확산계수와 물과 가스 양이 왁스집적 거동에 미치는 영향에 대한 분석을 단상과 다상 유동 시 층류 유동 조건에서 수행하였다. 그 결과 왁스고형물의 공극률과 분자확산계수가 높아질수록, 전단응력계수가 낮아질수록 왁스집적 두께가 두꺼워지는 것을 확인할 수 있었고 석유의 온도가 왁스집적 위치에 주요하게 영향을 미치는 것으로 판단된다. 물의 양에 따른 왁스집적 시뮬레이션 결과 기존 연구에서 다소 다른 결과들이 존재하나 이 연구 조건에서는 물의 양 40%까지 왁스집적량이 증가하다 감소하는 것을 확인하였고 가스 양이 많아질수록 유체의 액상 내 가벼운 탄화수소 농도 감소로 인해 왁스집적량이 증가하는 것을 파악하였다. 이 연구결과는 향후 현장 또는 현장을 모사한 실험시스템에서의 결과와 시뮬레이션 결과를 매칭하여 해저 유동관에서 왁스집적 거동을 예측하는데 효과적으로 적용될 수 있을 것으로 사료된다.

Abstract

There has been an increased interest in the mitigation of wax deposition because wax, which usually accumulates in subsea oil-production systems, interrupts stable oil production and significantly increases the cost. To guarantee a required oil flow by mitigating wax deposition, we need to obtain a reliable estimation of the wax deposition. In this research, we perform simulations to understand the major mechanisms that lead to wax deposition, namely molecular diffusion, shear stripping reduction, and aging. While the model variables (shear reduction multiplier, wax porosity, wax thermal conductivity, and molecular diffusion multiplier) can be measured experimentally, they have high uncertainty. We perform an analysis of these variables and the amount of water and gas in the multiphase flow to determine these effects on the behavior of wax deposition. Based on the results obtained during this study for a higher wax porosity and molecular diffusion multiplier, we were able to confirm the presence of thicker wax deposits. As the shear reduction multiplier decreased, the thickness of the wax deposits increased. As the amount of water increased, there was also an increase in the amount of wax deposits until 40% water cut and decreased. As the amount of gas increased, the amount of wax deposits increased because of the loss of the light hydrocarbon component in the liquid phase. The results of this study can be utilized to estimate the wax deposition behavior by comparing the experiment (or field) and simulation data.

Keywords:

Wax deposition, Flow assurance, Subsea oil production system키워드:

왁스집적, 유동안정성 확보, 해저 석유생산시스템1. 서 론

해저 석유생산 시 유동안정성 문제가 발생하면 설비에 대한 낮은 접근성과 높은 설비비용으로 인해 이를 해결하는데 소요되는 높은 비용과 막대한 석유생산량 손실이 발생하므로 안정적인 석유 생산을 위해 유동안정성 확보(flow assurance) 문제에 대한 관심이 높아지고 있다. 왁스(wax)란 탄소수가 18∼65인 노말파라핀(normal paraffin), 아이소파라핀(iso paraffin), 싸이클로파라핀(cyclo paraffin)으로 이루어진 복합체로[1], 석유의 온도가 왁스생성온도(wax appearance temperature)이하가 되면 결정으로 석출되어 주로 해저 석유생산시스템의 유동관(flowline)과 같은 저온환경의 벽면에서부터 집적된다[2]. 왁스가 집적되면 석유가 흐를 수 있는 유동단면적이 줄어들게 되므로 석유생산 시 주요 원동력인 생산압력의 손실이 높아지고 왁스집적량이 매우 많은 경우 유동관을 완전히 막을 수 있다. 집적된 왁스를 제거하는데 약 40일의 석유 비생산 기간이 발생할 수 있고 비용은 $25 million이 소요될 수 있다[3]. 멕시코 만에서는 1992년부터 2002년까지 왁스집적에 의한 51회 배관이 막힌 사례가 있었고 수심 400m에서 배관 막힘 문제를 해결하는데 $1 million/mile ($621.37/meter)이 소요된다[4]. 이와 같이 석유생산 현장에서 높은 비용을 발생시킬 수 있는 왁스집적 문제를 효과적으로 제어하기 위해서는 왁스집적 거동을 신뢰성 있게 예측해야 한다. 해저 석유생산시스템 규모에서 다양한 변수가 왁스집적에 미치는 영향을 모사하기 위해서는 시뮬레이션 적용이 필수적이므로 왁스 시뮬레이션에 대한 다양한 연구가 수행되어져 왔다[5]-[8]. 해당 연구의 대부분은 왁스집적 거동에 대한 예측을 통해 특수 장치를 배관에 주입하여 집적된 왁스를 제거하는 피깅(pigging)의 적용 주기를 최적화 하는데 집중되어 있다. 효과적인 왁스집적 제어를 위해서는 신뢰성 있는 왁스집적량 또는 두께 예측이 필수적이나 석유 생산 조건, 왁스집적 특성, 왁스집적 시간과 위치에 따라 왁스집적 거동이 복합적으로 달라지므로 현장 또는 실험자료를 이용하여 신뢰성 있는 시뮬레이션 모델 변수를 도출하는데 많은 어려움이 있어 이 연구에서는 해당 모델 변수들이 왁스집적량 또는 두께에 미치는 영향에 대한 분석을 수행하였다.

2. 왁스집적 메커니즘

해저 유동관 주위의 저온영향으로 유동관 벽면에서부터 온도가 낮아지기 시작한다. 유동관 내벽의 온도가 왁스생성온도 이하가 되면 왁스가 결정으로 석출되는데 생성된 왁스입자에 의해 내벽에서부터 석유의 점도가 크게 상승하여 겔화(gelation)된 층이 유동관 내벽에 집적된다. 이렇게 집적된 왁스고형물(wax deposits)의 공극에 석유, 생산수, gums, 레진, 아스팔틴, 모래 등이 포함되고 왁스고형물에서 왁스의 농도는 10 wt.% 정도로 대부분 왁스가 되지 못한 오일 또는 물을 다량 함유하고 있다[9]-[11]. 왁스집적은 위치와 시기에 따른 석유 성분과 온도, 압력, 전단응력, 유동관 내벽 거칠기 등에 복합적으로 영향을 받기 때문에 왁스 집적량 예측을 위해서는 시뮬레이션 수행이 필수적이다. 이를 위해 왁스집적 메커니즘을 다양하게 해석해왔다.

2.1 분자확산(molecular diffusion) 메커니즘

해저 저온환경으로 인해 유동관 내벽의 온도가 낮아져 유동 단면 중앙과 온도구배가 발생하는데 대체로 유동 단면 중앙의 유체 온도가 가장 높고 유동관 내벽에 인접한 유체의 온도가 가장 낮다. 유동관 내벽을 흐르는 석유의 온도가 왁스생성온도 이하가 되면 왁스결정이 석출되어 유동단면 중앙과 유동관 내벽 사이에 용해되어 있는 왁스성분의 농도구배가 발생한다. 농도구배에 따라 왁스성분의 농도가 높은 유동 단면 중앙에서 왁스성분 농도가 낮은 유동관 내벽으로 확산되어 왁스고형물이 유동관 내벽에 인접한 지역으로 이동하여 집적된다. 분자확산은 왁스결정의 생성과 집적에 가장 크게 영향을 미치는 메커니즘 중 하나로 알려져 있다[12]-[14].

2.2 전단응력효과(shear stripping reduction) 메커니즘

유동관 내 유체의 속도가 빨라지면서 유동관 벽면과 유체사이에 발생하는 전단응력(shear stress)이 증가한다. 전단응력은 석출된 왁스결정을 계속 이동시키므로 왁스고형물과 결합하는 것을 방해하고 왁스고형물의 항복점 이상으로 전단응력이 작용하면 집적된 왁스고형물을 다시 이동시켜 왁스집적량을 감소시킨다[15]-[17].

2.3 왁스경화(aging) 메커니즘

왁스고형물은 순수한 고체가 아닌 겔과 같고 공극에 오일, 물, 모래, gums, 레진, 아스팔틴 등을 포함한다. 왁스경화는 왁스고형물의 공극 속에 포집된 유체에서 왁스입자의 확산작용으로 인해 무거운 성분으로 구성된 왁스입자는 왁스고형물 내부로 침투하고 가벼운 성분으로 구성된 왁스입자는 왁스고형물 외부로 배출되어 왁스고형물에 포함된 왁스결정의 농도가 높아지고 왁스고형물의 경도가 점점 커지는 현상으로[9][18] 왁스고형물 내 왁스 입자의 농도가 높아지므로 같은 온도 조건에서 왁스집적 시간이 길수록, 전단응력이 높을수록 왁스고형물의 공극률이 작아지는 경향이 있다.

2.4 확산관성효과(Particle Diffusion & Inertia Effect) 메커니즘

난류조건에서 발생하는 와류의 관성에 의해 이미 석출된 왁스결정이 유동관 벽면에 집적된 왁스고형물로 쉽게 침투하여 결합함으로써 왁스집적이 가속되는 현상이다. 이 메커니즘은 왁스결정의 크기, 왁스고형물에 가해지는 전단응력, 왁스결정의 결합력에 큰 영향을 받는다[18].

2.5 전단확산(Shear dispersion) 메커니즘

층류조건에서 석출된 왁스결정들은 해당 유선(streamline)의 평균속도로 이동하면서 유체 전단율의 절반속도로 회전한다. 이러한 왁스결정의 운동속도는 유동관 내벽에 인접 할수록 느려지는데 유체의 점도로 인해 왁스결정의 느려진 운동은 주변 왁스결정에 영향을 주어 운동을 방해하는 항력으로 작용한다. 주변 왁스결정에 의해 속도가 느려진 왁 스결정은 해당 유선보다 속도가 낮은 유선에 포함되므로 거시적 관점에서 왁스결정은 유선의 속도가 가장 낮은 유동관 벽면으로 이동하게 된다. 이러한 전단확산은 유동관 내벽의 전단율, 왁스결정량, 왁스결정의 모양과 크기에 영향을 받는다[12][19]. 전단확산은 왁스집적에 대한 영향이 작은 것으로 분석하였다[14][20].

2.6 브라운확산(Brownian diffusion) 메커니즘

브라운확산은 열에 의해 운동하는 오일 분자와 충돌한 왁스결정이 불규칙한 운동인 브라운운동을 하면서 발생한다. 거시적 관점에서 브라운운동은 어느 방향으로도 이동하지 않으나 왁스결정의 농도구배가 발생할 경우 저농도 지점에서 고농도 지점으로 확산한다. Burger et al.[13]에 의하면 브라운확산은 다른 왁스집적 메커니즘보다 영향이 매우 작은 것으로 파악했으나 Azevedo et al.[20]은 기존 연구에서 브라운확산이 다른 왁스집적 메커니즘과 혼동된 것이며 유동관 내벽에서 멀리 떨어진 곳에서도 발생할 수 있어 다른 왁스집적 메커니즘과 차이가 있다고 기술하였다. 이러한 상반된 연구견해가 존재하나 아직까지는 왁스집적에 대한 브라운확산의 영향은 깊이 연구되지 않았다[21].

2.7 중력침전효과(Gravity settling) 메커니즘

석출된 왁스결정은 오일보다 밀도가 일반적으로 높다. 다른 주변작용을 고려하지 않는다면 왁스결정은 유동관 하부로 침전 및 집적될 수 있으나 Burger et al. [13]과 Azevedo et al. [17]에 의하면 왁스집적에 중력에 대한 영향은 무시할 수 있을 정도로 작다.

이 연구에서는 석유 유동관에서 일반적으로 발생하는 층류 유동조건을 모사하여 각 요소가 왁스집적량에 미치는 영향을 분석하고자 하였으므로 왁스집적량 예측을 위해 분자확산과 전단응력효과, 왁스경화 메커니즘을 해석한 모델을 왁스집적 시뮬레이션에 적용하였다. 전단확산, 브라운확산, 중력침전효과 메커니즘은 왁스집적에 미치는 영향에 논란의 여지가 있고, 난류 조건에서 주요하게 영향을 미치는 확산관성효과는 이 연구에서 고려하지 않았다.

3. 왁스집적 모델

단상(오일)유동 조건에서 분자확산, 전단응력효과, 왁스경화 메커니즘을 고려하고, 석유생산 모사를 위해 가장 널리 사용되는 소프트웨어 중 하나인 Pipesim (Schlumberger) [22]에 적용된 왁스집적을 추정할 수 있는 모델은 식 (1)과 같다.

| (1) |

여기서 는 단상 유동 시 왁스집적속도, Di 는 분자확산계수(molecular diffusion multiplier), Ciwax 는 왁스성분 농도, r은 유동 반경, k는 전단응력계수(shear reduction multiplier), τ는 전단응력, b는 liquid holdup 계수, φ는 왁스고형물의 공극률(wax porosity), 은 왁스성분의 농도구배를 의미한다.

는 배관 벽면과 유동 단면 중앙의 온도구배인 를 이용하여 다음 식 (2)로 계산할 수 있다[8].

| (2) |

왁스는 왁스 입자와 같은 oil wet한 특성의 계면에서만 흡착되므로 다상 조건에서의 왁스집적을 추정할 수 있는 모델은 식 (3)과 같이 표현될 수 있다[22].

| (3) |

여기서 S 는 oil wet의 표면비, H 는 liquid holdup, 모델 변수인 α , β는 일반적으로 0.5를 사용한다.

전단응력계수는 유동관 내 발생하는 전단응력이 왁스집적에 미치는 영향 정도를 조절할 수 있는 변수로 유동관 위치와 시기마다 달라지는 온도 변화에 의한 석유 점도 변화와 집적된 왁스고형물에 의한 석유 유동직경 변화에 따라 변한다.

왁스고형물 공극률은 왁스고형물 내 공극의 비를 의미한다. 왁스집적 시간, 위치에 따라 왁스경화 메커니즘에 따라 왁스고형물 공극률이 달라진다.

왁스 열전도도(wax thermal conductivity)는 왁스고형물이 단위 단면적, 시간 당 열을 전달할 수 있는 능력의 정도로 왁스경화 메커니즘에 의해 변하는 왁스고형물의 공극률에 따라 달라진다. 왁스 열전도도의 변화는 유동관 내 석유 온도 변화에 영향을 미치므로 집적되는 왁스고형물의 양에 간접적인 영향을 미친다.

분자확산계수는 왁스성분 농도구배, 전단응력, 왁스고형물이 공극률에 종합적으로 왁스집적량에 미치는 영향 정도를 나타내는 변수이다. 석유 생산 중 유동관 내 온도와 전단응력이 지속적으로 변화하는 점과 상기한 변수들은 왁스집적 시간, 장소에 따라 변하는 다른 물성과 각 변수 간의 상호관계가 있는 점을 고려했을 때, 일정 온도와 전단응력 조건에서 수행한 왁스집적 실험으로 측정한 값을 그대로 적용할 경우 신뢰성 있는 왁스집적량 또는 두께 예측을 수행할 수 없다. 하지만 왁스집적 거동을 예측하기 위해서는 분석 대상 왁스집적 거동을 대표할 수 있는 상기의 변수 확보가 필수적이므로 전단응력계수, 왁스고형물 공극률, 왁스 열전도도, 분자확산계수가 왁스집적에 미치는 영향에 대한 분석을 수행하였다.

왁스 열전도도는 왁스집적 속도에 직접적인 영향을 미치지 않고 배관 내 온도변화에 직접적인 영향을 미치므로 왁스집적 속도에는 간접적인 영향을 미치게 된다. 그러므로 왁스집적 속도를 표현한 식 (1) - (3)에서 왁스 열전도도 변수는 포함되지 않았다.

석유 생산 중 물과 가스가 함께 생산되는 경우가 빈번하여 물의 양과 가스 양이 왁스집적에 미치는 영향을 분석하였다.

특히 물의 양에 따른 왁스집적 연구 사례 중 Couto et al.[23]에 의하면 물의 양이 많아질수록 석유 내 왁스성분의 감소로 왁스집적량은 줄어드는 경향이 있으나 Kang et al.[24]에 의하면 일정 물의 양까지는 왁스고형물 내부에 수포화구조가 형성되어 전체적인 왁스집적량이 증가한 서로 다른 연구사례가 있어 이 연구에서는 다상 유동 시 물의 양의 변화가 왁스집적에 미치는 영향을 분석하였다.

4. 왁스집적 영향요소 분석

각 변수가 왁스집적에 미치는 영향을 분석하고자 Figure 1과 같이 해저온도 277K 조건에서 내경 0.19m, 길이 5 km의 해저 유동관을 모사하여 해당 시스템 주입부에 도달하는 유체의 온도가 339K, 압력이 689E+4Pa, 유량이 0.0055 m3/sec인 조건에서 각 변수가 왁스집적에 미치는 영향에 대한 분석을 수행하였다. 해당 연구에 적용한 오일의 물성은 Table 1, 성분은 Table 2, 변수 별 시뮬레이션 적용 값은 Table 3과 같다. 분석을 위한 각 변수의 범위는 일반적으로 왁스집적 예측을 위해 적용되는 값의 도출을 위해 해당 소프트웨어인 PIPESIM Manual [22]을 참고하였다. 이 중 왁스고형물 공극률의 최대값은 1이나 왁스고형물 내 공극률이 100%라는 것을 의미하므로 왁스가 생성된 고형물의 조건을 모사하는 것이 불가능하기에 분석한 최대값은 0.9로 설정하였다.

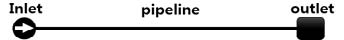

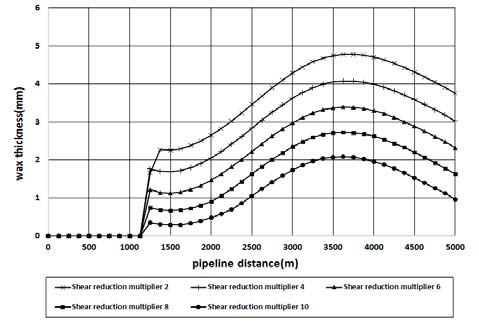

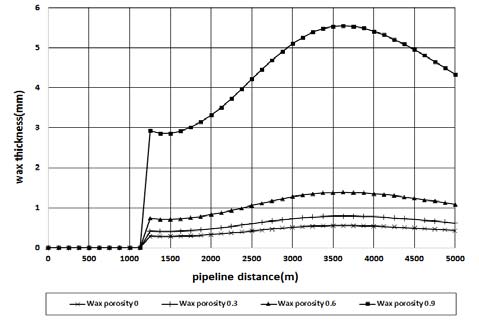

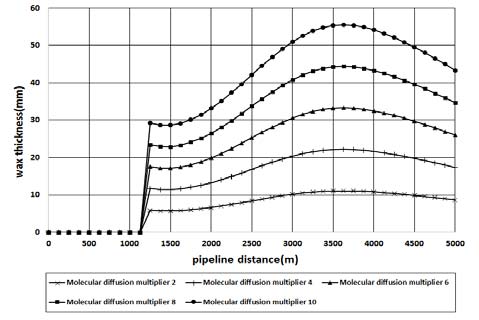

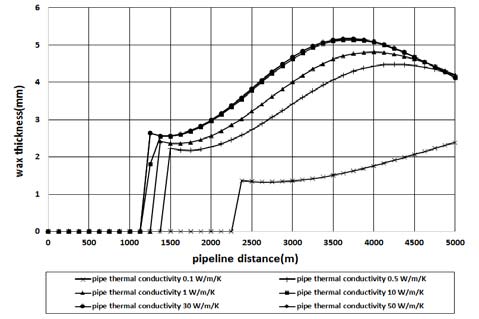

단상 조건(오일)에서 각 영향요소 별 분석을 수행한 결과 Figure 2 – Figure 5와 같이 왁스고형물의 공극률과 분자확산계수가 높아질수록, 전단응력계수가 낮아질수록 왁스집적 두께가 두꺼워지는 것을 확인할 수 있었고 왁스 열전도도는 왁스집적 두께에 미치는 영향이 상대적으로 적은 것을 확인할 수 있었다. 왁스집적 제어를 위해서는 왁스집적이 시작되는 위치와 두껍게 집적되는 위치 예측이 중요하나 왁스 열전도도 외 상기 변수들은 영향을 미치지 않았다. 왁스 열전도도는 유동관 내 석유 온도에 영향을 미치고 기존 연구[25]에 의하면 왁스집적속도가 유동단면 중앙의 온도와 배관 벽면의 온도구배와 직접적인 비례관계가 있는 것으로 파악되어 유동관 내 석유 온도를 크게 바꿀 수 있는 설비 설계 변수인 배관 열전도도 값을 기존연구[26]를 참고하여 변화시킨 결과 Figure 6과 같이 위치에 따른 왁스집적 거동이 배관 열전도도에 따라 크게 변하는 것을 확인할 수 있었다. 이를 통해 왁스가 집적되기 시작하는 위치와 두께가 가장 두꺼워지는 위치는 석유의 온도와 밀접한 관계가 있는 것으로 파악된다.

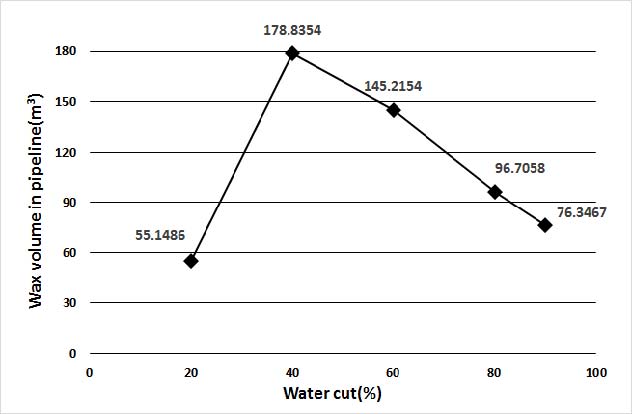

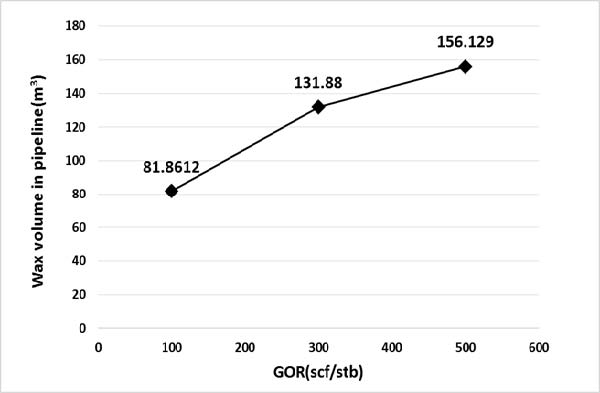

다상 유동 시 물의 양에 따른 왁스집적량을 추정한 결과 Figure 7과 같이 물의 양 40%까지 왁스집적량이 증가하다가 감소하는 경향이 있었다. 다상 유동 시 가스 양에 따른 왁스집적량을 추정하기 위해 GOR (Gas-Oil-Ratio)에 따른 왁스집적양 추정 결과 Figure 8과 같이 가스 양이 많아질수록 왁스집적량이 증가하였다. 이는 석유의 액상 내 C5 정도의 가벼운 성분 함량이 증가할수록 왁스생성온도를 낮추어 왁스생성 가능성이 줄어들게 되므로[27] 가스 양이 많아질수록 액상 내 해당 가벼운 탄화수소 성분의 농도가 낮아져 왁스집적성이 높아지기 때문인 것으로 판단된다.

5. 결 론

석유생산 중 막대한 손실을 발생시킬 수 있는 왁스집적을 효과적으로 제어하기 위해서는 신뢰성 있는 왁스집적량 또는 두께 예측이 필수적이므로 이 연구에서는 왁스집적 메커니즘을 분석하여 왁스집적에 주요하게 영향을 미치는 분자확산, 전단응력효과, 왁스경화 메커니즘을 해석한 모델을 시뮬레이션에 적용하였다. 각 모델에 필요한 변수 중 석유 생산 조건, 왁스집적 특성과 왁스집적 시기, 장소에 따라 왁스집적 거동이 복합적으로 달라져 측정이 어려운 전단응력계수, 왁스고형물 공극률, 왁스 열전도도, 분자확산계수에 대한 분석을 수행하였다. 그 결과 왁스고형물의 공극률과 분자확산계수가 높아질수록, 전단응력계수가 낮아질수록 왁스집적 두께가 두꺼워지는 것을 확인할 수 있었고 석유의 온도가 왁스집적 위치에 주요하게 영향을 미치는 것으로 판단된다. 물의 양에 따른 왁스집적 시뮬레이션 결과 기존 연구에서 다소 다른 결과들이 존재하나 이 연구조건에서는 일정 물의 양까지는 왁스집적량이 증가하다 감소하는 것을 확인하였고 가스 양이 많아질수록 유체의 액상 내 가벼운 탄화수소 농도 감소로 인해 왁스집적량이 증가하는 것을 확인하였다. 이 연구를 통해 각 변수들이 왁스집적 거동에 미치는 영향을 파악하였고 향후 현장 또는 현장을 모사한 실험시스템에서의 결과와 시뮬레이션 결과를 매칭하여 해저 유동관에서 왁스집적 거동을 예측하는데 효과적으로 적용될 수 있을 것으로 사료된다.

Acknowledgments

본 연구는 2014년도 산업통상자원부의 재원으로 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구 과제입니다(No. 2013251010005C).

References

- J. S. Lim, “Flow assurance technologies in oil and gas field”, Petroleum, 26(86), p4-21, (2010), (in Korean).

-

J. S. Lim, P. S. Kang, S. R. Yu, “Flow assurance technologies for mitigating wax deposition in subsea petroleum production system”, Journal of the Korean Society of Mineral and Energy Resources Engineers, 50(2), p278-296, (2013), (in Korean).

[https://doi.org/10.12972/ksmer.2013.50.2.278]

- R. Venkatesan, The Deposition and Rheology of Organic Gels, Ph.D. Thesis, The University of Michigan, U.S.A., (2004).

-

R. Bagatin, C. Busto, S. Correa, M. Margarone, and C. Carniani, “Wax modeling: There is need for alternatives”, SPE Russian Oil and Gas Technology Conference and Exhibition, pSPE 115184, (2008).

[https://doi.org/10.2118/115184-ms]

-

K. Akbarzadeh, J. Ratulowski, D. Eskin, and T. Davies, “The importance of wax-deposition measurements in the simulation and design of subsea pipelines”, SPE Projects, Facilities & Construction, 5(2), p49-57, (2010).

[https://doi.org/10.2118/115131-PA]

- C. L. arrier, H. P. Rønningsen, J. Kolnes, E. Leporcher, “Wax deposition in north sea gas condensate and oil systems: Comparison between operational experience and model prediction”, SPE Annual Technical Conference and Exhibition, pSPE 77573, 2002.

-

I. Noville, and L. Naveira, “Comparison between real field data and the results of wax deposition simulation”, SPE Latin American and Caribbean Petroleum Engineering Conference, pSPE 152575, (2012).

[https://doi.org/10.2118/152575-ms]

- S. Pan, J. Zhu, D. Zhang, A. Razouki, and M. Talbot, “Case studies on simulation of wax deposition in pipelines”, International Petroleum Technology Conference, pIPTC 13420, (2009).

-

P. Singh, R. Venkatesan, H. S. Fogler, and N. Nagarajan, “Formation and aging of incipient thin film wax-oil gels”, AJChE Journal, 46(5), p1059-1074, (2000).

[https://doi.org/10.1002/aic.690460517]

-

P. Singh, R. Venkatesan, H. S. Fogler, and N. R. Nagarajan, “Morphological evolution of thick wax deposits during Aging”, AJChE Journal, 47(1), p6-18, (2001).

[https://doi.org/10.1002/aic.690470103]

- W. W. Frenier, M. Ziauddin, and R. Venkatesan, Organic Deposits in Oil and Gas Production, U.S.A., Society of Petroleum Engineers, (2010).

-

P. A. Bern, V. R. Withers, and R. J. R. Cairns, “Wax deposition in crude oil pipelines”, European Offshore Technology Conference and Exhibition, pSPE 206-1980, (1980).

[https://doi.org/10.2118/206-1980-ms]

-

E. D. Burger, T. K. Perkins, and J. H. Striegler, “Studies of wax deposition in the trans alaska pipeline”, Journal of Petroleum Technology, 33(6), p1075-1086, (1981).

[https://doi.org/10.2118/8788-PA]

-

T. S. Brown, V. G. Niesen, and D. D. Erickson, “Measurement and prediction of the kinetics of paraffin deposition”, SPE Annual Technical Conference and Exhibition, pSPE 26548, (1993).

[https://doi.org/10.2118/26548-ms]

- F. W. Jessen, and J. N. Howell, “Effect of flow rate on paraffin accumulation in plastic, steel, and coated pipe”, Petroleum Transactions, 213, p80-84, (1958).

-

T. Bott, and J. Gudmundsson, “Deposition of paraffin wax from kerosene in cooled heat exchanger tubes”, The Canadian Journal of Chemical Engineering, 55(4), p381-385, (1977).

[https://doi.org/10.1002/cjce.5450550403]

-

A. Nazar, B. Dabir, H. Vaziri, and M. Islam, “Experimental and mathematical modeling of wax deposition and propagation in pipes transporting crude oil”, SPE Production and Operations Symposium, pSPE 67328, (2001).

[https://doi.org/10.2118/67328-ms]

-

K. Akbarzadeh, and M. Zougari, “Introduction to a novel approach for modeling wax deposition in fluid flow. 1. taylor-coutte system”, Industrial & Engineering Chemistry Research, 47(3), p953-963, (2008).

[https://doi.org/10.1021/ie0711325]

- K. Rosvold, Wax Deposition Models, Master Thesis, Norwegian University of Science and Technology, Norway, (2008).

-

L. F. A. Azevedo, and A. M. Teixeira, “A critical review of the modeling of wax deposition mechanisms”, Petroleum Science and Technology, 3(21), p393-408, (2003).

[https://doi.org/10.1081/LFT-120018528]

- S. Todi, Experimental and Modeling Studies of Wax Deposition in Crude Oil Carrying Pipelines, Ph.D. Thesis, The University of Utah, U.SA, (2005).

- Pipesim Manual, (2009), Schlumberger.

-

G. H. Couto, H. Chen, E. Dellecase, C. Sarica, and M. Volk, “An investigation of two-phase oil/water paraffin deposition”, Offshore Technology Conference, pOTC 17963, (2006).

[https://doi.org/10.4043/17963-ms]

- P. S. Kang, S. R. Yu, and J. S. Lim, “Experimental research of multiphase flow effect on wax deposition in oil production system”, Proceeding of the 98th KSMER Spring Conference, p390, (2012), (in Korean).

- F. E. Eaton, and G. Y. Weeter, “Paraffin deposition in flow lines”, Proceedings of the 16th National Heat Transfer Conference, 76-CSME/CSChE-22 (1976).

-

D. Janoff, and J. Davalath, “Application of insulation materials for deepwater subsea completion and production equipment”, Offshore Technology Conference, pOTC 14119, (2002).

[https://doi.org/10.4043/14119-ms]

- P. Huanquan, F. Abbas, and F. Per, “Pressure and composition effect on wax precipitation: experimental data and model results”, SPE Journal, 12(4), p250-258, (1997).