선박 에너지 절감을 위한 기관실 팬 제어 시스템 구축 및 알고리즘에 관한 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

최근 선박에서 에너지 절감에 대한 많은 연구가 수행되고 있다. 그러한 연구의 일환으로 선박의 고정적인 부하를 제외한 변동 부하를 파악하고 제어함으로써 선박의 에너지를 절감할 수 있다. 기관실 팬 시스템은 대표적인 변동부하 중 하나이다. 기존 선박에서는 기관실 팬을 특별한 지침 없이 실 경험에 의해 정격운전으로 운용하고 있다. 이에 본 논문에서는 기관실 팬의 특성을 파악하고, 에너지 관리 시스템 중 하나로 ERFCS(Engine Room Fan Control System) 및 ERFCS 알고리즘을 제안하였다. ERFCS는 온도 및 압력에 따라 팬의 속도를 제어하며 부하 변화에 따라 팬의 운전 대수를 1대에서 4대 사이로 조절한다. 또한 기관실 팬의 최소 회전속도를 50%로 제한하여 낮은 RPM(Revolution Per Minute)에서 기계적 마찰, 발열 등의 이유로 팬이 손상을 입거나 낮은 압력으로 팬에 서징(surging) 현상이 발생하지 않도록 한다. 제안된 알고리즘과 ISO 8861을 바탕으로 LabVIEW를 사용한 팬 제어 시스템 시뮬레이션을 개발하였다. 결론적으로, 구현된 시뮬레이션을 통해 제안된 팬 제어 시스템이 기존 사용 방식에 비해 46.4%만의 동력만으로도 운전이 가능함을 확인하였다.

Abstract

Recently, there have been many studies pertaining to reducing energy consumption on ships. As part of those studies, the energy consumption of ships can be reduced by understanding and controlling the varying loads, excluding fixed loads. In existing ships, engine room fans are usually operated based on the actual experience of the crew without any special guidelines. To realize energy reduction, we investigate the characteristics of engine-room fans, and we propose an energy- management system called the engine room fan control system (ERFCS) and the ERFCS algorithm. The ERFCS controls the fan speed depending on the temperature and pressure, where one to four fans are operated depending on changes in the load. In addition, the minimum rotation speed of the engine-room fan was limited to 50% to prevent the surging phenomenon, which is due to fan damage or low pressure resulting from mechanical friction or heating at low fan speeds. We develop a fan control system simulation model using LabVIEW that is based on the proposed algorithm and ISO 8861. Finally, we perform simulations to confirm that operation of the proposed fan control system is possible using only 46.4% of the power required by the existing method.

Keywords:

Engine room fan, Speed control, Energy reduction, Energy management system키워드:

기관실 팬, 속도 제어, 에너지 절감, 에너지 관리 시스템1. 서 론

최근 환경오염과 연료비의 상승으로 대형 선박 등에서 에너지의 절약의 필요성 및 중요성이 많이 주목 받고 있다. 하지만 에너지를 절약하는 방법과 이러한 방법을 사용하였을 경우에 절약되는 에너지양에 대한 데이터가 부족한 실정이다. 이러한 문제점들을 해결하기 위해서는 대형 선박에 적용할 수 있는 에너지 절약 방법에 대한 연구가 우선적으로 진행되어야한다. 본 논문은 제어 알고리즘을 적용하여 기관실 팬을 체계적으로 관리함으로써 전력 소모량을 감소시키고자 한다. 기존의 팬 시스템은 팬을 일정한 속도로 운전하지만, 본 논문에서 제안한 팬 제어 시스템은 상황에 따라 기관실 온도 및 공기의 질을 유지하기 위해 팬 속도를 제어한다. 최종적으로 개발된 시스템이 선박용 EMS(Energy Management System)를 구성할 수 있도록 시스템을 구축하도록 한다.

2. 기관실 팬 제어 시스템

2.1 팬 개요 및 특성

송풍기란 회전 임펠러를 구동시켜 공기를 이송하는 장치이다. 압력의 크기에 따라 토출압력 1,000mmAq(10kPa) 이하의 것들을 팬으로 규정한다. 산업분야에서 매우 폭 넓게 사용되며 에너지소비 중 무시할 수 없는 비중을 차지하고 있어 에너지 절약의 측면에서 중요성이 크다.

대부분의 팬은 전기 모터에 의해 구동된다. 정속도(constant velocity)에서 팬을 시험하고, 댐퍼(damper) 등으로 유로 내의 저항을 조절하여 체적 유량을 조절함으로써 성능을 변화시켜 시험을 반복하는 것이 일반적이다.

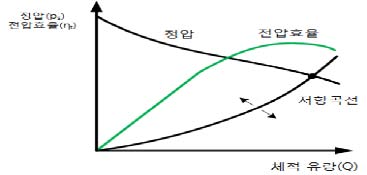

Figure 1은 축류 팬의 일반적인 특성곡선이며 팬의 특성을 알려주는 지표로 사용된다. 팬의 특성곡선은 팬의 체적유량과 상승되는 압력사이의 관계를 나타내며 x축에는 체적유량이, y축에는 팬의 압력이 표기된다.

팬의 효율은 전압을 기준으로 하는 전압효율과 정압을 기준으로 하는 정압효율이 있는데 포물선 형식으로 어느 한계까지 증가 후 감소한다.

전압(total pressure)은 입구와 출구의 전압의 차이이며 정압(static pressure)은 전압에서 동압(dynamic pressure)을 뺀 값으로 압력손실에 의해 전압과 차이가 나게 된다. 동압의 경우 운동에너지에 해당되는 압력 부분이다[1].

팬의 특성곡선에서 저항 곡선과 정압곡선이 만나는 지점이 팬의 운전점이 된다. 유로 내의 저항의 변화에 따라 저항 곡선이 변하게 되는데 이에 따라 운전점이 변화한다. 따라서 운전점이 변할 경우 효율 및 축동력이 달라진다.

팬의 특성을 분석하는 값들 중 하나로 비속도가 있다. 비속도란 비교회전속도를 말한다. 두 개의 팬이 기하학적으로 상사라면, 팬의 크기와 회전수와 상관없이 동일한 비속도를 갖는다. 즉, 비속도가 같다면 기하학적으로 상사이기 때문에 상사법칙을 사용하여 팬을 비교 분석 할 수 있다.

송풍기의 회전수가 N [rad/sec], 기체의 유량이 Q [m3/sec], 비중량이 Υ [kg/m3], 전압이 pt [Pa] 일 때, 송풍기의 비속도Ns는 식 (1)과 같다.

| (1) |

전압 pt와 유량 Q 는 보통 성능곡선상의 최고 효율점에서의 값으로 잡는다. 송풍기의 종류에 따라 좋은 효율을 낼 수 있는 비속도 범위가 다르기 때문에 비속도는 송풍기의 종류를 결정하는 데 매우 중요한 변수가 된다.

임펠러의 직경, 기체밀도가 같다고 한다면, 송풍기의 상사법칙인 송풍기법칙은 식 (2)와 같다[2].

| (2) |

식 (2)에서 유량 Q [m3/sec]는 회전속도에 비례, 압력 p[Pa](전압,정압,동압)는 회전속도 제곱에 비례하며, 동력 P[W]는 회전속도 3제곱에 비례 한다.

2.2 기관실 팬 시스템

기관실 팬 시스템은 기관실에 공기를 공급하기 위한 시스템이다. 기관실 팬은 기관실 내를 충분히 냉각시킬 수 있도록 공기를 공급해 줄 수 있어야 하며 주기관 및 발전기 등에 연소를 위한 충분한 산소를 공급해주어야 한다. 또한 선원의 작업에 지장이 없도록 산소를 공급할 수 있어야 한다[3].

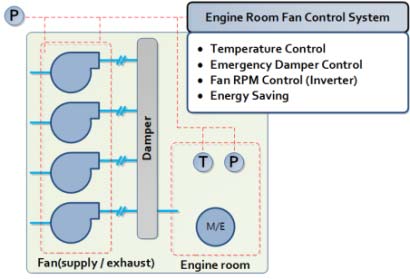

기관실 팬 시스템의 기능을 도식화하면 Figure 2와 같이 나타낼 수 있다.

기관실 팬은 선박 상부의 기관실 팬 룸(engine room fan room)에 설치되며, 덕트(duct)를 통해 기관실까지 연결된다. 기관실 내부를 순환한 공기는 연돌(funnel)을 통해 외부로 방출된다. 대부분의 기관실 팬은 정역회전이 가능하며 일반적으로 흡기 모드로 사용하나 특수한 상황에서 배기 모드를 사용하게 된다.

기관실 팬은 축류 팬으로 설치되며 원심형에 비해 효율이 높은 반면 소음이 크고 설계점 밖의 유량에 대해 효율이 급격히 떨어지는 결함이 있다. 또한 압력에 비해 유량이 큰 것이 특징이다.

Figure 3은 핀란드의 Neste oil shipping에서 운용하는 탱커선박인 MT Suula의 기관실 팬 사진이다[4].

2.3 ERFCS (Engine Room Fan Control System)

기관실 팬 제어 시스템은 에너지를 절약하기 위해 기관 실내의 온도 및 압력 값에 따라 팬의 운전대수와 속도를 조절하는 시스템이다. 기존의 기관실 팬 시스템의 경우 항상 필요한 공기량 보다 더 많은 공기량을 공급하며, 기관실의 팬 속도 제어가 불가능하였으므로 필요한 에너지 보다 더 많은 에너지를 소모하였다. 따라서 본 논문에서는 팬의 속도를 제어함으로서 배의 에너지를 절약하는 기관실 팬제어 시스템을 개발하고자 한다.

기관실 팬 제어 시스템의 개념은 Figure 4와 같다. 기본적인 개념은 팬의 속도를 조절하여 에너지 절약 및 기관실 내부의 온도를 제어한다. 위 개념에 비상시의 댐퍼 제어를 포함하여 기관실 팬 제어 시스템이 구성된다.

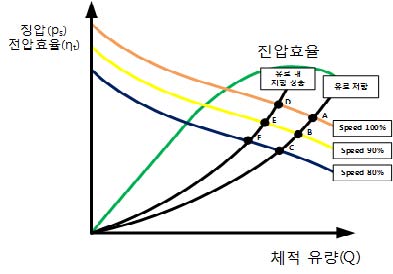

팬 속도는 기관실 필요 유량에 따라 제어되며 필요 유량은 기관실압력과 외부 대기압의 차압으로 변환될 수 있다.팬 유량을 제어하는 방법에는 댐퍼를 통해 유로의 저항을 제어하거나 가변익의 각도 제어, 인버터를 통한 속도제어가 있다. 기관실 팬은 가변익이 아니며 댐퍼를 자동제어하면 저항이 증가하여 에너지가 낭비되게 된다. 따라서 인버터를 통한 속도제어를 통해 에너지를 효과적으로 절약할 수 있다[5].

Figure 5에서 볼 수 있듯이 팬 속도가 낮아지면 팬의 정압이 낮아진다. 따라서 A점에서 B점으로 이동하였을 경우, 즉 동일한 저항일 때 속도(speed)를 100%에서 90%로 변경할 경우 송풍기 법칙에 따라 체적유량(Volumetric flow)은 10%, 축동력(Power)은 27.1%가 감소하게 된다. 외부 기체밀도는 같다고 가정한다. Table 1은 팬의 회전속도가 변화할 때 송풍기 법칙에 따른 체적유량, 압력, 축동력의 변화를 나타낸다. 실제 선박에서 인버터를 사용한 에너지 절약 양을 산정할 때, 송풍기 법칙에 의한 에너지 절약양에 팬 효율을 고려해야 정확한 에너지 절약 양을 얻을 수 있다.

3. ERFCS 알고리즘

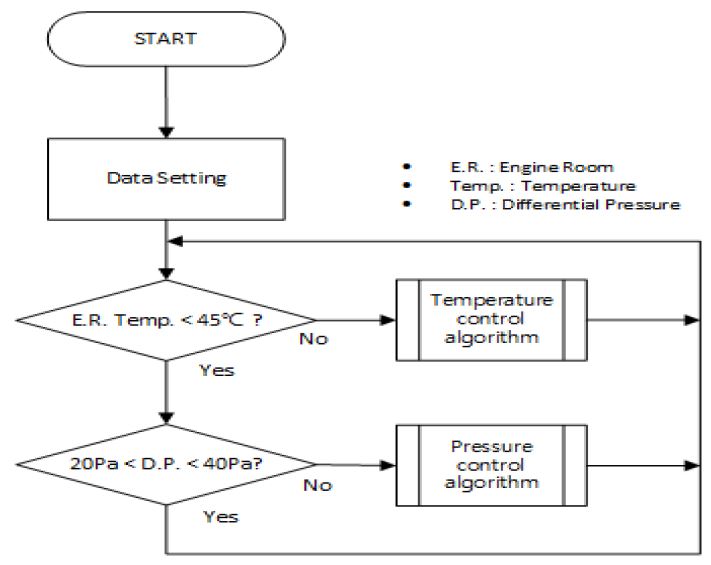

기관실은 온도 0~45℃ 사이, 기압은 100kPa 이상, 상대습도는 60% 이상이 되어야 한다[4]. 통상 선박에서는 기관실 기압과 외부 대기압의 차압 (Differential Pressure)을 양압으로 유지하도록 하여 안전성을 확보한다. 온도 값은 기관실에서 온도가 가장 높은 곳에 온도센서를 설치하여 기관실 온도의 최고값을 측정한다. 압력 값은 DPT(Differential Pressure Transmitte)를 설치하여 기관실 내부 압력과 대기압의 차압을 측정한다. 측정된 온도 값 및 압력 값에 따라 제안하는 알고리즘은 Figure 6과 같다.

ERFCS 알고리즘은 온도 및 압력 조건에 따라 팬을 제어한다. 이 때 상대습도는 항상 60% 이상이라고 가정한다.

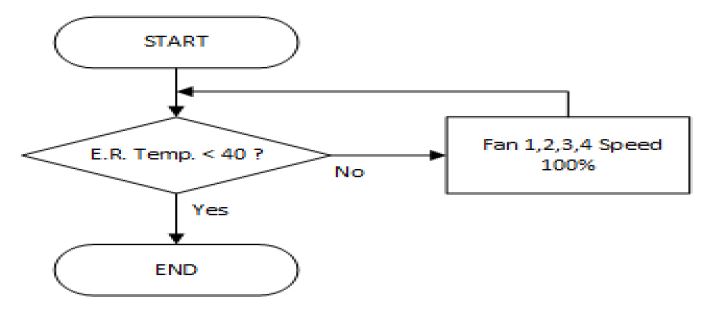

Figure 7은 온도 제어 알고리즘으로 기관실 온도를 측정하여 45℃ 이상일 경우 모든 팬을 최대속도로 운전하여 기관실 온도가 40℃ 이하가 되었을 경우 알고리즘을 종료하고 ERFCS 알고리즘으로 돌아간다. 기관실 내에 여러 곳의 온도 제어가 필요한 경우, 온도 제어 알고리즘을 추가한다.

기관실 온도의 경우, 선박의 기기에 중대한 문제를 발생시킬 수 있으므로 설정 온도 값에 여유를 주어 문제가 발생하지 않도록 제어한다.

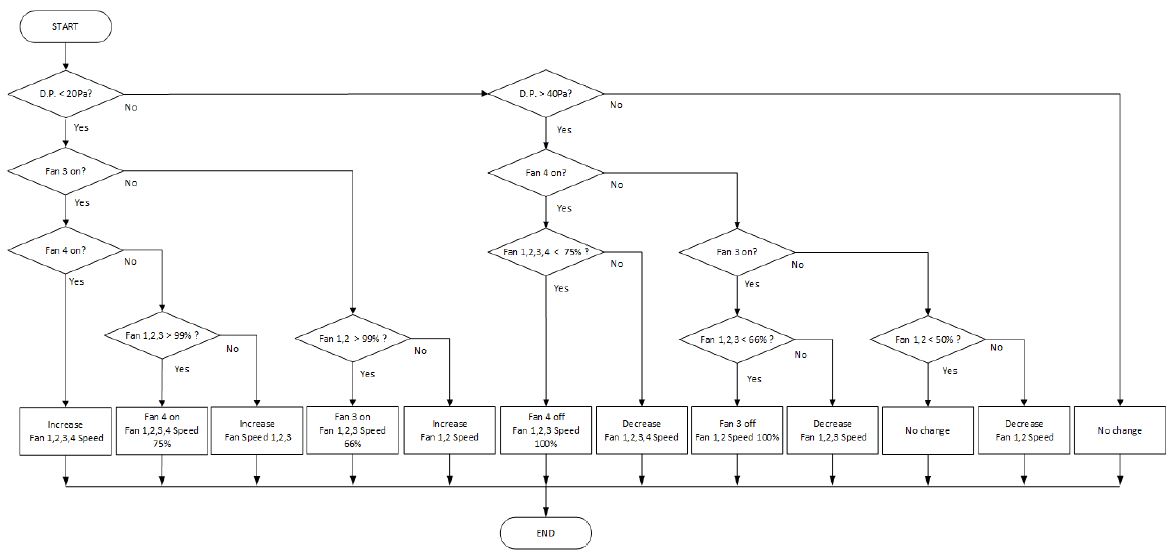

Figure 8은 압력 제어 알고리즘으로서 기관실 기압과 외부 대기압의 차로 팬 개수 및 속도를 조절한다.

축류 팬은 특성상 일정 속도 이하로 속도를 제어할 경우 팬 효율이 낮아지게 된다. 또한 속도가 매우 낮을 경우 송풍기 동작이 불안정한 서징현상이 발생할 수 있다[6].

이러한 점들은 기관실 팬의 종류 및 상태에 따라 달라진다. ERFCS 알고리즘에서는 팬의 안정성을 위해 팬의 회전속도를 50% 이하로 제어하지 않도록 알고리즘을 구성한다.

선박에서 주기관, 발전기, 보일러 등의 부하의 운전 상태가 변하거나 기관실 내부의 온도가 변화 할 경우 기관실 내부의 기압이 변하게 된다.

압력 제어 알고리즘에서 기관실 차압이 설정한 범위보다 낮을 경우에는 압력을 높여주기 위해 팬 속도 상승을 위한 알고리즘 부분이 실행되며 차압이 높은 경우에는 기압을 낮추고 에너지 절약을 위한 알고리즘 부분이 실행된다. 팬속도 상승 알고리즘 부분이 실행될 때 팬의 운전 대수는 팬의 속도에 따라 변화된다. 팬 2대의 회전속도가 99% 이상으로 운전 중일 경우와 팬 3대의 회전속도가 99% 이상으로 운전 중일 경우 추가적으로 팬 1대를 작동시킨다. 에너지 절약 알고리즘에서 팬의 운전대수가 변화되는 기준은 팬이 4대가 운전 중일 경우 회전속도 75%, 3대가 운전 중일 경우 회전속도 66% 일 때 팬을 1대 정지시킨다.

2대의 팬의 회전속도가 50%로 떨어지면 회전속도는 더이상 감소하지 않는다. 즉 식 (2)의 유량과 회전수의 공식에 따라 알고리즘 상에서 팬 1대의 유량은 반드시 기관실로 공급 된다. 1,2 번 팬은 주기관 및 청정기실 등의 주요부하의 냉각과 유량 공급을 담당하기 때문에 항상 운전되도록 제어한다.

ERFCS 알고리즘은 적용되는 선박에 따라 변형될 수 있으며 위의 설정 기준들은 개별 선박에서 설정 가능하도록 한다.

4. 기관실 필요 유량

시뮬레이션에서 기관실 팬의 용량 및 속도를 설정하기 위해 현재 기관실에서 필요한 공기유량을 산정할 필요가 있다. 기관실에서 필요한 체적유량은 식 (3)을 통해 구한다[7].

| (3) |

주기관의 필요유량 QME [m3/sec], 발전기 필요유량 QDG[m3/sec] , 보일러 필요유량 QB oil [m3/sec]로 나타내며 발열 및 기타 필요유량을 고려하여 50%의 마진을 준다.

주기관의 필요유량인 QME는 식 (4)에서 구할 수 있다.

| (4) |

PME [kW]는 주기관의 출력이며, maM [kg/kWs]은 엔진 출력 당 필요한 공기량, ρ [kg/m3]는 공기 밀도이다.

발전기 필요유량은 식 (5)에서 구할 수 있다.

| (5) |

α 는 발전기 운전 대수, PDG [kW]는 발전기의 출력이며, maD [kg/kWs]은 발전기 출력 당 필요한 공기량, ρ [kg/m3]는 공기 밀도이다.

보일러의 필요유량의 경우 식 (6)과 같다.

| (6) |

ms [kg/s]는 보일러의 스팀 생산량이며, mfs [kg/kg]는 스팀생산량 당 필요한 연료량, maB [kg/kg]는 연료량 당 필요한 공기량, ρ [kg/m3]는 공기 밀도이다.

기관실에 필요한 유량은 연소에 필요한 유량과 냉각을 위한 유량으로 나눌 수 있다. 냉각을 위한 유량의 경우 각 배의 기관실 특성에 따라 값이 달라질 수 있기 때문에 대신 연소에 필요한 유량에 1.5를 곱하여 필요유량을 산출하도록 한다[8].

5. 기관실 팬 제어 시스템 시뮬레이션

기관실 팬 제어 시스템 시뮬레이션을 통해 ERFCS 알고리즘 구현 및 성능에 대한 검증을 진행한다. 이를 위해 LabVIEW를 이용하여 시뮬레이션을 진행하였다. 시뮬레이션에 사용된 기관실 팬 사양은 Table 2와 같다.

기관실 팬이 4대가 있다고 할 시, 1대를 운행 시 2,800m3/min의 체적 유량을 확보할 수 있으며 4대를 운행 시 11,200m3/min의 유량을 얻을 수 있다.

시뮬레이션에서는 팬의 역회전은 고려하지 않는다.

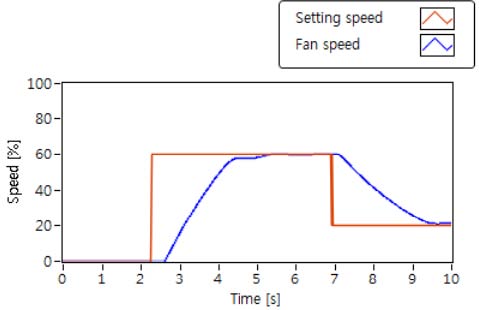

팬 모델은 신호가 주어졌을 경우 인버터를 통하여 팬이 정속도로 동작하기까지 시간지연을 가정하여 구성하였다. Figure 9에서는 기관실 팬 회전속도 신호를 0%에서 60%, 60%에서 20%로 바꾸었을 때 팬 회전속도가 변하는 정도를 그래프로 나타내었다.

기관실의 압력과 온도를 시뮬레이션하기 위해 주기관 1대와 발전기 4대, 보일러 1대를 사용한 컨테이너선을 기준으로 시뮬레이션을 진행하였다.

주기관은 디젤엔진으로 선박의 추진을 담당한다. 컨테이너선에서 부하가 가장 크며 기관실 온도 및 압력에 대한 영향이 가장 크다. 주기관의 사양은 Table 3과 같다.

발전기는 선내 전원을 공급한다. 선내 전기기기 사용에 따라 부하의 변동이 크며 주기관보다 기관실 온도 및 압력에 대한 영향이 작다. 발전기의 사양은 Table 4와 같다.

보일러는 선내에 증기를 공급한다. 연료유 같이 선박에서 가열이 필요한 곳에 증기 파이프를 통하여 증기를 공급한다. 발전기보다 기관실 온도 및 압력에 대한 영향이 작다. 보일러의 사양은 Table 5와 같다.

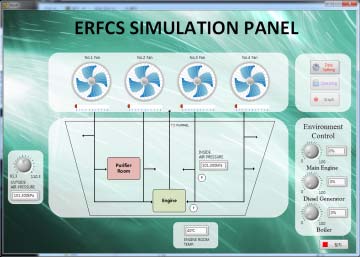

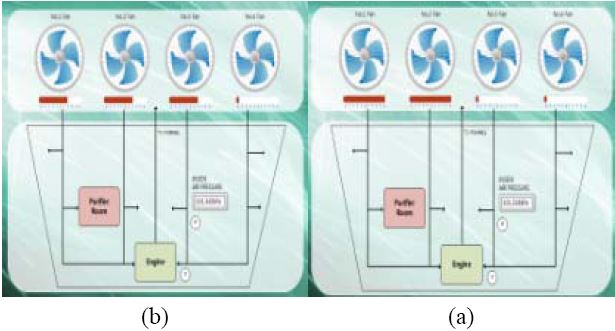

시뮬레이션의 경우 National Instruments사의 LabVIEW를 통해 수행하였으며 사용자 화면은 Figure 10과 같다.

사용자화면에서는 주기관, 발전기, 보일러의 부하 및 외부 대기압을 실시간으로 설정할 수 있으며 시뮬레이션 관련 값들을 확인할 수 있다. 시뮬레이션은 데이터 설정 화면에서 데이터 값을 입력하여 원하는 환경을 구성한 후 시뮬레이션을 실행한다. 시뮬레이션 결과 값의 경우 인디케이터 및 그래프를 통해 값을 확인할 수 있다.

6. 시뮬레이션 고찰 및 분석

기존 선박의 팬 시스템은 모든 팬을 on/off로 제어한다. 만약 팬이 공급하는 유량보다 기관실에서 소모되는 공기량이 많을 시, 추가적으로 팬을 운전한다. 제안하는 ERFCS와 기존 선박의 팬 시스템의 소모 전력량을 비교하기 위해 선박 부하 중 주기관 부하를 50%, 발전기부하를 50%, 보일러 부하를 50%로 설정하였다. 이와 같은 부하 조건에서 기관실 양압 유지를 위해 필요한 팬 유량은 5236.96m3/min이다. 시뮬레이션에서 외부 대기압은 101.3kPa, 기관실 온도 값은 40℃로 고정되어있다.

Figure 11의 좌측 (a)는 기존의 팬 시스템으로서 팬은 정격 회전수를 유지한 채 2대가 운전되고 있으며 이에 따라 5,600m3/min 의 유량이 일정하게 기관실에 공급되고 있다.

반면에 우측의 에너지 절감을 위한 기관실 팬 제어 시스템의 경우 기준 압력차를 유지하기 위하여 3대가 66.3%의 회전속도로 운전되고 있으며 5586m3/min의 유량이 기관실에 공급되고 있다. 이를 송풍기법칙에 관한 수식 (2)에 대입하면 기존 팬 시스템의 동력(L)은 120kW이며 제안하는 팬 제어 시스템 동력은 52.93kW에 연구 [9]에 따른 인버터 손실인 2.785kW를 더해 55.715kW로 기존의 선박 대비46.4%만의 동력만으로 운전된다.

시뮬레이션의 알고리즘 분석을 위해 선박의 부하 중 가장 큰 부하인 주기관의 부하를 조절하여 기관실 기압과 외부대기압의 차압 변화 및 팬의 속도 변화 그래프와 전력소비량 그래프를 표시하였다.

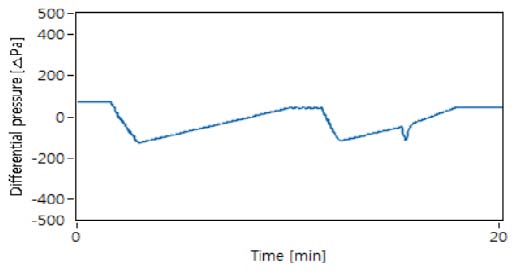

Figure 12는 발전기부하를 45%, 보일러 부하를 50%로 유지한 채, 주기관의 부하를 15%에서 40%, 40% 에서 60%로 변경할 때 차압의 변화를 나타낸 그래프이다. ERFCS 알고리즘은 기관실이 대기압을 기준으로 하였을 때 40~60Pa의 범위의 양압을 가지도록 동작해야한다. 위 그래프를 통해 기관실 압력이 40~60Pa의 양압으로 제어됨을 알 수 있다.

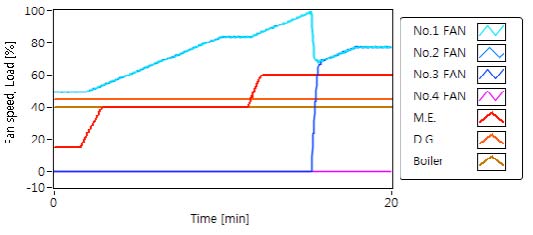

Figure 13은 Figure 12와 같이 주기관의 부하 변화에 따른 팬 속도의 변화 그래프이다. 1,2번 팬은 회전속도가 같기 때문에 하나의 선으로 나타난다. 1,2번 팬의 회전속도가 99% 이상이 되었을 경우, 3번 팬이 작동하며 3대의 회전속도가 66%에서 다시 상승하는 것을 확인할 수 있다.

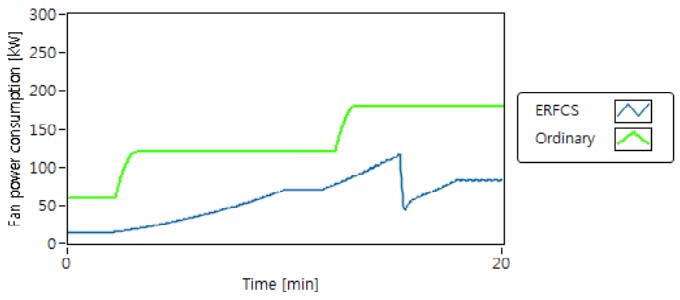

Figure 14는 기존 선박의 경우와 ERFCS 알고리즘을 적용한 선박의 전력 소비량을 비교한 그래프이다. 식 (2)의 송풍기 법칙에 따라 회전속도가 낮을수록 전력 소비량이 적어지며, 이에 따라 ERFCS 알고리즘을 적용한 선박이 기존의 선박에 비해 큰 폭으로 전력을 절약하고 있는 것을 보여 주고 있다. 회전속도가 낮을수록 에너지를 많이 절감할 수 있으나 팬의 회전수를 무리하게 낮춘다면 기계적 마찰 또는 발열 등의 이유로 오히려 팬의 손상을 입거나 송풍기 동작이 불안정한 서징 현상이 발생할 수 있다. 따라서 팬의 속도를 조절할 때 팬의 토출압력이 하한치 미만으로 내려가지 않도록 팬을 제어해야 한다.

7. 결 론

본 논문에서는 기관실 팬의 특성 분석 및 기존의 기관실 팬 제어 방식과 ERFCS 알고리즘에 따른 제어 방식을 비교하였다. 또한 실험 결과를 통해 기존의 on/off 제어 방식에 비해 인버터를 사용한 ERFCS 알고리즘을 통한 제어방식이 효율적임을 확인하였다. 본 논문에서 제안한 팬 제어 시스템은 선박뿐만 아니라 기타 팬 제어 시스템을 필요로 하는 산업에 적용할 수 있다. 추후 연구를 더욱 진행하여 HILS를 기반으로 실험이 이루어진다면 더욱 최적화된 알고리즘을 얻을 수 있을 것이라 생각된다.

Acknowledgments

본 연구는 미래해양기술개발 사업의 ‘그린선박용 EMS 개발’ 및 삼성탈레스의 ‘CODOG/CODLOG 추진 및 추진보기 계통 시뮬레이터 개발’ 연구 지원으로 수행된 연구결과입니다.

References

- J. W. Kim, “Method of fan testing and rating”, Korean Journal of Air-Conditioning and Refrigeration Engineering, 23(2), p123-142, (1994), (in Korean).

- J. E Räsänen, and E. W. Schreiber, Using Variable Frequency Drives (VFD) to save energy and reduce emissions in newbuilds and existing ships, White paper, ABB Marine and Cranes, Apr), (2012.

- Engine room ventilation, Application and Installation Guide, Caterpillar, (2012).

- J. Lahtinen, and K. Saarinen, Engine Room Pressure Measurements Onboard MT Suula, University of Vaasa, Report 162, (2010).

- A. Ekman, P. Degens, R. Morton, and S. Scott, “Focus on Cold Storage Evaporator Fan VFDs Is a Market Transformation Success”, 2003 ACEEE Summer Study on Energy Efficiency in Industry, (2003).

- E. B. Shin, “Stall and counter-measure for large size axial-flow fan”, Proceedings of the Fluid Machinery Research and Development Conference, p70-77, (1998), (in Korean).

- S. V. Giannoutsos, “Evaluation of energy savings from the application of variable frequency drives to E/R ventilation fans and cooling sea water pumps onboard tanker vessels”, Proceedings of the 5th MARINELIVE International Workshop on Prime Movers, (2013).

- Shipbuilding — Engine-room ventilation in diesel-engined ships — Design requirements and basis of calculations, ISO 8861, (1998).

- J. B. Maxwell, “How to avoid overestimating variable speed drive savings”, Proceedings of the Twenty-Seventh Industrial Energy Technology Conference, pESL-IE-05-05-05, (2005).