선박용 디젤엔진의 2단과급 시스템설계를 위한 매칭성능 예측

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

국제해사기구(IMO)에서는 선박으로부터의 대기오염방지를 위한 규제와 여기에 더하여 지구온난화의 방지를 위한 규제가 이미 시행되고 있거나 또는 논의 중에 있다. 따라서 고효율 친환경에 대한 요구들을 동시에 만족시킬 수 있는 대책이 요구된다. 디젤엔진에 있어서 밀러 사이클의 채택이 NOx 저감과 열효율향상을 동시에 꾀할 수 있는 방법으로 많은 관심을 받고 있다. 그러나 이 방법은 높은 급기압력이 요구되며 그 대책의 하나로 2단과급에 의한 방법이 주목을 받고 있다. 2단 과급시스템을 이용하면 고과급의 효과는 물론 여기에 바이패스기술과 밀러사이클을 이용하면 특정 부하영역에서의 성능향상 등 더욱 다양한 성능개선을 이룩할 수 있다. 그러나 2단 과급시스템의 디젤기관은 그만큼 구조가 복잡하게 되어 과급기 최적 매칭 등 시스템의 최적설계가 매우 복잡하고 어렵게 된다. 따라서 설계초기단계에서 이러한 다양한 방법들의 개선효과를 정량적으로 확인하고 또한 최적조건을 검토할 필요가 있다. 본 연구에서는 과급 시스템의 최적 설계를 위한 시뮬레이션 프로그램을 개발하였으며, 개발 된 프로그램의 신뢰성을 확인하고 이 프로그램의 활용방법에 관하여 고찰한 결과를 보고한다.

Abstract

The International Maritime Organization (IMO) has adopted several regulations for the prevention of air pollution from ships. In addition, there is a requirement for shipping liners to reduce greenhouse gas emissions. Accordingly, we need to take measurements to ensure that the steps taken are both efficient and environmentally friendly. It has been determined that the application of the Miller cycle in diesel engines has the effect of both reducing the amount of NOx and improving thermal efficiency. However, this method requires a considerably larger charge air pressure. Therefore, we consider a two-stage turbo-charging system, which not only results in a high charging pressure, but also improves the part load performance with an exhaust-gas bypass system or the application of the Miller cycle. Because of complications associated with the two-stage turbo-charging system, it is complex and difficult to realize a design that optimizes matching between diesel engine and turbo-chargers. Accordingly, it is necessary to perform a quantitative analysis to determine the effects and optimal conditions of these different systems in the early stage of system design. In this paper, we develop a simulation program to model these systems, and we verify that the results of this program are reliable. Further, we discuss methods that can be employed to improve its efficiency.

Keywords:

Air pollution prevention, Marine diesel engine, Two-stage turbo-charging, Exhaust gas bypass, Matching performance키워드:

대기오염방지, 선박용 디젤엔진, 2단 과급, 배기가스 바이패스, 과급기 매칭성능1. 서 론

선박으로부터의 대기오염방지를 위한 규제와 관련하여 NOx에 대하여는 2016년 1월부터 한층 강화된 TIER Ⅲ가 적용될 예정이다. 여기에 더하여 지구온난화의 방지대책으로서 CO2 감축에 관한 요구가 강화되어 EEDI, EEOI 등으로 정의되는 규제가 선박을 대상으로 이미 시행되고 있거나 또는 논의 중에 있다. 따라서 고효율 친환경에 대한 요구들을 동시에 만족시킬 수 있는 대책을 모색하는데 관심이 집중되고 있다[1]—[4].

디젤엔진에 있어서 밀러 사이클의 채택이 NOx 저감과 열효율향상을 동시에 꾀할 수 있는 방법으로 많은 관심을 받고 있다. 그 이유는 밀러 사이클은 유효압축비를 감소시킴으로써 저압축 고팽창을 실현시켜 열효율의 향상을 도모함과 동시에 연소실 내의 온도를 감소시켜 NOx의 배출을 감소시킬 수 있기 때문이다. 그러나 이 방법은 체적 효율의 저하로 감소된 엔진동력을 유지하기 위해서는 매우 높은 급기압력이 요구된다. 따라서 고과급의 대책으로 과급기의 종합효율의 향상과 함께 압축기의 압력비를 향상시키기 위한 노력이 계속되어 왔다. 그 대책의 하나로 2단과급에 의한 방법이 주목을 받고 있다. 2단 터보과급방법은 오래전부터 연구되어 왔으나 다시 주목을 받는 이유는 고과급 엔진의 과급기 특성상 전 부하영역에서 양호한 운전성능을 얻는 것은 한계가 있으나 저부하, 부분부하 및 전부하에 각각 적합시킨 매칭기술을 이용함으로서 넓은 범위에서 운전성능을 향상시킬 수 있기 때문이다.

2단 과급시스템의 디젤기관은 특정 부하영역에서의 성능향상을 위하여 다양한 방법들을 이용하는 것이 가능하기 때문에 급배기 매니폴드가 복잡하여 매니폴드의 최적 설계는 물론 과급기 최적 매칭 또한 매우 어렵게 된다. 따라서 이러한 다양한 방법들의 개선효과를 정량적으로 확인하고 또한 최적조건을 설계초기단계에서 검토할 필요가 있다. 본 연구에서는 2단 과급 시스템의 최적설계를 위한 시뮬레이션 프로그램을 개발하였으며, 배기가스 바이패스밸브(Exhaust gas bypass valve, EGB)를 가지고 있는 과급시스템과 1단 및 2단 과급시스템의 매칭계산에 이용될 수 있도록 하였다. 개발된 프로그램의 계산결과와 엔진제작자의 예측결과를 비교하여 이 프로그램의 신뢰성을 확인하고 또한 이 프로그램의 활용방법에 관하여 고찰하고자 한다.

2. 2단과급시스템의 구성과 특징

EGR, Miller cycle의 채택 등과 같은 NOx 저감 대책기술로 알려져 있는 방법들은 높은 급기압력이 요구된다. 2단과급시스템은 높은 급기압력이 가능함은 물론 평균유효압력의 증대로 고출력을 얻을 수 있는 장점이 있다. 그러나 부분부하에서의 효율은 일반적으로 저하하게 된다. 한편, 최근 선박운항중의 연료절감을 위한 방법으로 감속운항(Slow steaming)이 주목을 받고 있으나, 이를 위해서는 저속 운전시 소기압력의 증가가 요구된다. 저속·저부하시 소기압력을 높이는 방법으로 다양한 방법이 연구되고 있으며, 그 방법 중 하나로 다수의 과급기가 설치된 대형 엔진에서 저부하에서 과급기 일부를 차단하여 소기압력을 증가시키는 과급기 차단 방법(Turbocharger Cut-out)이 있다. 또 다른 방법으로는 배기가스를 바이패스 시키는 방법(EGB system) 그리고 터빈노즐면적 가변기술(Variable geometric turbine, VGT) 등이 있다.

이와 같이 2단 과급시스템을 이용하면 고과급의 효과는 물론 그 이외에도 엔진의 성능을 부분적으로 개선할 수 있다. 2단과급시스템의 이용효과는 다음과 같이 요약 정리할 수 있다. (1) 높은 급기압력과 과급효율을 얻을 수 있어서 연료소비율이 향상된다. (2) 넓은 유량범위와 높은 압축기 효율을 얻을 수 있다. (3) 압력비 배분에 의해서 압축기의 기계적 부하가 감소되고 기계효율이 향상된다. (4) 1단 과급방식에 비해 부분부하에서의 성능개선방법이 다양하다.

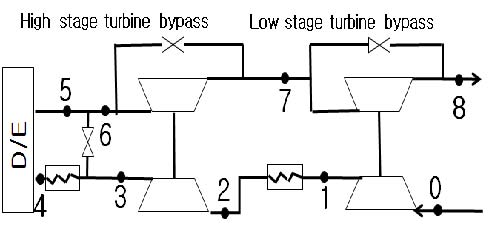

Figure 1은 이러한 2단 과급시스템의 구성을 나타낸다. 높은 압력을 얻기 위해서 2개의 과급기를 직렬로 연결하고 있으며 고온고압의 공기를 냉각하기 위해 고·저압 압축기 사이에 중간 공기냉각기가 있다. 또한 흡입밸브의 타이밍과 양정을 조절하는 기구인 밸브개폐시기 가변장치(Variable valve timing, VVT), 공급공기바이패스장치(Air boost bypass) 및 배기가스 바이패스장치 등을 이용할 수 있다. 저부하시 흡기압력(Boost pressure)을 높이고 압축기 서징 마진을 개선시키고 고부하시에는 배기가스를 고압터빈과 병렬로 연결된 바이패스밸브를 이용하여 방출시킴으로써 연소실 압력과 흡기 압력의 제한치를 초과하지 않도록 한다. 또한 VVT시스템을 사용하여 밸브타이밍을 조절하여 저부하시 성능을 개선한다. 즉, 이러한 방법들을 사용하여 2단 터보과급엔진의 운전성능을 다양하게 개선시킬 수 있다[5]—[6].

3. 터보과급시스템의 매칭성능 예측프로그램

엔진의 요구 성능을 만족시키기 위해서는 엔진과 과급기의 매칭이 무엇보다도 중요하다. 엔진의 목표출력과 토크를 만족시키기 위해 터빈과 압축기 특성선도 및 엔진설계 조건에서의 기관 흡·배기 데이터를 예측하고 최적의 과급기를 선정하는 것이 과급기 매칭계산의 목적이다.

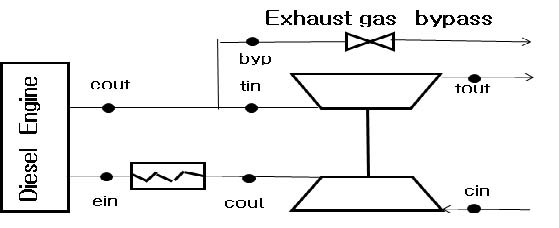

본 연구에서는 선박용 대형저속 2행정사이클 디젤엔진을 적용대상으로 하여, 저속영역에 적합시키기 위하여 배기가스 바이패스 방법을 이용하는 엔진시스템을 가상하였다. 이 시스템의 전체 개략도를 Figure 2에 보인다. 이 과급시스템의 매칭계산 과정을 정리하면 다음과 같다. 단, 중간냉각기의 출구 온도는 주어진 온도를 만족하는 성능을 가진 것으로 가정하였다.

- ① 엔진의 기본 특성 데이터와 제원 등을 이용하여 주어진 운전조건에서의 공급연료유량 mf와 엔진입구유량mein 및 엔진출구유량 meout를 구한다.

| (1) |

| (2) |

| (3) |

여기서 Pe :엔진출력 , be :연료소비율, le :공기소모율.

- ② 압축기 특성 선도(Figure 3 참조)에서 엔진입구유량mein이 동일한 선상에서 임의의 작동 점 한 점을 가정하여 이 작동점에서의 압축기 입출구의 압력비(πc = Pcout /Pcin ) 및 압축기 효율 ηc를 구한다. 급기메니폴드에서의 압력손실은 무시한다. 즉 Pcout = Pein 이다.

- ③ 엔진을 오리피스로 가정하여 엔진을 통과하는 유량이 엔진출구유량(meout )과 같게 되는 엔진출구 압력 Peout을 엔진전후 압력비 πeng (= Peout /Pein )를 이용하여 계산한다.

| (4) |

여기서 Seffeng는 엔진의 유효통과 면적이며, πeng는 압력비이고, ψ(π) 는 다음과 같이 정의된다.

- ④ 에너지 보존의 식으로부터 엔진출구 온도 Teout 즉, 터빈입구온도 Ttin를 구한다.

| (5) |

여기서, Hl : 연료의 저 발열량, αexh : 배기에너지계수.

- ⑤ 터빈을 오리피스로 가정하여 유량을 구하는 식을 사용하여 팽창비(πt = Ptin /Ptout )를 구한다.

| (6) |

여기서 Sefft는 터빈의 유효통과 면적이다. 터빈 특성 선도상에서의 터빈 팽창비(πt )와 유량계수(αt ) 및 터빈효율(ηt )의 관계를 이용하면 유효 터빈면적(Sefft ) 및 과급기종합효율(ηtc)도 구할 수 있다.

- ⑥ 팽창비를 구한 다음 에너지 평형관계를 이용하여 압축기의 새로운 압력비(πc )n를 구한다.

| (7) |

- ⑦ 계산결과로 얻어지는 압축기의 새로운 압력비(πc)n가 계산초기 가정한 초기 압력비(πc)와 같아질 때까지 반복계산을 수행한다.

이 계산과정의 프로그래밍은 엑셀파일을 이용하여 작성하였으며, 계산결과의 신뢰성을 확인하기 위하여 엔진제작자의 예측결과와 비교, 분석하였다. 또한 다양한 조건에서 변화되어지는 과급기의 성능변화를 분석 고찰하였다.

Table 1과 Table 2는 각각 대상 디젤기관과 과급기의 제원이다. Figure 3은 매칭 시뮬레이션 결과의 압축기 작동점을 압축기 특성 선도에 나타낸 것이다. 비교를 위하여 엔진 제작자의 실험결과도 함께 나타내고 있다.

압축기 특성곡선 상에서 ●표식은 각각 부하 50, 75, 90, 100%에서의 필자들의 계산결과를 나타내었고, 비교를 위하여 엔진제작자의 예측결과를 ○표식으로 나타내었다. 그리고 실선은 실험결과에 의한 각 부하에서의 운전 작동 점을 연결한 것이다. 그림으로부터 필자들의 계산결과는 압력비와 유량 모두 비교적 양호한 것으로 판단된다.

배기에너지를 이용하는 터보과급시스템의 경우 고 부하에서의 성능을 중요시하면 저 부하를 포함하는 부분부하에서의 성능저하를 피할 수 없다. 그래서 고 부하에서의 성능을 유지하면서 부분부하에서의 성능저하를 방지하기 위해서는 과급기의 성능을 부분부하에 매칭시키고 고부하에서는 배기가스를 바이패스 시키는 방법을 이용한다. Figure 3에는 바이패스밸브가 닫혔을 때의 작동 점을 × 표식으로 함께 나타내고 있다.

Figure 3의 압축기 특성곡선에서 알 수 있는 바와 같이 EGB 밸브를 이용하는 시스템에서는 전 부하 운전조건에 매칭된 과급기보다 용량이 작은 과급기를 선택하여 저부하와 부분 부하 시 압력비를 높여서 저 부하 시와 부분 부하시 압축기효율이 높고 서징마진이 줄어드는 효과를 얻는다. 그러나 전 부하에서는 소기압력이 과대하게 증가하여 실린더 내 최대폭발압력이 제한치 이상으로 과도하게 높아지게 되기 때문에 배기가스를 바이패스 시켜서 최고압력을 저하시킨다.

4. 2단 과급시스템의 매칭성능 예측

2단 과급기의 전체효율은 고압 압축기와 저압 압축기의 압력비 배분에 많은 영향을 받는다. 이러한 압력비 배분은 터빈 면적에 의해 결정되어진다. 그러므로 효율적인 압력비 배분을 위해서는 먼저 최적의 터빈 면적을 구해야한다. 그런 다음 계산된 고·저압 터빈 면적으로 2단 과급 매칭계산을 수행한다[7]—[8]. 본 연구에서는 Figure 1에 보인 바와 같은 2단 과급을 이용하고, 고·저압 바이패스 밸브가 설치된 시스템을 대상으로 하였다.

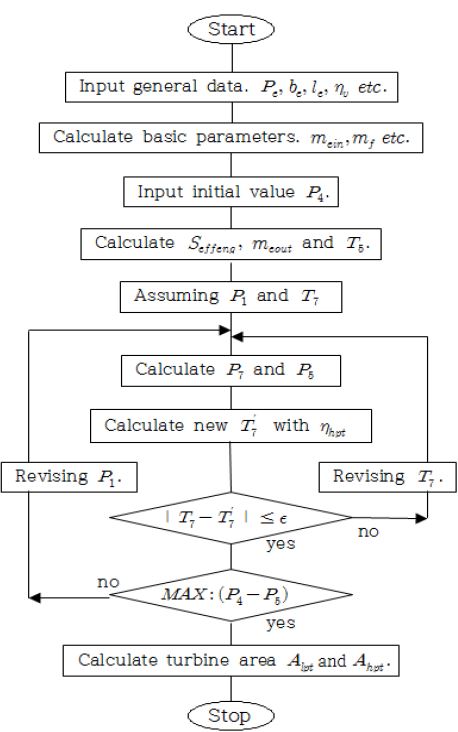

(1) 최적의 터빈 면적 구하는 방법

최적의 터빈 면적을 구하는 계산과정을 요약하면 아래와 같다. Figure 4에 이 계산과정의 flow chart를 나타낸다.

- ① 엔진 입구압력 P4를 가정하고, 식(5)와 같은 방법으로 엔진 출구온도 T5를 구한다.

- ② 저압압축기 출구압력 P1과 저압터빈 입구온도 T7을∖가정하여 저압터빈 입구압력 P7을 구한다.

| (8) |

- ③ ②에서 구한 저압터빈입구압력 P7을 이용하여 고압터빈입구압력 P5를 구한다.

| (9) |

- ④ 고압터빈 효율을 이용하여 저압터빈 입구온도 T'7를 구하고, ②에서 가정한 저압터빈 입구온도 T7과 같게 될 때까지 반복 계산하여 저압터빈 입구온도 T7을 구한다.

| (10) |

- ⑤ 엔진전후 압력차(P4 -P5 ) 가 클수록 과급도가 높고 최적의 효율을 가지므로 이 차이가 가장 큰 경우까지 저압압축기 출구압력 P1을 재설정하고 반복계산하여 최적의 고압터빈 면적 Ahpt과 저압터빈 면적 Alpt를 구한다.

| (11) |

| (12) |

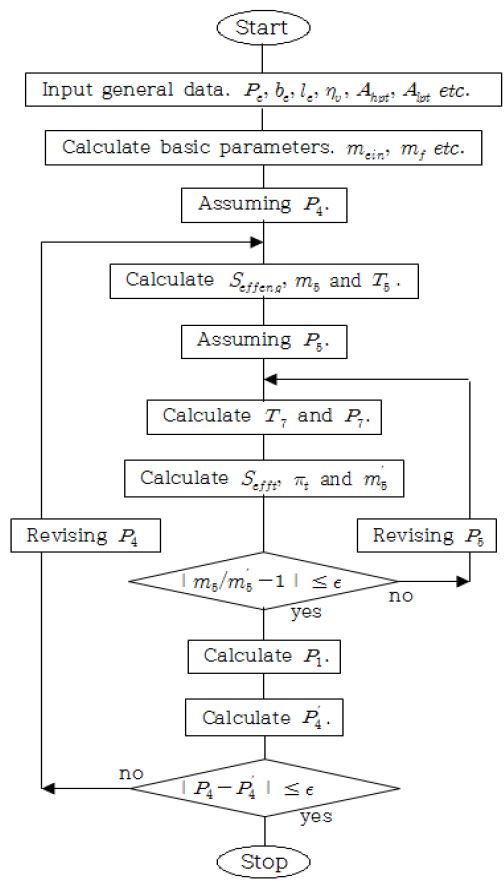

(2) 2단 과급시스템 매칭 방법

최적의 효율을 가질 때의 고압과 저압터빈 면적을 이용하여 2단 과급 매칭하는 방법은 아래와 같다. Fig. 5는 이 계산과정을 나타낸 것이다.

- ① 엔진 입구압력 P4를 가정하고, 엔진 입구유량 m4와 터빈입구 유량 m5 및 식 (5)와 같은 방법으로 엔진출구온도 T5를 구한다.

- ② 바이패스유량을 포함한 고·저압측 터빈유량 m5와 m7이 동일하다는 조건을 이용하고 고압터빈 입구압력P5을 가정하고 고압터빈 효율(ηhpt )을 이용하면 고압터빈 출 구온도 T7을 구할 수 있음으로 이 관계를 이용하면 저압터빈 입구압력 P7을 구할 수 있다.

| (13) |

| (14) |

- ③ ①에서 가정한 엔진 입구압력 P4로부터 구한 고압터빈 유량 m5와 입출구 조건에 의한 고압터빈 유량 m′5가 같게 되도록 고압터빈 입구압력 P5를 반복 계산하여 구하고 고압터빈유량 m′5 를 구한다.

| (15) |

- ④ 터빈사이의 팽창비 분배를 계산하고, 과급기 에너지 평형식을 이용하여 고·저압 압축기 각각의 압축비를 얻을 수 있다. 아래의 식을 사용하여 저압 압축기 출구압력 P1을 구한다.

| (16) |

- ⑤ 아래의 식에서 엔진 입구압력 P′4 를 구한다.

| (17) |

- ⑥ 위식을 통해 구한 엔진 입구압력 P′4 와 처음 가정한 엔진입구압력 P4가 수렴할 때까지 엔진입구압력 P4를 재설정하여 반복 계산한다. 위의 과정을 통해 매칭운전 점의 유량, 압력 및 온도를 구할 수 있다.

Table 3은 과급기 효율을 가정하여 얻은 최적의 터빈 면적 계산결과를 나타낸 것이다. 압력이 높은 고압측 터빈의 유효면적이 작게 나타나고 있음을 알 수 있다. 매칭계산에 있어서 대상엔진은 1단 과급시스템의 경우와 동일한 사양의 엔진을 사용하는 것으로 가정하였다.

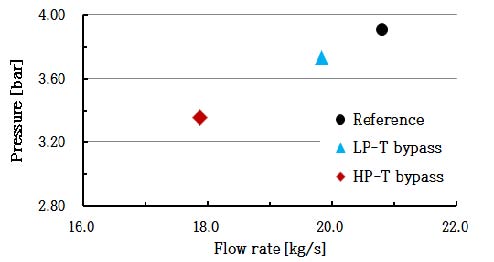

Figure 6은 고압 바이패스와 저압바이패스를 각각 이용한 경우의 결과를 나타낸다. 계산의 편의를 위하여 바이패스 유량을 고정하여 계산하였으며 그림은 각각의 바이패스 유량을 5 kg/s로 하였을 때의 결과이다. 배기바이패스 밸브를 이용할 경우 소기압력과 공기유량은 모두 감소하나 그 영향은 고압측 바이패스 밸브를 이용하였을 때 더 크게 나타나고 있다. 따라서 고부하시 과도한 실린더 폭발압력의 상승을 제한하기 위해서는 영향이 큰 고압 바이패스의 이용이 저압 바이패스보다 더 효과적 인 것을 알 수 있다.

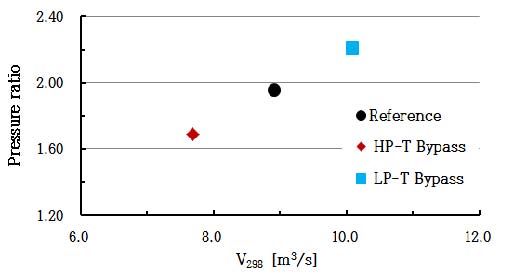

Figure 7은 시뮬레이션을 통한 고압측 압축기 선도 상에 고·저압 바이패스 밸브를 이용한 경우의 영향을 나타낸다. 저압터빈 바이패스로 인해 고압 압축기는 높은 스피드로 운전되고 그로인해 압력비와 유량이 모두 증가하는 것을 알 수 있다. 고압터빈 바이패스의 경우는 유량이 감소하게됨을 나타내고 있다.

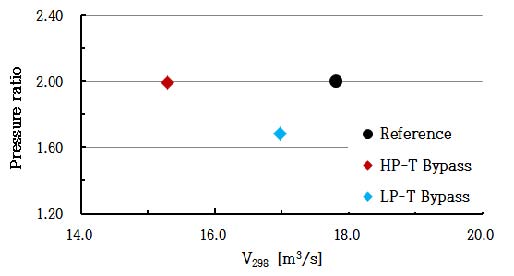

Figure 8은 시뮬레이션에 의한 저압측 압축기선도 상에 고·저압 바이패스에 의한 작동 점의 변화를 나타낸 것이다. 고압측 바이패스의 경우 유량의 감소가 크게 되지만 압력비의 변화는 거의 없다. 그러나 저압 바이패스의 경우 유량과 압력비 모두 감소하는 경향을 나타내고 있다.

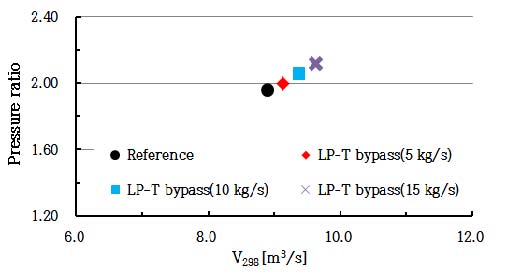

Figure 9는 바이패스 되는 배기가스 양을 조절하였을 경우 고압 압축기 특성곡선상의 작동 점 변화를 나타낸 것이다. Figure 7과 비교할 때 작동점의 변화는 바이패스 유량에 비례하는 것으로 판단된다.

Figure 7, 8 및 9의 계산결과는 작동점의 이동에 미치는 설계인자의 영향과 경향이 엔진제작자의 예측결과[9]와 비교하여 잘 일치하는 것으로 확인되었다. 따라서 본 연구에서 개발한 2단 과급시스템의 시뮬레이션 프로그램의 신뢰성이 확인되었다고 할 수 있으며, 과급시스템의 성능개선에도 활용될 수 있을 것으로 판단된다.

5. 결 론

과급시스템의 성능을 예측할 수 있는 1, 2단 과급기 매칭 계산 프로그램을 개발하여, 계산결과와 엔진제작자의 예측결과와의 비교를 통해 개발된 프로그램의 신뢰성 및 타당성을 확인하였다. 개발된 프로그램은 설계초기단계에서 1, 2단 과급시스템 및 각각의 배기바이패스 밸브 등의 효과를 예측 하는 데 이용될 수 있다고 판단된다.

이상의 연구결과를 요약하면 다음과 같다.

- (1) 1단 과급시스템의 경우 배기가스 바이패스 밸브를 이용한 과급기 매칭을 통해 넓은 운전 영역에서의 성능(연비)향상을 도모할 수 있다.

- (2) 2단 과급시스템의 경우 고압바이패스를 이용할 경우 저압바이패스보다 고부하시 실린더 폭발압력을 제한할 수 있고 고압 압축기에서는 저압 바이패스를 사용하여 높은 회전수에서 운전되고 높은 압력비를 얻을 수 있다.

- (3) 2단 과급의 경우 1단 과급에 비해 압력비, 압축기 출구온도, 터빈 입구압력이 낮아지기 때문에 열 부하 및 기계적인 응력이 줄어들고 엔진 전후 압력차가 증가하여 펌프손실의 감소내지 압입효과로 연료 소비율이 감소할 것으로 예상된다.

References

- E. Codan, “IMO III Emission Regulation: Impact on the Turbo-charging System”, CIMAC Congress, Paper NO. 139, (2010).

- C. Wirth, “Emission Reduction for MaK Engines”, Proceedings of the Marine Propulsion Conference, (2009).

- ABB, “The Power2 miracle-NOx down, power up, fuel down”, ABB Technical Information.

- C. Wlk, “Reducing emissions using 2-stage turbo charging”, Wartsila Technical Journal, (2008).

- T. Raikio, B. Hallback, and A. Hjort, “Design and first application of 2-stage turbocharging system for medium speed diesel engine”, CIMAC Congress, Paper no. 082, (2010).

- C. Wik, and B. Hallback, “Utilisation of 2-stage turbo charging as an emission reduction mean on a wartsial 4 stroke medium speed diesel engine”, CIMAC Congress, Paper no. 101, (2007).

- N. Watson, Turbocharging the Internal Combustion Engine, The Macmillan Press Ltd, (1982).

- Y. Cui, Z. Hu, K. Deng, and Q. Wang, “Miller-cycle regulatable two-stage turbocharging system design for marine diesel engines”, Journal of Engineering for Gas turbine and power, 136, (2014).

- G. Fitzky, M. Bothien, S. Zbinden, E. Codan, and S. Voegeli, “Testing and qualification of two-stage turbo- charging systems”, Proceedings of the 9th International Conference on Turbochargers and Turbocharging, (2010).