2행정 대형 디젤엔진의 성능향상을 위한 연료첨가제의 실험적 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

IMO MEPC에서는 지구온난화를 늦추기 위해서, 선박에서 배출되는 GHG(Green House Gas)인 CO2를 줄이기 위한 방안으로 선속을 다운시켜 운항할 것을 제안한바 있으며, 해운회사에서도 연료비 절감을 위해서 자발적으로 감속운항(Low steaming)을 하고 있어, 국제항해에 종사하고 있는 대부분의 컨테이너선들이 감속운항을 하고 있다. 또한, 날로 증가되고 있는 해운 물동량 증가로 선박의 연료비 부담이 증가되고 있어 연료비 절감 기술개발이 절실히 요구되고 있다.

따라서 본 연구에서는 디젤엔진의 성능을 향상시킬 수 있는 연료첨가제(유용성 칼슘계 유기금속화합물)를 일정량 투입(사용 연료량의 0.025%) 하여 연료비를 절감하는 방법을 시도하였다. 실험의 정확도를 위해서 육상 발전소에 설치된 2행정 대형 디젤엔진을 실험 대상으로 하였다. 실험 엔진의 부하는 저, 중 및 고 부하(50, 75, 100%)로 나누어서 실시하였으며, 연료첨가제의 투입 전과 투입 후의 엔진성능(출력, 연료소비율, 최고연소압력(P-max), 배기온도)을 비교 분석 하였다. 본 실험을 통해서 연료첨가제를 투입함으로써 저부하(50%) 에서 2% 이상의 연료비 절감 효과를 확인 할 수 있었으며, 최고연소압력은 상승하는 반면에 배기온도는 하강함을 알 수 있었다.

Abstract

In an effort to reduce the onset of global warming, the International Maritime Organization Marine Environment Protection Committee (IMO MEPC) proposed the reduction in ship speeds as a way of lowering the proportion of carbon dioxide (CO2) in the Green House Gas emissions from ships. To minimize fuel costs, shipping companies have already been performing slow steaming for their own fleets. Specifically, the slow steaming approach has been adopted for most ocean-going container lines. In addition, because of the increased marine fuel cost that is required to enable increased capacity, there is an urgent need for more advanced fuel-saving technologies. Therefore, in this present study, we propose a fuel-cost reduction method that can improve the performance of diesel engines. We introduce a predetermined amount (0.025% of the amount of fuel used) of fuel additive (oil-soluble calcium-based organometallic compound). For improved experimental accuracy, as the test subjects, we utilize a large two-stroke diesel engine installed in land plants. The loads of the test engine were classified as low, medium, and high (50, 75, and 100%, respectively). We compare the engine performance parameters (power output, fuel consumption rate, p-max, and exhaust temperature) before and after the addition of fuel additives. Our experimental results, confirmed that we can realize fuel-cost savings of at least 2% by adding the fuel additive in low load conditions (50%). Likewise, the maximum combustion pressure was found to have increased. On the other hand, we observed that there was a reduction in the exhaust temperature.

Keywords:

Green house gas, Fuel additive, Oil soluble calcium based organometallic compound, Specific fuel oil consumption키워드:

그린하우스 가스, 연료첨가제, 유용성 칼슘계 유기금속 화학물, 비연료 소비율1. 서 론

국제항해를 하는 2행정 대형 디젤 엔진을 사용하는 대부분의 선박들은 선박용 중질유를 사용하고 있다. 중질유는 동점도가 높기 때문에 100℃ 이상으로 가열을 하지 않으면 사용할 수 없는 단점을 가지고 있다[1]. 따라서, Ryu et al.의 연구에서는 동점도가 높은 단점을 지닌 선박용 중질유의 동점도를 낮추기 위해서 동점도가 낮은 단점을 지닌 디메틸 에테르와 혼합하여 중질유의 동점도를 낮추기 위한 연구를 시도하였으며, 그 결과로 중질유의 동점도를 낮추어 가열없이 선박용 디젤 엔진에 적용할 수 있는 연구를 시행한 바 있다[2][3]. 그 연구에서는 디젤엔진의 대체연료로 주목 받고 있는 디메틸 에테르를 혼합하여 선박용 중질유의 동점도를 낮추었으며[2], 디메틸 에테르를 혼합한 중질유의 사용으로 엔진 성능도 개선될 수 있음을 확인한 연구를 보고한 바 있다[3]. 또한, 다양한 분야에서 디젤엔진용 연료첨가제에 관한 많은 연구와 실증들이 이루어지고 있다[4]-[7].

연료비는 선박을 운항, 관리하는 해운사의 예산 지출에 많은 비중을 차지하고 있으며, 연료비 절감을 위해서 대부분의 국내외 해운회사에서는 선속을 다운시켜 운항하고 있다. 그러나 고출력엔진이 장착되어 있음에도 불구하고 저 부하 운전을 장시간 지속할 경우에 불완전연소로 인한 카본생성과 고장률 증가로 정비비용이 증가되는 문제점이 발생되고 있다.

또한, 날로 증가하는 선박의 연료비에 대한 부담은 선주에게 연료비 절감 기술개발이 절실히 요구되고 있다. 따라서 본 연구에서는 여러 연료비 절감 방안들 중에 T사의 연료첨가제(유용성 칼슘계 유기금속화합물)를 선박용 중질유에 투입함으로써 연료비 절감을 시도하였다.

2. 실험장치 및 방법

본 연구에서는 실험의 정확도를 위해서 육상 화력발전소에 설치된 2행정 대형 디젤엔진을 실험 대상으로 하였으며, 연료첨가제는 사용 연료량의 0.025% 비율로 투입하면서 실험을 실시하였다.

실험 엔진의 부하는 배기온도가 안정된 열적 평형을 가진 후에 실험을 진행하였으며 저, 중 및 고 부하(50, 75, 100%)의 세단계로 나누어서 실험을 하였고, Load Limiter로 ±3% 이내로 일정하게 유지하며, 발전기 출력단 전압을 정격전압으로 유지하면서 운전하였다. 그리고 연료첨가제의 투입 전과 투입 후의 엔진성능(출력, 연료소비율, 최고연소압력(P-max), 배기온도)을 비교 분석 하였다. Figure 1은 육상 화력발전소의 전경이다. Table 1은 본 연구에서 사용된 실험엔진의 제원을 보여주고 있으며, Figure 2는 본 실험에서 사용된 K-type 엔진의 사진이다. 성능 실험을 위한 적용대상 설비는 두산엔진(주)에서 제작 설치한 Diesel engine generator 설비로서 40MW급 발전기이다. Figures 3, 4를 통해서, 본 실험에서 사용된 엔진의 사이즈를 볼 수 있다. Figure 3은 본 연구에서 사용된 엔진의 12,000시간 운전 후 정비를 하기 위해서 해체한 배기밸브이며, Figure 4는 같은 시기에 발출된 피스톤이다. 그리고 Table 2는 본 연구에서 사용된 연료들의 성상을 나타내고 있으며, 연료첨가제를 선박용 중질유에 투입하기 전의 중질유와 연료첨가제를 0.025% 비율로 투입한 후의 중질유의 연료 성상을 보여준다. 연료첨가제는 유용성 칼슘계 유기금속화합물 첨가제를 사용하였다. 각각의 연료에 대한 연료 성분분석은 연료의 정확한 성분분석을 위하여 실험 중에 샘플 3개를 채취하여 국내 연료 전문 분석 기관에 의뢰하여 분석하였다.

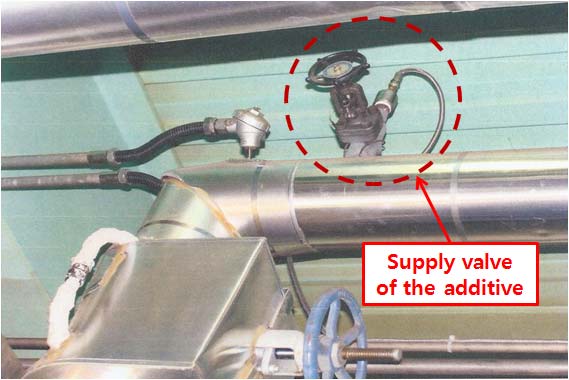

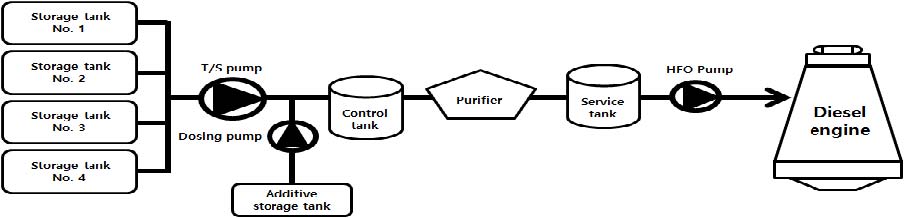

첨가제 주입설비는 Control tank 주변에 자동으로 일정량을 공급할 수 있는 Dosing pump를 설치하였으며, 공급위치는 연료 Control tank 상부로 공급할 수 있도록 공급배관을 연결하였다. Figure 5는 첨가제 주입 밸브를 보여주고 있으며, Figure 6은 Dosing pump를 포함한 제어반이다. 또한, 엔진출력은 현장(Local) 적산전력량계 및 제어실(Control room) 계기에서 측정하였으며, 연료소모량은 연료유 공급 라인 측에 설치된 현장 질량유량계 검침을 참조하였다. Table 3은 Dosing pump 와 질량유량계 사양을 보여준다. 엔진출력 및 연료소비율 계산시, 성능에 미치는 각 항목은 제작사가 제시한 보정곡선과 계산식을 적용하여 계산하였다. Figure 7은 질량유량계이며, Figure 8은 본 연구에서 사용한 엔진에 대한 실험장치 개략도이다.

3. 실험결과 및 고찰

3.1 엔진출력

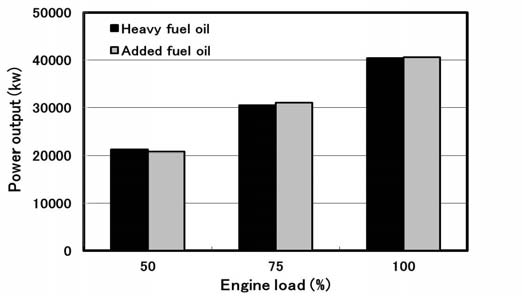

엔진출력은 저, 중 및 고 부하(50, 75, 100%)의 세단계로 나누어서 측정하였다. 엔진부하 50%의 저 부하에서는 4번 측정한 평균값을 표시하였고, 엔진부하 75%의 중 부하와 100%의 고 부하에서는 7번 측정한 평균값을 표시하였다. Table 4에서는 각각의 부하에서 출력의 증가 및 감소 비율을 보여주고 있으며, Figure 9는 그 결과를 도표로 나타내었다. 50%의 저 부하에서는 출력이 약 2.1% 감소하였으나, 75%의 중 부하와 100%의 고 부하에서는 약 1.6, 0.4% 각각 상승하였다. 이러한 결과는 75% 부하 이상에서 첨가제 효과로 미연분을 완전 연소함으로써 출력이 향상 되었다고 판단된다. 본 엔진 출력 값은 측정된 출력 값을 설계 Gen power factor 값으로 보정한 값이다. 이 결과를 통해 중질유에 첨가제를 투입하였을 경우 저 부하에서보다는 중, 고 부하 영역에서 엔진 출력이 향상됨을 알게 되었다.

3.2 연료소비율

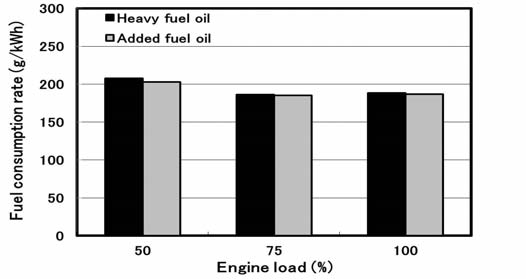

Table 5와 Figure 10은 연료소비율의 결과를 보여준다. 엔진부하 50%의 저 부하에서는 4번 측정한 평균값을 표시하였고, 엔진부하 75와 100%의 중, 고 부하에서는 7번 측정한 평균값을 표시하였다. 저 부하에서는 연료소비율이 약 2.2% 감소하였으며, 중, 고 부하에서는 약 0.7, 0.8% 각각 감소하였다. 이러한 결과는 연소 촉진의 결과 때문이라고 판단된다. 즉, 중질유에 연료 첨가제를 투입함으로써 전 부하에서 연비가 개선됨을 확인 하였다. 특히, 중, 고 부하 영역에서보다는 저 부하에서 연료소비 감소율이 더 높았다.

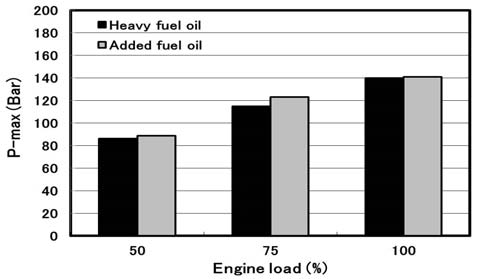

3.3 최고연소압력

Table 6와 Figure 11은 엔진의 최고연소압력의 결과를 보여준다. 각각의 값은 실린더 12기통을 모두 측정한 후, 평균값을 표시하였다. 저 부하에서는 최고연소압력이 약 3.0% 상승하였으며, 중, 고 부하에서는 약 6.6, 0.9% 각각 상승하였다. 즉, 선박용 중질유에 첨가제를 투입함으로써 전 부하에서 최고연소압력이 상승함을 확인 하였다. 특히, 엔진의 상용 부하인 75%의 중 부하에서 많은 상승률을 보여준다. 이것은 Table 2에서 보여주듯이 첨가제에 포함되어 있는 산소의 작용으로 엔진 연소를 활발하게 촉진시켜 연소성 향상에 따른 것으로 분석된다.

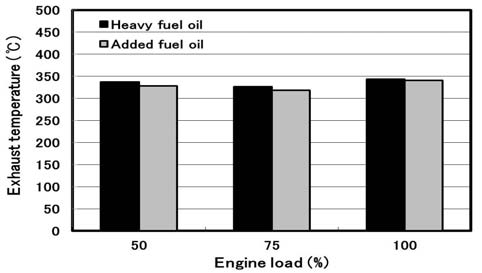

3.4 배기온도

Table 7과 Figure 12는 각 부하에서 엔진의 연소 후 배기온도를 보여준다. 각각의 값은 실린더 12기통을 모두 측정한 후, 평균값을 표시하였다. 저 부하에서는 배기온도가 약 2.7% 감소하였으며, 중, 고 부하에서는 약 2.4, 0.6% 감소하였다. 즉, 중질유에 첨가제를 투입함으로써 전 부하에서 배기온도가 감소함을 확인 하였다. 이것은 중질유에 포함된 아스팔텐, 슬러지를 첨가제에 포함된 분산제에 의해서 잘 분산시켜 연료 분사시 연료의 미립화 및 균질화 효과를 가져와 안정된 연소가 될 수 있도록 했다고 판단된다.

4. 결 론

본 연구에서는 2행정 고출력 대형 디젤엔진에 해양, 기상환경조건에 영향을 받지 않는 육상에서 표준화된 계측장비를 사용하여 실험하였다. 선박용 중질유의 연료첨가제에 대하여 투입 전과 투입 후 엔진의 성능(엔진 출력, 연료소 비율, 최대연소압력, 배기온도)을 비교 분석하기 위하여 엔진의 저, 중 및 고 부하 (50, 75, 100%) 에서 실험을 실시하였으며, 다음과 같은 연구 결과를 얻을 수 있었다.

- 1. 엔진부하 50%인 저 부하에서는 출력이 약 2.1% 감소하였으나, 엔진부하 75%의 중 부하와 100%의 고 부하영역에서는 약 1.6, 0.4% 각각 상승하였다. 이 결과를 통해 중질유에 첨가제를 투입하였을 경우 저 부하에서 보다는 중, 고 부하 영역에서 엔진 출력이 향상됨을 알게 되었다.

- 2. 연료소비율은 저 부하에서는 연료소비율이 약 2.2% 감소하였으며, 중, 고 부하에서는 약 0.7, 0.8% 각각 감소하였다. 즉, 중질유에 연료 첨가제를 투입함으로써 전 부하에서 연비가 개선됨을 확인 하였다. 특히, 중, 고 부하 영역에서보다는 저 부하에서 연료소비 감소율이 더 높았다.

- 3. 최고연소압력은 저 부하에서 약 3.0% 상승하였으며, 중, 고 부하에서는 약 6.6, 0.9% 각각 상승하였다. 즉, 선박용 중질유에 첨가제를 투입함으로써 전 부하에서 최고연소압력이 상승함을 확인 하였다.

- 4. 배기온도 계측결과, 저 부하에서 약 2.7% 감소하였으며, 중 부하에서는 약 2.4%, 고 부하에서는 약 0.6% 감소하였다. 즉, 중질유에 첨가제를 투입함으로써 전 부하에서 배기온도가 감소함을 확인 하였다. 이것은 첨가제가 엔진 연소에 영향을 주어, 안정된 연소가 될 수 있도록 했다고 판단된다.

본 연구를 통해서, 현재 운전되고 있는 2행정 고출력 대형 디젤엔진에서 사용되고 있는 선박용 중질유에 유용성 칼슘계 유기금속화학물 연료 첨가제를 투입함으로써 저 부하(50%) 에서는 2% 이상의 연료비 절감 효과를 확인 할 수 있었으며, 최고연소압력은 상승하는 반면에 배기온도는 하강함을 알 수 있었다. 이러한 결과를 통해서 엔진성능이 향상된다고 생각된다.

따라서, 선박용 중질유를 사용하는 2행정 대형 디젤엔진에 연료첨가제 주입을 통해서 연료비 절감이 가능하다고 판단된다.

본 연구에서는 유용성 칼슘계 유기금속화학물 연료첨가제의 엔진성능 향상에 관한 부분만을 다루었으나, 향후에는 엔진성능 뿐만 아니라, 연료첨가제가 배기배출물에 주는 영향에 관해서도 연구를 수행할 예정이다.

References

- International Organization for Standard, (2012), “Petroleum products-Fuels(class F)-Specifications of marine fuels,”, INTERNATIONAL STANDARD, ISO, p8217, 2012(E).

- Y. H. Ryu, T. Dan, and I. Asano, “Measurement of bunker oil/DME blended fuel viscosity for diesel engine application”, Journal of the Japan Institute of Marine Engineering, 47(5,), p95-100, (2012).

- Y. H. Ryu, and T. Dan, “Combustion and emission characteristics of diesel engine by mixing DME and bunker oil”, Journal of the Korean Society of Marine Engineering, 36(7,), p117-122, (2012).

-

A. Kadarohman, Hernani, I. Rohman, R. Kusrini, and R. M. Astuti, “Combustion characteristics of diesel fuel on one cylinder diesel engine using clove oil, eugenol, and eugenyl acetate as fuel bio-additives”, Fuel, 98, p73-79, (2012).

[https://doi.org/10.1016/j.fuel.2012.03.037]

-

W. M. Yang, H. An, S. K. Chou, S. Vedharaji, R. Vallinagam, M. Balaji, F. E. A. Mohammad, and K. J. E. Chua, “Emulsion fuel with novel nano-organic additives for diesel engine application”, Fuel, 104, p726-731, (2013).

[https://doi.org/10.1016/j.fuel.2012.04.051]

-

G. Zak, L. Ziemianski, Z. Stepien, and M. Wojtasik, “Engine testing of novel diesel fuel detergent-dispersant additives”, Fuel, 122, p12-20, (2014).

[https://doi.org/10.1016/j.fuel.2013.12.055]

-

V. Arul Mozhi Selvan, R. B. Anand, and M. Udayakumar, “Effect of cerium oxide nanoparticles and carbon nanotubes as fuel-borne additives in diesterol blends on the performance, combustion and emission characteristics of a variable compression ratio engine”, Fuel, 130, p160-167, (2014).

[https://doi.org/10.1016/j.fuel.2014.04.034]