선박용 SCR 시스템에서 스월형 혼합기의 날개 각도가 유동혼합 및 압력강하에 미치는 영향

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

선박용 질소산화물 저감장치의 혼합영역에서 유동혼합 성능을 개선하기 위해 스월형 혼합기가 개발되었다. 본 연구에서는 스월형 혼합기와 각단의 날개 각도가 조절 가능한 다단 스월형 혼합기가 고려되었다. 두 스월형 혼합기의 최적 날개 각도를 도출하기 위해 날개 각도가 균일지수 및 압력강하에 미치는 영향을 수치해석 기법을 이용하여 조사하였다. 스월형 혼합기에서는 혼합기의 날개 각도를 10° 에서 80° 까지 변화시킬 때, 최적의 유동혼합 성능은 베인 각도 30° 에서 60° 범위에서 나타났으나, 압력강하는 베인 각도 증가에 따라 선형적으로 증가하였다. 반면 다단 스월형 혼합기에서는 각 단의 날개각도를 조절함으로써 압력강하를 낮추면서도 높은 혼합성능의 유지가 가능함을 보였다.

Abstract

A swirl type mixer was developed to improve the flow mixing performance of a marine selective catalytic reduction system. In this study, the swirl type mixer and a multi-staged swirl type mixer, in which the angle of the vanes at each stage is controllable were considered to provide the optimal region of angles for the mixers. The effects of the vane angles in both mixers on the uniformity index and pressure drop were investigated using a computational fluid dynamics simulation. In the swirl type mixer, the optimal conditions for the flow mixing performance were observed at vane angles from 30 to 60 degrees when vane angles could be adjusted between 10 to 80 degrees, however, the pressure drop increased continually with increasing vane angle of the mixer. On the other hand, control of the individual staged angles of the multi-staged mixer showed that it is possible to keep enhancing flow mixing performance while reducing the pressure drop.

Keywords:

Swirl type mixer, Mixing zone, Selective catalytic reduction, Uniformity index, Pressure drop키워드:

스월형 혼합기, 혼합영역, 질소산화물 저감장치, 균일지수, 압력강하1. 서 론

1972년 스톡홀름에서 열린 UN회의에서 황산화물(oxides of sulphur, SOx)과 질소산화물(oxides of nitrogen, NOx)로 인한 산성비의 심각성이 논의되면서, 이 두 물질에 대한 관리의 필요성이 대두되었다[1]. 선박에서 배출되는 CO2가 전 세계 운송부문 배출량에서 차지하는 비중이 15%인 것에 비해, NOx는 40%를 차지함에 따라, 국제해사기구(international maritime organization, IMO)는 선박건조시기 및 해역 위치에 따라 NOx 규제내용을 단계별로 Tier I(17.0 g/kWh), II(14.4 g/kWh), III(3.4 g/kWh)로 구분하고 있으며, 2016년 이후부터는 일반해역에서 Tier II 수준, 배출통제해역(emission control area, ECA)에서는 Tier III 수준(Tier I 수준보다 80% 규제강화)을 만족해야 한다[1][2]. 강화되고 있는 규제를 만족시키기 위해 여러 기술들이 개발되어 왔다[3]. 2000년에 적용된 Tier I 및 현재 적용되고 있는 Tier II 수준까지는 엔진 연소조건의 최적화, 배기가스의 일부를 회수하여 연소실로 공급하는 배기가스 재순환(exhaust gas recirculation, EGR) 및 과급(turbocharger) 기술로 규제대응이 가능하였지만, 2016년부터 발효될 Tier III 규제에 대응하기 위해서는 NOx 정화효율이 90% 이상으로 검증된 질소산화물 저감장치(selective catalytic reduction, SCR) 기술의 적용이 불가피하다[4]-[6].

선박용 엔진과 같은 운송용 디젤엔진의 경우 협소한 설치공간으로 SCR 시스템의 컴팩트한 설계가 요구되며, 한정된 촉매량을 사용하여 적절한 환원제 분사량을 결정하는 것이 중요하다. 또한 선박용 엔진에서 배출되는 배기가스의 온도는 300°C 정도이며 과급기를 지나면서 온도가 100°C 이상 하강하기 때문에 SCR 반응기를 가능한 엔진에 가깝게 설치할 필요가 있다[7]. 따라서 SCR 반응기를 엔진위에 얻는 형태의 엔진일체형 SCR 시스템의 도입이 부각되고 있다. 그러나 엔진일체형 SCR 시스템의 경우 엔진 출구에서 촉매반응기 까지 거리가 짧아지기 때문에 혼합기 및 혼합영역(mixing zone)의 추가적인 설치 및 최적화가 요구된다.

Kim et al. [8]는 선박용 SCR 시스템에서 유동혼합특성을 개선하기 위해 상하유도 및 스월형 혼합기를 고려하여 난류강도 및 균일지수를 계산한 결과, 스월형 혼합기의 적용이 유동혼합 성능측면에서 더 좋다는 결과를 보였다. Park et al. [9]는 스월형 혼합기의 날개 각도에 따른 유동혼합 성능 및 압력강하를 계산한 결과, 혼합성능과 압력강하는 서로 반비례 관계를 보였고 혼합성능 및 압력강하를 동시에 고려하여 날개각도 45°인 조건이 최적임을 보였다.

본 연구에서는 선박용 엔진일체형 SCR 시스템에서 짧아진 혼합거리를 극복하기 위해 촉매부 전단에 추가적인 혼합영역을 고려하였다. 선행연구[8]-[11]에서 개발된 스월형 혼합기 및 다단 스월형 혼합기의 날개 각도 제어를 통하여 유동혼합 및 압력강하를 개선하고자 한다.

2. 수치해석 방법

2.1 해석모델 및 조건

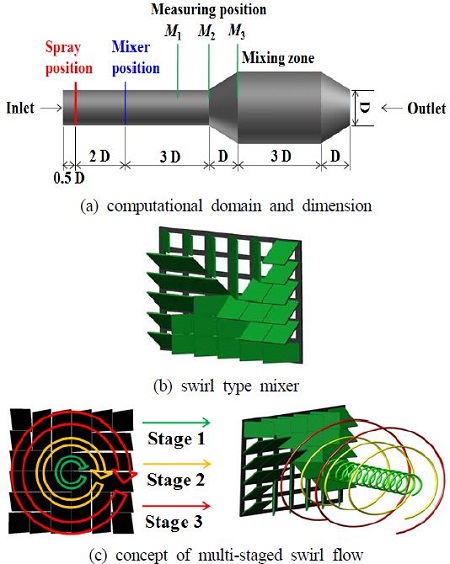

Figure 1은 해석모델 및 혼합기의 형상을 나타낸다. Figure 1 (a)에서와 같이 배관의 지름을 D로 하였을 때, 우레아 수용액은 입구로부터 0.5 D에서 분사하였고, 혼합기는 2.5 D에 위치한다. 3부분의 측정위치(M1, M2, M3)를 선정하여 단면에서의 정보를 수집하였다. 혼합기는 Figure 1 (b)에서와 같이 스월형 혼합기를 사용하였으며, 36개의 날개로 구성되어 각 날개의 각도를 조절하여 다양한 스월 유동을 구현할 수 있다. Figure 1 (c)는 중심부 4개의 날개를 1단 스월로 시작하여 3개의 단으로 나누어 각 단의 각도가 조절되는 다단 스월형 혼합기의 형상을 보여준다.

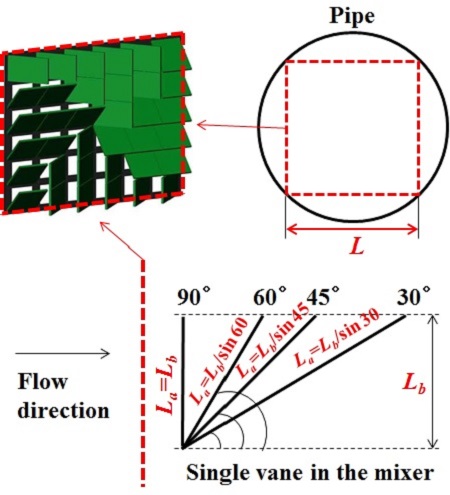

Figure 2는 혼합기의 날개각도에 따른 형상제원 을 보여준다. 본 연구에서 적용된 스월형 혼합기는 6 × 6 행렬형태의 36개의 날개가 조합되어 구성되므로 투영되는 날개 1개의 폭(Lb)는 혼합기 한 변의 길이(L)의 1/6이 된다. 그러므로 날개의 각도에 따라 날개의 길이(La)가 변하게 되는데, 날개의 각도가 작아함에 따라 날개의 길이도 길게 적용한 조건들과 날개의 변화에 따라 날개길이를 날개의 폭과 동일하게 적용한 조건들로 비교된다. 즉 전자의 경우 동일한 60° 조건이더라도 배관 내부에서 막힘지수(blockage ratio)가 더 높을 것이다. Table 1에 혼합기의 구성에 따른 11가지의 해석조건을 정리하였다. 해석조건 1은 혼합기를 고려하지 않은 조건, 2-0~4-0은 날개각도가 바뀜에 따라 날개길이도 변하는 조건들, 2~4는 날개각도가 변해도 날개길이를 날개의 폭과 동일하고 유지한 조건들, 5-8은30°, 45°, 60°의 각도들을 조합하여 구성한 다단 스월 조건들을 나타낸다.

2.2 해석방법

본 연구에서는 선박용 SCR 시스템의 혼합영역에서 스월형 혼합기의 각도 조절에 따른 유동혼합 성능 및 압력강하를 계산하기 위해 상용 CFD 코드(FLUNET 6.3)를 사용하였다. 유체 및 에너지 이동 해석에 필요한 질량, 운동량 및 에너지 보존방정식, 난류 운동방정식 등을 비압축성 정상상태에서 SIMPLE 알고리즘을 적용하여 해석하였다. 난류모델은 k-ε 모델을 이용하였으며, 격자는 Gambit 2.3을 사용하여 사각 및 삼각격자를 섞어 대략 30만 개로 구성하였다. 계산은 i7-2600 CPU 사양의 컴퓨터로 각 조건 당 20시간 이상이 소요되었다.

엔진에서 배출되는 배기가스 유동해석을 위해 작동유체인 혼합가스의 온도를 300°C, 속도는 엔진 가동률 100%로 하여 20 m/s로 유입된다. 출구조건은 표준 대기압 조건을 사용하였다. 환원제의 분무를 모사하기 위해 discrete-phase 모델[12]을 이용하였고, 분무홀이 6개인 solid-cone 모델[12]을 적용하였다. 실제 우레아 수용액은 40%의 우레아와 60%의 물로 이루어져 있는데, 이를 물로 가정하였다. 분사각은 70°, 분사방향은 중심에서 원주방향으로 45°의 기울기로 25 m/s의 속도로 분사된다. 분무액적의 초기 입력값은 Rosin-Rammler 분포에 따라 퍼짐지수(spread parameter)를 1.35로 고정하여 평균 35 μm의 크기로 분사하였다.

3. 수치해석 결과 및 고찰

3.1 유동혼합 및 압력강하에 대한 혼합기 날개각도의 가변범위

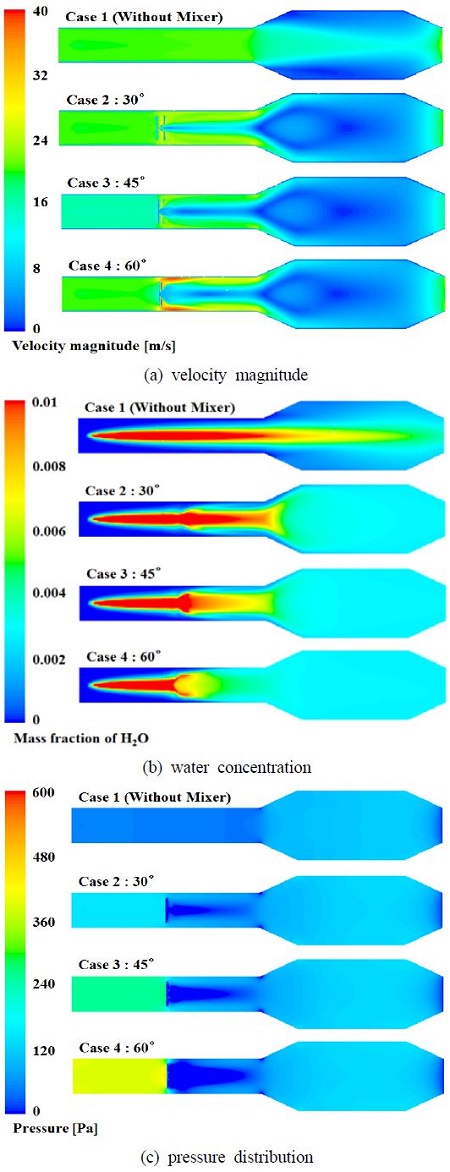

Figure 3는 혼합기의 각도별 속도, 물의 농도 및 압력분포를 나타낸다. 해석조건 1과 같이 혼합기를 설치하지 않았을 경우, 배관과 혼합영역 모두에서 혼합기가 장착된 조건들에 비해 높은 속도분포를 보임에 따라 물의 농도분포 역시 분사된 지점으로부터 제트류 형상을 띄며 혼합영역의 중심으로 집중되어 그대로 빠져 나아가는 것을 확인할 수 있다. 이러한 결과는 압력분포에서 배관 내에 압력강하가 크게 발생하지 않았고 분사된 물이 혼합영역에서 충분히 혼합되지 않음을 의미한다.

Contours of velocity magnitude, water concentration, and pressure distribution with different vane angles

혼합기를 설치한 경우 각도에 따라 다소 차이는 있지만, 유동의 흐름이 반경방향으로 선회하며 혼합영역에서 광범위한 재순환 영역을 형성함을 알 수 있다. 이는 속도분포가 0에 가깝게 형성되는 것을 통해 확인할 수 있는데, 이러한 내부 재순환의 강도는 압력분포에서 확인할 수 있듯이 혼합기의 바로 뒤에서 가장 강하게 나타난다.

Case 2 ~ 4를 비교하면, Figure 3 (a)에서와 같이 각도 증가에 따라 반경방향의 유속이 증가함을 확인할 수 있다. 이러한 결과는 혼합기의 각도 증가에 따라 재순환영역이 확장되는 것이며, Figure 3 (c)의 혼합기 부근에서 낮은 압력분포가 확장되는 결과와 일치한다. 따라서 Figure 3 (b)의 물의 분포를 보면, 혼합기의 각도 증가에 따라 물의 농도가 혼합기에서 멀어질수록 낮아지면서 넓게 퍼지는 경향을 볼 수 있다. 혼합기의 사용은 각도에 관계없이 혼합영역에서의 큰 와류를 통한 혼합성능의 개선을 의미하는데, 강하고 작은 스케일의 와류를 통한 혼합성능의 향상은 혼합기의 각도가 커짐에 따라 더욱 효과적으로 나타날 것이다. 그러나 혼합기의 각도가 커짐에 따라 Figure 3 (c)에서와 같이 시스템 내부 압력강하가 증가할 것으로 예상된다.

혼합성능을 정량적으로 분석하기 위해 Weltens et al. [13]의 연구에서 제안된 균일지수를 사용하였고, 다음과 같은 식을 통하여 UIc(농도균일도)를 계산하였다.

| (1) |

여기서 n은 측정 단면적에서 총 셀의 개수, 는 단면적에서의 물의 평균농도, Ci는 각 셀 i의 국부농도를 나타낸다. 따라서 UIc가 1에 가까울수록 각 지점에서의 물의 농도분포는 균일하다는 것을 의미한다. 압력강하(Δp)의 경우 모든 형상조건이 동일하고 혼합기의 각도만 변하므로 혼합기의 전단과 후단의 단면에서 평균압력의 차이로 나타내었다.

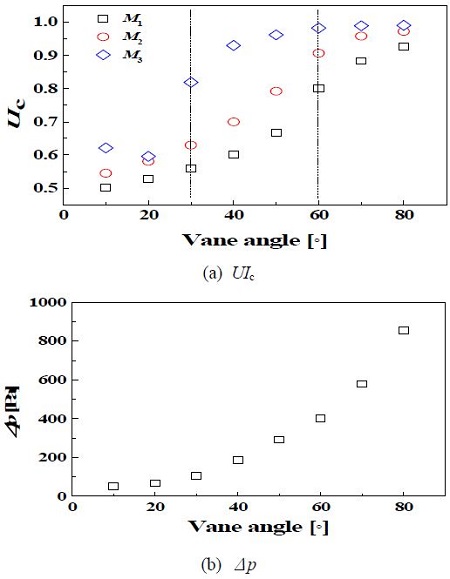

혼합성능 관련 긍정적 영향과 시스템 내부 압력강하 관련 부정적인 영향에 대하여 혼합기 각도의 최적범위를 한정하기 위해 혼합기의 각도를 10°에서 80°까지 10°씩 증가시켜 계산을 수행하였다. Figure 4는 혼합기의 날개각도가 균일지수와 압력강하에 미치는 영향을 나타낸다. Figure 4 (a)에서 UIc는 혼합기로부터의 거리가 멀어질수록 증가하며 측정위치 M3에서 모든 혼합기 각도조건에서 최대의 UIc를 보였다. 측정위치 M1 및 M2에서 각도가 10°씩 증가할수록 UIc가 선형적으로 증가하는 반면, M3에서는 30°와 60°사이에서 임계각도 범위를 나타낸다. 측정위치 M3에서 혼합기의 각도가 60°이상이 되더라도 UIc의 변화가 없다는 점, 그리고 Figure 4 (b)에서 Δp의 증가의 변화가 커지는 결과로 보아 혼합기의 각도의 상한선을 60°로 제한하는 것이 압력강하와 혼합성능의 두 가지 측면에서 효율적일 것이다.

3.2 혼합기 날개 길이에 따른 유동혼합 및 압력강하

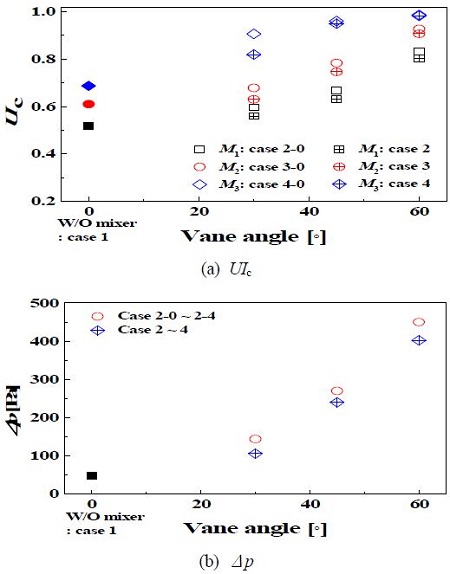

Figure 5는 혼합기의 각도별 날개길이에 따른 혼합성능과 압력강하를 보여준다. 모든 해석조건에서 혼합기의 장착은 시스템 내부 압력강하가 다소 증가하더라도 유동혼합 성능이 개선되는 결과를 보였다. Table 1에서와 같이 Case 2-0 ~ 4-0는 혼합기 각도에 따라 날개의 폭은 동일하지만 길이가 변하는 조건들, Case 2 ~ 4는 혼합기의 날개길이를 폭과 동일하게 유지한 조건들을 나타낸다. 전자의 경우 혼합기의 길이가 더 길어지며 투영되는 면적이 커지게 된다. 따라서 혼합기의 길이가 더 짧은 Case 2 ~ 4조건들의 경우 Case 2-0 ~ 4-0조건들에 비해 Figure 5 (b)에서와 같이 압력강하가 대략 10% 정고 감소하는 결과를 보인다. 그러나 Figure 5 (a)에서 보면 UIc가 대략 2~5% 정도가 낮아지는 것을 확인할 수 있다.

이는 동일한 혼합기 각도 조건에서 길이가 짧아지는 혼합기의 구성이 각도에 따라 길이가 길어지는 혼합기의 구성보다 유동혼합 성능의 개선과 엔진 배기성능과 직결되는 시스템 내부 압력강하 성능을 동시에 만족시킬 수 있는 더 효율적인 혼합기의 구성으로 사료된다. Figure 5 (a)에서 측정위치별 혼합기의 각도에 따른 UIc를 비교해보면, 각도가 커짐에 따라 Case 2 ~ 4조건들과 Case 2-0 ~ 4-0조건들의 UIc차이가 점점 작아짐을 확인할 수 있다. 따라서 45° 혼합기의 각도조건에서 60°인 조건에 비해 압력강하가 50% 이상 낮은 결과, 그리고 압력강하가 10% 정도 차이를 보이지만 UIc차이가 거의 나지 않는 혼합기의 각도인 45° 조건이 가장 유리할 것으로 예상된다.

3.3 다단 스월형 혼합기의 유동혼합 및 압력강하

앞서 유동혼합 및 압력강하 성능을 동시에 고려하여 혼합기의 각도범위(30°~60°)를 한정하였고, 혼합기의 길이는 각도에 따라 투영 면적이 짧아지는 구성이 효과적인 것을 확인하였다. 결과 3.2항에서 가장 적합한 45° 혼합기 각도를 다단 스월에서 2단으로 기준삼아 1단 및 3단의 각도를 가변하여 Table 1과 같이 Case 5~8의 4가지 조건으로 나누어 해석을 진행하였다. Figure 1 (c)에서 다단 스월형 혼합기의 형상을 보면, 1단의 날개개수는 4개, 2단은 12개, 3단은 20개로 총 36개의 날개로 구성되어 있다.

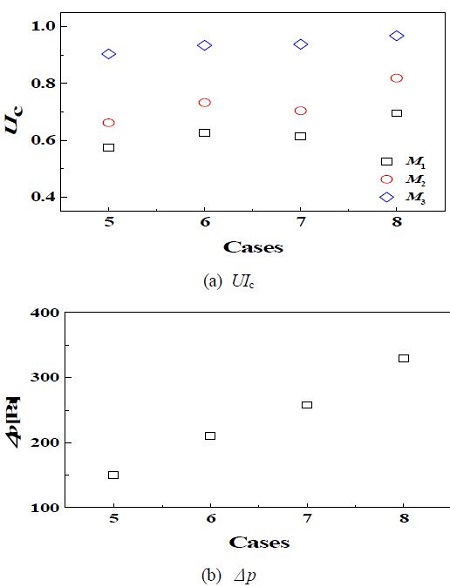

Figure 6은 다단 스월형 혼합기에서 각 단의 각도제어가 유동혼합 및 압력강하 성능에 미치는 영향을 나타낸다. 30°의 날개각이 가장 많이 사용된 Case 5에서 가장 낮은 UIc와 Δp를 보였고, 60°의 날개각이 가장 많이 사용된 Case 8에서 가장 높은 UIc와 Δp를 보였다. 각 단의 날개개수와 연관 지어보면, 결국 상대적으로 큰 각도를 가진 날개가 설치되는 단과 개수가 유동혼합 및 압력강하 성능을 지배할 것이다. 따라서 1단보다는 3단에 위치한 날개의 각도가 클수록 UIc와 Δp가 증가하는 경향을 보인다.

Case 6과 7을 비교해보면, Case 6의 경우 Δp가 20% 정도 낮은 반면 UIc는 측정위치 M1 및 M2에서는 다소 높고 M3에서는 유사한 결과를 보였다. 이는 유동혼합 성능이 상대적으로 혼합기와 가까운 영역에서는 1단의 각도에 큰 영향을 받음을 의미한다. 따라서 혼합기 후류에서 빠르고 강한 유동혼합을 위해서는 1단의 각도를 크게 가져가야 한다. 즉 혼합거리를 짧게 하려면 혼합기의 중심부의 스월강도를 크게 배치하고 혼합거리를 길게 하려면 전체 회전유동을 크게 형성할 수 있게 중심부의 스월강도를 상대적으로 작게 배치해야한다. 또한 Figure 6의 결과를 통해 다단 스월형 혼합기에서 각 단의 효과적인 각도제어는 동일한 유동혼합 성능을 유지하면서 동시에 시스템 내부 압력강하를 줄일 수 있다는 것을 확인하였다. 이러한 결과는 선박용 엔진일체형 SCR 시스템과 같이 짧은 혼합거리를 요구하는 목적에 부합하여 배관 내부의 혼합영역 및 혼합기의 위치 및 설계에 기여할 것으로 예상된다.

4. 결 론

본 연구에서는 선박용 엔진일체형 SCR 시스템의 혼합영역에서 스월형 혼합기의 날개각도 및 다단 스월형 혼합기의 날개각도 구성이 유동혼합 및 압력강하 성능에 미치는 영향에 대하여 3차원 시뮬레이션을 수행하였다.

- 1.혼합기의 날개 각도를 10°에서 80°까지 해석하여 유동혼합 성능에 대하여 임계 날개각도 범위를 30°에서 60°까지의 범위로 한정하였다. 또한 혼합기의 날개 길이의 구성은 날개의 각도에 관계없이 날개의 폭과 동일한 날개 길이를 갖는 혼합기 구조를 제안하였다.

- 2.다단 스월형 혼합기에서 혼합거리를 짧게 하려면 혼합기 중심부의 스월강도를 크게 배치하고 혼합거리를 길게 하려면 전체 회전유동을 크게 형성할 수 있게 중심부의 스월강도를 상대적으로 작게 배치해야한다.

- 3.다단 스월형 혼합기에서 각 단의 효과적인 각도제어는 동일한 유동혼합 성능을 유지하면서 동시에 시스템 내부 압력강하를 줄일 수 있다.

Acknowledgments

본 연구는 부산대학교 자유 과제 학술연구비(2년)에 의하여 수행된 연구결과임.

References

- E. K. Lee, “Impacts and measures of SOx and NOx emission standards on shipping”, Shipping and Management, 22, p22-38, (2011), (in Korean).

- Revised MARPOL Annex VI, Regulations for the Prevention of Air Pollution from Ships and NOx Technical Code 2008, International Maritime Organization, London, UK, (2009).

- K. J. Kang, S. H. Kim, and E. C. Kim, “A study on the NOx emission status and reduction technologies of domestic marine engine”, Journal of the Korean Society for Marine Environmental Engineering, 7(2), p57-63, (2004), (in Korean).

- S. Kim, and M. Kim, “The need to develop nitrogen oxides(NOx) reduction equipment and regulation in marine”, Proceedings of the 44th KOSCO SYMPOSIUM Spring Conference, p69-74, (2012), (in Korean).

-

S. M. Palash, H. H. Masjuki, M. A. Kalam, B. M. Masum, A. Sanjid, and M. J. Abedin, “State of the art of NOx mitigation technologies and their effect on the performance and emission characteristics of bio-diesel-fueled compression ignition engine”, Energy Conversion and Management, 76, p400-420, (2013).

[https://doi.org/10.1016/j.enconman.2013.07.059]

- D. F. Woodyard, Pounder’s Marine Diesel Engines and Gas Turbines, 9th ed, Amsterdam; Londen, Elsevier/Butterworth-Heinemann, (2009).

- H. Ha, DeNOx Performance of Zeolite-type Supported Catalysts for Marine NH3-SCR Applications, M.S. Dissertation, Department of Chemical Engineering, Changwon National University, Korea, (2011), (in Korean).

-

T. Kim, Y. Sung, S. Han, S. Ha, G. Choi, and D. Kim, “Effect of mixer structure on turbulence and mixing with urea-water solution in marine SCR system”, Journal of the Korean Society for Marine Engineering, 36(6), p814-822, (2012), (in Korean).

[https://doi.org/10.5916/jkosme.2012.36.6.814]

-

T. Park, Y. Sung, T. Kim, I. Lee, G. Choi, and D. Kim, “Effect of static mixer geometry on flow mixing and pressure drop in marine SCR applications”, International Journal of Naval Architecture and Ocean Engineering, 6(1), p27-38, (2014).

[https://doi.org/10.2478/ijnaoe-2013-0161]

-

C. Choi, Y. Sung, G. M. Choi, and D. J. Kim, “Numerical analysis of urea decomposition with static mixers in marine SCR system”, Journal of Clean Energy Technologies, 3(1), p39-42, (2015).

[https://doi.org/10.7763/JOCET.2015.V3.165]

- G. M. Choi, T. K. Kim, Y. M. Sung, and D. J. Kim, “Mixer for fluid mixing in the pipe”, Korea, Patent 10-1340889, (2013, December, 6), (in Korean).

- Fluent, Fluent 6.3 User’s Guide, Lebanon, ANSYS Inc, (2007).

- H. Weltens, H. Bressler, F. Terres, H. Neumaier, and D. Rammoser, “Optimization of catalytic converter gas flow distribution by CFD prediction”, SAE Technical Paper, 930780, (1993).