천연가스 연료선박의 고압 이중 배관 설계를 위한 열-구조 해석에 관한 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

선박의 LNG(liquefied natural gas) 연료 공급 시스템에서 천연가스는 50℃의 온도와 35MPa의 압력을 가진 가스 상태로 기화기에서 엔진으로 이송되므로, 이러한 열 하중을 고려한 구조 안전성 평가가 반드시 필요하다. 본 연구에서는 먼저 재료에 미치는 열의 영향을 분석하기 위하여 이중 배관의 재료인 슈퍼 듀플렉스 스테인리스강의 어닐링 시간을 고려한 일축 인장 실험을 수행하였다. 또한 구조 안전성 평가를 위해, 현재 널리 사용되는 고정식 지지대를 가지는 고온-고압 이중 배관에 대한 열-구조 해석을 수행하였다. 지지대와 내관 사이의 응력 집중을 최소화하기 위하여, 내관을 따라 미끄러질 수 있는 슬라이딩 지지대의 새 형상들을 제안하였고, 열-구조 해석 결과를 통해 최적의 지지대를 제안하였다. 마지막으로 제안된 지지대를 사용한 전체 이중배관에 대한 해석을 통해 안전성을 평가하였다. 본 연구의 결과는 차후 LNG 연료 공급 시스템의 고온-고압 이중 배관 설계 시 참고자료로서 활용될 수 있으며, 이중 배관의 슬라이딩 지지대를 설계함에 있어서 그 활용가치가 있다고 판단된다.

Abstract

LNG (liquefied natural gas) is considered the best alternative eco-fuel, and many studies on the LNG fuel system have been performed to use LNG as the fuel for ships. For the LNG fuel supply system, natural gas transfers from the vaporizer to the engine in the gaseous state with a temperature of 50℃ and a pressure of 35MPa. Therefore, a structural safety evaluation of the double-walled pipelines considering thermal load is essential. In this article, an uniaxial tensile test for super duplex stainless steel, material for double-walled pipe, according to the annealing time was carried out to analyze the thermal effect. In addition, thermo-structural analysis of the high temperature-high pressure double-walled pipe with fixed supports that are now used widely was carried out to evaluate the structural safety. To minimize stress concentration of the connection point between the support and inner pipe, the shapes of the new type support that can slip through inner pipe were proposed, and the supports which has best structural performance was selected using the results from the thermo-structural analyses of new supports and an analysis of the whole double-walled pipeline was performed to ensure structural safety. These results can be used as a database for the design of double-walled pipelines and sliding support.

Keywords:

Thermo-mechanical analysis, Natural gas, Liquefied natural gas, Double-walled pipeline키워드:

열-구조 해석, 천연 가스, LNG, 이중배관1. 서 론

최근의 세계 경기 회복세에 힘입어 해상 화물 운송량은 꾸준히 증가하고 있으며, 이 때문에 선박의 연료 사용으로 인한 환경오염 물질의 배출량도 또한 증가하고 있다. 이에 국제해사기구에서는 선박으로부터 배출되는 유해가스에 관한 환경규제를 점점 강화시키고 있다. 또한, 셰일가스(shale gas)의 개발로 인하여 천연가스의 가격이 점점 감소하고 있는 추세이다. 이러한 다양한 이유들로 인해 향후 20 년 내로 전체 선박의 연료 중 상당 부분이 천연가스로 대체될 것으로 예측되고 있으며, 이에 정부와 국내 조선업계는 친환경 고부가가치 선종인 액화천연가스(LNG, liquefied natural gas) 연료 추진 선박을 향후 미래 유망 산업 중 하나로 평가하고 있다. 하지만 전 세계적으로 LNG 연료 추진 시스템에 관한 연구는 기초연구 단계에 머물고 있으며, 기술 수준 또한 개발 초기 단계에 위치하고 있다. 따라서 미래의 친환경 추진 선박에 대한 기술 경쟁력을 확보하고, 미래 세계 조선해양산업을 이끌어 나가기 위해서는 LNG 연료 추진 시스템에 대한 연구 개발을 꾸준히 수행하여, 관련 원천기술 확보를 위해 최선의 노력을 다해야 할 것이다.

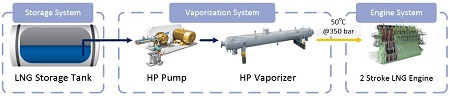

최근 LNG 연료 추진 선박의 대형화로 인하여, 연료 시스템의 엔진에는 고압으로 연료를 분사하는 2행정 엔진이 사용되는 추세이다. 이러한 2행정 방식의 LNG 연료 추진 시스템을 Figure 1에 나타내었다. 이러한 시스템에서 연료 탱크 내의 -163℃의 액체 상태로 보관된 LNG는 높은 단열 성능을 가지는 배관에 의하여 연료 탱크에서 기화기까지 전달되며, 기화기에서 액체 상태의 LNG가 기체 상태인 천연가스로 기화된 후 50℃의 고온과 35MPa의 압력을 가지는 고압의 가스형태로 배관을 통해 엔진으로 공급된다. 이러한 고온-고압의 천연가스 배관은 통상 엔진실(engine room)에 설치되고, 이는 “gas safe machinery spaces"에 해당하므로, 현재 제정 중인 국제해사기구의 가이드라인(guideline)인 IGF(international code of safety for ships using gases or other low-flash point fuels) 코드(code)의 초안에서는 이러한 고온-고압 배관에 대하여 이중배관 혹은 덕트(duct) 안에 설치된 배관을 사용할 것을 요구하고 있고, 최근 ABS(american bureau of shipping) 등의 각종 선급에서는 이러한 IGF 코드에 발맞춰 LNG 연료 선박에 관한 규정에 이러한 항목을 추가하여 규정을 강화하고 있다[1]. 50℃의 온도를 가지는 천연가스는 고온-고압 이중배관 내부와 외부의 온도 차이를 보이게 되며, 그 결과 높은 압력 환경 하에서 구조물에 전반적, 혹은 국부적인 손상(damage)을 초래하여 구조적 기능이 상실되고, 심각한 경우 구조물 붕괴가 발생할 수 있으며, 이로 인해 가스 누출이 발생할 경우, 가스 폭발이나 화재와 같은 큰 사고로 이어지게 된다. 따라서 고압의 환경에서 운용되는 LNG 연료 추진 시스템의 고온-고압 이중 배관에 대하여 열 하중을 고려한 구조 설계가 반드시 필요하다.

고온-고압 이중 배관의 지지대로는 현재 고정식 지지대가 널리 사용되고 있는데, 이러한 고정식 지지대와 내관이 접하는 부분에서는 응력 집중이 발생한다. 이로 인해 응력 집중에 의해 지지대와 내관 연결부 및 내관 자체에 대한 파손 확률이 높아지게 된다. 따라서 이에 대한 대안으로 배관의 축 방향으로 이동이 가능한 슬라이딩 지지대(sliding support)가 주목을 받고 있다. 이러한 지지대는 내관과 지지대 사이를 고정시키지 않기 때문에, 내관과 지지대가 맞붙는 자리에서 발생하는 응력 집중을 최소화할 수 있는 장점이 있다. 하지만 슬라이딩 지지대에 관한 연구는 이전에 거의 수행되지 않았고, 별도로 제안된 형상 또한 전무한 실정이다.

Yun, et al. [2]은 차량용 LNG 연료 탱크의 지지 시스템에 대한 열전달 해석을 수행하였고, 열응력 해석을 수행함으로 인해 해당 시스템의 적용가능성을 평가하였고. Choi, et al. [3]은 열-구조 해석을 통해 초저온 액체질소 저장 탱크의 지지대 용접부를 평가하였으며, Jin, et al. [4]은 LNG 저장탱크의 앵커 스트랩의 설계를 위한 구조 해석을 수행하였으나, 이러한 연구들은 LNG 저장 시스템에 초점이 맞춰져 있다. Kim, et al. [5]은 배관 지지대의 개수 변화에 따른 증기 동력기관 내 배관 시스템의 거동 변화에 대하여 연구하였고, Lee, et al. [6]은 LNG 배관 시스템에 대한 열 유동 해석 프로그램을 개발하고 이를 토대로 최적의 단열재 두께와 배관 크기를 구할 수 있는 최적 설계 프로그램을 구축하였으나, 열-구조 해석을 통한 배관 시스템의 해석 및 설계에 관한 연구는 여전히 부족한 실정이다.

따라서 본 연구에서는 LNG 연료 추진 시스템에 사용되는 고온-고압 이중 배관에 대한 열-구조 해석에 관한 연구를 수행하였다. 먼저 고온-고압 이중 배관의 외관과 내관에 사용되는 슈퍼 듀플렉스 스테인리스 스틸(sDSS, super duplex stainless steel)에 대한 어닐링 시간(annealing time)에 따른 상온에서의 인장 실험 결과를 통해 파이프 용접부 혹은 단조의 영향을 분석하였고, 이러한 재료 실험 결과를 이중 배관의 열-구조 해석에 물성치로 적용하였다. 다음으로, 기존에 사용되는 고정식 지지대를 가지는 고온-고압 이중 배관에 대한 열-구조 해석을 수행하여 구조물의 응력 분포를 확인함으로써, 기존 배관 시스템의 구조적 안전성을 평가하였다. 또한, 고정식 지지대에 비해 내관에 미치는 영향이 적은 다양한 형상의 슬라이딩 지지대를 제안하고, 고정식 지지대를 가지는 이중 배관의 구조해석 시에 설정했던 동일한 환경에서 열-구조 연성 해석을 수행하였으며, 해석 결과들과 기존의 고정식 지지대를 갖는 이중 배관과의 비교/분석을 통해 구조적으로 최적의 형상을 가지는 슬라이딩 지지대를 제안하였다. 마지막으로 제안된 슬라이딩 지지대를 전체 고온-고압 이중배관 시스템에 적용하여, 실제로 사용되는 이중 배관에서의 구조 건전성을 평가하였다.

2. 재료 실험

2.1 장비 및 시나리오

본 연구에서는 Shimadzu사의 만능재료시험기(UH-1000KNI)와 Epsilon Tech사의 인장실험용 신율계(3542-050M-100-LT)가 사용되었다.

상온에서의 어닐링 열처리 시간에 따른 재료 거동의 변화를 파악하기 위해 4개의 후판을 Thermolyne사의 고온로( premium large muffle furnace)를 이용해 어닐링 열처리 후 빠르게 퀜칭(quenching) 처리를 수행하였다. 본 실험에서 사용된 sDSS 시편은 1100℃의 온도에서 20분간 고용화 처리를 수행한 시편으로써, 따로 고용화 처리 없이, 1℃/s의 속도로 850℃까지 후판을 가열하여, 10분, 30분, 60분간의 어닐링 열처리 후 퀜칭 처리하였다. 열처리 작업이 완료된 4개의 후판을 한국산업규격(KS B0801 10)에 따라 시편을 제작하였다. 반복성 검증을 위해 각 시나리오 당 5개씩 준비하여 준정적 속도 범위인 0.001/sec의 변형률 속도로 실험하였고, 그 중 평균에 가깝다고 여겨지는 3개의 데이터를 기반으로 결과를 정리하였다.

2.2 실험 결과 및 분석

상온에서의 인장시험에서는 전반적으로 어닐링 열처리 시간이 길어질수록 인장 응력이 증가하는 경향을 보이고 있으나 연신율은 감소하는 경향을 나타내고 있다. 열처리를 하지 않은 시편은 네킹(necking) 현상이 발생하였으나, 10분 이상의 어닐링 열처리를 행한 시편에서는 나타나지 않았으며, 이는 시그마상과 같이 취성을 나타내는 석출물의 증가로 인해 결정 구조의 슬립(slip) 발생이 어려워지기 때문인 것으로 사료된다. 즉, 고온 영역에서는 δ 상이 불안정해 짐으로써, γ 상과 σ 상으로 변태하게 된다[7]. 이러한 현상은 감소하는 연신율 및 증가하는 인장 응력을 설명하는 데에도 이용될 수 있을 것이다. Table 1에 실험의 결과(항복 응력, 인장 응력, 연신율, 탄성계수)를 정리하여 나타내었다.

3. 초기 모델 해석

3.1 해석 대상 및 재질

본 연구는 10,000 TEU 급 컨테이너선의 LNG 연료 추진 시스템에서 기화기와 엔진 사이를 연결하여 고온 및 고압의 천연가스를 엔진으로 운송해주는 이중 배관을 대상으로 하여 해석을 수행하였다. 이러한 고온-고압 이중 배관은 크게 내관과 외관, 지지대로 이루어져 있다. 내관은 약 35MPa의 압력이 작용하는 천연가스의 이동 통로이며, 외관은 내관의 열 손실을 외부로부터 어느 정도 차단해주고, 내관에 균열이 발생하여 천연가스가 누출되었을 때, 가스가 배관 시스템의 외부로 새어나가지 않도록 장벽(barrier) 역할을 한다. 지지대(support)는 외관과 내관 사이에 설치되어 내관을 지지해주는 역할을 수행하며, 실제 운용 시 내관의 열, 압력으로 인한 팽창을 흡수하고, 열 손실을 줄여주는 중요한 기능을 수행하게 된다. 이러한 이중 배관에 사용되는 재료는 고압의 환경에서 견딜 만한 우수한 강도를 가져야 하고, 균열과 부식에 강한 재료를 사용하여야 한다. 따라서 높은 기계적 강도, 낮은 열팽창 계수를 가지고, 응력부식, 공식, 틈새부식과 마모, 침식에 대한 저항력이 매우 우수한 sDSS를 외관 및 내관의 재료로써 사용하였다. 지지대의 경우, 고온 및 고압의 천연가스에 의한 내관의 평창 변형을 흡수하기 때문에, 장시간의 하중에도 우수한 성능을 유지하는 PEEK(poly-ether-ehter-ketone)를 채택하였다. 해석에 사용된 재료의 물성치를 정리하여, Table 2에 나타내었다. 특히 sDSS의 경우, 본 연구에서 직접 실험을 수행한 결과를 바탕으로 물성치를 적용하였다.

3.2 유한요소 모델 및 해석 조건

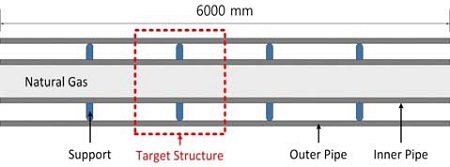

Figure 2에서 보인 바와 같이, 배관의 전체 길이는 1본에 해당하는 6000mm이고, 사이에 지지대를 총 4세트를 설치하게 된다. 본 연구에서는 지지대에 의한 내관과 외관의 영향을 자세하게 살펴보기 위하여, 지지대 1세트인 1200mm만 고려하였고, 지지대는 배관의 길이 방향의 정 중앙에 설치되게 된다. 본 연구에서 사용된 외관과 내관의 직경 및 두께를 Table 3에 나타내었다.

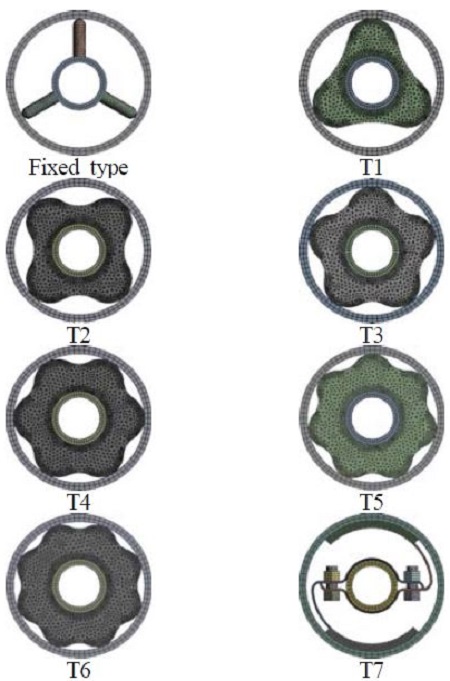

기존에 사용되고 있는 내관에 완전 구속된 지지대의 유한요소 모델의 격자 형상을 Figure 3에 나타내었다. 이러한 지지대는 직경 10mm의 원통과 반구로 이루어져 있다. 내관과 지지대에 대한 결합 조건을 정의하여 실제 배관의 형상을 구현하였으며, 본 유한요소 모델에 사용된 요소의 수와 절점의 수를 Table 4에 나타내었다.

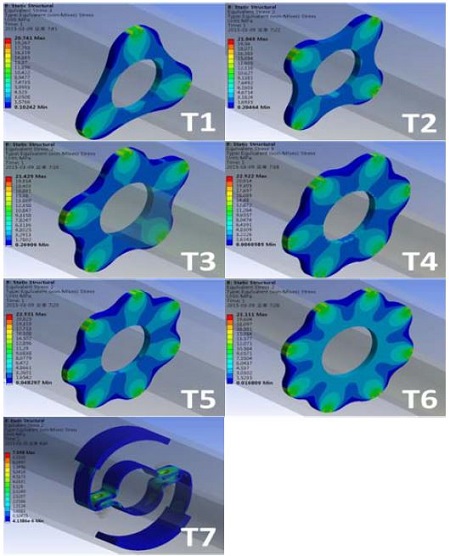

전술한 바와 같이, 내관과 지지대가 고정된 부분에서 응력집중이 발생하게 되고, 이러한 응력 집중은 피로 파괴의 원인이 된다. 따라서 응력 집중을 완화해주는 슬라이딩 지지대에 대한 새로운 형상들을 제안하였고, 총 7가지의 유한요소 모델의 격자 형상을 Figure 3에 나타내었다. 이러한 슬라이딩 지지대의 경우, 두께는 10mm이고 외관과 지지대가 맞닿는 부분의 지름은 32.3mm이다. 슬라이딩 지지대는 내관에 고정되지 않기 때문에, 지지대와 내관 사이에 슬라이딩이 가능한 상태의 접촉 조건을 정의하였다. 제안된 슬라이딩 지지대를 가지는 유한요소 모델에 사용된 요소의 수와 절점을 수를 Table 4에 나타내었다.

실제 운용 환경에서 고온-고압 이중 배관에 발생하는 열 하중을 계산하기 위하여 먼저 ANSYS WORKBENCH V14 프로그램을 이용하여 열 해석을 수행하였다. 천연가스가 이동하는 내관의 내부에는 50℃의 온도를 부여하였고, 실제 시스템에서 주변 환경으로 전달되는 열의 대류 현상에 관한 환경을 구현하기 위하여 외관의 외벽에는 수평 파이프에 대한 대류 조건을 부여하였다. 이러한 열 해석을 통해 얻은 결과를 열 하중의 형태로 구조 해석에 적용하였고, 배관의 자중을 고려하였으며, 내관의 내부에는 사용 압력 35MPa을 적용하였다. 배관의 양단에는 축방향의 변형을 제한하여 배관이 연속으로 연결된 환경을 구현하였다.

4. 초기 해석 결과의 분석 및 고찰

4.1 열 하중의 영향에 관한 고찰

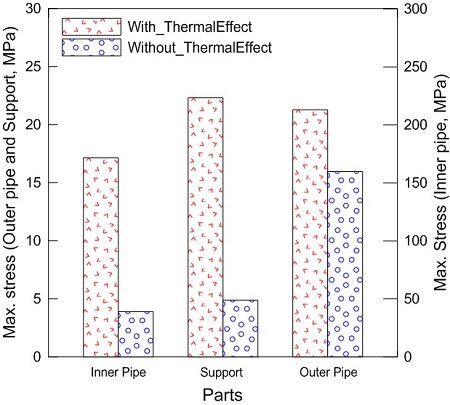

50℃의 열하중이 고압 배관에 미치는 영향을 알아보기 위하여, 가장 먼저 열하중을 고려하지 않고 구조해석을 수행하였고, 동일한 환경에서 열 하중을 고려한 구조해석을 추가적으로 수행하여, 그 결과를 Figure 4에 나타내었다.

구조 해석만 수행한 결과, 최대 등가 응력은 159.71MPa로 나타났다. 반면 열-구조 연성 해석 결과, 최대 등가 응력은 213.07MPa임을 확인할 수 있었다. 또한 최대 등가 응력이 발생된 지점도 상이했는데, 구조 해석만 진행했을 때에는 내관의 내부에서 최대 등가 응력이 발생했지만, 열-구조 연성 해석을 진행했을 때에는 내관과 지지대가 연결되어 구조적 불연속이 발생된 지점에서 최대 등가 응력이 발생하였고, 열팽창 현상 또한 발생한 것을 확인할 수 있다. 두 해석결과의 최대 응력 값의 차이는 기존의 구조 해석 결과 대비 31% 증가하는 등, 응력에 큰 차이가 발생하는 것을 확인할 수 있었고, 이러한 차이는 무시할 수 없을 정도로 크다고 판단된다. 따라서 천연가스용 고압 배관의 구조 해석 시에는 열하중이 반드시 고려되어야 한다는 결론에 도달하였다.

4.2 열-구조 해석 결과 분석

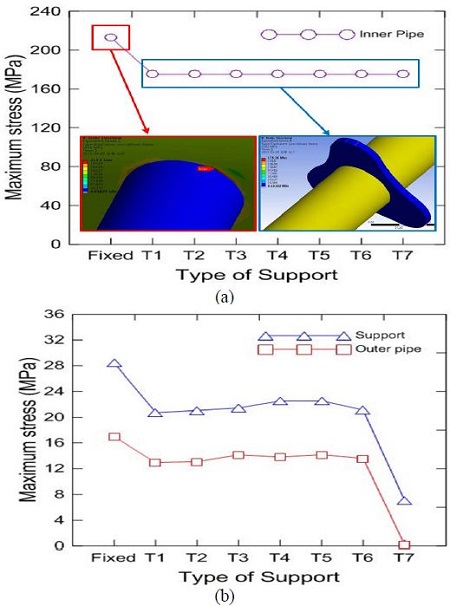

이중 배관의 내관에는 50℃의 천연가스가 이동하기 때문에 각 부분 별 온도 분포를 계산하고자 열 해석을 수행하였다. 일한 이중 배관의 열 해석을 수행하여 얻은 온도 분포를 열 하중의 형태로 구조해석에 반영하였다. 각 지지대 별 내관에서 발생하는 응력 값을 비교한 그래프를 Figure 5 (a)에 나타내었다, 내관의 가스와 직접 맞닿는 부분에서는 175MPa의 등가 응력이 발생하였고, 내관과 지지대가 연결되어 구조적 불연속이 발생하는 지점에서 국부적으로 213.07MPa의 최대 등가응력이 발생하였다. 이는 강재의 항복응력(yield strength)인 685MPa 이내의 탄성 영역에 존재하므로, 구조적으로 안전하다고 판단되지만, 지지대의 구조적 불연속 지점, 즉 접합부에 국부적으로 발생한 응력 집중 현상은 장기적으로 봤을 때, 국부적인 파손의 원인이 되는 등 구조물에 취약한 문제를 야기하게 될 것으로 사료되므로, 이러한 문제점을 해결하기 위하여 새로운 형상을 가지는 지지대를 제안하였다.

동일한 해석 조건을 적용하여 새롭게 제안된 지지대를 갖는 이중 배관의 열 및 구조 연성해석 수행하였으며, Figure 5 (a)에 제안된 슬라이딩 지지대를 가지는 이중 배관의 내관에 대한 최대 응력 값을 나타내었고, 외관, 지지대에 발생하는 최대 응력 값을 Figure 5 (b)에 나타내었다. 슬라이딩 지지대를 가지는 모든 이중 배관에서의 최대 등가 응력은 175.06MPa로써 내압에 의해 내관의 가스와 직접 맞닿는 지점에서 발생하였다. 이러한 슬라이딩 지지대의 경우, 내관에 완전 구속되지 않음으로써 미끄러질 수 있도록 설계되었기 때문에, 내관의 지지대와 맞닿는 부분에서 응력 집중 현상이 거의 발생되지 않은 것으로 사료된다. Figure 6은 각각의 슬라이딩 지지대에 대한 응력 분포를 나타내는데, 슬라이딩 지지대의 경우도 고정식 지지대와 마찬가지로 외관과 지지대가 맞닿는 부분에서 최대 응력이 발생하는 것을 확인할 수 있었다.

제안된 지지대를 사용한 이중배관 모두에서 내관, 외관, 지지대에 응력이 고정식 지지대에 비해서 작은 값을 가지는 것을 확인할 수 있었다. 또한 지지대와 외관의 경우, 지지대의 접촉 면 수와 각 접촉부의 면적이 지지대 형상에 따라 달라지기 때문에 Figure 5 (b)와 같은 경향을 보이는 것으로 사료된다. 따라서 본 연구에서는 제안된 지지대 중, 구조적으로 가장 안정적이고, 제작 및 설치가 용이한 T7을 최적 지지대 형상으로 채택하였다.

5. 전체 모델 해석

5.1 해석 대상 및 해석 조건

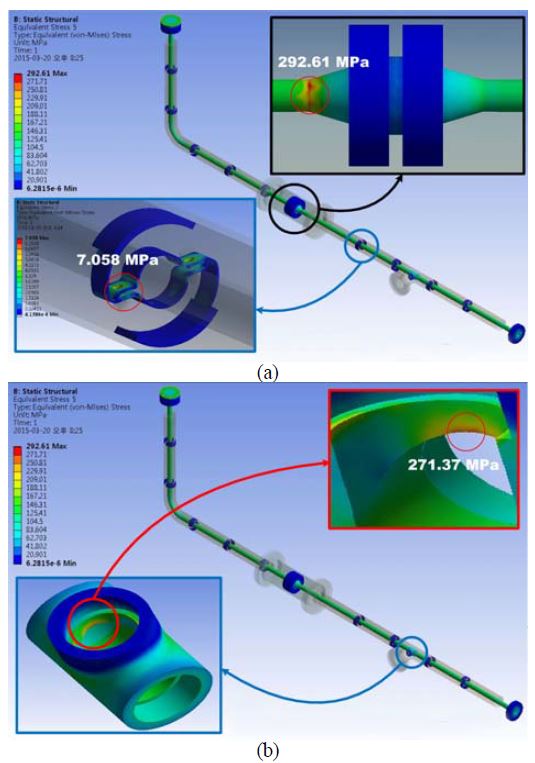

앞서 선정한 구조적으로 최적의 형상을 가지는 T7 지지대를 실제 LNG 연료 공급 시스템에 사용되는 이중 배관에 적용하여 구조적 안전성을 평가하였다. Figure 6은 실제로 LNG 연료 공급 시스템에 사용되는 고온-고압 이중 배관의 형상과 격자 형상을 나타낸다. 전체 이중 배관 시스템에 대하여 총 9개의 슬라이딩 지지대를 설치하였으며, 플랜지(flange)를 통해 두 개의 배관을 연결하고 있는 구조이다. 본 연구에서 사용된 고온-고압 이중 배관의 격자의 수는 759,344개이며, 요소의 수는 291,784개이다.

슬라이딩 지지대는 전술한 바와 같이 내관에 고정되지 않기 때문에, 지지대와 내관 사이에 슬라이딩이 가능한 상태의 접촉 조건을 정의하였다. 또한 좌측 상단의 배관에는 상대적으로 크기가 큰 고압 기화기(high pressure vaporizer)가 연결되어 있으므로 고정 지지를 적용하였고, 우측의 배관에는 또 다른 배관이 연결되어 있으므로 축 방향으로의 변형을 제한하는 구속 조건을 설정하였다. 연료가 이동하는 내관의 내부에는 50℃의 온도를 부여하였고, 열의 대류 현상을 고려하였으며, 이러한 조건을 적용하여 수행한 열 해석 결과를 열 하중의 형태로 구조 해석에 적용하였다. 구조 해석 단계에서는 배관의 자중을 고려하였으며, 내관의 내부에 사용 압력 35MPa을 적용하였다.

5.2 열-구조 해석 결과 분석

Figure 8은 전체 배관 모델에 대한 응력 분포를 나타낸다. Figure 8 (a)에서 보인 바와 같이, 지지대에서는 초기 모델 해석 결과에서 보인 응력 분포와 비슷한 경향을 보이는 것을 알 수 있다. 외관과 지지대, 내관과 지지대가 접하는 지점에는 응력이 크게 걸리지 않는 것을 볼 수 있는데, 이는 접하는 면적이 상대적으로 커 하중의 분산이 잘 이루어지고 있음을 뜻한다.

전체 모델 해석 결과에서 최대 응력은 이중 배관의 이음부인 플랜지와 내관이 연결된 부분에서 최대응력이 발생하였는데, 이는 수직으로 설치된 좌측의 이중 배관의 자중이 영향을 미친 것임을 알 수 있다. 하지만 그 응력 값이 sDSS의 항복하중인 685MPa에 미치지 못하므로, 해당 이중 배관 시스템은 적절히 설계된 것으로 판단할 수 있다. 하지만 최대 응력이 걸린 부분에서 내관과 플랜지는 용접으로 접합되는데, 전술한 바와 같이, sDSS의 어닐링 시간이 길어질수록, 취성화 되기 때문에 해당 부분에서 응력집중으로 인한 국부 파손, 피로 파괴 등을 고려하여야 한다.

또한 눈여겨 살펴보아야 할 부분으로는 T-형 배관을 꼽을 수 있다. 해당 지점에서도 구조적 불연속부에서 응력집중이 발생하였다. 이 부분의 최적화에 대해서는 추가적인 연구가 필요할 것으로 사료된다.

6. 결 론

본 연구에서는 LNG 연료 공급 시스템의 이중배관에 대한 구조적 안전성 평가를 위해, 이에 대한 열-구조 해석 수행을 통해, 이중 배관의 고정식 지지대 부위의 응력의 분포를 확인하였고, 기존의 고정식 지지대에 비해 구조적으로 안전성이 뛰어난 슬라이딩 지지대의 형상을 제안하였으며, 이에 대한 열-구조 해석을 통해 구조적으로 가장 안전한 형상을 선택하였다. 본 연구 결과를 아래와 같이 간단히 요약한다.

열 하중이 구조 해석 시에 미치는 영향에 대해 분석하기 위하여, 열 하중을 적용하지 않고 구조해석만을 수행한 결과와 열 하중을 고려하여 구조 해석을 수행한 결과를 비교해봄으로써, 천연가스용 고압 이중 배관의 구조 해석 시 열 해석을 통한 열 하중은 반드시 구조해석에 적용되어야 함을 확인할 수 있었다.

고정식 지지대로 인한 응력 집중을 최소화하기 위하여 새로운 슬라이딩 지지대를 제안하였으며, 동일한 해석 조건을 적용하여 다시 열-구조 해석을 수행하였다. 고정식 지지대의 해석 결과와 비교하였을 때, 새로운 지지대로 인한 응력 집중 현상은 발견되지 않았다. 구조적인 안전성의 측면에서 7가지 새로운 지지대 중 T7를 최적의 형상으로 채택하였다.

제안된 지지대를 적용한 전체 모델 해석을 통해 그 구조적 안전성을 확인하였다. 전체 모델 해석 결과, 최대 응력이 발생한 지점이 플랜지와 내관이 용접으로 연결된 부위이므로, sDSS의 취성화를 고려하여 해당 부분에 대한 국부 파손을 유의해야 한다.

추후 극심한 진동과 파손을 유발하는 엔진의 고압 분사관에서 발생되는 충격파를 고려한 LNG 연료 추진 시스템의 고온-고압 이중배관에 대한 동적해석 수행에 관한 연구가 필요할 것으로 판단된다.

Acknowledgments

이 논문은 2013년도 정부(미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2011-0030013). 이 논문은 2013년도 정부(교육부)의 재원으로 한국연구재단의 기초연구사업 지원을 받아 수행된 것임(NRF-2013R1A1A2A10011206).

References

- IMO, “International code of safety for ships using gases or other low-flashpoint fuels(IGF)”, draft.

-

S. G. Yun, and D. H. Kim, “A study on the structural analysis of the supporting system for LNG vehicle fuel tank”, Journal of the Korean Society of Marine Engineering, 32(6), p841-846, (2008).

[https://doi.org/10.5916/jkosme.2008.32.6.841]

-

D. J. Choi, J. T. Oh, J. R. Cho, and J. H. Jung, “Weldment design of supports for cryogenic storage tank considering insulation”, Journal of the Korean Society of Marine Engineering, 32(1), p131-136, (2008).

[https://doi.org/10.5916/jkosme.2008.32.1.131]

-

C. Jin, S. K. Ha, S. J. Kim, and Y. H. Lee, “Structural analysis for design of anchor straps for a large-scale LNG storage tank with corner protection and inner tank”, Transactions of the Korean Society of Mechanical Engineers A, 35(12), p1543-1548, (2011).

[https://doi.org/10.3795/KSME-A.2011.35.12.1543]

- C. H. Kim, H. T. Chung, J. S. Bae, and I. S. Jung, “Thermal stress analysis of piping systems in steam-driven power engines”, Journal of the Korean Society for Power System Engineering, 13(6), p35-42, (2009).

- S. G. Lee, S. H. Hong, J. N. Lee, and S. H. Park, “Computer programme development for thermal-hydraulic analysis and optimal design on LNG pipeline system”, Journal of the Korean Society of Gas, 4(2), p7-14, (2000).

-

J. Li, T. Wu, and Y. Riquier, “σ phase precipitation and its effect on the mechanical properties of a super duplex stainless steel”, Material Science and Engineering A, 174(2), p149-156, (1993).

[https://doi.org/10.1016/0921-5093(94)91083-9]