γ-type Stirling Engine의 Yoke crank 설계 단순화에 관한 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

최근 저탄소 녹색성장 및 그린에너지 개발 정책에 힘입어 외연기관의 일종으로 스털링엔진에 대한 관심이 고조되고 있다. 스털링엔진은 크게 α, β, γ-type의 3가지 방식으로 구분되어지며 그 중 γ-type 엔진의 설계가 용이하고 다양한 적용이 가능하다는 특징이 있음에도 실린더와 크랭크간의 접속거리 문제로 인하여 α, β-type에 비하여 용적을 크게 차지하는 문제가 있었다. 이를 해결하기 위한 한 방안으로 주로 α-type에 적용하는 Yoke crank를 응용하면 용적을 줄임과 동시에 실린더의 병렬화에도 유리하다. 금번 연구에서는 기존의 Ross Yoke crank 설계기법에서 개선하여 γ-type 스털링엔진의 Yoke crank 설계를 더욱 단순하고 효율적으로 적용할 수 있는 방법을 제시하였다.

Abstract

Recently, according to the low-carbon green growth policy, the Stirling Engine has been increasing the interest of some sort of external combustion engines Stirling Engine is largely divided into three types α, β and γ. Among them, a γ-type engine is easy to design and can be applied variously. However, owing to the connection distance between the cylinder and the crank, there was a problem that γ-type occupies a larger volume than the α and β-types. As one of the methods to solve this problem, we have to consider about the Yoke crank which have been applied mainly to the α-type. Because there are two advantages in not only reduction of engine volume but also parallelizing the cylinder. In this study, leading on from the existing design techniques for the Ross Yoke crank, this paper presents a simple method that can apply the yoke crank design of the γ-type stirling engine.

Keywords:

Stirling engine, Andy ross yoke crank, γ-type stirling engine, External combustion engine, Yoke driver키워드:

스털링 엔진, 엔디로스 요크 크랭크, γ-형 스털링엔진, 외연기관, 요크 드라이버1. 서 론

최근 친환경 녹색성장 및 그린에너지 개발 정책에 힘입어 스털링엔진에 대한 관심이 고조되고 있다. 스털링엔진은 외연기관의 일종으로 1916년 영국의 로버트 스털링(Robert Stirling)에 의해 개발되었으며 밀폐 공간 내에서 봉입가스의 온도차에 따른 압축, 팽창에 따라 열에너지를 기계에너지로 변환하는 열기관이다[1]-[3].

스털링엔진은 크게 α, β, γ-type의 3종으로 구분되며 이 중 γ-type이 비교적 구조가 간단하고 설계가 용이하며 저온도차에서도 구동이 가능한 특징을 갖는다. 다만, 구조적으로 실린더와 크랭크간 거리가 멀어지며 최소구조에서는 병렬화에도 유리하지 못한 단점이 있다[3].

본 연구에서는 α-type 스털링엔진에 주로 적용되는 Yoke crank를 적용하여 γ-type 엔진이 갖는 구동축의 자유도를 증대하고 엔진의 용적을 감소시키며 아울러 기존 설계에 주로 적용되던 Ross Yoke crank 설계기법보다 단순화된 설계방법을 제안한다. 특히, α-type 엔진에서와 달리, γ-type 엔진의 경우 파워 피스톤(power piston)과 디스플레이서(displacer)의 스트로크 비율이 다른 특징을 갖는다[4][5].

Ross yoke crank는 파워 피스톤과 디스플레이서 피스톤의 운동변위가 위상만 다를 뿐 동일한 스트로크 변위를 갖는다. 이에 반하여 γ-type의 경우는 별도의 디스플레이서 구조를 두지 않고 가열 실린더 내부에 디스플레이서 피스톤의 피스톤운동을 통하여 기체의 열 교환을 일으킨다. 이로 인하여 파워 피스톤과 디스플레이서의 행정거리가 달리지는 특징이 있다[4].

따라서 γ-type의 경우 α-type과는 다른 설계상의 고려가 필요하다.

2. 본 론

2.1 γ-type 스털링엔진

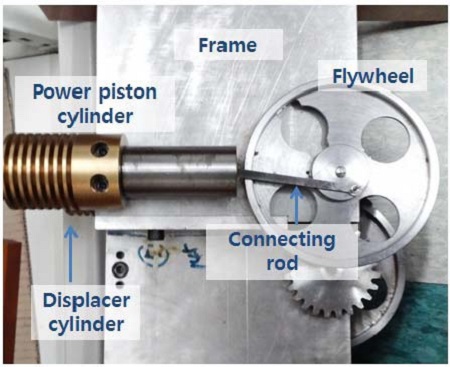

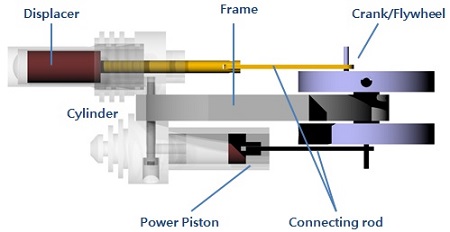

γ-type 스털링엔진은 Figure 2에서 보여주는 것과 같이 크게 파워 피스톤, 디스플레이서 피스톤, 각각의 실린더, 크랭크 및 플라이휠로 구성되어 진다.

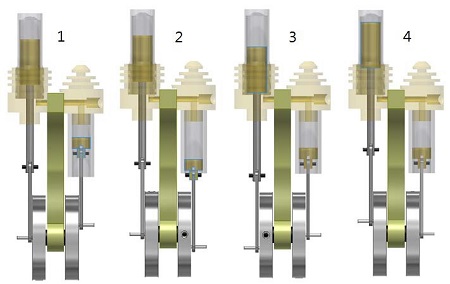

일반적으로 γ-type의 경우 β-type과 동일한 열 교환 메커니즘에 의해서 작동하나 디스플레이서 실린더와 파워 피스톤 실린더가 분리된 두 개의 실린더 구조로 1개 이상의 냉각관로를 통하여 연결되어지는 형태로 구성된다. 스털링엔진은 4개의 동작행정으로 작동하게 되는데, ① 파워 피스톤이 봉입가스를 압축함과 동시에 디스플레이서 피스톤이 봉입가스를 고온부로 밀어 올려 열 교환하는 과정, ② 가열된 봉입가스의 상승된 압력에 의하여 파워 피스톤을 밀어내는 Power stroke(팽창 행정) 과정, ③ 디스플레이서에 의해서 냉각실린더로 잔여봉입가스를 밀어내는 과정, ④ 플라이휠의 회전력으로 다시 냉각된 봉입가스를 압축하는 과정으로 이루어진다.

Figure 3과 같이 사이클이 유지되기 위해서는 파워 피스톤과 디스플레이서 피스톤의 위상이 90°로 위치해야 하며 그 경우에 가장 큰 출력을 얻을 수 있다.

2.2 위상차와 크랭크 구조

앞서 기술한 바와 같이 스털링엔진의 봉입기체의 압축과 팽창을 파워 피스톤과 디스플레이서 피스톤을 통하여 4개의 행정과정을 1 Cycle로 하여 열에너지를 기계에너지로 전환한다. 이를 유지하기 위해서는 파워 피스톤과 디스플레이서 피스톤의 상하운동의 위상차를 90°가 되도록 유지해 주어야 한다. β-type을 제외하고 보통은 크랭크 각을 90°로 유지하여 설계를 하나 이는 실험 등을 위하여 가장 단순하게 구성할 수 있다. 다만 실린더와 크랭크 축, 플라이휠의 배치에 있어 자유도가 크게 떨어지는 특성이 있어 필요에 의해 다중실린더 형태로 구성될 경우 용적이 커지는 경향이 있다. 대표적인 형태가 α-type의 직교형 실린더 구조로 회전축을 중심으로 하여 1개의 크랭크 암에 두 커넥팅로드(connecting rods)가 체결되는 형태로 구성된다. 또한 γ-type의 경우 크랭크축과 플라이휠을 일체화 하거나 분리하는 형태 등으로 다양한 형태가 있다.

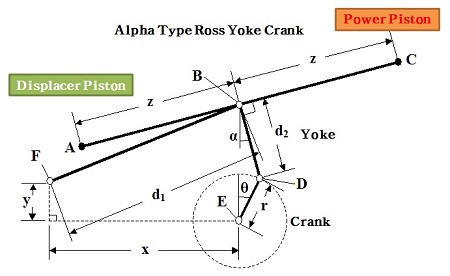

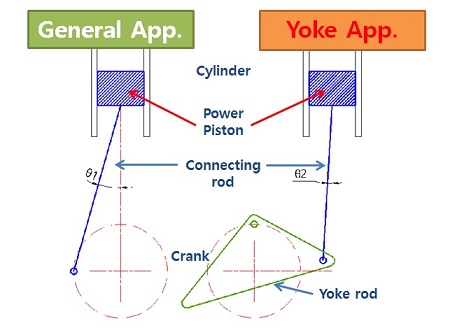

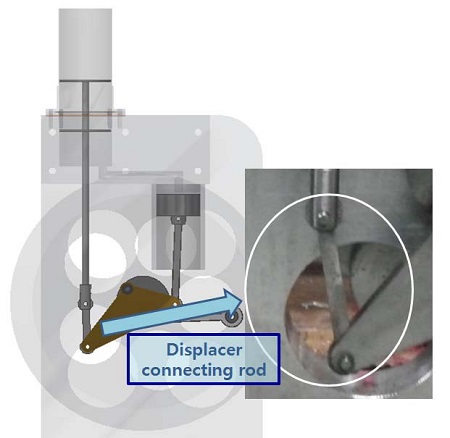

2.3 Ross Yoke 설계

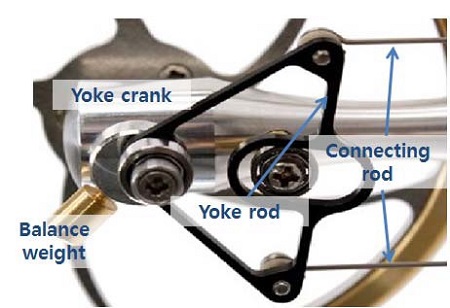

Ross Yoke는 스털링엔진과 같은 두 개의 연동된 피스톤의 상하운동을 회전운동으로 전환하도록 고안된 특징적 구조로 크랭크축을 기준으로 두 개의 실린더가 90°위치가 아닌 0°에 위치한다. Figure 4에서 보여주는 것과 같이 일반적인 크랭크 구조와 비교하여 커넥팅로드와 피스톤 각 변위가 상대적으로 매우 작은 장점으로는 피스톤의 상하 운동에 따른 피스톤과 실린더 벽에 가해지는 횡력이 적고, 무엇보다 시스템의 용적을 줄일 수 있는 특징이 있다. Figure 5는 일반적인 α-type 스털링 엔진의 Yoke driver의 이미지 이다.

또한 종래의 Yoke 다양한 설계방법을 Figure 5와 Equation (1)을 통하여 설명하고 있으며, 해당 식을 이용할 경우 기본설계 시 특정하여야 하는 조건 변수의 량이 많은 특징이 있고, 무수히 많은 경우의 설계 값을 산출할 수 있다. 피스톤의 동일 스트로크에 대하여 다양한 값이 나올 수 있음으로 설계 진입에 있어 각 정수를 특정하기가 어려운 문제가 있다[6].

| (1) |

2.4 γ형 Ross Yoke driver의 파워 피스톤 측 Yoke crank의 설계

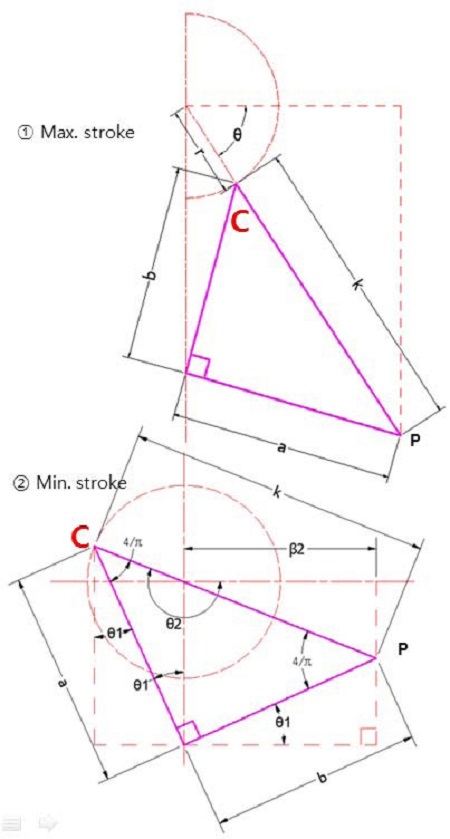

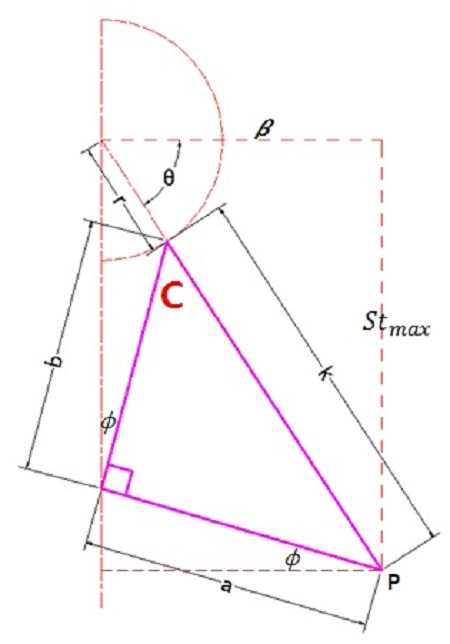

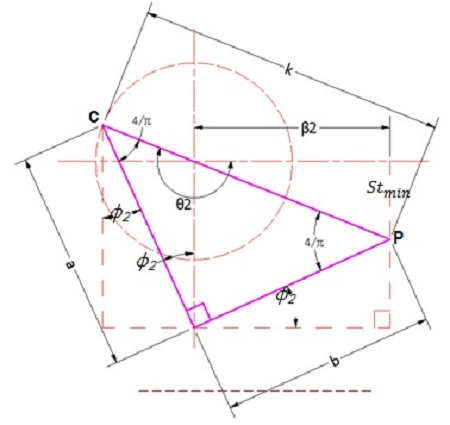

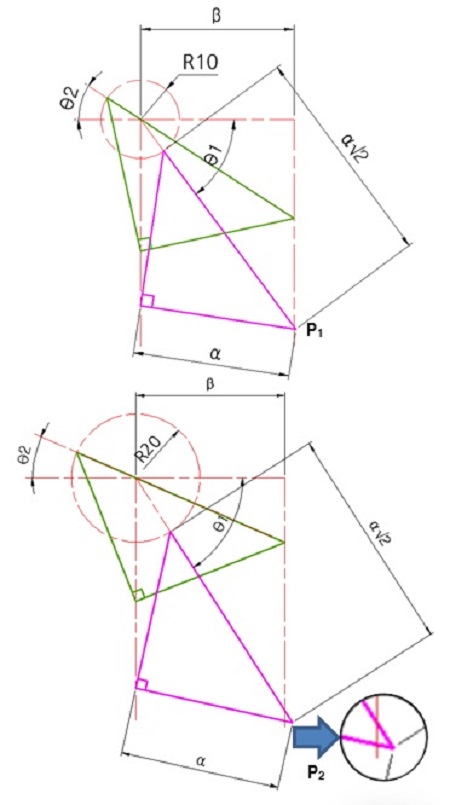

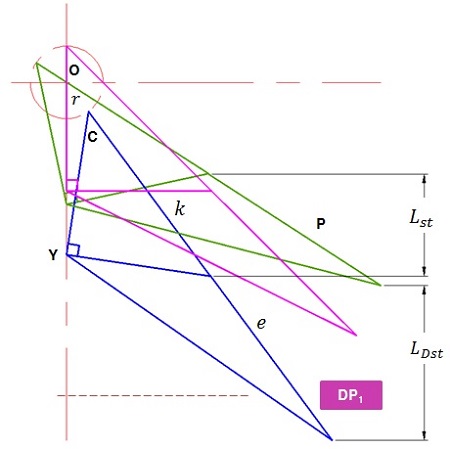

앞서 논의한 바와 같이 Ross Yoke driver는 종래 α-type 스털링엔진에 주로 적용되었다. 금번 연구에서는 driver를γ-type 엔진에 설계 적용하여 Figure 6에서 보여주는 것과 같이 크랭크와 피스톤 구간의 물리적 크기와 실린더와 피스톤에 가해지는 횡력을 종래보다 줄이며 시스템의 병렬화에 유리하게 하는 목적이 있다. 다만, α-type 엔진에서와는 달리 디스플레이서 피스톤의 stroke가 파워 피스톤의 stroke 보다 길어야 하는 특징으로 인하여 크랭크축과 연결되는지 rod의 형태가 Figure 4와 5에서 보는 바와 같이 종래의 등변삼각형이 아닌 모델로 설계가 됨으로 파워 피스톤 측과 디스플레이서 피스톤 측의 rod를 개별 설계하여야 한다. Figure 7는 파워 피스톤 측의 최대-최소 stroke 상태에서 각각의 크랭크 위치와 크랭크 반경 및 Yoke rod의 위치를 도식화하여 보여주고 있다. 즉 크랭크축을 기준으로 최대, 최소 stroke는 다음과 같이 정리가 가능하다.

즉, Figure 7의 ①과 같이 크랭크축을 중심으로 점 C(crank-yoke 접속점), P(Connecting rod 접속 점)가 일직선이 될 때 최대 stroke, ②와 같이 가 크랭크축의 중심을 지날 때 최소 stroke를 구성하게 된다.

Figure 8에서 최대스트로크 상태에서의 Stmax와 β, 회전각 θ에 대한 관계를 확인해야 한다.

수식으로 정리하면 다음과 같다.

| (2) |

| (3) |

| (4) |

여기서, β는 커넥팅 포인트와 축간 거리, Φ는 요크 중심각 θ는 크랭크각, a는 b는 크랭크 축과 요크중심간 거리, r은 크랭크반지 이다. a, b의 길이는 실제 크기와 비율에 의해서 피스톤의 stroke에 영향을 미친다. 소형엔진에서는 등변으로 값을 설정할 경우 엔진의 회전에 따른 진동이 커지는 경향이 있으나, 중대형 엔진에 있어서는 a, b를 같은 값으로 설정하여도 무방하다. 따라서 a = b로 설정하면 다음과 같이 정리된다.

asinΦ = β

식 (1), (2)를 통하여 다음과 같이 정리할 수 있다.

| (5) |

또한, a = b 일 경우 임으로 식 (5)에 대입하여 정리하면 다음과 같다.

cosθ1, sinθ1에 대하여 정리하면 다음과 같다.

| (6) |

| (7) |

또한, Figure 9에서 최소 stroke 상태를 도식화 하여 최대 stroke에서와 같은 방법으로 정리하면 다음과 같다.

| (8) |

또한, 최소 stroke는 Figure 9에 도식된 크랭크와 Yoke의 위치, 크랭크 각에 의해서 다음과 같이 계산할 수 있다.

| (9) |

실재 Yoke driver와 링크된 Piston의 stroke(Lst)는 상기의 식 (7)과 (9)에 의해서 다음과 같이 정리될 수 있다.

| (10) |

2.5 상-하사점에 따른 Yoke rod와 커넥션로드의 위상차

Figure 10에 도식한 바와 같이 Ross Yoke driver의 하사점에 따른 θ1의 각도에 의하여 피스톤과 Yoke rod를 연결하는 connecting rod의 횡 측 위상(lateral phase)이 동 위상에 위치하지 않고 틀어지는 결과를 야기한다. 시뮬레이션과 계산에 의하여 살펴보면 θ1이 55°를 기준으로 하여 그보다 작은 값이면, Figure 7의 P와 같이 상사점일 때의 커넥팅 포인트와 거의 동 위상에 위치하게 되나, 그 보다 큰 값에서는 급격하게 Figure 10의 P2와 같이 우측으로 평행 이동한 위상으로 벌어지는 결과 일부 피스톤과 실린더 간 횡력이 증대되는 결과를 야기한다.

Comparison of the lateral phase between the top and bottom dead point of piston in accordance with θ1

이를 피하기 위해서는 다음 같은 방법에 의해서 설계하여야 한다.

| (11) |

즉 Equation (6)에 의하여 r, a의 값이 결정되면 θ1의 값이 결정되는 방법에 의한다. 다만, Equation (11)과 같이 θ1은 55° 보다 작은 값으로 설정한다.

2.6 γ-type Ross Yoke driver의 디스플레이서 피스톤 측 Yoke crank의 설계

앞서 논의 한 바와 같이 일반적으로 Ross Yoke driver는 α-type Stirling engine의 크랭크에 적용할 경우 크랭크와 각각의 Yoke rod가 등변삼각형의 형태를 취한다.

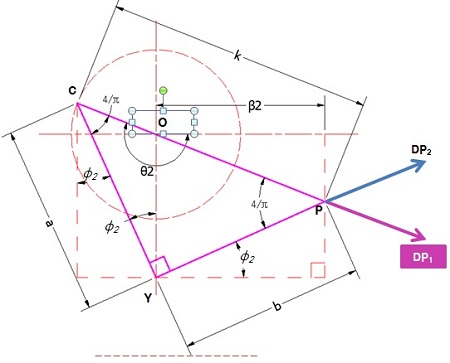

하지만, γ-type의 엔진에서는 디스플레이서 피스톤과 파워 피스톤의 변위가 대략 2:1 내외의 비대칭 형태의 stroke길이를 가짐으로 인하여 Yoke rod의 형태가 등변 삼각형의 형태가 될 수 없다. 또한, 디스플레이서 피스톤과 파워 피스톤의 위상차가 90°를 유지하기 위해서는 Figure 11에서 보는 것과 같이 Yoke rod의 connection poin P가 DP1 방향으로 신장되어야만 한다. 만약 DP2 방향으로 신장될 경우 상하사점의 중심축과의 위상이 등변위일 때의 위상에서 벗어나는 결과로 stroke의 길이가 늘어나는 특징은 동일하게 가지나 위상차는 90°를 넘어서게 되는 결과를 갖게 되고 커넥션로드와의 접속점의 횡축 위상은 거의 직선상에 위치하여 DP1 방향으로의 신장에 비하여 디스플레이서 rod에 걸리는 횡력은 적어진다.

이에 반하여 DP2 방향으로의 신장의 경우는 Figure 11 와 12에서 보여주는 것과 같이 connection point의 궤적이 크게 변형됨으로 인하여 디스플레이서 피스톤과 연결되는 connection rod에 걸리는 횡력이 증가하게 되어 이를 보완하기 위해서 Figure 13의 설명과 같이 connection rod의 길이를 디스플레이서 피스톤의 상하 운동에 저항하지 않는 범위 내에서 최대한 길게 하여야 횡력이 적어지는 특징을 갖는다.

To correct phases between power piston and displacer piston, the connection point is elongated to the DP1 direction. According to these, lateral forces on the displacer rod and connection rod increase.

Lateral force to the connection rod according to the elongated yoke rod for displacer piston connection point and variation of connection rod length to reduce the lateral force

앞선 논의에서 파워 피스톤의 상하운동에 따른 stroke 길이는 이미 Equation (10)을 통하여 확인하였다.디스플레이서 피스톤의 stroke 길이 LDst는 다음 식 (12)와 같이 정리하여 설계에 반영한다.

| (12) |

| (13) |

디스플레이서 피스톤과 파워 피스톤의 스트로크 거리 비율 Rst는 식 (12)을 통하여 식 13)과 같이 정리할 수 있으며, Rst는 파워 피스톤의 스트로크 거리와 실린더의 최대 부피를 통하여 가열하고자 하는 봉입기체의 총량을 구하고, 이를 통하여 디스플레이서 실린더 내의 공기량과 디스플레이서의 체적을 구하면 디스플레이서 피스톤의 상하 스트로크 거리를 알 수 있으며, 이미 파워 피스톤의 stroke 거리를 계산과정에서 상수로 구하는 단계를 거치게 됨으로 Rst는 비율로서 상수화 할 수 있다. 아울러 θ1, θ2, Lst, 모두가 상수로 둘 수 있음으로 e 값만 구하면 디스플레이서 피스톤의 link point의 Yoke 설계를 마무리 할 수 있다.

3. 엔진의 제작 및 실험

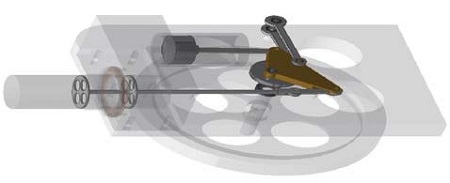

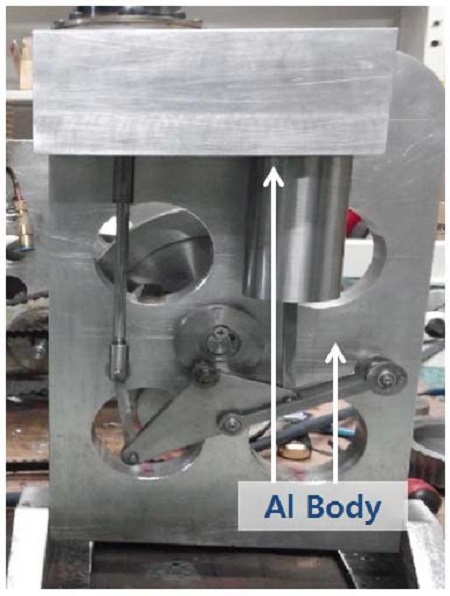

금번 연구를 통하여, 다음 표와 같이 엔진을 설계하고 본론에서 도출된 일반화 식을 통하여 비교적 용이하게 γ-type Ross yoke driver를 설계하고 스털링 엔진 1종을 설계 및 제작하였다.

Table 1과 같이 각 정수를 설계하여 Figure 12와 같이 엔진과 Yoke 및 크랭크를 적용한 시제품을 제작하였으며, 작동의 무결성을 사전 검토하기 위해 Figure 14과 같이 Catia를 통하여 시뮬레이션 하였다. 시뮬레이션 상 기계적 문제가 없는 것을 확인하고 Al바디의 γ-type Yoke crank 스털링엔진 1종을 최종 Figure 15와 같이 시제품으로 제작하여 최대 600℃에서 구동시험을 하였다. 구동 시험(최초 10분간 예열하여 안정 상태 도달) 결과 직경 300mm, 5Kg의 플라이휠을 평균속도 1740rmp으로 회전시켰으며, 동일 용량의 기존 γ-type 스털링엔진(Figure 16)은 평균 1550rpm으로 기존 방식보다 약 11% 회전속도에서 개선이 있었다.

4. 결 론

이상과 같이 본 연구를 통하여, 종래 스털링엔진의 Ross Yoke driver 설계 방법에서 나아가 비교적 쉽게 Ross Yoke driver를 다양한 형식의 스털링엔진에 적용할 수 있는 방법을 마련하였다. 특히 실험을 통하여 종래의 γ-type 스털링엔진 보다 Yoke crank가 적용된 엔진의 경우가 회전속도 면에서 약 11% 개선된 점을 볼 때 종래의 크랭크 형식보다 피스톤 및 connecting rod에 가해지는 횡력의 감소가 상당한 것으로 볼 수 있다. 다만 두 시스템의 윤활방법, 실린더바디 및 프레임의 재질, 베어링의 적용위치 및 크기 등이 다소 상이함으로 단순 비교하여 횡력 만의 차이로 결론하기는 어렵다. 아울러, 향후에는 이를 심화 연구하여 각 피스톤의 행정거리 및 각각의 실린더 체적, 디스플레이서의 체적, 재질과 연관하여 1개의 통합된 설계 일반화가 필요할 것으로 판단한다.

Acknowledgments

본 연구는 선박안전기술공단 자체 연구 사업에 따른 결과임.

References

-

K. B. Kim, “Solar power generation system using a small-sized stirling engine”, Journal of the Korea Academia-Industrial Cooperation Society, 13(8), p3339-3344, (2012).

[https://doi.org/10.5762/KAIS.2012.13.8.3339]

-

S. G. Cheon, D. W. Park, and G. S. Kil, “Numerical analysis to design high temperature heat exchanger of beta type stirling engine in 3-D combustion field”, Journal of Computational Fluids Engineering, 16(2), p56-61, (2011).

[https://doi.org/10.6112/kscfe.2011.16.2.056]

- J. U. Bae, “A basic analysis of performance of turbo CI engine based on stirling cycle”, Journal of the Korean Society of Marine Engineering, 24(5), p76-85, (2000).

- Stirling Engine, From Wikipedia, the free encyclopedia, http://en.wikipedia.org/wiki/Stirling_engine Accessed December 25, 2014.

- Stirling Engine with Ross Yoke, http://www.animatedengines.com/ross.html Accessed December 25, 2014.

- Ross Yoke Design For Alpha Engines, http://newenergydirection.com/blog/2008/11/ross-yoke-de-sign-for-alpha-engines/ Accessed December 25, 2014.