플로팅 엘엔지 복합 화물창 시스템 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

플로팅 엘엔지선박은 해상에서 LNG 생산 및 천연 가스 공급을 담당하는 새로운 개념으로 부유식 생산설비는 과도한 투자 비용으로 인해 개발 지연중인 한계 가스전에 활력을 주고 있으며, 부유식 공급설비는 육상 LNG 인수기지 인프라가 미비한 지역에 에너지를 경제적이며 효과적으로 공급할 수 있다는 장점을 제공하고 있다. LNG 화물창은 플로팅 엘엔지선박에서 생산 또는 적재된 LNG를 보관하는 주요기능 중 하나이다. 본 연구를 통해 기존 화물창 시스템들의 장점을 결합한 복합 화물창 시스템을 화물창 시스템의 설계 개선방안으로 제안하였고 플로팅 엘엔지선박에의 적용 타당성에 대한 연구를 수행하였다.

Abstract

Floating LNG is a new concept which is used as LNG regasification/receiving facility and for LNG production/export facility. LNG Floating Production Storage and Offloading(FPSO) concept will put vitality into marginal gas fields which were delayed because of excessive investment cost in the world. LNG Floating Storage Regasification Unit(FSRU) also provides commercially competitive and effective solutions to the areas where onshore infrastructure is not well established. LNG cargo containment system is one of the key functions for FLNG to store produced LNG on a floating structure. This paper presents a new technology related to a LNG containment system; a combined cargo containment system utilizing the advantages of iIndependent tank type and membrane system. Technical advantages have been validated through research work.

Keywords:

Floating LNG, Containment system, Combined containment system키워드:

플로팅 엘엔지, 화물창, 복합 화물창 시스템1. 서 론

플로팅 엘엔지선박(이후 F-LNG)은 해상에서 LNG 생산 및 천연 가스 공급을 담당하는 새로운 개념으로 LNG FPSO는 과도한 투자 비용으로 인해 개발 지연중인 한계 가스전에 활력을 주고 있으며, LNG FSRU는 육상 LNG인수기지 인프라가 미비한 지역에 에너지를 경제적이며 효과적으로 공급할 수 있다는 장점을 제공하고 있다. 최근 새로운 가스전 개발과 천연가스 수요 증가는 F-LNG 프로젝트의 급속한 증가를 도모하게 되어 LNG FPSO는 호주 및 동남 아시아를 중심으로, LNG FSRU는 중동, 중남미, 아시아 지역에서 활발하게 추진되고 있다[1].

LNG 화물창 시스템은 F-LNG에서 생산 또는 적재된 LNG를 보관하는 주요기능 중 하나이며, 멤브레인 (MarkIII, No. 96-2) 시스템은 슬로싱(sloshing) 문제에 의한 약점이 있으나 제조, 적재 효율성, 운영 안정성 및 경제적 이점 때문에 LNG해상 운송 및 F-LNG적용에 있어서 대표적인 시스템으로 중요한 역할을 담당하고 있다[2]. 독립 탱크 시스템은 슬로싱 측면에서 장점을 보유하고 있으나 모스(Moss)형의 경우, 공정 설비 배치 공간 확보의 문제가 있어 LNG FPSO 적용에 문제가 있으며, SPB는 우수한 구조적 완전성에도 불구하고 초기 비용 측면에서 단점을 가지고 있다.

본 논문은 기술적 측면에서는 멤브레인 시스템의 성능을 능가하고, 초기 투자비용이 큰 SPB의 단점을 극복할 수 있는 시스템으로 멤브레인 시스템과 독립 화물창 시스템의 장점을 결합한 복합 화물창 시스템(combined containment sys-tem)을 제안하고 기술적 검토를 통한 Floating LNG의 적용 타당성에 대한 연구를 수행한다. 새로운 시스템의 목표 기술로 선정된 SPB 탱크 배치에 의한 구조적 강건성 확보, 해상 운용중의 슬로싱 확보를 위해서 복합 화물창 시스템의 SPB 탱크 최적 배치와 LNG 운용 시스템(LNG cargo han-dling system)의 개념을 수립하고 기술적 타당성을 입증한다.

2. 복합 화물창 시스템의 개요

F-LNG의 경우는 해상에서 LNG를 적화하고 양화하여 부분적재에 노출되어 있기 때문에 부분적재가 가능한 SPB 탱크를 통해 적화 및 양화가 이루어지게 하고 멤브레인 탱크가 부분적재에 노출되는 시간을 최소화하여 슬로싱에 의한 위험을 경감하는 데 개요를 두고 있다. 따라서 복합 화물창 시스템의 F-LNG적용에 있어 가장 중요한 설계 개념은 LNG FPSO의 적화나 FSRU의 양화가 SPB탱크에 의해 담당할 수 있도록 LNG운용 시스템(cargo handling system)을 구성하는 것이다[3]-[5].

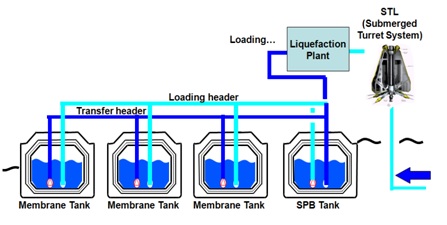

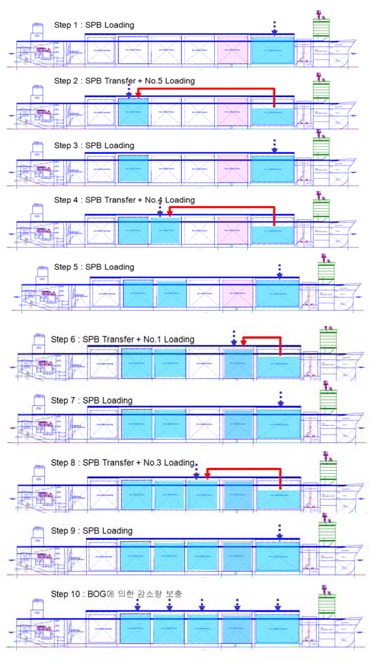

탱크 배치의 관점에서, 화물창 시스템을 구성함에 있어서 하나 이상의 SPB 탱크와 하나 이상의 멤브레인 탱크를 혼합하여 배치한다. 배치하는 멤브레인 탱크와 SPB 탱크의 개수는 F-LNG의 크기에 따라 적절히 달라질 수 있다. SPB 탱크는 슬로싱 현상이 심하게 나타나는 선수 측이나 선미 측 또는 선수 측과 선미 측에 각각 배치할 수 있다. 멤브레인 탱크는 선수 측이나 선미 측에 설치한 SPB 탱크로부터 연속하여 배치되거나 선수 측과 선미 측에 각각 배치되는 경우에 SPB 탱크 사이에 배치할 수 있다[3]. 즉 슬로싱에 영향을 받을 수 있는 선수 측이나 선미 측을 피하여 멤브레인 탱크를 설치함으로써 슬로싱에 의한 문제를 예방할 수 있다. 복합 화물창을 적용한 LNG FPSO에서 이루어지는 천연가스의 적화 과정은 Figure 1에 도시한 바와 같다. 액화 설비에 의해 생산된 LNG는 부분적재의 제한이 없는 SPB 탱크에 먼저 채워지게 되며, SPB 탱크에 적정 범위의 LNG가 적화되면 SPB탱크 내 LNG는 펌프와 적화 배관망(loading header)을 통하여 멤브레인 탱크로 배분하게 된다. 멤브레인 탱크 높이의 10%에서 70%사이에 LNG가 적재된 경우에는 슬로싱에 취약할 수 있으므로 SPB 탱크에서 멤브레인 탱크로 LNG를 배분할 때는 멤브레인 탱크의 부분적재 제한범위에 노출된 시간을 최소화를 위해 신속하게 배분하는 것이 중요하다. 따라서 배분에 사용되는 SPB 탱크 내 LNG펌프는 충분한 용량을 확보하여야 하고 가급적 한 탱크씩 배분하는 것이 바람직하다. 또 각 탱크간 LNG를 긴급 이송할 수 있는 배관망(transfer header)을 구비하여 황천에 의한 운용불가 시 탱크간 LNG긴급 이송에 의해 부분적재 제한범위를 신속하게 벗어 날 수 있도록 설계하였다.

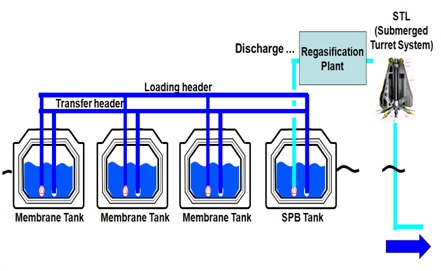

복합 화물창을 적용한 LNG FSRU의 양화 과정은 Figure 2에 도시한 바와 같다. LNG의 양화는 부분적재의 제한이 없는 SPB 탱크에서 시작되며, SPB 탱크에 적정 범위의 LNG가 양화되면 멤브레인 탱크 내 LNG를 펌프와 적화 배관망(loading header)을 통하여 SPB 탱크로 이송하게 한다.

멤브레인 탱크에서 SPB탱크로 LNG를 배분할 때는 멤브레인 탱크의 부분적재 제한범위의 노출된 시간 최소화를 위해 신속하게 이송하는 것이 중요하다. 따라서 이송에 사용되는 멤브레인 탱크 내 LNG 펌프는 충분한 용량을 확보하여야 하고 가급적 한 탱크씩 SPB탱크로 이송하는 것이 바람직하다. LNG FPSO와 동일하게 배관망(transfer header)을 구비하여 황천에 의한 운용 불가 시 탱크간 LNG긴급 이송에 의해 부분적재 제한범위를 신속하게 벗어 날 수 있도록 설계하였다.

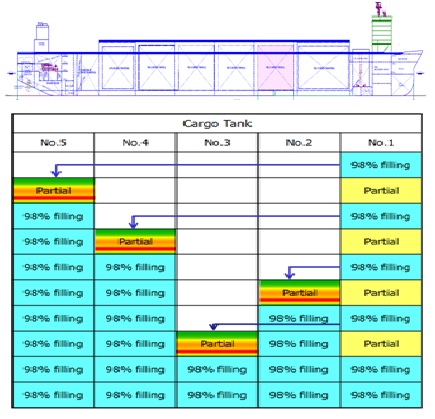

복합 화물창을 적용한 LNG FPSO의 적화 절차의 예를 Figure 3과 같이 도시하였다. 총 5개의 LNG탱크와 1개의 LPG탱크를 보유하고 있는 LNG FPSO의 적화 과정을 나타낸 것으로 No. 1 탱크만 SPB를 적용한 기준이다. 액화된 LNG를 SPB 탱크에 먼저 적화한 후 멤브레인 탱크의 부분적재 제한범위의 노출시간을 최소화하기 위해 LNG를 한 탱크씩 이송하며 부분적재에 제한이 없는 SPB 탱크가 분배를 담당하면서 계속적인 부분적재 상태에 있음을 확인할 수 있다. 멤브레인 탱크만 설치된 경우를 가정하면 맴브레인 탱크는 SPB 탱크와 같은 지속적인 부분적재를 수행할 수 없기 때문에 적화상태에서 상대적으로 높은 수준의 위험에 노출되어 있음을 판단할 수 있다.

상기와 같은 검토를 통해 구조적 강건성을 보유하고 부분적재에 따른 슬로싱 제약이 없는 SPB 탱크를 멤브레인 탱크와 혼합 배치하여 SPB의 기술적 장점을 그대로 활용할 수 있으며 또한 초기 비용 측면에서 불리한 SPB 탱크의 배치를 최소화하여 비용측면의 효과도 기대할 수 있다.

3. 복합 화물창 적용 F-LNG

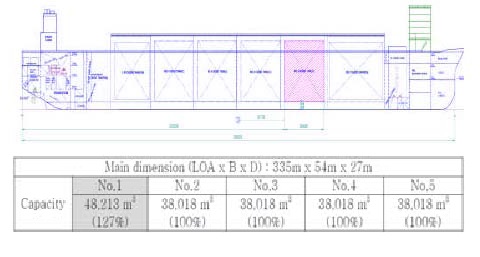

복합 화물창 적용한 Floating LNG의 성능 검증을 위해 터렛 계류방식에 의해 고정된 중형 LNG-FPSO (250,000m3)를 대상으로 고려하였다. SPB 탱크는 Figure 4와 같이 슬로싱 측면에서 취약한 선수에 배치하였고 멤브레인 탱크보다 상대적으로 큰 용량을 배치하여 복합 화물창의 슬로싱 측면의 장점과 멤브레인 탱크로 화물 배분 시에 유연성을 가질 수 있도록 배치하였다.

3.1 화물 운용 성능 검증

복합 화물창 적용 Floating LNG와 멤브레인형 Floating LNG의 화물 운용 성능 검증을 위한 비교 계산을 수행하였다. LNG FPSO의 화물적화 동안 개별 탱크가 부분적재 제한범위에 노출되는 시간을 계산하여 잠재적인 위험 노출도를 평가하였다.

복합 화물창 시스템을 적용한 LNG FPSO의 하역 시 탱크 운용 성능 검토를 위해 Table 1에 도시한 바와 같이 년간 2백만톤의 LNG 생산규모의 LNG FPSO의 하역 조건을 계산 기준으로 선정하였다.

Figure 5와 같이 상부 프로세스 설비(액화 설비)에서 생산한 LNG를 SPB탱크부터 적화를 실시하고 SPB탱크의 적화가 완료되면 SPB탱크내의 LNG펌프 (2,800m3/h)를 이용해서 멤브레인 탱크로 LNG를 이송하는 조건을 고려하였다. No. 1 SPB 탱크로부터 LNG이송에 의한 적화는 트림과 복원성(Trim & stability) 측면을 고려하여 No. 5 멤브레인 탱크, No. 4 멤브레인 탱크, No. 2 멤브레인 탱크, No. 3 멤브레인 탱크의 순서로 실시하였고 멤브레인 탱크의 부분적재 제한범위의 노출시간을 줄이기 위해서 LNG가 이송되는 탱크에 액화설비가 생산한 LNG가 동시에 적화 할 수 있도록 하였다. SPB 탱크보다 상대적으로 용량이 적은 멤브레인 탱크의 하역이 완료되면 액화설비가 생산한 LNG를 SPB 탱크 측으로 적화하여 다른 탱크의 이송을 준비하도록 하였다(Step 3, 5, 7 & 9). 각 탱크의 적화가 완료한 후 자연 기화된 LNG의 증발량을 보충하는 단계(Step 10)도 함께 포함하였다.

상기 수립한 운용 절차에 따라 총 적재 시간은 Equation (1)에 의해 계산하였다.

| (1) |

Tload: 총적재 시간

C: LNG탱크 용적 (98% filling)

Bn:탱크별 LNG자연 기화 용적

Bt: LNG펌프 구동에 의한 기화 용적

LR: LNG액화 용량

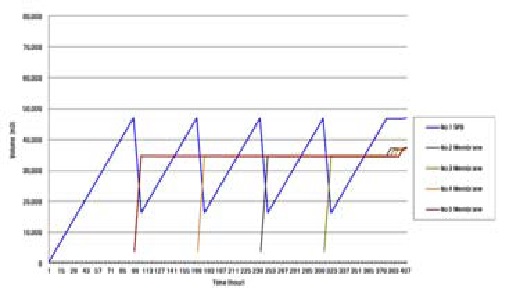

개별 멤브레인 탱크의 부분적재 제한범위(10%H - 70%H)에 노출되는 시간은 시간 별 탱크의 적재 높이를 계산하여 합산하였다. 계산 결과에 의하면 2.0 MTPA의 생산량(483m3/h LNG생산량) 기준200,000 m3의 LNG 탱크에 적화 소요 시간은 408시간(17일)으로 계산하였고, 적화 과정 동안 개별 멤브레인 탱크의 부분적재 제한범위에 머무르는 시간은 28시간으로 총 적재시간의 6.86%에 해당되는 것으로 계산하였다. 계산 결과의 적정성을 판단하기 위해 동일 적재 조건의 멤브레인형 F-LNG의 부분적재 제한범위의 노출시간을 계산하고 그 결과를 Table 2과 같이 정리하였다.

복합 화물창의 부분적재 제한범위의 노출시간 비율이 멤브레인 대비 현저하게 작으며 Figure 6에 도시한 바와 같이 SPB탱크가 적재 과정의 LNG의 분배를 제어하면서 부분적재 시간을 최소화하기 위해 유용하게 사용될 수 있음을 확인할 수 있다.

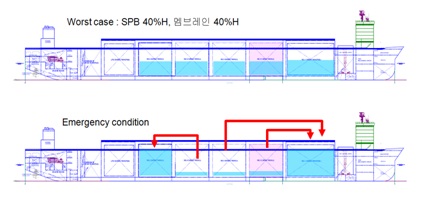

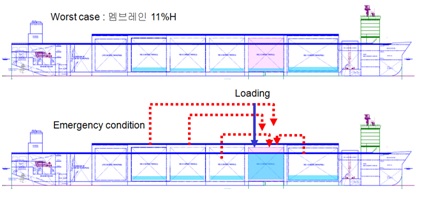

멤브레인형 LNG운반선의 긴급 적화 및 양화 성능은 주요 요구조건 중의 하나로 기상 예보를 통해 해상 조건 통지를 받은 이후 8시간 이내에 탱크내 LNG를 적화, 양화 또는 내부 이송을 통해 슬로싱이 위험이 없는 적재 상태 변경하여야 한다는 요구조건이다. 이와 같은 요구조건은 모든 멤브레인 LNG 운반선의 입찰 요구 조건으로 포함되므로 Floating LNG도 동일한 수준의 긴급 이송 성능의 보유가 필요하다.

성능의 부합 여부를 검토하기 위해 복합 화물창 F-LNG와 멤브레인 화물창 F-LNG이송 성능을 검토하였다. Worst case는 멤브레인 탱크의 LNG이송이 가장 많이 요구되는 적재 조건으로 Figure 7과 Figure 8과 같이 확인하였다. 복합 화물창 F-LNG의 경우 최악의 경우(worst case)는 전 탱크가 40%H인 조건으로 확인되었고, 멤브레인형 F-LNG은 전 탱크가 11%인 경우가 LNG 이송이 가장 많이 되는 조건으로 확인되었다. 선정된 적재 조건에 대한 LNG이송 시간을 운용 절차에 따라 LNG이송에 소요되는 시간을 계산하였다. 총 적재 시간은 시간당 LNG펌프에 의해서 이동된 양과 적화된 LNG 양을 합산하는 방식으로 계산하였다. LNG 이송 시간 계산에는 탱크별 LNG자연 기화 용적과 LNG펌프 구동에 의한 기화 용적을 고려하였다.

계산 결과에 의하면 복합 화물창의 긴급 LNG이송까지 소요된 시간은 4시간이나 멤브레인 시스템은 22시간이 소요되어 기상 악화에 대한 신속한 적재 상태의 변경이 용이하지 않은 것으로 확인되었다. 특히 최악의 경우로 산정된 조건에서 다른 탱크에서 이송 받을수 있는 LNG가 부족하여 액화설비에서 생산된 LNG에 의해서만 적재를 조정할 수 있음을 알 수 있다.

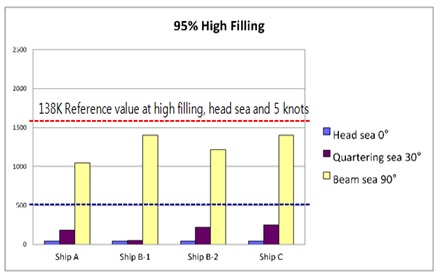

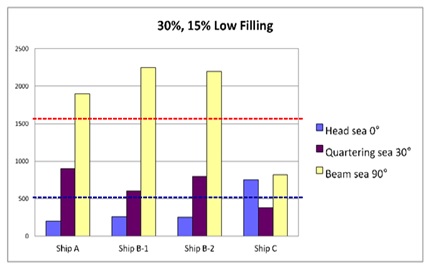

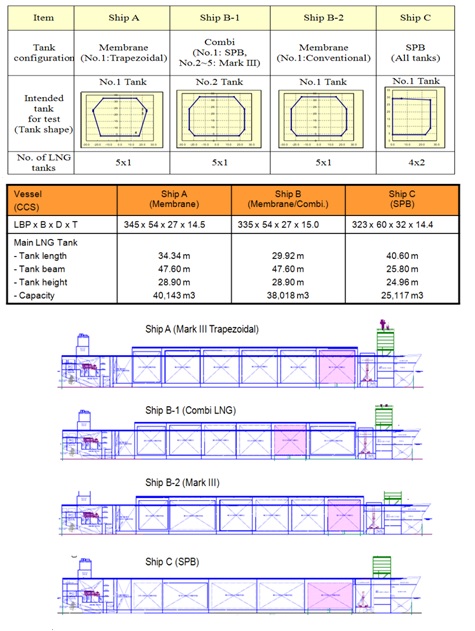

모형실험의 대상은 탱크 형상을 조정한 Trapezoidal 멤브레인 탱크를 No. 1 탱크에 배치한 경우(Ship A), SPB 탱크를 No. 1 탱크에 배치하고 나머지는 멤브레인 탱크를 배치한 경우(Ship B-1), 멤브레인탱크를 전체 배치한 경우(Ship B-2), SPB를 전체 배치한 경우(Ship C)로 구분하여 슬로싱 모형 실험을 실시하였다(Table 3).

모형 실험 결과는 Figure 9와 10에 도시한 바와 같이, Ship B-1(복합 화물창)가 Ship B-2(멤브레인)와 비교할 때 선측 직각 입사파(beam sea)를 제외하고 우수한 슬로싱 성능을 보유하고 있음을 모형 실험결과에 의해 확인하였다. 아울러 선측 직각 입사파(beam sea)에서 계측된 슬로싱 압력은 스러스터(thruster) 작동에 의한 자기위치 제어(heading control) 로 극복될 수 있기 때문에 문제가 되지 않을 것으로 판단된다.

3.2 초기 투자비 검토

F-LNG의 경우 초기 투자비를 검토한 결과에 의하면 초기 투자비의 상대 비율은 2.0 MTPA LNG FPSO기준으로 Table 4와 같이 조사되었다.

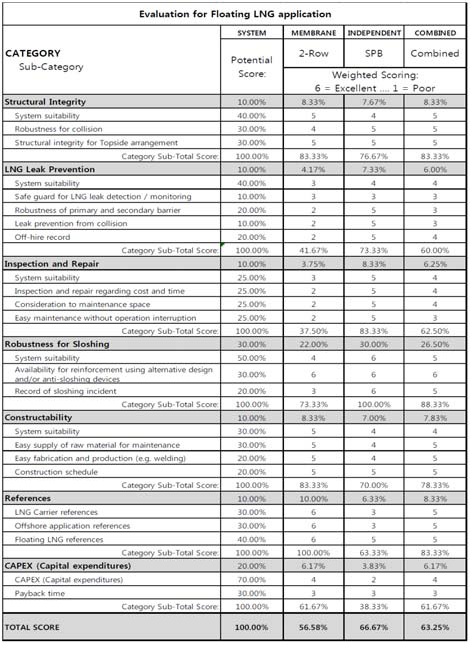

멤브레인(1-row) 시스템과 비교하여 복합 화물창의 비용 증가 원인은 SPB탱크 설치에 의한 중량 증가이며, 상기 검토에 의하면 복합 화물창 시스템은 1-row 멤브레인 시스템의 단점을 보완하기 위해 제안된 2-row 멤브레인 시스템보다도 초기 비용 측면에서 유리한 것으로 확인되었다. 상기의 검토를 통해 멤브레인 시스템과 SPB 시스템의 장점을 활용하고자 고안한 복합 화물창 시스템의 개요, 적용 예에 대한 소개를 통해 시스템의 적정성을 입증하였다. 기술적 적정성 검토는 LNG 적화 및 양화 소요시간, 부분적재 노출시간, 긴급 이송 성능 등의 LNG운용 처리시스템(cargo handling system)과 슬로싱 성능에 대해 중점적으로 연구하였다. 기술적 평가에 더불어 경제적 측면을 포함한 Floating LNG에 적용을 위한 여러 평가기준을 사용하여 평가를 실시하였다(Table 5).

4. 결 론

본 연구를 통해 기존 화물창 시스템들의 장점을 결합한 복합 화물창 시스템을 화물창 시스템의 설계 개선방안으로 제안하였고 F-LNG 적용 타당성에 대한 연구를 수행하였다.

복합 화물창 시스템의 F-LNG 적용 타당성 연구를 통해 다음과 같은 유용한 장점들이 있다는 것을 입증하였다.

1) LNG 운용 측면에서 SPB 탱크가 부분적재와 LNG 이송을 담당하므로 멤브레인 탱크의 부분적재 제한(10%H - 70%H)에 노출된 시간을 최소화하고, 기상 악화에 의한 긴급 LNG 적재상태 변경에 신속하게 대응할 수 있는 높은 안전성을 제공한다.

2) 슬로싱 측면에서 SPB 탱크를 선수에 배치하여 멤브레인 탱크에 가해지는 슬로싱 하중을 감소시켰다.

3) 초기 투자비 측면에서 SPB 탱크에 상대적 우위를 가지면서 대응 수준의 기술적 성능을 보유하고 있다.

References

- M. K. Ha, D. J. Ha, and D. H. Lee, “Challenges and new technologies for world’s largest floating LNG”, Proceeding of the 23rd International Offshore and Polar Engineering Conference, p852-859, (2013).

- N. Ogawa, Comparison of LNG Carriers of Membrane Tank System and Spherical Tank System, Nippon Kokan Technical Report Overseas, no. 42, Japan, Kokan, (1984).

- C. Y. Kim, M. H Ahn, and D. H. Lee, , “LNG carrier having LNG loading and unloading system”, US, Patent 8,375,875 B2, (2011).

- T. S. Kim, and J. M. Song, “Liquefied natural gas carrier having a mixing cargo space, capable of increasing the workability of an independent cargo space”, Korea, Patent 100993931, (2008).

- C. Y. Kim, and D.-H. Lee, “Combi LNGC design for harsh environment condition”, Proceedings of the 4th Arctic Shipping Conference, (2008).