다중효용 담수 설비의 증기이젝터 진공장치에 관한 수치해석

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

다중 효용 해수 담수화 설비에 적용되는 증기이젝터 진공장치에 대한 수치해석적 연구를 수행하였다. 본 연구의 목적은 해수 담수화 과정을 위한 증기이젝터 진공장치의 성능특성에 대한 수치적 검토를 수행하는 데에 있다. 증기이젝터 내부의 유동특성을 보다 잘 파악하고 최적의 설계를 도모하기 위하여, 노즐 사이즈 및 디퓨저 축소각의 변화와 같은 설계변수의 변화가 증기이젝터의 성능에 미치는 영향에 대해서도 논의하였다. 해석결과는 실험결과와 전반적으로 잘 일치함을 알 수 있으며, 목부에서의 shock train 현상도 잘 재현하고 있음을 알 수 있다.

Abstract

A steam jet vacuum system that will be implemented in a multi-effect desalination plant is numerically investigated. The objective of this study is to numerically investigate the performance characteristic of the steam jet vacuum system for the sea water distillation process. The effects of design parameter such as nozzle size and converging duct angle are discussed in order to get a better understanding of flow characteristics inside the steam ejector and subsequently pave the way for more optimum designs. The simulation results have been in good agreement with experimental data and have well reproduced the shock train phenomena of the throat region.

Keywords:

Multi effect desalination plant, Seawater desalination, Steam jet vacuum system, CFD키워드:

다중효용 담수설비, 해수 담수화, 증기이젝터 진공장치, 전산유체역학1. 서 론

해수 담수화 플랜트란 해수를 증발시키거나 막을 통과시켜 염분뿐만 아니라 다수의 무기 염류를 제거하여 공업용수, 식수 등 인류가 사용할 수 있는 담수를 생산하는 공정과 설비를 말한다. 계절이나 기상조건에 상관없이 다량의 수자원의 확보가 가능하며, 댐 건설보다 공사기간이 짧고 장치 규모가 작아 초기 투자비용이 적게 드는 장점이 있다.

해수담수화 신규설비의 건설동향은 생산설비의 대형화와 에너지 사용효과를 최대한 높이기 위한 연구가 많이 진행되고 있다. 특히 다단 플래쉬(MSF) 방식에 비해 에너지 소비량과 생산단가가 낮은 다중효용(ME) 방식은 2003년에서 2009년까지의 해수담수화 시장의 40% 이상을 점유하고 있다.

다중 효용(ME) 방식의 해수담수화 설비는 진공상태에서 운전되므로 진공장치의 설계 및 제작 기술의 국산화는 매우 중요한 현실이지만 현재 대부분의 장비는 수입에 의존하고 있어, 이의 국산화 개발은 국내의 대형 담수 설비업체의 경쟁력 제고 및 기술독립을 위해 매우 시급히 요구되고 있는 실정이다.

따라서 본 연구에서는 증기이젝터 진공장치의 개발을 목표로 ME 방식의 해수 담수화 플랜트 진공장치에 적용되는 증기이젝터의 유동특성에 대한 수치해석을 수행하여 성능에 영향을 미치는 설계변수에 대한 검토를 진행하고, 그 결과에 대해 논의하고자 한다.

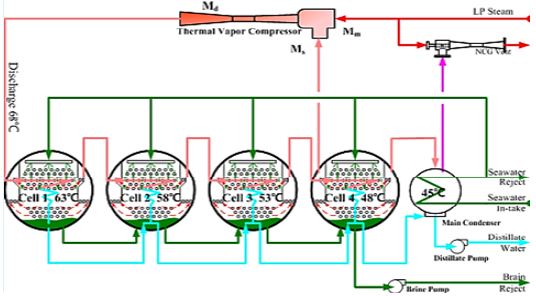

2. 다중효용 해수 담수화 설비의 구성

다중효용 해수 담수화 설비는 Figure 1에 보인 것과 같이 해수에서 청수를 증발시키기 위한 증발기(Evaporator), 증발기의 마지막 단에 설치되는 증기응축기(Final condenser), 증기를 회수하기 위한 열압축기(Thermal vapor compressor), 증발기와 시스템의 진공압력을 유지하기 위한 증기이젝터 진공장치 (Steam jet vacuum system), 브라인 공급용 스프레이 노즐(Spray nozzle), 브라인의 가열을 위한 히터 (Pre-heater), 청수 및 브라인의 배출 펌프 그리고 시스템 제어 및 성능시험 자료 계측과 데이터 저장 장치로 구성된다.

다중효용 해수 담수화 설비는 에너지의 이용 효율을 증가시키기 위해서 발전설비의 저압 스팀터빈에서 방출되는 폐증기와 열압축기를 이용하여 회수한 증기의 일부를 혼합하여 해수의 증발열원으로 사용하기 때문에 해수의 증발온도를 낮게 유지시켜 주기 위하여 증발 및 응축부를 진공상태를 유지하는 것이 필수적이며, 현재까지 다중효용 증발식 해수 담수화 설비의 진공유지 장치는 증기이젝터를 이용하고 있다.

따라서 담수설비 내부를 고진공으로 유지시키는 것은 진공펌프의 역할을 하는 증기이젝터의 성능에 결정적으로 좌우하기 때문에 다양한 설계변수에 대한 수치해석적 연구를 진행함으로써, 다중효용 해수 담수화 설비의 진공장치 개발에 기여할 수 있으리라 판단된다.

증기이젝터는 고압의 증기를 노즐을 통하여 분사시킴으로서 그 분류 주변의 저압유체와 운동량 교환을 통하여 저압의 유체를 압축, 수송하는 장치를 말한다. 증기이젝터 내부의 유동 및 성능해석은 매우 복잡하며, 현재까지의 연구를 살펴보면 노즐출구와 디퓨저 목부의 면적비에 의한 영향, 구동압력 변화에 따른 흡입압력의 영향, 목부에서의 혼합과정 등으로 대별되는 많은 실험적 연구결과가 제시되어 있다[1]-[5]. 또한 상용 CFD 프로그램을 이용하여 이젝터 내부의 유동에 대하여 수치해석한 선행 연구들이 있다[6]-[8]. 대부분의 선행연구는 해석의 편의상 작동유체를 이상기체로 취급하고 있으며, 실험결과와의 비교에 의해 정성적으로 비교적 잘 일치하는 결과를 얻고 있다.

본 연구에서는 해수 담수화 설비용 진공장치에 활용되고 있는 증기이젝터에 관한 수치해석을 수행하여 실험결과와의 비교, 검증을 통하여 수치해석 수법의 유효성을 확인하고, 수치해석 코드의 보완을 통하여 증기이젝터의 성능특성을 예측할 수 있는 수치해석적 툴을 개발함을 목적으로 한다. 또한 이를 통하여 각종 설계변수의 변화에 따른 증기이젝터의 성능예측을 수행함으로써 해수 담수화 설비용 진공장치의 개발에 기여할 수 있을 것으로 생각된다.

3. 증기이젝터의 유동특성 해석

3.1 2차원 수치해석

일반적으로 증기이젝터에 관한 수치해석은 그 형상을 축대칭 유동으로 간주하여 2차원 수치해석을 수행하여도 충분하다고 알려져 있다. 본 연구에서는 증기이젝터의 용량 0.5 MIGD(약 2,300ton/ day)를 선정하여 실험을 진행하였으며, 수치해석은 Fluent 13.0을 이용하여 계산을 수행하였다.

적용된 Solver는 Density based solver로 연속방정식, 운동량 방정식, 에너지 방정식의 3가지 방정식을 한번에 계산하는 방식으로서 충격파가 생기는 압축성 유동의 해를 구하는데 비교적 정확하다고 할 수 있다. 한편, 작동 유체는 이상 수증기로 정의하였으며 해석방법은 2차 풍상차분 기법, 난류모델은 Realizable k-ε(RKE) 모델을 사용하여 계산을 수행하였다.

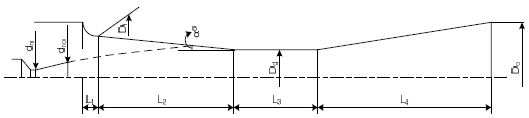

개발 대상으로 하는 증기이젝터의 형상 및 치수는 각각 Figure 2와 Table 1에 나타내었으며, 해석조건은 Table 2에 나타내었다.

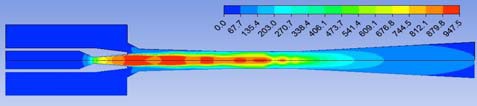

Figure 3에 증기이젝터에 대한 속도분포를 나타낸다. 고압의 스팀이 노즐을 통과하여 과소팽창된 후 저압의 유체를 흡입, 견인하여 목부에서 혼합이 이루어지고, 디퓨저를 통해 재압축되어 토출되는 것을 보여준다. 특히 디퓨저 입구부에서 수직 충격파가 생성되는 것을 알 수 있다.

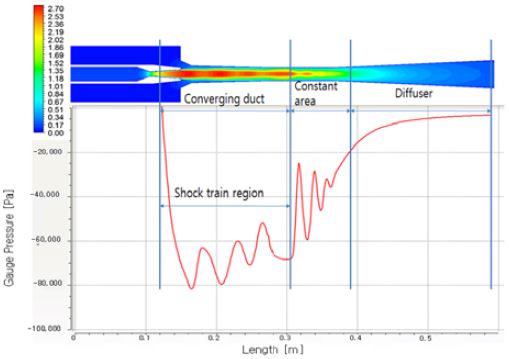

증기이젝터 단면의 등치선과 중심선을 따라 축 방향거리에 따른 압력변화를 Figure 4에 나타내었다. 구동압력 5 barA로 구동하였을 경우, 노즐 출구에서의 유동속도가 마하 2.5를 넘어서 노즐출구 부분에 진공이 형성되고 이에 따라 유체가 흡입하게 되며 디퓨저 입구부 및 목부에서 혼합이 일어나며, 디퓨저 출구부에서 압력회복이 일어나 토출되는 현상을 잘 재현하고 있음을 알 수 있다.

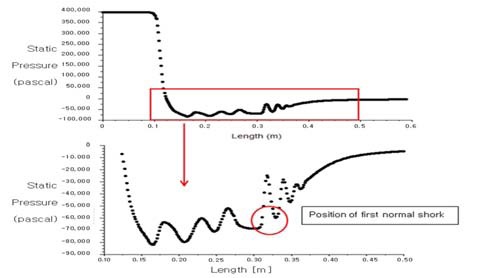

노즐 출구로부터 디퓨저 입구부에서는 고속의 유동이 압축과 팽창을 반복하는 Shock train 현상이 나타나고 있으며, 이 Shock train 영역에서는 고속유동에 의해 압축과 팽창을 반복하면서 구동유체와 흡입유체간의 운동량 교환이 일어난다. 디퓨저 출구에서는 압력회복이 일어나 혼합유체의 토출이 진행되며, 디퓨저 목부에서 수직 충격파가 발생하게 된다. Figure 5에 증기이젝터의 중심선을 따른 압력분포를 나타내었다. 그림에서 알 수 있는 바와 같이, 거리 0.15m 부근의 노즐출구에서 최소압력 분포를 보이며 이후 0.3m 지점까지의 목부에서 Shock train 현상이 나타나고 디퓨저 입구부인 0.3m를 넘어선 지점에서 수직 충격파가 생성됨을 보여주고 있다.

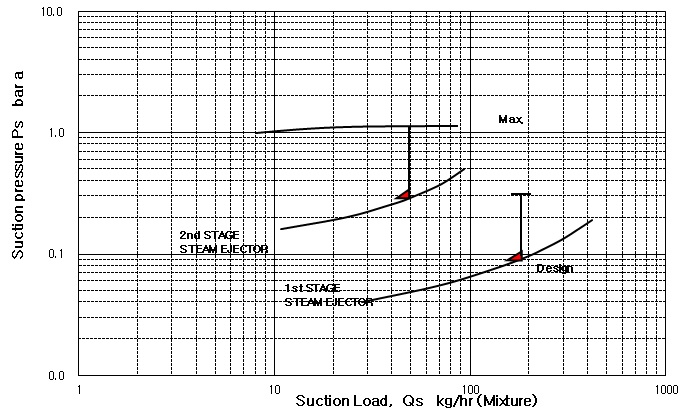

한편 증기이젝터의 예상성능 곡선을 Figure 6에 나타내었으며, 수치해석 결과를 Table 3에 정리하여 나타내었다. Figure 6의 증기이젝터 예상 성능곡선은 구동압력 5 barA, 구동유량 177 kg/hr인 경우의 예상 흡입압력 및 흡입유량을 나타내는 곡선으로, 해석 결과에서 알 수 있는 바와 같이 수치해석에 따른 결과는 예상성능과 약 5% 이내에서 비교적 잘 일치하는 결과를 나타내고 있음을 알 수 있다.

3.2 설계변수에 따른 수치해석

다중 효용 해수담수화 설비용 진공장치 시스템의 설계변수 변화에 따른 수치해석을 수행하였다. 수치해석은 설계변수의 변화에 따라 총 6가지의 경우에 대한 해석을 수행하였으며, 각각의 경우에 흡입압력을 8단계로 변화시켰을 경우에 대한 해석을 수행하였다.

먼저 증기이젝터 성능에 가장 중요한 영향을 미치는 설계변수인 노즐 및 노즐 팁 구경이 ϕ9.5mm×ϕ16.2mm, ϕ9.7mm×ϕ18.2mm의 2가지, 디퓨저 입구부 축소각이 1.0°, 1.5°, 2.0°의 총 6가지 경우에 대하여 흡입압력을 0.16~0.5 barA의 8단계로 변화시켰을 경우의 흡입유량 변화를 파악하기 위한 수치해석을 수행하였다. Table 4에 증기이젝터의 유동조건을 나타내었다.

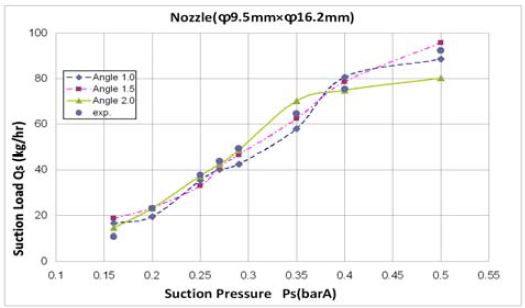

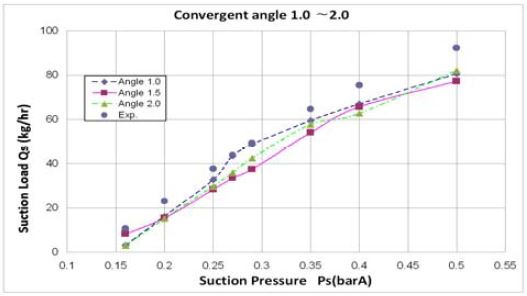

Figure 7은 노즐 및 노즐 팁 구경이 ϕ9.5mm×ϕ16.2mm, 디퓨저 입구부의 구경이 ϕ29.9mm인 경우, 각각 디퓨저 입구부의 축소각이 1.0°, 1.5°, 2.0°의 3가지 경우에 있어서의 흡입압력 변화에 따른 해석결과를 실험결과와 비교하여 나타내었다. 실험은 노즐 및 노즐 팁 구경이 ϕ9.5mm×ϕ16.2mm, 디퓨저 입구부 구경 ϕ29.9mm, 디퓨저 입구부 축소각이 1.5°인 경우를 나타낸다.

해석결과는 실험결과와 비교적 잘 일치하는 경향을 나타내었으며, 특히 디퓨저 입구부의 축소각이 1.5°인 경우가 전 흡입압력 범위에서 실험결과와 가장 잘 일치하는 결과를 나타내었다.

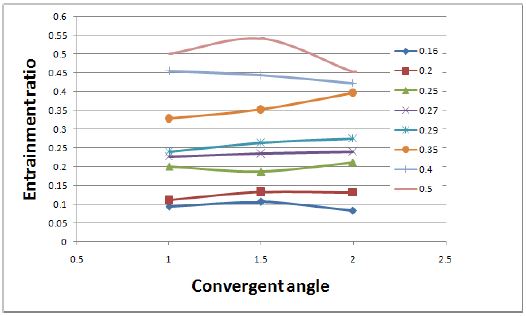

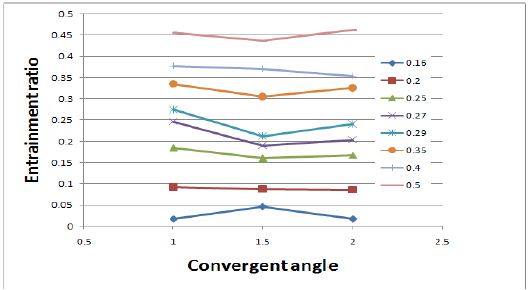

한편 디퓨저 입구부 축소각 변화에 따른 ER비(Entrainm-ent ratio)에 대한 계산결과를 Figure 8에 나타내었다. 구동유량에 대한 흡입유량의 비를 나타내는 ER비는 디퓨저 입구부의 축소각 변화에 대하여 그다지 변화가 없었으며, 대체적으로 흡입압력이 증가함에 따라 증가하는 경향을 나타내었다.

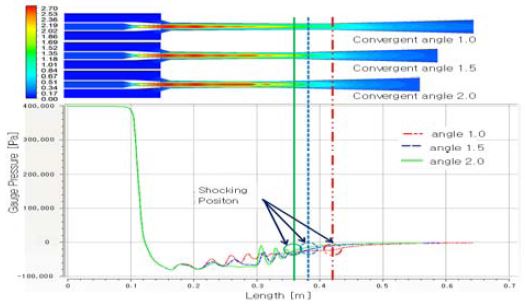

Figure 9는 흡입압력 Ps=0.29 barA인 경우의 디퓨저 입구부의 축소각 변화에 따른 속도 등치선 분포 및 중심부 압력변화를 나타낸다. 디퓨저 축소각 변화에 관계없이 노즐 출구로부터 Shock train 영역이 보이며, 디퓨저 입구부 및 목부에서 혼합이 일어나며, 디퓨저 출구부에서 압력회복이 일어나 토출되는 현상을 잘 재현하고 있음을 알 수 있다.

Figure 10은 노즐 및 노즐 팁 구경이 ϕ9.7mm×ϕ18.2mm인 경우, 디퓨저 입구부의 축소각이 각각 1.0°, 1.5°, 2.0°의 3가지 경우의 흡입압력 변화에 따른 해석결과를 실험결과와 비교하여 나타내었다. 해석에 의한 결과는 실험결과와 전반적으로 잘 일치함을 알 수 있다. 그러나 Figure 7에서 살펴본 바와 같이, 노즐 직경이 ϕ9.5mm의 경우에 비하여 노즐 직경을 ϕ9.7mm로 증가시킨 경우는 실험결과에 비하여 다소 적은 흡입유량을 예측하는 결과를 나타내었다.

마찬가지로 디퓨저 입구부의 축소각이 각각 1.0°, 1.5°, 2.0°의 3가지 경우에 대한 ER비(Entrainment ratio)를 Figure 11에 나타내었으며, 대체적으로 흡입압력이 증가함에 따라 ER비는 증가하는 경향을 나타내었다.

4. 결 론

MED방식의 해수 담수화 설비의 진공장치에 적용되는 증기이젝터의 유동특성에 대한 수치해석적 연구 및 설계변수에 대한 검토를 수행하였다.

해수담수화 설비용 증기이젝터에 대한 수치해석 결과, 고압의 스팀이 노즐을 통과하면서 과소 팽창된 후 저압의 유체를 흡입 견인하여 목부에서 혼합이 이루어지고, 디퓨저를 통해 재 압축되어 토출하는 것을 보여준다. 특히 디퓨저 입구부에서 수직 충격파가 생성되는 것을 잘 재현하고 있으며, 정량적인 결과에 있어서도 실험결과와 비교적 잘 일치하는 결과를 얻었다.

또한 다중효용 해수 담수화 설비의 진공장치로 활용되는 증기이젝터의 설계변수에 대한 수치해석을 수행하였으며, 실험결과와의 비교를 통해 그 신뢰성을 확인하였다. 특히 구동노즐의 직경변화, 디퓨저 축소부의 각도변화에 대한 수치해석적 분석을 통하여 증기이젝터의 설계 및 개발에 필요한 데이터를 얻었으며, 향후 다양한 설계변수에 대한 수치해석적 연구를 부가함으로써 다중효용 해수담수화 설비의 진공장치 개발에 적용할 수 있으리라 판단된다.

References

-

T. Ueda, “On the performance characteristics of steam ejectors”, Japan Society of Mechanical Engineers, 4(13), p124-130, (1961), (in Japanese).

[https://doi.org/10.1299/jsme1958.4.124]

- K. S. Kim, A Study on the Performance Characteristics and the Computer Aided Design of the Steam Ejector, Ph.D. Dissertation, Department of Marine Engineering, Korea Maritime and Ocean University, Korea, (1993).

- Y. P. Hong, D. H. Youn, Y. M. Kim, and S. H. Youn, “A study on the performance characteristics of air driven gas ejector”, Journal of the Korean Society of Marine Engineering, 18(1), p51-59, (1994), (in Korean).

-

G. K. Alexis, “Estimation of ejector’s main cross sections in steam ejector refrigeration system”, Applied Thermal Engineering, 24, p2657-2663, (2004).

[https://doi.org/10.1016/j.applthermaleng.2004.03.012]

-

M. K. Ji, P. H. Kim, K. T. Park, T. S. Utomo, H. S. Chung, and H. M. Chung, “Performance characteristics of air driven ejector according to the position changes and the shape of driving nozzle”, Journal of the Korean Society of Marine Engineering, 32(4), p550-556, (2008), (in Korean).

[https://doi.org/10.5916/jkosme.2008.32.4.550]

-

W. K. Kang, D. Y. Choi, J. Y. Shin, and M. G. Kim, “Numerical analysis for the internal flow of thermal vapor compressor with real gas equation of state”, Journal of the Korean Society of Marine Engineering, 35(2), p216-223, (2011), (in Korean).

[https://doi.org/10.5916/jkosme.2011.35.2.216]

- T. S. Utomo, An Experimental and Computational Fluid Dynamics Investigation of Thermo Vapor Compressor in Multi Effect Desalination System, Ph.D. Dissertation, Department of Mechanical and Precision Engineering, Gyeongsang National University, Korea, (2008).

-

N. H. Kim, “Study on analysis of flow field in ejector suction pipe”, Transactions of Korean Society of Mechanical Engineers, 36(10), p989-999, (2012).

[https://doi.org/10.3795/KSME-B.2012.36.10.989]