탠덤 GMAW의 품질확보를 위한 용접이음부위의 성능평가에 대한 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

산업의 생산성 향상 및 용접공정의 개선을 위해 용접공정에 탠덤 용접의 적용가능성을 확인하고자 실험을 통한 용접이음부위의 성능평가를 실시하였다. 1전극 용접과 탠덤 용접의 실험을 통해, 비드의 형상을 비교·분석하고, 용접실험의 결과시험편에 대하여 3가지 시험(인장시험, 경도시험, 굽힘시험)을 실시하였다. 또한 결과시험편에 대한 기계적 성질을 분석하여 탠덤 용접이음부위에 대한 성능평가를 수행 하였다. 본 연구는 탐뎀 용접이음부위에 대한 기계적 성질 및 안전강도 보증을 목적으로 하고 있으며, 인장시험, 굽힘시험 및 경도시험을 통해 탠덤 GMAW 의 신뢰성과 효율성을 확인하고자 한다.

Abstract

To improve productivity and improve the welding process, we have studied the automated system of the weld by applying a tandem welding. Then, the speed of the welding process is improved, production of industries is increasing. Productivity of the industrial sector has increased the application of tandem welding for automated system of welding. But quality assurance for the product take place welding defects in the welding process because the speed of the process is increased. Definitive research solutions an dit's actuality, however, there is insufficient. Accordingly, it is a situation that the performance of the weld to ensure quality of the weld is required urgently after the welding process. Comparing and analyzing the results of passing each experiment of the two-electrode welding and the welding electrode1, a study attempted to quality assurance of the welded joint portion.

Keywords:

Tandem, Weld assurance, Quality assurance, Productivity, Welding process, Automated system키워드:

탠덤, 용접 평가, 품질 보증, 생산성, 용접 공정, 자동화 시스템1. 서 론

용접기술은 조선, 자동차, 중공업, 건설, 반도체, 제조 등의 국가 기반의 주요 핵심 기술로 자리 잡고 있으며, 국·내외 산업분야에서 차지하고 있는 비중은 점차 늘어나고 있는 추세이다. 이에 따른 용접기술은 고차원적으로 변화한 자동화용접의 기술경쟁력 유지 및 생산성 향상 등이 요구되며, 고품질과 고생산성의 차별화된 전략을 통한 경쟁력 유지가 필요하다.

용접공정에서 작업효율을 가장 손쉽게 올릴 수 있는 것으로는 용접속도를 증가시키거나 용접공법을 변경하는 방법이 있다. 현재까지 개발된 용접기법 중 GMAW 방식에 2개의 전극을 적용한 탠덤 GMAW 은 고효율 용접 혹은 고생산성 용접이라 불릴 만큼 효율이 크다[1]. 하지만 탠덤 GMAW 은 용접이음부의 결함 발생과 안전성을 보장하기가 어렵다는 문제점이 있다[2]. 또한 용접이음부위는 열에 의해 생성되는 영향부에서 취약한 조직이 발생하게 되며 용접금속과 용융 경계부에서 용접결함이 생길 경우가 있기 때문에 소재의 품질이 우수하다고 하더라도, 용접부에서 파괴가 발생할 가능성이 높다[3][4]. 이에 따라 용접부의 안전성 확보를 위한 추가적인 기계적 성질평가가 필요하다. 탠덤 GMAW 은 1전극의 용접과는 다르게 용접품질에 영향을 미치는 변수가 더 많이 존재하여 이와 관련된 연구들이 활발히 진행되고 있다.

Mulligan은 탠덤 용접이나 다 전극 용접과 같이 용접 공법을 변경하여 생산성을 향상시키려는 연구를 수행하여 탠덤 용접의 적정성을 나타내었다[5]. OKUI 등의 연구에서는 탠덤 용접의 적절한 전류, 선행전류의 값을 제시 하였지만, 현장적용에 있어서 용접재료, 부재 상태 등이 변함에 따라 제품의 정상적인 품질확보를 하기에는 미흡한 부분이 존재하였다[6]. Choi의 연구는 탠덤 아크용접의 용접속도변화를 통해 알맞은 용접속도를 설정하였지만, 용접 후 기계적 특성에 대한 시험연구 부분이 미흡하였다[7].

또한 Sohn의 연구는 용접 조건이 경도 및 미세조직에 끼치는 영향을 연구하여 용접속도에 대한 우수한 값을 도출하였고[8], Jin은 품질 검사 방법론이 적용된 계장화 압입시험을 수행하여 점용접부위의 경도를 평가하였다[9]. 이러한 탠덤 GMAW 에 관한 인자들은 용접변수의 설정과 탠덤 용접의 적정성을 나타내었지만, 탠덤 용접에서 필요한 용접품질의 보증에 대한 연구가 미흡하여 이에 대한 추가적인 연구가 요구된다.

본 연구에서는 용접공정의 생산량 향상을 위하여 탠덤 GMAW 의 용접이음부에 대한 기계적 성질 및 안전강도 보증을 목적으로 1전극 용접실험과 비교하여 인장시험, 굽힘 시험 및 경도시험을 통해 탠덤 GMAW의 신뢰성과 효율성을 확인하고자 한다.

2. 용접실험

2.1 실험방법

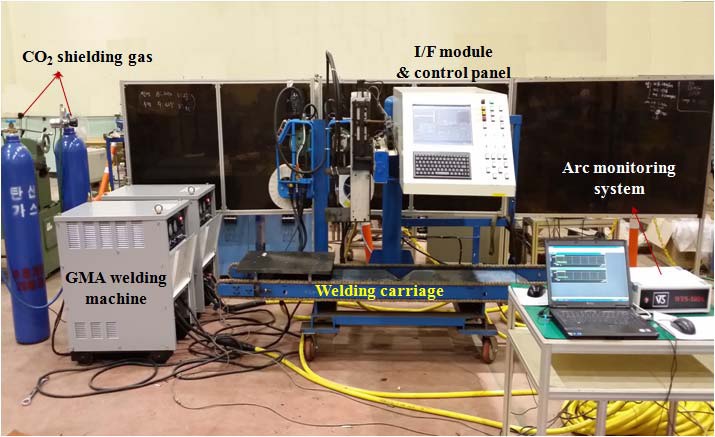

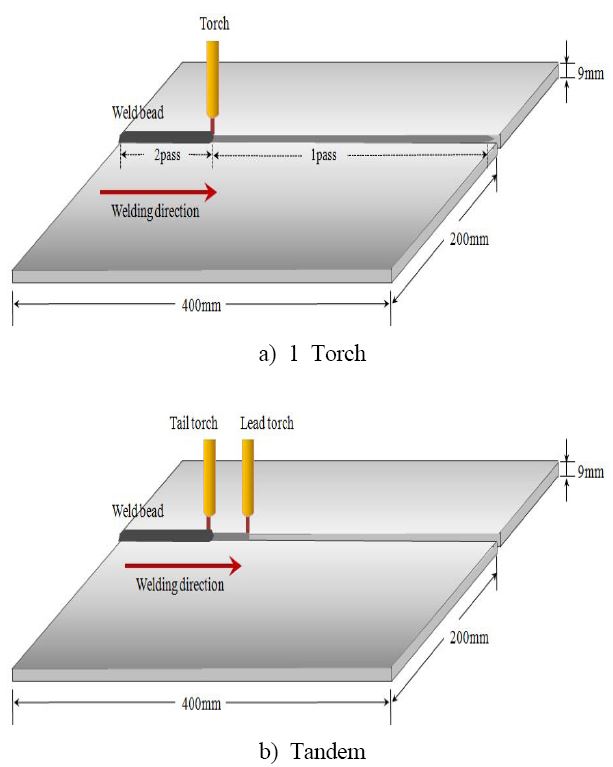

1전극 및 탠덤 용접 간의 품질을 비교·분석하기 위한 용접실험을 수행하였으며, Figure 1과 같이 600A급 GMA 용접기 및 토치, 용접 피더 직선형 용접 캐리지 및 가이드 레일 등 전체 시스템을 구성하였다. 본 실험을 위하여 일반구조용 압연강재인 SS400을 사용하였으며, 400×200×9mm 규격의 맞대기 용접 시험편을 제작하였다. 두께 15mm이하일 경우 root간격(모재와 부재사이의 간격)은 6mm이하로 규정되어있다. 본 실험에서는 3mm로 선정하였으며, Back-Bead(용접부 뒤편에 생성된 비드) 형상을 위해 세라믹 백업 테이프(CBM8061)를 사용하였다.

실험에는 1.2φ의 SM70 솔리드 와이어를 선행토치로 지정하였고, K-71 플럭스 코어드 와이어를 후행토치로 설정하였다. 보호가스로는 CO2(100%)가 사용되었으며, 2개의 봄베를 이용하여 개별적 용접기를 통해 공급되도록 시스템을 구성하였다. 또한, 용접전류와 아크전압은 모니터링 시스템(WTS-100A, WeldteQ System)을 이용하여 PC를 통해 실시간으로 수집되도록 하였다. 탠덤 용접과의 비교를 위하여 제작한 맞대기 용접 시험편을 이용하여, 1전극으로 2pass의 용접을 실시하였으며, 초 층(root pass) 용접조건은 예비실험을 통하여 안정된 이면비드가 형성되는 범위 내에서 도출된 적정 값인 230A의 용접전류와 25V의 아크전압, 30cm/min의 용접속도로 고정하였다. 초층 용접 이후, 실온에서 1시간 동안 냉각하여, 2번째 pass에서 용접실험 및 데이터 측정을 실시하였다. 다음 Figure 2에서는 1전극과 탠덤 GMA 용접공정의 개략도를 나타낸다.

탠덤 용접실험은 2대의 600A급 GMA 용접기 및 토치, 용접피더 캐리지로 구성되었다. 1전극 용접실험과 동일한 절차로 실시하였으며, 탠덤 토치의 경우 후행토치를 선행토치보다 높게 설치하여 각각의 토치가 용접부위까지의 거리를 동일하게 갖게 함으로써 자기불림현상을 최소화하고 보호가스의 영향을 일정하게 받도록 하였다. 궁극적으로는 1전극 용접실험의 2번째 pass와 탠덤 용접에서 이 역할을 하는 후행토치가 유사한 환경에서 용접이 진행될 수 있도록 하였으며, 각 공정간 용접성의 비교분석을 용이하게 하였다. 선행토치와 후행토치의 거리의 차는 50mm이며, 선행토치보다 후행토치의 높이를 7mm 높게 설정하였다. 실험계획법으로는 실험횟수의 최적화를 고려하기 위해, 중심합성계획법을 적용하였다. 비선형적인 변화를 감지할 수 없는 요인설계의 단점을 보완하기 위하여 기존의 요인배치법의 표본 데이터에 축점과 중심점 nc를 추가시킨 형태로 다음과 같이 나타낼 수 있다.

| (2-1) |

Equation (2.1)에서의 k는 입력변수, NC는 중심점, N는 실험횟수를 나타낸다.

중심합성계획법을 통한 수준은 중심점과 2k 요인배치법의 수준값(-1, 0, 1) 이외에 각 입력변수마다 축점값(-α, α)의 값을 갖게 됨으로서 5개의 수준을 갖는 실험계획법으로 구성된다.

따라서, 입력변수 k=3로 설정할 경우 Equation (2.1)에 의해 정방점 8개, 축점 6개, 중심점 6개로 구성된 총 20회의 실험조건이 생성된다. 적정 수준의 범위는 예비실험을 통하여 정하였다. 입력변수의 실험변수 및 수준은 Table 1과 같이 설정하였으며, Table 2에서 보는 바와 같이 20개의 실험조건을 사용하여 순차적으로 5회 반복실험을 실시하였다.

3. 결과 및 고찰

3.1 용접 비드 형상 분석

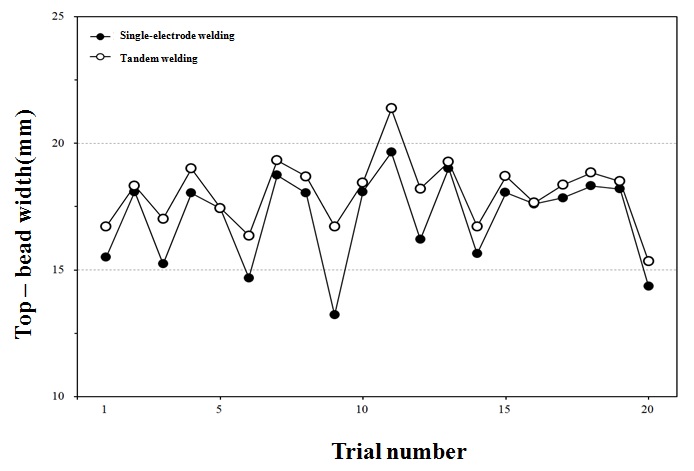

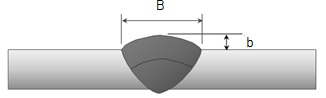

용접 비드 형상의 분석에 앞서 본 연구에서는 비드형상을 표면비드 폭과 높이의 크기로 정의하였으며, 적정 표면비드 폭과 높이를 형성하였을 경우를 안정적인 용접부 비드형상으로 간주하였다. 표면비드 폭의 경우는 Table 5에 나타난 바와 같이, 구조용 철골공사의 현장 용접시공규정(A505 010)에서 제시하는 일반 맞대기 용접구조물의 허용 표면비드 폭인 15mm ~ 25mm을 만족하였을 경우 양호한 표면비드 폭을 형성하였다고 판단하였다.

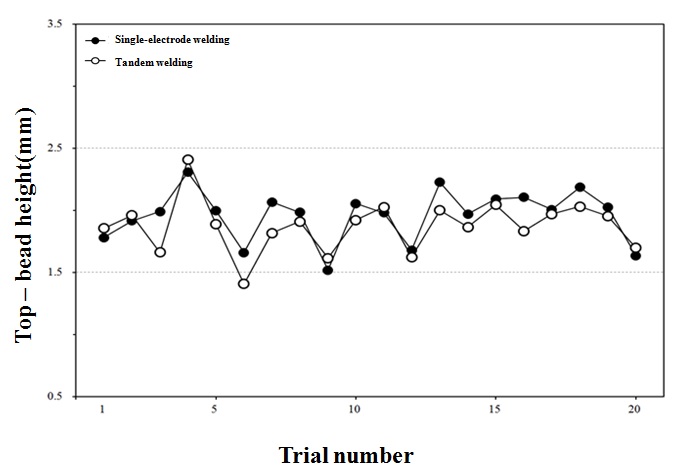

표면비드의 높이는 AWS(Ameri can welding society) D1.1[10]에서 제시하는 일반 철골구조물 용접부의 최대 허용 비드높이인 1/8인치 즉, 3.175mm 이하인 경우 양호한 비드높이를 형성하였다고 판단 하였다.

1전극 용접실험과 탠덤 용접실험 후, 비드 단면형상을 비교ㆍ분석하였다. 1전극 용접실험과 2전극 용접실험을 통하여 도출된 표면비드의 폭과 높이의 평균값을 서로 비교한 그래프는 Figure 3 과 4에 나타내었다.

표면비드의 폭에 대해서 탠덤 용접실험의 경우, 동일한 용접조건의 1전극 용접실험과 큰 차이는 없으나 전반적으로 약간 큰 표면비드의 폭이 형성됨을 확인할 수 있었다. 이는 선행 초층 용접의 용융풀이 냉각되어 완전하게 굳기 전에 2번째 용가재가 투입됨에 따라 순간 입열량이 증가하였고, 초층과 2번째 pass의 용융풀이 서로 혼합되어 옆으로 퍼지는 현상이 발생한 것으로 보인다. 표면비드의 높이는 탠덤 용접실험에 비해 1전극 용접실험의 경우가 상대적으로 약간 크게 형성되나 큰 차이는 발생하지 않음을 알 수 있었다. 결과적으로 용접결함은 검출되지 않았으며, 전반적으로 양호한 표면비드의 폭과 높이가 형성됨을 확인 하였다.

3.2 용접부위의 인장시험

1전극 및 탠덤 용접공정에 의한 각각의 샘플 시험편에 대하여 인장시험을 실시하였다. 본 연구에서는 각각의 공정별로 같은 입열량을 부여하여 시험편의 인장강도에 대해 1전극 용접과 탠덤 용접방식 차이점이 발생하는지 확인하였다. 또한 탠덤 용접방식을 택했을 경우, 적정 강도에 문제가 발생하는지 검토하고자 총 20개의 용접조건 중 최고 및 최저 입열량을 포함한 총 5개씩의 시험편을 인장시험을 위한 시험편으로 선정하였다. 용접 시험편의 기계적 성질은 Table 6에 나타나 있다.

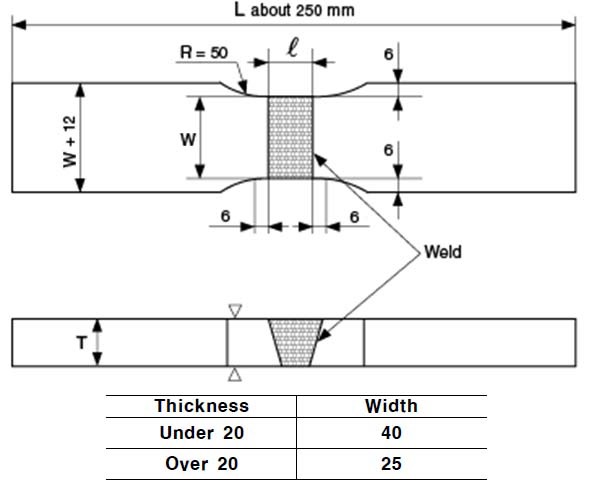

맞대기 용접이음의 인장시험편 형상은 KS B 0833을 기준으로 시험 하였으며 A1호 규격에 따라 시편 너비 ω=400mm, 표점거리 L=50mm, 평행부의 길이 p=60mm, 어깨부의 반지름 R=50mm로 제작하였다. ASTM E8에 준하여 인장속도는 2.85mm/min 속도로 고정하여 시험하였고, Figure 5는 용접이음부위 인장시험편을 나타낸 사진이다.

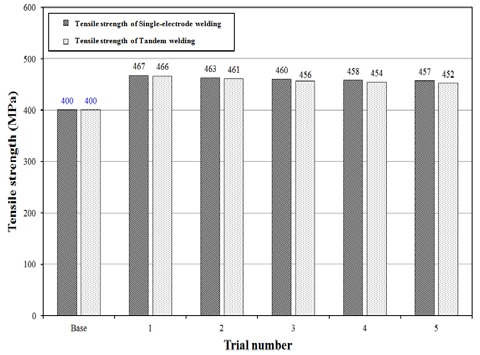

인장 시험 결과, 선정한 모든 용접한 시험편의 용접 파단은 용접열영향부와 용접 비드가 아닌 모재에서 발생하였으며 파단 될 때까지 열 영향부의 변형은 모재의 파단 위치보다 현저하게 변형이 작은 것을 확인하였다. Figure 6은 1전극 및 탠덤 용접에 대한 각 조건별 인장강도의 변화를 나타내며, Table 7은 조건별 연신율의 변화를 나타낸다.

모재는 400MPa의 인장강도와 17%의 연신율을 나타내었고, 모든 용접조건의 시험편의 인장강도와 연신율이 모재의 인장 강도보다 높은 값으로 나타나 용접부의 적정 강도에는 이상이 없으며 큰 문제점이 발생하지 않음을 확인 하였다.

3.3 용접부위의 굽힘 시험

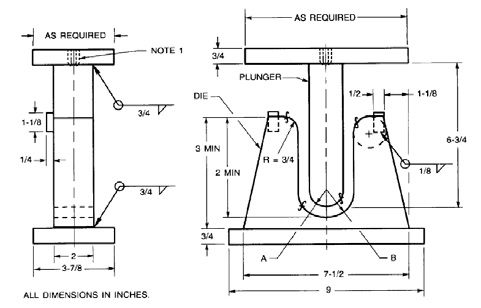

각 공정별 최고 및 최저 입열량을 포함한 5개의 시험편에 대하여 용접부의 연성이나 결함의 유무를 조사하기 위해 행하는 표면 굽힘 시험을 시행하였다. 시험편 형상은 KS B 0832 규격에 따른 시편 ω=35mm, L=250mm로 제작하였고 ASTM–STD-1594A에 준하여 시험하였다. 이음 용접부의 굽힘 시험 방법은 KS B 0832 규정하고 있으며, 인장시험에서 사용한 동일한 시험편을 사용하였다.

시험편의 굽힘 시험에 대한 추가적인 규격 및 세부사항은 Figure 7에 나타내었으며, Figure 8은 굽힘 및 인장시험에 사용 된 만능시험기 사진이다.

5개의 조건을 부여한 시험편의 1 전극 및 탠덤 굽힘 시험 결과 두 가지 시험편 모두 용접이음부위의 터짐 현상(Crack occurrence)과 슬래그가 발견되지 않았고, 외관상 변화는 찾아 볼 수 없었다. 이와 같은 결과를 볼 때, 탠덤 용접을 적용한 시험편의 용접이음부위가 충분히 안정적인 연성을 가지고 있고, 용접의 품질이 1전극 용접과 비교하여 크게 뒤떨어지지 않는다는 결과를 도출 할 수 있었다. Table 8에 굽힘 시험의 결과와 조건을 정리하여 나타내었다.

3.4 용접부위의 경도시험 결과

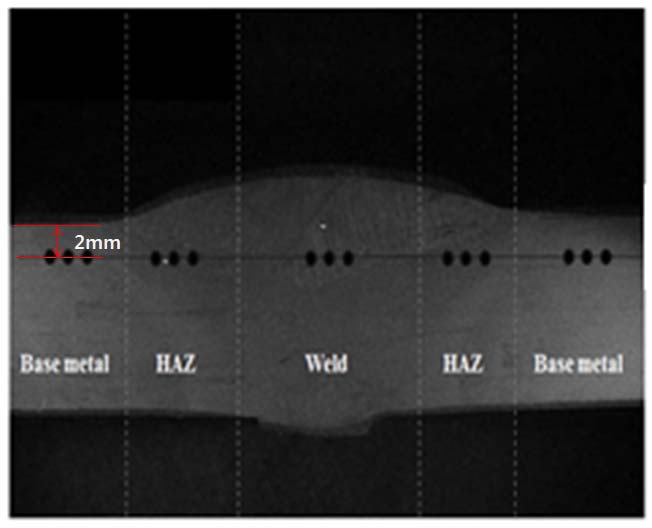

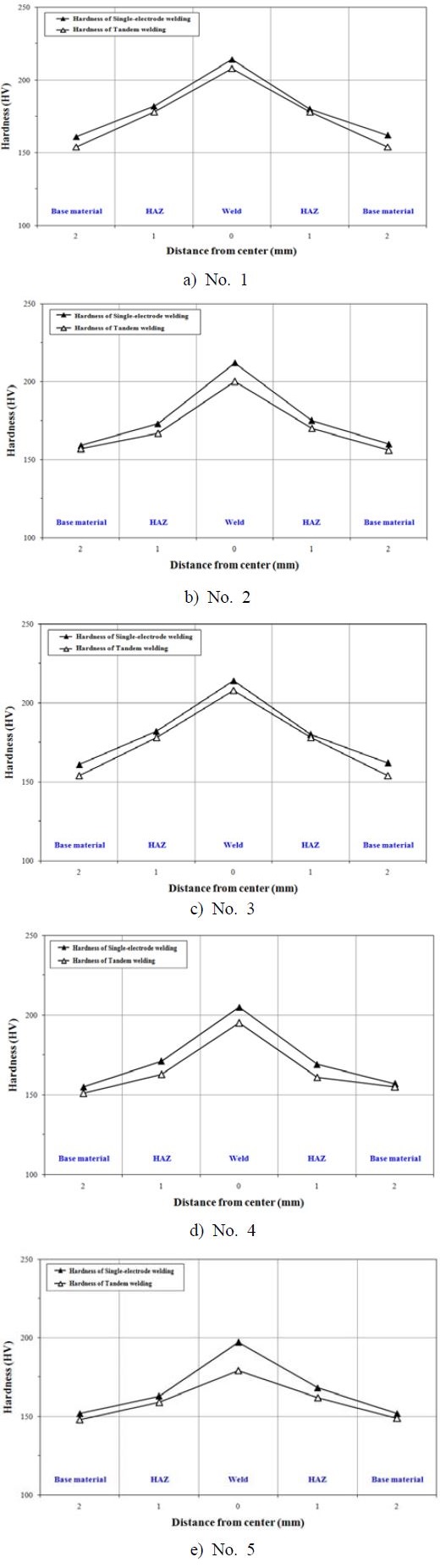

용접으로 인한 강도저하 또는 상승 가능성을 알아보기 위하여 인장시험에 사용된 용접조건으로 시험편의 일부를 절단하여 경도시험을 실시하였다. 절단 시편에는 열영향부, 모재부, 용착 금속부를 포함하고 있으며, 비커스경도계를 사용하였다. 사용한 하중은 10kgf이고, 용접부의 특성을 잘 비교하기 위해 시험편 상부로부터 2mm 깊이에서 측정하였고 결과의 정확성을 높이기 위해 측정부분별로 0.5mm 간격으로 3회씩 경도를 측정하여 평균값을 비교하였으며, Figure 9는 시험편의 경도측정 위치를 나타낸 그림이다.

1전극 용접의 경우 모재부는 152∼162HV(10), 열영향부는 163∼182HV(10)사이의 값을 나타내었고, 용착금속부는 197∼214HV(10)의 값을 보였다. 탠덤의 경우 1전극 용접공정보다 미세하게 낮은 경도값으로 모재부는 148∼154HV(10), 열영향부는 159∼178HV(10)사이의 값을 보이고 있으며, 용착금속부는 179∼208HV(10)의 경도값을 나타냈다.

평균적으로 1전극 용접공정이 탠덤 용접공정에 비해 10HV(10)정도 높게 나타났다. 1전극 용접공정과 비교하여, 탠덤 용접공정이 더 낮은 경도 값을 갖게 된 원인은 초층 용접이후 충분한 냉각 시간에 따른 퀜칭(quenching) 효과를 갖게 된 것으로 판단된다. 하지만 탠덤 용접부의 열영향부 경도 시험결과 KS B ISO 956-3에서 규제하고 있는 용접 열영향부 최대 경도값인 350HV(10)이하의 기준을 만족하는 경도값을 나타냄을 확인 할 수 있었다. Figure 10은 경도시험에 대한 결과 그림이다.

4. 결 론

본 연구에서는 산업의 생산성 향상 및 용접공정의 개선을 위해, 탠덤GMAW의 품질확보를 위한 1전극 용접 및 탠덤 용접 실험 후 시험편의 성능평가를 실시하였으며, 용접실험과 성능시험의 결과를 통해 다음과 같은 결론을 얻을 수 있었다.

- 1) 1전극 용접과 탠덤 용접의 비교를 통해 각 공정에 대한 기계적 특성분석(인장, 굽힘, 및 경도시험)을 실시한 결과, 1전극 용접과 탠덤 용접공정 모두 적정기준을 만족함을 알 수 있었다.

- 2) 1전극 용접공정보다 탠덤 용접공정의 속도가 월등함에도 불구하고 성능시험을 실시한 모든 시험편에서 모재(400MPa, 17%) 보다 높은 인장강도(452~467MPa), 연신율(22.02~ 23.41%)을 나타내었으며, 표면 굽힘 시험 결과 터짐 현상은 발견 할 수 없었다.

- 3) 용접부의 경도를 분석한 결과, 1전극 용접보다 탠덤 용접의 경도값이 조금 낮게 나타났지만, 용접 열영향부의 최대 허용경도값인 350 HV(10)이하의 기준을 만족하여 탠덤 용접의 현장적용 가능성을 검토하였다.

Acknowledgments

본 과제(결과물)는 교육부의 재원으로 지원을 받아 수행된 산학협력 선도대학(LINC) 육성사업의 연구결과입니다.

References

-

S. J Park, S. K Nam, and C. G Kweon, “Prediction of weld penetration and deposited metal area in accordance with weld parameters in tandem submerged arc welding process”, Journal of the Korea Welding and Joining Society, 29(6), p691-696, (2011), (in Korean).

[https://doi.org/10.5781/KWJS.2011.29.6.691]

- S. J Park, S. G Nam, and C. G Gueon, “Prediction of weld penetration and edposited metal area in accordance with weld parameters in tandem submerged arc welding process”, Journal of the Korea Welding and Joining Society, 29(6), p691-696, (2011), (in Korean).

-

H Kobayashi, H Nakamura, A Todoroki, W. G Park, T Koide, and H Taniai, “Effects of specimen cut-off and size on bending strength of ceramic/metal joints”, Transactions of the Japan Society of Mechanical Engineers (A), 60(569), p65-70, (1994), (in Japanese).

[https://doi.org/10.1299/kikaia.60.65]

-

H Kobayshi, Y Arai, and H Nagai, Eval uation of Strength of Ceramics/Metal Joints with Defect, Transactions of the Japan Society of Mechanical Engineers(A), 57(535), p518-521, (1990).

[https://doi.org/10.1299/kikaia.57.518]

- S. J Mulligan, and B Melton, An Asses Sment of the Tandem MIG-MAG Welding Process, TWI report 745, NASDAQ OMX Technology, U.S.A, (2002).

-

O Okui, S Ohga, T Saitoh, T Suzuki, S Maki, and H Honma, “Study on high speed fillet welding by tandem arc MAG process”, Quarterly Journal of the Japan Welding Society, 18(4), p555-562, (2000), (in Japanese).

[https://doi.org/10.2207/qjjws.18.555]

- U. H Choi, J. S Yahng, and S. M Joo, “A study on the high speed one side tandem flux cored arc welding”, Journal of the Korea Welding and Joining Society, 1, p125-41, (1991), (in Korean).

-

H. J Shon, C .O Kim, and S. J Kim, “Effects of welding condition on hardness and microstructure of friction stir welded joints of Al-7075-T651 plate”, Journal of Korean Society for Power System Engineering, 15(3), p58-64, (2011), (in Korean).

[https://doi.org/10.9726/kspse.2011.15.3.058]

-

J. O Jin, S. J Gwoag, D. O Yoo, T. S Kim, and G. O Gang, “Hardness evaluation of spot welding using instrumented indentation technique”, Transactions of the Korean Society Mechanical Engineers, 36(9), p1081-1086, (2012), (in Korean).

[https://doi.org/10.3795/KSME-A.2012.36.9.1081]

- O Camo, “Design of welded connections”, AWS D1.1 Structural Welding CodeSteel, AWS Committee on Structural Welding (17Eds), AWS Technical Activities Committee, (1999).