초대형 굴삭기용 유압펌프 구동 기어박스의 수명시험에 관한 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

차체중량이 90 ton인 초대형 유압굴삭기에서는 유압시스템의 효율향상을 통한 연비개선을 위해서 유압펌프 구동용 기어박스(hydraulic pump driving gear box)를 사용하여 다수(3~6개)의 펌프를 병렬로 장착하여 사용한다. 펌프 구동 기어박스는 굴삭기의 대형엔진과 연결되는 입력 축 1개로 기계적 동력인 회전수와 토크를 공급받아 고압펌프와 저압펌프에 서로 다른 기계적 출력을 공급하게 된다. 따라서 펌프 구동 기어박스는 굴삭기의 대동맥과 같으며, 엔진이 가동되는 시간동안 지속적으로 펌프를 구동함으로서 장 수명이 요구된다. 본 연구에서는 큰 시험동력(600kw)이 요구되는 수명평가에서 에너지절감을 위한 전기 회생식 시험 장비를 구축하여 높은 에너지 절감과 수명시험을 수행하면서 기어박스의 마모 특성을 분석하는 방법으로 윤활유 오염 입자 분석과 기어파손 유무를 검증하는 방법으로 진동분석 방법을 사용하였다.

Abstract

Large hydraulic excavator weighted 90 tons used the several pumps installed in parallel to use the hydraulic pump driving gearbox to improve fuel consumption by improving the energy efficiency of the hydraulic system. Gearbox connected to hydraulic pump supply the mechanical output to the high pressure and low pressure pump to be supplied by torque and rotation, which are the mechanical power, through a input shaft connected to large size engine of the excavator. So, gearbox connected to hydraulic pump is same as main artery in the human body and is required long life because it operates the hydraulic pump continuously during operating the engine. This study had used oil contamination analysis method to check the wear characteristics of the gearbox and frequency response characteristic analysis method to check the failure of the teeth failures of gearbox, while the test equipment adopted by the electrical feedback method to reduce the energy consumption was operating for the life assessment, in which the required power was 600 kW input power.

Keywords:

Hydraulic excavator, Hydraulic pump, Pump driving gear box, Electrical feed back, Life test키워드:

유압 굴삭기, 유압펌프, 펌프구동용 기어박스, 전기순환, 수명시험1. 서 론

유압식 굴삭기는 전 세계에서 가장 많이 사용되고 있으며, 최근에는 대형플랜트와 광산 등에서는 효율성을 높이고 운전자의 인건비 부담을 줄일 수 있는 초대형 굴삭기의 수요가 급증하고 있지만, 초대형 굴삭기는 연비 효율이 낮아서 대기오염과 상승하는 국제유가에 대응하지 못해 고연비의 초대형 굴삭기 개발이 절실하다.

따라서 유압시스템의 고압화와, 하이브리드, 펌프직접제어 방식 등의 연구가 진행되고 있다[1]-[3]. 그러나 굴삭기 유압시스템의 고압화는 굴삭기가 저속으로 작동되기 때문에 주행저항이 크지 않아 효과적이지 못하였고, 하이브리드는 축적할 관성에너지가 크지 않아 효율적이지 못하였으며, 펌프직접제어는 제어정밀도가 낮고 응답성이 떨어져서 효과적이지 못하다.

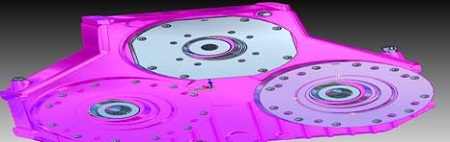

최근 차체중량이 90 ton인 초대형 유압굴삭기에서는 엔진에서 출력되는 기계적 에너지(torque× speed)를 대형펌프에 직접 부착할 경우 용적효율(volumetric efficiency) 및 기계효율(mechanical efficiency)이 떨어지는 것은 물론 시스템에서도 고압과 중압 및 저압을 사용하는 곳에 가장 높은 압력을 생성한 후 다시 감압하여 사용하는 불합리한 문제점이 있어서, Figure 1과 같이 기계적 동력분배장치(mechanical power divider)인 유압펌프 구동용 기어박스(hydraulic pump driving gear box)를 사용하여 다수(3~6개)의 유압펌프를 병렬로 장착하여 사용한다.

유압펌프 구동용 기어박스는 굴삭기의 대형엔진에서 입력 축 1개에 기계적 동력인 회전수와 토크를 공급받아 고압펌프와 저압펌프에 서로 다른 기계적 출력을 공급하게 된다. 따라서 유압펌프 구동용 기어박스는 굴삭기의 대동맥과 같으며, 엔진이 가동되는 시간동안 지속적으로 펌프를 구동함으로써 고효율과 장수명이 요구된다.

유압펌프 구동용 기어박스의 수명평가를 수행하기 위해서는 굴삭기에서 요구되는 수명시간 예측과 가속시험 조건이 산출되어야 하고, 장시간 고부하 수명시험을 위해서는 에너지 절약형 시험 장비가 필요하며, 시험을 수행하면서 고장을 분석하기 위한 상태모니터링을 할 수 있어야 한다[3].

유압펌프 구동용 기어박스의 장시간 수명시험 중 고장유무와 열화분석은 기어박스 내부의 상태를 모니터링하는 것으로서 주 고장 모드(main failure mode)인 기어와 베어링 손상 유무를 분석하는 방법과 마모 정도를 분석하기 위한 방법의 개발이 요구된다.

Table 1은 기어박스에 대한 각 부품별로 기능과 고장메커니즘 그리고 고장모드를 나타내고 있다. 이를 통해 제품의 주요 고장부분을 파악하고, 시험을 통하여 고장 유무를 확인하는 신뢰성 시험항목을 정하는 기준이 된다.

본 연구에서는 초대형 굴삭기의 유압펌프 구동용 기어박스의 무 고장 시험시간 산출과 과부하(over load & speed)에 의한 가속수명시험시간을 결정하고, 장시간 고 부하 시험을 위한 에너지 절약형 시험 장비를 구축하여 시험을 수행하면서 기어박스의 고장 유무를 분석하기 위한 상태 모니터링을 하였다.

2. 가속수명시험

2.1 무 고장 시험시간

구동기어박스는 현장에서의 요구수명이 약 10년(250일 × 8시간 × 10년 = 20000 시간)이다. 굴삭기에서 구동기어박스의 사용률은 약 100%이므로 보증수명은 20000 시간으로 볼 수 있다. 유압펌프 기어박스의 고장 모드는 기어의 피팅으로써 A사의 현장 취득 데이터에서 형상 모수(β) 1.7과 문헌[4]의 내용을 비교하여 보수적인 관점에서 1.7을 인용하여 적용한다.

시험기준에서 규정된 유압펌프 기어박스의 수명 2.0 × 104시간(B10 수명)을 보장하기 위한, 신뢰수준은 70%, 시료는 2개일 경우 무고장 시험 시간(tn)은 Equation (1)과 같다[5][6].

| (1) |

여기에서 tn은 무고장 시험 시간, B100p는 보증 수명, CL은 신뢰수준(confidence level), n은 시험 중인 전체 아이템의 개수(시료 수), p는 불신뢰도(B10 수명이면 p = 0.1), β는 형상모수이다.

2.2 기어에 대한 수명모델

ANSI/AGMA 110.04(1980) 규격에서 모든 기어손상의 범위를 치면의 피팅(pitting), 파손(breakage), 마모(wear), 소성변형(plastic deformation), 스코링(scoring) 그리고 비정상적으로 파괴적인 마모(destructive wear)등 다섯 가지의 일반적인 분류로 구분하였다. 본 시험에서는 기어박스의 주 고장 모드를 기어 치면 피팅으로 가정하였다.

유압펌프구동 기어박스의 무 고장 수명시험시간은 56000 시간이고, 등가 수명시험을 수행해야 신뢰성을 확보할 수 있다. 그러나 큰 동력이 소요되는 시험을 56000 시간 이상 실시하는 것은 긴 시험시간과 큰 비용으로 수행하기 불가능하여 과부하(over load)에 의한 가속수명시험을 수행해야 한다. 따라서 굴삭기의 현장조건에서 기어박스의 주 고장 모드인 기어 피팅을 고장 인자로 한 가속수명시험 모델인 역승모형을 적용한 토크만을 가속인자로 선정하여 수명시험 설계를 수행하였다[7]. Equation (2)에서 수명시험시간에서 접촉횟수는 강도에 대한 상수 Λ, λ1, λ2이다.

| (2) |

| (3) |

| (4) |

| (5) |

| (6) |

| (7) |

| (8) |

N는 기어의 접촉 횟수를 나타내고 Equation (3)에서와 같이 수명시간 tf(hr)에서 회전수와 회전 당 접촉횟수 q의 곱으로 나타내어진다. Equation (4)에서 접촉응력 Sc(kgf/cm2)는 탄성계수 와 전달접선하중 Wt(kgf), 과부하지수 Ko, 동적인자 Kv, 크기인자 Ks, 부하 분포인자 Km, 피팅 저항에 대한 표면조건 Cf, 가는 부분에 대한 순 면폭 F(mm), 피팅 저항에 대한 기어형상 인자 I의 조합으로 이루어진다. Equation (5)에서 접선하중 Wt는 전달 토그 τ와 전달토크 기어의 분당 회전수 u와 작동 피치직경(mm) d의 비로 나타내어진다. Equation (6), (7)과 (8)은 위의 Equation (2)에 Equation (3), (4), 과 (5)를 대입하면 구할 수 있다.

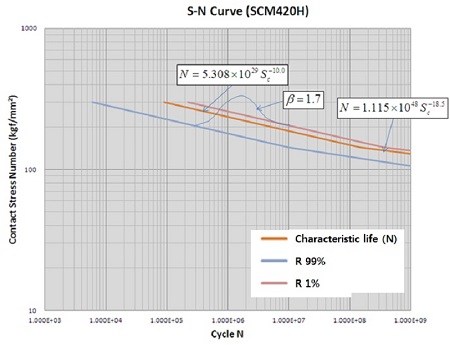

가속계수 AF는 현장에서의 조건과 시험인가조건의 비로 나타내면 Equation (9)과 같이 표현된다. 기어 피팅에 대한 λ1값은 Figure 2의 S-N 곡선을 통하여 Sc의 지수 값인 10임을 알 수 있고, 차이가 발생하지만 ANSI/AGMA에서도 기울기를 확인할 수 있다[5].

| (9) |

| (10) |

Equation (9)와 Equation (10)에서 AF는 가속계수를 나타내고, tf(field)는 사용조건에서의 시간, tf(test)는 시험조건에서의 시간을 나타내며, τtest는 가속시험조건에서의 등가토크, τfield를 나타내고 있다. λ1은 등가토크에 대한 시험조건과 가속조건에 대한 가속지수를 나타내고 있다. 또한 ntest는 가속시험조건에서의 회전수, nfield는 사용조건에서의 회전수를 나타내고 있다. Equation (9)에서 λ1의 값은 Figure 2에서 10으로 확인되었으므로 등가토크에 대한 가속지수는 Equation (10)에서 5가 됨을 알 수 있다.

펌프 구동 기어박스의 기어 피팅의 가속수명시험을 위해 가속인자는 토크로 선정하였다. 가속모델로는 역승모형을 선택하였으며, 정상조건의 등가 토크는 1372 Nm이며, 가속조건의 등가 토크는 3000 Nm로 하여 가속수명시험을 실시한다. 또한 토크의 가속지수(m) 5는 다음 문헌에서 인용하여 적용하였고, 가속 시험조건에서 가속 계수(AF)는 Equation (11)의 계산 결과인 45.03을 사용하였다.

| (11) |

여기서 AF는 가속계수이고, Tfield와 Nfield는 사용조건의 토크 및 회전수이고, Ttest와 Ntest는 가속 시험조건의 토크 및 회전수며, m과 n은 가속지수이다.

따라서 초대형 굴삭기용 유압펌프 구동용 기어박스의 최소 가속시험시간(tna)은 Equation (12)와 같이 1300 시간이다.

| (12) |

3. 가속수명 시험장치 개발

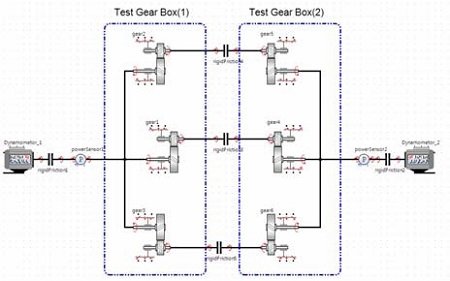

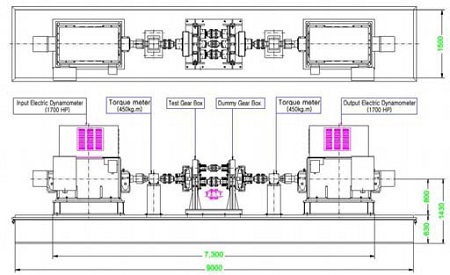

펌프구동기어박스의 수명시험장치 설계는 초대형 굴삭기가 현장에서 약 20000 시간 활용되었을 때 발생할 수 있는 고장유무를 분석하기 위하여 시료 수 2개로 56000 시간동안 시험을 하여야 함으로 과부하와 과속도 시험을 통한 가속내구성시험이 가능하도록 고강도로 설계가 요구되었으며, 약 1300 시간 동안 가속수명시험 중 소비동력의 최소화를 위해서 에너지 절약형의 설계가 요구되어 유압식과 전기식을 비교 분석한 후 전기 다이나모미터 2대를 이용한 전기회생방식으로 설계하였다.

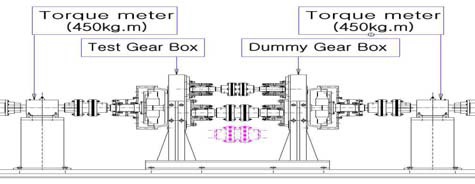

이는 펌프구동기어박스 2대를 직렬로 연결하고 입력 축과 출력축에 1700HP 대형 전기다이나모미터로 펌프구동기어박스를 구동하고, 펌프구동기어박스에서 출력되는 기계적 동력(T × ω)을 다이나모미터로 발전부하를 걸어주는 전기회생식(electric feed back type) 시험 장비를 Figure 3과 같이 구성하였다. 전기회생식 시험장비는 시험에서 사용되는 약 600 kW 전기 동력의 85 %를 회생하여 활용함으로서 시험동력 소모를 최소화가 가능하고, Over load (torque & speed) 시험이 가능하여 내구수명 시험시간을 단축하는 가속시험이 가능하였고, 동시에 2대의 펌프구동기어박스의 시험이 가능하여 시험 샘플 수가 증가함으로서 모집단에 대한 신뢰성 확보가 용이하였다.

또한 전기회생식은 유압 펌프를 사용할 때에 비하여 대용량의 유압유 냉각 장치와 오일 탱크 및 제어밸브 등의 부수적인 장치가 불필요하여, 시험 장치의 최소화 가능하였으며, 시험의 자동화가 가능하여 가동률이 150% 이상 되었다.

따라서 최종 시험장비의 형식은 전기회생 식으로 결정하고, Figure 4와 같이 테스트 메카니즘(test mechanism)을 설계하였으며, 시험장비의 중심에는 Figure 5와 같이 2대의 펌프구동기어박스를 조립한 시험 지그(test jig)를 설치하고, 좌우에 4500 [Nm] 15000 [r/min] 용량의 토크센서를 배치하여 입출력 토크와 회전수를 측정하였고, 토크센서에 1700 HP의 전기 다이나모미터를 입력 구동과 부하발전이 되도록 하였다.

4. 가속수명시험 모니터링 결과

4.1 윤활유의 금속입자 증가량분석

굴삭기용 기어박스의 가속수명시험 수행 중에 시험대상품의 열화 정도를 확인하는 방법으로 기어박스에 윤활을 목적으로 채워져 있는 오일의 오염도 분석을 수행하여 기어박스 내부 상태를 확인하는 방법을 수행하였다[8][9]. Table 2는 오염도 분석을 위해 철과 크롬 등 주요 성분을 ppm으로 분석하여 정상상태와 주의상태 등으로 구분하여 오일의 오염도를 분석하는 기준을 나타내고 있다[10].

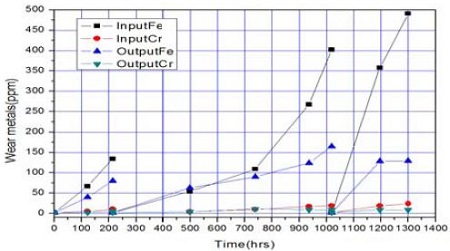

기어박스의 오염도를 확인하기 위해 시험 초기에서부터 수명시험 완료 시간까지 일정한 구간으로 나누어서 오염도 분석을 실시하였다. 기어유의 마모 성분을 분석한 결과 Figure 6과 같이 철과 크롬의 성분이 마모 원소로 규명되었다.

기어박스 시험 초기에는 신유를 주입하고 122 시간, 214 시간까지 오일을 교체하지 않고 수명시험을 수행하였다. Figure 6에서와 같이 214시간 이후부터는 오일분석을 추가로 실시하여 그래프 상에서는 구분되도록 표시하였다. 498시간, 738 시간, 936 시간, 1019 시간을 시험한 후, 오일을 교체하였다. 1019 시간 이후의 결과에서 보듯이 철(Fe) 성분이 Table 2의 기준 값인 100 ppm보다도 상당히 높은 402와 165를 입력측과 출력측 각각에서 나타냄을 알 수 있었다. 이는 오염도 증가가 지수적으로 증가하는 경향이 있음을 확인할 수 있었다. 1019 시간 이후에 오일을 교체하여 1300시간까지 시험 결과를 보면 철(Fe) 성분이 많이 증가함을 알 수 있다. 이는 기존의 오일을 전부 배유할 수 없는 상황에서 신유로 교체하였기 때문에 내부 잔량과 마모량의 증가가 합산되어 나타난 결과임을 알 수 있다.

4.2 진동분석

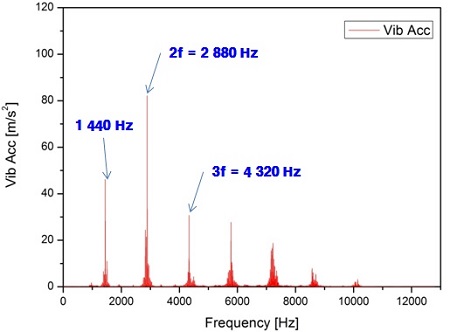

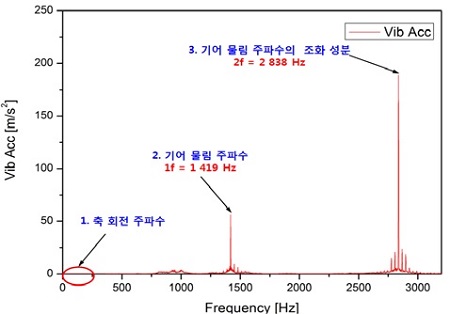

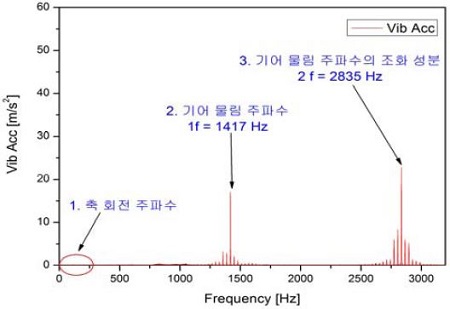

가속수명시험 수행 중 제품의 고장상태를 모니터링[8][11][12]하는 다른 하나의 방법으로서 기어의 파손, 균열 및 피팅에 대한 진단은 Figure 7과 같이 X, Y, Z 축으로 가속센서를 부착하여 진동수를 측정하고 FFT를 통한 주파수 파형분석(spectrum analysis)하였다. Figure 8에서 보는 바와 같이 기어물림 주파수와 조화성분을 분석한 결과 시험시작 때에 1440 Hz와 2880 Hz, 4320 Hz에서 성분이 나타남을 알 수 있다. 이는 일정(1800 rpm)하게 회전하는 주축의 회전수와 기어 잇수의 곱이며, 2f와 3f의 상태로 나타남을 알 수 있다.

Figure 9는 715 시간 후에 주파수 분석을 통해 나타난 결과를 보여 주고 있으며, Figure 10는 시험 시작 후 956시간 후에 나타난 결과를 보여주고 있다. 이는 1f와 2f의 구간에서 동일한 형태로 파형이 나타남을 알 수 있으므로 기어박스의 내부에서 물리면서 동력을 전달하는 기어의 파손이나 피팅이 발생하지 않았음을 알 수 있다.

5. 결 론

초대형굴삭기의 연비개선을 위해서 사용되는 유압펌프 구동용 기어박스의 수명을 평가하여 다음과 같은 결론을 얻었다.

- ① 초대형 굴삭기의 펌프구동 기어박스는 엔진이 구동될 때 지속적으로 작동됨으로 B10 20000시간 수명을 보장 하여야 만 되었다.

- ② 펌프구동 기어박스에 고장을 유발시키는 인자는 주로 기어에 가해지는 토크 및 회전수, 오일 점도이며 기어 의 마모와 피팅, 베어링 고장 등으로 구분되었다. 이에 대한 가속인자에 대한 수식을 전개하였고, 이에 대해 역승모형을 적용하여 가속모델 식(AF 45.03)을 도출하였다.

- ③ 신뢰수준 70%에서 형상모수가 1.7이고, 시료 수가 2개였을 경우 무고장 시험시간은 56000시간이고, 가속(AF: 45.03)에 의한 수명시험시간은 1300시간이다.

- ④ 2개의 전기 다이나모미터를 이용하여 전기를 회생하는 방식의 시험 장치를 개발하여 총 사용동력의 85%를 절감하였다.

- ⑤ 장시간 가속수명시험 수행 중 제품의 고장상태를 모니터링 방법으로서 마모진단은 윤활유에 포함된 미세단위(ppm)의 금속입자분석이 적합하였고, 균열 및 피팅에 대한 진단은 가속도 측정과 FFT를 통한 주파수 파형분석이 유효하였다.

Acknowledgments

본 연구는 Yaw & Pitch Drive 기술개발(과제번호: NE4880)”의 연구비 일부 지원에 의해 수행되었습니다.

References

-

H. G. Kim, J. W. Choi, S. J. Yoo, and K. S. Yi, “Development of power management strategies for a compound hybrid excavator”, Transactions of the Korean Society of Mechanical Engineers A, 35(12), p1537-1542, (2011).

[https://doi.org/10.3795/KSME-A.2011.35.12.1537]

- K. Y. Kim, and D. S. Jang, “Development of the close-loop swing system for a fuel efficiency excavator”, Proceedings of the Korea Society of Fluid Power & Construction Equipments Spring Conference, p113-115, (2012).

- K. M. Lee, “Failure analysis and accelerated life test for hydraulic sealing component of heavy Equipment”, Proceedings of the Korean Reliability Society, Spring conference, p311-325, (2005).

- Weibull Databases, http://www.barringer1.com/wdbase.htm, Accessed Febuary 22 (2010).

- S. R. Lee, and H. E. Kim, “Determination of no-failure test times for the life test of hydraulic system components”, Journal of Applied Reliability, 3(3), p8-13, (2006).

- J. W. Park, and D. S. Jung, “Study on accelerated life test design for a gear type lubrication pump for automatic transmission”, Journal of Applied Reliability, 12(3), p201-213, (2012).

- American Gear Manufacturers Association, “Fundamental rating factors and calculation methods for involute spur and helical gear teeth”, USA, ANSI/AGMA 2001-D04, (2004).

-

S. Ebersbach, Z. Peng, and N. J. Kessissoglou, “The investigation of the condition and faults of a spur gearbox using vibration and wear debris analysis techniques”, Wear, 260, p16-24, (2006).

[https://doi.org/10.1016/j.wear.2004.12.028]

-

A. R. Breeds, S. N. Kukureka, K. Mao, D. Walton, and C. J. Hooke, “Wear behaviour of acetal gear pairs”, Wear, 166, p85-91, (1993).

[https://doi.org/10.1016/0043-1648(93)90282-Q]

- J. C. Fitch, Source Book for Used Oil Elements, Noria Corporation, (2001).

-

T. Heyns, S. J. Godsill, J. P. de Villiers, and P. S. Heyns, “Statistical gear health analysis which is robust to fluctuating loads”, Mechanical Systems and Signal Processing, 27, p651-666, (2012).

[https://doi.org/10.1016/j.ymssp.2011.09.007]

-

Y. Lei, D. Han, J. Lin, and Z. He, “Planetary gearbox fault diagnosis using an adaptive stochastic resonance method”, Mechanical Systems and Signal Processing, 38, p113-124, (2013).

[https://doi.org/10.1016/j.ymssp.2012.06.021]