A study on the required energy of a thermal type desalination plant

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

TEvaporator is key component in food, seawater distillation and waste water treatment system, which is basically to concentrate the raw liquid by evaporating the pure water under vacuum condition. The liquid concentration is performed through the membrane, electro-dialysis and evaporation. In this study, only the evaporating type was treated for evaluating the economic analysis with the various operating conditions. The results of this study showed that the performance of the OT-MSF desalination system is increased with decreasing the temperature difference between the neighboring evaporators, which means that the number of evaporators is increased, under the determined design conditions.

초록

오폐수처리, 해수담수화 및 식품산업의 경우 증발과정은 필수공정이며, 이는 기본적으로 용액으로부터 용매인 순수한 물성분을 추출하여 점차 용액의 농도를 증가시키는 방식이다. 농축을 위한 방식은 전기투석, 증발식, 막방식 등의 다양한 방법이 사용되고 있으나, 본 연구에서는 여러 산업분야에서 적용되고 있는 증발식을 대상으로 운전방식에 따른 가열열원의 소모량을 이론적으로 분석하고, 이에 근거하여 다단증발식 해수담수화설비의 운전특성을 파악하였다. 본 연구의 결과에 따르면 시스템에서 이용할 수 있는 전체 온도차, 즉 인입해수의 온도와 1단 증발부로 유입되는 해수온도와의 차를 기준으로 증발단의 수를 증가시킬수록 에너지효율이 상승함을 알 수 있었다.

Keywords:

Seawater Desalination, Evaporator, Heating Steam, Latent Heat, Multi-stage Evaporation, 해수담수화, 증발기, 가열증기, 증발잠열, 다단증발1. 서 론

환경산업에서의 오폐수처리, 선박 및 발전플랜트, 혹은 갈수지역에서의 물공급을 위한 해수담수화(Desalination) 및 식품산업에서의 쥬스, 액상 양념류의 농축을 위해서는 공급되는 원액의 농도를 제어하는 농축기술이 필연적으로 적용된다[1]-[3].

농축방식은 환경산업 및 식품산업에서는 주로 증발식(Evaporating Type or Thermal Type)이, 그리고 해수담수화산업에서는 1990년대까지는 증발식이 주류였으나 이후 막방식(Membrane Type)의 적용이 대세로 되었다[4][5]. 농축은 기본적으로 용매(Solvent)와 용질(Solute)의 혼합물인 용액(Solution)으로부터 용매만을 추출하여 용액의 농도를 증가시키는 것으로서 상기에서 언급한 산업분야의 경우 대부분 용매는 순수한 물이므로 농축대상은 수용액(Aqueous Solution)이라고 할 수 있다.

증발식 농축기의 방식을 산업적으로 대규모, 대용량으로 적용하는 분야는 현재까지 해수담수화설비가 독보적이며, 이 분야에서는 농축기라는 용어보다는 증발기(Evaorator)라는 용어를 사용하고 있다. 증발식 해수담수화설비의 형식은 다단플래쉬증발(Multi-stage Flashing Distillation, MSF), 다중효용증발(Multi-effect Distillation, MED) 방식이 적용되고 있으며, MED방식의 경우 에너지효율을 높이기 위해 주로 다단증발기의 최후단 증발기에서 증발된 수증기의 일부를 재압축(Re-compression)하여 첫 번째 단의 가열증기원으로 재사용하는 것이 일반적이며, 증기의 재압축을 위해 열압축기(Thermocom- pressor, TVC)를 사용하는 경우를 MED-TVC 방식, 회전형의 기계식 증기압축기(Mechanical Vapor Com- pressor, MVC)를 사용하는 경우를 MED-MVC 방식이라 한다[6]-[8].

중동과 같은 물부족지역의 경우 증발식 해수담수화설비(Conventional Thermal Desalination Plant)를 화력발전설비와 연계하여 건설되며, 증발열원으로서 발전설비의 저압터빈(Low Pressure Turbine)에서 추출한 증기(Extracted Steam)를 소비하기 때문에 단위 담수생산량 대비 에너지소비를 가능한 절약하기 위해 다단증발방식(Multi-stage Evaporating Type)을 적용하고 있다.

증발기 제1단의 증발온도와 증발단의 총 숫자는 증발기내에서의 증발방식과 증발대상인 공급원수이면서 동시에 최종냉각매체의 역할을 하는 해수의 온도에 의해 결정되는데[9][10], 제1단의 증발온도가 약 110 oC 정도인 MSF 방식에서는 20~24단, 그리고 제1단의 증발온도가 약 70 oC 정도인 MED-TVC 방식에서는 12단까지가 한계이다[11][12]. MSF, MED-TVC, MED- MVC로 대표되는 증발식 해수담수화설비의 각 방식의 운전효율, 특징 및 담수생산을 위한 투입에너지 소비율에 관한 연구는 과거부터 국내외에서 많이 수행되었으나[13]-[21], 저자의 선행연구들에 대한 사전조사에서 해수담수화설비의 설계기준이 될 수 있는 증발형식 및 증발기 단수에 따른 에너지 소비율에 대한 상세한 연구결과는 거의 없다는 사실을 확인하였다. 이는 직렬로 연결되어 운전되는 각 증발단에서 일어나는 해수공급량과 배출량, 증발 및 응축시 일어나는 에너지 수수량에 관한 계산은 해수담수화설비 공급업체의 고유기술에 해당하기 때문인 것으로 추정하고 있다.

따라서 본 연구에서는 우선 MSF 방식의 해수담수화설비의 기준증발량에 대한 증발기의 단수, 각 단의 증발온도 제어 및 최종냉각수인 해수의 온도에 따라 에너지소모율이 어떻게 변화되는지 이론적인 계산을 수행하였다.

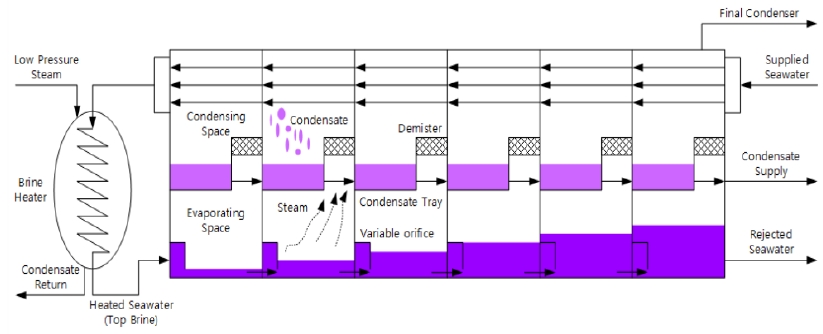

2. MSF 방식 해수담수화설비

MSF 방식의 해수담수화설비는 1970년대 중동지역을 중심으로 대규모로 건설되어 현재까지 운영되고 있으며, 현재에도 증발식 해수담수화설비에서 무시할 수 없는 시장규모를 점유하고 있다[22][23]. MSF 방식은 관류식(Once Through MSF, OT-MSF)과 재순환식(Brine Recirculation MSF, BR-MSF)으로 분류되는데, 기본적인 증발방식은 동일하나 BR-MSF의 경우 인입해수의 온도를 제어하기 위해 OT-MSF의 증발기를 두 부분으로 분리한 것 외에는 차이가 없기 때문에, 본 연구에서는 OT-MSF를 대상으로 하여 계산을 수행하였으며, 구조는 Fig. 1에 보인 것과 같다.

OT-MSF 방식의 증발식 해수담수화설비는 펌프로부터 공급되는 해수는 최후단의 증발기 냉각튜브로 공급되며, 이 해수는 각 증발단의 증발부에서 증발된 증기를 냉각, 응축시키고 온도가 상승한 후 다음 단의 냉각튜브로 공급되어 냉각수 역할을 하면서 제1단까지 공급된다. 제1단 증발기에서 빠져나온 해수는 발전용 저압터빈에서 추출된 증기가 공급되는 브라인히터(Brine Heater)에서 제1단의 증발온도, 즉 운전온도보다 높은 온도로 가열되고, 따라서 과열액(Superheated Liquid)의 상태로 제1단 하부로 공급된다. 공급해수는 증발기 하부의 가변형 오리피스(Variable Orifice)를 통해 증발기 내부로 공급되는데 이는 플래싱 증발(Flashing Evapora- tion)이 활발히 일어나도록 해수의 압력을 낮추는 역할을 하며, 오리피스의 유동면적 조절은 일반적으로 플랜트의 시운전 단계에서 수행된다.

증발기의 하부에서 증발된 수증기는 플래싱 증발시 동반되는 액적(Liquid Droplet)의 제거를 위해 증기의 유동통로 상에 설치된 데미스터(Demister)를 통과한 후 냉각해수가 통과하는 증발기 상부의 튜브표면에서 응축된 후 응축수를 저장하는 트레이(Tray)에 수집되고, 다음 단의 증발기 응축수 트레이를 차례차례로 거친 후 증발기 외부로 배출된다(Cascade 방식).

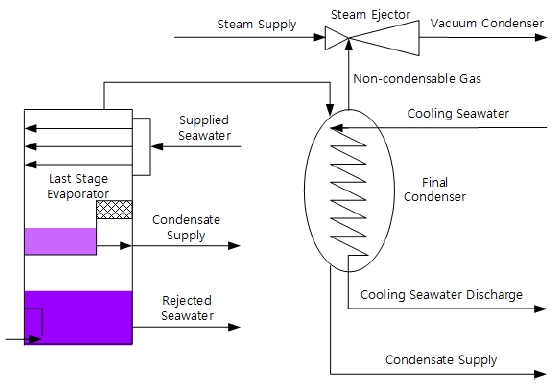

마지막 단에서 증발된 증기는 Fig. 2에 보인 것과 같이 최종 응축기(Final Condenser)에서 응축되며, 이 응축기는 시스템 전체의 운전압력을 제어하기 위한 진공유지장치에 연결되어있다. OT- MSF 해수담수화설비는 제1단부터 몇 번째 단까지의 증발기를 제외한 나머지 증발기 전체가 진공을 유지하기 때문에 각 증발기의 하부로 공급되는 해수의 수면은 후단 쪽으로 갈수록 높아지며, 이를 수평으로 유지하기 위한 수면제어(Level Control)를 가변형 오리피스의 유동면적 조절을 통해 수행하는데, 이는 플랜트의 시운전 단계에서 수행된다.

생산담수의 염도가 200 ppm 정도인 막방식과는 달리 증발식 해수담수화설비의 경우 생산담수의 염도는 10 ppm 이하의 고순도로 유지되며, 증발기의 총 단수는 제1단으로 공급되는 해수의 온도(Top Brine Temperature, TBT)와 최종 냉각수인 해수온도와의 차에 의해 결정된다. 1장에서 언급한 바와 같이 MSF 해수담수화설비는 현재 증발단의 단수를 증가시키기 위해 TBT의 온도를 높이려는 시도가 진행되고 있지만 일반적으로 20단 정도이며, 보수적인 설계관점에서 적도부근의 해수온도 32 oC와 TBT 110 oC를 가정하면, 각 증발단의 포화온도차, 즉 증발온도차는 3~4 oC 정도로 평가할 수 있으나 실제 플랜트의 경우에는 2.8 oC 정도가 일반적이다[24].

3. 다단증발

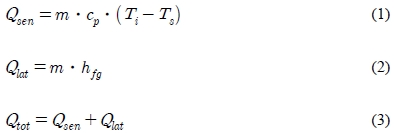

액체를 증발시키기 위해서는 과냉액(Sub- cooled Liquid)을 포화온도(Saturated Temperature)까지 상승시키고 상변화를 위한 에너지를 증발이 완료될 때까지 공급해야만 하며, 질량 m kg의 액체를 증발시키기 위한 총에너지 투입량은 다음과 같이 계산된다.

상기의 식들에서 Qsen은 액체를 포화온도까지 상승시키는데 필요한 열량이며, Qlat는 포화수에서 포화증기로 상변화시키는데 필요한 열량을 의미한다.

현재 산업계에서 사용되고 있는 대부분의 각종 증발, 증류장치는 증발기의 내부를 진공으로 유지하는데, 이는 가능한 액체의 증발온도를 낮추어 증발에 필요한 투입에너지를 저감시키기 위함이다.

액체의 경우 증발압력을 낮출수록 포화수의 증발온도가 낮아지고 증발잠열은 포화압력이 낮아질수록 증가하며[25], 따라서 단순히 해수를 증발시키는 경우에는 증발압력을 저하시킬수록 증발을 위해 투입해야 하는 에너지, 즉 증발잠열이 증가하고, 증발된 증기를 응축시키기 위해 공급되는 냉각해수의 양 역시 증가시켜야만 한다.

하지만 증발방식을 Fig. 1에 보인 것과 같이 다단으로 수행하면 전단의 증발기에서 증발되고 남은 증발용 액체는 후단의 증발기로 공급된다. 이 경우 공급액체의 온도가 후단의 증발압력에 대응하는 포화온도보다 높게 유지하면 액체의 과잉에너지분 만큼 증발하게 되고, 이 과정을 마지막 증발단까지 반복함으로서 제1단에서 증발시키기 위해 가열한 액체를 연속적으로 증발시킬수 있기 때문에 에너지 이용률을 향상시킬 수 있다. 이를 위해서는 후단의 증발기 압력을 전단의 증발기 압력보다 낮게 유지시켜야만 하고, 증발단수를 증가시키기 위해서는 가능한 마지단 단의 증발압력을 낮게 유지시켜야만 한다.

증발식 해수담수화설비의 제1단부터 마지막 단까지의 운전압력(운전온도), 즉 증발압력(증발온도)은 Fig. 2에 보인 진공유지용 스팀이젝터(Steam Ejector)와 연결된 최종 응축기의 운전압력에 의해 결정되며, 이 응축기는 현재까지 셀엔튜브식(Shell and Tube Type) 열교환기가 적용되고 있기 때문에 2장에서 언급한 바와 같이 해수온도 32 oC와 냉각효율을 고려하면 약 36 oC 정도에서 작동된다.

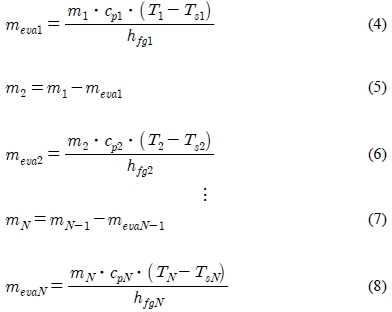

OT-MSF 해수담수화설비의 다단플래싱 증발(Multi-stage Flashing Evaporation)의 열원은 증발용 해수자체가 가지고 있는 내부에너지이다. 증발부로 유입되는 해수는 증발기의 작동압력인 포화압력에 대응하는 포화온도보다 높은 온도로 유입되며, 이 온도차에 해당하는 과잉에너지만큼 증발한 후 나머지 해수는 다음 단의 증발단으로 공급된다. 각 증발단에서 증발하는 해수의 양은 다음의 식들로부터 구할 수 있다.

상식에서 mevaN은 N단 증발기로 공급되는 해수의 질량으로 N-1단으로 공급된 해수의 질량에서 N-1단에서 증발된 해수의 질량을 빼준 값이고 CpN은 각 증발단의 작동온도에 대응하는 해수의 정압비열을 나타내는 것이다. 그리고 TN은 N-1단에서 N단으로 공급되는 해수의 온도, TsN은 N단 증발기의 작동압력, hfgN은 작동압력에 대응하는 포화수의 증발잠열을 나타낸다. 식(4)의T1은 Fig. 1에서 보인 브라인히터에서 가열된 후 제1단의 증발기로 공급되는 해수의 온도로서 전체 시스템의 증발단수를 결정하는 주요한 설계인자이다.

식(4)~식(8)에서 알 수 있는 바와 같이 OT-MSF 방식의 해수담수화설비의 증발량 계산은 제1단부터 마지막 단까지 순차적인 계산에 의해 결정될 수 있으며, 이에 대해서는 다음의 장에서 설명할 것이다.

4. 계산결과

본 연구의 대상인 OT-MSF 해수담수화설비의 다단 플레쉬 증발에서는 전단에서 증발되고 남은 농도가 높아진 해수가 인접한 후단으로 공급되기 때문에 농도증가에 따른 비등점의 상승이 발생하나 이 영향은 무시하였으며, 식(4)~식(8)의 계산을 위해서는 온도의 함수로 주어지는 해수의 정압비열을 사용하여야 하나, 공학적 목적상 그 영향이 미미하기 때문에 각 증발단의 온도에 대응하는 포화수의 정압비열을 사용하여 계산을 수행하였다.

증발단수의 증가에 따른 OT-MSF의 가열량 및 철수생산량을 비교하기 위해 (a) 해수의 공급량은 100 Ton/hr, (b) 첫 단의 증발온도는 110 oC, (c) 증발된 증기는 100 % 응축, (d) 증발단의 온도차는 2 oC, 3 oC, (e) 인입해수의 온도는 32 oC로 가정하였으며, 증발단이 1개인 경우부터 순차적으로 증발단의 개수를 증가시키면서 수행하였다.

제1단으로 공급되는 해수의 온도를 112 oC, 그리고 Final Condenser의 운전온도 36 oC로 결정한 상태에서 증발단간의 온도차가 약 2 oC로 가정하면(최종 증발단은 약 40 oC) 36단의 증발단(CASE1)이 설치되고, 증발단간 온도차가 약 2.5 oC인 경우에는 30단(CASE2), 그리고 증발단간 온도차가 약 3 oC인 경우에는 24단(CASE3)의 증발단을 설치할 수 있다.

공급해수는 냉각수의 역할을 동시에 수행하기 때문에 32 oC로 공급된 해수는 각 단에서의 증발증기의 응축과정을 통해 온도가 점차 상승된 후에 Brine Heater에서 첫단의 운전온도보다 증발단간의 온도차만큼 높은 온도까지 가열된 후 첫 번째 단으로 공급된다.

Table 1은 CASE1(36단), CASE2(30단), CASE3(24단)의 계산결과 중에서 CASE1을 예로 보인 것으로서, 32 oC로 공급되는 해수는 마지막 증발단부터 첫 번째 단을 통과하는 동안 각 단에서의 증발증기를 100 % 응축시킨다는 가정하에 식(1)을 이용하여 냉각해수의 온도상승량을 계산하면 평균적으로 증발단을 통과할 때 약 2 oC 정도 상승함을 알 수 있다. 첫 번째단에서 최종적으로 99.6 oC까지 상승한 냉각해수는 증발해수로 사용되기 위해 Brine Heater로 공급되고 112 oC까지 온도를 상승시켜야 하며, 이를 위해 약 5226 MJ/hr의 열량을 공급하여야만 한다.

식(4)~식(8)을 이용하여 각 단에서의 증발량을 계산하면 평균적으로 공급되는 증발해수의 약 0.35 %가 증발하며, 시간당 총 12.25 Ton, 즉 공급해수의 12.25 %를 담수로 변환시킨다. 따라서 증발단간 온도차가 2 oC의 CASE1(36단)의 경우 담수 1 Ton/hr을 생산하기 위해 필요한 가열열원은 426.6 MJ/hr으로 평가된다.

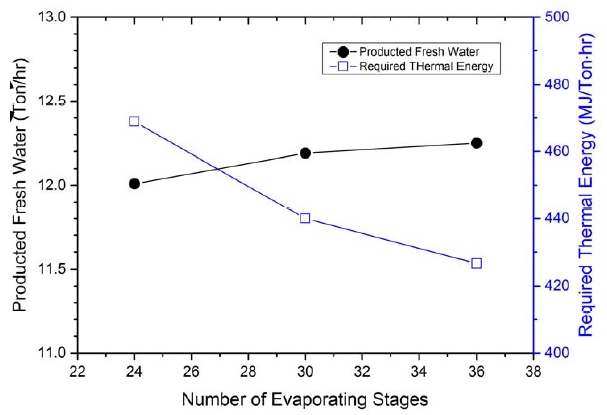

CASE2와 CASE3의 경우에도 Table1에 보인 것과 동일한 계산을 수행하였으며, Table 2는 각 CASE별 계산결과를 비교한 것으로서 해수의 인입온도와 첫 번째 증발단의 운전온도 및 제1단으로의 공급해수의 온도를 동일하게 유지하는 설계조건에서는 증발단간의 운전온도의 차를 적게 유지하면, 즉 증발단의 설치댓수를 증가시키면 담수생산량이 증가함과 동시에 담수생산을 위해 투입해야하는 가열에너지도 감소하므로 담수생산비용 측면에서는 경제적임을 알 수 있다. Fig. 3은 Table 2의 계산결과를 비교한 것으로서 증발단의 개수가 가장 적은 CASE3 대비 증발단을 25 % 증가시키는 경우 담수생산량 및 투입에너지 측면에서 플랜트 수명기간 동안 년간 약 5 % 정도의 경제성을 확보할 수 있음을 알 수 있다.

5. 결 론

본 연구에서는 OT-MSF 해수담화설비의 경제적인 설계조건을 파악하기 위해 수행되었으며, 해수의 유입온도와 첫 번째 증발단의 운전온도가 결정된 경우 증발단의 설치갯수에 따른 담수생산량의 변화 및 담수생산을 위해 투입해야 하는 열에너지 소비량을 비교하였다.

본 연구결과를 요약하면,

(1) 증발단간의 온도차를 증가시킬수록, 즉 증발단의 갯수를 감소시키면 각 증발단에서의 증발량 및 냉각해수의 온도가 상승한다. 즉 이는 증발기의 설치 댓수는 감소하지만 각 증발기의 크기가 커져야 함을 의미한다.

(2) 담수생산량은 소폭 증가하지만 의미있는 증가량이라고는 할 수 없다.

(3) 역으로, 증발단간의 온도차를 감소시킬수록, 즉 증발단의 갯수를 증가시키면 각 증발단에서의 증발량 및 냉각해수의 온도가 감소한다. 즉 이는 증발기의 설치 댓수는 증가하지만 각 증발기의 크기는 적어짐을 의미한다.

(4) 본 연구의 목적인 담수생산량 대비 가열열원의 공급량은 증발단간의 증발단간의 온도차를 감소시켜 증발단의 갯수를 증가시키면 동일한 담수생산량 대비 에너지소모량이 감소하게 된다. Fig. 4에서 알 수 있듯이 CASE1과 CASE2, CASE3의 계산결과를 비교하면 증발단간의 온도차를 1 oC 감소시키면, 해수증발을 위한 가열에너지는 약 9.3 % 정도 감소한다.

뿐만 아니라 첫 번째의 증발단으로 공급하는 해수의 온도, 즉 Brine Heater에서 증발기로 공급하는 해수온도의 변화에 따른 담수생산량 및 에너지 소비율에 대한 연구도 진행되어야 하지만 이는 후속연구를 통해 수행할 예정이며, 본 연구의 결과는 증발식 농축기의 운전방식에 따른 에너지소모율의 비교분석을 통해 가장 경제적인 증발기를 설계하기 위한 기준점을 제공하는 역할을 할 것으로 기대된다.

References

- P. J. Fellows, Food Processing Technology : Principles and Practice, CRC Press, New York, (2009).

-

Z. Amjad, The Science and Technology of Industrial Water Treatment, CRC Press, New York, (2010).

[https://doi.org/10.1201/9781420071450]

- J. Cotruvo, N. Voutchkov, J. Fawell, P. Payment, D. Cunliffe, and S. Lattemann, Desalination Technology: Health and Environmental Impacts, CRC Press, New York, (2010).

-

P. Godino, L. Pefia, and J. I. Mengual, “Membrane distillation: theory and experiment”, Journal of Membrane Science, 121, p83-93, (1996).

[https://doi.org/10.1016/0376-7388(96)00162-7]

-

P. Glueckstern, “Comparative energy requirements and economic of desalting processes based on current and advanced technologies”, Desalination, 40(1-3), p63-74, (1982).

[https://doi.org/10.1016/S0011-9164(00)88668-3]

-

A. Ophir, and A. Gendel, “Steam driven large multi effect MVC (SD MVC) desalination process for lower energy consumption and desalination costs”, Desalination, 205(1-3), p224-230, (2007).

[https://doi.org/10.1016/j.desal.2006.04.046]

- D. Y. Choi, C. B. Kim, S. Y. Song, S.-H. Choi, H. S. Chung, and P. H. Kim, “A study on the MED-TVC operating performance characteristics of using the thermo-compressor-I”, Journal of the Korean Society of Marine Engineering, 32(8), p1185-1191, (2008), (in Korean).

-

H. K. Engelien, and S. Skogestad, “Multi-effect distillation applied to an industrial case study”, Chemical Engineering and Processing, 44(8), p819-826, (2005).

[https://doi.org/10.1016/j.cep.2004.06.015]

- A. Cipollina, G. Micale, and L. Rizzuti, Seawater Desalination: Conventional and Renewable Energy Processes, Elsevier Science B.V, Amsterdam, (2009).

- H. E. S. Fath, and M. A. Ismail, “Enhancing the part load operational performance of MSF desalination plants”, The 13th International Water Technology Conference, Hurghada, Egypt, p1479-1487, (2009).

- R. K. Kamali, A. Abbassi, S. A. S. Vanini, and M. S. Avval, “Thermodynamic design and parametric study of MED-TVC”, Desalination, 222(1-3), p596-604, (2008).

- A. M. Helal, “Once-through and brine recirculation MSF designs - a comparative study”, Desalination, 171(1), p33-60, (2005).

- D. J. Shah, and C. G. Bhagchandani, “Design, modelling and simulation of multiple effect evaporators”, International of Scientific Engineering and Technology, 1(3), p01-05, (2012).

- A. A. Tofigh, and G. D. Najafpour, “Technical and economical evaluation of desalination processes for portable water from seawater”, Middle-East Journal of Scientific Research, 12(1), p42-45, (2012).

- D. Zhao, J. Xue, S. Li, H. Sun, and Q. D. Zhang, “Theoretical analyses of thermal and economical aspects of multi-effect distillation desalination dealing with high-salinity wastewater”, Desalination, 273(2-3), p292-298, (2011).

- R. T. Associates, Inc., Tampa, Florida, Desaling Handbook for Planners (Third Edition), U.S. Department of the Interior Bureau of Reclamation, Technical Service Center, Water Treatment Eng. and Research Group, (2003).

-

R. Borsani, and S. Rebagliati, “Fundamentals and costing of MSF desalination plants and comparison with other technologies”, Desalination, 182(1-3), p29-37, (2005).

[https://doi.org/10.1016/j.desal.2005.03.007]

- A. Cipollina, G. Micale, S. Noto, and A. Brucato, “Multi stage flash desalination with direct mixing condensation”, Chemical Engineering Transaction, 24, p1555-1560, (2011).

- L. Y. Wu, S. N. Xiao, and C. J. Gao, “Simulation of multi-stage flash (MSF) desalination process”, Advances in Materials Physics and Chemistry, 2, p200-205, (2012).

- A. S. Bodalal, S. A. A. Mounem, and H. S. Salama, “Dynamic modeling and simulation of MSF desalination plants”, Jordan Journal of Mechanical and Industrial Eng, 4(3), p394-403, (2010).

-

H. T. El-Dessouky, H. M. Ettouney, and Y. Al-Roumi, “Multi-stage flash desalination: present and future outlook”, Chemical Engineering Journal, 73(2), p173-190, (1999).

[https://doi.org/10.1016/S1385-8947(99)00035-2]

-

T. Younos, “The economics of desalination”, Journal of Contemporary Water Research & Education, (132), p39-45, (2005).

[https://doi.org/10.1111/j.1936-704X.2005.mp132001006.x]

-

G. M. Zak, Thermal Desalination: Structural Optimization and Integration in Clean Power and Water, Thesis for the Master of Science in Mechanical Engineering, MIT, Massachusetts, (2010).

[https://doi.org/10.1111/j.1936-704X.2005.mp132001006.x]

- H. T. El-Dessouky, and H. M. Ettouney, Fundamentals of Salt Water Desalination, Elsevier Science B.V, Amsterdam, p271-405, (2003).

- W. Z. Black, and J. G. Hartley, Thermodynamics-3rd Ed, Harper Collins, New York, pA6-A10, (1996).