Influence of fuel injection pattern on combustion and emissions characteristics of diesel engine by using emulsified fuel applied with EGR system

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

The use of emulsified fuel and EGR (Exhaust gas recirculation) system are effective methods to reduce NOx emission from diesel engines. In general, it is considered that EGR method influences diesel engine combustion in three different ways: thermal, chemical and dilution effect. Among others, the thermal effect is related to the increase of specific heat capacity due to the presence of CO2 and H2O in inlet air. Meanwhile, emulsified fuel method of utilizing latent heat of vaporization and miro-explosion has been recognized as an effective technique for reducing diesel engine emissions. In this paper, an author studied on combustion and emission characteristics by using emulsified fuel (EF, Light oil : 80% + Water : 20%) and EGR (30% EGR ratio) system. And the effect of fuel injection pattern control was investigated.

초록

에멀젼연료(Emulsified fuel)와 EGR(Exhaust Gas Recirculation)는 디젤엔진으로부터 발생하는 NOx를 저감시키는 효과적인 방법들이다. 일반적으로, EGR 방법은 열적, 화학적 그리고 희석효과의 세 가지 다른 경로에 의하여 디젤 엔진의 연소에 영향을 미치는 것으로 알려져 있다. 그중 특히 열적효과는 흡기 중의 이산화탄소와 수분에 의한 열용량의 증가와 관련되어 있다. 한편, 물의 증발열과 마이크로 폭발(Micro-explosion)을 이용하는 에멀젼연료는 디젤엔진의 배기 배출물을 저감시키는 효과적인 방법으로 인식되어 왔다. 본 연구에서 저자는 함수율 20%의 에멀젼연료와 EGR율 30%의 사용에 의한 연소와 배기 배출물 특성에 대하여 연구하였다. 그리고 연료 분사 패턴 제어의 효과에 대하여 조사하였다.

Keywords:

Emulsion fuel, EGR, Emission, Injection pattern control, 에멀젼연료, 배기가스 재순환, 배기 배출물, 분사 패턴 제어1. 서 론

최근 IMO(International Maritime Organization)에서 논의 중이던 NOx의 3차 규제(Tier III)가 MEPC 66에서 확정[1]되면서, NOx 저감에 대한 관심이 집중되고 있다. 이러한 NOx 제어를 위해 대표적으로 거론되고 있는 저감방법에는 요소-SCR방법(Selective Catalytic Reduction)과 배기가스 재순환방법(Exhaust Gas Recirculation Method)등이 있는데, 요소-SCR 방법은 요소수를 따로 저장하거나 생산할 수 있는 설비, 요소수의 분무시스템, 촉매설치에 의한 연통 속의 배압증가에 대한 문제가 제기된다. 또한, 선박엔진의 낮은 배기열과 높은 유황함유율은 촉매를 조기열화[2] 시키므로 배기가스의 가열장치 또는 촉매의 재생장치가 별도로 필요하다는 점에서 비용적인 문제점을 안고있다. 한편, EGR 방법은 요소-SCR 방법보다 적은 점유면적을 차지한다는 점, 초기의 설치비용 이후에 유지∙보수비용이 적게 든다는 면에서 장점을 가지고 있지만, 저 EGR율의 영역에서 NOx의 저감비율이 요소-SCR 방법보다 낮다는 점과 고 EGR 영역에서 연비가 악화한다는 점이 문제시되고 있다.

한편, 에멀젼연료(Emulsified Fuel)를 사용한 NOx 저감에 대한 연구 또한 활발하게 진행되고 있는데, Lim[3][4]은 첨가제를 사용하지 않고 초음파와 전단력을 이용한 믹서를 사용하여 경유에 물을 분산시켜 시험 디젤엔진을 운전하였을 경우 저 부하에서는 연비의 악화가 보였지만, 고 부하에서의 양호한 운전상태와 연비의 안정화, 높은 NOx의 저감률을 확인하였다. 특히, 선박 연료로 사용되는 HFO (Heavy Fuel Oil)는 육상의 연료들보다 고밀도의 특성을 갖기 때문에 에멀젼화 하기 쉽고, 유수의 분리가 더디게 진행된다는 특징을 가지고 있어서 실용화 가능성이 높다. 가와사키 중공업은 58,000톤(MAN B&W 6S50MC-C, 8,630kW/116rpm)의 벌크 운반선에 에멀젼연료를 적용하여 2,740시간 연속 운전[5]에 성공함으로써, 에멀젼연료의 선박 적용 가능성을 처음으로 시사하였다. 이러한 에멀젼연료는 NOx뿐만 아니라 PM(Particulate Matter)의 저감에도 효과가 증명되었는데, Murayama 등[6]은 에멀젼연료를 사용함으로 48%의 Smoke 저감효과를 확인하였다. 하지만 에멀젼연료 사용방법은 IMO의 규제치에 미치지 못하는 NOx의 저감률을 갖기 때문에, 이 방법만으로 목표치에 달성되기 힘들다는 단점을 가지고 있다.

최근에는 에멀젼연료를 사용한 EGR 시스템을 이용하여 규제에 만족하는 NOx 저감에 대한 연구가 진행되고 있다. Higasida 등[7]은 선박용 2행정 대형 디젤엔진을 이용하여 함수율 40%와 EGR율 30~35%를 적용하여 안정적인 NOx저감 효과를 확인하였다.

하지만 에멀젼연료를 사용하는 EGR 시스템에서는 연료중 물의 증발열로 인한 화염의 냉각과 EGR가스의 혼입에 의한 흡기 중의 수증기와 CO2의 증가로 발생하는 열용량 증대, 흡입 산소농도의 저하 등 중첩된 연소실 냉각으로 인하여 분사된 연료의 증발속도가 감소하고 착화지연기가 증대되어 자착화시기가 후각으로 늦어져 연비의 악화와 CO 등과 같은 배기 배출물의 증가로 이어질 가능성을 안고 있다.

그러므로 본 연구에서는 에멀젼연료의 사용과 EGR 시스템을 동시에 적용하였을 경우의 착화지연을 개선하기 위하여 주 분사시기를 변경하여 착화시기를 앞당겼을 때와 보조분사(Pre-injection, 본 실험에서는 주 분사를 시행하기 전에 1/10 정도의 연료를 미리 분사시키는 방법을 사용)를 시행함으로써 자착화시기를 앞당겼을 때의 연소특성과 이러한 방법들이 배기 배출물에 미치는 영향에 대하여 비교 검토하였다.

2. 실험 장치 및 방법

2.1 실험 장치

본 실험에 사용된 엔진의 사양을 Table 1에 표시하였다. 테스트 엔진은 직접분사식 4사이클 단기통 디젤엔진으로써 과급기는 장착되어 있지 않다.

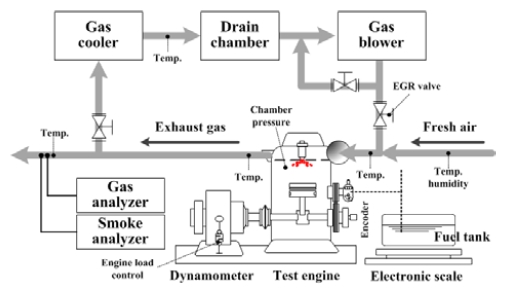

Figure 1은 본 실험에 사용된 EGR 시스템의 개략도이다. 엔진으로부터 발생한 배기가스는 가스송풍기(Gas Blower)의 흡입력에 의하여 가스냉각기, 드레인 체임버를 거처 새로운 흡입공기와 혼합된다. 이때 신기와 섞이는 EGR 가스의 양은 송풍기 입∙출구의 우회밸브와 가스송풍기 후단에 설치한 전자식 EGR 밸브에 의해 제어된다. 또한, 배기가스와 스모크 배출농도는 배기연통의 말단에 설치한 배기가스 분석기(Testo사 Testo 350XL)와 광반사식 스모크메터(Sokken사, GSM-3)에 의해 측정되었으며, 양 기기 모두 실험 전에 보정을 시행하였다.

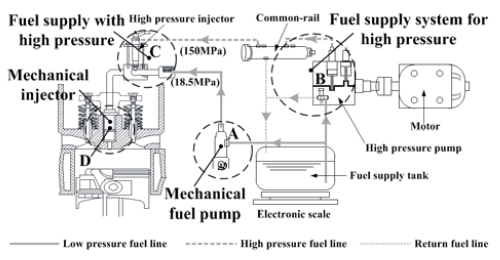

본 실험에서는 보조분사의 실행에 의해 연소시기를 앞당길 필요성이 있으므로, 기존의 분무시스템에 덧붙여 전자제어식 보조분사 시스템을 설치하였다.

Figure 2에는 시험기관 내에 연료 분사패턴을 변경시키기 위해 설치한 전자제어식과 기계식 분사시스템에 의한 연료의 공급 계통도를 나타낸다. 기계식 연료펌프「A」와 약 18.15MPa에서 분사를 개시하는 실린더의 기계식 연료 분사노즐「D」의 중간에 전자제어 노즐「C」을 설치하여 고압의 연료를 기존의 연료관내에 주입함으로써 노즐「D」의 분사패턴을 변경하는 방법이다. 이때 전자제어 노즐은 ECU (Electronic Control Unit)에 의해 분사시기와 분사기간이 조정된다. 또한, 주입되는 연료의 압력은 150MPa로 일정하게 유지하였고, 물이 첨가되지 않은 순수한 연료만이 공급된다.

2.2 실험 방법

본 실험에서 사용한 연료는 경유로써 물성치를 Table 2에 나타낸다. 또한, 실험에 사용된 에멀젼연료는 함수율 20%(v/v)이며 물과 경유의 층 분리를 최소화하기 위해 3%의 유화 첨가제를 사용하여 수중유적형 에멀젼연료를 제조하였으며, 물과 연료의 혼합에는 스테틱믹서를 사용하였다.

주 분사의 분사시기 조정은 기계식 연료펌프 캠의 톱 위치를 변경함으로써 시행하였고, 변경된 분사시기는 최초의 BTDC 11.5도에서, 13.0, 15.5와 17.0도로 점차적으로 진각 시켜 분사시기를 앞당겼다. 또한, 보조분사에 의한 착화시기의 진각실험에서의 기계식 캠 위치는 최초의 상태인 BTDC 11.5로 고정한 상태에서 보조 분사시기를 BTDC 14, 15 및 17도로 점차 앞당겼다.

다만, 전자제어 분사장치에 공급되는 연료는 물을 첨가하지 않은 경유만을 사용하였는데, 물 첨가에 의한 윤활성 저하와 동점도의 증가로 말미암은 연료 공급계통과 분사노즐의 이상이 발견되었기 때문으로, 에멀젼연료를 사용하는 커먼레일식 연료펌프와 노즐에 대하여는 심도있는 검토와 주의가 필요하겠다. 하지만 본 연구에서는 기계식 캠에 의하여 공급되는 연료의 함수율을 조정하여 연소실에 분사되는 연료가 함수율 20%가 되도록 조정하였기 때문에 결국 연소실에 분사되는 연료의 함수율은 같다고 할 수 있다.

실험엔진의 운전조건은 100%의 부하를 49N·m/1,500rpm으로 했을 때의 75%(1,360rpm, 40.5 N·m)로 모두 같은 부하로 설정하였다. 또한, 배기가스의 측정은 Figure 1에서 보이는 것처럼 EGR 가스 분기 후의 연통 중심에서 채취하였다.

3. 실험 결과 및 고찰

3.1 연료분사방법 변경에 따른 연소특성

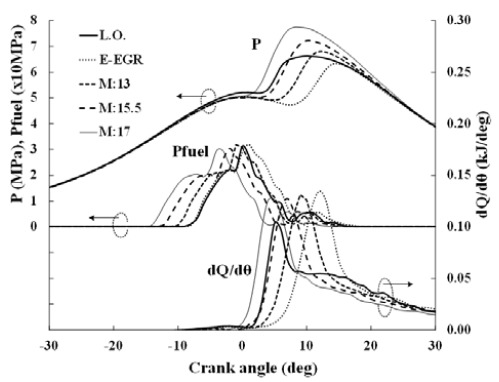

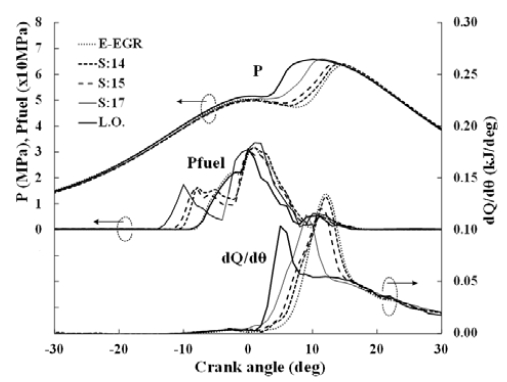

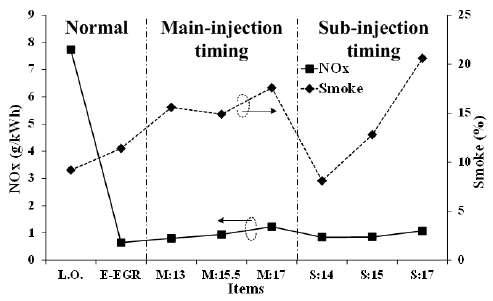

Figures 3~8의 그림 중에 알파벳 M은 주 분사의 분사시기를 조정했음을 의미하며, 숫자는 변경된 분사시기(BTDC)를 나타낸다. 또한, 알파벳 S는 보조분사의 시행을 의미하며, 숫자는 보조분사가 시행된 각도(BTDC)를 나타낸다.

Figure 3은 기계식 캠에 의한 분사시기 변경이 분사압력(Pfuel), 연소실압력(P), 열발생률(dQ/dθ)에 미치는 영향에 대하여 나타낸다. 그래프에서 분사압력은 경유만을 분사시켰을 경우보다 에멀젼연료를 사용하였을 때의 분사기간이 긴 것을 알 수 있는데, 연료 중의 물 첨가에 의한 연료의 발열량감소가 분사기간에 영향을 미친 것[8]으로 판단된다. 또한, 연소실압력은 경유만을 연소시켰을 경우보다 에멀젼연료와 EGR 시스템을 동시에 적용하였을 경우가 착화지연 현상의 증가하였고, 최고 연소압력도 저하하였다. 이러한 지나친 착화지연 기간의 증가는 상사점과 연소실 최고압력점의 거리를 멀어지게 하므로 열효율의 저하(연비의 악화)로 이어질 가능성이 높다. 또한, 에멀젼연료와 EGR 시스템을 사용하였을 경우의 열발생률이 경유만의 연소보다 더욱더 높게 나타났는데, 예혼합 연소기의 증가, 에멀젼연료의 연소 시 발생하는 수증기의 팽창력, 연료액적의 마이크로 폭발[4]에 인한 액적의 공기혼합율 증가 등의 에멀젼연료 연소의 긍정적인 면이 작용하였을 것으로 판단된다. 또한, 주 분사시기의 진각에 따른 연소압력은 진각 될수록 착화시기가 빨라지고 연소실 최고압력이 회복되어 BTDC 15.5도와 17도의 경우에는 경유만의 연소보다 더 높은 연소실 압력을 나타냈다. 특히, 이때의 열발생률은 에멀젼연료의 긍정적인 측면을 보존하면서 진각되고 있음을 알 수 있다. 그러므로 본 실험에서처럼 에멀젼연료를 사용하는 EGR 시스템에서 연소압력의 저하를 방지하는 방법으로 연료 분사시기의 진각이 효과적임을 확인하였다.

Figure 4에는 보조분사에 의한 연료 분사압력, 연소실압력, 열발생률을 나타낸다. 먼저 연료 분사압력을 보면 보조분사에 의하여 연료압력의 일부분이 앞쪽으로 이동하고, 분무시기를 앞당길수록 더욱더 진각하고 있음을 확인할 수 있다. 또한, 연소실압력은 보조분사의 진각에 의해 점차 회복되고 있고, 최고압력도 상승하고 있음을 알 수 있는데, 보조분사에 의하여 분사된 연료가 연소실내에서 증발 또는 연소함에 따라 착화까지 걸리는 시간이 단축되어 졌다고 판단된다. 열발생률 그래프에서는 보조분사의 분사시기를 앞당길수록 열 발생시기가 진각하고 있음을 확인할 수 있고, 진각 할수록 최고 열발생률은 감소하였다. 이것은 주 분사의 분사시기 조정과 달리 보조분사의 시행방법은 착화시기만을 앞당김으로 주 분사로 인한 확산연소기간에는 영향을 미치지 않고, 예혼합 연소기간만이 짧게 조정된 것이 원인으로 판단된다.

Figure 3의 주 분사시기 변경 시의 그래프와 Figure 4의 보조분사 시행에 의한 그래프에서 보이는 것처럼, 에멀젼연료를 사용하는 EGR 시스템에서 연소실압력과 열발생률의 저하를 방지하기 위해 시행되는 분사시기의 조절방법은 주 분사시기의 변경과 보조분사 시행의 두 방법 모두 유효하지만, 주 분사의 분사시기를 변경하는 것이 더욱더 효과적인 방법으로 나타났다.

3.2 연료분사방법 변경시의 배기배출물 특성

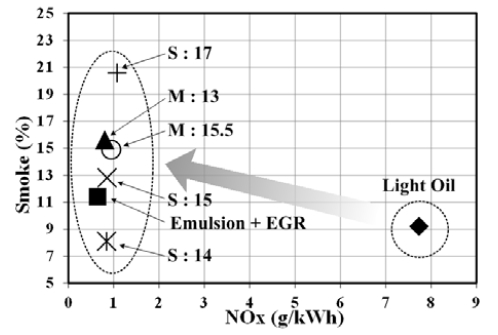

Figure 5는 Figure 3, 4와 같이 주 분사시기의 변경과 보조분사 시행이 NOx와 Smoke에 미치는 영향에 대하여 나타내었다. 에멀젼연료와 EGR을 동시에 적용하고 주 분사의 분사시기를 BTDC 11.5도로 하였을 때 본 실험의 최대저감률인 91.64%를 기록하였는데, 전술하였듯이 연료 중의 수분의 잠열과 EGR 가스에 의한 열용량의 증가, 공급 산소농도의 감소, 예혼합 연소기 증가의 영향으로 생각된다. 또한, 이러한 NOx의 저감률은 주 연료의 분사시기를 앞당길수록 다소 감소하였는데, Figure 3의 압력파형과 열발생률 선도에서 볼 수 있듯이 연료분사의 진각에 의한 연소실 압력의 증가와 내부온도의 상승이 영향을 미친 것으로 사료된다. 이런 현상은 보조분무를 수행하여 진각 시켰을 때도 같은 결과를 얻었다. 하지만 경유만의 연소를 기준으로 했을 때, NOx의 배출율은 주 또는 보조 분사시기의 변경과 관계없이 에멀젼연료와 EGR을 적용한 모든 실험항목에서 80% 이상의 저감률을 보였는데, 에멀젼연료의 물 증발과 EGR 가스혼입이 연소실의 압력과 열발생량에 영향을 미친 것으로 생각된다.

또한, 같은 그래프에서 Smoke의 발생량은 보조연료 분사시기를 BTDC 14도로 하였을 경우 이외에는 전 항목에서 증가함을 보였고, 주 분사 또는 보조분사시기의 진각에 따라서 증가하는 것으로 나타났다. 일반적으로 디젤엔진에서 연료의 분사시기를 앞당길수록 NOx는 증가하고, Smoke는 감소하는 Trade-off 관계를 보인다. 또한, 적당한 함수율을 갖는 에멀젼연료를 사용하면 마이크로폭발(Micro-explosion) 현상(또는 그 전 단계인 퍼핑(Puffing) 현상)과 착화지연 기간의 상승에 의한 예혼합 연소기의 증가로 인하여 Smoke가 저감되어진다고 알려져 있다. 하지만 본 실험의 EGR과의 동시적용 실험에서는 Figure 6에서 보이는 것처럼 BTDC 14도에서 보조분사를 시행한 경우 이외에는 분사시기가 앞당겨져도 NOx 저감률은 어느 정도 유지되면서 Smoke는 증가하는 경향을 보였다. 이것은 EGR로 인한 에멀젼연료의 연소효과 저하로 보인다. 즉 예혼합 연소기의 감소로 인해 분사된 연료와 산소와의 접촉 면적이 감소하였고, 화염의 부분적인 당량비 상승이 주 원인으로 판단된다. 실제적으로 EGR을 사용하지 않았을 경우 배기 중의 산소의 농도는 11.8%였던 것에 비하여, EGR율 30% 적용 시에는 7.8%로 하락하였다. 또한, 보조분사를 BTDC 14도 지점에서 시행한 경우 에멀젼연료와 EGR을 적용하지 않은 경유만의 연소에 비하여 더 낮은 Smoke 배출농도와 NOx 저감률의 유지현상이 보였는데, 적당한 보조분사의 분사시기 조정으로 인하여 EGR에 의한 NOx 저감효과와 에멀젼연료 사용에 의한 Smoke 배출저감 효과가 동시에 나타나고 있다고 판단된다.

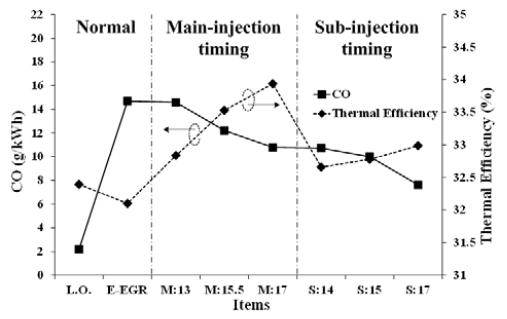

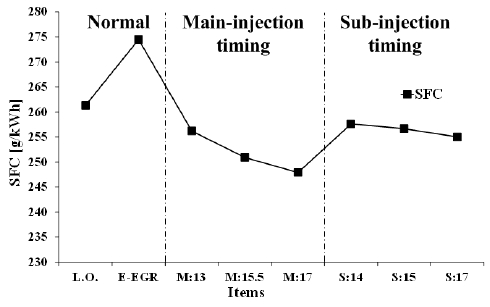

Figure 7은 주 분사시기의 변경과 보조분사 시행이 CO의 배출율과 도시열효율에 미치는 영향에 대하여 나타내었다. CO의 배출율은 에멀젼연료와 EGR 시스템을 동시에 사용한 전 항목에서 상승하였는데, 연료의 확산연소기 감소와 연료 중의 수분증발열로 인한 화염온도의 감소, EGR 시행에 의한 열용량 증가 등에 의하여 연소실온도가 하락하였기 때문으로 판단된다. 이러한 CO 배출율은 주∙보조 분사의 분사시기를 앞당길수록 감소하였고, 보조분사로 분사시기를 앞당기는 방법이 주 분사의 분사시기를 앞당기는 방법보다 효과적이었다. 또한, 같은 그래프에서 분사시기를 조정하지 않고 EGR 시스템을 적용한 에멀젼연료 연소 시의 도시열효율이 경유만을 연소시켰을 경우보다 낮은 도시 열효율을 나타내었으나, 연료의 주 분사 혹은 보조분사의 분사시기를 조정에 의해 다시 증가하였다. 전술하였던 것처럼 연료연소 개시시점이 상사점으로 가까워짐에 따라 연소실압력이 증가하였기 때문으로 사료된다. 이러한 열효율의 증가효과는 연료소비율의 증가로 나타났는데, 주 분사의 분사시기를 BTDC 17로 조정하였을 경우에 5.1%의 최대 저감률을 나타내었다. 또한, 보조분사 분사시기 조정방법은 주 분사 분사시기 조정방법 보다는 저감효율이 낮은 것으로 나타났다.

4. 결 론

본 연구에서는 에멀젼연료를 사용하는 EGR 시스템에서 주 분사의 분사시기를 조정하는 방법과 보조분사의 분사시기를 조정방법이 디젤엔진에서의 연소특성과 배기배출물 특성에 미치는 영향에 대하여 조사하기 위해, 고속소형 디젤엔진을 사용하여 20%의 함수율과 30%의 EGR율로 고정하고 주 분사의 분사시기를 최초 BTDC 11.5도에서 BTDC 13, 15 및 17도로 조정하였을 경우와 보조분사의 분사시기를 BTDC 14, 15 및 17도로 조정하였을 경우를 비교 검토하여 이하의 결과를 얻었다.

(1) 주 분사시기의 진각에 따른 연소압력은 착화시기가 빨라짐에 따라 연소실 최고압력이 회복되었으며, BTDC 15.5도와 17도의 경우에는 경유만의 연소보다 더 높은 연소실압력을 나타냈다.

(2) 보조분사의 진각은 연소실압력을 회복시켰고, 최고압력도 상승시켰다. 또한, 보조분사의 진각은 열 발생시기를 진각 시키지만, 최고 열발생률은 감소시켰다.

(3) 에멀젼연료를 사용하는 EGR 시스템에서 압력과 열발생률의 저하를 방지하기 위해 시행되는 분사시기의 조정은 주 분사시기의 변경과 보조분사 시행의 두 방법 모두 유효하지만, 주 분사의 분사시기를 변경하는 것이 더욱더 효과적인 방법이었다.

(4) 에멀젼연료를 사용하는 EGR 시스템은 주 분사의 분사시기 이동 또는 보조분사의 시행여부와 관계없이 80% 이상의 NOx 저감률을 나타내었다. 또한, 주 혹은 보조분사의 분사시기를 앞당기면 NOx 저감률은 유지되지만, Smoke는 증가하였다.

(5) 에멀젼연료를 사용하는 EGR 시스템은 주 분사의 분사시기 이동 또는 보조분사의 시행여부와 관계없이 CO의 증가로 이어지며, 주 혹은 보조분사의 분사시기를 앞당기면 발생량이 감소하는 경향을 보였지만, EGR 시스템을 사용하지 않는 경유만의 연소 시보다는 높은 발생률을 나타내었다.

(6) 에멀젼연료를 사용하는 EGR 시스템은 경유만의 연소보다 낮은 도시열효율을 갖지만, 연료의 주 혹은 보조분사의 분사시기 조정으로써 경유만의 연소보다 높은 도시열효율을 가질 수 있다.

References

- IMO, “Comments to the Approval at MEPC 65 of amendments to the effective date of the NOx tier III standards”, MEPC 66 Report, 66(1), p1-21, (2013).

- J. G. Nam, “Cu-chabazite SCR catalysts by sulfur poisoning and desulfation”, Journal of the Korean Society of Marine Engineering, 37(8), p855-861, (2013), (in Korean).

- J. K. Lim, S. G. Cho, S. J. Hwang, and D. H. Yoo, “Effect on characteristics of exhaust emissions by using emulsified fuel in diesel engine”, Journal of the Korean Society of Marine Engineering, 31(1), p44-50, (2007), (in Korean).

- J. K. Lim, S. G. Cho, S. J. Hwang, and D. H. Yoo, “Effects of emulsified fuel on combustion characteristics in a diesel engine”, Journal of the Korean Society for Power System Engineering, 11(1), p51-55, (2007), (in Korean).

- Y. Tsuji, and I. Tanaka, “Simulation technology for large marine diesel engine in dynamic response”, Report of Mitsui Shipbuilding, 204(1), p1-6, (2011), (in Japanese).

- T. Murayama, Y. Morishima, M. Tsukahara, and N. Miyamoto, “Experimental reduction of NOx, smoke, and BSFC in a diesel engine using uniquely produced water (0~80%) to fuel emulsion”, Society of Automotive Engineers Paper 78224, (1978).

-

M. Higashida, T. Nakamura, I. Onishi, K. Yoshizawa, T. Hosono, “Conbined EGR and water emulsified fuel system to reduce NOx emission”, Journal of the Japan Institute of Marine Engineering, 48(6), p747-752, (2013), (in Japanese).

[https://doi.org/10.5988/jime.48.747]

-

D. H. Yoo, O. Nisida, H. Fujita, and J. K. Lim, “Combustion characteristics of emulsified C-heavy oil in constant volume combustion with high temperature and pressure”, Journal of the Korean Society of Marine Engineering, 34(2), p243-249, (2010), (in Korean).

[https://doi.org/10.5916/jkosme.2010.34.2.243]