Implementation of pressure monitoring system(PMS) for ship’s engine performance analysis(SEPA) based on the web

This paper is study on the pressure monitoring system(PMS) for ship's engine performance analysis(SEPA) based on web, with high speed and accuracy. This system is composed of pressure sensor, monitoring module with multi channel A/D converter, TCP/IP and satellite internet communication system.

Existing domestic products measure cylinder pressure when piston of first explosive cylinder reached TDC(the top dead center) point and then measure next cylinder pressure manually each angle divided by a constant rotating interval. But presented system monitors in the local and web computer, using pressure information transmitted from pressure sensor installed on each engine.

In this system, it is possible to increase the accuracy of the engine performance analysis because not only each TDC points but cylinder pressures synchronized with the TDC points could be measured in real time, accurately. And therefore, it may be used in a various diagnosis of main engines, such as deviations of each cylinder maximum pressures(Pmax) and the TDC firing positions and combustion conditions.

초록

본 논문에서는 선내 제어실 및 Web에서 고속의 선박엔진성능분석용 압력 모니터링이 가능한 시스템을 구현하고자 한다. 이 시스템은 압력센서, 다채널 A/D 변환기가 내장된 감시모듈, TCP/IP 및 무선 인터넷 통신시스템으로 구성되고, 저가형이면서 국산화 개발에 목표를 둔 것이다.

기존 국산 제품은 가장 먼저 폭발하는 실린더의 피스톤이 상사점(TDC, Top dead center)에 도달하는 순간에 그 실린더의 압력을 측정하고, 이어서 실린더 개수만큼 등분된 회전 각도가 지난 시점마다 차례대로 다음 실린더의 압력을 수동으로 측정하는 방식이고, 제안된 방식은 각 엔진마다 압력센서를 설치하고 이를 감시모듈에서 실시간으로 계측한 후 통신에 의해 현장 제어실 PC나 Web 상에서 실시간 모니터링이 되도록 구현한다.

제안한 방식을 이용하면 최초에 폭발하는 TDC 점뿐만 아니라 나머지 실린더의 TDC 점을 실시간으로 정확히 계측하는 것이 가능하고, 각 TDC에 동기 되는 각 실린더 내의 압력 측정이 가능하여 선박엔진성능분석의 정밀도를 높일 수 있다. 또한, 실린더의 최대압력(Pmax)과 TDC 편차 및 연소상태와 같은 엔진의 다양한 진단에 사용될 수 있다.

Keywords:

Ship's engine perfomance analysis, Internet communication, TDC, Maximum pressure, 선박엔진성능분석, 인터넷통신, 상사점, 최대압력1. 서 론

2005년 12월부터 국제해사기구(IMO)에서 e-navi-gation을 추진하였다. e-navigation의 핵심은 해상통신기술이다. 2011년부터 한국통신(KT) 위성사업단에서는 선박이동통신(MVSAT System)을 통해 인터넷, 전화, 팩스를 지원하는 사업을 수행하고 있다. 선박에서 인터넷이 가능함에 따라 인터넷을 이용한 각종 항해장치의 원격 유지보수, 엔진을 비롯한 선박내의 항해장치 상태를 통합관리하고 육상의 해운사, 선박관리업체들의 실시간 모니터링과 효율적인 선박의 유지보수가 가능하게 되었다. 또 선박에 유무선 통합 시스템을 갖춤으로써 지금까지 선박 내 80km에 달하는 유선케이블도 50~75%가량 절감할 수 있게 되어있다[1].

이런 추세에 따라 선박 내 안전 관리 시스템들도 원격으로 실시간 모니터링과 유지보수가 가능하도록 장치가 개선되어야 한다. 또한, 선박의 중추기관인 메인엔진의 상태를 파악하기 위한 기기들이 선박에 기본적으로 설치되어 있지 않기 때문에 이를 점검하기 위해 별도로 모니터링 장치들을 외부에서 연결하여 사용하고 있다[2].

피스톤 운동을 하는 디젤기관은 그 작동원리상 압축과 팽창과정 등에서 실린더 내의 압력이 심하게 변동하기 때문에 크랭크축에서 발생하는 토크가 변동하게 된다. 토크의 변동은 기관회전속도의 변동으로 이어지고 비틀림 진동 등을 야기하기 때문에 기관의 안정적인 운전에도 영향을 미치게 된다[3]. 따라서 선박엔진의 실린더 내 압력을 실시간으로 측정하는 것은 물론 엔진 실린더 간의 측정된 압력을 비교∙분석함으로써 실린더내의 연소상태와 피스톤의 상태 및 축계의 토크 불평형력 등을 진단할 수 있는 엔진성능분석기가 절실히 필요하며[4], 동시에 이러한 장치는 현장이나 원거리에 있는 제어실의 PC에서 모니터링이 가능하도록 설계되어야 한다.

기존의 엔진성능분석기로는 MAN B&W에서 개발한 PMI(Pressure measurements and instruments) 시스템이 있다. 이는 압력분석기, TDC 결정, 크랭크샤프트에 가해지는 비틀림 변위 측정 및 실린더라이너 온도, 배기가스 온도, 연료펌프 마모, 연료밸브 손상 등의 진단과 엔진 AMS(Alarm monitoring system)까지 수행하는 EDS(Engine diagnostics sys-tem) 소프트웨어를 갖추고 있다.

국내에서 개발된 제품으로는 ㈜펜타텍에서 개발한 MIP 시리즈가 있다. 이 장비는 수동으로 각 실린더의 압력을 체크하여 간단한 그래프로 보여주고, 장비에 저장된 데이터를 PC로 다운받아 관리하는 장비로서 각 실린더의 연소 압력을 순차적으로 측정하기 위하여 작업자가 직접 측정기를 순서대로 연결하여야 하고, 불평형력을 분석하기 위해 PC로 다시 전송하는 불편함이 있다. 또한 순차적 수동 계측으로 인해 전 기통이 엔진 1 행정이내에 동시에 측정할 수 없다.

선박이 안전성과 신뢰성을 가지면서 효율적인 운용을 하기 위해서는 선박의 조종과 제어에 관한 통합 정보 시스템이 표준화되어야 하고, 아울러 엔진, 전자장비, 화물칸 및 사람의 위치 등을 감시하는 통합 AMS(Alarm monitoring system)의 구축이 먼저 마련되어야 한다[5].

본 논문에서는 선내 제어실에서 뿐만 아니라 Web에서도 고속의 선박엔진성능분석용 실린더 내의 압력 모니터링이 가능한 시스템을 구현하고자 한다. 이를 위해서는 압력센서, 다채널 A/D 변환기가 내장된 컨트롤러를 이용한 감시모듈, 무선인터넷을 이용한 Web 통신시스템 등의 구현이 필요하다.

2. 웹기반 SEPA용 PMS 구현

2.1 전체 시스템 구성

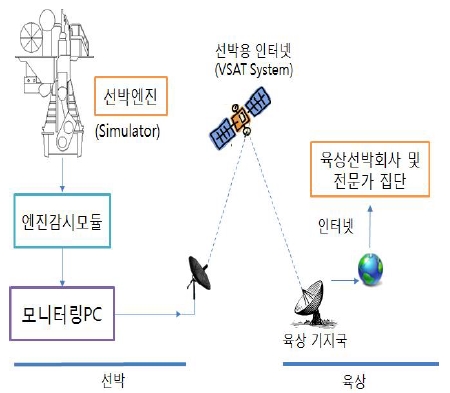

시스템의 전체 구성은 Figure 1과 같다.

선박의 엔진 전체 기통의 압력과 프로펠러 샤프트(Propeller shaft)에 설치된 엔코더에서 출력되는 속도 등의 데이터를 CPU로 구성한 감시모듈로 보내고 이를 TCP/IP 유선통신을 통해 기관실내에 위치한 제어실(Control room)에서 확인이 가능하도록 하며, 동시에 해당 데이터를 육상에 있는 선박회사와 전문가집단에서 확인이 가능하도록 웹 모니터링을 구현한다.

본 논문에서는 선박엔진에서 출력되는 압력신호의 계측이 어려운 점을 감안하여 실제로 업체에서 사용하고 있는 이상적인 압력선도로 출력될 수 있는 시뮬레이터를 제작하였다. 시뮬레이터에서 출력되는 압력선도는 다시 AVR CPU로 구성한 감시모듈로 입력되고 이는 유∙무선 통신에 의해 현장에 있는 모니터링 컴퓨터나 웹으로 전달된다.

2.2 선박엔진 압력시뮬레이터 제작

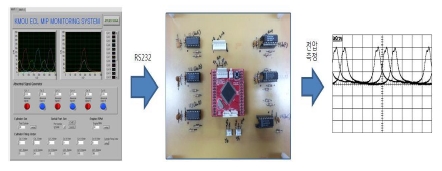

Figure 2는 선박엔진에서 출력되는 압력신호와 동일한 특성을 가지는 아날로그 전압신호로 LabVIEW 프로그램에 의해 만들어 낼 수 있는 시뮬레이터이다.

이 시뮬레이터는 압력신호 뿐만 아니라 프로펠러축의 1 회전각을 엔진의 실린더 수만 큼 분할한 곳, 즉 각 실린더의 상사점을 나타내는 TDC 점을 검출하도록 TDC Teeth를 설계하였고, 속도계산이 가능하도록 엔코더용 Teeth를 설계하였으며, 이는 LabVIEW 프로그램에 의해 변경이 가능하다.

감시모듈은 저가형 8비트 마이크로프로세서인 Atmel사의 Atmega2560 컨트롤러, D/A converter 및 그 외 전자소자로 구성된 확장형 보드인 Arduino ADK를 이용하였고, 앞서 제작된 시뮬레이터용 소프트웨어를 탑재하여 사용자가 출력전압의 진폭, 실린더 수(본 논문에서는 6개로 함), TDC 및 엔코더용 Teeth 수, 엔진속도 및 위상 등을 쉽게 조작하도록 설계하였다[6][7].

2.3 계측 및 선내 모니터링

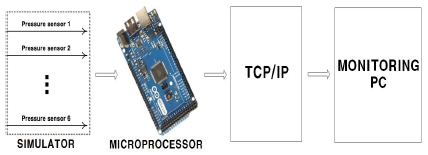

Figure 3는 앞서 제작한 시뮬레이터의 프로그램이 탑재된 감시모듈을 이용하여 실린더내의 압력과 TDC 및 엔코더용 Teeth를 TCP/IP 통신을 이용하여 제어실의 모니터링 컴퓨터로 출력하는 블록도이다.

감시모듈에서 엔진 압력정보를 얻는 방법은 각 엔진의 실린더마다 CPU를 설치하고, 그 CPU에서 감시모듈까지 통신에 의해 각 압력정보를 보내는 분산제어형과 각 압력 센서로부터 감시모듈로 압력정보를 직접 전달하는 중앙 집중형이 있는데, 여러 개의 압력정보를 한꺼번에 TCP/IP로 전송하여 TCP 통신의 혼선을 막고 여러 개의 데이터를 다시 합치는 번거로움을 줄일 수 있는 중앙 집중형을 본 논문에서는 이용하였다.[3]

감시모듈에서는 TCP/IP와 RS232을 통해 데이터 출력을 발생하여 모니터링이 가능하도록 하였으며 디버깅을 위해 RS232 포트를 개방해 두었다.

2.4 Web 기반 모니터링

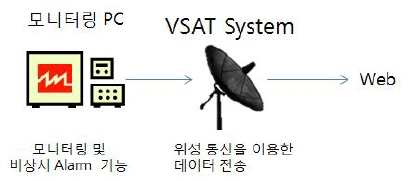

Figure 4는 Web 상에서 모니터링을 구현하기 위하여 구성한 그림이다.

현장에 있는 모니터링 컴퓨터, 무선통신용 데이터를 일시 저장하는 네트워크 저장기, 무선전송기로 구성된다.

모니터링 컴퓨터는 제어실에서의 데이터의 저장은 물론 웹상에서의 데이터 모니터링과 제어를 위해 사용되고, 그 부하를 줄이기 위해 네트워크 저장기를 통해 일시 저장한다.

혹시 모를 보안 사고에 대비하여 데이터 저장소와 모니터링 홈페이지의 접속 경로를 분리 관리하여 어느 장소에서라도 모니터링이 가능하도록 하였으며, 원본 데이터에 대한 관리부분의 효율성도 높였다[8].

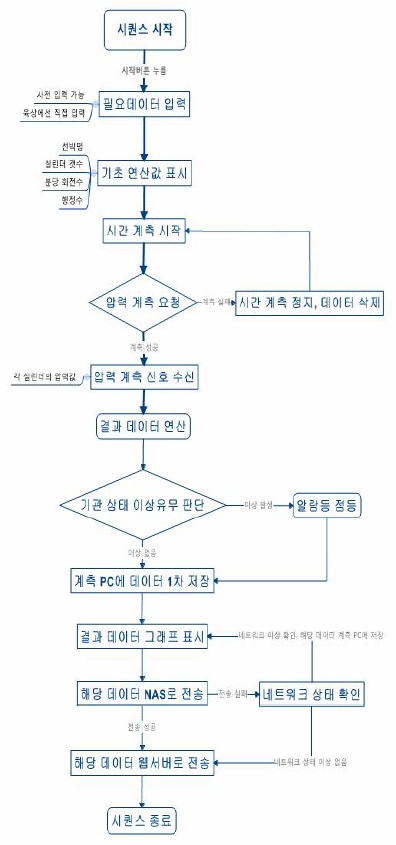

2.5 Software

Figure 5는 엔진감시모듈로부터 제어실에 있는 모니터링 컴퓨터가 데이터 취득을 하기 위한 프로그램 순서도이다.

기존에 순차적으로 엔진을 계측하던 단점을 개선하기 위해, 압력센서를 전 실린더에 장착하고, 엔코더 및 TDC, Teeth 센서신호를 분석하여 엔진의 전 실린더를 동시에 계측하며, 폭발 순서대로 진행되었는지 파악하고, 엔진 RPM, MIP, 등의 연산한 결과를 메모리에 축적하여 모니터링 PC에서 요청 시 축적 데이터를 전송한다.

모니터링 PC는 감시역할 및 웹서버 역할을 수행하면서 해당 데이터를 NAS로 전송하여 웹에서 접근성과 육상에서의 데이터 취득 가능하게 하였다.

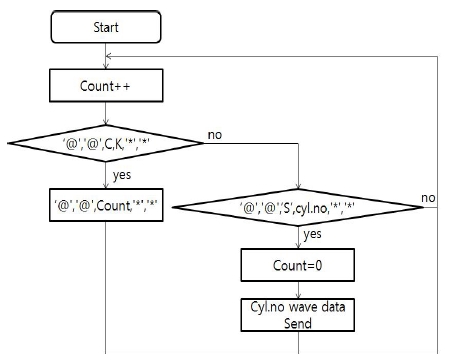

Figure 6는 제어실에 있는 모니터링 컴퓨터와 Web 서버 사이의 송수신 통신 알고리즘에 대한 순서도이다. 송수신 알고리즘은 주 컴퓨터에서 요청하는 신호에 대한 응답으로 통신 플래그가 수신 상태인 경우 Count 변수를 1씩 증가시키도록 하고, 진단 확인 명령어(‘@','@',C,K,'*','*')가 전달되면, X에 Count값을 넣어서 (‘#','#',X,'*','*')로 응답한다.

각 실린더의 각도별 압력 데이터를 전달하는 명령(‘@','@',X,X,'*','*')이 수신되면 Count 변수를 리셋 시키고, 연속적으로 해당 실린더의 각도별 데이터를 전송한다.

진단확인 명령어는 주 컴퓨터의 모니터링 프로그램에서 사용자가 설정한 간격으로 엔진성능 데이터를 불러오는 사이에 장비의 응답상태 점검에 사용되며, 송신데이터가 전달되지 않으면 계측모듈의 상태를 고장으로 판단할 수 있도록 송수신 알고리즘 루틴을 반복하도록 한다.

3. 실험 및 고찰

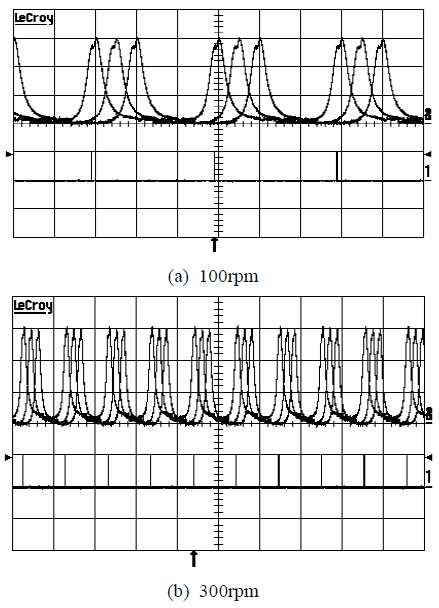

Figure 7은 시뮬레이터에서 나오는 압력선도 및 TDC 파형으로서 주 엔진의 속도가 비교적 고속의 상태인 100, 300rpm별로 측정한 것이다.

4개의 채널을 가진 오실로스코프에서 시뮬레이터의 6개의 압력선도 중 3개의 파형을 중첩시켜서 표현하였고, 아래에 있는 파형은 피스톤의 상사점을 나타내는 TDC 펄스를 나타내며, 이 압력선도가 계측 감시모듈에서 데이터로 변환되어 모니터링 PC로 전송된다.

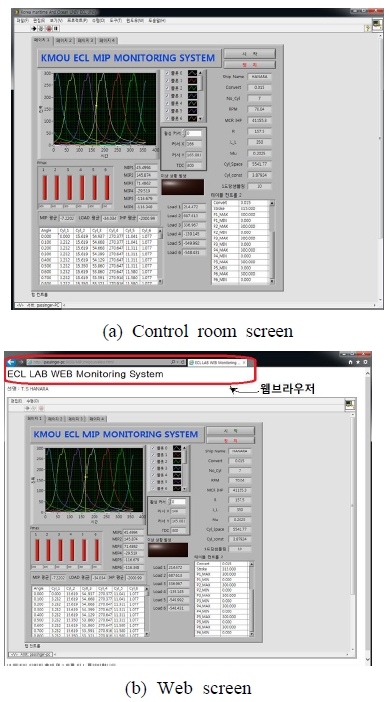

Figure 8(a)는 제어실 컴퓨터에서 모니터링하고 있는 화면이다. 6개의 실린더내의 압력이 시뮬레이터로부터 출력되어 감시모듈에서 통신 프로그램에 의해 제어실의 모니터링 컴퓨터로 전송된다.

압력선도 아래에 있는 그래프 및 데이터들은 본 논문에서는 제대로 구현하지 못한 실린더별 압력 값, 마력, 실린더별 부하량 등의 진단용 자료로 향후에 연구해야 할 몫이지만 본 논문에서는 임의의 값으로 표시하였다.

Figure 8(b)는 Web 상에서 모니터링하고 있는 화면이다. 화면 좌측 상단에 웹 브라우즈를 표시하고 있으며, 압력선도 아래에 있는 그래프 및 데이터들은 Figure 8에서와 같이 임의의 값을 표시하고 있다.

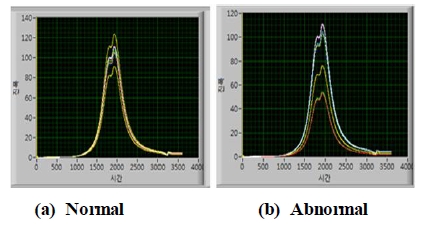

Figure 9은 각 실린더내의 압력이 평형하지 못할 경우에 경보가 발생하는 화면이다. 화면에서 진한 선은 레퍼런스 가이드(Reference guide)로서 운영자의 설정에 따라 퍼센트(±x%)로 설정하며, 입력된 데이터가 레퍼런스 가이드를 벗어난 우측 화면의 경우에는 경보를 알려준다.

4. 결 론

본 논문에서는 선내 제어실 및 Web에서 고속의 모니터링이 가능한 선박엔진성능분석용 압력 모니터링시스템을 제작하고 실험을 수행한 결과 다음과 같은 결론을 얻을 수 있었다.

1) 피스톤 1 행정시간이 200msec(엔진속도가 최대 300rpm)일 때 6개의 실린더내의 압력측정이 Web 상에서도 가능함을 확인하였다. 따라서 실린더 수가 20개 이상인 선박에서도 엔진속도 200rpm 전후에서 실시간 모니터링이 가능할 것으로 사료된다.

2) 수동식에 비해 본 논문에서 제작한 모니터링시스템은 전 실린더의 TDC 점을 실시간으로 정확히 계측하는 것이 가능할 뿐만 아니라 각 TDC에 동기 되는 각 실린더 내의 압력 측정이 가능하여 선박엔진성능분석의 정밀도를 높일 수 있다.

3) 본 논문에서 제작한 PMS는 저가형 국산화 개발에 목표를 둔 것이지만, 향후에는 선박엔진진단 알고리즘을 추가하여 실린더의 최대압력(Pmax)과 TDC 편차 및 연소상태 등의 엔진에 대한 다양한 진단이 부가된 모니터링시스템의 개발이 필요할 것으로 사료된다.

Acknowledgments

본 연구는 교육과학기술부의 재원으로 한국연구재단의 지원을 받아 수행된 산학협력 선도대학(LINC) 육성사업과 해양수산부의 지원으로 수행한 해양에너지 전문 인력 양성사업의 연구결과입니다.

References

- S. M. Jeon, Y. O. Cho, B. M. Kim, C. H. Kim, J. Y. Park, J. Y. Chu, and S. R. Lee, “Intelligent energy management system for smart ship”, Proceedings of the Korean Institute of Communications and Information Sciences Summer Conference, p209-210, (2013), (in Korean).

- K. W. Kim, H. S. Yang, H. J. Lim, J. G. Choi, S. G. Lee, and Y. S. Kim, “Improvement of signal transmission method of ship’s Engine Performance Analyzer(SEPA) using PLM”, Proceedings of the Korean Society of Marine Engineers Conference, p54-55, (2005), (in Korean).

- Y. G. Kwon, M. Y. Park, H. S. Yang, Y. S. Kim, and S. G. Lee, “Development of diesel engine performance analyzer (MIP2000)”, Proceedings of the Korean Society of Marine Engineers Joint Conference, p243-245, (2008), (in Korean).

- H. S. Yang, H. J. Kwon, K. D. Park, M. K. Kim, and S. G. Lee, “Development of simulator for ship's engine performance analyzer using LabView”, Proceedings of the Korean Society of Marine Engineers Joint Conference, p321, (2014), (in Korean).

- H. S. Yang, H. J. Kwon, K. D. Park, Y. S. Kim, and S. G. Lee, “Development of real-time condition module and monitoring system for ship's engine performance analyzer”, Proceedings of the Korean Society of Marine Engineers Joint Conference, p320, (2014), (in Korean).

- Michael Margolis, Arduino Cookbook Second Edition, O'Reilly Media, (2011), (in Korean).

- Arduino Reference Manual, http://arduino.cc/en/Main/ArduinoBoardMegaADK, Accessed August 25, (2014).

- K. O. Kim, K. W. Park, J. C. Kim, M. S. Jang, and E. K. Kim, “Establishment of web-based remote monitoring system for greenhouse environment”, Journal of the Korea Institute of Electronic Communication Sciences, 6(1), p77-83, (2011), (in Korean).