Effects of alloy elements on electrochemical characteristics improvement of stainless steel in sea water

Austenitic stainless steel is widely used in various industries due to its excellent corrosion resistance. However, Cr carbides precipitation along the grain boundaries after heat treatment or welding may develop Cr depleted zone, which acts as a preferential site for intergranular corrosion attack. To resolve this, carbon stabilizing element such as Ti or Nb are added to suppress formation of Cr carbides. However, there are few reports on corrosion characteristics under seawater environment of the stabilized stainless steel. This study investigated the effects of alloying contents on the electrochemical characteristics in seawater of stainless steel containing stabilizing element(Ti and Nb). To achieve this, the changes on the microstructure due to alloying were observed with microscope, and the electrochemical characteristics were determined by measurement of natural potential and potentiodynamic polarization experiments. The microscopic observation revealed that all specimens had inclusions other than the austenite matrix phase due to the addition of alloying elements. Such inclusions are considered to have different electrochemical characteristics from those of the matrix, and thus a clear distinction was found according to the type of stabilizers and the contents. The results of this study suggest that it is important to consider the effects of alloying contents on the electrochemical characteristics in seawater with the addition of Ti or Nb into austenitic stainless steel.

초록

오스테나이트계 스테인리스강은 우수한 내식성으로 인해 다양한 산업에 널리 적용되는 재료이다. 그러나 열처리나 용접 실시 후 입계에 크롬 탄화물 생성으로 크롬 결핍대가 형성되어, 입계의 내식성이 상대적으로 취약해지는 문제점이 있다. 이를 해결하기 위해 Ti 또는 Nb과 같은 탄소 안정화 원소를 첨가하여 크롬 탄화물 생성을 억제한다. 이러한 안정화된 스테인리스강에 대한 해수환경하에서의 내식성에 관한 연구는 적은 실정이다. 본 연구에서는 안정화 원소(Ti 및 Nb)를 함량 변수로 첨가한 스테인리스강에 대해 해수환경하에서 전기화학적 특성을 평가하고자 하였다. 이를 위해 합금원소 첨가에 따른 미세조직의 변화를 관찰하였으며, 자연전위 측정과 동전위분극 실험을 통해 전기화학적 특성을 파악하였다. 미세조직 관찰 결과, 모든 시편에서 오스테나이트 기지상 이외에 합금원소 첨가에 따른 개재물이 관찰되었다. 이러한 개재물은 기지 조직과 상이한 전기화학적 특성을 가지는 것으로 판단되며, 안정화 원소의 종류 및 함량에 따라 뚜렷한 전기화학적 특성 차이를 나타냈다. 본 연구 결과 오스테나이트계 스테인리스강에 내식성 향상을 위해 첨가되는 Ti 또는 Nb은 첨가량에 따라 서로 다른 전기화학적 특성을 나타내므로, 이를 고려한 합금 설계가 중요할 것으로 사료된다.

Keywords:

stainless steel, seawater environment, electrochemical characteristics, inclusion, stabilizing element, 스테인리스강, 해수환경, 전기화학적 특성, 개재물, 안정화 원소1. 서 론

오스테나이트계 스테인리스강은 우수한 내식성과 용접성으로 인해 각종 플랜트, 발전 설비, 석유화학 및 원자력 산업 등에 널리 적용되고 있는 강종이다. 이와 같은 산업에 사용되는 스테인리스강으로 구조물 제작시 강도, 가공성, 내식성 등을 확보하기 위해 열처리는 필수적이며, 이들 구조물 접합을 위해서 다양한 용접 기술이 적용된다. 오스테나이트계 스테인리스강은 용접과 열처리 시 특정온도 구간(450~850℃)에서 일정 시간 유지하면 예민화(sensitization) 현상이 발생한다. 예민화 현상으로 인해 결정립계에 크롬 탄화물이 석출되고, 이 크롬탄화물 형성으로 크롬 고갈대가 형성되어 입계부식이 발생한다[1]. 스테인리스강의 예민화를 방지하는 대책으로는 용체화 열처리(solution heat treatment), 탄소함량을 낮춘 강종(304L, 316L)을 사용하거나, Ti 또는 Nb과 같은 탄소 안정화원소를 첨가하는 방법이 있다[1]. 탄소 안정화 원소인 Ti은 C와 우선적으로 결합하여 탄화물을 형성하여, Cr탄화물 생성을 억제하고 입계부식 저항성을 향상시킨다. 일반적으로 Ti이 0.1 wt. % 이상 첨가될 경우 공식 개시처로 작용하는 MnS의 생성이 억제되고 Ti 황화물이 형성되므로 공식 저항성이 향상된다고 알려져 있다[2]. 그러나 Ti 함유 스테인리스강은 부식환경에서 Ti-free 스테인리스강보다 뛰어난 공식 저항성을 보이며, 염소이온 농도가 임계값을 초과한 경우, 공식 저항성 향상 효과는 미미하다는 보고도 있다[2]. 이와 같이 304 스테인리스강에 Ti 첨가로 TiC를 석출시켜 입계 예민화 현상을 방지한 상용 스테인리스강이 321 스테인리스강이다[3]. 한편, 스테인리스강의 Nb 첨가는 Ti과 마찬가지로 M23C6의 생성을 억제하여 예민화를 방지하는 효과가 있다. 또한 미세한 NbC을 석출시켜 결정립 미세화와 석출 경화 효과가 얻어진다고 알려져 있으며[4], 수소 취화에 대한 저항성이 개선된다는 보고도 있다[1]. 이러한 안정화 스테인리스강은 각종 발전 설비, 화학 플랜트, 원자력 설비등의 발전과 밀접히 연관되어 개발되어 왔으며[5], 용접 구조물이나 고온용으로 주로 사용되고 있다. 상용 안정화 스테인리스강으로는 탄소 안정화 원소인 Ti, Nb+ Ta, Nb를 각각 첨가한 321, 347 및 348 스테인리스강이 있다[1]. 최근에는 고분자전해질 연료전지 분리판용 재료로서 316 스테인리스강에 Nb 및 Ti을 첨가하여 표면처리하면, 316 모재에 비해 입계 부식 저항성 및 전기 전도도가 개선된다는 보고가 있다[6].이처럼 안정화 스테인리스강은 내식성이 요구되는 다양한 산업분야에 적용되고 있으나, 해양환경에서의 적용성 및 내식성에 대한 연구는 미미한 실정이다.

따라서 본 연구에서는 해양환경에서 안정화 원소 Ti과 Nb이 스테인리스강의 전기화학적 특성에 미치는 영향을 규명하고자 한다.

2. 실험방법

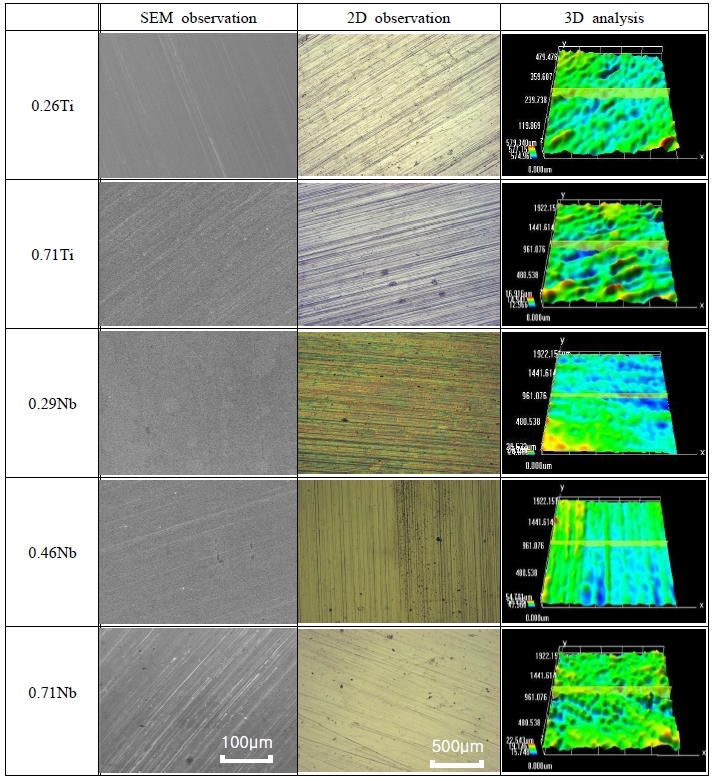

본 연구에 사용된 재료는 304 스테인리스강을 기본 조성으로 하여 Ti의 경우 0.26, 0.71 wt. %를 첨가하였으며, Nb은 0.29~0.71 wt. % 범위에서 첨가하여 제작하였다. 시편의 화학조성은 Table 1과 같다. 각 합금은 주조후 열간 압연하였다. 이러한 시편의 미세조직을 관찰하기 위해 10% 옥살산 용액에서 7V로 90~150초간 전해에칭을 실시하였다. 전기화학실험용 시편은 1 x 1 cm2의 크기로 절단 후 2000번까지 SiC paper로 연마하였다. 연마된 시편은 아세톤과 증류수로 세척하여 드라이어로 건조하였다. 전기화학 셀은 시편을 작업전극으로 하고, 기준전극은 은/염화은 전극을, 대극은 백금전극을 사용하였으며, 전해액은 천연해수용액을 사용하였다. 자연전위 측정은 천연해수 용액에서 36,000초(10시간) 동안 침지하여 전위 거동을 관찰하였다. 동전위 양극분극 실험은 초기 안정화 시간을 600초로 하여 2mV/s의 주사속도로 개로전위(OCP)에서 +3V까지 분극시켰다. 용존산소 환원반응에 의한 농도분극과 수소가스 발생에 의한 활성화 분극 거동 관찰을 위해 2mV/s의 주사속도로 개로전위에서 -2V까지 동전위 음극분극 실험을 실시하였다. 분극 실험 후 시편 표면은 주사전자현미경과 3D현미경으로 이용하여 표면 관찰 및 손상 깊이를 측정하였다.

3. 실험결과 및 고찰

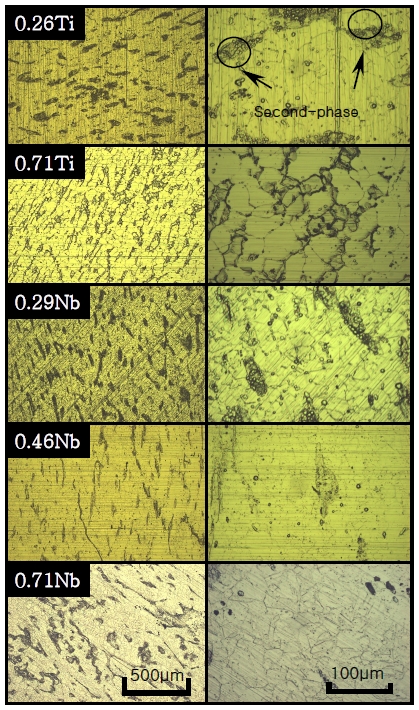

Figure 1은 10% 옥살산 용액에서 전해에칭 후 광학 현미경으로 미세조직을 관찰한 것이다. 모든 재료에서 합금원소 첨가에 따른 오스테나이트 기지조직이외에 다수의 2차상이 관찰되었다. Ti함유 시편의 경우 0.26Ti보다 0.71Ti이 그리고 Nb함유 시편의 경우 Nb함유량이 가장 많은 0.71Nb이 다른 조건보다 큰 입계가 관찰되었다. 입계에서 발생하는 입계부식은 시편 자체 원자의 배열이 불규칙하기 때문에 용질원소가 편석되거나 탄화물, 시그마상, 카이상, 라베스상 등의 다양한 금속화합물이 석출되기 쉽기 때문에 결정립계 부근에서 발생하는 국부 부식을 말한다[7]. 또한, 모든 재료에서 오스테나이트 기지상 이외에 압연방향으로 신장된 다른 2차상이 관찰되었는데, Joseph R. Davis 등의 연구결과에 따르면 오스테나이트계 스테인리스강에서는 500℃ ~ 1,100℃의 넓은 범위에서 M23C6, MC와 같은 탄화물이 형성되며 약 700℃ ~ 900℃의 온도에서 장시간 노출시에는 시그마상, 카이상, 라베스상 등과 같은 석출물이 형성된다는 보고가 있다. 이러한 2차상은 제조공정이나 용접과 같이 고온에서 장시간 노출시 주로 형성되는데, 시그마상, 카이상, 라베스상 등과 같은석출물 보다는 상대적으로 고온에 노출되는 시간이 짧더라도 오스테나이트계 스테인리스강에서 쉽게 형성되는 탄화물(M23C6)의 일종으로 사료된다[8]-[11]. 이러한 석출물이 입계에 생성될 경우 입계부식에 취약한 문제점이 있다[7]. Nb의 경우 응고 중에 산화물, 질화물, 탄화물이 다량 생성되면 열연 및 냉연과정에서 재료 표면에 선모양의 결함을 발생시키므로 적절하게 Nb 첨가 조성 조절이 필요하다. 본 연구에서는 Nb 함량이 0.71%인 시편의 미세조직에서 조대한 개재물이 관찰되는데, 이는 Nb이 강력한 2차상 형성원소라는 보고와 대체적으로 부합하는 결과이다[12]. 또한 Nb함유 스테인리스강에서 나타나는 석출되는 2차상은 Nb(C,N)이며 Nb 함량이 낮은 경우 0.1㎛ 이하의 미세한 석출물이 입내와 입계에 고루 분포 한다고 보고 하였으며, Nb 함량이 높은 경우 0.1㎛의 미세한 석출물과 함께 1~10㎛의 조대한 석출물이 분포한다고 하였다. 또한 이러한 2차상의 분포에 따라 재료의 기계적 성질이 크게 달라진다고 보고하였다[4]. 본 연구에서는 Nb함량이 많은 0.71Nb에서 조대한 2차상이 관찰되었다. 일반적인 304 스테인리스강은 오스테나이트 기지상이외에 다원소 산화물(multi-element)과 MnS가 주로 관찰된다. 관련 연구에 따르면 스테인리스강에 존재하는 개재물은 MnS, 다원소(Cr, Mn, Al, Ti, V) 산화물 및 황화물과 산화물이 혼재된 형태로 구분되며, 개재물의 크기, 조성, 분포 등은 내식성에 중대한 영향을 끼친다고 하였다. 이 중 다원소 산화물의 경우 공식을 개시시키지 않거나 작은 부식이 발생하더라도 곧바로 재부동태화된다는 보고도 있다[13].

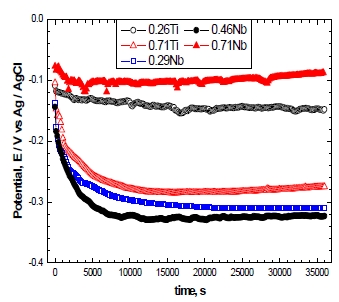

Figure 2는 Ti, Nb함량에 따른 스테인리스강의 자연전위 측정 결과를 나타낸 것이다. 0.26Ti 합금은 침지 초기 –0.118V를 나타낸 후 실험 종료 시까지 서서히 비방향으로 이행하면서 비교적 안정된 전위 거동을 나타냈다. 그러나 0.71Ti 합금은 침지 초기에 급격히 비방향으로 이행한 후 약 7,000초 이후에 안정된 거동을 나타냈으며, 종료 시 -0.274V의 전위를 나타냈다. 또한 0.29Nb와 0.46Nb 합금 역시 0.71Ti 합금과 유사한 거동을 나타냈으며, 실험 종료 시 최종 전위는 0.29Nb과 0.46Nb 합금이 각각 –0.310V와 –0.323V를 나타냈다. 반면 0.71Nb 합금은 침지 초기부터 거의 유사한 전위를 유지하며 안정된 거동을 나타냈고, 종료시 타 조건에 비해 귀한 –0.087V의 전위를 나타냈다. 해수에서 측정된 갈바닉 계열(galvanic series)상에서 스테인리스강과 같은 활성-부동태 금속의 전위는 일반적으로 활성상태보다 부동태 상태가 더 귀한(noble) 위치에 있다. 따라서 다른 합금에 비해 상대적으로 안정적이고 귀한 전위 거동을 나타낸 0.71Nb과 0.26Ti이 비교적 안정적인 부동태 피막을 형성한 것으로 판단된다. 36,000초 후 최종 전위 비교 결과, 0.71Nb > 0.26Ti > 0.71Ti > 0.29Nb > 0.46Nb 순으로 측정되었다. Ti의 경우 친화력이 강해 다양한 합금원소와 화합하여 석출물을 형성시키는데, 그 함량이 과할 경우 여러가지 불순물 석출로 인해 재료가 활성화되어 낮은 전위를 나타내는 것으로 판단된다. 한편 용강(molten steel) 중에 첨가되는 Ti은 산화물 및 질화물을 형성하여 강의 청정도를 저하시킬 수 있고, 연속주조 공정 중 노즐 막힘의 원인이 되며, 표면 품질을 저하시킬 수 있다[14][15]. 따라서 스테인리스강 생산 시와 완성품의 품질 향상을 위해서 Ti의 적정 첨가량을 선정하는 것이 중요하다. 또한 내식성 합금 원소인 Nb의 경우 0.29Nb과 0.46Nb은 함량차이가 많지 않아 큰 영향을 받지 않은 것으로 판단된다. 0.71Nb 합금은 비교적 안정된 전위를 유지하나 간헐적으로 전위의 상승과 하강이 반복되는 요동이 관찰되는데 이는 부동태 피막의 파괴 후 재부동태화가 이루어진 것이다. Hashimoto 등은 이러한 전위의 요동을 (1) 공식 핵생성 (2) 마이크로 핏(pit)으로 성장 (3) 성장의 종료 (4) 공식의 재부동태화 단계에 의해 이루어진다고 설명하였다[16].

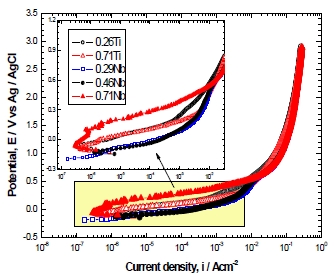

Figure 3은 Ti, Nb 함량변화에 따른 스테인리스강의 공식전위 및 부동태경향 관찰을 위한 양극분극 실험 결과를 나타낸 그래프이다. 대부분 조건에서 일반적인 스테인리스강 표면에 생성되는 현저한 부동태 영역은 관찰되지 않았으며, 0.71Nb에서는 0.046V ~ 0.11V 전위구간에서 전류밀도 증가가 일부 정체되는 부동태 경향이 관찰되었다. 10-2A/cm2 이하의 전류밀도를 나타낸 전위 영역에서는 0.29Nb > 0.46Nb > 0.71Ti > 0.26Ti > 0.71Nb순의 전류밀도를 나타냈다. 0.71Nb이 타 조건에 비해 낮은 전류밀도를 나타냈으므로 다른 시편에 비해 양호한 전기화학적 특성을 나타낼 것으로 사료된다. 일반적으로 스테인리스강에 존재하는 개재물의 조성은 공식에 큰 영향을 주는 것으로 알려져 있다. 최근 연구에 의하면, 개재물이 극히 적은 clean grade 304 스테인리스강의 경우 일반304 스테인리스강에 비해 향상된 공식 저항 성능을 보인다고 보고하였다[17]. 또한, 304 및 316 스테인리스강의 경우 개재물의 크기가 감소할수록 공식전위가 상승한다는 보고도 있다[18][19]. 스테인리스강에 존재하는 개재물은 Fe와 Cr을 함유하고 있으며 전기적으로 도체의 성질을 띠며 전위 상승에 따른 개재물의 용해는 분극시 안정하지 않은 전위로 분극될 때 발생한다. 특히, MnS의 경우 그 크기에 따라 용해되는데 수분에서 길게는1~2시간까지 소요되기도 한다[20].

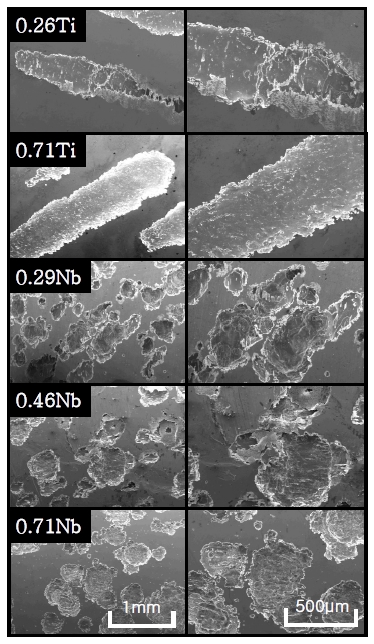

Figure 4는 Ti, Nb 함량변화에 따른 스테인리스강의 동전위 양극분극 실험 후 주사전자현미경으로 표면을 관찰한 결과이다. Ti이 함유된 시편은 직선형태의 부식 경향을 나타냈으며, Nb이 함유된 시편은 웜홀(worm hole) 형태의 공식이 나타나 Ti함유 시편과는 다른 손상 형태가 관찰되었다. 이는 미세조직의 2차상 형태와 비슷한 경향을 나타내고 있는데, 이러한 석출물들이 양극분극 실험시 먼저 용해되어 부식된 것으로 판단된다. 관련연구에서 Muto 등은 304 스테인리스강에 대해 다양한 농도의 염화물 용액에서 황화 개재물과 산화물의 분극 거동을 비교하였다. 황화 개재물은 0.1M의 NaCl 용액에서 부동태 영역에 해당하는 0.4 - 0.7 V의 전위영역에서 용해되는 반면 산화물은 1.25V 이하에서는 용해되지 않았으며 용액의 염소 이온 농도가 1M까지 증가하더라도 공식 저항성을 나타냈다고 보고하였다[21]. 따라서 양극분극 실험에 따른 손상은 먼저 황화개재물이 용해되고 전위 증가에 따라 산화물이 용해된 것으로 판단된다. 일반적으로 스테인리스강에서 황의 농도가 높을수록 개재물의 수가 증가하게 되는데 이는 부식 개시에 대한 민감성을 높이는 요인이 된다. 하지만 Ti이 첨가된 321 스테인리스강의 경우 0.3% 이상의 황을 함유하여도 낮은 공식 개시율을 가지는데 이는 Ti2S의 생성 때문이다[22].

Surface morphologies after anodic polarization experiment in sea water with Ti, Nb contents of stainless steels

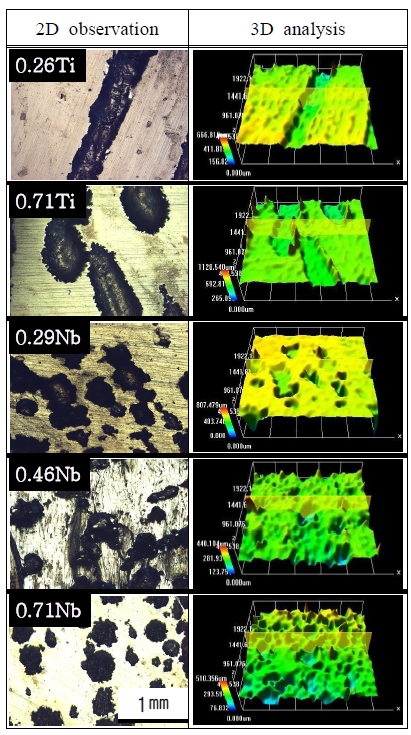

Figure 5는 Ti, Nb 함량변화에 따른 스테인리스강의 동전위 양극분극 실험 후 2D, 3D 현미경으로 관찰한 것이다. 주사전자현미경 관찰 결과와 마찬가지로 Ti 함유 시편과 Nb 함유 시편별로 손상형태가 서로 상이함을 알 수 있고, 0.26Ti 보다 0.71Ti의 경우가 비교적 더 큰 손상을 나타내어 Ti함량이 과하여 오히려 더 많은 부식이 발생하였다. Srivastava 등은 상용 스테인리스강의 공식에 미치는 Ti의 역할에 대해 조사하였다. 실험에서 Ti 개재물은 중앙의 Ti-rich particle이 용해성 황화물로 둘러 싸인 형태와 isolated Ti-rich 개재물의 두가지 형태로 존재함을 확인하였다. 부식 환경에서 Ti 개재물은 언제나 황화물과 기지상에 대해 음극적인 거동을 보이며, 황화물 인접 영역은 용해되고 인접한 기지상은 공격을 받는다[23]. 또한 Dowling 등은 304 스테인리스강에 0.3%의 Ti을 첨가한 321를 사용하면 공식 개시와 관련하여 큰 개선이 있다고 하였다[22]. 이와 반대로 Nb 함량이 커질수록 작은 손상이 관찰되었는데 이는 Nb이 NbC로 안정화되어 크롬탄화물의 석출을 억제시킴으로써 입계부식 저항성을 향상시키기 때문으로 사료된다.

2D and 3D analysis after anodic polarization experiment in sea water with Ti, Nb contents of stainless steels

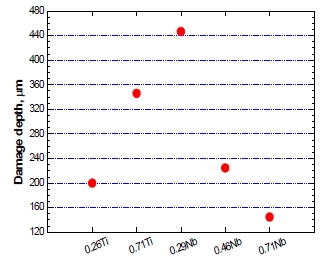

Figure 6은 Ti, Nb 함량변화에 따른 스테인리스강의 동전위 양극분극 실험 후 3D 분석 결과를 나타낸 것이다. 0.26Ti 보다 0.71Ti의최대손상깊이가 더 크게 나타났으나, Nb의 경우는 함량이 증가할수록 손상깊이가 더욱 적어지는 경향이 관찰되었다. 관련 규정에 의하면, Ti의 경우 탄소함량의 5배(최대 0.70%), Nb의 경우 탄소함량의 10배(최대 1.00%)를 첨가할 것을 권고하고 있다[24]. 일반적으로 NbC를 생성하는데 필요한 Nb의 양은 C의 8배이나 Nb은 질화물과 산화물을 고용하므로 이를 감안하여 10배로 한다[12]. 한편, 강도개선을 위한 결정립 미세화 공정은 대단히 중요하다. 그러나 예민화 영역에서 열처리되거나 용접 공정에서 예민화 온도 구간 통과 시 입계부식 증가로 부식이 가속화되기도 한다. 일반적으로 결정립 크기가 클수록 낮은 온도(600℃)에서의 예민화 개시가 지연되고, 예민화 온도 구간(sensitization domain)이 확장되어 탈예민화(desensitization)가 지연된다. 또한 전위(dislocation)상에 미세한 M23C6를 석출시킨다[25]. 이런 경우 열처리로 개선시켜 내구성을 향상시키는 방법이 있다[26].

Damage depth after anodic polarization experiment in sea water with Ti, Nb contents of stainless steels

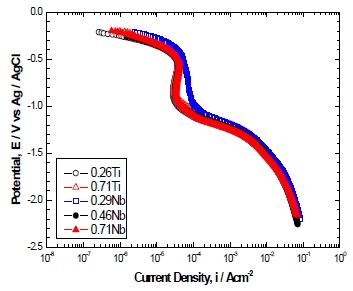

Figure 7은 Ti, Nb 함량변화에 따른 스테인리스강의 동전위 음극분극 실험결과를 나타낸 그래프이다. 모든 조건에서 약간의 차이는 있으나 용존산소 환원반응(O2+2H2O+4e→4OH-)에 의한 농도분극과 수소가스 발생(2H2O+2e→H2+2OH-)에 의한 활성화 분극 구간이 관찰되었다. 또한 모든 시편은 용존산소확산에 대한 한계 전류 밀도는 대략적으로 -0.5V에서 도달하고 있는데, 이는 일반적으로 천연 해수에서 얻어지는 음극 분극 곡선에서 용존산소확산에 대한 한계 전류 밀도는 -0.6V(vs SCE) 이하에서 도달한다는 보고와 부합된다[27]. 특히 0.29Nb 합금은 동일한 농도분극 전위 조건에서 가장 높은 전류밀도를 나타냈으며, 이는 양극분극 시험 후 3D 분석 결과 가장 큰 손상깊이를 나타낸 것과 일치하는 경향을 나타냈다. 또한 다른 조건에서는 전체적으로 유사한 분극 경향을 나타내어 큰 차이는 관찰되지 않았다. 이는 Johnsen 등의 주장과 대체적으로 부합하는 것으로, 그는 천연해수에서 다양한 종류의 오스테이트계 스테인리스강에 대하여 음극 분극 특성에 대하여 연구하였으며 음극 분극 특성은 합금 조성과 무관하다는 결론을 내렸다[28].

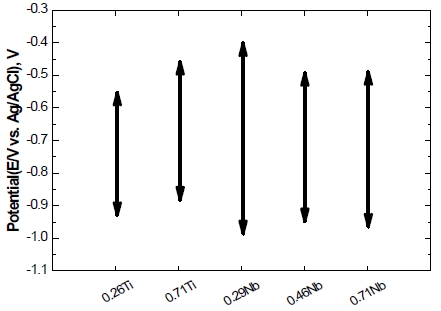

Figure 8은 Ti, Nb 함량변화에 따른 스테인리스강의 동전위 음극분극 실험 시 관찰된 농도분극구간을 비교한 그래프이다. 농도분극 범위는 전류밀도 정체구간으로 해양환경 하에서 음극방식 시 적용되는 구간이며, 각 합금별 음극 방식 시 농도분극의 범위를 고찰하여 해수환경에서의 부식특성을 상호 비교할 수 있다. 농도분극영역에서의 전위범위는 최소 0.372V에서 최대 0.582V 정도로 관찰되었으며, 0.29Nb > 0.71Nb > 0.46Nb > 0.71Ti > 0.26Ti 순으로 넓게 나타났다.

Comparison of concentration polarization range on cathodic polarization curves in sea water with Ti, Nb contents of stainless steels

Figure 9는 Ti, Nb 함량변화에 따른 스테인리스강의 동전위 음극분극 실험 후 표면 관찰한 것이다. 전체적으로 모든 조건에서 손상이 없는 깨끗한 표면이 관찰되었다. 또한, 손상깊이와 거칠기도 큰 차이가 발생하지 않은 거의 유사한 거동을 나타냈다. 개로전위에서 비방향으로 이행하면서 농도분극 구간에서는 부식되지 않는다. 그러나 수소가스가 발생하는 활성화분극 구간에서는 손상이 발생할 수 있으나 본 시편의 경우, 내식성이 우수한 Ti과 Nb 성분 첨가로 인하여 양호한 특성을 나타낸 것으로 사료된다.

4. 결 론

본 연구에서는 오스테나이트계 스테인리스강의 탄소 안정화 원소인 Ti과 Nb의 첨가량에 따라 상이한 미세조직이 존재함을 확인하였으며, 이러한 미세조직 차이에 기인한 전기화학적 부식 특성에 대해 고찰하였다.

1) 자연전위 측정결과, 최종 전위값은 0.71Nb이 가장 높은 값을 나타냈으며, 이후 0.26Ti > 0.71Ti > 0.29Nb > 0.46Nb 순으로 측정되었다. 분석결과, Ti의 경우, 함량증가에 따라 낮은 전위를 나타낸 반면, Nb의 경우, 함량 증가에 따라 귀한 전위를 나타냈다.

2) 양극분극 실험 결과, Ti, Nb함량에 따른 대부분 시편에서 스테인리스강 표면에 형성되는 현저한 부동태 경향은 관찰되지 않았으나, 0.71Nb의 경우 0.046V ~ 0.11V 전위구간에서 전류밀도가 일부 정체되는 부동태 특성이 관찰되었다. 또한, 양극분극 실험 후 시편 표면 관찰결과 Ti이 함유된 시편은 직선형태 부식이, Nb이 함유된 시편은 웜홀 형태의 공식이 관찰되었다. Nb의 경우, 함량 증가에 따라 공식손상이 저하된 이유는 크롬탄화물의 석출을 억제시켜 부식 저항성을 향상시켰기 때문으로 사료된다.

3) 음극분극 실험결과, 0.29Nb의 경우 농도분극 구간의 범위는 0.582V로 가장 컸으나 농도분극 구간에서의 전류밀도는 가장 큰 값을 나타냈다.

References

- A. John Sedriks, Corrosion of Stainless Steels, Wiley, (1996).

- Marcus and Philippe, Corrosion mechanisms in theory and practice: CRC Press, (2011).

- K. S. Min, S. W. Nam, and S. C. Lee, “Effects of TiC and Cr23C6 carbides at grain boundaries on the creep-fatigue interaction behaviors in AISI 321 stainless steel”, Korean Journal of Metals and Materials, 40(10), p1048-1054, (2002), (in Korean).

- J. M. Lee, J. H. Yoon, M. W. Kim, B. S. Lee, and S. I. Kwon, “The effects of microstructure and temperature on fatigue crack growth behavior of type 347 stainless steels”, Korean Journal of Metals and Materials, 45(11), p593-601, (2007), (in Korean).

- Dulieu. Dulieu, “The role of niobium in austenitic and duplex stainless steels”, International Symposium on Niobium, (2001).

- S. H. Lee, J. H. Kim, M. C. Kim, D. H. Chun, and D. M. Wee, “Effects of Nb and Ti addition and surface treatments on the electrical conductivity of 316 stainless steel as bipolar plates for PEMFC”, Korean Journal of Metals and Material, 45(1), p44-50, (2002), (in Korean).

-

L. K. Singhal, and J. W. Martin, “The formation of ferrite and sigma-phase in some austenitic stainless steels”, Acta Metallurgica, 16(12), p1441-1451, (1968).

[https://doi.org/10.1016/0001-6160(68)90039-4]

- J. R. Davis, Stainless steels, ASM international, (1994).

-

B. Weiss, and R. Stickler, “Phase instabilities during high temperature exposure of 316 austenitic stainless steel”, Metallurgical and Materials Transactions, 3(4), p851-866, (1972).

[https://doi.org/10.1007/BF02647659]

- J. E. Spruiell, J. E. Scott, C. S. Ary, and R. L. Hardin, “Microstructural stability of thermal-mechanically pretreated type 316 austenitic stainless steel”, Metallurgical and Materials Transactions, 4(6), p1533-1544, (1973).

- D. Pecker, and I. M. Bernstein, Bernstein, Handbook of Stainless Steel: McGraw Hill, (1977).

- D. Y. Kim, “Mechanical properties and intergranular corrosion behaviors of welded AISI 304 stainless steels containing Nb”, M.S., Graduate School of Industry, Chonnam National University, Korea, (2000), (in Korean).

-

A. Pardo, M. C. Merino, A. E. Coy, F. Viejo, R. Arrabal, and E. Matykina, “Pitting corrosion behaviour of austenitic stainless steels – combining effects of Mn and Mo additions”, Corrosion Science, 50(6), p1796-1806, (2008).

[https://doi.org/10.1016/j.corsci.2008.04.005]

- D. S. Kim, B. D. You, Y. K. Shin, Y. Lee, and B. H. Youn, “Deoxidation and denitrogenization of 18%Cr-8%Ni stainless steel by Ti addition”, Korean Journal of Metals and Materials, 32(10), p1210-1218, (2002), (in Korean).

- Y. H. Lee, and Y. S. Ahn, “Effect of Ti addition to STS 304 austenitic stainless steel on high temperature oxidation”, Korean Journal of Metals and Materials, 30(12), p1514-1520, (1992), (in Korean).

-

M. Hashimoto, S. Miyajima, and T. Murata, “A stochastic analysis of potential fluctuation during passive film breakdown and repair on iron”, Corrosion Science, 33(6), p885-904, (1992).

[https://doi.org/10.1016/0010-938X(92)90053-6]

-

J. H. Jun, K. Holguin, and G. S. Frankel, “Pitting corrosion of very clean type 304 stainless steel”, Corrosion, 70(2), p146-155, (2013).

[https://doi.org/10.5006/0995]

-

J. Stewart, and D. E. Williams, “The initiation of pitting corrosion on austenitic stainless steel: on the role and importance of sulphide inclusions”, Corrosion Science, 33(3), p457-463, (1992).

[https://doi.org/10.1016/0010-938X(92)90074-D]

-

K. M. Zhang, J. X. Zou, T. Grosdidier, C. Dong, and D. Z. Yang, “Improved pitting corrosion resistance of AISI 316L stainless steel treated by high current pulsed electron beam”, Surface and Coatings Technology, 201(3-4), p1393-1400, (2006).

[https://doi.org/10.1016/j.surfcoat.2006.02.008]

-

T. Suter, T. Peter, and H. Böhni, “Microelectrochemical investigations of MnS inclusions”, Materials Science Forum, 192-194, p25-40, (1995).

[https://doi.org/10.4028/www.scientific.net/MSF.192-194.25]

-

I. Muto, D. Ito, and N. Hara, “Microelectrochemical investigation on pit initiation at sulfide and oxide inclusions in type 304 stainless steel”, Journal of the Electrochemical Society, 156(2), pC55-C61, (2009).

[https://doi.org/10.1149/1.3033498]

-

N. J. E. Dowling, C. Duret-Thual, G. Auclair, J. P. Audouard, and P. Combrade, “Effect of complex inclusions on pit initiation in 18% chromium-8% nickel stainless steel types 303, 304, and 321”, Corrosion, 51(5), p343-355, (1995).

[https://doi.org/10.5006/1.3293599]

-

S. C. Srivastava, and M. B. Ives, “The role of titanium in the pitting corrosion of commercial stainless steels”, Corrosion, 45(6), p488-493, (1989).

[https://doi.org/10.5006/1.3582048]

- “Standard specification for chromium and chromium-nickel stainless steel plate, sheet, and strip for pressure vessels and for general applications”, West Conshocken, PA, USA, Standard ASTM A240/A240M, (2010).

-

R. Pascali, A. Benvenuti, and D. Wenger, “Carbon content and grain size effects on the sensitization of AISI type 304 stainless steels”, Corrosion, 40(1), p21-32, (1984).

[https://doi.org/10.5006/1.3579291]

- ASM Handbook: Stainless Steels, ASTM International, (1994).

-

G. Salvago, and L. Magagnin, “Biofilm effect on the cathodic and anodic processes on stainless steel in seawater near the corrosion potential-part 2: Oxygen reduction on passive metal”, Corrosion, 57(9), p759-767, (2001).

[https://doi.org/10.5006/1.3280610]

-

R. Johnsen, and E. Bardal, “Cathodic properties of different stainless steels in natural seawater”, Corrosion, 41(5), p296-302, (1985).

[https://doi.org/10.5006/1.3582007]