Root cause analysis of the abnormal wear on diesel engine crankpin and lubricant contamination

In the circumstance that high oil price state is continued over the world, the investment in crude oil development by oil major is a trend of increasing. Recently the number of delivered drill-ship for 5 years has been sharply increased all over the world and about twice than that of past 30 years. As addition to the increase of the drill-ship demand, the operation of drill-ships which is delivered recently is about 3,000 meters, ultra deep sea, on average and the work area is expending. Accordingly the drilling system including the size and length of pipe for drilling has been bigger and bigger and the power supply equipment for operation system also has large capacity.

Unlike merchant vessel, high power and high voltage of diesel generators are required for drill-ship for which the demand for V-type 320 bore of diesel generator has increased. It is on the raised that the importance of lubrication oil cleaning for diesel generator on drill-ship which has longer time for construction, and also long term low load operation is unavoidable during commissioning of equipments. Recently it was reported that engine crankpin was damaged due to the hard contact caused by the abnormal wear down(Cam wear) on crankpin and bearing. The same pattern of wear down was found through the inspection on series vessels and the other vessel under commissioning.

The purpose of this paper is to analyze of the wear mechanism based on the observation and theories and objective research from actual cases and to prepare the counter measures to avoid foreseeable damage when the lubricating oil is not properly cleaned.

초록

지속적인 유가의 상승에 따라 국제 석유 자본들의 유전개발에 대한 투자가 활발하고 지속적으로 증가하고 있는 추세에 있다. 최근 5년 동안(2008~2013)에 인도된 드릴쉽(drill-ship)은 67척으로 그 이전 30년 동안에 인도된 척수의 두 배에 이른다. 그리고 최근에는 3,000 m 내외의 심해유전 개발이 증가하고 있다. 이에 따라 시추 장비와 시스템이 대형화 추세에 있으며, 이들의 운전을 위한 디젤발전기의 용량이 증가하였다.

디젤발전기 용량은 일반 상선과는 달리 고출력 및 고전압이 요구되며, 이를 충족시키기 위하여 V-type 320 mm 실린더 내경의 고출력 엔진에 대한 수요가 증가하게 되었다. 드릴쉽의 경우 일반 상선 대비 선박건조 기간이 길어짐에 따라 커미셔닝 기간 중 장시간 저 부하 운전이 불가피하여 엔진 윤활유 관리의 중요성이 대두되었다. 최근에는 선박인도 전 크랭크핀에 캠마모(Cam wear)와 같은 이상마모가 발생하였으며 시리즈 호선 및 관련 호선들에 대한 크랭크핀의 전수 검사 결과 정도의 차이가 있었으나 모두 크랭크핀에 이상마모가 발생한 것이 확인되었다. 본 논문은 실제 호선에 적용된 엔진 크랭크핀의 이상마모 발생 원인에 대해 이상 마모 메커니즘 분석과 실증결과 분석을 통하여 재발방지를 위한 대책 방안에 대하여 논하였다.

Keywords:

Crankpin, Cam Wear, Purification, Contamination, Low load operation, 크랭크핀, 캠 마모, 윤활유 청정, 윤활유 오염, 저부하 운전1. 서 론

드릴쉽 주발전기 엔진 윤활유 시스템은 선박이 심해에서 장기간 시추작업을 실시해야 하는 것과 엔진 윤활유시스템을 순환하는 윤활유의 유량이 매우 많은(약 7,000 리터 / 엔진) 관계로 기존의 소모성 Paper Filter 대신 크기가 Mesh size 32 x 32 micron 정도의 Auto-back Flushing Filter를 채용하여 비교적 큰 이물질의 유입을 차단하여 엔진을 보호하는 한편, 그 이하의 작은 오염물질의 제거는 전체 윤활유를 하루 4 ~ 5회 청정할 수 있는 용량의 윤활유 청정기를 채용하는 것을 권고하고 있다[1] .엔진제조사들은 엔진운전 중 반드시 윤활유 청정기를 연속적으로 구동하는 것을 엔진운전 매뉴얼에 명시하여 윤활유를 관리하도록 권고하고 있다.

드릴쉽과 같은 특수선은 일반 상선들과 달리 선박건조 기간이 약 3배 정도 길다. 따라서 선박 건조 기간 중 엔진운전을 부적절하게 할 경우 엔진 손상이 조기에 발생될 수 있다. 최근 드릴쉽의 경우 선박인도 직후 크랭크핀의 이상 마모에 의한 사고가 발생하였으며, 시리즈 호선에 대한 전 엔진의 크랭크핀을 점검한 결과 선박 인도 전에도 동일한 형태의 이상마모가 확인되었다. 심해에서의 드릴작업 특성상 Dynamic Positioning System을 구동하는 발전기 엔진의 신뢰성 확보를 위하여 전 엔진의 크랭크샤프트를 새 것으로 교체하였다. 이를 위해 약 6개월의 장기간과 비용이 발생하였을 뿐만 아니라 드릴작업의 지연에 따른 막대한 영업손실이 발생하여 건조사와 선주간에 분쟁이 발생하였다.

본 논문은 문제가 되었던 실제 호선에 적용된 엔진 크랭크핀의 이상 마모의 발생 원인을 마모 메커니즘 분석과 실증적 고찰을 통하여 분석하고 재발방지를 위한 대책 방안에 대하여 논하였다.

2. 이상 마모의 현상 및 운전 실태

2.1 크랭크핀 이상마모 현상

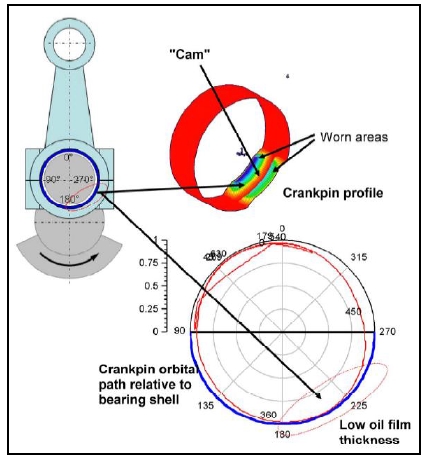

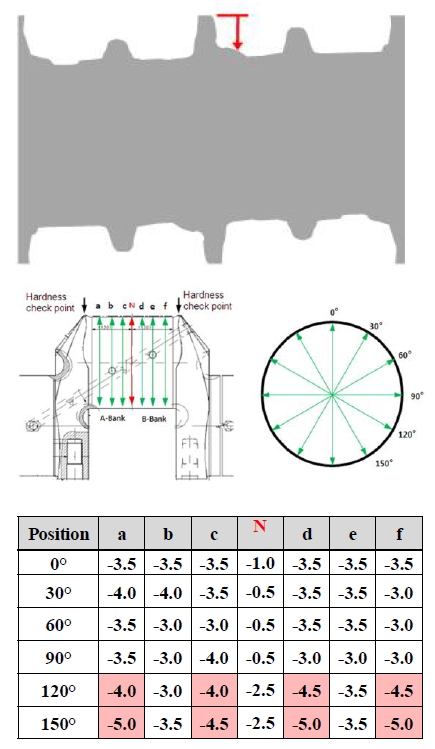

Figure 1은 크랭크핀 이상마모 발생 위치를 나타낸 것이며 엔진출력단에서 바라볼 때 시계방향으로 90°~ 180° 사이에 이상마모가 발생하였으며, 실제로 점검한 전체 10척 분, 엔진 60대의 크랭크핀에서 운전시간에 따른 마모정도의 차이는 있었지만 동일한 현상이 확인되었다. Figure 2는 실제 사고 호선의 크랭크핀 마모형상을 계측한 결과로 A, B Bank 사이 베어링쉘과 크랭크핀 저널이 접촉하지 않는 영역은 마모가 발생하지 않았으며, A, B Bank의 Oil Hole 위치에서 상대적으로 마모가 덜 진행되어 있는 형태이다.

크랭크핀 조도의 경우 제작도면 상 관리기준이 Ra 0.4 미만인 반면 마모가 발생한 부분은 Ra 0.08 수준으로 조도가 좋아진 현상이 관찰되었다. 크랭크핀의 이러한 이상마모는 이미 알려진 마모형태로 캠 마모(Cam Wear)[2]라고 한다. 다만 알려진 캠 마모의 경우 엔진을 장기간 운전 시 발견되는 일반적인 현상이지만, 본 논문에서 다루는 이상마모의 경우 마모형태와 위치는 동일하지만 단시간에 사고가 발생한 차이점을 갖고 있다.

2.2 베어링의 마모 형태

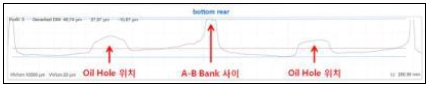

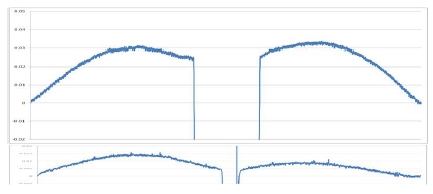

Figure 3, 4는 형상측정기(Formcoder)를 이용하여 신품 베어링쉘과 사고호선의 베어링쉘의 마모형상을 계측한 결과이다. 상부 베어링쉘은 신품과 사고호선 모두 가운데가 볼록한 형상을 가지고 있다. 사고호선의 경우 상∙하부 베어링쉘 모두 평평해지는 현상이 관찰되었다. 상부 베어링쉘의 경우 Figure 3과 같이 Oil Hole 위치가 마모에 의해 파여진 형상으로 측정되었다. 반면 상∙하부 베어링쉘 계측 결과는 한 면의 형상에 대한 정보를 확인할 수 있었기 때문에 베어링쉘이 전면적으로 마모가 발생하였을 경우 마모량을 확인할 수는 없었다.

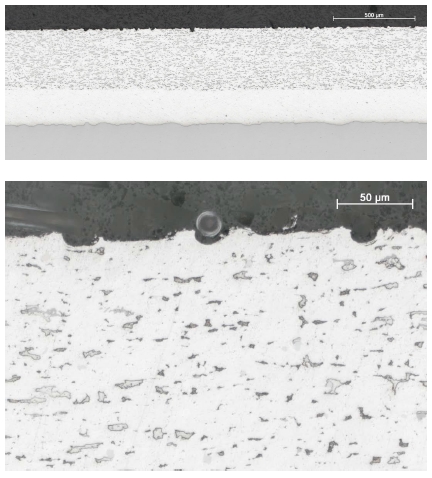

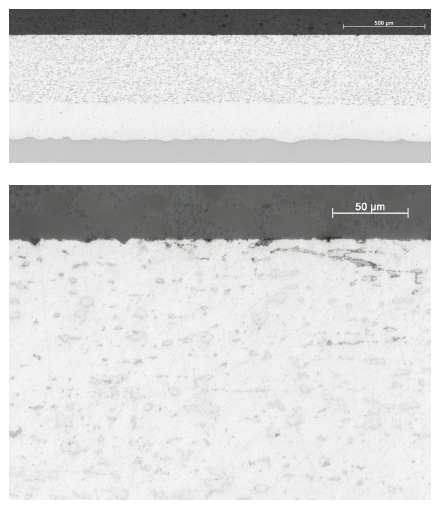

Figure 5, 6은 제조자인 MIBA에서 측정한 사고호선 상∙하부 베어링쉘의 단면부를 SEM으로 관찰한 사진이다.

상∙하부 베어링쉘의 구동면에는 이물질에 의한 미세한 스크래치들이 많이 관찰되었다. 이러한 현상은 윤활유 내 이물질들에 의해 발생하는 것으로 크랭크핀보다 상대적으로 경도가 낮은 베어링쉘의 구동면에 다수의 미세한 스코어링(Scoring) 자국들을 남기는 현상이다. 반면 상부 베어링쉘은 하중에 의해 평탄해지며 미세한 스크래치들이 다시 평평해지는 현상들이 관찰되었다.

2.3 엔진 운전부하

디젤엔진 특성상 운전부하의 경우 저부하로 운전할 때 다양한 문제점들이 발생한다. 상대적 연소효율 저하로 인해 Soot와 같은 연소생성물이 증가하고 이는 윤활유 내 이물질이 증가하는 결과를 초래한다.

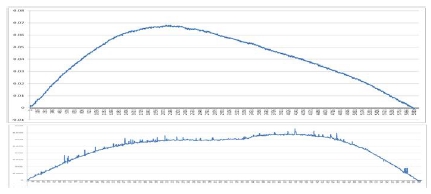

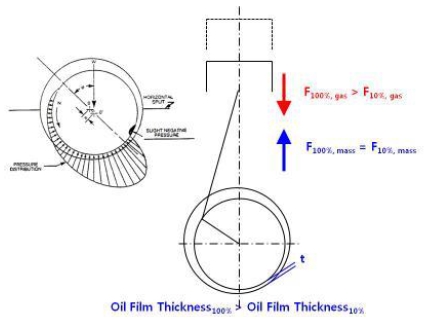

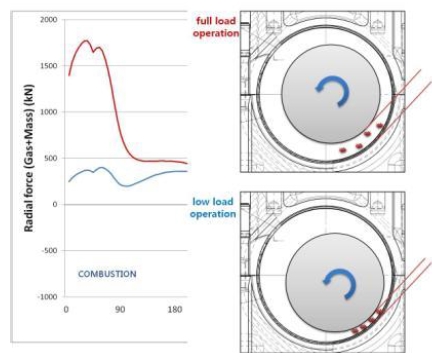

특히, 저부하 운전의 경우 Figure 7, 8과 같이 압축공정과 배기공정에서 완전부하 운전 대비 Gas force가 작게 되고 Mass force에 의한 하부 베어링쉘에 일시적 부하를 가중시켜 유막의 두께가 최소화 된다. 반면 메인 저널 (Main journal), 캠샤프트 부쉬(Camshaft Bush)등은 고정된 베어링하우징이 회전운동하는 크랭크축을 지지하기 때문에 가스압력 및 관성력이 크랭크축 자중과 함께 수직하중으로만 작용하는 유체윤활 운동으로 구동된다. 따라서 운전부하의 변화에도 유막의 두께 변화는 크지 않다. 이런 저부하 운전은 지양해야 함에도 불구하고 드릴쉽 디젤발전기는 6,600 Voltage의 고전압을 선내 공급하므로 육상전원으로 장비의 커미셔닝이 어렵다. 따라서 건조기간 중 저부하로 엔진을 장시간 운전하고 있는 것이 현실이다. 실제 확인 결과 커미셔닝 기간 중 약 10~15 %의 매우 낮은부하로 운전되고 있었다. 뿐만 아니라 드릴쉽 엔진의 경우 일반 상선 대비 약 3배에 달하는 긴 건조기간으로 인해 장비의 커미셔닝을 위해 엔진을 운전하는 시간이 선박이 인도되기 전까지 약 1,000 시간에 달한다.

2.4 윤활유 청정과 오염 속도

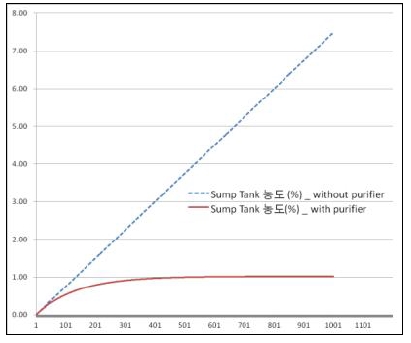

Figure 9는 아래의 조건으로 청정기를 연속적으로 가동한 경우와 연속적으로 가동하지 않은 경우 Sump Tank로 유입되는 Soot의 농도를 단순히 비교한 그래프이다.

- Soot 발생량 0.5 % 적용

- Sump Tank로 유입되는 Soot 양 10 % 적용

- 청정기 효율 70 % 적용

- Sump Tank 내 이물질 농도는 위치 별 동일

- 부품마모에 의한 연쇄 가속화 반응은 배제

이러한 가정을 적용할 경우 약 200 시간이 지난 시점에는 Sump Tank내 이물질의 존재는 청정기를 가동하지 않은 경우와 비교해서 2배 이상 농도 차이가 발생하며, 청정기를 연속적으로 가동한 경우 300 시간 이상에서 일정한 수준으로 유지되지만 청정기를 가동하지 않은 경우는 연속적으로 증가하게 되는 것을 알 수 있다.

3. 마모 메커니즘의 이론적 배경

3.1. 디젤엔진의 주요 마모 메커니즘

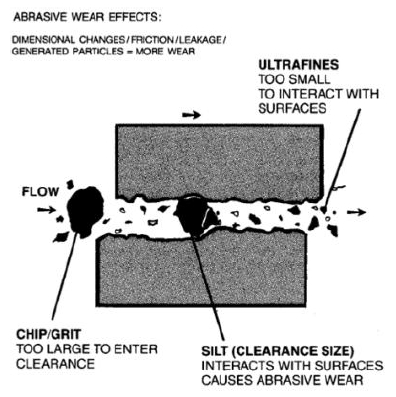

Figure 10은 세 물질에 의한 연삭마모 발생의 개략도를 나타낸 것이다. 크랭크핀의 경우 베어링쉘 사이에 윤활유가 존재하기 때문에 마모가 발생하기 위해서는 기본적으로 윤활유에 이물질이 존재해야 한다. 이물질에 의한 연삭마모는 초기 유막두께와 같거나 큰 이물질들이 유막에 의해 간극이 유지되고 있는 양쪽 부품을 동시에 접촉하여 표면 간의 힘을 집중시켜 손상이 발생되고 부품표면의 마모를 일으킨다.

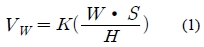

윤활유 내 이물질은 수량에 비례하여 연삭마모 량을 증가시킨다. 이러한 마모메카니즘의 결과는 표면 거칠기, 간극 감소, 오정렬 (Misalignment)로 이어져 미세한 가공칩(machine chips) 형태의 새로운 마모의 잔해물 등을 유발하여 윤활유의 오염을 가중 시키고 연쇄 가속화 반응에 기여한다. 이러한 세 물질에 의한 연삭 마모의 경우 아래 수식 (1)에 의해 마모량이 결정된다[4]. 각 항은 실 엔진운전 시 마모인자로 확인이 가능하다. 마멸계수는 이물질의 종류와 수량, 수직하중은 엔진 운전부하, 운동거리는 엔진 운전시간이며 경도는 크랭크핀의 경도 값이다.

Vw: 마멸량, K: 마멸계수, W: 수직하중, S: 운동거리, H: 경도

이 중 마멸 계수 K는 소재의 특성에 의존하는 마멸계수로 실험에 의해 결정된다. 세 물체 마멸 작용 시 정상 작동조건에서 윤활마찰은 K 값이 10-6인 반면, 고운 연삭입자가 존재할 때 5 X 10-4, 거친 연삭입자가 존재할 때 5 X 10-3으로 입자의 형상 및 크기에 따라 수십에서 수백 배의 영향을 미친다. 따라서 세 물체의 연삭마멸 시 윤활유 내 연삭입자의 존재 유무와 입자의 크기가 중요 변수로 판단된다.

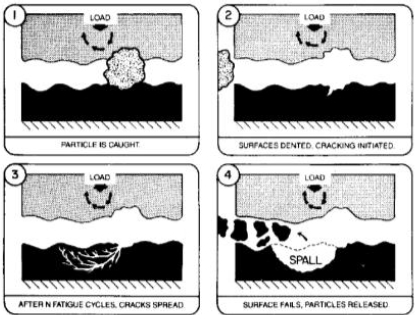

부품표면의 피로는 표면 혹은 표면 바로 아래 조직의 미세한 균열들의 축적 때문에 발생한다. 이러한 균열은 운전시간에 따라 축적되어 결국 공극(Void)이 형성되고 표면을 손상시켜 표면 탈락이 발생하며 그로 인해 많은 이물질들이 발생하게 된다. 표면탈락으로 인해 부품에 크레이터 표면(Cratered surface, 분화구 모양)들이 형성되고 가공 경화된 입자들이 윤활유로 유입되어 마모의 연쇄반응을 진행시킨다.

Figure 11과 같이 유막두께 보다 큰 이물질이 부품 사이에 유입되면 표면들에 하중을 가하여 움푹 들어가게 만들고 크랙을 발생시킨다. 이후 크랙이 전파되고 표면이 탈락하게 된다. 결국 피로의 주 원인은 이물질이다.

Figure 11과 같이 유막두께 보다 큰 이물질이 부품 사이에 유입되면 표면들에 하중을 가하여 움푹 들어가게 만들고 크랙을 발생시킨다. 이후 크랙이 전파되고 표면이 탈락하게 된다. 결국 피로의 주 원인은 이물질이다.

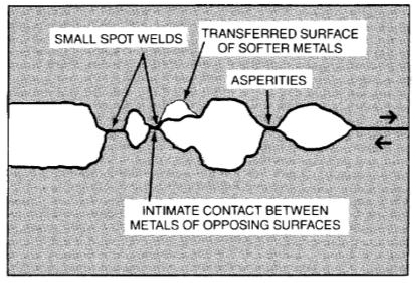

Figure 12와 같이 마주보는 두 표면의 돌기가 직접 접촉할 때 국부적으로 융접(Fusion Welding)이 발생한다. 이후 융접된 두 돌기들이 분리될 때 낮은 항복강도를 가지는 표면은 비대칭적으로 탈락현상이 발생된다. 이러한 과정은 높은 마찰, 마모 및 열을 발생시킨다. 만약 동시에 많은 접합부가 발생되면 접합부는 떨어지지 않고 두 부품은 응착하게 된다.

부식은 활동적인 화학물질과 부품표면의 반응에 의해 발생하는 현상이다. 이러한 화학물질은 환경에 의한 대기오염물 뿐만 아니라 연소가스(물, 산소, 질소산화물, 황산화물)이 포함된다.

입자성 오염은 크랙이 있는 마모표면의 크랙을 통해 침투된 화학물질이 하부조직과 반응하여 부식을 가속시킨다.

윤활막 파괴는 점성 및 윤활유 오염에 의한 유해물질의 축적과 같은 윤활유의 중요 특성을 상실하는 것을 말한다. 윤활막 파괴는 몇 가지 메커니즘으로 야기된다. 연료 및 냉각수가 윤활유로 혼합되면 윤활제와 함께 석출물 및 젤 형태를 형성된다. Soot 입자가 누출된 가스와 함께 윤활제와 혼합되고 윤활유 내부 내마모 및 점성 첨가물이 결합됨으로 윤활막이 감소되고 점성이 증가한다.

초기 마모잔해의 입자는 윤활유 산화를 촉진하는 촉매표면을 가지고 있다. 첨가제의 손실과 윤활유의 산화와 더불어 오일을 니스제와 슬러지로 만들어 산도를 증가 시킨다.

3.2 디젤엔진의 윤활

디젤엔진 부품의 마모를 이해하기 위해 세 가지 윤활모드를 이해하는 것은 중요하다.

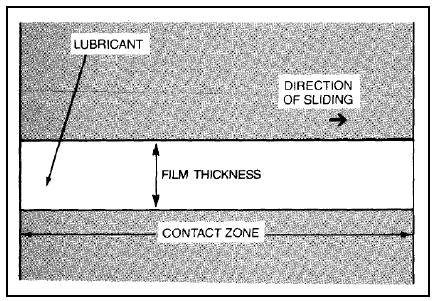

첫째, 유체윤활(Hydrodynamic lubrication)은 Figure 13과 같이 고체의 접촉면 사이에 윤활제의 유막이 형성되어 있어서 상대부품 간 접촉 없이 미끄럼운동을 하는 상태이다. 일반적으로 유막은 2 ㎛ 이상이며 부품 표면의 변형은 없거나 매우 작은 변형이 있는 상태이다. 접촉면에서 부품의 표면 지지하중은 3,400 bar까지 증가할 수 있다.

둘째, 탄성유체윤활(Elastohydrodynamic lubrication)은 윤활유가 공급되면 구름운동을 하는 베어링과 롤러의 윤활모드이다.

접촉면에서 부품의 표면은 상당한 변형이 발생한다. 유막은 0.05 ~ 2 ㎛ 정도이며 24,132 bar까지 하중이 증가할 수 있다. 접촉면의 높은 압력으로 인해 유막보다 큰 이물질이 유입될 경우 표면에 압입흔적이 발생한다.

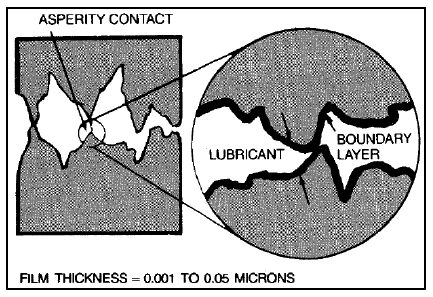

셋째, 경계윤활(Boundary Lubrication)은 Figure 14와 같이 상대 부품의 돌기들이 윤활유가 존재함에도 불구하고 유막이 형성되지 못하고 금속접촉으로 운동하는 조건을 말한다. 경계윤활의 유막은 0.001 ~ 0.05 ㎛ 정도의 극도로 얇은 막이다. 따라서 매우 미세한 이물질도 표면의 마모의 주 원인으로 작용한다.

윤활모드에서의 설명과 같이 유막은 마모에 있어 중요한 변수이다. Table 1은 디젤 엔진 각 부품 간 유막을 나타낸 도표이다. 엔진모델이 다른 경우에도 베어링의 설계적 관점에서 디젤엔진의 부품 간 동적인 유막두께(Dynamic clearance)는 유사할 것으로 판단된다.

3.3 디젤엔진 윤활유의 주요 불순물과 유입경로

Table 2는 디젤엔진 윤활유의 주요 불순물과 유입경로 및 주요 문제점을 정리한 표이다. 윤활유 내 불순물들이 엔진마모에 영향을 주는 형태를 구분하여 묶을 경우 크게 세 가지로 구분할 수 있다.

첫째, 고체 이물질(Metallic Particle, Metal Oxide, Mineral, debris)들은 엔진 부품의 마모에 직접 관여할 뿐만 아니라 유막파괴를 촉진하는 역할을 수행한다. 둘째, 액상형태의 오염물들(Liquid contaminants, Fuel, Water)은 엔진 내 금속부품들의 부식을 조장하고 윤활유 기능을 저하시킨다. 셋째, 연소에 의해 발생한 이물질들(Gaseous contaminants, Acidic combustion products)은 액상형태의 오염물들과 유사하게 부식을 조장하고 윤활유 기능을 저하시킨다.젤 엔진 윤활작용에 있어 Soot와 물은 다음과 같은 몇 가지 특별한 문제점을 가지고 있다[4]. 첫째, 유막을 깨뜨려 유막형성을 방해한다. 둘째, Soot는 각각의 입자 크기는 0.02 ~ 0.03 ㎛ 이지만 윤활유 내에서 “Pearl-like chain” 구조로 되어 1 ㎛까지 크기가 증가하며, 크기가 증가한 Soot는 직접적인 연삭마모 물질로 작용한다. 셋째, 윤활유 첨가제를 흡착하여 유막형성을 방해한다.

넷째, 윤활유의 점도를 상승시켜 윤활성을 떨어뜨린다. 마지막으로 윤활유의 펌핑작업을 방해하여 원활한 윤활유 공급을 저해시킨다. 물의 경우 함유량이 윤활유 내 0.2 %를 초과할 경우 윤활유가 지지할 수 있는 하중이 감소되어 마모 및 파손을 조장하게 된다[5]. 뿐만 아니라 표면 부식과 베어링 합금 표면의 피로파괴를 조장한다[6].

이러한 엔진마모의 주요 문제점을 유발하는 이물질들의 유입경로는 네 가지로 구분 할 수 있다. 첫째, 엔진 제작 시 유입되는 이물질 들이다. 가공에 의해 발생되는 금속 이물질들과 마모제로 사용하는 산화물(Silica sand, Al-oxide)들 뿐만 아니라 천 조각들도 유입될 수 있다. 이러한 이물질들은 고압, 고온 세척 등의 공정을 실시하여 제거하지만 완벽하게 제거될 수는 없다.둘째, 외부로부터 유입되는 이물질들이다. 외부로부터 유입되는 이물질 중 가장 대표적인 이물질은 Soot와 물이다. 셋째, 내부에서 생성되는 이물질들이다. 내부에서 생성되는 이물질은 엔진부품들의 마모에 의해 발생되는 잔해물들이다. 엔진의 모든 부품들은 상대 부품들과의 작동에 의해 마모가 발생한다. 이때 마모에 의해 생성된 잔해물들은 윤활유에 유입되어 적절히 제거되지 않을 경우 윤활유 내 이물질로 작용하여 또 다시 부품의 마모를 조장한다. 마지막으로 유지·보수 활동 시 외부로부터 이물질이 유입되는 경우이다. 이 경우 대표적인 것은 먼지와 물이지만 유입량은 앞서 살펴 본 것 대비 미미한 수준이다. 하지만 가장 주의할 점으로 새로운 윤활유를 공급할 때이다. 새로운 윤활유의 경우 내부 이물질이 없는 청정한 윤활유로 판단하기 쉬우나 새로운 윤활유 내에도 상당량의 이물질이 존재할 수 있다. 따라서 윤활유 청정기를 통한 신유의 청정 작업도 중요하다.

4. 실증결과 분석

4.1 크랭크핀 마모량 측정

크랭크핀의 마모량은 엔진구동으로 인해 마모가 진행됨에 따라 절대 값을 구할 수는 없었다. 따라서 V-Type 엔진의 경우 Figure 15와 같이 A, B Bank 사이 베어링쉘이 존재하지 않는 영역은 마모가 발생하지 않음으로 그 영역의 크랭크핀 직경을 기준으로 상대적인 마모량을 측정하였다.

실제 문제가 발생한 크랭크핀의 상대적인 마모량 계측 결과 120 ~ 150°위치에서 마모량이 상대적으로 컸고, A, B Bank의 Oil Hole 위치에서 마모가 덜 진행되어 있는 형태이다. 편축 기준 최대 약 50 ㎛까지 마모가 진행되었다. 반면 마모형상의 경우 소착사고가 발생하여 절단한 크랭크핀(Figure 2)만 정밀측정이 가능하였으며 그 외 크랭크핀의 경우 측정장비의 한계, 온도 변화, 계측자 측정 기량 등의 차이로 정밀 측정에는 어려움이 있었다. 그러나 마모의 형태는 사고엔진의 경우와 유사하며 마모의 정도는 엔진의 운전시간과 윤활유 오염 정도에 따라 차이가 있는 것으로 판단된다.

4.2 크랭크핀 베어링 쉘에 박혀 있는 이물질

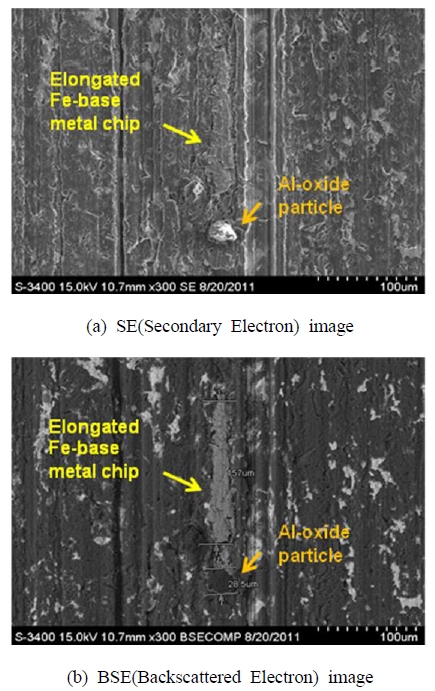

주사전자현미경(Scanning Electron Microscopy)를 이용하여 베어링쉘에 박혀 있는 이물질들에 대한 분석을 실시하였다. 분석 결과 박혀있는 이물질들은 크게 두 가지 형태로 확인되었다. 첫 번째 형태는 Figure 16과 같이 Al-oxide가 베어링쉘에 박혀있고 크랭크핀의 원주 방향으로 Fe-계 금속이물질이 연신되어 있는 형태이다.

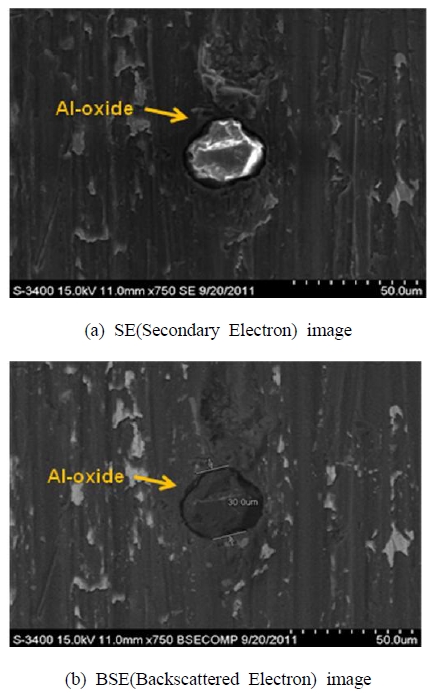

두 번째 형태는 Figure 17과 같이 Al-oxide가 베어링 쉘에 단독으로 박혀있는 경우이다. 이외에도 다양한 형태의 이물질들이 박혀 있으나 대부분은 두 가지 형태를 벗어나지 않았다. 중요한 사실은 베어링쉘에 박혀 있는 이물질에 대한 두 가지 유형이 Table 3과 같이 사고호선과 정상호선의 경우로 뚜렷이 구분된다는 점이다. Table 3에서 사고호선은 A, B이며 정상호선은 C, D, E이다. 정상호선에서 박혀있는 Al-oxide는 사고호선에 박혀있는 Al-oxide의 수가 동일한 면적으로 환산할 경우 최대 약 26배 많았음에도 불구하고 연신된 Fe-계 금속 이물질은 검출되지 않았다. 반면에 사고호선에서 발견된 Al-oxide는 정상호선 대비 그 수가 적었음에도 불구하고 대부분이 연신된 Fe-계 금속이물질과 함께 관찰되었다. 따라서 주사전자현미경으로 확인된 Fe-계 금속이물질은 Al-oxide에 의해 마모된 크랭크핀의 잔해물로 추정된다.

4.3 경도와 마모량

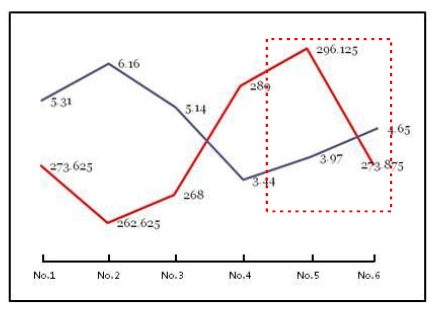

경도와 마모량에 대한 문제의 경우 연삭마모에 있어 상관관계가 있다. 그러나 경도가 캠 마모의 주 원인인지에 대해서는 추가적인 검토가 필요하다. Figure 18은 실제 캠마모가 발생한 크랭크핀의 경도와 마모량을 비교한 그림이다. 흔히 알고 있는 바와 같이 대부분의 엔진에서 경도와 마모량은 반비례 관계에 있는 것을 알 수 있다. 반면 그림의 5번 엔진의 경우 경도가 평균 296 HB로 4번 엔진의 경도 평균 289 HB보다 높음에도 불구하고 마모량은 평균 3.97 ㎛로 평균 3.44 ㎛보다 많은 것으로 측정되었다. 이러한 경향은 다수의 엔진에서 확인되었다. 따라서 경도의 경우 마모와 반비례 관계에 있으나 캠 마모의 주 원인이 될 수 없음을 알 수 있다.

뿐만 아니라 사고호선의 크랭크핀에 대한 선급사의 절단 검사 결과 정상적인 경도 값이 측정되었다.

4.4 이물질의 직∙간접적인 영향

이물질이 크랭크핀을 연삭마모 시키기 위해서는 최소한 크랭크핀의 경도보다는 높은 경도를 가지고 있어야 한다. 높은 경도를 가진 첫 번째 대표적인 이물질은 Al-Oxide 계열과 Si-Oxide 계열의 산화물들이 있다. 이러한 산화물 계열들은 제조공정 중 연마공정의 연삭물질로 사용되며, 이후 연마공정을 거친 부품들은 다양한 방법의 세척공정을 거치지만 엔진시스템 내에서 완벽하게 제거될 수 없다. 두 번째는 엔진시스템 내의 부품들로부터 탈락되는 금속류 이물질들이다. 이러한 금속류 이물질들은 엔진구동 중 마모에 의해 필연적으로 발생할 수 밖에 없다. 마지막으로 엔진연소 중 발생하는 연소생성물이 있다. 연소생성물의 경우 가장 일반적으로 알고 있는 Soot 이외에도 다양한 이물질들이 존재한다.

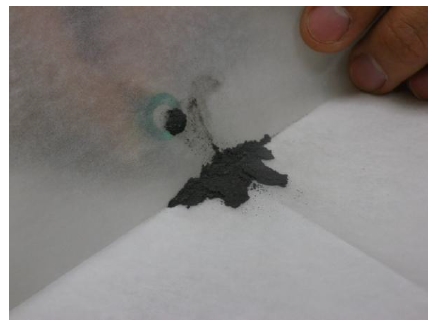

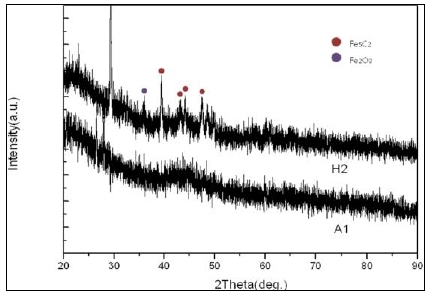

선행연구에 의하면 연소생성물이 AISI 52100 Steel (JIS SUJ2, 내열강 내마모강, HRC 60~67)의 표면에 골을 생성시키는 결과가 확인되었다[7]. Figure 19는 Sump Tank로부터 채취된 이물질에 자석을 붙인 사진이 수거된 이물질은 단순히 흑연으로 구성된 물질이 아니라 자석에 붙는 금속 계열의 이물질도 포함하고 있다는 것을 증명해준다. Figure 20은 자석에 붙는 이물질을 X-선 회절 분석기를 통하여 상 분석을 실시한 결과로 Fe-계열의 탄화물(Carbide)이 검출되었다. Fe-계열의 탄화물은 경도가 매우 높은 물질로 크랭크핀을 충분히 마모시킬 수 있는 물질이다.

4.5.디젤엔진 실험 및 실증 자료

2011년 5월에 인도가 되어 목적지로 항해 중 크랭크핀 이상마모로 사고가 발생한 호선을 기준으로, 그 전에 인도된 선박 및 당시 조선소에서 건조 중인 9척에 대하여 크랭크핀을 점검한 결과 모두 이상마모가 발생된 것을 확인하였다. 조선소와 선주 및 엔진제조사간 원인 조사를 진행 중 윤활유를 청정 하지 않은 것이 중요한 원인으로 잠정 결론을 내린 후, 다른 두 후속선에 대하여 엔진 커미셔닝 전 크랭크핀 및 베어링 상태에 대한 3자간 전수검사를 실시하고 엔진운전과 함께 연속적으로 윤활유 청정기를 가동하였다. 일정 시간 엔진구동 후 개방검사를 실시한 결과 기존에 발견된 이상마모는 확인되지 않았다. 이후 추가로 다른 세 호선의 엔진에 대해서도 같은 결과가 확인되었다.

그리고 이미 인도된 후 약 1년간 드릴링 작업을 실시한 선박 2척에 대하여 크랭크핀을 확인한 결과 캠마모가 관찰되었다. 캠마모가 확인된 크랭크핀은 마모부위를 연마(Polishing) 하고, 새 베어링으로 교체, 플러싱(Flushing)을 한 후, 윤활유청정기를 연속적으로 가동하여 엔진을 운전하였다. 엔진별 운전 시간의 차이가 다소 있으나 약 445 ~ 843 시간, 910 ~ 5,782 시간 엔진 구동 후 크랭크핀을 점검한 결과 정상상태를 확인하였다. 이는 윤활유 공급압력, 주유량, 크랭크핀과 베어링 사이의 간극, 오일 웨이 등이 동일한 상태에서 청정기만 연속적으로 가동할 때 이상 마모가 발생하지 않는다는 것을 증명해준다.

이러한 점으로 볼 때 청정시스템의 가동에 의한 이물질 제거는 캠마모 방지를 위한 중요한 요소로 판단된다.

Table 4는 윤활유 내 이물질 크기와 엔진부품의 마모속도의 상관관계를 나타낸 표이다. 마모속도는 이물질의 크기가 5 ~ 10 ㎛일 때 가장 빠르며 이보다 크기가 큰 10 ~ 20 ㎛의 경우 가장 느리게 측정되었다. 이는 유막두께와 밀접한 관계가 있다. 디젤 엔진의 경우 앞선 Table 1에서 살펴본 바와 같이 대부분 부품간 유막 두께가 20 ㎛ 이내이기 때문에 5 ~ 10 ㎛의 이물질이 마모를 가속시킨 것으로 판단된다.

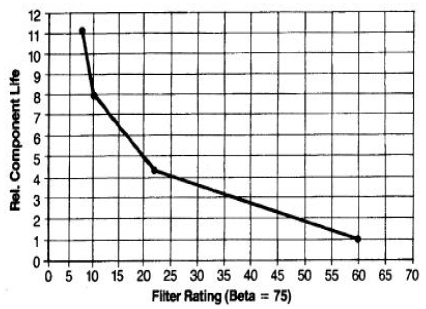

General Motor사는 DDA 6V-53T 기종의 디젤엔진을 이용하여 필터 크기에 따른 부품의 수명을 실증적으로 평가하였다. Figure 21과 같이 필터 크기가 60 ㎛에서 7.5 ㎛로 작아짐에 따라서 상대 부품 수명은 11배 이상 증가한 것을 확인할 수 있다.

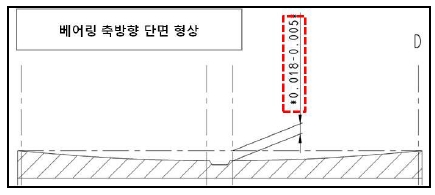

최근에는 캠마모 방지를 위하여 베어링쉘의 공차 및 형상이 개선된 캠마모 방지 베어링쉘이 개발되었다. 캠마모 방지 베어링쉘의 경우 기존의 베어링쉘과 달리 Figure 22와 같이 베어링 간극이 0.7 mm 증가 되었을 뿐만 아니라 하부 베어링쉘의 중심부가 오목한 형상으로 설계되었다. 이는 설계적으로 원활한 유막 형성을 보장하기 위한 방법 중 하나로 판단된다.

5. 결 론

지금까지 크랭크핀 이상마모 현상, 마모 메커니즘과 실증 분석을 통하여 마모를 일으키는 인자들에 대하여 살펴보았으며 다음과 같이 결론을 내릴 수 있다.

1) 제조공정 중 유입된 이물질뿐만 아니라 디젤엔진의 연소과정에서 생성되는 연소잔류물, 수분 및 다른 이물질들은 윤활유의 주된 불순물들이다. 이러한 잔류물들은 직접적으로 금속표면을 마모시킬 뿐만 아니라, 중요한 윤활유의 특성을 손상시켜 유막형성을 억제하고 파괴시킨다.

2) 이물질들은 2차적으로 엔진부품의 마모를 일으켜서 금속 이물질을 생성 시키는 역할을 한다. 따라서 오염의 농도는 운전시간의 경과에 따라 연쇄 가속화 반응의 악순환으로 급격히 증가한다. 이러한 과정에서 생성되는 이물질의 크기는 대부분이 10 ㎛ 미만이며, 선행 논문에 따르면 5 ~ 10 ㎛ 크기의 이물질이 상대적으로 마모율이 가장 높다.

3) 드릴쉽 엔진 주발전기 윤활유 시스템 특성 상 5 ~ 10 ㎛ 크기의 이물질을 제거하기 위해서는 엔진 구동 시 청정기를 연속적으로 가동하는 것이 유일한 수단이다. 따라서 엔진 구동 시 청정기를 연속적으로 가동하지 않을 경우 캠마모(Cam wear)와 같은 이상마모는 조기에 발생할 수 밖에 없다.

4) 뿐만 아니라 4행정 기관의 특성상 저부하운전 시에 대략 BTDC 135도 위치에서 크랭크핀 유막이 최소로 되며. 이 때에 상당한 압력과 속도로 윤활유와 함께 순환하는 오염물질이 크랭크핀의 마모를 일으킨다.

따라서 이러한 캠 마모를 방지하기 위해서는 엔진 윤활유 내 이물질을 제거하여 윤활유의 청정상태를 유지하는 것이 본질적으로 중요하며 적절한 유막을 유지하기 위해 장시간의 저부하 운전을 피해야 한다.

5) 추가적으로 선박에 소요되는 전력은 선박설계자가 선박의 운항조건에 따라 필요한 전력을 분석하여 발전기의 용량과 대수를 결정한다. 따라서 지속적인 저부하 운전을 피하는 방법으로 현재 동일 출력 발전기 6대를 설치하는 것을 In-line 엔진과 V-type 엔진의 조합으로 변경하는 것을 추천한다.

References

- Man Diesel & Turbo, “Lube oil system description”, L+V32/40 Project Guide - Marine, (2010).

- K. Iwasawa, and S. Matsuda, Evaluation of Wear Between Crank Shaft and Bearing Materials in Diesel Engines, M95086458539, The International Council on Combustion Engines, Germany, (1995).

- W. M. Needelman, and P. V. Madhavan, Review of Lubricant Contamination and Diesel Engine Wear, Journal of the Society of Automotive Engineers, 881827, The Engineering Society for Advancing Mobility Land Sea Air and Space, U.S.A, (1988).

- C. K. Kim, Three-Body Abrasion, Tribology, 1st ed, Seoul: Hyung-Sul, (2006), (in Korean).

- CIMAC Recommendations, “Used engine oil analysis, user interpretation guide”, (30), (2011).

- P. Corporation, M. Day, and C. Bauer, http://www.machinerylubrication.com/Articles/Print/1084, Accessed Jan 7, (2014).

-

P. R. Ryason, I. Chan, and J. Gilmore, “Polishing wear by soot”, Journal of Wear, 137(1), p15-24, (1990).

[https://doi.org/10.1016/0043-1648(90)90014-2]