A study on vibration control of the engine body for a large scale diesel engine using the semi-active controlled hydraulic type of top bracing

Nowadays, as part of an effort to increase the efficiency of propulsion shafting system, the revolution of the main diesel engine in CMCR(Contract Maximum Continuous Rating) is reduced whereas the stiffness of hull structure supporting the main diesel engine is relatively flexible. However, vibration problems related with resonant response of main diesel engine are increasing although top bracing is installed between the main diesel engine and the hull structures to increase natural frequency of engine body above CMCR to avoid resonant phenomenon.

In this study, the dynamic characteristic of top bracing is reviewed by analyzing measuring results of general cargo ships which apply the hydraulic type instead of the friction type to control the natural frequency and the vibration of the engine body. Moreover, considering the vibration characteristic of the engine body and the hydraulic type of the top bracing by varying the number of top bracing, authors suggest the more effective way to control the vibration of the engine body despite of lower stiffness of the hull structure than in the past when the hydraulic type of top bracing is used.

초록

선박용 저속 2행정 디젤엔진의 선체 탑재 후 본체 진동제어를 위한 방법 중 하나로 마찰식 톱브레이싱과 유압식 톱브레이싱의 사용이 널리 이용되고 있으며 이들의 선택은 선주에게 일임되어져 왔다. 특히, 최근에 이르러 톱브레이싱 설치목적에 반하여 선체강성의 상대적 저하는 주 공진회전수를 상용회전수내에 존재하게 만들었고 마찰식 톱브레이싱이 장착된 선박에서 이와 관련된 사고 사례가 보고되었다. 이에 따른 효율적 해결방안으로 다양한 형태의 선박에 대하여 광범위한 진동측정이 제시되었다. 본 논문에서는 이를 바탕으로 톱브레이싱 형식에 따른 엔진 본체 진동의 특성을 확인하였고 엔진 본체 진동을 제어하기 위하여 보다 효율적인 방법에 대하여 고찰하였다.

Keywords:

Top-bracing, Natural frequency, Vibration control of engine body, Guide force, H-mode vibration, X-mode vibration, 톱 브레이싱, 고유진동수, 엔진본체 진동제어, 가이드 힘, H-모드 진동, X-모드 진동1. 서 론

최근 선박에서는 연료소모량 절감의 일환으로 프로펠러 효율 증대를 위하여 연속최대출력의 회전속도를 낮추도록 설계한 초장행정 엔진을 적용하는 경향이 늘어나고 있다[1][2]. 이에 따라 엔진 본체의 강성은 저하하게 되어 H-모드 공진회전수가 상용회전수 이하에 존재하는 경우가 종종 발생하고 있다.

그 중 6실린더 이상의 장 행정, 저속 디젤엔진 횡 방향 기진력인 X-모드, H-모드 가이드 힘 모멘트(guide force moment)에 의하여 엔진 본체와 이를 지지하는 선체구조에 진동 문제가 유발될 가능성이 높다. 이러한 경우, 과거에는 일반적으로 고유진동수의 상승을 위하여 엔진상부에 톱 브레이싱(top bracing)을 설치하여 엔진 본체의 주 공진회전수를 연속최대회전수(MCR)보다 상향으로 조정하였다. 하지만, 선체 구조의 경량화에 따라 엔진을 지지하는 선체의 강성이 상대적으로 저하되었으며 MCR의 사용회전수를 낮춤에 따라 엔진상부에 톱 브레이싱을 설치하여도 주 공진회전수가 상용 회전수내에 존재하기도 한다[3]-[5][8].

이러한 경우에는 마찰식 톱 브레이싱 뿐만 아니라, 유압식 톱 브레이싱을 적용하여도 H-모드 공진회전수가 상용회전수 근방에 존재하는 경우가 있다. 유압식 톱 브레이싱을 설치하면 강성증가 효과 뿐 만 아니라, 자체의 댐핑 작용에 따른 효과도 있어 엔진 본체 진동진폭이 마찰식에 비해 감소되어 규정치는 만족하지만, 주 공진회전수를 상용회전수 범위 밖으로 높여 본체 진동진폭을 효율적으로 제어하기에는 한계가 있는 경우도 있다. 또한 일부 마찰식 톱 브레이싱을 설치한 선박에서 설계시에 엔진의 상용회전수 이상에 존재할 것으로 예상했던 고유진동수가 엔진의 상용회전수 근방에 존재하게 되어 도리어 톱 브레이싱의 설치로 상용회전수 근방에서 진동이 증가하는 경우도 있다. 이런 경우에는 설치한 톱 브레이싱 고정 볼트를 풀어서 운항하기도 한다.

본 연구에서는 엔진 본체진동 제어를 위하여 설치한 톱 브레이싱의 형식에 따른 특성을 연구하였다. 이에 따라 87k 화물선에 적용된 톱 브레이싱의 형식 및 설치 개수를 달리하여 다양한 방법으로 진동 측정을 수행하였으며, 실제 선박에 적용된 톱 브레이싱의 형식에 따른 엔진 본체진동의 특성을 평가하고 엔진 본체진동을 보다 효율적으로 제어하기 위한 방안에 대해서 고찰하였다.

2. 톱 브레이싱

2.1 톱 브레이싱 구성 및 작동

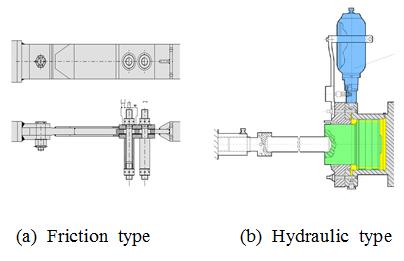

일반적으로 엔진 본체진동을 제어하기 위해 적용되는 톱 브레이싱은 Figure 1과 같으며, 이를 제어 형식에 따라 마찰식과 유압식으로 나눌 수 있다. 마찰식 톱 브레이싱은 체결 볼트에 토크를 주어 조이는 힘의 크기에 비례하는 마찰력을 가지며, 엔진의 회전속도에 따른 가이드 힘 모멘트와 반대 방향으로 작용하는 마찰력으로 엔진을 지지한다.

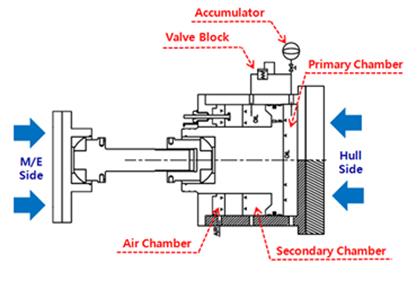

반면, 유압식 톱 브레이싱의 경우에는 Figure 2에 보이는 바와 같이 밸브 블록(valve block), 실린더(cylinder), 피스톤(piston) 그리고 어큐뮬레이터(accumulator)로 구성되어 있으며, 실린더 내부는 1차챔버(primary chamber), 2차챔버(secondary chamber), 공기 챔버(air chamber) 이렇게 3개 구역으로 나누어져 있다. 또한 그 작동 메커니즘은 엔진 또는 선체로부터 전달되는 힘에 따라 챔버의 내부 압력은 상승하고 릴리프 밸브의 설정 압력 이상이 되면 1차 챔버 내부 오일은 Figure 2에 보이는 바와 같이 2차 챔버로 흐르게 되며 2차 챔버와 공기 챔버의 압력이 같아질 때까지 공기 챔버는 상승된 이 힘을 흡수하게 된다[6][7].

2.2 톱 브레이싱 설치조건

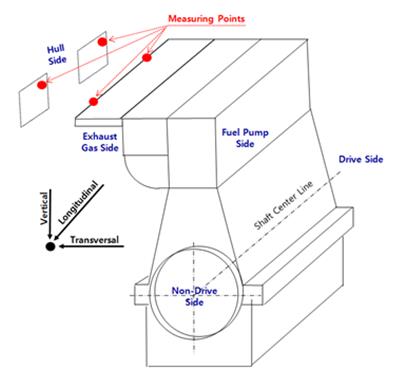

톱 브레이싱 제조자는 Table 1과 같이 H-모드의 엔진 본체 진동을 제어하기 위하여 엔진의 실린더 수에 따라 선체와 엔진 사이에 톱 브레이싱의 설치 개수를 권장하고 있다. 실제 진동측정을 수행하였던 선박에 설치한 유압식 톱 브레이싱의 계략적 설치 모습은 Figure 3과 같다. 이 선박에서 유압식 톱 브레이싱을 설치하기 전에는 동일한 위치에 마찰식 톱 브레이싱이 적용되었다. 또한, 상대적으로 저하된 선체 강성을 보완하기 위해서 톱 브레이싱을 엔진 제조자의 권장치에 따라 2개를 추가로 더 설치하여 진동측정을 시행하였다.

3. 엔진 본체진동 측정 및 분석

3.1 실험장비 및 진동측정 조건

엔진 본체의 진동특성 및 톱 브레이싱 성능을 확인하기 위하여 사용된 진동측정 장비는 Table 2에 같다. 그리고 운항 선박의 상황 여건에 따른 선체의 변형은 톱 브레이싱의 성능에 큰 영향을 미치므로 이에 대한 영향을 최소화하기 위해서 동일한 흘수조건 및 바람과 파도의 영향이 거의 없는 잔잔한 해상 상태에서 진동측정을 수행하였다.

3.2 톱 브레이싱의 배치 및 진동측정 방법

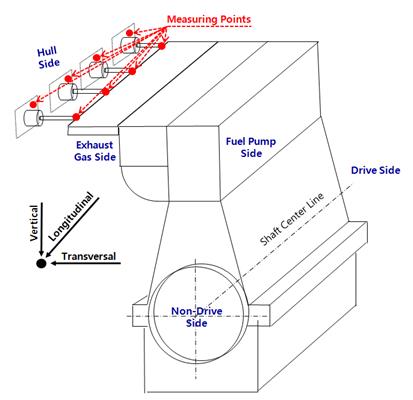

엔진 본체 및 선체에서의 H-모드에 대한 진동특성을 확인하기 위하여 진동측정 위치를 Figure 3 및 Figure 4에 표시된 위치에 가속도 센서를 부착하여 측정하였다.

또한 엔진의 공진특성을 확인하기 위하여 엔진 회전수를 단계적으로 올리면서 실시하였으며 측정의 신뢰성을 높이기 위해 동일한 선체 및 엔진이 적용된 3척의 선박을 선정하여 톱 브레이싱이 설치된 위치에서 진동측정을 실시하였다. 특히 유압식 톱 브레이싱의 강성 및 댐핑의 특성을 확인하기 위하여 엔진 배기측에 설치되는 톱 브레이싱의 개수 및 위치를 변경하면서 진동 측정을 시행하였다.

3.3 진동측정 및 진동특성 분석

엔진 본체 및 선박의 설치조건에 대한 진동측정은 Table 3에 보이는 바와 같이 동일한 선체 및 엔진을 적용한 3척의 선박에 대하여 시행하였다. 여기서 case I은 엔진에 톱 브레이싱을 설치하지 않은 것과 같은 경우를, case II는 톱 브레이싱을 2개 설치한 경우를, case III는 톱 브레이싱을 4개 설치한 경우를 의미한다.

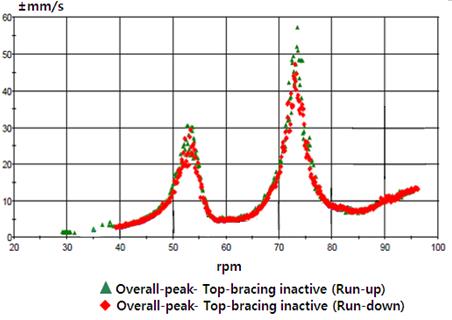

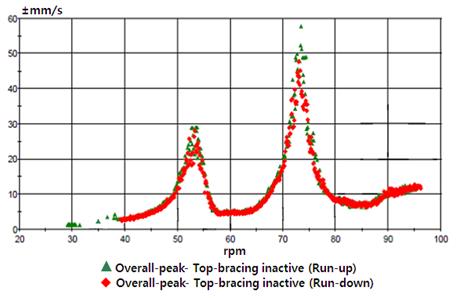

Figure 5 및 Figure 6은 case I의 경우로 엔진을 선체의 이중저에 설치하고 엔진의 횡방향 기진력이 선체에 직접 전달되지 않는 조건 즉 유압식 톱 브레이싱이 작동되지 않을 때 엔진상부의 끝단부에서 측정한 진동측정 결과이다. 이들 그림을 검토하여 보면 엔진회전수 53rpm 부근에서는 축계 비틀림진동에 의한 공진특성이 나타나고 있고, 73rpm 부근에서는 H-모드 본체진동 공진특성이 나타나고 있다. 이 진동진폭 값은 엔진 제조사의 권장치인 40mm/s를 상회하고 있다[8].

이러한 측정 결과를 토대로 H-모드의 공진특성을 MCR보다 상향으로 이동시키기 위한 방법으로 톱 브레이싱을 엔진과 선체 사이에 설치하여 고유진동수 상승효과를 검토하였다. 본 선박의 경우 선박을 건조 할 당시에는 마찰식 톱 브레이싱을 설치하였으나, 엔진의 주 사용 구간에서 엔진 본체진동 및 선체진동이 심하여 Figure 3에 보이는 바와 같이 마찰식보다 더 큰 강성을 갖는 유압식 톱 브레이싱을 동일 위치에 2개 설치하였다.

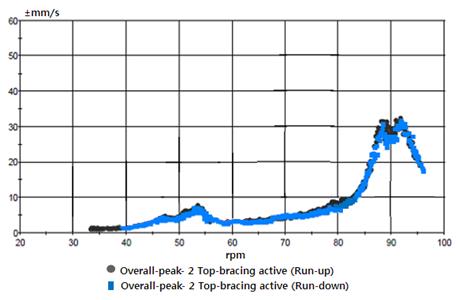

case II에 대한 측정 결과를 Figure7 및 Figure8에 보인다. 이들 그림을 검토하여 보면 톱 브레이싱이 적용되지 않았을 경우 또는 본 논문에서는 언급하지는 않았지만 마찰식이 적용된 경우보다 H-모드의 공진회전수가 상승하였다. 상기의 진동측정 결과로부터 일정 회전수 이상에서는 1차 챔버내의 유압이 상승하여 릴리프 밸브의 설정된 압력보다 큰 힘이 가해짐으로써 1차 챔버와 2차 챔버 사이의 릴리프 밸브가 개방되고 이에 따른톱 브레이싱 내부의 에어챔버가 힘을 흡수하여 진동 수치가 감소되는 톱 브레이싱 특성을 알 수 있었다. 그러나 실선에 적용된 톱 브레이싱의 유압특성으로 인해 H-모드의 공진회전수는 88rpm 부근으로 상승하고 MCR 근처에 존재하게 되므로 도리어 엔진의 상용회전수 근방에서 진동이 증가하게 되었다.

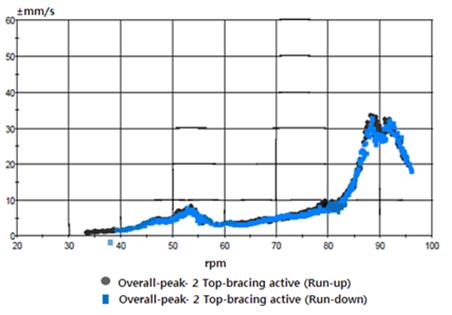

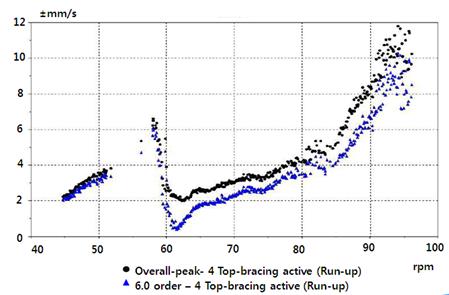

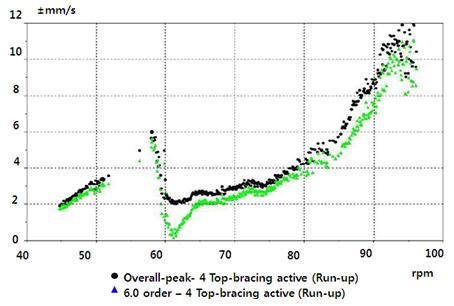

따라서 엔진 본체에 대한 H-모드의 진동특성과 톱 브레이싱의 강성 및 댐핑 특성을 확인하기 위하여 case III와 같이 유압식 톱 브레이싱을 case II와 동일방향으로 2개 더 추가하여 설치하였다. 이 경우에 대한 진동 측정 결과를 Figure 10 및 Figure 11에 보인다. 이 그림들을 검토하여 보면 추가로 설치된 유압식 톱 브레이싱에 의해 댐핑 특성은 더욱 증가하여 진동 수치는 상당히 감소하였으나, H-모드 공진회전수는 92rpm으로 톱 브레이싱을 2개만 설치한 case II보다 4rpm 정도만 증가하였다. 이는 오히려 H-모드의 공진회전수가 MCR에 더욱 근접하여 바람직하지 않은 결과를 주고 있음을 알 수 있다.

이들 결과로부터 엔진과 선체 사이에 추가로 톱 브레이싱을 설치하면 톱 브레이싱의 댐핑의 증가로 진동진폭은 감소하나, H-모드의 공진회전수는 그렇게 상승하지 않으므로 본체진동 제어시 이를 고려하여 설계할 필요가 있다.

또한 최근의 엔진 개발은 연료소비율을 줄이기 위해 초 장행정화하고, 이로 인해 엔진 본체의 횡방향 강성은 더욱 저하하는 경향으로 가고 있다. 선박의 건조 경향도 다양한 이유로 선체의 강성이 저하하고 있다. 따라서 엔진 본체의 H-모드 공진회전수를 MCR보다 상향으로 이동시키기 위해 다수의 탑 브레이싱을 설치하는 것은 기관실 배치상 현실적으로 어려운 경우가 많을 것으로 생각된다.

4. 엔진 본체 진동제어 대책

4.1 고유진동수 제어

일반적으로 엔진 본체진동을 제어하는 방법 중 하나로 톱 브레이싱을 적용하여 엔진 본체의 주 공진회전수를 MCR보다 상향으로 조정한다. 하지만, 최근에는 연료 소모량 절감을 위해 연속최대회전수를 낮추고, 초 장행정 엔진을 적용함에 따라 엔진 본체의 횡방향 강성이 저하하여 톱 브레이싱을 설치하여도 엔진 본체의 고유진동수를 MCR보다 높게 상승시키기가 쉽지 않다.

이러한 현상은 과거에는 일부 선박에만 나타났으나 최근 들어 선체 경량화 및 연료 소모량 절감의 추세에 따라 자주 발생하고 있다. 이에 따라 본 선박에 설치된 톱 브레이싱의 작동을 엔진 및 선체의 공진특성에 적합하게 작동시키는 준-능동제어(Semi-active control)를 적용하면 효율적으로 엔진의 본체진동을 제어할 수 있을 것으로 생각된다.

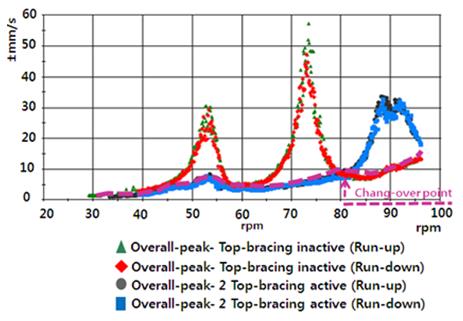

준-능동제어란 Figure 11에서와 같이 톱 브레이싱을 엔진 회전수 83rpm 이하에서는 작동하도록 하여 공진을 피하고, 83rpm이상에서는 유압을 배출하여 작동을 중지시켜 공진을 피하도록 하는 것을 의미한다. 이렇게 하면 엔진의 사용회전수 전반에 걸쳐 엔진 본체진동을 효율적으로 제어할 수 있다.

톱 브레이싱을 작동하고, 정지하는 회전수는 선박의 시운전시 엔진의 본체진동의 특성을 측정하고 분석하여 정하면 된다. 이를 위해서는 별도의 전기 회로도를 설치하여 엔진 회전수 감지 센서로부터 신호를 받고 설정 회전수 이상에서 유압식 톱 브레이싱의 동작을 자동 제어하도록 함으로써 엔진 본체 및 선체 진동을 효과적으로 제어할 수 있을 것으로 판단된다.

4.2 엔진 기진력 제어

엔진 본체진동을 제어하는 방법으로써 톱 브레이싱을 이용하여 엔진 본체의 고유진동수를 증가시키는 방법 외에도 엔진 본체에 역기진력을 주는 밸런서를 설치하여 제어하기도 한다.

H-모드 진동이 문제가 되는 경우에는 엔진 중앙 상부에 역 위상 기진력을 주는 밸런서를, X-모드 진동이 문제가 되는 경우에는 엔진 앞과 뒤에 역 위상 기진력을 주는 밸런서를 설치하여 엔진의 상용회전수 전 구간에서 엔진 본체진동을 제어한다.

5. 결 론

본 논문에서는 유압식 톱 브레이싱이 적용된 엔진의 본체 진동문제를 실험을 통해서 그 특성을 분석하고 엔진 본체진동을 제어하기 위한 보다 효과적인 방안에 대해서 제시하였다.

1) 엔진의 초장행정 및 선체의 경량화로 엔진 본체의 횡방향 강성과 이를 지지하는 이중저 구조의 강성이 저하되어 기존의 마찰식 톱 브레이싱으로는 엔진 본체의 고유진동수를 MCR보다 높게 조정하는 것이 곤란한 경우가 많다.

2) 유압식 톱 브레이싱을 설치하여 엔진 본체의 진동특성을 제어하는 경우 비록 진동 값이 엔진 제조자의 권장치인 40mm/s 이하로 감소하여 엔진 본체진동을 만족할지라도 톱 브레이싱 내부의 댐핑 특성에 의해 오히려 H-모드 공진회전수는 낮아져 MCR근처에 존재할 수도 있다.

이때 제조자의 권장치보다 톱 브레이싱의 수를 증가시켜 설치하여도 엔진 본체진동의 고유진동수 상승효과는 미비하였다.

3) 1항 및 2항에서의 단점을 보완하기 위하여 본 논문에서는 유압식 톱 브레이싱에 준-능동 제어시스템을 적용하여 엔진의 전 운전영역에서 본체진동의 효율적 제어가 가능함을 확인하였으며, 추후 이의 실용화 방안에 대한 검토가 요망된다.

Acknowledgments

본 논문은 한국해양과학기술원의 “진동수주형 파력발전 실용화 기술개발”의 위탁연구과제로 수행한 연구 결과입니다.

References

- Korean Register (KR), Control of ship vibration and Noise, (2014 ), (in Korean).

- H. J. Jeon, and U. K. Kim, Machine Dynamics, Hyo-sung, (2012 ), (in Korean).

- D. C. Lee, A Study on the Vibration Control of the Engine Body and Shafting System for a Large Scale Diesel Engine, Ph.D. Dissertation, Department of Mechanical Engineering, Korea Maritime University, Korea, (1995 ), (in Korean).

-

J. M. Choung, and D. K. Min, “A study on effective arrangement of main engine top-bracing”, Journal of the society of naval architects of korea, 48(4), p289-298, (in Korean).

[https://doi.org/10.3744/SNAK.2011.48.4.289]

- Y. G. Kim, J. S. Moon, J. H. Kim, J. W. Oh, and U. K. Kim, “A study on the characteristics of hydraulic type of top bracing for the vibration control of engine body for a large scale diesel engine”, Proceeding of the KOSME Spring annual meeting, 314, (2013 ), (in Korean).

- Green & Clean Technology Co., Ltd, Main Engine Hydraulic Top Bracing, Service Manual,, (2002).

- Green & Clean Technology Co., Ltd, Main Engine or Propeller Induced Vibration Problems, Seminar Document, (2009).

- Wärtsilä Switzerland Ltd, 2-Stroke Vibration Seminar, Seminar Document, (2009).