An analysis on the characteristics of regasification system for LNG-FSRU depending on the changes in performance with vaporization and temperature of the heat source

In this study, according to increase of thermoelectric power plants that use LNG, LNG-FSRU(Floating- Storage and Regasification Unit) appeared and it is installed on the Topside in order to deliver in a gaseous state to consumers who are in the shore. This study about the study on the characteristics analysis of the system depending on changes in performance with the vaporization and temperature of the heat source.

For the characteristics analysis of the system, we devided vaporization method into Ethylene glycol water vaporization method and sea water as a heat source. Then the system that can vaporize 200ton per hour of LNG of –157.9℃ and 10,400kPa was configured, and according to the temperature of supplied sea water, required minimum flow rate value was calculated. Also in case of using Ethylene glycol Water as a vaporization method, providing for regional and seasonal factors such as decrease of temperature of water. The system is configured by adding a steam boiler of 174.5℃ , 775kPa as heat source. The generation amount of the steam required according to the performance of the vaporizer compared to the water temperature changes in the steam boiler and the amount of required evaporative performance due to changes in the quantity of steam and Ethylene glycol Water was confirmed.

초록

본 연구에서는 최근 LNG를 사용하는 화력발전소가 증가함에 따라 등장한 LNG-FSRU (Floating Storage Regasification Unit)에서 LNG를 육상에 있는 소비자에게 기체 상태로 전달하기 위해 Topside에 설치된 재기화 시스템의 열원온도 및 기화성능의 변동에 따른 시스템의 특성분석에 관한 연구이다.

시스템 특성분석을 위하여 LNG가 재기화 할 때 필요한 열원으로써 해수를 사용하는 기화방식과 에틸렌글리콜을 사용하는 기화방식으로 나누어 –157.9℃, 10,400kPa의 LNG를 시간당 200ton 기화시키는 시스템을 구성하였고, 이때 공급되는 해수온도에 따라 필요한 해수의 최소유량 값을 구하였다. 그리고 에틸렌글리콜을 사용하는 기화방식에서는 지역 및 계절 등의 요인으로 인해 해수온도가 낮아질 경우를 대비하여 174.5℃, 775kPa의 보일러 스팀을 추가열원으로 설치된 시스템을 구성하고, 필요한 스팀의 생성량을 기화성능에 따라 비교분석함으로써 해수온도 변화에 따라 요구되는 보일러 스팀의 양과 기화성능의 변화에 따른 해수 및 에틸렌글리콜 그리고 스팀의 양을 구하였다.

Keywords:

LNG, LNG-FSRU, Vaporizer, Ethylene glycol, 액화천연가스, 해상 LNG인수기지, 기화기, 에틸렌글리콜1. 서 론

최근 일본 후쿠시마 원전 폭발 사건으로 인해 거주 지역 주변 혐오시설 및 위험시설 건설을 반대하는 NIMBY (Not In My Back Yard) 현상이 심해지고 있다. 그로 인해 각 종 위험시설물들은 용지 선정이 힘들어지게 되었고 환경문제와 안전문제 등의 이유로 해양으로의 이동이 불가피해지는 추세이다. 특히 원자력발전을 대체할 만한 전력원으로 천연가스가 대두되고 있다[2]. 이와 같은 문제를 해결하기 위해 LNG 해상 부유식 인수터미널인 LNG–FSRU (Liquefied Natural Gas- Floating Storage Regasification Unit)가 등장하였다.

LNG-FSRU는 천연가스 재기화 시설물을 육상에서 떨어진 해양에 설립되기 때문에 육상터미널에 비해 항구 시설 및 부지, 그리고 환경, 안전에 대한 인프라가 필요 없고 경제적이라는 잇점들을 갖고 있다[3].

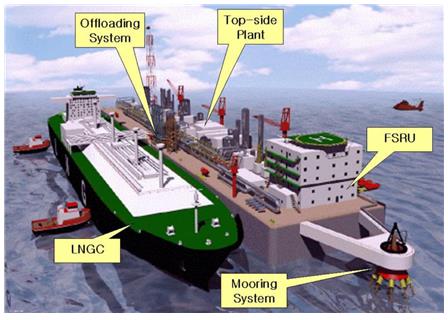

Figure 1은 바다에 반영구적으로 계류되어 있는 LNG-FSRU의 개념도를 보여준다. 가스전이나 LNG-FPSO을 통해 천연가스를 생산하여 극저온상태로 액화시킨 후 LNG 운반선으로 전달해 주면, 운반선은 LNG를 LNG- FSRU로 수송해주게 된다. 그렇게 인수받아 저장된 LNG를 육지에 있는 소비자에게 공급해주기 위해서는 요구되는 온도와 압력으로 기체화 시켜주게 되는데, 이때 필요한 설비를 재기화 시스템이라고 한다[4].

시스템 해석을 위해 해수를 직접 사용해 기화하는 방식과 중간열매체인 에틸렌글리콜을 사용하여 기화하는방식을 산업분야의 공정설계 프로그램으로 널리 사용되고 있는 AspenTech사의 HYSYS V8.0을 이용하여 시뮬레이션하였다. 여러 가지 탄화수소 화합물로 이루어진 천연가스의 상평형을 계산하기 위하여 기존의 기체방정식 중 비교적 정확성이 높고 각 성분 간의 상호작용에 대한 관계가 포함되어 있는 Peng-Robinson식을 사용하였다.

본 연구에서는 LNG-FSRU의 기화기 성능과 천연가스 온도를 기준으로 하여 각 Stream 및 열교환기의 온도, 압력, 유량 등의 운전조건을 입력하여 해수직접기화방식과 에틸렌글리콜을 통해 기화하는 방식에 대한 시스템을 구성하면서 공급되는 해수온도에 따라 필요한 해수의 최소유량 산정 및 시스템 특성을 분석하였다.

2. LNG-FSRU 재기화 시스템

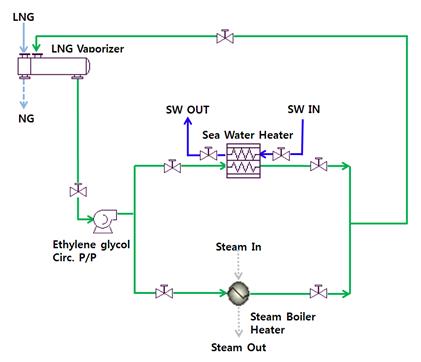

Figure 2는 LNG 기체화에 필요한 재기화 시스템의 일례로 에틸렌글리콜을 사용한 재기화 시스템의 도식도를 나타낸다. 에틸렌글리콜의 온도를 유지하기 위해서해수와 스팀보일러의 열원을 추가로 사용하였고 평소에는 해수만으로 에틸렌글리콜의 온도를 유지하다가 지역 및 계절 등의 요인으로 인한 해수온도의 하강 시 스팀보일러에서 나오는 스팀을 동시에 사용하여 LNG를 재기화 시키는 방식을 나타낸다. 본 연구에서는 실제 육지의 소비자에게 공급되기 위해 필요한 천연가스의 온도 및 압력, 유량 등을 계산하여, 공정에 사용되는 에너지의 Heat balance 계산 및 펌프와 열교환기 등에 필요한 에너지와 용량 선정에 활용하였다[3].

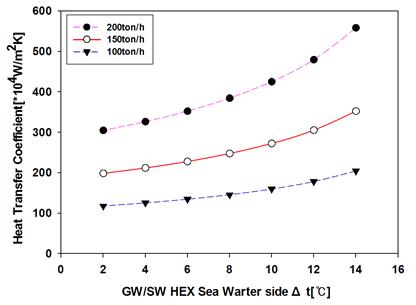

열교환기의 경우 모두 Shell&Tube Type (TEMA Type: BEM)을 적용하였으며, 본 연구에서는 열교환기로 공급되는 해수의 입출구 온도차 및 기화기로 공급되는 LNG의 양을 조정하며, 그에 따라 요구되는 열교환기의 용량 및 기타 특성 등의 종속변수 값을 분석하고자 하였다.

–157.9℃, 10,400kPa의 LNG를 시간당 200ton 기화할 수 있는 재기화 시스템을 구성하였으며, Table 1은 시스템 특성분석에 사용된 LNG 및 가열매체의 조성성분을 나타낸다. Table 2는 시간당 200ton의 LNG를 기화시킬 수 있는 재기화 시스템을 구성하기 위한 초기조건을 보인다.

2.1 해수 직접기화방식의 구성(Case 1)

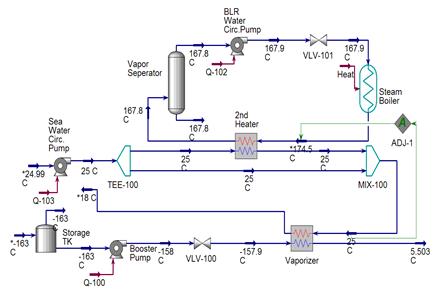

Figure 3 은 중간 열매체를 사용하는 IFV (Intermediate Fluid Vaporizer) 기화방식 중 해수를 가열매체로 적용한 open loop형 기화방식이다. LNG가 Vaporizer를 통과하면서 해수로부터 열을 흡수하여 상온의 천연가스가 되어 육상 가스사용처로 공급되고, 열교환을 마친 해수는 선외로 배출되게 된다. 그리고 해수온도 하강에 대비하여 스팀보일러의 스팀을 추가 열원으로 사용했다. 해수만을 이용한 기화방식은 기화기(열교환기)의 열전도관 내부를 흐르는 LNG와 열전도관 외부를 흐르는 해수와의 사이에서 열 교환하여 LNG를 기체화 시키는 방법으로 열원으로 해수만을 사용하기 때문에 주로 펌프의 동력만 필요하여 운전비가 낮고 관외 열전달률이 크며, 설계 시 비교적 간단하게 시스템 구축이 가능하다. 하지만 해수온도는 계절에 따라 변하므로 4계절 동안 해수온도가 거의 변화가 없는 적도 지방에 유리한 방식이다[3].

–157.9℃, 10,400kPa의 LNG를 5.5℃의 천연가스로 기화시키기 위해서 25℃의 해수를 시간당 4,438ton의 유량으로 공급되도록 open loop를 구성하였다. 그리고 해수온도의 하강에 대비하여 174.5℃의 보일러 스팀을 추가열원으로 사용하여 closed loop를 갖춘 재기화 시스템을 설계하였다.

2.2 에틸렌글리콜을 사용한 기화방식의 구성(Case 2)

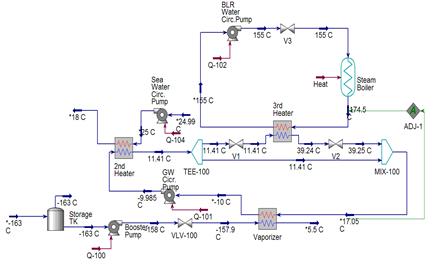

Figure 4는 Figure 3과 동일한 IFV기화방식 중 중간 열매체로 에틸렌글리콜을 적용한 closed loop기화방식이다. LNG가 Vaporizer를 통과하면서 중간 열매체로부터 열을 흡수하여 상온의 천연가스가 되어 천연가스를 생성하는 방식은 open loop와 동일하지만 열교환을 마친 에틸렌글리콜은 선외로 배출되지 않고, 2차열원인 해수와 보일러스팀에 의하여 다시 LNG와 열교환하기 전의 초기온도로 유지되면서 순환하게 되는 방식이다.

중간 열매체인 에틸렌글리콜을 사용한 기화방식의경우 해수를 사용하는 open loop 기화방식에 비해 시스템의 구성이 다소 복잡해질 수 있으나, 날씨 및 지역에 상관없이 적용할 수 있는 장점을 갖고 있다.

Case 1의 기화방식의 조건과 동일하게 –157.9℃, 10,400kPa의 LNG를 5.5℃의 천연가스로 기화시키기 위하여 17.05℃, 250kPa의 에틸렌글리콜이 시간당 1,582ton 공급되도록 closed loop를 구성하고, 에틸렌글리콜의 온도를 유지해주기 위해서 해수와 보일러 스팀을 추가열원으로 사용함으로써 공급되는 해수온도 및 기화성능에 따라 필요한 해수와 스팀의 최소 유량을 찾고자 하였다.

3. 결과 및 고찰

3.1 해수온도에 따른 특성분석

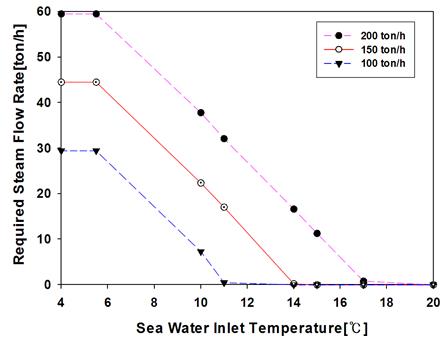

Case 2의 기화방식에서 공급되는 해수의 온도가 하강함에 따라 보일러의 스팀이 추가열원으로 필요할 때, 해수 온도별 필요한 스팀의 양을 기화성능에 따라 비교분석하였다. Table 3은 LNG 기화성능을 시간당 200ton, 해수유량을 시간당 3,500ton으로 설정하였을 때 해수온도 하강에 따른 해수 입·출구 온도차 및 그에 따라 요구되는 스팀의 양을 나타내었다. Figure 5에서 보이는 바와 같이 시간당 200ton의 LNG를 기화하는 경우 해수온도가 17.05℃까지는 해수만으로 시간당 200ton의 LNG를 5.5℃의 천연가스로 기화가 가능했지만, 해수온도가 더 낮아지게 되면 보일러 스팀이 추가열원으로 필요했으며, 5.5℃ 이하가 되면 해수는 더 이상 열매체로서의 기능을 상실하여 스팀으로만 에틸렌글리콜의 온도를 유지해주기 위해서는 시간당 59.57ton의 스팀양이 필요했다.

동일한 조건으로 LNG의 기화성능을 시간당 각각 150ton, 100ton으로 조정해본 결과 150ton의 경우 14.2℃ 이상의 해수온도에서는 해수만으로 LNG 기화가 가능하였고 온도가 점차 낮아져 스팀으로만 에틸렌글리콜의 온도를 유지할 경우에 시간당 44.51ton의 스팀이 필요했다.

시간당 100ton의 LNG를 기화할 경우 11.3℃ 까지는 추가열원 없이 해수만으로도 기화가 가능했고, 스팀으로만 에틸렌글리콜의 온도를 유지할 경우에 시간당 29.44ton의 스팀이 필요함을 확인하였다.

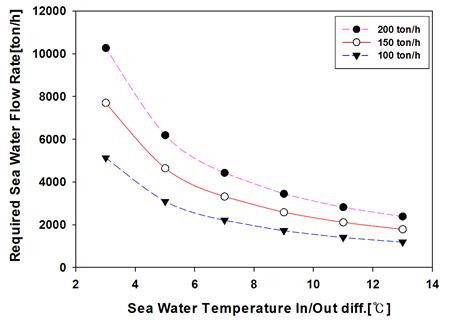

Case 1과 Case 2의 기화방식에서 LNG와 해수의 열교환시 해수의 입·출구 온도차에 따라 요구되는 해수의 최소유량을 구하였다.

특성분석을 위해 LNG의 온도와 압력, 유량의 입구조건을 –157.9℃, 10,400kPa, 200 ton/h, 출구조건을 5.5℃, 10,000kPa으로 고정하였다. 그리고 해수의 입구온도를 25℃로 설정한 후 출구의 온도를 조정하면서 온도차에 따라 요구되는 해수의 최소유량을 확인하였다.

Figure 6은 해수의 입·출구 온도차에 따라 필요한 최소 해수유량의 추이를 기화성능에 따라 비교하여 나타내었다.

시간당 200ton의 기화성능을 갖춘 기화기의 경우 해수의 온도차가 13℃인 경우 2,395ton/h의 해수유량이 필요했고, 150ton, 100ton의 기화성능의 경우 각각 시간당 1,796ton, 1,197ton의 해수가 필요했다.

Figure 7은 해수의 입·출구 온도차에 따라 해수에서 에틸렌글리콜로 전달되는 열량을 나타낸다. 온도차가 클수록 에틸렌글리콜로 더 많은 열량을 전달해 줄 수 있기 때문에 공급되는 해수온도가 동일하다고 가정하였을 때 더 적은 해수의 유량으로도 에틸렌글리콜의 온도를 유지할 수 있음을 확인했다.

Table 4는 기화성능이 시간당 200ton일 때, Case 1과 Case 2에 요구되는 해수 최소 유량을 나타낸다.

Case 2의 결과를 확인하기 위해 에틸렌글리콜의 압력과 온도, 유량을 고정하였으며, Case 1과 Case 2의 해수유량 차이를 비교해본 결과 해수를 사용하는 기화방식이 에틸렌글리콜을 사용하는 기화방식 보다시간당 최대 22ton, 최소 6ton의 해수유량이 더 요구되었다.

시간당 200ton의 LNG를 기화성능을 갖춘 재기화 시스템에서 기화능력을 시간당 100ton에서 400ton까지 조정했을 때 필요한 해수와 에틸렌글리콜, 그리고 200ton의 기화성능을 초과하게 될 경우 필요한 보일러 스팀의 양을 구하였다.

3.3 기화능력에 따른 특성분석

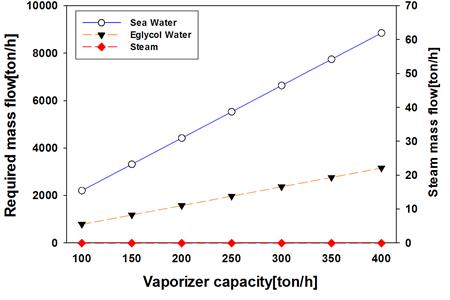

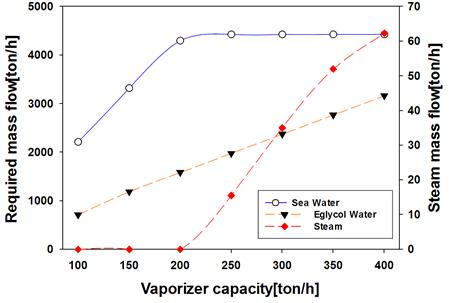

Figure 8은 해수유량이 기화성능 200ton/h에 맞도록 4,428 ton/h으로 고정되어 있을 때 필요한 에틸렌글리콜과 보일러 스팀의 유량을 나타낸다. 에틸렌글리콜의 온도와 압력을 고정하였기 때문에 LNG 100ton/h 기화 시 790.9ton/h의 유량이 필요했고, 기화성능이 높아질수록 유량은 일정하게 증가되어, 400ton/h의 LNG 기화 시 3,164ton/h의 유량이 필요했다.

200ton/h의 기화성능에 맞추어 해수유량을 고정하였기 때문에 200ton/h 초과 시 더 이상 유량이 증가하지 않았고, 에틸렌글리콜의 온도를 유지하기 위해 보일러 스팀의 양이 증가하기 시작하였다. 250ton/h의 기화성능을 유지하기 위해 시간당 15.53ton의 스팀이 필요했고, 400ton/h의 기화성능 시 시간당 62.3ton의 보일러 스팀이 필요함을 확인했다.

Variation of the required mass flow rate and steam quantity for sea water, Eglycol, steam (sea water mass flow=constant)

Figure 9는 Case 2에서 해수의 유량을 고정하지 않았을 경우 기화성능을 시간당 100ton부터 400ton까지 조정하였을 때 필요한 해수 및 에틸렌글리콜, 스팀 보일러의 유량을 나타낸다. 기화성능이 시간당 200ton 이하일 경우는 해수유량을 고정한 값과 동일한 유량을 얻을 수 있었고 기화성능이 200ton을 초과하게 되어도 스팀은 필요하지 않았고, 해수유량이 증가하여 에틸렌글리콜의 온도를 유지해주었다. 기화성능이 시간당 250ton일 경우 시간당 5,535ton의 해수유량이 필요했고, 기화성능이 400ton까지 높아지면 8,855ton/h의 해수유량이 요구됨을 확인함으로써 기화성능에 따라 필요한 해수유량을 산출하였다.

4. 결 론

본 연구는 LNG-FSRU용 재기화 시스템에서 사용되는 기화방식 중 해수만을 사용한 해수직접기화방식과 에틸렌글리콜을 사용한 기화방식을 통해 기화기 성능을 시간당 200ton, 150ton, 100ton으로 조정하면서 공급되는 해수온도의 변동에 따른 시스템의 특성을 분석하여 LNG 기화성능에 따라 보일러 스팀의 필요한 시점 및 스팀의 양을 산출할 수 있었고, 다음의 결과를 얻을 수 있었다.

1) 25℃의 해수를 직접 사용해 기화하는 경우 시간당 200ton의 LNG를 재기화 시키기 위해 4,438ton/h의 해수유량이 필요하였고, 에틸렌글리콜 사용해 기화하는 경우 공급되는 해수의 온도가 17.05℃ 이상에서 시간당 4,428ton의 해수유량이 필요했다.

2) 기화성능을 시간당 200ton에서 150ton, 100ton으로 조정했을 때 공급되는 해수온도가 기화성능에 따라 각각 17.05℃, 14.2℃, 11.3℃의 온도에서는 해수만으로도 기화가 가능하였고, 더 낮아지게 되면 보일러 스팀이 추가열원으로 필요했다. 5.5℃이하에서는 스팀만이 에틸렌글리콜의 가열매체로 사용되어 시간당 59.51ton, 44.51ton, 29.44ton의 보일러 스팀의 양이 필요했다.

3) 시간당 200ton의 LNG 기화가 가능하도록 해수유량을 고정하게 되면, 기화성능이 200ton/h 초과 시 스팀보일러가 추가열원으로 필요하기 시작했고, LNG를 시간당 400ton 기화하기 위해서는 62.3ton/h의 보일러 스팀의 양이 필요했다. 해수유량의 조정이 가능한 경우 해수유량만으로도 LNG기화가 가능하였고, 기화성능이 시간당 400ton일 때 시간당 8,855ton의 해수와 3,164ton의 에틸렌글리콜의 유량이 필요했다.

향후 조선소의 실제 실험결과 등의 관련 자료를 확보하고, 이를 바탕으로 시스템 설계 결과와 비교분석한 후속 연구를 계속해서 수행해 나갈 예정이다.

References

- S. D. Oh, Correspondent, Construction Technology News, http://www.ctman.kr/paper/newsno=3701 Accessed January 12, (2014).

- S. J. Lee, “Optimal design of LNG FSRU under fluctuation in temperature of heat source”, Graduate school of Korea Advanced Institute of Science and Technology (KAIST), Korea, (2005), (in Korean).

- J. I. Lee, W. J. Choi, G. R. Im, and T. S. Jeong, “A development of 270k cbm LNG FSRU OTS (Operator Traning System)”, Proceedings of the Annual Autumn Meeting, The Society of Naval Architects of Korea (SANK), 2011(11), p263-267, (2011).

- D. S. Lee, “A developing tendency of liquefied natural gas carriers”, Journal of the Korean Society of Marine Environment & Safety, 15(13), p269-274, (2009).

- C. H. Bae, C. S. Kim, S. H. Park, and S. H. Hong, “Development of high pressure LNG vaporizer of LNG-FSRU”, Journal of the Korean society of Marine Engineering, 2010(4), p243-247, (2010).

- Y. S. Sohn, S. S. Kim, D. H. Kim, and I. S. Yoon, “Design development of LNG FSRU regasification plant”, Journal of the Society of Naval Architects of Korea, 2011(6), p1382, (2011).

- N. S. Jeong, S. K. Jung, and I. I. Kim, “Improvement of thermal efficiency for LNG-FSRU type combined cycle power plant”, Journal of the Korean Society of Mechanical Engineers, 2012(11), p1701-1706, (2012).

- A. S. Dave, J. M. Lee, Y. K. Yeo, S. C. Lee, and S. Y. Moon, Process Desing using HYSYS, A-Jin Publisher, (2008), (in Korean).