A study on heat transfer and pressure drop characteristics of plain fin-tube heat exchanger using CFD analysis

The fin-tube heat exchanger being used for industrial boiler, radiator, refrigerator has been conducted in various studies to improve it’s performance. In this study, the characteristics of heat transfer and pressure drop was theoretically analyzed according to longitudinal pitch, location of vortex generator, bump phase and number of the tube surface about the plain fin-tube heat exchanger. The boundary condition for the CFD (Computational Fluid Dynamics) analysis applied with the SST (Shear Stress Transport) turbulence model assumed as the tube surface temperature of 333 K, the inlet air temperature of 423-438 K and the inlet air velocity of 1.5~2.1 m/s. The analysis results indicated that the heat transfer coefficient is not affected highly by the longitudinal pitch, and the heat transfer characteristics was more favorable when the vortex generator was located in front of the tube. Also the bump phase of the tube surface indicated that circle type was more appropriate than serrated type and triangle type in the characteristics of heat transfer and pressure drop, and the sixteen’s bump phase of circle type was most favorable.

초록

핀-튜브 열교환기는 산업용 보일러, 라디에이터, 냉동기 등에 많이 사용되고 있어 열교환기의 성능향상을 위한 다양한 연구가 진행되고 있다. 본 연구에서는 Plain형 핀-튜브 열교환기에 대해 가로피치, 와류발생기위치, 튜브표면의 돌기형상 및 돌기개수 등의 변화에 따른 열전달 및 압력강하 특성을 이론적으로 해석하였다. CFD 해석시 경계조건으로는 SST 난류모델을 적용하였으며, 튜브표면의 온도는 333 K이고, 입구측 공기의 온도와 속도는 423~438 K, 1.5~2.1 m/s로 가정하였다. 해석결과로는 열전달계수는 가로피치에 대한 영향은 큰 차이가 없으며, 열전달특성은 와류발생기 설치가 튜브 전방부에 위치할수록 양호한 것으로 나타났다. 또한 튜브표면의 돌기형상은 열전달 및 압력강하 특성에서 원형이 톱니형과 삼각형보다 적절하였으며, 16개 원형 돌기형상이 가장 양호하였다.

Keywords:

CFD, Plain Fin-Tube Heat Exchanger, Heat Transfer, Vortex Generator, SST Transport Turbulent Model, 전산유체역학, Plain형 열교환기, 열전달, 와류발생기, SST 난류모델기호설명

Cp: 정압비열 [kJ/kg·K]

D: 관직경 [mm]

h: 평균열전달계수 [W/m2·K]

SL: 가로피치 [mm]

T: 온도 [K]

um: 평균유속 [m/s]

∆P: 압력강하 [Pa]

ρ: 밀도 [kg/m3]

μ: 점성계수 [kg/m·s]

1. 서 론

최근 산업의 발달로 인해 에너지 수요가 크게 늘어나고 있어 에너지자원의 고갈 및 환경문제가 대두되고 있다. 이에 따라 열교환기의 열효율과 전열성능을 향상시키기 위해서 열교환기의 최적설계가 필요시 되고 있다. 핀-튜브 열교환기는 원형 관군형태로 많은 산업분야에 응용되고 있으며, 특히 Plain형 핀-튜브 열교환기는 산업용 보일러, 자동차용 라디에이터, 냉동장치 등에 많이 사용되고 있어 열교환기의 성능향상을 위한 다양한 연구가 진행되고 있다. 이와 같은 열교환기에서 열전달성능을 결정하는 총열저항은 전열관측 열저항과 공기측 열저항 그리고 핀-튜브 접촉부 열저항으로 구분할 수 있다. 그 중에서 열교환기에 있어 전체 열저항의 75~80%를 차지하는 공기측 전열성능의 연구가 더욱 중요하다고 할 수 있고, 많은 연구자들은 공기측 열저항을 줄이기 위해서 열교환기의 구조개선에 따른 최적설계에 큰 관심을 갖고 있다. 지금까지 자동차용 열교환기 또는 콤팩트 열교환기 등에 대한 연구가 주로 수행되었으며, 폐열회수용 열교환기에 관련된 연구결과는 상대적으로 많지 않아 대부분 선진국에서 개발한 핀-튜브 형상을 적용하여 사용하고 있다.

핀-튜브 열교환기에 대한 연구동향으로서 Lee와 Yun[1]은 핀-튜브 열교환기에 관하여 기하학적인 인자와 물리적인 인자로 크게 나누어 핀의 형상과 단위 길이당 핀수를 변화시켜 열교환기의 성능향상에 관한 연구를 수행하였으며, Yun et al.[2]은 핀-튜브 열교환기에 사용되는 핀의 종류에 따른 해석을 통하여 성능향상을 위한 핀 형상개발에 관한 수치해석모델을 제안하였다. Kang[3]은 열교환기 판형 핀 해석을 위한 이론적 검토를 수행하였으며, Lee et al.[4][5]는 열교환기에 적용될 새로운 핀의 형상개발을 위하여 실험 및 수치해석적 연구를 수행하였다. Kim et al.[6][7]은 Plain형 핀-튜브 열교환기의 열전달과 마찰의 상관관계 및 압력강하 특성에 관한 연구를 수행하였고, Chang et al.[8]은 와류발생기를 부착한 Plate fin-oval tube 열교환기의 성능에 관한 연구를 수행하였다. 그리고 Jin et al.[9]는 평판핀-원형관 열교환기에서의 열전달 및 압력손실 특성에 관한 연구 등이 수행되어 핀-튜브 열교환기의 열전달성능을 향상시키고자 하고 있다.

본 연구에서는 Maeng et al.[10]이 고찰한 핀-튜브 열교환기의 열전달특성을 비교하기 위해 수치해석적으로 검증하였고, 이를 토대로 가로피치, 와류발생기의 설치위치, 튜브표면의 돌기형상 및 돌기개수 등의 여러 인자를 변화시켜 Plain형 핀-튜브 열교환기의 열전달 및 압력강하 특성을 고찰하여 최적설계에 대한 방안을 제시하고자 한다.

2. 이론해석

2.1 해석모델

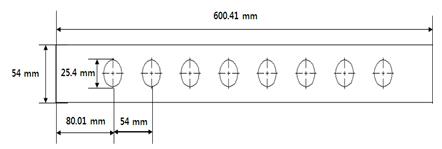

Figure 1은 본 연구에 사용된 핀-튜브 열교환기의 해석모델에 대한 개략도를 나타내고 있다. 여기서 관의 직경은 25.4 mm이고, 세로피치 ST는 54 mm이며, 가로피치 SL은 54 mm이다.

계산영역은 유동방향으로 8열의 관을 포함하여 관군의 상류(제1열관 중심으로부터 80.01 mm) 및 충분한 길이의 하류(제1열과 중심으로부터 406.4 mm)를 포함하였으며, 세로방향 배열의 1피치를 포함하는 공간으로 하였으며, 전체적으로 계산영역의 크기는 600.41×54×4.14(L×H×W)이다.

2.2. 지배방정식

본 연구에서는 plain형 핀-튜브 열교환기의 수치모사에 사용된 모델은 3차원 형상으로 열교환기내의 가스유동과 튜브 내 저온수(cold water)의 유동에 의해 핀-튜브 사이로 서로 열전달이 발생한다. 이때의 유체 및 에너지 이동현상의 해석에 필요한 방정식은 질량, 운동량 및 에너지 보존법칙을 유체 내의 미소체적에 적용하여 얻어진 비선형 편미분방정식을 적용한다. 여기서 열교환기에 사용되는 유체는 비압축성 유체이고, 정상상태로 가정할 경우 다음과 같은 식으로 표현된다.

2.3. 난류모델

점성계수를 구하기 위해서는 난류유동을 도입할 필요가 있는데, 본 연구에서는 Maeng et al.[10]이 수행한 연구의 실험값과 비교분석을 통해 여러 난류모델 중 유동의 박리와 경계층 해석에 안정적인 SST(Shear Stress Transport) 난류모델[11][12]을 사용하였고, 지배방정식은 다음과 같다.

위의 방정식에서 κ는 난류운동에너지를 나타내며, ω는 난류운동에너지의 소산율이다. Gs는 평균 속도구배에 의한 난류운동에너지의 생성을 나타내며, Gt는 부력에 의한 난류운동에너지의 생성을 나타낸다. 또한 β는 체적팽창계수이고, Ω는 평균 소용돌이의 규모를 나타내며, σκ와 σω은 κ와 ω에 대한 난류 프란틀수(Turbulent Prandtl number)이다.

3. 수치해석

3.1 수치해석

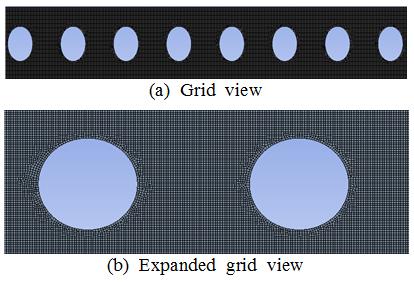

본 연구에서는 ANSYS CFD v14.0을 사용하여 열전달을 포함하는 유동장 해석을 위한 지배방정식으로 압축성 비정상 Navier-Stokes 방정식을 적용하였다. Figure 2는 본 연구의 수치모사에 사용된 전형적인 격자계로서 계산의 정확도와 기하학적 특성을 고려하여 6면체 격자의 크기로 조정하였다. 본 계산모델은 약 70만개로 구성된 전체 격자계로 구성하여 해석을 수행하였다. 모든 계산은 일반 Intel Core i7 3770급 PC에서 수행되었으며, 각각의 경우에 대한 계산은 약 3시간 이상 소요되었다.

3.2 경계조건

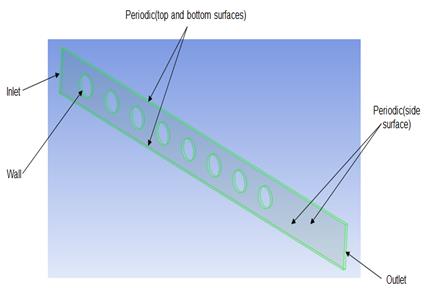

경계조건은 Figure 3과 Table 1에서 나타난바와 같이 공기측 입구는 가스유량에 따른 속도범위는 1.5∼2.1 m/s로 하고 0.2 m/s씩 변화시켰으며, 이에 대응하는 온도범위는 423∼438 K로 하고 5 K씩 변화시켰다. 출구의 압력을 국소대기압을 기준으로 0 Pa로 하였다. 튜브길이방향의 단면 및 고체벽면을 제외한 상하면에는 주어진 경계조건을 적용하였으며, 튜브 내면의 온도는 333 K로 일정하게 적용하였다.

4. 결과 및 고찰

4.1 유동장 특성

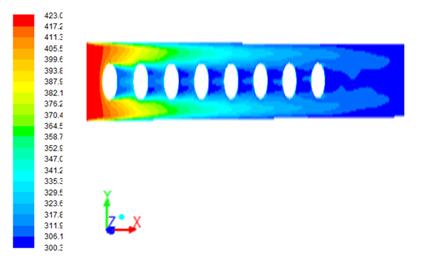

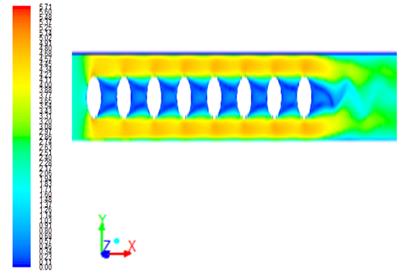

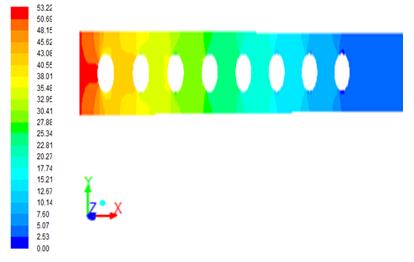

Figure 4, 5, 6은 해석을 통한 온도분포, 속도분포 및 압력분포를 각각 나타내고 있다. 그 결과로서 온도 및 속도분포는 Figure 4와 Figure 5에서 나타낸바와 같이 관군을 지나는 동안에는 온도 및 속도장이 어느 정도 상하 대칭성을 유지하고 있으나 관군이 끝난 하류에서는 와류의 박리현상이 발생함을 알 수 있었고, 압력분포는 Figure 6에서 나타낸바와 같이 1열에서 가장 큰 압력이 걸리는 것을 확인하였으며, 하류로 갈수록 압력이 낮아짐을 확인할 수 있었다.

본 해석결과로서 Figure 4와 Figure 5에서 나타난바와 같이 핀 내의 온도구배는 상류측에서는 크게 나타나지만, 하류로 갈수록 온도구배는 미미한 것으로 나타났으며, 유동의 경우 관군사이를 통과하는 주 유동속도는 하류로 진행하면서 점차 감소함을 알 수 있었고, 유속이 느린 후류영역에서는 낮은 온도영역이 형성됨을 확인할 수 있었다.

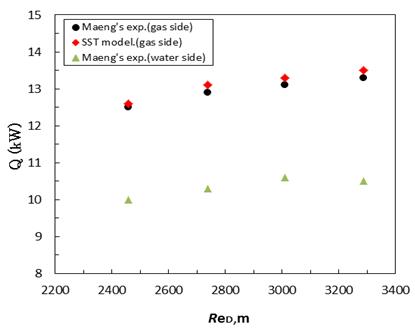

Figure 7은 해석결과의 타당성을 검증하기 위해 Maeng 등[10]의 성능시험결과로부터 얻어진 가스측의 열전달률(

) 및 물측의 열전달률(

) 및 물측의 열전달률(

)과 수치해석을 통하여 얻은 가스측의 열전달률(

)과 수치해석을 통하여 얻은 가스측의 열전달률(

)을 비교한 결과를 나타낸 것이다. 그 결과로 가스유량을 적용한 평균레이놀즈수에 따른 가스측 열전달률은 실험값과 비교한 결과로서 최대 1.8%이내의 오차 범위내에 있으므로 매우 근사함을 알 수 있었다.

)을 비교한 결과를 나타낸 것이다. 그 결과로 가스유량을 적용한 평균레이놀즈수에 따른 가스측 열전달률은 실험값과 비교한 결과로서 최대 1.8%이내의 오차 범위내에 있으므로 매우 근사함을 알 수 있었다.

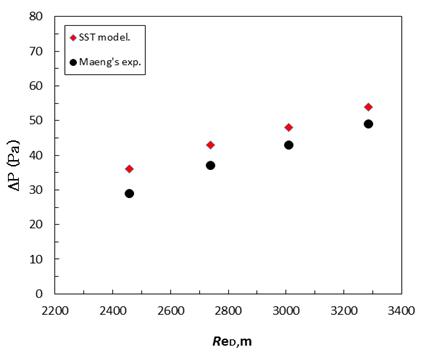

Figure 8은 가스유량을 고려한 평균레이놀즈수에 에 따른 열교환기 내부에서의 압력손실을 나타낸 것이다. 그 결과로서 유량증가에 따라 압력손실은 거의 선형적으로 증가하며, 실험값과 비교했을 때 압력손실이 약 16% 정도 차이로 높은 것으로 나타났다. 이는 실제 실험과 이론해석에 대한 오차로서 SST 난류모델의 민감도를 고려한다면 양호한 결과라 사료된다.

4.2 가로피치 변화의 영향

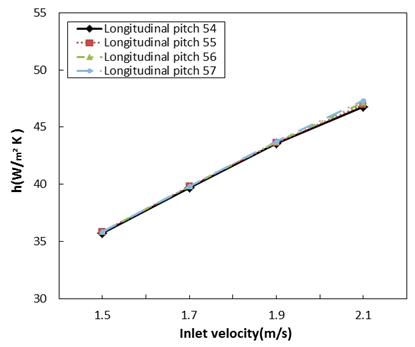

Figure 9와 Figure 10은 가로피치 SL을 54 mm부터 57 mm까지 1 mm씩 변화시켰을 때 유속에 따른 열전달 및 압력강하의 특성을 나타낸 것이다.

그 결과로 SL의 변화에 관계없이 입구속도의 증가에 따라 열전달계수가 선형적으로 증가함을 알 수 있었으며, SL의 변화가 열전달특성에 큰 영향을 주지 않음을 확인하였다. 또한 압력강하의 특성도 비슷한 양상을 보였다.

4.3 와류발생기 설치의 영향

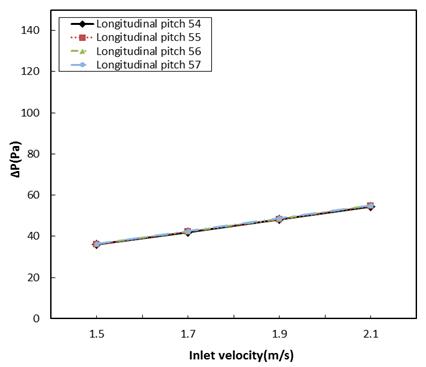

Figure 11는 열전달성능을 촉진시키기 위하여 와류발생기(가로 23 mm, 세로 1 mm)의 설치위치를 나타낸 것으로 (a)는 전방부에 설치하였을 경우이고, (b)는 중앙부에 설치하였을 경우이며, (c)는 후방부에 설치하였을 경우이다.

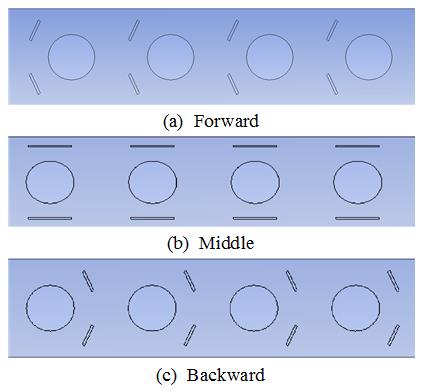

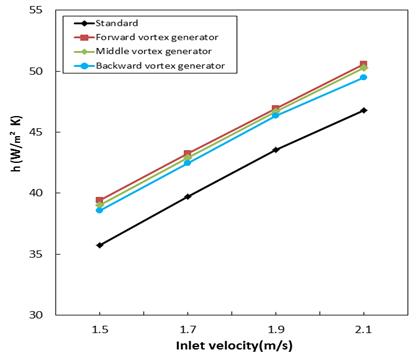

Figure 12는 각 와류발생기의 위치변화와 입구속도증가에 따른 열전달특성을 나타낸 것이다. 그 결과로 기본모델에 비해 와류발생기의 설치를 후방부(c), 중앙부(b), 전방부(a)순으로 열전달계수가 높게 나타났다. 이는 (a)에 의한 열전달 촉진효과가 뚜렷하게 나타났다.

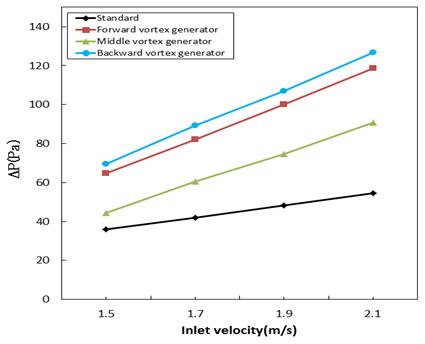

Figure 13은 각 와류발생기의 위치변화와 입구속도가 증가에 따른 압력강하를 나타낸 것이다. 그 결과로 와류발생기의 설치를 후방부(c)의 경우가 압력강하는 가장 크게 나타났고, 전방부(a)의 경우는 두 번째로 크게 나타났으며, 중앙부(b) 경우는 압력강하의 특성이 가장 낮게 나타났다. 그 결과로서 와류발생기의 위치는 튜브의 전방부의 경우가 후방부의경우보다 열전달률이 약 1.5% 정도 향상되는 반면에, 압력강하는 약 1.5% 정도로 높은 특성을 나타내었다. 이는 와류발생기의 위치에 따른 압력강하의 영향으로 경계층의 유동이 달라짐으로써 열전달 및 압력강하특성이 서로 상반관계가 있음을 알 수 있었다.

4.4 돌기형상의 영향

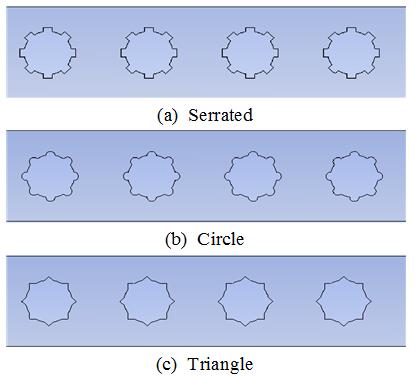

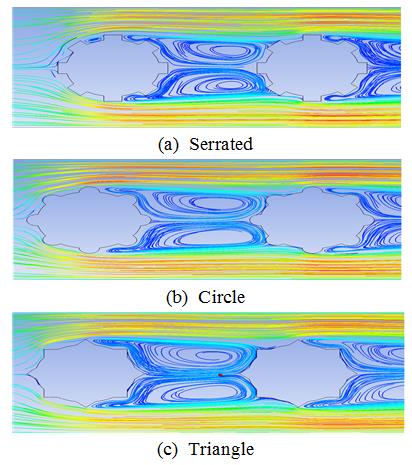

Figure 14는 열전달면적의 증가를 통해 열전달을을 향상시킬 수 있는 장점을 착안하여 튜브표면의 돌기형상을 나타낸 것이다. Figure 14에서 (a)는 톱니모양의 튜브를, (b)는 원형모양의 튜브를, (c)는 삼각형 튜브의 형상을 보여주고 있다.

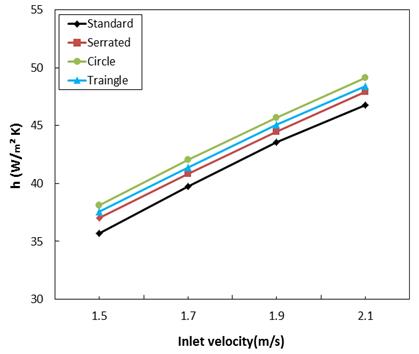

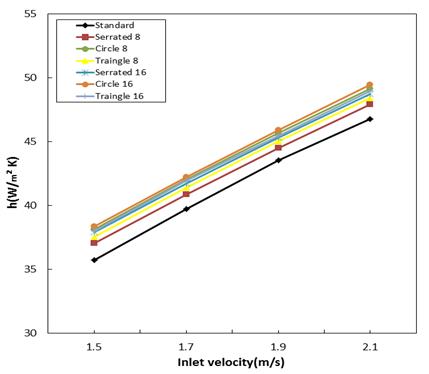

Figure 15는 튜브표면의 돌기형상에 따른 열전달특성을 나타낸 것이다. 그 결과로 톱니모양(a) 및 삼각형모양(c)의 돌기형상보다는 원형모양(b)의 돌기형상의 튜브가 열전달계수가 높게 나타났으며, 따라서 튜브표면에 돌기를 부착하여 열전달면적을 증가시키는 것이 열전달 향상에 기여한다는 것을 확인할 수 있었다.

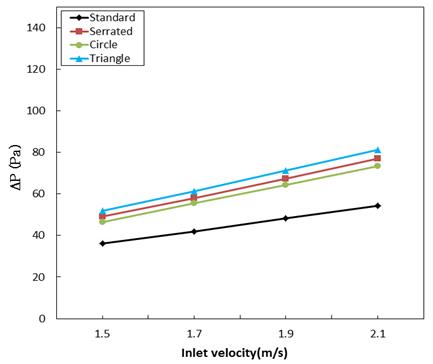

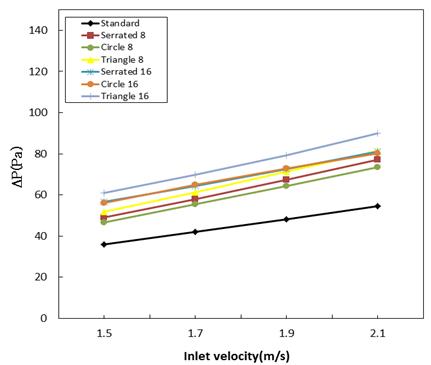

Figure 16은 튜브표면의 돌기형상에 따른 압력손실의 특성을 나타낸 것이다. 그 결과로 삼각형모양(c)가 원형모양(b)와 톱니모양(a)에 비해 압력손실이 크게 나타났다.

이는 Figure 17의 유선분포에서 나타난바와 같이 확인할 수 있다. 원형모양의 돌기형상(b)에서는 유동의 박리나 캐비티내에서의 재순환영역이 톱니모양(a)와 삼각형모양(c)의 돌기형상보다 작게 나타났고 이로 인해 유동흐름이 더 원활할 것으로 판단된다. 그 결과로 튜브표면의 돌기형상은 원형이 톱니형과 삼각형보다 약 0.9%의 열전달률 향상과 약 4.7%의 압력강하 특성을 나타내었다.

4.5 돌기 개수의 영향

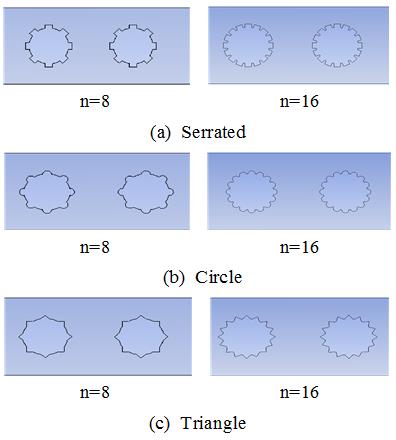

Figure 18은 열전달을 향상시키기 위해 튜브표면에 돌기개수를 증가시킨 돌기형상을 나타낸 것이다. Figure 18에서 (a) 톱니모양의 8개, 16개로 구성된 튜브를, (b)는 원형모양의 8개, 16개로 구성된 튜브를, (c)는 삼각형모양의 8개, 16개로 구성된 튜브를 각각 나타내고 있다.

Figure 19와 Figure 20은 튜브표면의 돌기형상에 개수를 변화시켜 열전달 및 압력강하 특성을 나타낸 것이다. 그 결과로 원형모양의 돌기 16개를 설치한 튜브가 열전달률이 가장 높았다. 반면에 압력강하는 삼각형모양 16개를 설치했을 때가 가장 높게 나왔다.

5. 결 론

본 연구에서는 Plain형 핀-튜브 열교환기의 열전달특성을 고찰하기 위해 CFD 해석을 통하여 가로피치, 와류발생기의 설치위치, 핀-튜브의 돌기형상 및 튜브표면의 돌기개수의 변화에 따라 얻어진 결과는 다음과 같다.

(1) 평균레이놀즈수에 따른 열전달률 및 압력강하의 특성은 실험값과 비교했을 때 각각 1.8%, 16 %의 오차를 얻게 되어 SST 난류모델의 검증을 확인할 수 있었다.

(2) 가로피치의 변화는 열전달 및 압력강하의 특성이 비슷한 양상을 보여 큰 영향을 미치지 않음을 알 수 있었다.

(3) 와류발생기의 설치위치에 있어서는 전방부에 설치하는 것이 후방부에 설치하는 것보다 약 1.5%의 열전달률 향상과 약 1.5%의 압력강하 특성을 나타내었다.

(4) 튜브표면의 돌기형상은 원형이 톱니형과 삼각형보다 약 0.9%의 열전달률 향상과 약 4.7%의 압력강하 특성을 나타내었다.

(5) 튜브표면의 돌기개수가 커질수록 열전달면적적을 증가하기 때문에 전열성능이 향상됨을 알 수 있었으며, 돌기형상 16개가 가장 양호하였다.

따라서 Plain형 핀-튜브 열교환기의 최적설계를 위하여 여러 형상 및 와류발생기의 설치위치를 잘 고려한다면 전열성능은 더욱더 향상될 것으로 사료된다.

References

- J. D. Lee, and J. Y. Yun, “Research review for parametric characteristics on heat exchanger”, Transactions of the Korean Society of Mechanical Engineers, 33(1), p936-941, (1993), (in Korean).

- J. W. Yun, J. Y. Yun, and M. Kim, “Numerical study on the characteristics of flow an heat transfer in finned tube heat exchanger”, Transactions of the Society of Air-Conditioning and Refrigeration Engineers, 25(2), p137-150, (1996), (in Korean).

- H. C. Kang, “Fin efficiency of the heat exchanger”, Transactions of the Society of Air-Conditioning and Refrigeration Engineers, p1151-1121, (1999), (in Korean).

- M. K. Lee, K. S. Chang, Y. C. Kweon, and J. W. Yun, “Development on new fin of fin-tube heat exchanger for A/C system”, Proceeding of the Society of Air-Conditioning and Refrigeration Engineers, p153-158, (2002), (in Korean).

- J. H. Lee, M. K. Lim, and H. C. Kang, “Forced convection characteristics of V type circular-finned tube heat exchanger”, Proceeding of the Society of Air-Conditioning and Refrigeration Engineers, p1348-1354., (2009), (in Korean).

- N. H. Kim, B. Youn, and R. L. Webb, “Heat transfer and friction correlations for plain fin and tube heat exchangers”, Proceedings of 11th The 11th International Heat Transfer Conference, 6, p209-213, (1998).

- N. H. Kim, J. P. Cho, Y. H. Choi, and H. G. Ku, “Heat transfer and pressure drop characteristics of plain finned heat exchangers having 5.0mm tubes”, Transactions of the Society of Air-Conditioning and Refrigeration Engineers, 16(1), p9-14, (2008), (in Korean).

- H. S. Chang, Y. W. Chun, and I. K. Chung, “Study on performance of plate fin-oval tube heat exchanger with vortex generators”, Proceedings of the Korean Society of Mechanical Engineers, p345-350, (2005), (in Korean).

- D. H. Jin, B. Na, D. Y. Jang, and J. Y. Yun, “Study on the heat transfer and pressure drop characteristics in the plain fin heat exchangers with round tube”, Proceeding of the Society of Air-Conditioning and Refrigeration Engineers, p306-309, (1999), (in Korean).

- J. H. Maeng, M. H. Nam, Y. D. Jun, and K. B. Lee, “Performance test of the heat exchanger in the shape of fins for waste gas heat recovery”, Proceeding of the Society of Air-Conditioning and Refrigeration Engineers, 6, p1247-1252, (2010).

- S. N. Lee, N. I. Tak, and J. M. Noh, “Heat transfer prediction in pipe flow by the wall function of SST turbulence model”, Preceeding of the Korean Society for Computational Fluids Engineering, p355-358, (2013), (in Korean).

-

M. M. El-Gendi, S. W. Lee, and C. H. Son, “On the significance of turbulence models and unsteady effect on the flow prediction through a high pressure turbine cascade”, Journal of the Korean Society of Marine Engineering, 35(7), p938-945, (2011).

[https://doi.org/10.5916/jkosme.2011.35.7.938]