유량 변동에 따른 충돌분무분석

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

박용 기관에서의 질소산화물 및 황산화물에 대한 국제해사기구의 배출규제가 강화되고 있다. 2020년 1월부터 국제항해 대상 선박에 사용되는 연료유의 황함유량 상한선 비율이 현행 3.5%에서 0.5%이하로 줄어든다. 고급유를 사용하는 방법은 비용 측면에서 단기적으로 적용하기 어렵기 때문에 후처리 기술에 대한 관심이 높다. 배출규제만족을 위한 대표적인 기술로 스크러버시스템이 개발되고 있으며, 세정수의 분무특성은 장치의 효율에 매우 중요한 영향을 미친다. 본 연구에서는 엔진부하변동으로 변화되는 분사유량에 적절한 분사특성을 유지하기 위하여 충돌분무를 적용하였으며 유량변동에 따른 분무특성을 분석하였다. 분석결과 분사유량이 감소하면 충돌면의 직경은 2 mm에서 3 mm로 증가되고 충돌거리가 감소되는 경우 최적의 분무특성을 나타내었다.

Abstract

Emissions regulations of the International Maritime Organization against nitrogen oxides and sulfur oxides in marine engines is intensifying. Since January 2020, the upper sulfur content limit of fuel oil used in ships subject to international navigation has been reduced to less than 0.5% from the current 3.5%. As a result, there is a high interest in post-treatment technology because it is difficult to apply high-quality oil in the short term in terms of cost. A scrubber system has been developed as a representative technology to satisfy the emission regulation; the spray characteristic of the washing water, in particular, has a very important effect on the efficiency of the apparatus. In this study, a collision spray was applied to maintain the spray characteristics sui Table for the injection flow rate, which varies with the engine load fluctuation. The spray characteristics according to the flow rate fluctuation were then analyzed. From this analysis, it was determined that the diameter of the impact surface increased from 2 mm to 3 mm when the jet flow rate decreased and the optimum spray characteristics were obtained when the impact distance decreased.

Keywords:

Impaction spray, Impaction distance, Impaction diameter키워드:

충돌분무, 충돌거리, 충돌직경1. 서 론

박용 기관에서의 질소산화물 및 황산화물에 대한 국제해사기구(International Maritime Organization)의 배출규제가 강화되고 있다[1]. 2020년 1월부터 국제항해 대상 선박에 사용되는 연료유의 황함유량 상한선 비율을 현행 3.5%에서 0.5%이하로 줄어들며, 질소산화물은 TierⅢ 규제가 시행되고 있다. 규제를 만족하기 위한 방법으로 저유황연료나 액화천연가스(LNG)를 사용하는 방법과 배기가스 내부의 유해물질의 양을 저감할 수 있는 후처리 시스템을 적용하는 방법이 있다. 전자의 고급유를 사용하는 방법은 비용과 기술적인 측면에서 단기적으로 적용하기 어렵기 때문에 후처리 기술에 대한 관심이 높다[2]. 대표적인 후처리 시스템으로 세정수와 요소수를 분사하여 황산화물과 질소산화물을 저감하는 스크러버(Scrubber), SCR(Selective Catalytic Reduction)이 있으며, 이들은 투자회수기간이 다른 방법에 비해 짧고 기존 선박에 적용하기 용이하여 각광받고 있다. 후처리장치의 핵심기술은 분사된 액적의 분포특성을 향상함으로써 액적과 배기가스의 반응을 최대로 하는 것이 중요하다. 반응성을 최대로 하기 위해서는 배기가스의 양에 알맞은 세정수와 요소수를 필요로 한다. J. G. Nam et al. [3]은 대형 디젤엔진에서 배출되는 NOx의 양을 줄이기 위한 연구를 진행하였다. 유레아(Urea) 양은 엔진 부하의 증가와 비례하기 때문에 암모니아 슬립을 억제하기 위해선 정밀한 제어가 필요하다. J. S. Choi et al. [4]는 요소분사 인젝터의 분사각, 인젝터의 위치, 인젝터의 형상, 요소수 분사압, 분사위치, 분공 개수와 관련하여 연구를 진행하고, 4공 노즐의 경우가 공간이용, 유레아의 미립화, 열분해가 비교적 짧은 시간에 일어나며 암모니아 슬립을 최소화 시킬 수 있다.

후처리 장치와 같이 선박에 설치되는 보조기기들은 연속최대출력에 맞춰 설계되지만, 운항 시에는 설계조건보다 낮은 상용연속출력 이하로 운항된다. 따라서 보다 적은 양의 황산화물과 질소산화물이 배출된다. 그러므로 감소한 출력만큼 이에 상응하는 세정수와 요소수의 유량감소가 필요하지만, 상용노즐에서 유량을 감소하게 되면 분무성능이 저하된다.

본 연구에서는 분사유량이 변동될 때 분무형상을 최적으로 유지하기 위하여 충돌분무기술[5][6]을 적용하였으며, 유량변동과 충돌면 크기 및 거리에 따른 분무거동을 분석하여 최적의 분무형상을 갖는 충돌면 크기와 거리를 제시하고자 한다.

2. 실험장치 및 방법

2.1 실험장치

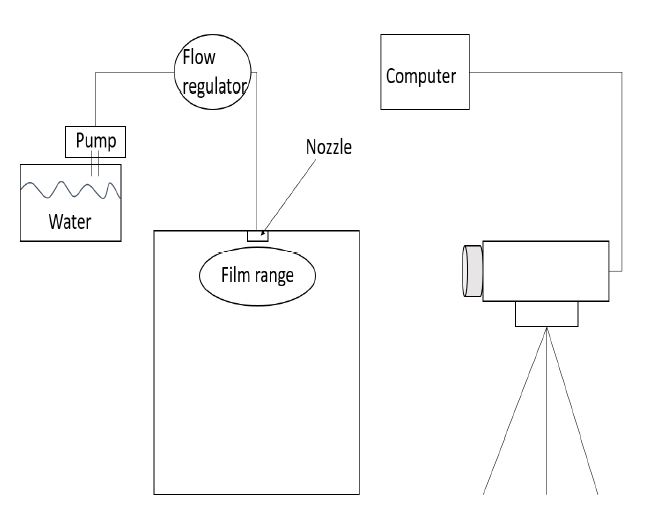

Figure 1, Figure 2는 실험장치 전체의 개략도와 장치사진을 나타낸다. 지면에서 카메라 렌즈까지의 높이는 94cm이고 고속카메라 렌즈에서 실험장치까지 거리는 240cm이다. 촬영을 위한 실험장치의 전체적인 크기는 가로 1m, 세로 1m이며, 알루미늄 재질로 구성되어있다. 유량조절장치는 수동으로 작동되며, 각 유량을 측정한 후 실험촬영은 상온 및 대기압 상태이며 물은 펌프로 노즐까지 직경 10 mm의 관을 통해 0.8 MPa의 압력으로 노즐에 공급된다. 유량은 유량조절기를 통해 조절되고 카메라는 Vision research사의 v310를, 카메라 렌즈로 Nikon 사의 렌즈를 사용하였다. 고속카메라 촬영을 위해 광원을 2개 사용하였다.

2.2 실험방법

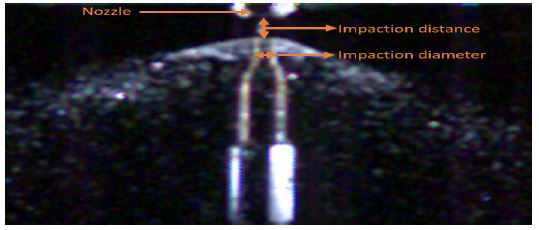

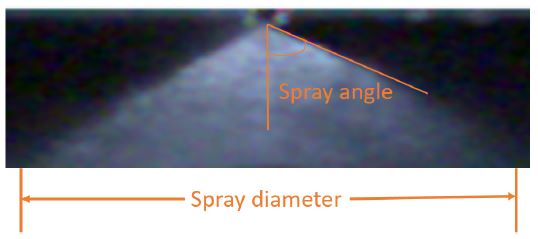

Figure 3는 충돌거리와 충돌면의 직경에 대한 정의를 나타낸다. 충돌거리는 노즐 팁에서 충돌면까지의 거리이며, 충돌면의 직경은 충돌부분 상단의 직경을 의미한다. 분무각과 직경은 Figure 4에 의하여 정의된다. 분무각은 노즐 팁에서 6.3mm 하단에서 측정된 분무직경을 기준으로 계산된다.

Table 1은 실험조건을 나타낸다. 본 실험에 사용된 1000mL/min용 노즐을 기준으로 1000mL/min 분사유량을 100%로 하였으며 750 mL/min, 500 mL/min, 250 mL/min인 75%, 50%, 25% 유량으로 실험하였다. 충돌거리는 5 mm에서 20 mm까지, 충돌면의 직경은 2 mm에서 4 mm까지 변화시키면서 실험하였다.

3. 실험결과 및 고찰

3.1 상용노즐의 분무특성

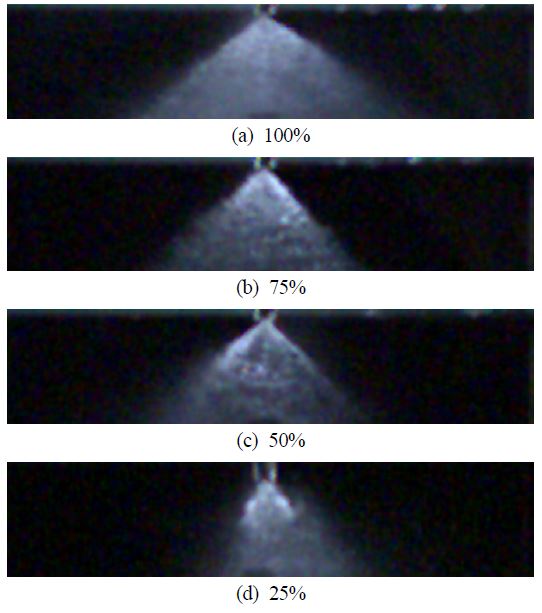

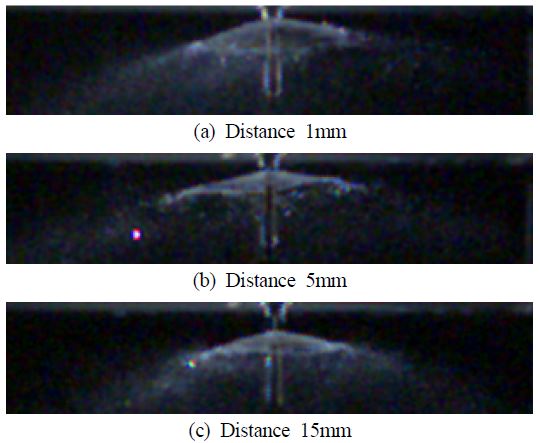

Figure 5은 유량이 100%, 75%, 50%, 25%일 때 상용노즐 [7]의 분무형상이다. 상용노즐은 노즐직경 2mm, 충돌면직경 2mm, 충돌거리 4mm이다. 분사유량이 100%일 때 분무각도가 51.54°를 유지하며 넓게 분포된다. 분사유량이 줄어들면 분무각이 줄어들고 액적이 뻗어 나가지 못하며 분무특성이 악화된다. 특히 유량이 25%인 경우 분사된 액적들은 충돌면 부근에 분포된다. 엔진의 배기정화장치에 세정수를 분사하는 경우, 노즐 용량에 알맞은 100% 유량을 사용하면 배기저감성능이 100% 유지되겠지만, 유량을 감소시키면 저감성능이 급격하게 저감될 것이다.

3.2 충돌면의 직경 및 거리에 따른 분무형상

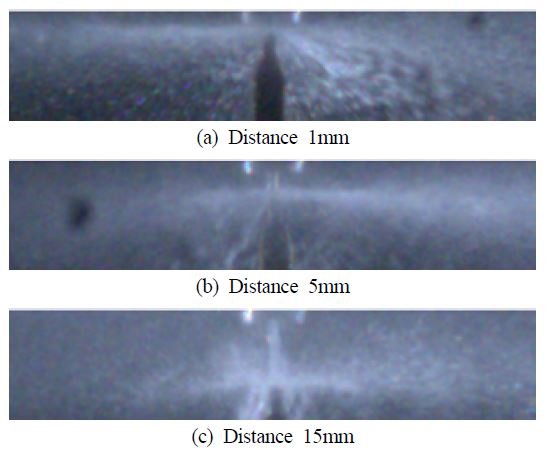

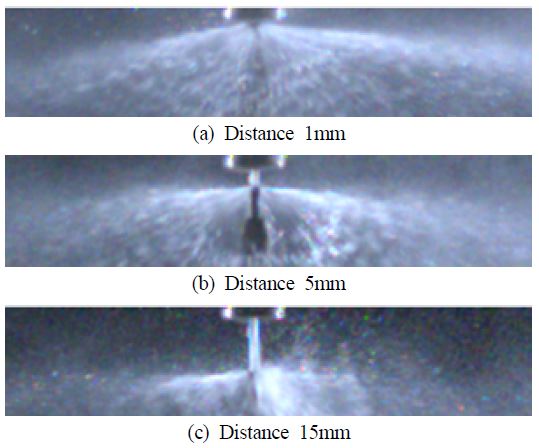

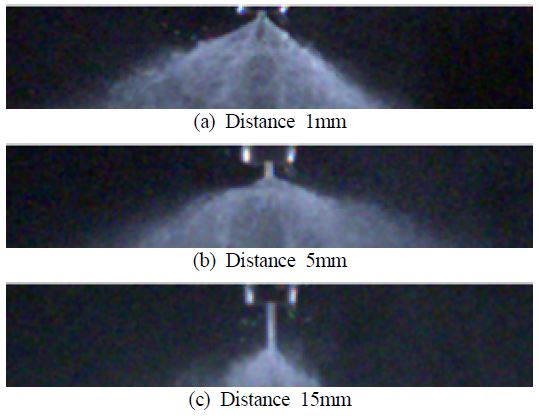

Figure 6은 100% 분사유량에서 충돌면직경이 4mm일 때 충돌거리 변화에 따른 분무형상이다. 충돌거리가 1mm일 때 충돌면에 충돌된 액적들이 모두 횡 방향으로 진행된다. 충돌거리가 증가되어도 유사한 거동을 보인다. Figure 7은 75% 분사유량에서 충돌면직경이 4mm일 때 충돌거리 변화에 따른 분무형상이다. 75% 분사유량에서 액적의 거동은 충돌거리가 증가하여도 축 방향으로의 퍼짐 없이 횡 방향으로 진행한다.

Figure 8은 50%분사유량에서 충돌면직경이 4mm일 때 분무형상이다. 충돌거리가 1mm에서는 대부분의 액적들이 횡 방향으로 퍼지는 것을 확인하였고, 충돌거리가 증가하면서 액적의 흐름이 비교적 축 방향으로 퍼지는 것을 확인하였다. Figure 9는 유량이 더욱 줄어들어 25%가 되면서 축 방향으로 분포가 증가된다. 하지만 유량이 너무 낮아 수막이 형성 되었고 액적의 거동은 찾아보기 어렵다.

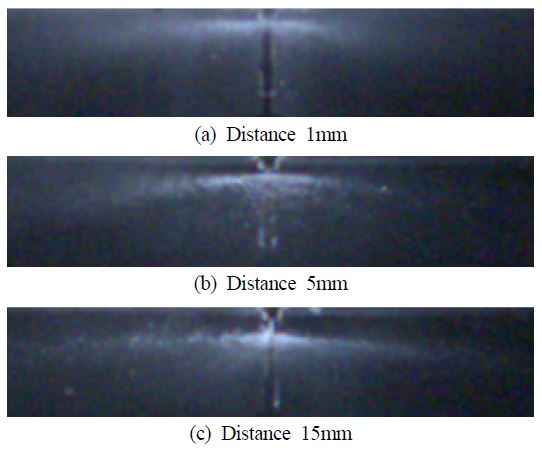

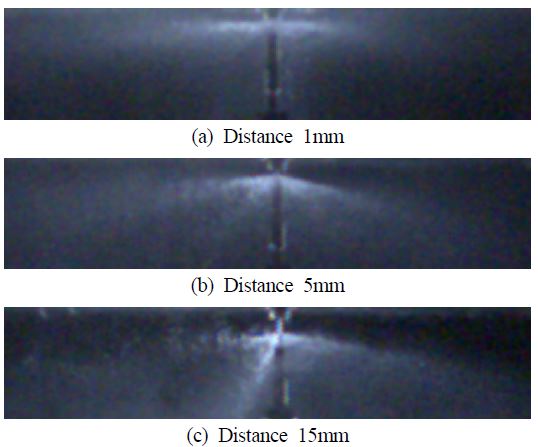

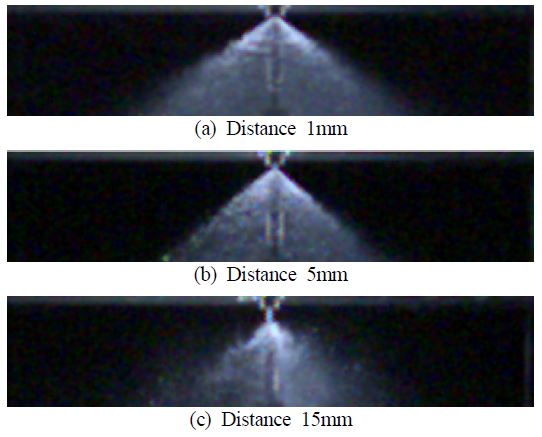

Figure 10은 100% 분사유량에서 충돌면직경이 3mm일 때 분무형상이다. 충돌면직경이 4mm일 때 보다 미약하게 축 방향으로 진행되었다. 100%분사유량인 경우 충돌면직경이 노즐 직경보다 크면 대부분의 액적이 횡 방향으로 거동된다. Figure 11는 75%유량일 때 분무형상이다. 75%분사유량에서 충돌거리가 작은 경우에 대부분의 액적이 횡 방향으로 거동되지만, 충돌거리가 증가함에 따라 축 방향으로의 거동이 진행되었다.

Figure 12은 50%분사유량에서 충돌면직경이 3mm일 때 분무형상이다. Figure 12 (a)는 유량 50%에서 충돌거리가 1mm인 경우이며, 대부분의 액적들이 횡 방향으로 거동된다. Figure 12 (b), Figure 12 (c)는 충돌거리가 증가하여, 충돌거리가 작았던 경우와는 다르게 액적들이 축 방향으로도 발달된다. Figure 13는 유량이 25%, 충돌면직경이 3mm에서의 분무형상이다. Figure 13 (a)는 미세액적들의 대부분이 횡 방향으로 퍼지지만 Figure 13 (b), Figure 13 (c)는 비교적 충돌면 근처로 밀집된 분무형상을 띈다.

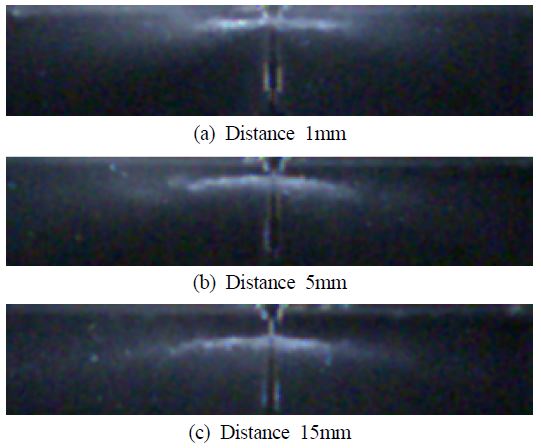

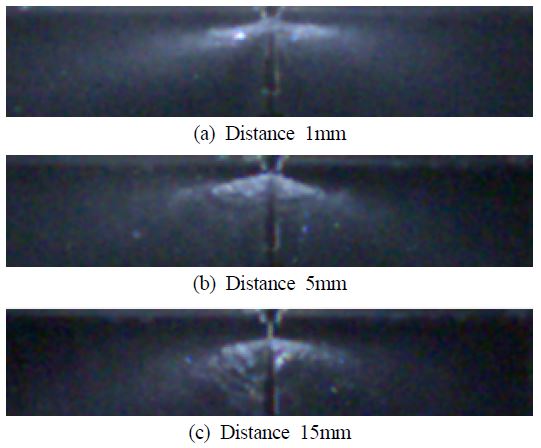

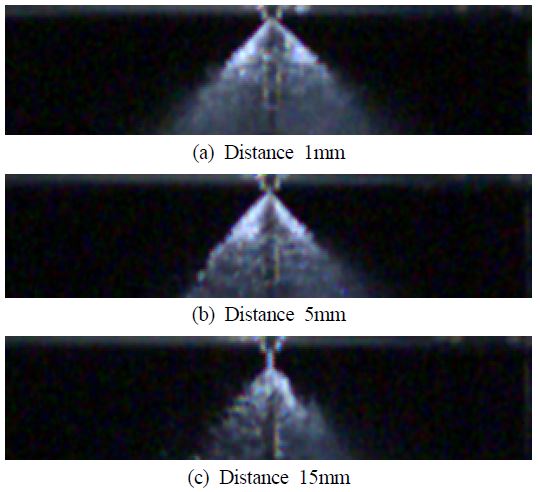

Figure 14는 100%유량에서 충돌면직경이 2mm일 때 분무형상이다. 앞의 분무형상과는 다르게 충돌면직경이 동일하여 횡, 축 방향으로 비슷하게 액적이 거동된다. 충돌거리가 증가할수록 액적의 거동이 불규칙해지며, 분무직경 또한 감소한다. Figure 15은 유량 75%에서 충돌면의 직경이 2mm일 때 분무형상이다. Figure 16 (c)에서 유량 50%에서와 마찬가지로 그 이상의 충돌거리에서는 분무형상이 나빠졌다. 충돌거리가 1mm인 경우가 가장 큰 분무직경을 보여주었지만 충돌거리가 1mm에서 수막이 형성되었다.

Figure 16은 유량 50%에서 충돌면의 직경이 2mm일 때 분무형상이다. Figure 16 (a), Figure 16 (b), Figure 16 (c)에서 액적들이 원뿔모양을 형성하면서 퍼지므로, 유량이 25%일 때보다 분무형상이 매우 양호해졌다. 하지만 충돌거리가 15mm이상에서는 분무형상이 나빠졌다. 충돌거리가 1mm와 5mm인 경우 수막이 형성되었기 때문에 좋은 분무형상이라고 말할 수 없다. Figure 17은 유량 25%에서의 분무형상이다. Figure 17 (a)에서 충돌 후 다시 모이는 현상을 관찰할 수 있는데 이는 충돌거리가 너무 짧고, 유량이 너무 낮아 발생하는 현상으로 확인되었다. Figure 17 (b)는 Figure 17 (a)에서처럼 충돌 후 다시 모이는 현상이 발생하지 않았으며 비교적 각도가 형성되어 퍼져나가는 것을 확인할 수 있다. Figure 17 (c)에서는 충돌거리가가 증가하자 분무직경이 감소되었다.

3.3 충돌면의 직경 및 거리에 따른 분무각도

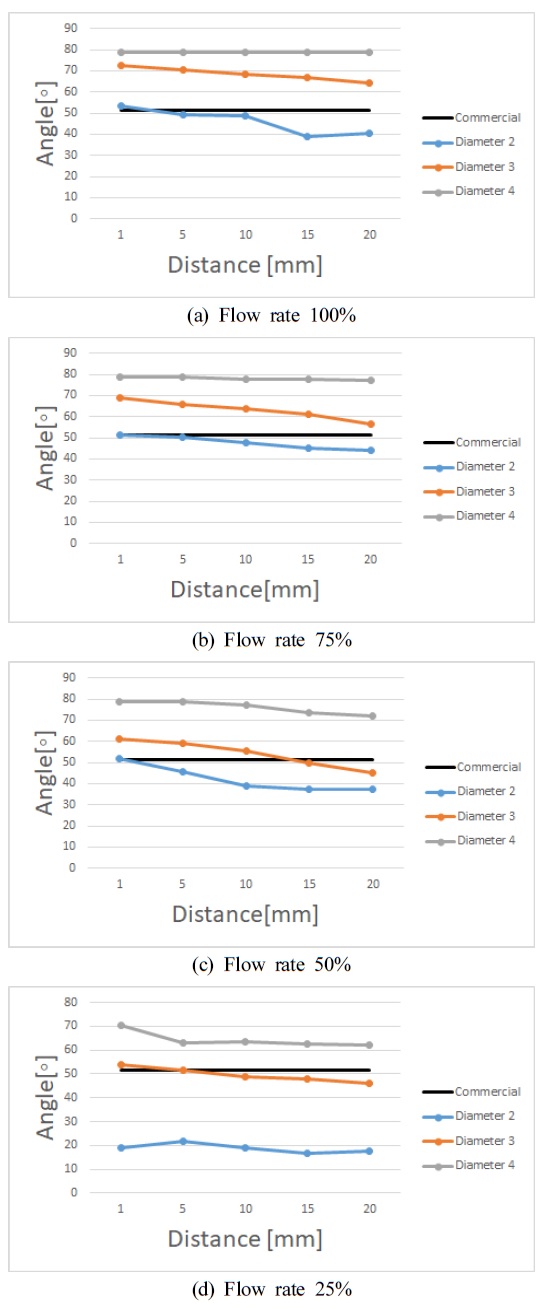

Figure 18 (a)는 유량 100%, Figure 18 (b)는 유량 75%, Figure 18 (c)는 유량 50%, Figure 18 (d)는 유량 25%일 때 충돌거리에 따른 분무각도이다.

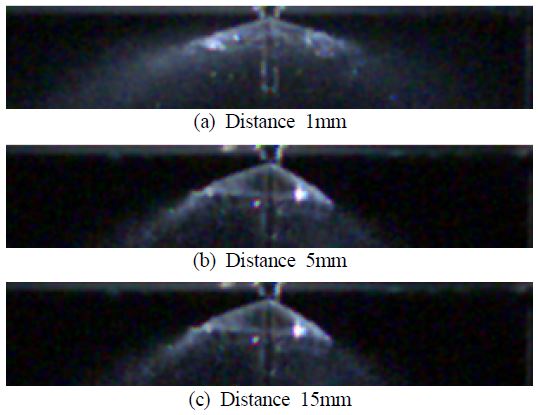

검은색 직선은 상용노즐에서 유량이 100%일 때의 분무각도이며 51.54°이다. 이 분무각을 최적의 각도로 산정하고 분무각도의 판단기준으로 하였다. 충돌면직경이 4mm인 경우 분무각도가 매우 크게 나타난다. 액적의 거동이 횡 방향으로 집중되기 때문에 분무각도만 크고 분무형상은 나쁘게 나타났다. 충돌면직경이 3mm인 경우 유량이 감소할수록 분무각도 또한 감소함을 보였다. 75%유량까지 상용노즐 값에 만족하지 못하다가 50%유량부터 상용노즐 값에 만족하기 시작한다. 50%유량에서 충돌면직경이 3mm이고 충돌거리가 10~15mm사이에 상용노즐 값과 만나는 부분을 이상적인 조건으로 본다. 또한 25%유량에서 충돌면직경이 3mm이고 충돌거리가 5mm인 경우도 있다. 75%유량까지는 충돌면직경이 4mm와 동일한 이유로 분무각도 값이 크고, 충돌거리가 증가하면 상용노즐 값에 만족할 수 있다. 충돌면직경이 2mm와 충돌거리가 1~5mm일 때 50%유량까지 상용노즐 값과 비슷한 수치를 보였다. 충돌거리가 15mm 이상의 경우 상용노즐 값보다 작은 값을 가진다. 25%유량에서는 충돌면직경이 2mm인 경우는 상용노즐 값보다 매우 작은 값을 가졌다. Figure 18 (a), Figure 18 (b), Figure 18 (c)인 100%, 75%, 50% 유량에서 충돌면직경이 2mm와 충돌거리 1mm가 가장 적절하다고 판단된다. 한편 Figure 19 (d)인 25%유량의 경우 충돌면직경이 3mm와 충돌거리 5mm가 적절하다고 판단된다.

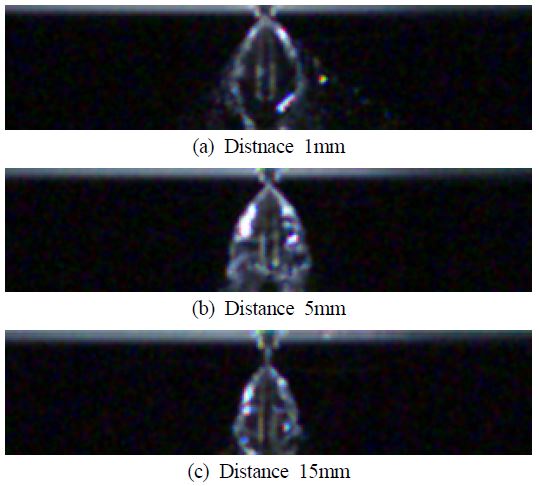

3.4 충돌분무를 이용한 분포최적화

Table 2는 유량이 감소할 때의 상용노즐에서의 분무형상을 나타내며, Table 3은 충돌분무를 이용하여 분포를 최적화한 분무형상을 나타낸다. 상용노즐의 경우 유량이 감소하면 급격하게 분사각이 감소하고 분무액적의 분포가 감소됨을 알 수 있다. 그러나 충돌분무를 이용하면 충돌면의 크기와 거리에 따라서 분사유량이 100%일 때와 유사한 분무형태를 유지할 수 있다.

4. 결 론

분사유량이 저감되는 경우에 분무특성을 유지하기 위하여 충돌분무를 분석한 본 논문을 요약하면 다음과 같다.

- 1) 상용노즐의 경우 분사유량이 감소하면 분무의 퍼짐이 급격히 감소한다.

- 2) 충돌분무를 이용하면 분사유량이 감소하는 경우에도 분무의 분포를 100%유량일 때와 유사하게 유지할 수 있다.

- 3) 충돌면의 크기와 위치에 따라 분무분포를 최적화하였으며, 100%유량의 경우 직경 2mm 충돌거리 3mm, 75%유량의 경우 직경 2mm 충돌거리 1mm, 50%유량의 경우 직경 2mm 거리 1mm, 25%유량의 경우 직경 3mm 충돌거리 3mm에서 최적의 분포를 나타내었다.

Author Contributions

Conceptualization, B. S. Jang and K. H. Park; Methodology, B. S. Jang; Software, B. S. Jang; Validation, B. S. Jang and K. H. Park; Formal Analysis, B. S. Jang; Investigation, B. S. Jang; Resources, B. S. Jang; Data Curation, B. S. Jang; Writing—Original Draft Preparation, B. S. Jang; Writing—Review & Editing, K. H. Park; Visualization, B. S. Jang; Supervision, K. H. Park; Project Administration, K. H. Park; Funding Acquisition, K. H. Park;

References

- J. G. Nam, D. C. Lee, K. S. Lee, and S. A Jang, “Recent regulation and research trends for prevention of air pollution from ships by IMO,” Proceedings of the Korean Society of Marine Engineering 2006 Second Conference, pp. 89-90, 2006 (in Korean).

- Monthly Maritime Korea, http://www.monthlymaritimekorea.com/news/articleView.html?idxno=22586, , Accessed May 9, 2019.

- J. G. Nam and J. Y. Choi, “A study for NOx discharge characteristics of diesel engines,” Journal of the Korean Society of Marine Engineering, vol. 27, no. 3, pp. 373-380, 2003 (in Korean).

-

J. S. Choi, S. D. Lee, K. W. Lee, K. W. Chun, Y. W. Nam, S. H. Yoon, and J. H. Choi, “Real time measurement of exhaust emissions from main engine using training ship,” Journal of the Korean Society of Marine Environment & Safety, vol. 19, no. 5, pp. 531-537, 2013 (in Korean).

[https://doi.org/10.7837/kosomes.2013.19.5.531]

- K. Park, “New wall impaction model for diesel spray,” Journal of Computational Fluids Engineering, vol. 2, no. 2, pp. 80-88, 1997.

- A. P. Watkins and D. M. Wang, “A new model for diesel spray impaction on walls and comparison with experiment,” Proceedings of the International Symposium on Diagnostics and modelling of Combustion in Internal Combustion Engines (COMODIA), Kyoto, pp. 243-248, 1990.

- Sejinnozzle, http://www.sejinnozzle.co.kr, , Accessed November 24, 2017.