해양플랜트 강 구조물 철거를 위한 수중 절단장치 개발

Copyright ⓒ The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

자켓과 같이 열악한 해양 환경에 노출되어 있는 해양플랜트 구조물은 주로 강 파이프 부재를 용접하여 격자 트러스 형식으로 제작한다. 이러한 구조물들이 수명을 다하거나 사고나 자연 재해로 파손되어 사용이 불가능할 경우 해체 작업이 필요하다. 해체 작업에서의 수중 절단 작업은 피절단 물의 인양 작업에 대한 선 공정으로 대단히 중요한 위치를 차지한다. 수중 절단 장치 중에서 다이아몬드 와이어 절단장치는 가장 핵심적인 장치이며, 운용의 편리성 및 경제성으로 인해 가장 많이 사용되고 있다. 본 논문에서는 다이어몬드 와이어 절단장치를 국내 최초로 개발하여 시제품을 만들어 테스트 및 시운전하고 이에 따른 문제점을 해결하여 실용화 할 수 있도록 하는 것이다. 다이아몬드 와이어 절단 시스템 구동 방법은 일반적으로 유압 방식을 사용하고 있지만 심해까지 유압을 공급하기 위한 각종 지원 장치 및 설비가 필요하고 큰 비용이 든다. 본 연구에서 개발한 절단장치는 전기모터를 사용하여 구동하고, 본체와 피딩 시스템과 와이어에 일정한 장력을 유지시키는 시스템 설계, 구동부의 방수 시스템 설계하여 시제품을 제작하고 수조에서 테스트 및 시운전을 하였다. 개발된 시제품으로 수중 절단작업을 성공적으로 수행함으로써 실용적 가치와 기능을 가진 제품화가 가능함을 확인하였다.

Abstract

Offshore plant structures, such as jackets that are exposed to harsh marine environments, are often manufactured in lattice-type trusses by the welding of tubular steel pipe members. If these have reached the end of their life cycle, or they are damaged owing to accidents or natural disasters, they need to be dismantled. Underwater cutting operations in decommissioning work occupy a very important position as a preliminary process for the lifting of cutting objects. Among underwater cutting devices, diamond wire cutters are the most important because of their convenience and economical efficiency. In this study, a diamond wire cutter was developed for the first time in Korea to make a prototype, test and commission it, solve any resulting problems accordingly, and put it into practical use. The driving processes of diamond wire systems generally use a hydraulic method, but the various supporting devices and equipment to supply hydraulic pressure at significant depths are both necessary and costly. The cutter developed in this study was driven using an electric motor, a system designed to maintain constant tension on the main body, a feeding system, and a wire. A waterproof driving part system of the developed cutter was manufactured; the test and commissioning were carried out in a water tank. By successfully performing underwater cutting work with the developed prototype, it was confirmed that our device can be commercialized with practical value and function.

Keywords:

Diamond wire cutter (DWC), Offshore plant, Jacket, Dismanlting, Underwater cutting키워드:

다이어몬드 와이어 절단장치, 해양플랜트, 자켓, 해체, 수중 절단1. 서 론

1.1 연구 배경

해양플랜트 구조물의 전형적인 설계 수명 주기(Design life cycle)는 약 25년 전후이며 탐사 및 개발(Exploration & development)에 대한 권리 획득에서 시작된다. 설계 수명을 경과하여 경제적 활동이 종료되거나 기타 사유로 철거가 필요한 해양플랜트는 반드시 관련 법규나 규정에 따라 해체(Decommissioning)를 하게 된다. 석유나 가스를 개발하기 위해 전 세계적으로 현재 약 10,000개 이상의 해양플랜트가 설치되어 운영되고 있다. 그리고 해양플랜트의 약 95%는 격자형 고정식 강재 자켓 플랫폼(Lattice type fixed steel jacket platform)으로 해체산업의 주 대상이다. 동남아시아의 경우 약 1,750개의 해양플랜트 중 약 85%가 자켓 플랫폼이다. 이러한 동남아 해양플랜트의 약 85%는 말레이시아와 인도네시아에 위치하고 있고, 플랫폼들의 수명 주기가 20년 이상 된 것이 50% 이상에 달한다[1]. 그러나 현재 동남아 지역의 해체실적은 약 5% 수준에 불과한 실정이다[2]. 예를 들면 말레이시아의 2011년도 현장 수명 예측에서는 2015년도까지 15개의 플랫폼을 폐기 또는 해체를 예상하였으나 실제로는 해체 프로젝트가 전혀 수행되지 못했다. 또한 2016년에 해상 플랫폼의 약 51%가 30년의 설계 수명을 초과했다. 해체될 것으로 예상되는 해상 플랫폼 51%를 기준으로 한 강재 총 톤수는 약 800,000 톤이며 자켓이 약 47%, 탑사이드가 약 53%로 추정된다[1].

해양플랜트 해체산업 시장의 전망은 해체산업이 기 발달한 북해 및 멕시코 만(Gulf od Mexico) 지역과 동남아 시장의 급격한 부상에 따른 동남아 위주로 해체산업 시장이 크게 형성될 것으로 예상된다[2]. 지난 수년간 해체 시장은 빠르게 성장하고 있으며 추후 20여년 이상 해체시장은 활발하게 진행될 것으로 전망된다. 북해 지역의 경우 향후 30년간 영국 대륙붕에서만 약 75조원 이상 플랫폼의 해체를 위하여 지출될 것으로 발표되었다[2]-[4]. 해양플랜트는 정상 가동시 수익 창출이 되지만 해체 시 일방적으로 큰 비용을 소모하게 되므로 해체 비용 관리에 극히 민감하다. 따라서 해체 작업이 필요한 국가나 기관은 경제성을 최우선으로 하고 안전성을 고려한 해체 작업을 수행하게 된다.

특히 해저에 고정되어 있는 자켓의 해체 작업을 위해서는 안전하고 효율적인 수중 절단작업이 반드시 필요하며 이를 위한 수중 절단공법 및 장치는 대단히 중요한 위치를 차지한다. 그러나 우리나라의 해양플랜트 해체산업에 대한 향후 전망은 현재 지극히 부정적이다. 비산유국으로서의 해양플랜트 해체 프로젝트 수행 실적이나 경험이 거의 전무하기 때문이다. 또한 수중절단 관련 기술이나 절단 장치 시장 또한 거의 없다. 국내에는 소수의 수중작업 전문 중소업체들이 수중 콘크리트 절단용 와이어 쇼(Wire saw) 장치 일부를 보유하고 토목 공사 관련 수중 작업만 하고 있는 실정이다. 따라서 강구조 절단용 다이아몬드 와이어 장치에 대한 본체 관련 기술 및 수중 절단작업 수행 경험은 없다.

따라서 우리나라도 해체산업 시장에 대한 경제적, 사회적, 자원 외교적 효과와 국부 창출을 위해 조기에 해체 산업 관련 기술력 확보가 필요하다. 영국 투자 청의 경우 동남아 해체시장을 블루오션으로 지목하고 자국 기업들의 진출을 장려하고 적극적인 참여를 유도하고 있다[2].

다이아몬드 와이어 절단장치는 수중 절단작업이 가능하고, 육상에서도 강구조 및 콘크리트를 절단작업이 가능하다. 이런 중요성으로 인하여 다이아몬드 와어어의 절단 메커니즘과 소요 동력에 대한 연구가 다수 수행되었다[5]-[9].

1.2 연구 목적

본 연구의 목적은 최대 수심 3,000m에서 작동 할 수 있는 다이아몬드 와이어 절단장치(Diamond wire cutter)를 개발하는 것이다. 이 장치의 핵심 시스템은 다이아몬드 와이어를 구동시키고 절단하는 동안 와이어를 피절단 물로 전진(Feeding) 시키는 구동부와 본체의 구조체이다. 현재 해외 선진업체에서 개발하여 상용화한 제품은 대부분 유압방식의 구동시스템을 채택하고 있다. 유압을 사용하면 수상 지원 선박이나 바아지 선에서 유압을 공급하는 시스템이 필요하다. 그리고 수중 절단장치까지만 유압라인을 연결하면 구동시스템은 단순화 되는 장점이 있다. 그러나 수심이 깊어지면 유압 공급이 용이하지 않고 비용이 증가하는 단점이 있다.

본 연구는 수중 절단장치의 구동시스템을 유압방식에서 전기방식으로 바꾸어 유압방식의 단점을 해결하여 보다 우수한 제품을 연구 개발하는 것이다.

2. 개발 방향

2.1 프레임 및 구동방법 설계

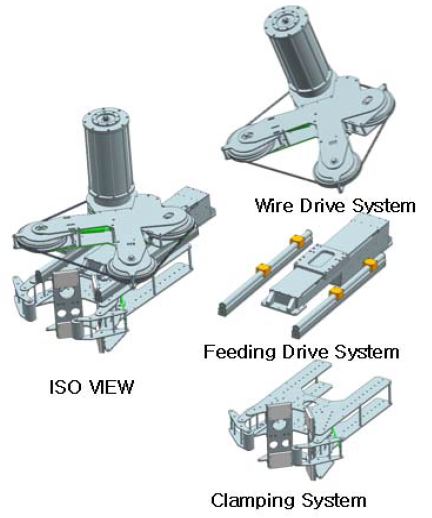

절단장치의 각 시스템인 와이어 구동 및 피딩 장치, 파이프 고정 장치를 등을 안전하게 보호하는 본체의 메인프레임을 설계한다. 이는 자중이 너무 무거우면 운용에 어려움이 있고 너무 가벼우면 부력의 영향으로 수중 운용이 쉽지 않다. 그리고 해수라는 특수 운용 환경이 정해져 있는 상황에서 장치를 구성하는 부품의 재질은 장치의 부식특성에 지대한 영향을 미치게 된다. 그러므로 해수 환경에 적합한 내식성과 밀도를 가진 재질인 알루미늄 6061을 선정하였다. Figure 1은 절단장치의 조립도와 주요 시스템 3 종류를 나타내고 있다.

수중 절단은 다이아몬드 와이어를 이용하여 메인 풀리의 회전에너지에 의해 강관을 절삭할 수 있는 구동 시스템을 이용하였다. 와이어를 회전시키고 절단방향으로 이송시키는 동력은 주로 일반적으로 유압 방식을 사용하고 있다. 유압방식의 특징은 구동 부는 체적이 작고 단순하지만 외부에서 유압을 공급하는 시스템이 복잡하고 고가이다. 본 연구에서는 대수심에서 사용이 가능하고 운용의 편리성 및 경제적인 장치 개발을 위하여 전기방식을 택하였다.

와이어를 절단 방향으로 피딩하는 구동은 유성 기어 모터를 사용하였다. 그리고 절단 작업을 안전하고 정확성하게 하기 위하여 피절단 물을 안전하게 고정할 수 있는 클램핑(Clamping) 시스템 개발이 필요하다[9].

2.2 와이어 인장력 조절 시스템

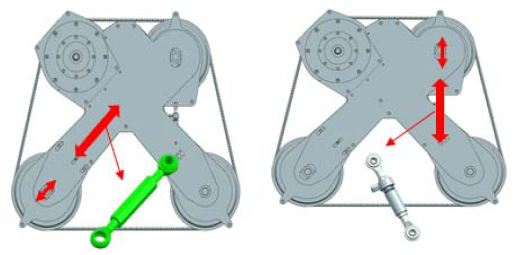

절단작업을 위해서는 와이어에 일정한 인장력(Tension)을 유지해야 한다. 이 인장력은 절단 과정에서 이송 량과 절단속도와 관련이 있어 지속적으로 일정한 인장력을 유지할 수 있는 텐션 시스템을 개발하였다. 장력유지를 위해서 두 가지 시스템을 사용하였다. 와이어 초기장력 설정과 간편한 장착을 위해 Figure 2 (a)와 같이 인장 노브(Tensioning knob)를 부착하였고 절삭 중 마찰열로 인하여 손실된 장력을 유지하기 위해서 Figure 2 (b)와 같이 인장스프링을 부착하였다.

2.3 와이어 구동 동력 계산

건설용 기기에 주로 사용되는 강 구조물 절단용으로 사용되는 다이아몬드 와이어를 사용하였다. 일반적인 다이아몬드 와이어의 외부 직경은 Φ12.2 mm 미만이다[5]. 와이어를 회전시키기 위한 구동 풀리와 아이들러 풀리로 Figure 2와 같이 4개의 풀리로 구성하였으며 와이어와 풀리의 마모를 최소화 할 수 있도록 우레탄 재질을 외피로 하고 있는 기성품을 사용하였다. 다이아몬드 와이어는 입자를 소결로 함침시키거나 전기 도금 공정으로 제작한다.

연마 공정인 다이아몬드 와이어의 수평절삭력은 식 (1)과 같은 실험을 사용하였다[5].

| (1) |

여기서 Ft는 수평절삭력, νq는 절삭속도 (m/s), νj는 피딩속도 (m/s), b는 절삭 폭 (m)을 나타낸다.

구동 모터의 동력을 결정하기 위해서는 수평절삭 동력 뿐만 아니라 풀리의 회전에 의한 유체저항 동력과 풀리의 회전 관성 동력을 고려해서 선정해야 한다[7][8].

2.4 방수 시스템 설계

본 연구는 절단기의 구동시스템을 유압에서 전기 모터로 바꾸어 유압공급의 단점을 해결하는 것이다. 최근 고 용량의 소형 전기 모터는 다수 개발되어 수중 작업용으로 안정화 되었으나, 대수심에서는 모터의 방수, 누전 및 발열 등의 문제점을 해결해야 한다.

절단장치의 핵심 기술인 절단와이어와 연결된 휠을 구동하여 와이어를 회전되게 하는 구동 모터, 절단작업 중 파이프를 고정하는 암을 조작하는 클램핑 드라이브, 절단 와이어가 구동하는 동안 전진과 후진을 하게 하는 피딩 드라이브 등과 같이 심해 수중 모터를 가동하는 구동 장치가 많다. 심해용 수중 구동장치는 모터 하우징의 내부에 설치된 모터 모듈의 회전축이 모터 하우징의 선측에 결합된 회전축 하우징을 관통되게 설치한 상태에서 메커니컬 씰과 오일 하우징의 오일 씰을 통해 외부의 유체가 유입되는 것을 차단한다. 이때, 회전축 하우징의 내외 연결구가 회전축 하우징의 내․외부를 연결되게 한 상태로 내․외 연결구를 밀폐하도록 압력조절플러그를 개발하여 수중에서 수심에 상관없이 작동 유에 대한 외압과 내압을 동일하게 유지되게 하여, 밀폐를 안정적으로 유지되게 하였다[10].

3. 구조 해석

3.1 와이어 구동 본체

와이어를 구동하는 본체가 절삭 중에 강성의 적정성과 건전성 여부에 대한 검증을 위해 유한요소해석으로 평가하였다. 본체 재질의 물성치는 Table 1과 같다[11].

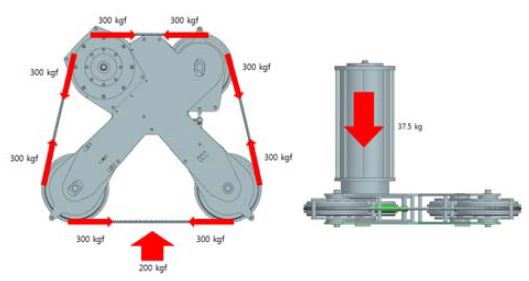

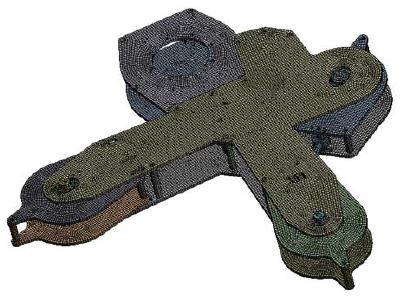

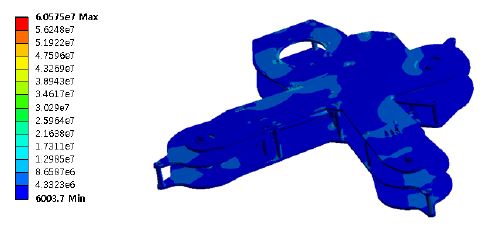

작업 중 와이어에 작용하는 최대 인장력을 3,000N, 피딩 하중을 2,000 N으로 가정하였다. 이러한 하중 가정치는 이론적으로 절단작업에 충분한 값이다. Figure 3에서 본체에 작용하는 하중을 나타내었다. Figure 4와 Figure 5는 유한 요소망과 해석 결과를 각각 나타내고 있다. 해석 결과에 의하면 상부판과 하부 판을 연결하고 있는 핀의 접촉부에서 최대 60.5 MPa로 허용응력보다 매우 낮다.

3.2 클램핑 시스템

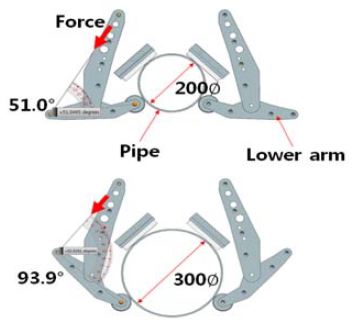

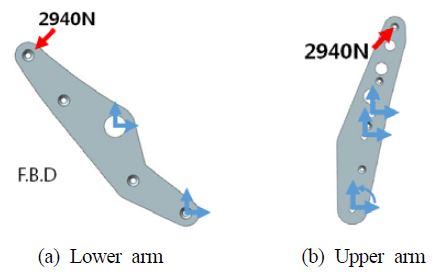

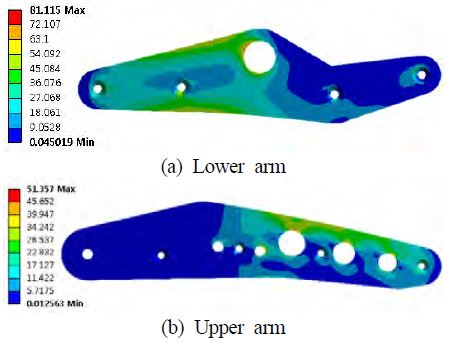

클램핑 시스템은 피절단 물의 규격과 사양에 따라 달라진다. 본 연구에서는 강관 직경 Φ 200~300 mm를 기준으로 하여 설계하였다. 강관 크기에 따른 클램핑 부 형상과 하중 방향을 Figure 6에 나타내었고, 하부 암과 상부 암의 하중크기와 방향은 Figure 7에 나타나 있다. 해석 결과는 Figure 8과 같이 최대응력이 각각 81.1 MPa 및 51.3 MPa으로 허용 응력보다 낮다.

3.3 해석 결과 고찰

본 연구로 개발한 다이아몬드 절단장치의 시제품은 국내 제작 경험이나 기술이 전혀 없는 상황에서 수행되었다. 해석 결과는 초기 가정의 정확도에 따라 다양한 결과를 나타낸다. 따라서 본 연구에서는 설계 조건(Design basis)을 보수적(Conservative condition)으로 선정하는 방향으로 진행하였다. 강관 Φ300 mm 절단에 필요한 이론적인 하중 계산을 하여, 작업 중 와이어에 작용하는 최대 인장력을 3,000N, 피딩 하중을 2,000 N으로 가정하였다. 그 결과 와이어 구동 본체의 최대 응력이 60.5 MPa로 허용응력 97 MPa 이내로 안전한 결과를 보였다. 클램핑 시스템은 피절단 물의 규격과 사양에 따라 달라진다. 강관 직경 Φ 200mm와 Φ300 mm를 기준으로 해석한 결과, 최대응력이 각각 81.1 MPa 및 51.3 MPa으로 허용 응력이내에 있었다.

전체적 관점의 해석 분석 결과에 의하면, 본 연구같은 제품 개발은 이론적인 가정에 의한 해석도 중요하지만 실험을 병행한 결과 도출이 보다 중요한 연구 결과물을 만들 수 있다. 따라서 고도화 제품 개발을 위해서는 후속 연구가 필요한 것으로 사료된다.

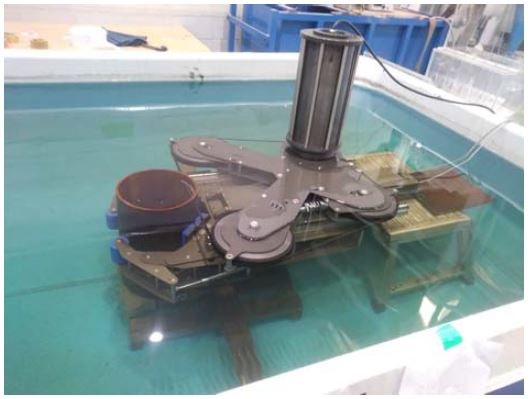

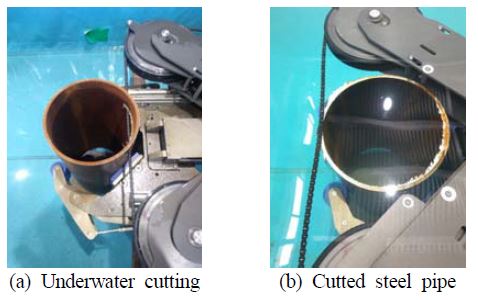

4. 시제품 제작 및 시운전

시스템의 설계와 해석 결과를 토대로 시제품을 제작하여 수중에서 실험하였다. 수중 실험은 절단과정에서 절단장치의 성능 및 방수 기능과 강 파이프 절단과정을 잘 관찰하기 위해 저 수심의 수조에서 시행하였다. Figure 9는 개발된 시제품이 수조에 세팅되어 있는 상태이다. Figure 10 (a), Figure 10 (b)는 강관 절단 과정과 절단작업이 완료된 상태를 보여주고 있다. 개발된 수중 다이아몬드 와이어 절단장치는 성공적인 테스트 및 시운전이 수행되었으며 상용화 가능성을 확인하였다.

5. 결 론

자켓과 같은 해양플랜트 구조물의 해체 작업에 반드시 필요한 수중 절단장치의 연구 개발에 대한 결론은 다음과 같다.

- (1) 본 연구로 개발된 수중 다이아몬드 와이어 절단장치는 전기방식으로 기존 유압방식과 차별화하였다. 기존 전기방식의 문제점인 수밀, 누전 등의 문제점을 획기적으로 발전된 수중 로봇 공학의 기술을 접목하여 우수한 제품으로 개발하였다. 그리고 기존 유압방식의 단점인 장치 중량화에 따른 운용 편의성과 경제성을 향상하였다.

- (2) 시제품 제작 후 성공적인 수중 테스트 및 시운전을 수행하였으며, 연구 기간 중 발생한 각종 문제점을 해결하여 실용적인 제품화가 가능함을 확인하였다.

- (3) 경제적이면서도 제어가 편리하고 경량화한 장치를 연구 개발을 위하여 와이어의 회전구동 및 절단방향 와이어의 이송 시스템에 전기 모터를 사용하였다.

- (4) 연구 고도화를 위해 심해용 방수시스템에 대한 ‘심해용 수중 구동장치(Driving device for underwater)’ 시스템을 개발하여 전기방식의 적용 효율이 배가(倍加) 될 수 있게 하였다.

- (5) 연구 고도화를 위해 수중 절단 작업 중 피절단 물을 안전하고 정확하게 고정할 수 있는 클램핑 장치인 ‘와이어 쇼용 클램핑장치(Clamping arm for Wire Saw)’를 개발하였다.

- (6) 본 연구 개발품이 시제품 개발단계에 있어 후속 연구에 의한 각종 부속 장치를 부착한다고 하더라도 유압 구동 방식에 비해 약 50% 이상의 경쟁력이 있는 것으로 판단된다. 본 연구로 향후 해양플랜트 해체 전·후방 산업 분야의 기술발전에 도움이 될 수 있기를 기대한다.

Author Contributions

Conceptualization, M. S. Yang; Investigation, M. S. Yang; Methodology, J. R. Cho and H. J. Jo; Software, S. I. Kim and J. R. Cho; Validation, S. I. Kim and J. R. Cho; Data Curation, M. S. Yang; Writing—Original Draft Preparation, M. S. Yang; Writing—Review & Editing, J. R. Cho and H. J. Jo; Supervision, J. R. Cho and H. J. Jo;

References

- Ministry of Oceans and Fisheres, Oversea Business Promotion Report for Offshore Plant Decommissioning Engineering, Feasibility Study Support Project for Offshore Plant Service Industry, 2017 (in Korean).

- Korea Maritime Institute, Study on Feasibility and Master Plan for Entering Southeast Asia Offshore Plant Decommissioning Market, January 16, 2012 (in Korean).

- Decommissioning Strategy, KPMG, March, 2017.

- S. D. Yoo, Offshore Platform Decommissioning Market Reaearch and Technology Trends, Korea Institute of Science and Technology Information, June 30, 2016 (in Korean).

- H. K. Tonshoff and H. Hillmann-Apmann, “Diamond tools for wire sawing metal components,” Diamond and Related Materials, vol. 11, pp. 742–748, 2002.

- L. Cao, “Research on cutting technology of underwater diamond wire saw,” Proceedings of the IEEE International Conference on Automation and Logistics, Qingdao, China, pp. 2751-2756, 2008.

- Z. Wang, B. Zhang, L. Q. Wang, and D. Xu, “Research on experimentation of diamond wire saw cutting compound pipes underwater,” Materials Science Forum, vols. 626-627, pp. 303-308, 2009.

- L. Cao, Q. Meng, L. Wang, and W. Tong, “Research on underwater diamond wire saw,” Proceedings of the 2006 IEEE International Conference on Mechatronics and Automation, Luoyang, China, June 25–28, pp. 1695-1700, 2006.

- R. S. Kim, G. B. Hong, M. S. Yang, and J. R. Cho, “Clamping device for wire saw,” Korean Patent No. 10-1866839, June 05, 2018 (in Korean).

- R. S. Kim, M. S. Yang, J. R. Cho, Y. I. Kuen, and J. S. Han, “Driving device for deep sea underwater,” Korean Patent No. 10-1933839, Dec. 24, 2018 (in Korean).

- ASME Boiler and Pressure Vessel Code, Sec.II, Part D Properties (Metric), 2017.