군용 함정용 FD밸브의 내구성 신뢰도 확보를 위한 분석과 시험

Copyright ⓒ The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 논문은 군용함정에 적용되어 있는 진공식 오수수거장치의 FD(Flush and Discahrge)밸브의 작동 원리를 소개하고, FD밸브의 국산화 개발 과정에서 FD밸브의 주요 구성품인 배관조립체의 내구성 신뢰도 분석 내용을 시뮬레이션으로 제시하였다. FD밸브조립체의 주요 구성품인 배관조립체의 강도 구조해석 결과 총 변형률은 2.9739mm이고, 탄성영역에서의 최대 등가응력 변형률은 0.012으로 나타남으로써 가혹조건 하에서의 FD밸브조립체와 연결되는 진공식 오수수거장치의 배관부에서의 변형률은 경미한 것으로 분석되었다. 또한 안전계수 값이 1.85로서 소성변형과 파손이 일어나지 않음을 분석 결과로 확인할 수 있었다. 또한 성능시험과 환경시험 결과, 최초 개발 요구도를 모두 만족함으로써 개발품의 강도의 안정성을 입증하였다. 국산화 개발된 FD밸브를 적용함으로써, 향후 선박과 군용 함정의 운용유지에 크게 기여할 수 있을 것으로 기대된다.

Abstract

This paper introduces the operation principle of the flush and discharge (FD) valve of the vacuum sewage collecting system used in naval vessels. The durability and reliability of the components were analyzed by simulating the process of localization of the FD valve. The durability of the developed product is proved through performance and environmental tests. From the result of the analysis of the durability of the piping assembly, which is the main component of the FD valve assembly, the total strain was found to be 2.9739 mm and the maximum equivalent stress strain in the elastic region was 0.012; therefore, the vacuum valve assembly connected to the FD valve assembly can be used under harsh conditions. The analysis showed that the strain in the piping section is mild. In addition, the safety coefficient value was found to be 1.85, indicating that plastic deformation and fracture did not occur. It is expected that the developed FD valve will contribute significantly to the maintenance of ships and naval vessels in the future.

Keywords:

Navy vessel, Vacuum, Sewage collecting system, FD valve키워드:

군용함정, 진공식, 오수수거장치, FD밸브1. 서 론

군용 함정을 운용하는 데 있어, 안전한 항해와 피아 식별 및 빠른 전투태세 전환 등이 필수적인 함정의 역할이라면, 함정에서 해당 역할을 수행하기 위해 필요한 승조원의 정상적인 생활을 위한 지원 장비들이 적절하게 적용되고 정상 작동되어야 하는 것이 필수적이다. 즉, 함정에 탑승하는 승조원의 일상적인 생활 측면에서 문제가 없어야 한다는 것이다.

이 측면에서 승조원들이 일상적으로 이용하는 화장실에 적용되어 있는 진공식 오수수거장치의 정상적인 동작은 아주 중요하다고 할 수 있다.

오수수거방법은 총 3가지가 있다. 작동방식에 따라 진공식, 순환식, 개폐식으로 분류된다. 첫 번째는 진공식으로 오물을 오물탱크로 이송하는 방식, 그리고 이미 사용된 오수를 다시 사용하는 구조인 순환방식, 그리고 청수가 바로 연결되고 오물탱크와 좌변기가 직렬로 연결되어 작동하는 개폐식이다. 이 중 진공식 오수수거방식의 경우는 악취발생이 없는 장점이 있다. 그러나 진공을 적용하는 장비의 경우는 단가가 비싸고 정비하는 것이 어렵고 가격이 고가라는 특성이 있다. 순환식의 경우는 오수를 재사용함에 있어 악취가 지속적으로 발생하는 치명적인 단점을 가지고 있다. 개폐식을 적용한 오수수거방법의 경우, 좌변기와 오수탱크가 직렬로 연결되어 가장 간단한 구조를 가지는 특성을 가지고 있으나, 탱크와의 연결부가 직선 구조여야 하는 한계가 있다[1].

함정에서는 제한적인 공간과 제한된 청수로 오물을 수시로 제거하여야 하기 때문에 진공식 오수수거장치가 적용되어 있다.

진공식 오수수거장치의 작동을 위해서는 기본적으로 진공이 생성되어야 하고, 유지되어야하며, 적절하게 제어될 수 있어야 한다. 이는 군용 함정에만 적용되는 것이 아니라, 기차 및 항공기에도 적용되는 사항이다.

진공식 오수수거장치의 강도 성능 신뢰도를 높이기 위해서는 실질적으로 오물을 배출하기 위한 주요 역할을 수행하는 FD밸브조립체의 강도 성능이 확보되어야 한다. FD밸브조립체의 FD는 Fluch and Discharge의 약자로서 조립체를 구성하고 있는 밸브의 개폐 작동과 수압에 의해 배관으로 오수를 이동시키는 역할을 한다.

본 논문에서는 일반 선박 및 함정에 기적용되어 있는 오수수거장치 시스템의 원리를 소개하고, 진공식 오수수거장치의 구성품목인 FD밸브조립체의 작동 원리를 설명하였다.

FD밸브조립체는 작동기조립체, 배관조립체, 호스로 구성되어 있는데, FD밸브조립체에서 오수가 이동하는 주요 구성품인 배관조립체의 구조 해석을 통하여 설계 결과에 대한 변형율을 산출하였다. 변형율에 대하여 산출한 이유는 분석 대상 모델이 극한 조건일 때, 최초 상태에서 얼마나 변화된 크기나 정도를 갖는지 확인함으로써 이 모델의 성능에 영향을 줄 수 있는지를 파악하기 위함이다.

또한 설계를 통해 제작한 시제품의 성능 시험과 환경시험, 그리고 실제 변기에 FD밸브조립체를 장착하여 연속 강도시험을 실시하여 결과를 제시하는 등 FD밸브조립체의 강도 개선 연구에 대해 논하고자 한다.

2. 시험 방법

2.1 함정용 오수수거장치와 FD밸브의 동작 원리

진공식 오수수거장치는 일상 속에서 쉽게 접할 수 있는데, 고속열차인 KTX와 항공기 내 화장실에서 찾아볼 수 있다. 열차와 항공기에 적용된 변기는 진공식 오수수거장치를 적용하고 있다.

진공식 오수수거장치는 일반적인 가정용 변기에 적용되는 오수장치와는 다르게, 사용할 수 있는 물의 양이 한정적이라는 특성 때문에 상당히 적은 양의 물을 이용하여 오수를 이동시켜야 한다. 통상적으로 일반적인 변기 시스템에서의 1회 오물을 이동시키기 위한 물 사용량은 10~12L이며, 함정용 진공식 오수수거장치로 1회 오물을 이동시키기 위한 물 사용량은 1.2L 이하로서 월등히 작다.

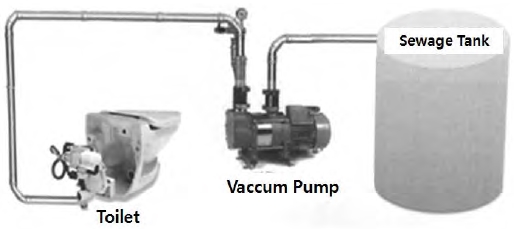

함정용 오수수거장치 시스템은 Figure 1과 같이 변기, 그리고 변기와 연결되어 있는 FD 밸브조립체, 진공펌프, 그리고 변기를 작동시키기 위한 버튼으로 구성되어 있다

함정용 오수수거장치는 진공압의 원리로 작동하는데, 이 때의 진공이란 임의의 공간 내의 구성기체들에 의한 압력이 1기압 이하일 때를 의미하며, 진공 중에서는 기체 분자의 수가 작아지면서 압력차에 의한 역학적인 힘이 발생한다[2].

진공압의 차이의 원리로 동작하는 대표적인 것은 진공 청소기를 들 수 있다. 진공 청소기 내의 모터가 빠른 속도로 회전하면, 모터가 연결된 부위의 공기 함유량이 낮아지고 외부기압보다 낮아지는 일종의 진공상태가 된다. 이 때, 진공을 계속해서 유지하는 것이 아니라 원래의 기압상태로 돌아가려는 성질을 띠게 되면서 결과적으로 외부 공기를 흡입하게 되고 이를 통해 먼지가 청소기 내로 빨려 들어가게 되는 것이다. 바로 이 원리를 진공식 오수수거장치에서도 적용하고 있다.

진공식 오수수거장치에서 진공압 차를 통한 유체의 이동을 위해서는 기본적으로 진공이 형성될 수 있어야 하고 진공압이 일정값을 가지는 진공상태가 유지되어야 하는데, 이 역할을 진공펌프가 수행한다. 진공펌프는 펌프와 연결된 파이프 내부의 기체를 제거하여 진공으로 만드는 역할을 하며, 이를 통해 물의 절약이 가능하고 진공상태로 오물을 이송하기 때문에 사용 진공압이 높을수록 중력의 영향을 많이 받지 않을 수 있다[3].

함정 진공식 오수수거장치의 FD밸브조립체는 사용자가 변기를 이용하지 않는 초기상태에서는 진공펌프와 연결되어 진공상태를 계속 유지하고 있다. 이 때의 진공압력은 진공펌프에서 -0.6~-0.3bar로 생성되어 FD밸브조립체의 밸브 출력단과 연결되어 있다. 사용자가 변기 동작 버튼을 누르면 외부로부터 공기가 유입되어 진공상태를 계속 유지할 수 없게 된다. 이 때, FD밸브조립체는 기존의 진공상태를 유지하기 위해 공기를 배출시키고 급수라인의 밸브와 오물 배출라인의 밸브가 동시에 열리게 되고 이 과정에서 오물이 함께 밀려 나갈 수 있게 된다. FD밸브조립체가 정상적으로 동작하여야 하는 진공도는 30~50%이며, 요구 수압은 2~7bar이다. 진공도는 대기압과의 차이를 뜻하며 대기압(76mmHg)를 0%를 기준으로 두었을 때 산출한 압력값이다.

2.2 강도 분석 개요

진공식 오수수거장치의 구성품인 FD밸브조립체는 부품의 특성상 일일 사용횟수가 많고, 그에 따른 고장 발생 건수 또한 많을 수밖에 없는 품목이다. 또한 화장실의 특성상 협소하고 지저분한 설치 환경 등의 사유로 잦은 고장이 발생하고 있다. 따라서 FD밸브조립체의 개발 진행 간에 장기간 수회 사용에도 문제가 없는 것을 입증하기 위한 강도 안정성을 확보하기 위한 설계가 요구되었다.

FD밸브조립체의 기본적인 요구조건은 Table 1와 같다. 진공펌프가 만드는 진공도 30~50%에서 FD밸브는 정상 동작을 하여야하며, 수압 조건인 2~7bar에서 정상 동작을 하여야 한다. 또한 물 절약을 위해 1회 사용시 사용 물은 1.2L 이하로 요구도를 설정하였다. 강도 신뢰도 확보를 위한 시뮬레이션 분석과 더불어 실제 FD밸브조립체를 변기에 적용하여 운용 시 안정성을 확인하기 위해 강도 시험 조건을 연속 5000회 작동 이상으로 가혹하게 설정함으로써, FD밸브조립체의 시험을 수행하였다. 이 모든 요구조건은 기존 해외에서 수입하던 품목의 기준을 그대로 설정한 것이다.

또한 FD밸브의 연속 작동 시험뿐만 아니라 함정의 진동과 충격을 모두 견딜 수 있도록 진동시험 기준으로는 MIL-STD-167을 적용하였다. 해당 기준은 함정에 부착되는 장비에 대한 진동 기준과 시험방법을 제시하고 있다[4]. 또한 충격시험은 MIL-STD-901D SPEC을 만족할 수 있도록 설계를 수행하였으며, 공인기관에 의뢰하여 실제 시험을 수행한 바 있다. 진동시험과 마찬가지로 해당 MIL SPEC 또한 함정에 부착되는 장비에 대한 충격 기준과 시험방법을 제시한다[5]. 해당 시험에 대한 세부 내용은 3항에서 자세히 설명하였다.

FD밸브조립체는 작동기조립체, 배관조립체, 호스로 구성되어 있다. 작동기조립체는 변기를 동작시키는 스위치 조작을 통해 외부 공기를 유입시키고 내부 피스톤을 작동시켜 진공 흐름을 제어하는 역할을 한다. 배관조립체는 작동기조립체의 작동에 따라서 내부 관로를 열고 닫아 실질적으로 오물을 배출시키는 역할을 하며, 호스는 작동기 조립체와 배관 조립체를 연결하여 외부 공기 흐름 및 진공압을 조정하는 역할을 한다.

FD밸브조립체의 주요 구성품인 배관조립체의 재질은 폴리프로필렌으로 특성은 Table 2과 같다. 폴리프로필렌은 열가소성 수지로서, 인장강도와 충격강도, 표면강도가 우수하다[6].

본 논문에서 분석하고자 하는 값은 등가응력(Equivalent Stress)과 등가변형률(Equivalent Strain), 그리고 이를 통해 구할 수 있는 안전계수이다.

등가응력은 다양한 방향으로부터 복합하중이 가해졌을 때, 이를 특정지점에서의 압축응력으로 표현한 값으로, 주 응력이 벡터로서 크기와 방향을 가진다면 등가응력은 scalar로서 크기만 가진다. 복잡한 3차원 모델에서는 주응력으로 항복이나 파단을 판단하기 힘드므로 등가응력이 주로 사용되며, 마찬가지로 물체변형의 크기를 나타내는 변형율 역시 방향별 성분을 지니고 있기 때문에 어느 한 성분만으로 변형률의 절대적인 크기를 파악할 수 없으므로 물체 내 임의 지점에서 변형률의 절대적인 크기를 나타내기 위한 척도가 필요하다. 등가변형률은 이러한 변형률의 절대적인 크기를 나타내는 척도로 사용되고 있다.

본 논문에서는 등가응력과 등가변형률을 FEM 시뮬레이션을 통해 도출하였다. 등가응력의 수식은 식 (1), 등가변형률의 수식은 식 (2)와 같다.

| (1) |

| (2) |

FD밸브조립체의 강도 분석을 하는데 있어, FD밸브조립체를 구성하고 있는 부분 중 가장 취약하고 중요한 부분을 우선 선정하였다. Figure 2의 빨간 동그라미인 배관조립체이다.

따라서 본 강도 시뮬레이션 시에는 오물이 이동하는 부분인 진공식 오수수거장치의 배관과 연결되는 배관조립체를 대상으로 분석을 수행하였다. 또한 가혹한 조건의 진공압인 오차범위를 적용한 30% 진공도(0.41~0.46kgf/cm²)를 배관조립체 연결부에 적용하여 분석을 수행하였다.

3. 시험 결과

3.1 FEM 분석결과

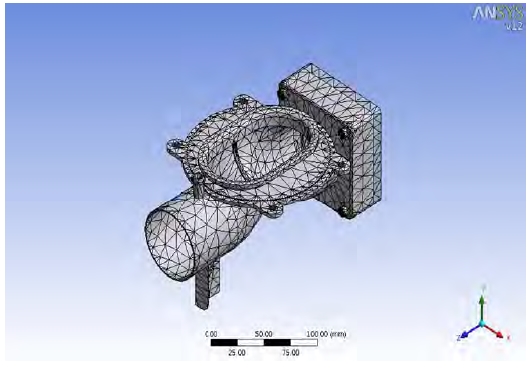

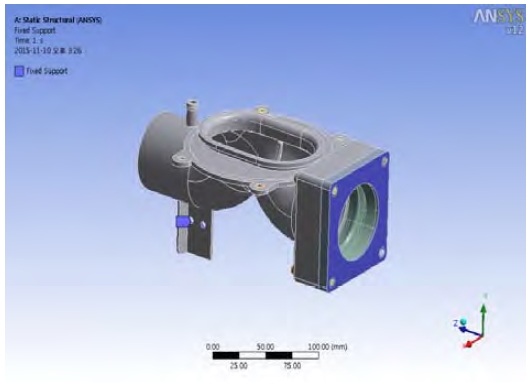

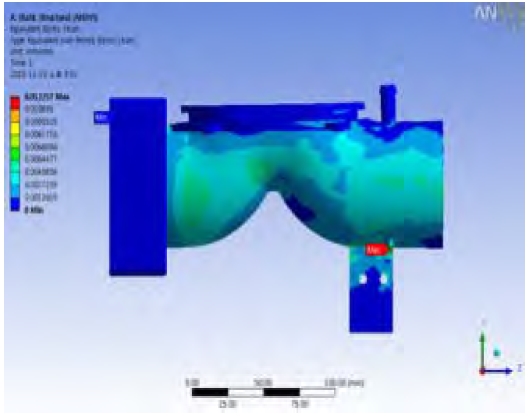

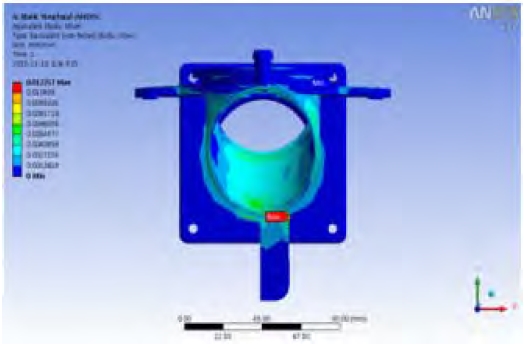

배관조립체의 강도 분석을 위해 FEM(Finite Element Method) 분석을 수행하였다. 구조해석을 위한 프로그램은 ANSYS V12.1 Workbench 프로그램을 사용하였다. FEM을 수행하기 위해서는 Mesh를 적절하게 나누어야 한다. Mesh는 모델링을 절점(Node)와 요소(Element)로 구성된 해석모델로서, 각각의 요소는 해석하는 물리계의 방정식을 구성하는 매개체 역할을 수행한다. 따라서 해석환경에 따라서 요소를 적절하게 설정하여야한다. FEM 분석에 있어 균일한 Mesh를 생성하는 것은 곧 정확한 해석결과를 얻을 수 있다는 의미이다. FD밸브조립체의 해석대상인 배관조립체의 Mesh 형상은 Figure 3과 같다. Figure 4와 같이 해석 시 변기 내부와 연결되고 브래킷에 의해 파란색으로 고정되는 부위를 Fixed Support 기능으로 완전 고정으로 설정하였다.

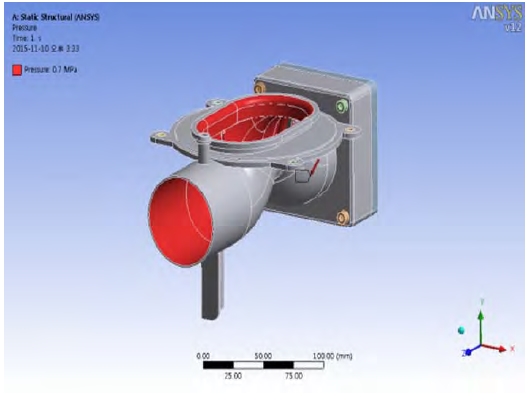

실제 배관부에 걸리는 진공압은 -0.6~-0.3 bar이다. 시뮬레이션 시에는 실 운용시의 진공압보다 가혹한 조건을 인가하기 위해, 안전율 1.5배인 -0.8bar를 적용하여 인가하였다. Figure 5의 빨간색 적용 부분인 내부관로면이 해당 진공압을 인가한 연결 부분이다.

배관조립체에 시험용 진공압을 인가한 결과, 총 변형량은 2.9739mm으로 나타났다. 총 변형량은 구조물이 힘을 받아 기존의 형상에서 변형된 값으로 각 방향별로 변형량을 벡터적으로 합한 값이다. 이는 설계 기준치보다 낮은 실제의 진공압을 인가할 경우, 변형량이 2.9739mm보다 작다는 것을 의미한다.

변형률은 변경 전 크기에 대한 변경 후 크기와 변경 전 크기와의 차이로 계산할 수 있다. 따라서 탄성영역에서의 변형률이 가장 높은 곳은 Figure 6와 Figure 7의 빨간색 부분임을 확인할 수 있다. 해당 위치에서의 최대 등가응력 변형률은 0.012이다.

변형량의 분석을 실시하는 것과 더불어 변형률이 가장 높은 위치에서의 안전계수 값을 확인하였다. 안전계수값이 1 이하이면 소성변형과 파손이 일어난다. 안전계수 값은 항복강도에서 최대등가응력을 나누어서 계산할 수 있다.

탄성영역에서 변형률이 가장 높은 위치에서의 최대 등가 응력에 따른 최소 안전계수는 항복강도에서 최대 등가응력을 나눈 값으로, 시뮬레이션 결과 1.85로서 기준치 1보다 크기 때문에 소성변형과 파손이 일어나지 않음을 알 수 있다. 본 해석의 목적은 실험과 실증에 의해 얻어진 재료의 항복강도와 해석을 통해 계산된 응력을 비교하여 제품의 소성이나 파손 여부를 확인하는데 있다. 따라서 기준치 1은 탄성변형/소성변형 또는 파손을 판단하는 기준이며 설계 기준은 아니다.

3.2 시제 성능 시험

강도관련 시뮬레이션을 수행하여 설계를 완료한 시제 형상은 Figure 8와 같다.

강도에 대한 FEM 분석 시뮬레이션 결과 우수한 것으로 나타났으나, 실제 시험 시에도 강도 안정성이 있는지 여부를 확인하기 위해 Table 1의 개발 요구도 확인을 위한 성능시험을 수행하였으며, 수행한 성능시험 항목은 수압시험, 진공시험, 물 사용량시험, 강도시험, 환경시험이다.

수압시험은 규정된 수압 요구도 조건 하에서 스위치 작동시 물을 공급하는 작동기 조립체와 관로 상의 누수 여부를 확인하는 시험이다. 이 때, 수압 요구도 구간 내에서 누수 여부를 확인하기 위해서 최고 수압인 7bar 이상에서 시험을 수행하였다.

진공시험은 스위치 1회 작동으로 변기 내부의 오물이 배출되고 밸브가 닫힌 후 내부 진공도가 규정된 값에 도달하는지 확인하는 시험이다.

물 사용량 시험은 규정된 수압과 진공요구도 조건 하에서 1회 작동 시 사용되는 물의 양이 1.2L 이하임을 확인하는 시험이다.

강도 시험은 FD밸브조립체의 구성품을 교체하지 않고 5000회 연속 작동에 따른 이상 유무를 확인하는 시험이다.

성능시험결과, 최소 진공도 30%와 최대 진공도 50%를 임의로 인가하고, 변기를 동작시켰을 때, 오물은 정상적으로 배출되었다. 또한 수압 기준 7bar 이상일 때에도 정상 작동을 확인하였다. 1회 변기 동작 시 사용 물의 양을 확인 한 결과 요구도인 1.2L 이하를 만족함을 확인할 수 있었다.

성능 시험 이후 함정의 특수성능 조건인 진동과 충격 관련 MIL-STD-167-1과 MIL-STD-901D 기준에 따라 환경시험을 실시하였다.

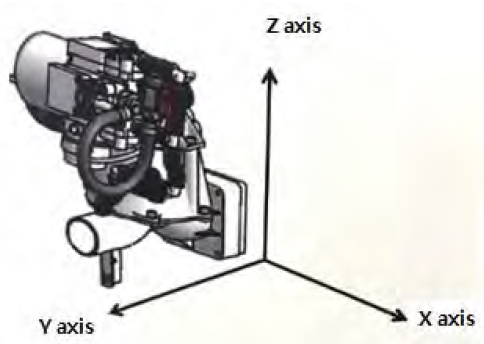

진동시험 기준은 MIL-STD-167-1이며, 해당 MIL Spec에서는 공진탐색시험, 가변 주파수 시험, 진동 내구 시험을 실시하도록 요구하고 있다. 공진탐색시험은 Figure 9의 x축과 y축, z축 3개의 축에 대하여 각각 4~33Hz 주파수 범위와 단진폭 0.254 ± 0.051mm, Sweep rate를 15s/Hz의 조건으로 진동대를 가진하여 FD밸브조립체의 공진 주파수를 찾는 시험이다. 이 때의 Sweep rate는 주사속도로서 주파수가 감소하거나 증가하는 속도이다.

가변 주파수 시험은 4~15Hz, 16~25Hz, 26~33Hz의 주파수 조건에서 각각 0.762 ± 0.051mm, 0.508 ± 0.102mm, 0.254 ± 0.051mm의 단진폭을 가지고 Sweep rate가 5s/Hz가 되도록 3개의 축에 대하여 시험을 실시한다.

앞서 실시한 공진탐색시험과 가변주파수 시험 결과 도출된 공진주파수에서 내구도 시험을 실시하는 것이 진동 내구 시험이다. 진동내구시험은 공진의 개수에 따라 시험시간이 상이하게 적용된다.

충격시험 기준은 MIL-STD-901D로서 FD밸브조립체를 고정한 JIG의 상면, 후면, 측면을 0.3m, 0.9m, 1.6m에서 각각 해머로 충격을 가하는 시험이다. 0.3m, 0.9m, 1.6m 에서의 충격량은 각각 439.96 kg·m/s, 762.03 kg·m/s, 1016.04 kg·m/s 이다.

진동시험과 충격시험 결과, FD밸브조립체의 외관에는 손상이 발견되지 않았으며, 환경시험 이후 실시한 진공시험, 수압시험, 물사용량 시험 결과 모두 요구 기준을 만족하는 것을 확인할 수 있었다.

환경시험 실시 이후 실제 연속 작동시의 강도 안정도를 확인하기 위하여 변기에 개발된 FD밸브조립체를 설치하여 시험을 실시하였다. 변기 작동 버튼을 1회 누르면 FD밸브조립체가 작동하고 변기 내부의 오물이 배출되고 진공펌프가 동작함으로써 기준 진공도와 수압에 도달하는 것을 1cycle로 설정하였다. 5000회 연속 작동 후 최소/최대 진공도 시험을 수행하고 수압시험과 물사용량을 확인하였으며 그 결과, 개발 요구조건을 충족하는 것으로 확인되었다.

4. 결 론

FD밸브조립체의 주요 구성품인 배관조립체의 강도 구조해석 결과 총 변형률은 2.9739mm이고, 탄성영역에서의 최대 등가응력 변형률은 0.012으로 나타남으로써 가혹조건 하에서의 FD밸브조립체와 연결되는 진공식 오수수거장치의 배관부에서의 변형률은 경미한 것으로 분석되었다. 또한 안전계수 값이 1.85로서 소성변형과 파손이 일어나지 않음을 분석 결과로 확인할 수 있었다.

Figure 10과 같이 시험장비를 구축하여 신뢰성 입증을 위한 변기 부착 연속 시험 결과, 기준치인 5000회를 모두 만족하였으며 함정 진동조건과 충격조건인 MILSPEC 시험 결과를 통해 FD밸브조립체 성능에 문제 없음을 입증할 수 있었다.

FD밸브조립체는 진공식 오수수거장치의 한 구성품으로 해군 함정뿐만 아니라 항공기, 철도, 선박 등 사용가능한 용수가 충분하지 않거나 한정되어 있는 환경에 적용되어 왔으며, 다수의 인원들이 많이 사용하는 장비의 특성상 고장이 잦은 문제점이 있어왔다. 따라서 강도의 안정성 확보를 통한 시뮬레이션 분석을 통한 FD밸브조립체의 시제제작과 시제에 대한 성능평가를 통해, 5000회 이상의 연속 작동 시에도 개발 FD밸브의 강도는 안정적이라는 신뢰를 확보할 수 있었다.

진공식 오수수거장치의 구성품인 FD밸브조립체의 강도 신뢰도가 높아짐으로써 전체 시스템인 진공식 오수수거장치의 성능 신뢰도도 높아질 수 있을 것으로 기대되는 부분이다.

개발 FD밸브를 군용 함정과 선박에 적용함으로써, 진공식오수수거 시스템의 안정적인 운용유지를 기대할 수 있게 되었다.

Acknowledgments

본 연구는 15-2차 구매조건부 개발지원사업으로 수행된 연구결과이다. 본 논문 작성의 참여율은 박효진 연구원 80%, 문연호 선임연구원 20%이다.

Author Contributions

Methodology, H. Park; Confirm design requirements and verify development tests, Y. H. Moon; Writing—Review & Editing, Y. H. Moon; Investigation, Y. H. Moon; Conduct design analysis and conduct development test to confirm satisfaction of requirements, H. Park.

References

- S. Lee, Y. J. Lee, Y. K. Kang, and M. S. Song, “Study on the railway vehicle toilet sanitation improvements”, 2016 International Journal of Railway Coference Proceeding, p1, (2016).

- K. H. Jung, “Measurement of vacuum degree”, Journal of the KSME, 38(5), p54, (1998).

-

H. C. Lee, J. H. Kim, J. Y. Yoon, C. J. Kim, and Y. S. Choi, “A numerical study on the performance evaluation of the vacuum pump for waste treatment”, Jounal of the Korea Fluid Machinery and Systems, 17(4), p53-58, (2014).

[https://doi.org/10.5293/kfma.2014.17.4.053]

- Department of Defense USA, Mechanical Vibrations of Shipboard Equipment, MIL-STD-167-1A(Ships), p5-7, (2005).

- Department of Defense USA, Shock Test, High Impact Shipboard Machinery Equipment and Systems, Requirement For, MIL-S-901D(NAVY), p16, (1989).

- K. J. Kim, “Tensile test evaluation of polypropylene sheets following as strain rate and temperature variation”, Journal of the Korea Acadamia-Industrial cooperation Society, 19(8), p32-36, (2018), (in Korean).