브라인 재가열을 이용한 증발식 해수담수화설비의 성능개선

Copyright ⓒ The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

증발식 해수담수화설비는 타방식에 비해 담수생산을 위한 에너지소비가 매우 크기 때문에 공정개선을 통해 에너지를 절감하는 것은 매우 중요하다. 본 연구에서는 중동지역에 이미 설치되어 운전 중인 대용량의 다단플래싱방식의 증발식 해수담수화공정을 대상으로 에너지절감방안을 제안하고 있다. 다단플래싱방식에서는 전단에서 증발하고 남은 브라인이 전단보다 낮은 온도와 압력으로 운전되는 후단으로 이송되어 단계적으로 증발하는 방식을 취하는데, 본 연구에서는 전단에서 후단으로 넘어가는 브라인의 일부를 최전단의 증발기로 공급되는 브라인 온도까지 재가열 후에 후단 혹은 차후단으로 공급하는 공정개선을 통해 에너지절감을 달성하였다. 본 연구의 계산결과에 따르면 현재 운전 중인 다단플래싱방식의 해수담수화플랜트에 브라인 재가열방식을 적용하는 경우 담수 1 kg을 생산하는데 필요한 비에너지를 최대 약 5 %까지 절감할 수 있음을 확인하였다.

Abstract

As thermal seawater desalination requires a fairly large amount of energy to produce freshwater compared with other processes, it is very important to reduce energy consumption through the improvement of a process. This paper proposes a method to reduce energy consumption for multistage flashing desalination (MSF) plants, which currently operate mainly in the Middle East region. In the MSF process, the brine that has not been evaporated in the preceding stage is supplied to the next stage; this supplied brine is evaporated in the next stage at lower pressure and temperature conditions. This process is continued from the first stage to the last stage. In this study, the energy consumption could be reduced by reheating the brine to the top brine temperature (TBT) and by transferring a part of brine to the stage following the next stage, or by reheating the brine supplied to the next stage up to the TBT. According to the calculation results, the specific energy required to produce 1 kg of freshwater can be reduced by up to approximately 5 % if the proposed brine reheating method is applied to MSF plants that are currently in operation.

Keywords:

Brine reheating, Multistage flashing seawater desalination, Top brine temperature, Vacuum evaporation키워드:

브라인 재가열, 다단플래싱 해수담수화, 최전단 증발기 공급해수 온도, 진공증발1. 서 론

물은 삶에 절대적으로 필요한 요소일 뿐만 아니라 물의 활용은 모든 문명의 발전과 생명의 진화에 핵심이며[1][2], 이는 고대문명의 발상지가 모두 담수를 손쉽게 얻을 수 있는 지역이었다는 역사적인 사실로부터도 충분히 알 수 있다[3].

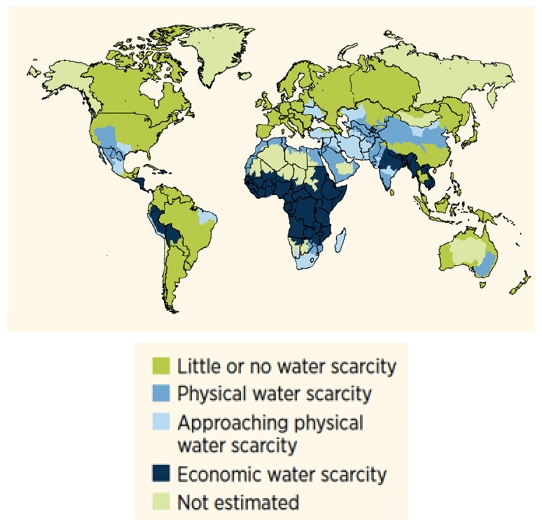

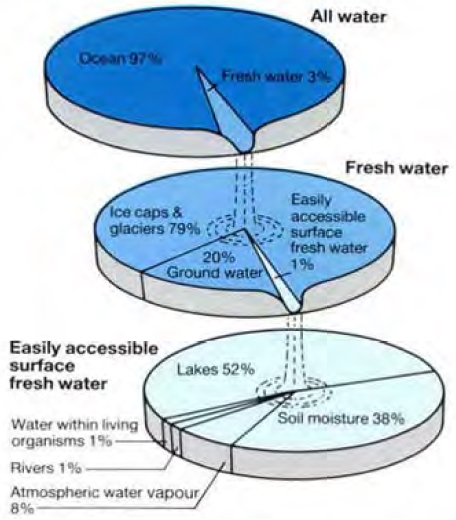

UN 보고서에 의하면[4], 현재 인류는 Figure 1에 보인 것과 같이 전 지구적인 물부족(Global Water Shortage) 현상을 겪고 있으며, 이는 인구증가와 경제발전에 수반된 생활수준의 향상에 의해 물소비는 급격히 증가하게 있음에도 불구하고 인류가 손쉽게 이용할 수 있는 담수는 Figure 2에 보인 것처럼 굉장히 제약되어 있다는 사실에서 기인한다[4][5].

Water distribution on Earth. Rivers available to humans is only 0.0003 % of total water on Earth from UN report[4].

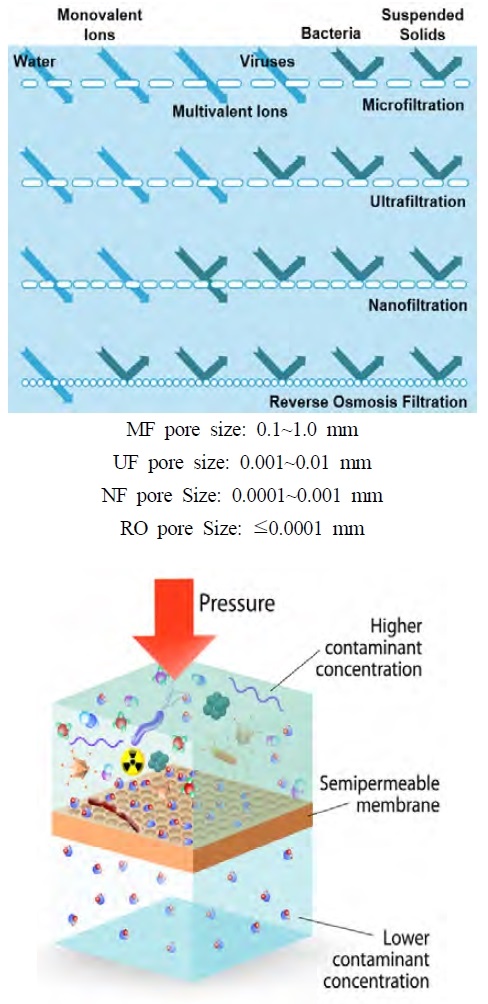

Figure 2에 보인 것처럼 지구상에 존재하는 수자원의 대부분은 해수이며, 따라서 물부족을 완화하는 유일한 친환경적인 해결책은 해수로 부터 담수를 생산하는 해수담수화(Seawater Desalination)일 것이다. 담수화는 해수, 염수 또는 광물질을 많이 포함하고 있는 지하수에 용해된 염분과 미네랄을 제거하여 관개용수, 공업용수 및 음용수를 생산하는 것을 의미한다[6]. 현재 상용화되어진 담수화공정은 막방식(Membrane Type)과 열방식(Thermal Type)으로서 막방식은 역삼투압법(Reverse Osmosis, RO), 전기투석법(Electro-dialysis, ED), 역전기투석법(Reverse Electro-dialysis, RED)이 있으며, 열방식은 다단플래쉬법(Multi-stage Flashing, MSF) 그리고 다중효용법(Multi-effect Distillation, MED)이 있다[7]-[11].

이에 반해 열방식은 2장에서 상세히 기술하겠지만 발전소로부터 공급되는 저압증기를 열원으로 사용하여 해수를 증발시키고, 증발된 증기를 응축시켜 담수를 생산하는 매우 단순한 공정이다[10][11].

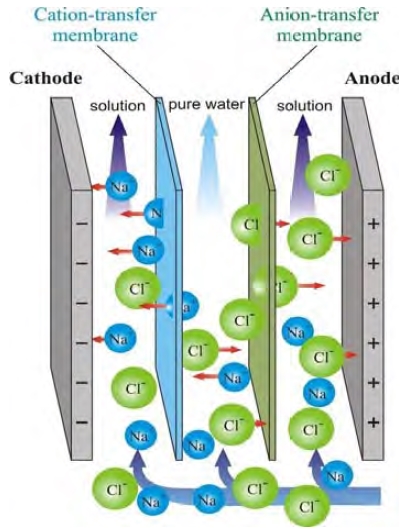

과거 수십 년부터 현재까지 해수담수화시장의 상황을 살펴보면, 1990년대까지는 해수담수화설비는 중동지역을 중심으로 열방식, 즉 증발식의 담수설비가 시장을 지배하였는데, 이는 당시까지 RO 막의 회수율(공급해수량 대비 담수생산량)이 낮고 운전을 위해 약 90 bar 이상의 고압으로 해수를 공급해야만 하고 이와 동시에 RO 모듈의 가격이 막방식에서 ED/EDR 공정은 비교적 염도가 낮은 저염수(Brackish Water)를 Figure 3에 보인 것과 같이 양이온(Cation) 교환막과 음이온(Anion) 교환막을 이용하여 해수 중에 용해된 이온들을 선택적으로 제거하여 담수를 만드는 방식이며[12][15], RO 공정은 Figure 4에 보인 것과 같이 기본적으로 여과과정을 이용하여 담수를 생산하는 방식이다[12][14].

Membrane filtration through the current commercial membranes. For RO filtration, a very high pressure should be applied due to the atomic sized pores formed on a membrane surface from KAERI report [12].

이에 반해 열방식은 2장에서 상세히 기술하겠지만 발전소로부터 공급되는 저압증기를 열원으로 사용하여 해수를 증발시키고, 증발된 증기를 응축시켜 담수를 생산하는 매우 단순한 공정이다[10][11].

과거 수십 년부터 현재까지 해수담수화시장의 상황을 살펴보면, 1990년대까지는 해수담수화설비는 중동지역을 중심으로 열방식, 즉 증발식의 담수설비가 시장을 지배하였는데, 이는 당시까지 RO 막의 회수율(공급해수량 대비 담수생산량)이 낮고 운전을 위해 약 90 bar 이상의 고압으로 해수를 공급해야만 하고 이와 동시에 RO 모듈의 가격이 매우 높았기 때문이다[2][10]-[12].

하지만 2000년대에 들어오면서 나노기술의 등장과 함께 RO 막의 제작기술이 발전하면서 과거에 비해 낮은 공급해수의 압력에서도 회수율이 높아지고, RO 모듈의 생산단가가 급격히 하락하면서 현재에는 RO 방식이 해수담수화시장을 지배하고 있다[15].

현재 해수담수화설비의 가장 큰 시장은 국토면적 대비 사막지역이 많은 중동지역이며, 전 세계 담수생산량의 55% 이상을 차지하고 있는 것으로 보고되고 있다. 하지만 중동지역은 여전히 총 담수생산량의 75% 이상을 증발식에 의존하고 있는데, 이는 중동지역에서 이용 가능한 홍해(Red Sea)의 해수질이 매우 열악하고 염도가 평균적으로 40,000 ppm 이상이기 때문이다. 만일 이 지역에 RO 방식을 적용하는 경우 RO 막의 수명이 급격히 짧아지고, 염도가 높을수록 공급해수의 압력을 높여야하는 RO 방식의 특성상 정교한 전처리설비를 반드시 고려해야하기 때문에 저렴한 유류비용을 고려하면 여전히 증발식이 비용적인 면에서 유리하기 때문이다[2][8]-[12].

전 세계적인 현상이지만, 특히 걸프만 지역의 대부분 중동국가들은 물 부족이 당연한 지리적인 특성과 오일머니에 의한 경제성장으로 생활수준이 높아져 담수에 대한 요구가 다른 지역과는 비교할 수 없을 정도로 증가되고 있으며, 급증하는 담수수요를 충족시키는 가장 간단한 해결책은 당연히 새로운 담수플랜트의 건설일 것이다. 하지만 플랜트의 여유 공간에 컴팩트한 RO 모듈을 수직방향으로 추가하여 생산량을 증가시킬 수 있는 RO 방식과는 달리 증발식의 경우에는 기존설비 인근에 새로운 설비를 추가하는 방법 외에는 대안이 없다. 2절에 기술되어있듯이 본 연구의 저자들은 동의하지 않으나 국내외에서 수행된 일부의 연구에 따르면 기존설비에 증발기를 추가함으로서 담수생산량이 증가된다는 결과를 보고하기도 하였지만[13][14], 설령 그렇다 할지라도 증발기를 추가하기 위해서는 대규모의 기계적 작업이 필요할 뿐만 아니라 담수의 생산용량을 확장하기 위한 공사기간 중에는 담수를 생산할 수 없다는 결점이 있다.

최근에는 증발식 담수화설비의 이와 같은 점을 고려하여 H. Chung et al.. [10], S. H. Choi [11], M. M. Alhazmy [15] 및 A. Gambier et al.은 [16] 이미 설치되어 운전되고 있는 MSF형 기존 담수화설비를 대상으로 운전조건을 제어하여 담수생산량을 증가시키고, 해수로부터 담수 1 kg을 생산하는데 필요한 에너지를 의미하는 비에너지소비(Specific Energy Consumption, SEC)를 감소시킬 수 있는 방안을 발표하였다.

특히 S. H. Choi는 [11] 고온으로 운전되는 상류측 1, 2, 3단에서 증발되지 않은 브라인의 일부를 저온으로 운전되는 하류측 3개의 단으로 이송시키는 방법으로 SEC를 감소시킨 결과를 보고하였다.

이에 반해 본 연구에서는 S. H. Choi의 [11] 연구에서 다루지 않았던 전체 증발기에 걸쳐서 각 증발단 브라인의 일부를 도약방식(Leap-frog Method)으로 하류측 증발기의 브라인풀(Brine Pool)에 이송함으로서 담수생산량을 증가시킴과 동시에 담수를 생산하는데 필요한 비에너지소비(Specific Energy Consumption, SEC)를 감소시킬 수 있는 이론적 계산결과를 제시하고자 한다.

2. MSF 해수담수화설비

1절에서 언급한 바와 같이 현재 상용운전중인 증발식의 해수담수화설비는 MSF와 MED 방식의 2가지이며, 본 연구에서는 MSF 방식 해수담수화 설비에 브라인을 재활용하기 위한 도약방식을 적용하였다.

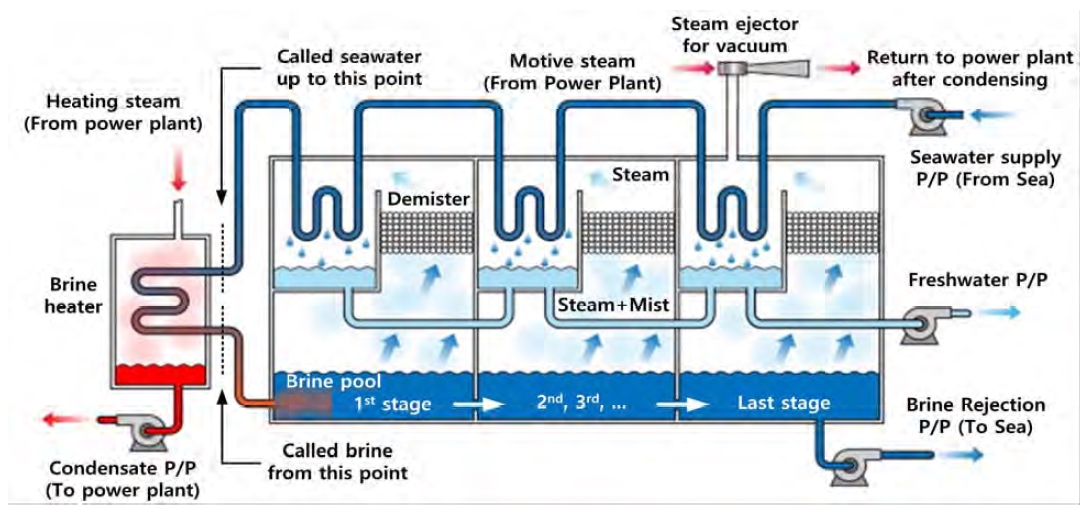

MSF 해수담수화설비는 기본적으로 해수를 가열하고 이를 증발시킨 후에 증발된 수증기를 냉각수가 흐르는 응축기(Condenser)에서 응축시켜 담수를 생산하는 매우 단순한 공정이다.

Figure 5는 Once-through MSF(OT-MSF) 플랜트의 개념도로써 해수가 1단 증발기에 공급되기 전에 브라인히터에 의해 1단 증발기의 운전압력에 대응하는 포화온도 Ts1 이상으로 충분히 가열되면, 해수는 식 (1)의 과잉에너지만큼의 과열상태가 된다.

Schematic diagram of multi-stage flashing (MSF) type seawater desalination process. In most real MSF plant, the stage number is over twenty[16]. This figure was cited from the work by Ali and Lawrence[17], and largely modified to provide a clear understanding of MSF process.

| (1) |

식 (1)에서 과 cp/TBT는 1단 증발기로 공급되는 브라인의 단위시간당 질량유동율과 정압비열, 그리고 TTBT는 브라인히터에 의해 가열된 후에 1단의 브라인풀로 공급되는 브라인온도로서 Top Brine Temperature(TBT)라고 하며, Ts/1은 1단의 운전온도, 즉 1단의 운전압력에 대응하는 포화온도이다.

이러한 과열액체가 1단 증발기 하부의 브라인풀로 공급되면 액체는 포화액 대비 과잉에너지에 상응하는 식 (2)에 해당하는 양만큼 순간적으로 증발(Flashing)하게 된다.

| (2) |

식 (2)에서 hfg/1은 1단 증발기의 운전온도에 대응하는 포화수증기의 증발잠열이다.

MSF 공정은 가열해수를 효과적으로 증발시키기 위해 일반적으로 20단 이상의 증발기가 직렬로 설치되며, 마지막 단은 진공유지를 위한 증기이젝터의 흡입 측에 연결되어있기 때문에 증발기의 운전압력은 1단이 가장 높고 마지막 단이 가장 낮으며, 따라서 증발기의 증발온도 역시 운전압력에 비례하기 때문에 1단이 가장 높고 마지막 단이 가장 낮게 된다.

상류측, 즉 전단에서 증발하고 남은 브라인은 전단과 후단 증발기의 압력차에 의해 하류측, 즉 후단의 브라인풀로 넘어가며, 후단 증발기로의 브라인 공급량은 식 (3)과 같이 전단으로 공급된 브라인양에서 전단에서 증발한 브라인 양만큼 감소하게 된다.

| (3) |

식 (3)에서 은 전단에서 증발한 브라인 양으로서 식 (4)와 식 (5)로부터 계산할 수 있다.

| (4) |

| (5) |

각 증발단에서 증발한 증기는 Figure 5에 보인 것과 같이 증발기의 상부에 설치된 냉각해수가 흐르는 응축기 튜브의 외표면에서 응축된다. 응축된 청수는 응축기 하부에 설치된 청수수집용 용기(Fresh water Collecting Tray)에 모이고 케스케이드(Cascade) 방식으로 배출되며, MSF 플랜트가 N단의 증발기로 구성된 경우의 총 증발량은 식 (6)으로 주어진다.

| (6) |

Figure 5에 보인 것과 같이 해수펌프를 통해 공급된 해수는 직렬로 연결된 각 단의 응축기 냉각튜브 내부를 순차적으로 흐르면서 각 단의 증발기에서 증발된 증기를 응축시킨 후에 온도가 상승한다.

해수펌프로 공급되는 온도 Tsea의 냉각해수 유량이 msea, 그리고 각 단에서 증발된 증기는 완전히 응축된다고 가정하면, 마지막 N단의 콘덴서를 통과하는 냉각해수의 온도상승은 식 (7)과 같다.

| (7) |

식 (7)에서 cp/sea는 Tsea의 온도로 공급되는 냉각해수의 정압비열이고, 공급해수는 브라인히터를 거쳐 1단 증발기의 브라인풀로 들어가서 증발하기 전까지는 유량이 일정하므로 이다. 따라서 공급해수가 각 단의 콘덴서를 통과하면서 증발증기를 응축시킨 후 1단의 응축기를 빠져나올 때는 식 (8)의 온도를 유지하게 된다.

| (8) |

식 (8)의 Tin으로 1단 응축기에서 빠져나온 냉각해수는 브라인히터에 의해 1단의 운전압력에 대응하는 포화온도보다 높은 상태로 가열되어야만 브라인풀에서 증발되며, 브라인히터에서 해수를 Tout에서 TTBT까지 상승시키기 위한 열에너지는 식 (9)에 의해 계산된다.

| (9) |

식 (9)에서 cp/out은 온도가 Tout일 때의 해수의 정압비열을 나타내며, 현재 상용설비로 운전되고 있는 MSF 해수담수화설비의 TBT는 일반적으로 90~110oC이다[15][19][20].

TBT는 요구되는 담수생산용량, MSF 플랜트의 입지조건 및 MSF 플랜트와 함께 설치되는 발전소의 증기공급량에 의해 결정되며, TBT가 100oC 이하이면 전체 증발기는 진공상태에서 운전되고, TBT가 100oC 이상이면 상류측 일부 증발기는 대기압 이상 그리고 나머지 대부분의 증발기는 진공상태에서 운전된다.

MSF 플랜트의 전체 증발기의 운전압력은 Figure 5에 보인 것과 같이 마지막 증발단과 연결된 증기이젝터의 성능에 의해 결정되는데, 증기이젝터는 증발과정 중에 발생한 불응축가스(Non-condensable Gas, NCG)와 마지막 증발단까지 응축되지 않은 수증기를 뽑아내는 역할을 수행한다.

기본적으로 MSF 및 MED 방식의 증발식 해수담수화설비는 막방식과 비교하여 과다한 에너지를 소비하기 때문에 담수 1 kg을 생산하는데 투입되는 에너지, 즉 식 (10)의 SEC를 계산하여 플랜트의 효율을 평가하는 것이 일반적이다[2][10][11].

| (10) |

3. MSF 브라인 재활용

MED 및 MSF 방식의 증발식 해수담수화설비는 막방식과 비교하여 담수생산을 위한 에너지소비가 크기 때문에 식 (10)의 SEC를 감소시키기 위한 다양한 개념연구들이 최근 수행되었다[2][10][11][15].

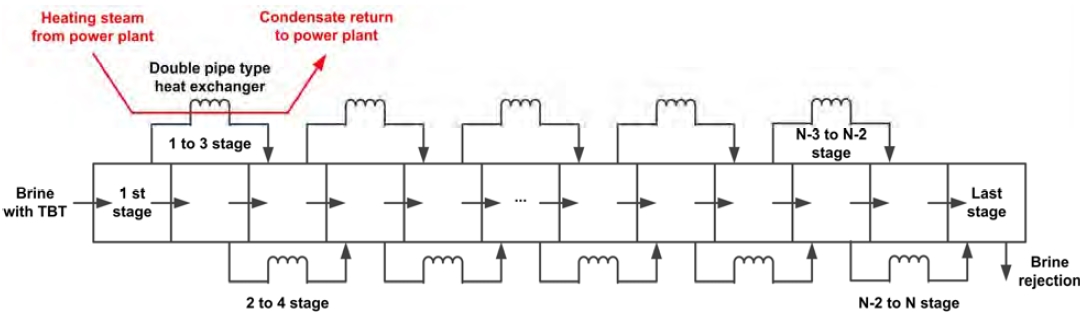

본 연구에서는 기존 연구들과는 달리 Figure 6에 보인 것과 같이 상류측 증발기에서 증발하지 않고 다음 단으로 넘어가는 브라인의 일부를 첫 단부터 마지막 단까지 1단씩 건너뛰기, 즉 도약(Leap Frog)방식으로 TBT까지 가열한 후에 후단 증발기로 이송함으로서 SEC를 감소시킬 수 있는 방안에 대해 검토하였다.

Brine re-utilization by the leaf-frog type brine transfer. The transferred brine should be heated to TBT through the double pipe type heat exchanger(DPHX). Heat source of DPHX is supplied from a power plant.

2절에서 이미 언급하였지만 MSF 방식의 해수담수화설비에서 청수생산을 위해 이용할 수 있는 열원은 플랜트의 총온도차(Total Temperature Difference, TTD)로 정의되는 1단 증발기로 공급되는 가열해수의 온도인 TBT와 냉각수로 공급되는 해수온도와의 차이다[7].

| (11) |

MSF 해수담수화 공정에서는 2절에서 언급한 바와 같이 각 증발단에서의 증발로 인해 증발용 브라인의 염분이 지속적으로 증가하기 때문에 하류측 증발기로 갈수록 해수가 증발하는 비등온도가 각 증발단의 포화압력에 대응하는 포화온도보다 높게 되는 증발온도의 상승(Boiling Temperature Elevation, BTE)이 발생된다. 뿐만 아니라 식 (8)을 계산하기 위한 비열 역시 각 증발단마다 다르기 때문에 보다 정확한 계산을 위해서는 이러한 변화를 고려해야만 하지만, 본 연구에서는 4장에 언급한 것과 같이 계산과정의 단순화를 위해 무시하였다.

본 연구에서는 Brine의 재활은 Figure 6와 같이 앞단계에서 일부 Brine을 N단계로 재가열하여 공급하는 것으로, Brine공급은 상류 증발기가 연결 파이프를 통해 하류 증발기에 연결될 경우 작동 압력 차이로 인해 자연적으로 이루어진다. 상류 증발기의 고온의 Brine이 낮은 작동 온도의 하류 증발기로 이송되면 증발 속도는 증가한다. 그러나 고온의 Brine이 상류에서 하류로 공급되는 경우에만 총 담수 생산속도가 증가한다는 오해로 쉽게 이어질 수 있다. 상류의 Brine이 브라인 풀로 옮겨지면 총 담수 생산량은 변하지 않는다. Figure 6에 도시된 바와 같이 에너지보존 법칙의 관점에서 상류에서 하류로 브라인 전달은 단지 상류 증발기에서 이용 가능한 에너지의 일부를 하류 증발기로 이동하는 것으로 담수의 경우 전달된 브라인은 열교환기에 의해 추가로 가열되어야한다. Figure 6은 증발기를 상류에서 하류사이에 연결하는 전략을 보여준다. Figure 6은 사용 가능한 온도와 압력의 차이가 작을지라도 브라인풀는 전체 증발기를 통해 연결될 수 있다. 상류에서 하류로 이동 된 브라인을 가열하기 위해 열교환기가 필요하다. 일반적으로 쉘엔튜브형 또는 플레이트 형이 고려될 수 있는데, 그 이유는 이들 2가지 유형이 산업분야에서 가장 일반적이기 때문이다.

상업용 열교환기에서 저압 강하 요구사항을 충족시키는 가장 좋은 유형은 이중 파이프 유형이다. 이중 증기 열교환기의 쉘측에 가열증기를 공급하고 가열 후 응축수가 브라인 히터의 응축수 관으로 향하게 되면 브라인히터와 이중 파이프 열 교환기의 튜브 측을 통해 연결된 다운 스트림 브라인풀로 자연스럽게 흐른다. 배관을 통해 유체가 흐를때 유량은 배관 치수와 배관의 입구와 출구 사이의 차압에 따라 달라진다.

4. 계산을 위한 가정 및 계산방법

4.1 계산을 위한 가정

3절에서 언급한 MSF 공정에 브라인 재활용을 적용함으로서 에너지효율의 개선을 파악하기 위해서 다음과 같은 가정을 도입하였다.

(a) OT-MSF 공정에 공급되는 해수는 100,000 kg/h이다. 공급해수량은 현재 상업운전중인 플랜트에 비해 매우 적지만 다른 경험적 상관관계가 본 연구에서는 고려하지 않기 때문에 본 연구의 결과를 상용 플랜트에 적용하고자 하는 경우에는 단순히 공급해수량을 증가시킴으로서 개선결과를 충분히 예측할 수 있다.

(b) MSF 공정은 계절변화에 따라 해수의 온도가 변하고, 이에 따라서 공급해수의 온도를 TBT까지 상승시키기 위한 열량 역시 영향을 받기 때문에 담수생산량이 계절적으로 변동하기 마련이다. 본 연구에서는 보수적인 계산을 위해 플랜트로 공급되는 해수온도는 적도부근의 해수온도인 32°C로 가정하였다.

(c) 증발단의 증발증기 냉각을 위해 Figure 6에 보인 최종증발단의 상부에 위치한 튜브뱅크에 공급되는 해수온도는 36°C로 가정하였다. 플랜트로 공급되는 해수온도는 (b)에서 32°C로 가정하였지만 실제 플랜트에서는 판형열교환기를 통해 흡입 된 해수는 생성 된 담수 또는 배출 된 염수와 열 교환 된다. 그러므로 그것의 온도는 공급 된 해수의 온도보다 높다.

(d) 해수 밀도가 1,020 kg/m3이며, 염분은 표준 해수의 성질인 35,000 ppm로 가정한다.

(e) 브라인 풀에서 증발 한 증기는 각 단계의 냉각 튜브 뱅크, 즉 100% 응축기에 의해 완전히 응축된다.

(f) 최종 단계 작동 온도는 40 ℃이며[17][18], (b) 와 (c)의 가정을 고려하면 합리적이다.

(g) TBT는 현재 운영 중인 공장의 경우 값이 90~130 °C이기 때문에 상황에 따라 다르다. TBT의 결정은 스케일제어 방법에 의존하지만[3][18], 브라인히팅은 CaCO4의석출 경화를 피하기 위해 대개 120°C로 제한된다[19]. TBT는 본 실험에서 온도가 실제 작동조건에서 가장 낮은 90°C로 가정한다. 가장 낮은 TBT는 담수 생산성의 열악한 개선을 보여 주지만, TBT가 증가하면 SEC(Specific energy consumption (kJ/kg))가 더 감소한다는 것을 의미한다.

(h) MSF 설비는 20단계를 가정하고 TBT와 마지막 단계의 작동 온도 사이의 온도 차는 전체 증발기를 통해 균등하게 분배된다.

(i) 상류 증발기에서 하류 증발기로 전달되는 염수 질량 흐름은 식 (8)에 의해 결정되며, 식 (8)은 연결 파이프의 내부 면적에도 의존한다. 본 연구에서는 25.4mm, 50.8mm, 76.2mm, 101.6mm 연결 파이프를 선택하였다.

(j) 2중관 열교환기에서 발생한 압력 손실은 연결된 증발기사이의 이용 가능한 차압의 10 %라고 가정한다. 상부에서 하부로 증발기로 이송 된 브라인은 TBT까지 가열된다.

(k) 원형 오리피스 개구부의 직경은 연결 파이프 크기의 절반이라고 가정한다. 즉, 연결 파이프가 1 인치이면 오리피스 개구 직경은 0.5 인치이다. 연결 파이프가 2인치인 경우 오리피스 개구 직경은 1.0 인치이다.

5. 계산결과

TBT는 현재 운영 중인 MSF 담수 플랜트에서 가장 낮은TBT인 90°C로 가정했다. 최종 단계의 TBT와 작동 온도는 각각 90°C와 36°C로 가정되므로 증발기의 온도차는 20단계에서 TTD는 동일하게 2.5°C이다.

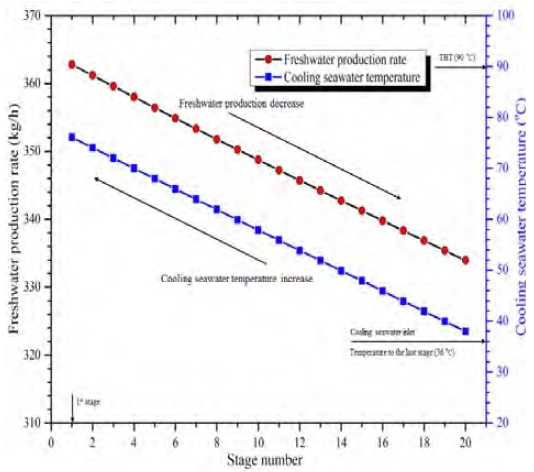

브라인 재활용의 계산에 앞서 TBT가 90°C인 일반 MSF 설비의 전반적인 운전 특성이 계산되어 Table 1에 요약되어 있다. Table 1에서 담수 생산량은 전체공급 브라인의 약7%이며 이는 TBT 변화의 결과와 거의 동일하다. Figure 7은 담수 생산 속도와 각 단계에서의 냉각 해수의 온도상승을 보여준다. 총 담수 생산량은 6,962.4 kg/h이고 냉각 해수온도는 각 증발기에서 약 2.0°C 증가한다.

Freshwater production rates and the cooling seawater outlet temperatures at each stage in the normal MSF plant operation with the TBT of 90 °C.

Table 1에서 %는 연결된 증발기가 있는 정상 운전 케이스와 운전 케이스의 비율을 의미한다. 굵은 글자는 TBT가 90°C인 일반 MSF 담수 플랜트의 운전 사례를 의미한다. 브라인 히터에 공급되는 열에너지 인 각 담수 생산율과 각 운영 사례에서의 SEC를 보여준다. SEC는 담수 1 kg을 생산하기 위해 필요한 열에너지로, 1단계에서 배출되는 냉각수와 TBT까지 운반 된 브라인을 가열하기 위한 열 에너지를 포함한다.

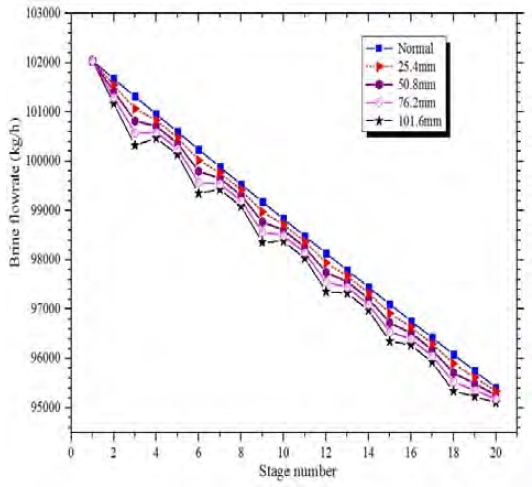

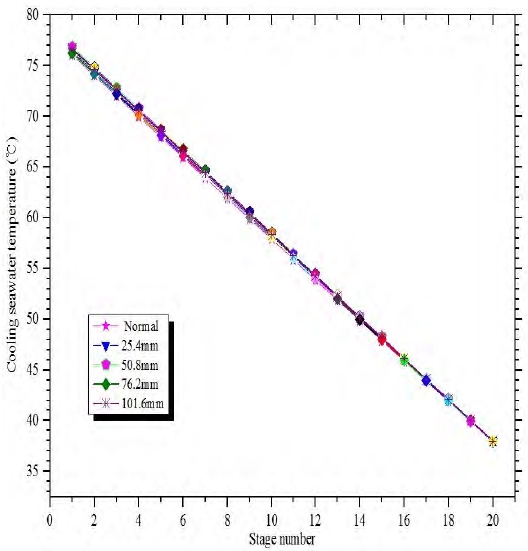

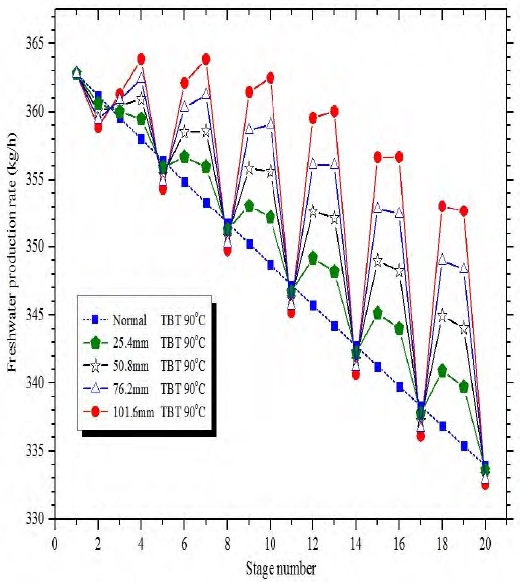

Figure 8에서 알 수 있듯이, 하류 증발기로의 브라인 전달이 증가하여 연결 파이프가 커짐에 따라, 상류의 증발기로 공급되는 브라인 유동은 규칙적으로 감소된다.

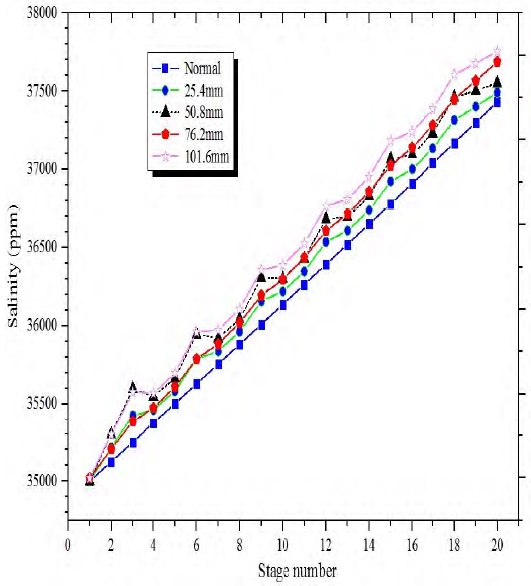

Figure 9 상류 증발기에서 하류 증발기, 다음 단계 염수 풀까지의 염분을 보여준다. 일부 브라인은 상부 측 증발기에서 하부 측 증발기로 이송되고 증발은 오히려 감소하므로, 감소 된 염수가 흐르면서 상류의 증발기의 염분도가 정상적인 작동 케이스보다 증가한다. 가장 중요한 요인은 담수 생산율과 SEC가 될 것이다. 왜냐하면 본 연구는 설치된 MSF 발전소, 즉 더 효율적인 담수 생산을 개선하기 위해 수행되었기 때문이다.

Comparisons of the cooling seawater temperature between normal and re-utilization plant by the TBT 90°C.

Figure 8, Figure 9각각의 증발기의 냉각 튜브 뱅크로부터의 담수 생산량 및 출구 온도를 도시한다. TBT까지 가열 된 일부 브라인은 작동 압력이 더 낮은 다운 스트림 증발기로 옮겨지기 때문에 더 많은 스팀이 브라인 풀에서 증발된다. 증발 된 증기의 응축이 완전하다고 가정하면 냉각 해수는 더 많은 잠열을 흡수해야 하므로 냉각 해수 온도가 더 높아진다.

Table 2은 브라인 히터에 공급되는 열에너지 인 각 담수 생산율과 각 운영 사례에서의 SEC를 보여준다. SEC는 담수 1 kg을 생산하기 위해 필요한 열에너지로, 1단계에서 배출되는 냉각수와 TBT까지 운반 된 브라인을 가열하기 위한 열에너지를 포함한다.

Comparison of freshwater production rate and specific energy consumption between normal and re-utilization plant by the TBT 90°C

브라인 재활용은 상류 브라인의 일부를 TBT까지 재 가열하고 이들 재 가열 브라인을 하류 브라인 풀에 공급하는 것을 의미한다. 상류 측에서 하류 측으로의 브라인 이동은 연결된 증발기 사이의 차압으로 인해 자연적으로 수행된다. 따라서 염수 이동을 위한 추가 펌핑 전력이 없다. 상류의 브라인을 다운 스트림 증발기에 공급하기 전에, 브라인은 TBT까지 가열된다. TBT에 대한 이러한 가열 제한은 스케일링 문제로 인해 발생한다.

본 연구는 MSF 플랜트의 새로운 설계가 아니라 설치된 MSF 플랜트의 성능 개선을 위한 것이다. MSF 공정에서 스케일은 주로 냉각 튜브의 내부 표면에 형성되기 때문에 TBT와 냉각 해수 속도의 두 가지 요인에 의해 화학 약품 주입이 제어된다[12][20]-[22].

따라서 재활용 된 브라인의 가열 온도가 TBT를 초과하면 역 스케일링을 위한 추가 계획이 수립되어야 한다. 그러나 TBT에 대한 브라인 재가열 방법은 현재 운영 중인 MSF 플랜트의 화학 약품 주입 방식을 변경해야 할 필요성을 없애준다.

본 연구에서 90°C의 TBT는 현재 운영 중인 MSF 설비에서 TBT가 가장 낮기 때문에 참고로 선택되었다. 현재 MSF 담수화 공정에 대한 비에너지 소비량 (SEC)가 광범위하게 보고되었다. 일부 연구에 따르면 SEC는 일반적으로 250 kJ/kg에서 350 kJ/kg의 범위를 가지며[12][23][25], 다른 연구에서는 SEC가 500 kJ/kg에서 700 kJ/kg [12][26][27]라고 보고했다. SEC의 값은 TBT, 브라인 히터에 공급되는 증기 및 공급 해수의 온도는 계절적 온도 변화에 따라 크게 달라진다[12].

또한 SEC는 브라인 히터에 응축 된 담수의 열에너지가 포함되어 있는지 여부에 따라 크게 달라질 것이다. 저압 터빈에서 추출 된 증기는 1단계에서 배출 된 냉각 해수를 가열하는 데 사용된다. 냉각 해수를 가열 한 후, 저압 증기가 응축된다. 따라서 가열 수증기는 냉각 해수에 의해 과냉되는 경우 90°C 또는 90°C보다 약간 낮은 온도로 응축수로 상 변화된다.

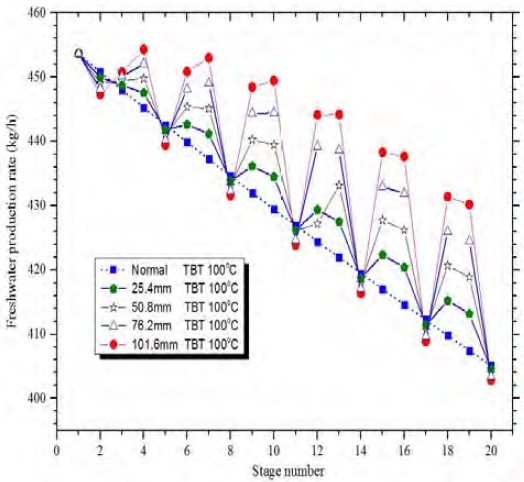

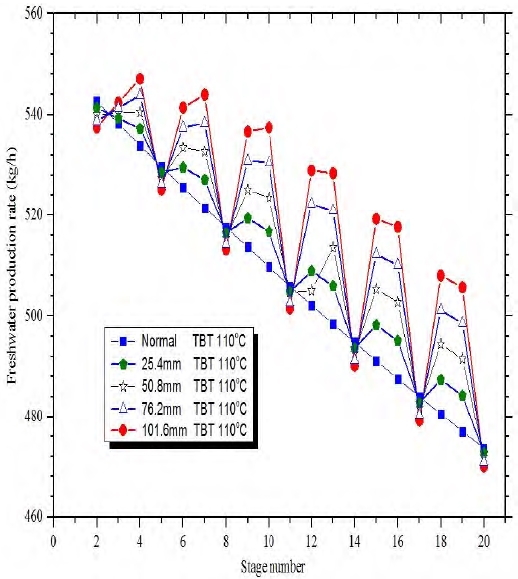

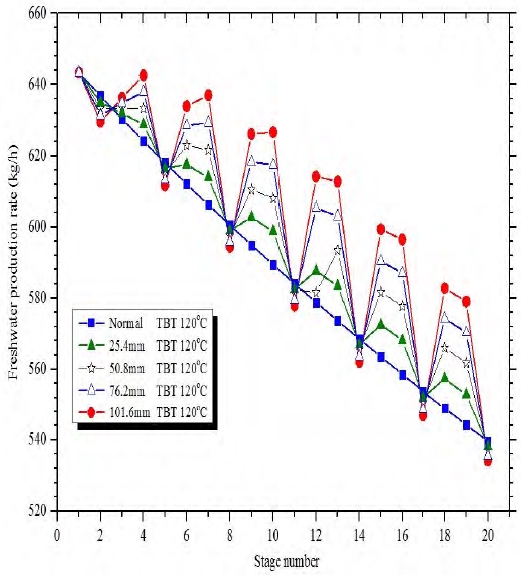

Table 2 및 Figure 11은 TBT 90°C에서의 브라인 재활용 방법을 채택함으로써 담수 생산량은 증가하고 SEC가 감소한다는 것이 확인되었다. Table 2에서 알 수 있듯이, 25.4mm에서는 담수생산량 약 6,995.4 kg/h(0.47%) 증가, 비에너지 소비량은 0.229 MW/kg(1.86%) 감소하였으며, 50.8mm는 담수생산량 약 7,028.4 kg/h(0.95%) 증가, 비에너지 소비량은 0.225 MW/kg(3.69%) 감소, 76.2mm는 담수생산량 약 7,061.4 kg/h(1.42%) 증가, 비에너지 소비량은 0.221 MW/kg(5.51%) 감소 및 101.6mm는 담수생산량 약 7,094.3 kg/h(1.89%) 증가, 비에너지 소비량은 0.216 MW/kg(7.32%) 감소로 담수생산율은 약 0.47 ∼ 1.89% 증가하였고 SEC은 정상상태에 비해 약 1.86 ∼ 7.32% 감소하였다. 그리고 Table 4 ∼ Table 7 및 Figure 12 ∼ Figure 14는 TBT 100°C, 110°C, 120°C에서의 연구 결과로 TBT 90°C에서와 같이 담수생산율은 약 0.54 ∼ 2.15% 증가 하였고 비에너지 소비량은 2.34 ∼ 13.13% 감소되었음을 보여주고 있다. 따라서 본 연구에서 제안 된 브라인 재활용 방법은 설치되어 운전 중인 MSF 플랜트의 성능 향상에 기여할 수 있다. 더블 파이프 형 열교환기가 비용 및 압력 강하가 매우 낮다는 것을 고려할 때, 브라인 재활용의 제안은 실제 발전소에 적용될 수 있는 높은 가능성을 가지고 있다.

Comparisons of freshwater flow rates from the operation conditions of the normal MSF plant and the brine re-utilization plan by the TBT 90°C.

Comparison of freshwater production rate and specific energy consumption between normal and re-utilization plant by the TBT 100°C

Comparison of freshwater production rate and specific energy consumption between normal and re-utilization plant by the TBT 110°C

Comparison of freshwater production rate and specific energy consumption between normal and re-utilization plant by the TBT 120°C

Comparisons of freshwater flow rates from the operation conditions of the normal MSF plant and the brine re-utilization plan by the TBT 100°C.

Comparisons of freshwater flow rates from the operation conditions of the normal MSF plant and the brine re-utilization plan by the TBT 110°C.

Comparisons of freshwater flow rates from the operation conditions of the normal MSF plant and the brine re-utilization plan by the TBT 120°C.

본 연구에서 설치되어 운전 중인 MSF 플랜트를 개선하는 핵심 포인트는 브라인을 상류 브라인풀에서 다운 스트림 브라인풀로 옮기는 것이다. 하류 단계의 냉각 해수 온도를 이용하는 것이다.

6. 결 론

본 연구는 설계기준을 평가하고 TBT 변경에 따른 기존 MSF 해수담수화 플랜트의 성능 특성을 평가하고자 수행하였으며, MSF 담수화 플랜트의 운전특성에 관한 정보를 도출하였다.

- 1) 브라인 재활용은 상류 브라인의 일부를 TBT까지 재 가열하여 브라인을 하류 브라인풀에 공급하는 것으로, 상류측에서 하류측으로의 브라인 이동은 연결된 증발기 사이의 차압으로 인해 자연적으로 수행되어 추가적인 펌프 동력은 필요하지 않다.

- 2) 25.4mm, 50.8mm, 76.2mm 및 101.6mm의 추가 배관 연결파이프를 설치하는 공정개선 대책 방안은 본 연구결과 담수생산량과 비에너지 소비량(SEC)은 TBT 90°C일 경우 일반적인 MSF 담수화 플랜트를 기준하여 담수생산량은 약 0.47%∼1.89% 증가하였고 비에너지 소비량(SEC)은 약 1.18∼7.32% 감소하였다. 그리고 TBT를 100°C, 110°C 및 120°C로 높였을 때 비에너지 소비량(SEC)은 약 2.34∼13.13% 감소하였다. 따라서 TBT 증가 및 브라인 재활용 공정개선 방안은 비에너지 소비량(SEC)을 감소시킬 수 있는 대책 방안임을 본 연구 결과로 증명하였다. 또한 열에너지만 고려하였으며, 증가된 담수생산은 응축수 펌프의 더 많은 동력을 필요로 하지만 증가된 담수생산량과 반대로 브라인 배출 펌프의 감소된 출력으로 동력이 상쇄될 것이다.

Acknowledgments

이 연구는 2017년도 경상대학교 연구년제 연구교수 연구지원비에 의하여 수행되었으며, 이에 감사드립니다.

Author Contributions

Conceptualization, H. Chung, and K. W. Jeong; Methodology, H. Chung, S. H. Choi and Y. H. Park; Software, K. W. Jeong, Y. H. Lee and J. T. Kim; Validation, Y. H. Park and S. H. Choi; Formal Analysis, H. Chung and K. W. Jeong; Investigation, H. Chung, Y. H. Park, Y. H. Lee and J. T. Kim; Resources, H. Chung; Data Curation, H. Chung and K. W. Jeong; Writing-Original Draft Preparation, H. Chung and K. W. Jeong; Writing-Review & Editing, K. W. Jeong and S. H. Choi; Visualization, S. H. Choi; Supervision, H. Chung; Project Administration, H. Chung.

References

-

J. T. Trevors, and D. L. Abel, “Chance and necessity do not explain the origin of life”, Cell Biology International, 28(11), p729-739, (2004).

[https://doi.org/10.1016/j.cellbi.2004.06.006]

-

S. H. Choi, “Thermal type seawater desalination with barometric vacuum and solar energy”, Energy, 141, p1332-1349, (2017).

[https://doi.org/10.1016/j.energy.2017.11.007]

- Y. P. Choi, “The water and environment”, Review of Architecture and Building Science, 36(2), p4-9, (1992), (in Korean).

- United Nations, “Water Scarcity”, UN World Water Development Report 4, (2012).

- The Pacific Community (SPC), Director-General, Dr Colin Tukuitonga, (2017), [Online] Available: http://www.pacificwater.org/index.cfm Accessed 22 March 2017.

-

N. Ghaffour, J. Bundschuh, H. Mahmoudi, and M. F. A. Goosen, “Renewable energy-driven desalination technologies: a comprehensive review on challenges and potential applications of integrated systems”, Desalination, 356, p94-114, (2015).

[https://doi.org/10.1016/j.desal.2014.10.024]

-

D. Y. Choi, C. F. Jin, Y. H. Song, S. H. Choi, H. S. Chung, and P. H. Kim, “A study on the MED-TVC operating performance characteristics of using the thermo-compressor”, Journal of the Korean Society of Marine Engineering, 32(8), p1185-1191, (2008), (in Korean).

[https://doi.org/10.5916/jkosme.2008.32.8.1185]

-

T. Hoepner, and S. Lattemann, “Chemical impacts from seawater desalination plants a case study of the northern Red Sea”, Desalination, 152(1-3), p133-140, (2003).

[https://doi.org/10.1016/s0011-9164(02)01056-1]

-

M. A. Dawoud, “Environmental impacts of seawater desalination: Arabian Gulf case study”, International Journal of Environment Sustainability, 1(3), p22-37, (2012).

[https://doi.org/10.24102/ijes.v1i3.96]

- H. Chung, H. Jeong, K. W. Jeong, and S. H. Choi, “Improved productivity of the multi-stage flashing (MSF) desalination plant by increasing the top brine temperature (TBT)”, Energy, 107, p683-692, (2016).

-

S. H. Choi, “On the brine re-utilization of a multi-stage flashing (MSF) desalination plant”, Desalination, 398, p64-76, (2016).

[https://doi.org/10.1016/j.desal.2016.07.020]

- H. Chung, H. Jeong, S. H. Choi, K. Lee, “Evaluation for the optimized desalination model interfaced with SMART system”, KAERI-KAER/CM-1878, (2014).

-

C. S. Song, “A study on the required energy of a thermal type desalination plant”, Journal of the Korean Society of Marine Engineering, 38(9), p1094-1100, (2014), (in Korean).

[https://doi.org/10.5916/jkosme.2014.38.9.1094]

-

M. Nair, and D. Kumarb, “Water desalination and challenges: The Middle East perspective: A review”, Desalination Water Treatment, 51(10-12), p2030-2040, (2013).

[https://doi.org/10.1080/19443994.2013.734483]

-

M. M. Alhazmy, “Multi stage flash desalination plant with brine-feed mixing and cooling”, Energy, 36(8), p5225-5232, (2011).

[https://doi.org/10.1016/j.energy.2011.06.024]

- A. Gambier, and E. Badreddin, “Dynamic modelling of MSF plants for automatic control and simulation purposes: A survey”, Desalination, 166, p191-204, (2004).

-

A. Al-Karaghouli, and L. L. Kazmerski, “Energy consumption and water production cost of conventional and renewable-energy-powered desalination processes”, Renewable & Sustainable Energy Reviews, 24, p343-356, (2013).

[https://doi.org/10.1016/j.rser.2012.12.064]

-

L. Y. Wu, S. N. Xiao, and C. J. Gao, “Simulation of multi-stage flash (MSF) desalination process”, Advances in Materials Physics Chemistry, p200-205, (2012).

[https://doi.org/10.4236/ampc.2012.24b052]

- H. Fatha, A. Sadikb, and T. Mezhera, “Present and future trend in the production and energy consumption of desalinated water in GCC countries”, International Journal of Thermal & Environmental Engineering, 5(2), p155-165, (2013).

-

O. A. Hamed, and H. A. Al-Otaibi, “Prospects of operation of MSF desalination plants at high TBT and low antiscalant dosing rate”, Desalination, 256(1-3), p181-189, (2010).

[https://doi.org/10.1016/j.desal.2010.01.004]

-

Z. Amjad, The Science and Technology of Industrial Water Treatment, CRC Press, London, (2010).

[https://doi.org/10.1201/9781420071450]

- UNESCWA, “Role of desalination in addressing water scarcity”, ESCWA Water Deveopment Report 3, Annex I, UN, (2009).

- E. Ghiazza, R. Borsani, and F. Alt, “Innovation in multistage flash evaporator design for reduced energy consumption and low installation cost”, The IDA World Congress on Desalination and Water Reuse, 2013 Tianjin, China, (2013).

-

M. A. Darwish, N. M. Al-Najem, and N. Lior, “Towards sustainable seawater desalting in the Gulf area”, Desalination, 235(1-3), p58-87, (2009).

[https://doi.org/10.1016/j.desal.2008.07.005]

-

M. A. Darwish, and A. B. Amer, “Cost allocation in cogeneration power–desalination plant utilizing gas/steam combined cycle (GTCC) in Kuwait”, International Journal of Exergy, 14(3), p275-302, (2014).

[https://doi.org/10.1504/ijex.2014.061029]

-

M. T. Ali, H. E. S. Fath, and P. R. Armstrong, “A comprehensive techno-economical review of indirect solar desalination”, Renewable and Sustainable Energy Reviews, 15(8), p4187-4199, (2011).

[https://doi.org/10.1016/j.rser.2011.05.012]

-

A. W. Veenman, “The MSF/FBE: An improved multi-stage flash distillation process”, Desalination, 19(1-3), p1-14, (1976).

[https://doi.org/10.1016/s0011-9164(00)88011-x]