A development of facility management system providing alarm function for fault effect and replacement of each component

In this paper, we develop a facility management system which provides fault effect and replacement alarm function of each component for supporting effective maintenance of facility. To do this, we use weighting method to each component, calculate importance of each component, and make them to hierarchy structure using bill of materials of facility. Also, we draw fault cause and fault effect of components based on failure modes effects and criticality analysis, and define criteria of severity, occurrence and detection to get risk priority number. To apply these concepts, we develop and test the facility management system to verify its practicality. In the future, we expect the developed system to apply many domains such as maintenance of ship and offshore plant.

초록

본 논문에서는 시설물의 효율적인 유지보수를 지원하기 위하여 시설물을 구성하는 부품의 고장 영향 및 교체 주기 알람 기능을 제공하는 시설물 관리 시스템의 개발에 관한 내용을 다룬다. 이를 위해 시설물의 BOM을 활용하여 시설물을 구성하는 각 부품에 가중치를 부여하여 부품별 중요도를 계산하고 부품 간의 관계를 구조화하였다. 또한 BOM에 FMECA 기법을 도입하여 시설물을 구성하는 각 부품별 고장 원인 및 영향 등을 도출하였으며, 시설물에서의 위험 우선순위를 구하기 위한 심각도, 발생도, 검출도에 관한 기준을 정의하였다. 이러한 내용을 반영하여 웹 기반 시설물 관리 시스템을 개발하였으며 이를 통해 제안하는 방법의 유용성을 실험하였다. 개발한 시스템은 향후 시설물의 관리뿐만 아니라 선박 및 해양플랜트의 유지보수 등 여러 분야에 적용될 수 있을 것으로 기대된다.

Keywords:

Facility management system, Bill Of Materials, Failure Modes Effects and Criticality Analysis, Replacement alarm, Maintenance, 시설물 관리 시스템, BOM, FMECA, 교체 알람, 유지보수1. 서 론

도시가 발전하고 IT 기술이 발달함에 따라 우리 주변의 각종 시설물 또한 복잡화 및 다양화되고 있다. 이러한 이유로 인해 IT 기술을 접목시켜 각종 시설물을 보다 효율적이고 통합적으로 관리하기 위한 많은 연구가 진행되고 있다. 한편, 시설물은 장비로 구성되어 있으며, 한 장비는 여러 부품으로 구성되어 있고, 각 부품은 수명 주기(life cycle)를 가진다. 만약 부품의 수명 주기에 따른 적절한 유지보수가 이루어지지 않는다면 시설물이 정상적으로 동작하지 않아 전체 기능 상실 등의 문제가 발생할 수 있다. 이러한 문제를 미연에 방지하고 시설물 운영의 신뢰성을 확보하기 위하여 예방 정비의 필요성이 높아지고 있다.

본 논문에서는 RCM(Reliability Centered Maintenance, 신뢰성 중심 유지보수)을 위한 시설물 부품의 고장 영향 및 교체 주기의 알람 기능을 제공하는 시설물 관리 시스템을 개발하는 것에 관한 내용을 다룬다. 이를 위해 시설물의 BOM(Bill Of Materials)을 활용하여 시설물을 구성하는 부품을 구조화하고, 중요성에 따라 가중치를 부여하여 각 부품의 중요도를 계산한다. 또한 FMECA(Failure Modes Effects and Criticality Analysis, 고장 모드 영향 및 치명도 분석) 기법을 이용하여 부품 고장이 시설물에 미치는 영향에 관한 RPN(Risk Priority Number, 위험 우선순위)을 도출하여 고장 발생의 원인이 되는 부품의 고장 영향 및 교체 주기의 알람을 제공하는 웹 기반 시설물 관리 시스템을 개발한다[1].

본 논문의 구성은 다음과 같다. 2장에서는 소요 기법 및 관련 연구에 대하여 기술하며, 3장에서는 본 논문에서 제안하는 시스템의 설계에 관한 내용을 다룬다. 또한 4장에서는 설계한 내용을 바탕으로 시설물 관리 시스템을 구현하고 실험하는 것에 대한 내용을 다루며, 5장에서는 결론 및 향후 연구를 기술한다.

2. 소요 기법 및 관련 연구

2.1 BOM

제조 산업에서 제품의 설계, 생산, 부품 구매 등 제품 개발과 생산을 비롯하여 유지보수 작업 등에 필요한 활동들은 BOM을 중심으로 이루어지고 있다[2]. BOM은 제품을 구성하는 부품의 목록에 관한 정보를 포함하는 명세서를 의미하며, 최근에는 단순한 부품 목록뿐만 아니라 제품의 정보를 포함하는 구조로 확장되고 있는 추세이다[3]. 기본적으로 BOM이 포함하고 있는 정보는 특정 제품이 어떤 부품들로 구성되어 있는지에 관한 정보이며, 이를 통해 제품 구조 정보(product structure)에 관한 계층 데이터를 도출할 수 있다[4].

2.2 RCM

RCM은 설비의 자동화에 따른 고장 요인의 복잡화/복합화로 인한 미경험 고장이 증대하여 체계적인 유지보수 방식의 선정이 필요함에 따라 등장하게 되었다. RCM은 최적의 유지보수를 통해 시스템을 구성하는 부품의 고장으로부터 시작되는 전체 시스템의 기능 상실을 예방하기 위한 신뢰성 중심의 유지보수 방식을 의미한다. 이를 위해 부품의 고장 모드와 그것이 시스템에 미치는 영향을 도출하고 원인을 분석함으로써 전체 시스템의 신뢰성 확보가 가능해지며, 이를 위한 대표적인 기법이 FMEA(Failure Mode and Effect Analysis)/FMECA이다[5].

3. 설 계

3.1 BOM 및 가중치 트리

시설물의 목적과 특성에 따라 BOM은 여러 형태가 될 수 있으며, 포함하고 있는 정보도 이에 따라 달라질 수 있다. 본 논문에서는 BOM이 Table 1과 같은 항목으로 구성되어 있다고 가정한다. 전체 시설물을 구성하는 여러 시설물 중에 해당 시설물명(범주, 유형 등) 및 관리 코드가 대분류에 포함되고, 해당 시설물을 구성하는 여러 장치 및 장치 코드가 소분류에 포함된다. 또한 소분류의 하위에는 각 장비를 구성하고 있는 부품의 코드, 이름, 사양, 단위, 수량, 제조사가 포함된다.

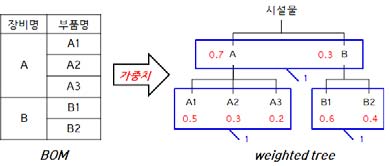

전체 시설물을 구성하는 각 부품의 중요도(importance)를 계산하기 위하여 BOM을 기반으로 각 구성 부품에 대한 가중치를 부여한 후 가중치 트리를 구성한다. Figure 1은 장비명과 부품명만을 이용하여 단순하게 BOM 기반의 가중치 트리를 구성한 예이다. 시설물이 A와 B의 장비로 구성되고, 또 A 장비는 각각 A1, A2, A3의 부품으로, B 장비는 B1, B2의 부품으로 구성되는 것을 나타내었다. 또한 임의로 각 장비 및 장비를 구성하는 부품에 가중치를 부여하였다.

가중치 트리를 구성한 후, 식 (1)을 이용하여 계산하면 각각의 중요도를 도출할 수 있다. 즉, 시설물의 장비 A를 구성하는 부품인 A1의 중요도는 0.7 × 0.5 = 0.35, A2의 중요도는 0.7 × 0.3 = 0.21, A3의 중요도는 0.7 × 0.2 = 0.14이 되고, 장비 B를 구성하는 부품인 B1의 중요도는 0.3 × 0.6 = 0.18, B2의 중요도는 0.3 × 0.4 = 0.12가 되며, 각 부품의 중요도를 모두 더하면 0.35 + 0.21 + 0.14 + 0.18 + 0.12 = 1이 된다.

3.2 FMECA

FMECA 기법의 적용을 위하여 10가지 항목들을 도출하였으며, 항목에는 부품명, 기능, 고장 모드, 고장 영향, 고장 원인, MTBF(Mean Time Between Failure, 고장 간격 평균 시간), 심각도(severity), 발생도(occurrence), 검출도(detection), 위험 우선순위(RPN)가 포함된다. 여기서 MTBF이란, 부품의 평균 사용 시간을 의미하며, 발생도의 계산 및 교체 주기 알람에 이용된다.

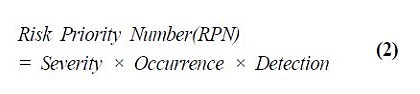

심각도는 BOM 및 가중치 트리로부터 계산되는 중요도 따라 1~10까지의 점수로 구분하여 Table 2와 같이 분류 기준을 정의하였다. 또한 발생도는 부품의 매뉴얼 등에서 명시되어 있는 MTBF(수명/권장 사용시간)에 따라 1~10까지의 점수로 구분하여 Table 3과 같이 분류 기준을 정의하였다. 검출도는 [5]의 연구에서 제안한 부분을 응용하여 고장 원인과 고장 탐지의 가능성에 따라 1~10까지의 점수로 구분하여 Table 4와 같이 분류 기준을 정의하였다. 또한, RPN은 식 (2)와 같이 심각도, 발생도, 검출도의 세 가지 요소의 곱에 의해 계산된다[5][6].

Table 5는 Figure 1에서 나타내었던 BOM 기반 가중치 트리 구성의 예를 일부 이용하여 FMECA 표를 구성한 예이다. A1의 중요도인 0.35와 B2의 중요도인 0.12를 이용하여 심각도를 계산하면 Table 2에 따라 각각 7과 3이 된다. 또한 부품 A1과 B2의 MTBF가 각각 예측 불가와 5000시간이라고 가정하면, Table 3에 따라 A1과 B2의 발생도는 각각 10과 5가 된다. 마지막으로, Table 4에 따라 부품 A1과 B2의 검출도가 각각 1(거의 확실하게 탐지 가능)과 2(매우 높은 가능성)로 가정한 후, RPN을 계산하면 식 (2)에 의해 각각 7 × 10 × 1 = 70과 3 × 5 × 2 = 30이 된다. 다음 절에서의 설명을 위해 부품 A1 및 B2로 인한 고장 모드는 동일하게 “전원 off”라고 가정한다.

3.3 교체 주기 알람

교체 주기 알람은 부품 사용 시간인 MTBF를 기반으로 계산되는데, 부품의 교체가 이루어지면 사용시간은 0으로 갱신되며, 시간 흐름에 따라 자동으로 사용시간이 증가하게 된다. 부품의 특성에 따라서 설정이 가능하나 기본적으로는 사용시간이 MTBF의 90%가 되면 알람 목록에서 해당 부품을 노란색으로 변경하고 고장 모드, 고장 영향, 고장 원인 등을 알려주는 방법으로 교체 알람을 해준다. 만약 사용시간이 MTBF를 넘게 되면(교체 주기가 지나게 되면) 알람 목록에서 해당 부품을 빨간색으로 표시하며, 다른 부품에 비해 상대적으로 RPN이 높은 부품의 경우에는 상시 알람 목록에 출력해주어 관리자가 항상 주의를 기울일 수 있도록 해준다.

4. 구현 및 실험

4.1 개발 환경

앞서 설계한 내용을 실제 시스템에 적용하여 실험해보고 유용성을 검증해보기 위하여 웹 기반의 시설물 관리 시스템을 구현하였다. 구현은 Microsoft Windows Server 2008 R2 운영체제를 기반으로 Microsoft MS SQL Server 2008을 이용하여 데이터베이스를 구축하였고, PHP를 이용하여 웹 기반의 시설물 관리 시스템을 개발하였다. 또한 실제 시설물 관리에서 사용되고 있는 BOM을 활용하였으며, 이 중 보일러와 관련된 관련 부품을 샘플로 추출하여 제안 방법을 실험하였다.

4.2 구현 및 실험

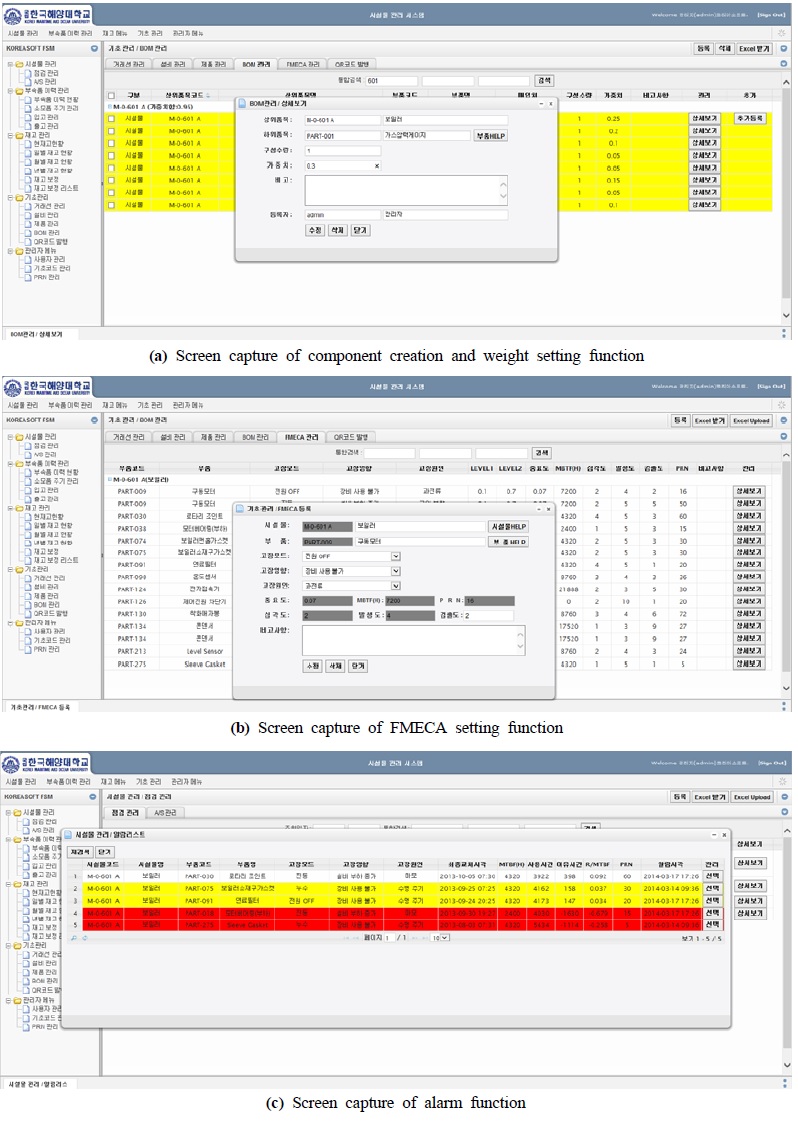

Figure 4의 (a)는 BOM에 장비를 구성하는 부품을 등록하고, 가중치를 부여하는 화면으로 가중치의 합이 1이 되지 않으면 노란색으로 표시되도록 구현하였다. 또한 Figure 4의 (b)는 BOM에 등록된 부품에 고장 모드, 고장 영향, 고장 원인 등 FMECA에 해당하는 내용을 설정하는 화면으로, 부품 등록 시에 입력한 내용을 기반으로 자동 계산되는 부분은 진한 회색으로 표시된다. Figure 4의 (c)는 부품의 교체 주기에 대한 알람을 표시한 화면으로 MTBF에 의해 계산된 부품의 교체 주기를 기반으로 해당 부품의 고장 모드, 고장 영향, 고장 원인 등을 함께 알람을 해준다. 이때, 높은 RPN 값을 가진 부품을 기준으로 정렬하며, 교체 주기가 임박했거나 교체 주기가 지난 부품은 노란색 및 붉은색으로 강조하여 표시해준다.

5. 결론 및 향후 연구

본 논문에서는 시설물 부품의 부품별 영향 및 교체 주기 알람을 제공하는 시설물 관리 시스템을 개발하는 것에 관한 내용을 다루었다. 이를 위해 시설물의 BOM을 활용하여 시설물을 구성하는 부품을 구조화하고 각 부품의 가중치를 부여하여 중요도를 계산하였다. 또한 FMECA를 기반으로 부품의 고장이 시설물에 미치는 영향을 정의하였으며, 웹 기반의 시설물 관리 시스템에 적용하여 실험해봄으로써 그 유용성을 검증하였다.

현재, 본 논문에서 제안한 심각도, 발생도, 검출도 등에 관한 분류 기준을 기반으로 도출된 RPN을 실제 시설물 관리에 효과적으로 활용하기 위한 방안에 관한 연구를 진행하고 있으며, 심각도, 발생도, 검출도의 관한 기준을 최적화하는 작업을 진행 중이다. 또한 시설물의 관리뿐만 아니라 선박이나 해양플랜트의 유지보수 및 감시 등과 연계하여 다양한 분야(domain)에 적용해 봄으로써 보다 범용적인 프레임워크로 확장하기 위한 연구를 진행 중에 있다[7].

향후에는 첫째, 매뉴얼 상에 나타나있는 부품의 사용 시간인 MTBF가 아닌 실제 사용 및 교체 시간을 학습하는 등 보다 지능적으로 시설물을 관리하기 위한 방안에 대한 연구가 필요하다. 둘째, 고장 모드별 FTA(Fault Tree Analysis, 결함수분석)를 자동으로 시각화해주어 고장의 발생 시 그 원인과 영향을 신속하게 파악하고 보다 효율적인 대처를 위한 관리 지원 도구로 사용할 수 있도록 하는 연구가 필요하다.

Acknowledgments

본 연구는 중소기업청에서 지원하는 2013년도 산학연협력 기술개발사업(No. C0100239)의 연구수행으로 인한 결과물임을 밝힙니다.

References

- International Electrotechnical Commission, Analysis techniques for system reliability - Procedure for failure mode and effects analysis (FMEA), Switzerland, IEC 60812, (1985).

- S. H. Kim, J. H. Lee, H. W. Seo, J. I. Jeon, and K. S. Kim, “Implementation of unique ID considering the evolutional BOMs ship outfitting design”, Journal of Society of CAD/CAM Engineers, 15(6), p449-459, (2010).

- S. H. Kim, J. H. Lee, K. S. Kim, and J. I. Jeon, “An implementation enterprise BOM for marine vessel of pipe equipment”, Journal of Society of CAD/CAM Engineers, 16(1), p41-51, (2011).

- Y. J. Son, and K. W. Lee, “A study on BOM system constructing for rolling stock maintenance”, Journal of The Korean Society of Railway, 10(2), p195-200, (2007).

- D. S. Lee, Study for Reliability Improvrment of Bolt Type Door System Using FMECA, M.S. Thesis, Department of Railway System Engineering, Graduate School of Seoul National University of Science and Technology, (2010).

- D. J. Shin, A Study on Improvement of Reliability for the Urban Transit Vehicles using FMEA/FMECA, M.S. Thesis, Department of Mechanical Engineering, Sungkyunkwan University, (2011).

-

H. K. Kim, H. G. Hwang, K. J. Yoo, J. S. Lee, H. C. Park, O. K. Shin, and S. D. Lee, “A development of video-complex remote monitoring system for offshore plant”, Journal of the Korean Society of Marine Engineering, 38(1), p56-63, (2014).

[https://doi.org/10.5916/jkosme.2014.38.1.56]