A study on the electric power recovery in generator load test

Lots of electric power has been wasted through the load bank usually in the container boxes during the generator load test of the ship and offshore plant in the new ship building. Therefore in this research, the quantity of wasted electric power through generator load test under construction was investigated on big shipbuilding yard and quantity of electric power that can be recovered is analyzed when produced electric power during the generator load test is connected to KEPCO Grid, according to laboratory’s experiment result where recovers electric power produced from small generator connected to KEPCO Grid.

초록

조선소에서 건조하고 있는 선박, 해양플랜트에 설치된 발전기의 부하 성능 시험 시 생산되는 막대한 양의 전력은 컨테이너 형태로 제작된 로드뱅크를 통해 전량 열로 낭비된다. 따라서 본 연구에서는 선박 건조 시 발전기 부하시험으로 낭비되는 전력량을 대형 조선소를 대상으로 정량적으로 조사하였으며, 소형발전기에서 생산된 전력을 한전계통에 연계하여 회수하는 실험실의 실험결과를 바탕으로 조선소에서 발전기 부하시험 시 생산되는 전력을 한전계통에 연결할 경우 회수 가능한 전력량을 연구 분석하였다.

Keywords:

Offshore Plant, Shipbuilding, Load Bank, Load test, KEPCO Grid, 해양플랜트, 조선소, 로드뱅크, 부하시험, 한전계통1. 서 론

최근 조선소에서 건조하는 선박과 해양플랜트의 대형화에 따라 현재 설치되고 있는 발전기의 용량은 커지고 있다.

이러한 선박과 해양플랜트에 설치되는 발전기는 시운전하기 전에 부하시험을 한다. 이때 많은 전력이 발생되지만 모두 열로 전환하여 소비시켜 버린다.

예전에 중, 소형 발전기의 부하시험은 발전기의 출력전원을 해수로 채워진 로드탱크에 전극을 연결하여 물을 끓여 전력을 소비시켰지만 용량의 한계와 역률의 변화를 줄 수가 없어 근래 대형 조선소의 대용량 발전기는 로드탱크를사용하지 않고 저항, 코일 및 콘덴서를 조합하여 역률 개선이 가능하도록 개발된 로드뱅크를 이용한다. 그러나 이 또한 열로 전환되어 소비된다.

이처럼 조선소에서 발전기 부하시험으로 소모되는 전력량은 매우 많아 발전기 기관에 공급되는 연료유의 비용 또한 무시할 수 없을 정도로 많다.

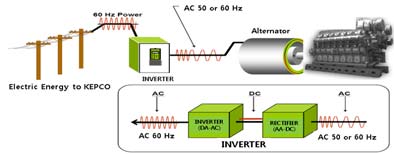

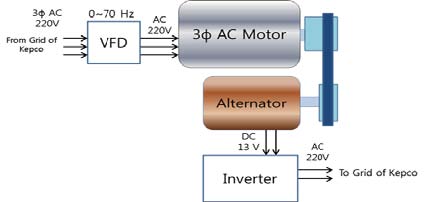

따라서 본 연구는 실험실에서 소형 발전기를 운전하여 생산되는 전력을 계통에 연결하여 회수하면서 각 장비의 절점을 계측, 비교 분석하여 실제 조선소 발전기 부하시험 시 생산되는 전력을 아래 Figure 1의 계통연계를 통해 회수할 경우 각 발전기, 인버터 등의 효율에 따른 실제 회수가능 전력량을 연구 분석한다[1][2].

2. 발전기 부하시험

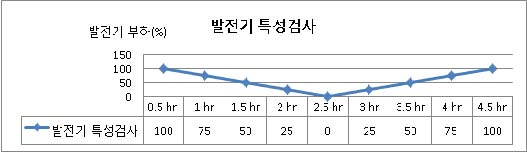

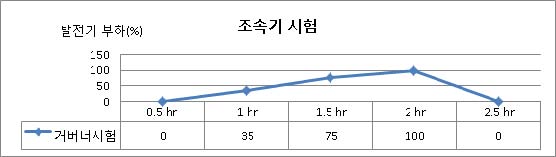

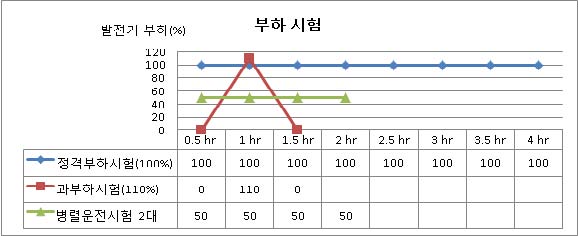

부하시험의 목적은 발전기가 정상 운전하는 동안 최적의 상태로 장비와 시스템이 제어될 수 있도록 아래의 항목을 시험 검사한다[3][4].

발전기 부하를 0에서 100[%]로 변화시키면서 엔진 스피드와 전압강하 특성을 확인한다.

발전기 부하를 그래프처럼 급속하게 변화시키면서 전압과 주파수의 복귀 상태를 확인한다.

발전기의 부하를 위 그래프처럼 100[%], 110 [%] 및 50[%]의 2대 병렬로 연속 운전하는 동안 각종 상태를 확인한다.

3. 국내 조선소 부하시험 현황

세계 3대 조선소인 국내 S, D, H사의 발전기 부하시험 실적은 아래 Table 1, 2, 4, 5와 같다.

상기의 Table 1과 2는 S조선소 상선과 해양플랜트의 발전기 부하시험 시의 용량과 시간이며 회수 가능한 부하 시험들을 음영 처리하여 위의 Table 3으로 합산 정리하였다.

3.1 부하시험별 가능 회수율

부하 변동이 없는 Figure 4의 부하시험이 회수가능 전력으로서 조선소 전체 회수가능 부하율을 다음과 같이 정의한다.

회수가능부하율 = 회수가능부하/전체부하×100 (1)

조선소 전체를 계산하기 위해 샘플로 S조선소 자료의 전체부하(Table 1과 2) 대비 회수 가능한 부하시험항목의 량(Table 3)을 위의 식 (1)을 기준으로 아래와 같이 계산하였다.

상선의 경우(54[%])

*E(Table 3)/(*A+*B+*C)(Table 1) (2)

해양의 경우(47[%])

*F(Table 3)/*D(Table 2) (3)

상선과 해양 전체의 경우(52[%])

G(Table 3)/(*A+*B+*C+*D)(Table 1,2) (4)

위 Table 6은 발전기 부하시험 시 발생된 전력량(Table 1, 2, 4, 5)을 위의 회수율로 환산한 각 사별 회수가능 전력량이다.

4. 실험 및 결과

조선소의 선박 발전기 부하시험에서는 발생된 전력을 로드뱅크에 연결하여 소모시키면서 발전기의 부하 특성을 계측하지만, 본 실험에서는 아래 Figure 5와 같이 발생된 전력을 로드뱅크 대신 인버터를 경유하여 한전의 전력계통에 연결하여 발전기의 부하 상태를 분석하였다[5].

4.1 실험장치

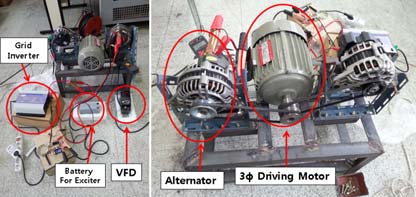

아래의 Figure 6은 Figure 5의 시스템에 따라 제작한 3상유도 전동기, 발전기, VFD, 여자용 배터리 그리고 계통 인버터[5] 등으로 설치한 발전 시스템이다.

4.2 실험계측 및 결과

발전기에서 생산된 전력이 계통연계형 인버터를 거쳐 한전의 전력 계통에 공급되는 동안 발전기 구동용 모터 입력 전력량과 발전기 출력 전력량과의 관계를 분석한다.

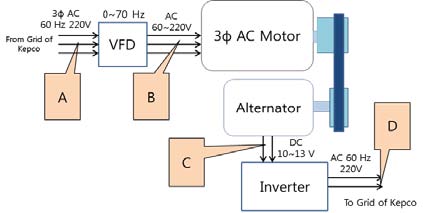

각 장비들의 효율을 확인하기 위해 Figure 7과 같이 A, B, C, D 각 점에서 전압과 전류를 측정하였다.

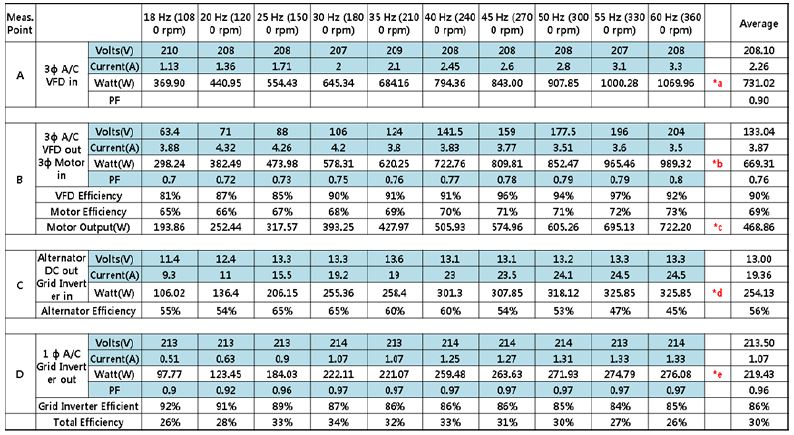

계통으로 보내는 출력의 변화를 위해 전동기의 속도를 1,080[rpm]에서3,600[rpm]까지 변화시키면서 측정한 각부의 실험 계측치는 아래의 Table 9와 같다.

5. 실험결과 분석

5.1 각 구동 장비의 효율

Table 9의 계측 데이타에서 음영 처리된 전압, 전류 및 역률의 수치는 실측치이며 그 외의 수치는 실측치를 이용하여 아래와 같이 계산한 결과 값이다.

전력(W)전압(V)×전류(A)×역률(PF)

실험결과 각 효율은 아래의 Table 10과 같고 계통 인버터인 경우 사양서상에는 92[%]로 되어있으나 실험에서는 평균 86[%]로 나타났다.

특수한 목적으로 대용량 계통인버터를 제작할 경우에는 실제로 90[%] 이상의 효율을 낼 수 있을 것으로 보인다.

5.2 조선소 부하시험 시 회수 가능한 전력

실험실에서의 장비는 입력대비 30[%]의 낮은 효율로 70[%]는 각 장비들의 구동용으로 소비되고 30[%]만 계통으로 되돌릴 수 있었지만, 조선소 발전기 부하시험 시 한전으로 회수 가능한 전력은 실험실 결과의 계통인버터 효율에 회수가능 부하전력(Table 6의 *I)을 곱한 값이 50,875,776[kWh]이며, 이는 실제 부하 시험 시 로드뱅크를 통해버리는 총 전력량 120,705,850 [kWh/년](Table 6의 *H)대비 계통 회수율은 42 [%]로 계산된다.

로드뱅크를 통해 열로 버리는 전력을 회수하기 위해 발전기에서 발전된 전력을 직접 한전의 전력계통에 연결할 경우 조선소의 발전기와 한전 계통과의 전기 특성상의 차이점, 선주의 계통 안전에 대한 불만과 주파수 불일치(유럽, 일본의 경우 50 [Hz]) 및 한국전력의 발전기 직접 계통연계에 대한 전력품질에 대한 회의적인 반응 등을 해결하기 위해서 계통연계 인버터의 사용이 필수적이다.

회수가능 전기료는 회수가능 전력량을 한전제공의 공단 요금표로 아래와 같이 계산하면 약 66억 원이 된다.(6,613,850,880원/년)

50,875,776[kWh]/년 × 130원(평균단가)/[kWh]) (평균단가는 한전 공단 전기요금표 참조함)

5. 결 론

조선소의 발전기 부하시험 시 발생되는 총 전력량에 대한 회수가능 전력량은 부하변동이 있는 시험 중에는 회수가 어려우며, 부하변동이 없는 Figure 4의 전 부하 시험 시에만 전력회수가 가능하기 때문에 회수율은 총 발전 용량의 약 42[%]에 해당한다.

상선 및 해양플랜트의 발전기 부하시험을 위해 소비되는 연료비는 382억 원/년이며, 회수 가능한 전력의 공단 전기요금으로 유류비를 환산하면 66억 원으로 총 연료비의 약 17[%]에 해당된다.

실험실에서 발전기에서 발전된 전력을 로드뱅크 대신 한전 계통에 연계하기 위해 사용한 인버터의 효율이 실험결과 86[%]로 나왔지만, 전력회수를 위해 특별히 조선소 발전기 부하시험용 대용량 계통 연계형 인버터를 개발하여 사용하면 보다 높은 효율로 더 많은 전력회수가 가능하다.

또한 상선과 해양플랜트를 건조하는 조선소는 발전기 부하시험 시 본 연구 결과를 바탕으로 한전계통으로 회수 가능한 전력량을 계산할 수 있다.

향후 조선소, 전력계통 업계 및 한국전력과의 공동과제로 대용량 계통 연계형 인버터를 개발하여 전력회수에 사용한다면 에너지 절감에 많은 효과가 있으리라 기대된다.

Acknowledgments

“본 논문은 2012학년도 한국해양대학교 신진 교수정착연구비 지원을 통해 수행된 연구 결과임”

References

-

S. Xiao, T. Wei, K. Xiaojuan, and P. Ying, “Design of sub-sea long distance electric power supply system”, IEEE, p1760-1763, (2011).

[https://doi.org/10.1109/DRPT.2011.5994183]

- Y. J. Jung, Introduction of VFD and Siplink, Technical Report EC-OCT-04-12, Department of Offshore Commissioning, DSME, Korea, (2012), (in Korean).

- M. H. Lee, “Introduction of Offshore Plant”, Sun Hak, p348-351, (2013), (in Korean).

- K. E. Lee, Total Pazflor FPSO Electric System Management, Technical Report EC-OCT-02-11, Department of Offshore Commissioning, DSME, Korea, (2011), (in Korean).

- G. A. Raducu, Control of Grid Side Inverter in a B2B Configuration for WT Applications, Master Thesis, Institute of Energy Technology, Alborg University, Denmark, (2008).