극저온 사용 소재 스테인레스강 316L의 수소취화 저항성 평가

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

차세대 에너지원으로 수소가 각광받고 있는 현재, 수소에너지로 인한 가장 큰 문제점인 수소취화 현상이 주목받고 있다. 이에 따라 본 연구에서는 수소취화(Hydrogen Embrittlement, HE)조건을 적용한 스테인레스강 316L의 기계적 성능을 분석하였다. 수소취화 환경을 조성하기 위하여 수소장입시간(0h, 24h, 48h)을 변수로 음극전기분해법(Cathodic Electrolytic Method)을 수행하였으며, 온도(25℃, -110℃, -195℃)에 따른 인장시험을 진행하였다. 기계적 강도 분석을 위한 인장시험 중 수소가 방출되는 것을 방지하기 위하여 전기아연도금을 시행하였다. 수소 장입된 스테인레스강 316L의 수소 장입량을 분석하기 위하여, 시편에서 채취한 시료를 용융시켜 수소가스를 방출시켰다. 실험 결과, 수소장입시간에 따라 서로 다른 양의 수소가 스테인레스강 316L의 입자 속에 장입되었지만, 수소장입량에 따른 기계적 성능의 감소가 매우 미미함을 확인할 수 있었다. 이에 따라 스테인레스강 316L이 극저온 환경에서 수소취화에 대한 뛰어난 저항성을 확인할 수 있었다.

Abstract

Hydrogen is currently attracting attention as a next-generation energy source. However, the phenomenon of hydrogen embrittlement is the biggest problem related to hydrogen energy. In this study, the mechanical strength of stainless steel 316L with hydrogen embrittlement (HE) conditions was analyzed. To establish an HE environment, a cathodic electrolytic method was performed with hydrogen charging time (0, 24, and 48 h) as a parameter, and a tensile test was conducted at 25, -110, and -195°C. Zinc plating was applied to prevent hydrogen from being released during the tensile test for mechanical strength analysis. To analyze hydrogen charging of hydrogen-charged stainless steel 316L, a sample taken from the specimen was melted to release hydrogen gas. The experiment confirmed that different amounts of hydrogen were charged into the stainless steel 316L particles according to the hydrogen charging time, but the decrease in the mechanical strength based on the hydrogen loading amount was very small. The study thus showed that stainless steel 316L exhibits resistance to hydrogen embrittlement in a cryogenic environment.

Keywords:

Hydrogen embrittlement, Stainless steel 316L, Cryogenic, Mechanical properties, FCC structure키워드:

수소취화, 스테인리스강 316L, 극저온, 기계적 특성, FCC구조1. 서 론

최근 전 세계적으로 황산화물(SOx) 및 질소산화물(NOx)의 배출을 제한하는 등 환경오염을 줄이기 위한 규제가 점차 강화 되고 있다. 이러한 규제에 대응하고자 신에너지인 수소에너지 사용에 대한 관심도가 증가하고 있다. 수소는 지구상에 가장 많이 존재하고 있는 물로부터 생성할 수 있기 때문에 자원에 대한 제약이 없고, 연료 사용 후 발생하는 연료생성물이 물로만 구성되어 있다. 높은 친환경성을 알 수 있는 이러한 특징은 수소에너지의 장점으로 주목받고 있다. 자원고갈 및 환경적 문제로부터 자유로운 점과는 상반되게 수소 에너지의 단점으로 꼽히는 수소취화 문제가 이슈화 되고 있다. 다양한 경험과 연구를 통해 수소취화의 메커니즘은 크게 세 가지로 제시되었다[1]-[3]. 메커니즘을 정리하면 수소취화란 직간접적으로 강 속에 흡수된 수소에 의해서 강재의 연성 또는 인성이 저하되는 현상으로, 낮아진 연신율로 인해 낮은 강도에서도 갑작스럽게 파괴되는 현상인 지연파괴를 수반한다. 즉 수소의 침투에 의해 금속재료 미세구조의 결합력을 약화시키는 현상을 말한다. 수소가 금속 재료 내에 들어가 수소취화를 일으키기 위해선 수소의 이동이 원활해야 한다. FCC구조는 BCC구조에 비해 수소의 용해도가 낮기 때문에[4] 수소의 이동이 원활하지 않으며, 따라서 BCC구조에 비해 수소취화에 대한 저항성이 더 크다. 이러한 이유로 FCC구조를 가지는 합금에 대한 수소취화 연구가 활발히 진행 중이다. FCC구조를 갖는 Fe-Ni-Co-Cr-Mn 합금에 고압용기를 이용하여 수소장입 후 인장시험을 통해 수소가 합금의 기계적 거동에 미치는 영향에 대한 연구를 하였고, 수소를 장입시키지 않은 시편에 비해 훨씬 낮은 변형률에서 파단이 일어났다. 또한 파단면 분석을 진행한 결과 수소의 영향으로 파괴의 형태가 연성파괴(Ductility Failure)에서 입계파괴(Intergranular Fracture)로 변한다는 것을 통해 FCC구조를 가지는 스테인레스강 304, 스테인레스강 316L보다 Fe-Ni-Co-Cr-Mn 합금이 수소 용해도 및 확산율이 높다는 것을 보고하였다[5]. FCC구조를 갖는 Cr-Ni-Mn-N 합금에 0.02wt% 및 0.1wt%의 탄소(carbon)를 첨가시키고 수소를 장입 시킨 후 인장시험을 통해 수소가 합금의 기계적 거동에 미치는 영향에 대한 연구를 하였고, 탄소의 함량이 높아질수록 재료를 무르게 만들려는 성향이 강해지며 응력집중이나 수소의 포집에 사용되는 부분이 확장된다는 점에 따라 탄소 함량의 증가는 수소취화에 더 민감하게 작용한다는 것을 보고하였다[6]. FCC구조를 갖는 Co-Cr-Fe-Mn-Ni 합금에 기체수소를 직접 주입 및 전기화학적으로 장입 시킨 후 인장시험과 나노압입시험(Nanoindentation test)을 통해 수소가 합금의 기계적 거동에 미치는 영향에 대한 연구를 하였고, FCC구조를 갖는 대표적인 오스테나이트계 금속인 스테인레스강 304 및 스테인레스강 316L에 비해 수소의 흡수량은 많지만 수소취화에 대한 저항성은 훨씬 크다 는 점을 보고하였다[7].

과거의 경우 용접과정에 의해 생성된 수소의 침투와 같은 간접적으로 생성된 수소의 침투로 인한 수소취화 현상이 문제로 작용하였다. 하지만 수소를 연료로 사용하기 위한 연료탱크 혹은 수소를 운송하기 위한 저장탱크의 연구개발이 활발하게 진행되는 현재에는, 상온에서의 수소취화 연구뿐만 아니라 극저온 환경을 적용시키는 연구가 필요하다고 판단된다. 본 연구에서는 FCC구조를 가지는 스테인레스강 316L에 수소취화 조건 및 극저온 환경을 적용하는 연구를 진행하였다. 시편에 수소장입 시간을 다르게 적용하여 여러 경우에서의 수소장입량을 파악하였으며, 수소장입시간에 따른 상온 및 극저온에서의 기계적 성능 분석을 수행 하였다.

2. 실험 준비

2.1 시험편 제작

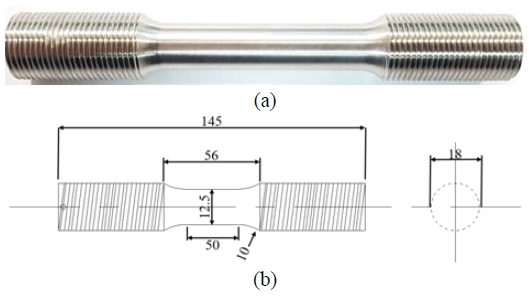

본 연구에서는 서론에서 언급되었던 내용인 상온에서 수소취화 저항성이 우수 및 300계열의 오스테나이트계 스테인레스강이 극저온에서 우수한 재료 물성치를 갖고 저온취성 현상을 보이지 않으며 파괴인성이 강함을 보고한 연구[8][9]를 참고하여 스테인레스강 316L을 선정하였다. Table 1에 스테인레스강 316L의 화학 조성의 비를 나타내었다. 인장시편의 형상은 파단후의 단면 분석을 보다 용이하게 하고자 환봉형으로 제작하였으며, 수소취화를 위한 사전조건인 수소장입 시험에서의 조건을 고려하여 ASTM E8의 Standard Specimen을 기준으로 제작하였다. Figure 1에는 본 시험을 위해 제작된 시편 및 치수를 나타내었다.

2.2 수소장입

본 연구에서는 수소취화 조건에 따른 스테인레스강 316L의 기계적 특성을 분석하기 위해 필요한 수소장입과정이 선행되었다. 고압상태의 수소가스를 이용하여 HEA(high entropy alloy)에 수소를 장입시킨 후 인장시험을 통해 기계적 거동을 분석한 연구[10]와 다르게 본 연구에서는 전기화학적 수소장입 방법인 음극전기분해법(Cathodic Electrolytic Method)을 적용하였다. 본 방법은 구축이 용이할 뿐만 아니라 실험 과정도 간단하기 때문에 전 세계적으로 널리 이용되고 있다. 음극전기분해법(Cathodic Electrolytic Method)을 사용하기 위해 전류 공급 장비인 전위가변기(Potentiostat, WonATech, WBCS3000S Standard type)를 사용하였고, 강재의 수소취하 저항성 평가 방법을 제시한 ISO 16573을 준수하여 수소가 장입된 인장시편을 제작하였다.

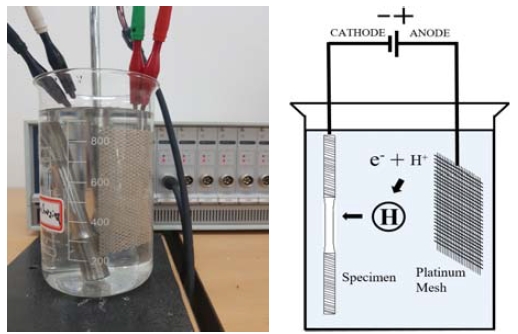

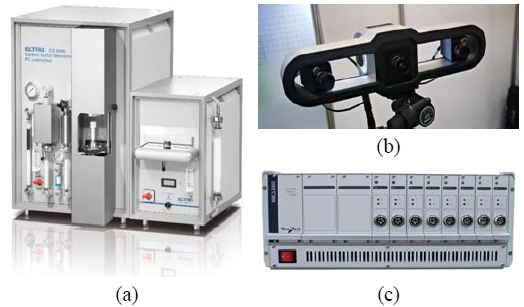

스테인레스강 316L의 기계적 성능에 미치는 수소효과를 평가하기 위해 수용액의 전기분해 과정을 실시하였고, 이후 생성된 수소는 음극대전방법에 의해 시편으로 확산 시켰다. 수소를 시편에 장입시키기 위해서는 수소장입용액을 필요로 하는데 용액의 화학조성을 Table 2에 나타내었고, 두 종류의 용액을 수소장입용액에 사용할 수 있다. 용액 1은 상대적으로 많은 양(0.5~5ppm)의 수소를 시편에 주입하는데 사용될 수 있고, 용액 2는 용액1에 비해 소량(0~1ppm)의 수소를 주입하는데 사용될 수 있다. 본 시험에서는 많은 양의 수소를 장입시켜 보다 극한상황에서 수소취화 현상을 분석하기 위해 용액1의 조성을 따라 3% NaCl + 0.3% NH4SCN 수용액을 사용하였다. ISO 16573에서 제시한 방법에 따라 수소장입을 위한 Electro-Chemical cell을 200ml~1,000ml Beaker에 넣어야 한다. 본 연구에서는 1000ml의 비이커를 준비하였고, 양극(Anode)에는 백금망(Platinum Mesh)을 음극(Cathode)에는 인장시편을 연결하였다. 수소장입 방법에 대한 모식도 및 사진을 Figure 2에 나타내었다. 정전류 공급 장치를 이용하여 일정량의 전류를 가하기 위해선 시편의 단면적을 구하는 작업이 선행되어야 하는데, 3D 스캐너를 활용하여 단면적을 측정 하였다. 단면적을 고려하여 0~20A/m2범위의 전류 밀도의 정전류를 0~48시간 동안 인가할 수 있다. 위와 같은 조건을 통해 총4개의 수소장입량 분석 시나리오를 적용하였고, Table 3에 본 연구의 수소장입량분석 시나리오를 나타냈다. 4개의 수소장입량 분석 시나리오에 따른 수소장입시험 종료 후 4개의 인장시편을 연구[11]-[13]에서 적용한 분석 장비인 산소질소수소분석기(Oxygen Nitrogen Hydrogen Determinator, ELTRA, ONH2000)를 이용하여 시편에 장입된 수소의 양을 정량적으로 분석하였다. Figure 3는 수소장입량 분석 및 수소장입된 시편을 얻기 위해 본 연구에서 사용된 시험장비 이다.

2.3 전기도금

시간이 많이 소요되는 인장 시험을 수행하는 도중 시편 내부의 수소가 확산하여 빠져나가는 것을 방지하기 위하여 수소장입을 완료한 시편에는 도금 공정을 필요로 한다. 전기도금을 진행하기 위한 방법은 이미 선행되었던 수소장입방법과 동일한 방법인 ISO 16573을 기준으로 시행되었다. 위와 같은 방법을 통하여 수소 장입된 시편에 전기도금 공정을 완료하였다.

ISO 16573에서 제시한 카드뮴(Cd)과 아연(Zn)을 전기도금용액의 제작에 사용될 도금재료로 검토하였다. 아연(Zn)으로 도금을 마친 강에 300mA/cm2의 높은 전류밀도를 인가하여 수소장입 한 결과 상당히 적은 양의 수소가 침투 했다는 결과를 보고한 연구[14] 및 카드뮴(Cd)의 수소 확산속도가 거의 0에 가까워 일반적으로 도금에 많이 사용된다는 점에 비해 독성물질로 알려져 있다고 보고한 연구[15]를 고려하여 아연(Zn)을 도금재료로서 선정하였다. Table 4는 본 연구에서의 도금용액 화학조성을 나타낸다. 아연(Zn)도금용액이 들어있는 beaker의 양극(Anode)에는 백금망(Platinum Mesh)을 연결하였고 음극(Cathode)에는 수소장입이 완료된 시편을 연결하였다. ISO 16573에 따라 300A/m2의 정전류를 5분간 인가해야 한다. 시편의 단면적을 고려하여 2.53A 의 정전류를 5분간 인가 하였지만, 도막두께 측정결과 수소 방출을 방지하기 위한 ISO 16573의 최소 도막두께인 15μm에 미치지 못해 추가 진행을 통해 총 10분 동안 전류를 인가했다. Figure 4는 본 연구에서 실시한 도금 과정이 끝난 후의 인장시편을 나타내고 있다.

2.4 극저온 인장 시험 시나리오

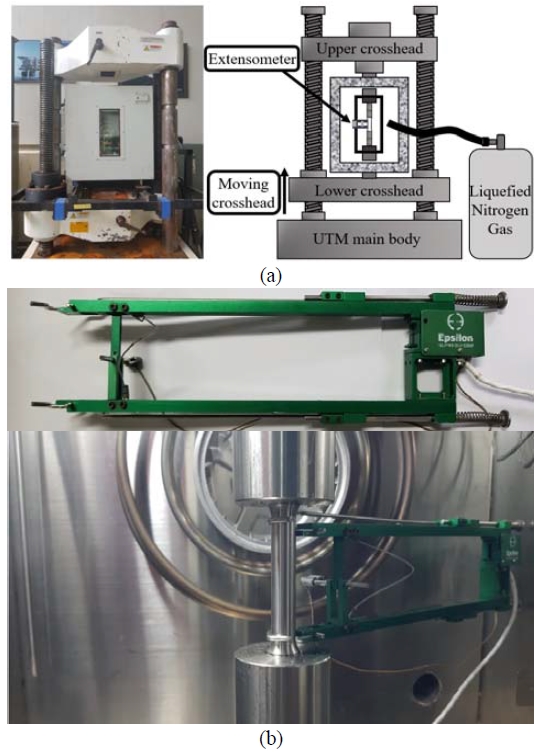

수소장입된 인장시편의 상온 및 극저온 조건에서 기계적 특성을 분석하기 위해 본 연구에서는 만능시험기(Universal Test Machine, SHIMADZU, UH-1000KNI)를 주장비로 사용하였고, 부대장비인 극저온 챔버(+100 ~ -200℃ 온도범위의 디지털 제어방식)를 활용하여 극저온 하의 재료 인장시험 환경을 구축하였으며, 보다 정확한 데이터를 얻기 위하여 극저온용 신율계(Extensometer, Epsilon tech, 3542-050M-100-LT)를 활용하였다. 인장 시험의 시나리오는 전류밀도 20A/m2 및 세 가지 경우의 장입시간을 통해 완성된 시편에 3가지의 인장시험 온도, 1가지의 변형률 속도 그리고 5회 반복시험을 적용하여 총 45회 인장시험을 시행하였다. Table 5는 본 연구에서의 상온 및 극저온 인장시험 시나리오를 나타낸다.

3. 실험 결과 및 고찰

3.1 수소 장입량 분석

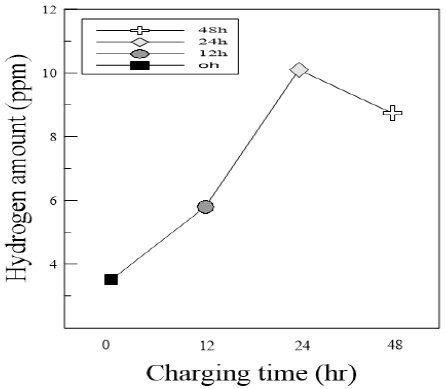

20A/m2및 0h, 12h, 24h, 48h 조건에서 수소장입 후 아연도금 과정을 종료한 인장시편의 표점거리 중앙부 에서 수소장입량분석을 위한 시료채취 과정을 진행하였다. 수소장입량분석은 분석 시편의 불순물 및 실제 장입량의 차이에 의해 분석 결과의 편차가 최대 2ppm까지 날 수 있다.

본 연구에서는 4가지의 수소장입량 분석 시나리오 각각의 오차를 줄이고자 각 시나리오당 1g 크기의 시료를 8개 채취한 후 시나리오당 8번의 수소장입량분석을 진행하였고, 시료당 편차가 큰 결과를 제외하고 장입량 결과를 정리하였다. ONH 2000의 용광로에 흑연 도가니를 사용하였고, 채취한 시료는 흑연 도가니 안쪽에 위치 시켰다. 용광로가 3000℃까지 가열되면서 흑연 도가니와 시료가 완전히 용융되었으며, 결과적으로 높은 온도에서 흑연과의 반응을 통해 시료에 포집되 있던 수소가 원자 가스 형태로 방출되었고 열 감지셀에 의해 감지되어 0.01 에서 1,000 PPM 범위 농도의 수소량을 검출 할 수 있었다. Table 6와 Figure 6는 수소장입량분석 결과이다.

수소장입량분석 결과를 보면, 수소장입과정을 시행하지 않은 시편1의 시료에서도 원자가스 형태의 수소가 검출되었다. 이는 여름철 대기 중 높은 수분이 금속 시편에 침투 한 후 금속과 반응하여 금속 내부에 수소가 생성 및 재료제작과정중 생성된 수소가 측정되었기 때문이다. 수소장입시간이 24h 이전까지는 수소장입량이 꾸준히 증가하는 경향을 보이다가 24h 이후로는 감소되었다. 이러한 현상은 이전 연구[16][17]에서도 언급된 부분으로, 수소 확산이 시편 내부에서 일정 시간 동안 진행된 후 시편 외부로 진행하였다는 것 을 확인 할 수 있었다. 재료에 따라 혹은 같은 재료일 지라도 전류밀도 등 추가적인 변수에 따라 다른 장입량을 보일 수 있지만, 수소장입량 분석을 통해 특정시간 이후로는 수소장입량이 감소한다는 사실을 확인 하였다.

3.2 기계적 성능 분석

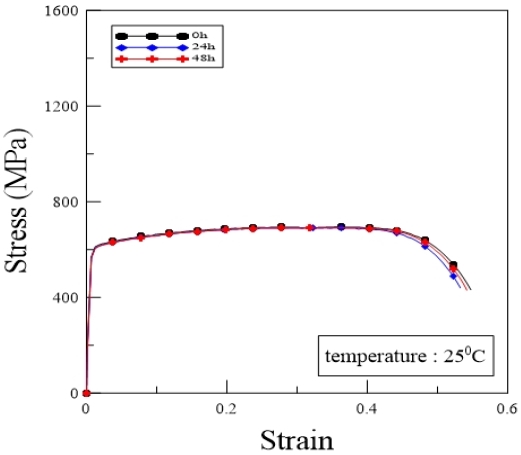

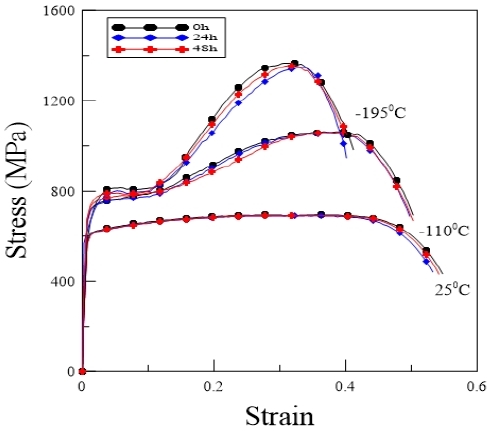

본 연구에서 진행한 서로 다른 온도와 장입시간에 대한 스테인레스강 316L 인장시험 결과 값을 Table 7에 나타냈다. 먼저, 상온에서의 수소장입시간(0h, 24h, 48h)에 따른 기계적 성능을 나타내는 Figure 7을 보면 수소장입시간의 변화와 상관없이 스테인레스강 316L의 인장 파괴거동은 비슷한 형태를 가진다는 것을 알 수 있다. 항복강도의 경우 수소장입시간을 0h에서 24h로 증가 시켰을 시 약 4.8%감소, 극한강도에서는 약 0.6%감소, 파단 연신율의 감소는 약 2.1%임을 확인 할 수 있었다. 수소장입시간이 0h에서 48h로 증가 하였을 때 항복강도의 경우 약 0.9%감소, 극한강도 약 0.3%감소, 파단 연신율의 감소는 약 0.8%였음을 확인 하였다. 상온에서의 수소장입시간에 따른 스테인레스강 316L의 기계적 성능의 감소는 24h에서 가장 크게 나타났으며, 이후로는 감소하는 것을 확인 할 수 있었다. 이러한 경향성은 수소장입량 분석 결과와의 상관관계에서 상응한다는 것을 알 수 있다. 수소장입량 분석결과 24h 이후의 장입시간에서는 수소의 확산이 외부로 진행됨에 따라 스테인레스강 316L의 수소장입량이 감소하였는데, 이러한 현상이 인장시험 결과에 영향을 미쳤기 때문에 수소장입 시간이 24h였을 때 스테인레스강 316L의 기계적 성능의 감소가 가장 크게 나타났다.

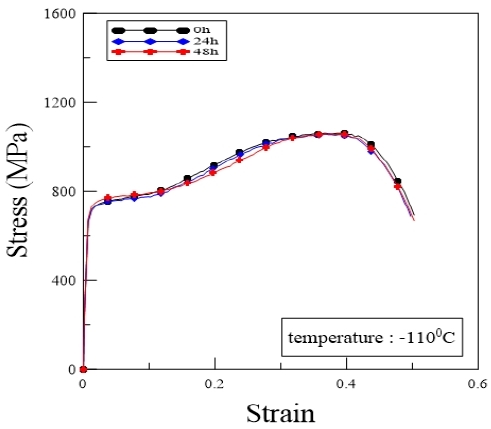

-110℃에서의 수소장입시간(0h, 24h, 48h)에 따른 기계적 성능을 나타내는 Figure 8을 보면 상온에서와 마찬가지로 수소장입시간의 변화와는 상관없이 인장 파괴거동은 비슷한 형태를 보여준다. 수소장입시간을 0h에서 24h로 증가 시켰을 시 항복강도는 약 4.3%감소, 극한강도의 경우 약0.3%감소, 파단 연신율의 감소는 약 0.9%임을 확인 했다. 수소장입시간이 0h에서 48h로 증가 하였을 때 항복강도의 경우 약 0.4%감소, 극한강도는 약 0.3%감소, 파단 연신율의 감소는 약 0.3%임을 확인 할 수 있었다. -110℃에서의 인장실험 결과 상온 결과와 마찬가지로 수소장입시간이 24h에서 기계적 성능의 감소가 가장 크다는 것을 확인 했으며, 이러한 결과가 수소장입량분석과 상응한다는 것을 확인했다.

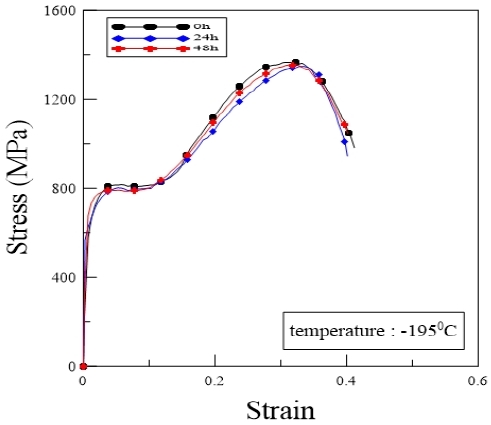

-195℃에서의 수소장입시간(0h, 24h, 48h)에 따른 기계적 성능을 나타내는 Figure 9을 보면 상온 및 -110℃에서와 마찬가지로 수소장입시간의 변화와는 상관없이 인장 파괴거동은 비슷한 형태를 보여준다. 수소장입시간을 0h에서 24h로 증가 시켰을 시 항복강도는 약 3.6%감소, 극한강도의 경우 약 1.4%감소, 파단 연신율의 감소는 약 2.3%임을 확인 했다. 수소장입시간이 0h에서 48h로 증가 하였을 때 항복강도의 경우 약 1.1%감소, 극한강도는 약 0.5%감소, 파단 연신율의 감소는 약 1.8%임을 확인 할 수 있었다. -195℃에서의 인장실험 결과 상온 및 –110℃의 결과와 마찬가지로 수소장입시간이 24h에서 기계적 성능의 감소가 가장 크다는 것을 확인 했으며, 이러한 결과가 수소장입량분석과 상응한다는 것을 확인했다.

수소장입 시간을 다르게 적용한 스테인레스강 316L을 대상으로 상온, -110℃ 및 –195℃에서 진행한 인장시험 결과는 공통적으로 24h에서 기계적 성능의 저하가 가장 크게 나타났지만, 그 정도가 매우 작다는 것을 확인 하였고. 온도의 변화에 따른 수소장입된 스테인레스강 316L의 기계적 성능의 변화의 차이가 매우 작다는 것을 확인 할 수 있었다. 이러한 결과로 볼 때 수소장입시간의 변화는 스테인레스강 316L에 장입된 수소의 양의 증가에는 관여를 하지만 증가된 수소로 인해 세 가지 온도범위에서 수소취화 현상이 크게 작용했다고 보기는 힘들다. 따라서 스테인레스강 316L의 수소취화에 대한 저항성이 상온뿐만 아니라 극저온에서도 매우 뛰어나다는 사실을 확인 했다.

3.3 파단면 분석

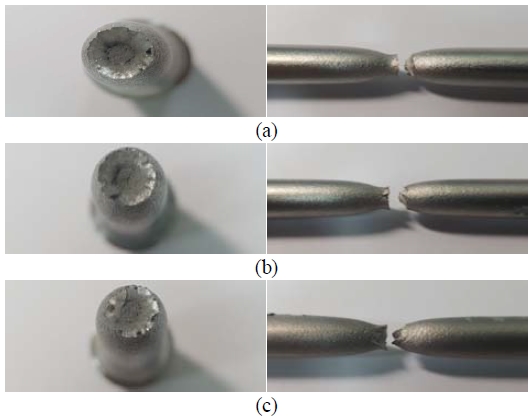

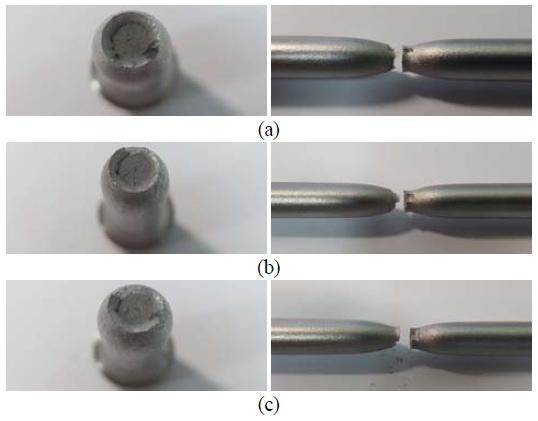

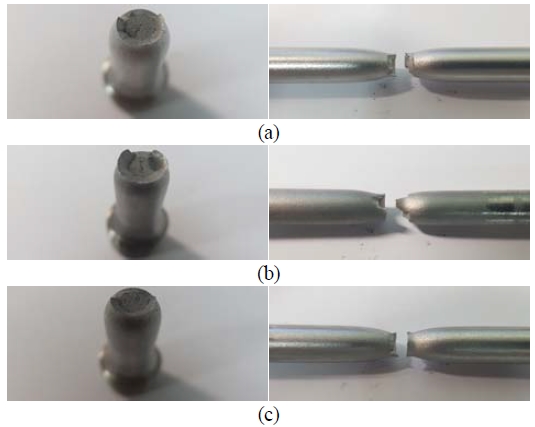

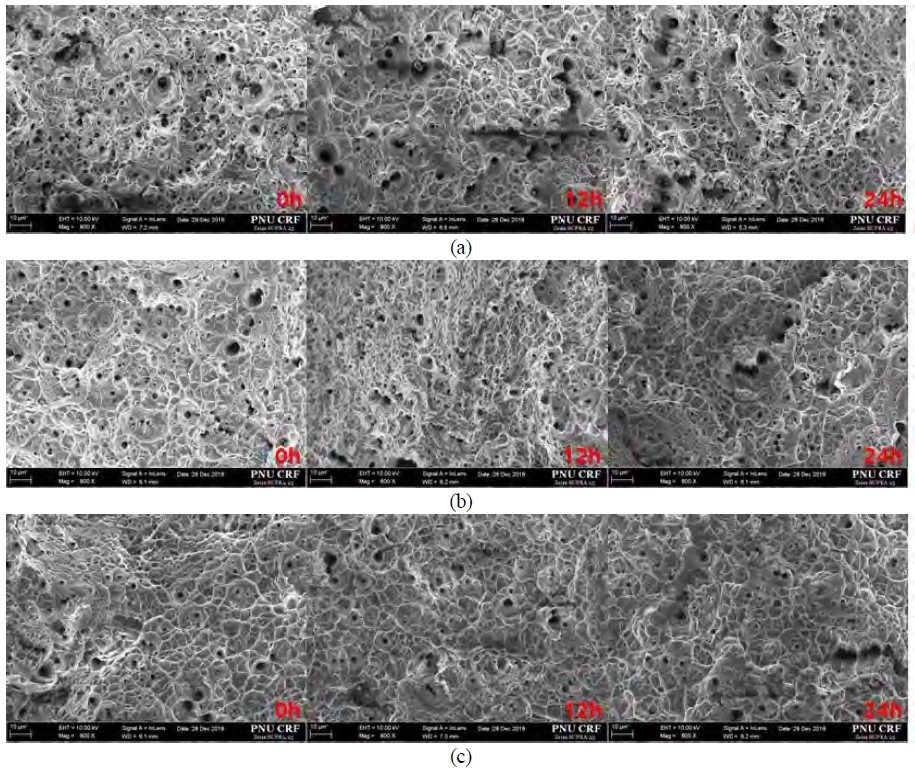

Figure 11 ~ Figure 13은 수소장입 시간을 변수로 적용한 스테인레스강 316L의 온도별 인장시편의 파단면을 나타낸다. 상온 인장시험 시편에서의 파단면을 보면, 전형적인 연성파괴에서 확인 가능한 단면 감소율이 매우 큰 형태의 컵-원뿔(cup and cone) 파단면을 보인다. -110℃ 및 –195℃ 인장시험 시험편의 파단면을 보더라도 상온 인장시험 시험편과 비슷한 형상의 파괴를 보이며, 저온취성을 보이지 않는 스테인레스강 316L의 특성을 확인 할 수 있었다, 각각의 시험온도에서 수소장입시간이 변함에 파단면 형상의 변화가 없는 것으로 보아, 수소장입량의 변화가 재료에 끼칠 수 있는 성능저하에 실험온도가 변수로 작용하지 않았음을 알 수 있었다.

Figure 14은 수소장입시간을 변수로 적용한 스테인레스강 316L의 온도별 인장시편의 파단면 Scanning Electron Microscope(SEM)분석 사진을 나타낸다. 각각의 온도 변화에 따른 SEM사진의 딤플 크기 및 분포의 변화는 확인 할 수 없었으며, 저온 취성을 확인 할 수 있는 벽계파괴의 형태가 나타나지 않았다. 이러한 결과는 기계적 거동 분석 및 거시적 파단면 분석 결과와 상응한다는 것을 알 수 있다. 앞서 언급한 결과와 마찬가지로 장입 시간에 따른 SEM분석 결과 에서도 딤플의 형상 변화는 확인 할 수 없었으며, 벽계파괴의 형태 또한 확인 할 수 없었다, 벽계파괴는 수소취화 메커니즘에서 공통적으로 언급 현상으로서, 본 연구의 SEM분석에서 벽계파괴의 형태를 확인 할 수 없었다. 이러한 점을 통해 스테인레스강 316L이 수소취화에 대한 저항성을 갖는다고 사료된다.

4. 결 론

본 연구에서는 음극전기분해법을 사용 및 세 가지 범위의 장입시간을 변수로 설정 하여 스테인레스강 316L에 수소를 장입하였으며, 극저온 인장시험을 통해 수소 장입된 스테인레스강 316L의 기계적 특성을 분석하였다. 본 연구의 결과를 아래에 정리하였다.

▪ 수소장입시간이 증가하면 스테인레스강 316L에 장입된 수소의 양이 꾸준히 증가하다가 특정시간 이후로는 감소하는 결과를 확인 할 수 있었는데, 이러한 현상은 재료에 침투한 수소가 재료 내부에서 외부로의 확산을 의미하며, 본 연구에서는 24h 기점으로 작용한다는 것을 확인 하였다.

▪ 스테인레스강 316L의 인장시험 결과 모든 온도조건에서 공통적으로 24시간일 때 수소장입량이 가장 높으며, 기계적 성능의 감소 또한 가장 크게 나타났다.

▪ 음극전기분해법을 통해 수소가 스테인레스강 316L에 장입 되었지만, 장입된 수소에 따른 기계적 성능의 감소가 매우 미미함을 확인할 수 있었다. 이에 따라 스테인레스강 316L이 극저온 환경에서 수소취화에 대한 뛰어난 저항성을 가지고 있음을 확인 할 수 있었다.

▪ 앞서 언급한 수소 장입량에 따른 기계적 강도의 미미한 감소 결과는 본 연구의 실험 조건에 국한됨으로, 액화수소 혹은 고압수소로 채워진 실제 사용환경 조건을 고려한 연구가 필요하다고 판단된다.

▪ 액화수소 사용 환경인 –253℃에서 수행을 통해 재료의 특성을 분석하지 못하였으나, 극저온 환경에서 수소장입 영향성을 분석하는데 충분한 유효성을 갖는다고 판단한다.

Acknowledgments

이 논문은 2018년도 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임 (No. 2018R1A2B6007403). 이 논문은 2013년도 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임 (No. 2011-0030013).

Author Contributions

Present ideas and test methods, J. S. Hwang and M. S. Kim; Compensate the defect, J. S. Hwang; Perform an experiment, J. S. Hwang, L. T. H Nguyen; Analysis of experiments, J. S. Hwang; Writing—Original Draft Preparation, J. S. Hwang; Writing—Review & Editing, J. M. Lee; Discussed the results and contributed to the final manuscript, J. S. Hwang, J. M. Lee.

References

-

A. R. Troiano, “The Role of Hydrogen and Other Interstitials in the Mechanical Behavior of Metals”, Metallography, Microstructure, and Analysis, 5(6), p557-569, (2016).

[https://doi.org/10.1007/s13632-016-0319-4]

-

H. K. Birnbaum, P. Sofronis, “Hydrogen-enhanced localized plasticity—a mechanism for hydrogen-related fracture”, Materials Science and Engineering: A, 176(1–2), p191-202, (1994).

[https://doi.org/10.1016/0921-5093(94)90975-x]

-

J. Lufrano, P. Sofronis, and H. K. Bimbaum, “Modeling of hydrogen transport and elastically accommodated hydride formation near a crack tip”, Journal of the Mechanics and Physics of Solids, 44(2), p179-205, (1996).

[https://doi.org/10.1016/0022-5096(95)00075-5]

- J. R. Scully, G. A. Young Jr, and S. W. Smith, “Hydrogen Solubility, Diffusion and Trapping in High Purity Aluminum and Selected Al-Base Alloys”, Materials Science Forum, 331-337, p1583-1600, (2000).

-

K. E. Nygren, K. M. Bertsch, S. Wang, and H. Bei, A. Nagao, I. M. Robertson, “Hydrogen embrittlement in compositionally complex FeNiCoCrMn FCC solid solution alloy”, Current Opinion in Solid State and Materials Science, 22(1), p1-7, (2018).

[https://doi.org/10.1016/j.cossms.2017.11.002]

-

H. S. Noh, J. H. Kang, K. M. Kim, and S. J. Kim, “The effect of carbon on hydrogen embrittlement in stable Cr-Ni-Mn-N austenitic stainless steels”, Corrosion Science, 124, p63-70, (2017).

[https://doi.org/10.1016/j.corsci.2017.05.004]

-

Y. Zhao, D. H. Lee, M. Y. Seok, J. A. Lee, M. P. Phaniraj, J. Y. Suh, H. Y. Ha, J. Y. Kim, U. Ramamurty, and J. I. Jang, “Resistance of CoCrFeMnNi high-entropy alloy to gaseous hydrogen embrittlement”, Scripta Materialia, 135, p54-58, (2017).

[https://doi.org/10.1016/j.scriptamat.2017.03.029]

- J. K. Kim, C. S. Kim, D. H. Cho, D. S. Kim, and I. S. Yoon, "Low Temperature Effects on the Strength and Fracture Toughness of Membrane Material for LNG Storage Tank", Journal of Mechanical Science and Technology: A, 24(3), p710-717, (2000).

- B. Gludovatz1, A. Hohenwarter, D. Catoor, E. H. Chang, E. P. George, and R. O. Ritchie, “A fracture-resistant high-entropy alloy for cryogenic applications”, Science, 345(6201), p1153-1158, (2014).

-

K. Ichii, M. Koyama, C. C. Tasan, and K. Tsuzaki, “Comparative study of hydrogen embrittlement in stable and metastable high-entropy alloys”, Scripta Materialia, 150, p74-77, (2018).

[https://doi.org/10.1016/j.scriptamat.2018.03.003]

- J. S. Moon, Research on the Fracture Behavior in Accordance with SSRT(Slow Stain Rate Test) of Hydrogen-embrittlemented High-strength Bolts, M.S. Dissertation, Department of Material Engineering, Inha University, Korea, (2013), (in Korean).

-

B. A. Szost, and P. E. J. R-Díaz-del-Castillo, “Unveiling the nature of hydrogen embrittlement in bearing steels employing a new technique”, Scripta Materialia, 68(7), p467-470, (2013).

[https://doi.org/10.1016/j.scriptamat.2012.11.018]

-

D. Hejazi, A. J. Haq, N. Yazdipour, D. P. Dunne, A. Calka, F. Barbaro, and E. V. Pereloma, “Effect of manganese content and microstructure on the susceptibility of X70 pipeline steel to hydrogen cracking”, Materials Science and Engineering: A, 551, p40-49, (2012).

[https://doi.org/10.1016/j.msea.2012.04.076]

-

Tz. Boiadjieva, L. Mirkova, H. Kronberger, T. Steck, and M. Monev, “Hydrogen permeation through steel electroplated with Zn or Zn–Cr coatings”, Electrochimica Acta, 114, p790-798, (2013).

[https://doi.org/10.1016/j.electacta.2013.06.010]

- S. Y. Kim, E. J. Lee, and S. H. Kim, “Measurement Method for the Evaluation of Hydrogen Embrittlement Resistance of High Strength Steels”, Proceedings of the KSME Fall Conference, p576-581, (2014), (in Korean).

-

D. P. Dunne, D. Hejazi, A. A. Saleh, A. J. Haq, A. Calka, and E. V. Pereloma, “Investigation of the effect of electrolytic hydrogen charging of X70 steel: I. The effect of microstructure on hydrogen-induced cold cracking and blistering”, International Journal of Hydrogen Energy, 41(28), p12411-12423, (2016).

[https://doi.org/10.1016/j.ijhydene.2016.04.114]

- G. J. Lee, A Study on Mechanical Properties Change by the Hydrogen Charging of 34CrMo4 steel, M.S. Dissertation, Department of Mechanical Engineering, Chung-Ang University, Korea, (2011), (in Korean).