An experimental study on influence of wearing seal groove shape to performance of the pump

This paper is related to the improvement of efficiency for high performance centrifugal pumps by reducing leakage loss, which is achieved by applying the grooved seal as a non-contact seal to the pumps. Various combinations of grooved seal types, including the spiral and the parallel groove in the rotor and/or in the stator, were tested by the experiment. And the corresponding hydraulic performance and the magnitude of axial thrust were measured and calculated for ten cases. From the results, the type with the spiral groove(spiral angle : 0.98°) in both the rotor and the stator was found to be most effective. In this case, the head and the efficiency were improved from the original design by 2.1% and 2.3% respectively at design capacity(340m3/h), and the axial thrust was decreased by 10%.

초록

본 논문은 펌프에서 비접촉식 실로 사용되는 홈 실 적용에 의한 누설 손실을 줄임으로서 고성능 원심펌프의 효율 향상에 관한 것이다. 경사 및 평형 홈 로터와 스테이터의 조합을 포함한 홈 실 형상의 다양한 조합을 실험적으로 연구하였다. 그리고 관련해서 수력성능 및 축추력의 크기를 10가지 케이스에 대하여 측정하고 계산하였다. 그 결과로부터 로터와 스테이터 양쪽 모두에 나선 홈 실(나선 각 : 0.98°)을 가지는 타입이 가장 효과적임을 알 수 있었다. 이 경우 설계 유량(340m3/h)에서 기존 설계보다 양정과 효율은 각각 2.1%와 2.3% 향상 되었고 축추력은 10% 감소 되었다.

Keywords:

Wearing seal, Parallel grooved seal, Spiral grooved seal, Leakage, Centrifugal pump, 마모 실, 평형 홈 실, 나선 홈 실, 누설량, 원심 펌프1. 서 론

최근 고객들의 펌프 고효율화 요구 증대에 따른 펌프 메이커들의 효율 향상에 대한 기술적 이슈가 커지고 있다. 펌프의 효율을 향상시키기 위해서 유체역학적 손실을 줄이는 접근이 필요하다. 펌프의 손실에는 벽면의 마찰, 유로의 단면변화 및 흐름의 방향 변화에 따른 손실과 같이 유체가 흐름에 있어 마찰과 충돌에 의해 발생하는 수력손실(hydraulic losses), 베어링 및 기계적 마찰에 의해 발생하는 기계손실(mechanical losses), 회전차나 축과 같은 회전부와 정지부의 틈새에서의 유체의 누설에 의해 발생하는 누설손실(leakage losses)로 구분된다. 펌프 분야에서는 최근 이러한 누설손실을 제어하기 위한 다양한 방법이 연구되고 있으며, 특히 원심펌프에서 임펠러와 케이싱 사이의 누설을 저감하기 위해 설치하는 마모실(wearing seal)의 표면에 홈 형태를 적용하여 누설유량을 더욱 저감시키는 경우가 많다.

원심펌프에 있어 홈 실은 실 내부를 흐르는 유동을 방해하여 누설유량을 저감하는 원리로서 이것은 임펠러 전면과 후면의 압력 분포를 변화시켜 축방향으로 작용하는 추력에 영향을 주고 유량, 양정, 효율 등의 수력 성능을 변화시킨다. 펌프에 적용되는 홈 실의 형상은 다양하지만 평형 홈 실(parallel grooved seal)과 나선 홈 실(spiral grooved seal)은 밀봉 특성이 우수하여 펌프의 효율을 향상시킬 수 있기 때문에 많이 적용되고 있다.

홈 실 및 나선 홈 실의 유체력에 관한 이론적 연구는 Black and Cochran에 의해 처음 시도된 이후 많은 이론과 실험 결과가 발표되었다[1]. 특히 Iwatsubo and Sheng은 나선 홈 실의 펌프 효과(pumping effect)를 고려한 이론적 해석방법과 홈 실과 나선 홈 실을 로터와 스테이터에 적용하여 각각에 대한 누설량을 측정하고 강성계수(K) 및 감쇠계수(C)등 동특성에 대한 실험 결과를 발표하였다[2].

홈 실의 이론적 해석 방법은 Iwatsubo and Sheng에 의해 랜드부와 홈부를 제어 체적으로 설정한 two-control-volume 해석 방법의 개발 이후 Florjan-cic에 의해 랜드부와 홈부를 형상에 따라 주 흐름부와 와류(cavity)부로 나누어 제어 체적을 설정하는 three-control-volume 해석방법이 개발 되었으나 동특성에 대한 정확한 해석방법이 아직 개발되지 않아 해석과 실험 결과와는 많은 차이를 보이고 있다[3][4]. 최근들어 T.W. Ha 등은 나선 홈에 의해 발생하는 펌프효과를 고려한 three-control-volume 해석방법을 제시하고 전산유체(CFD)를 적용하여 홈 실 및 나선 홈 실의 동특성에 대한 연구를 통하여 해석의 정확도를 높이고 있으나 이는 스테이터측의 실 부분에만 국한되어 있고 로터와 스테이터 양측에 복합적으로 적용한 경우에 대한 해석적 연구는 아직 초기 단계이다[5][6]. 펌프의 운전 시 축방향으로 발생하는 축추력을 측정하기 위해 D.J. Kim 등은 펌프 외부에서 축추력을 측정할 수 있는 와셔형 로드셀을 적용한 구조의 장치를 개발하여 실제 펌프의 축추력의 변화를 측정하고 분석한 연구 결과를 발표하였다[7].

본 연구에서는 펌프의 누설유량을 저감하기 위하여 임펠러의 비접촉 실에 널리 적용되고 있는 평형 홈 (parallel grooved)및 나선 홈(spiral grooved)을 가진 마모실을 제작하여 수력성능 시험 및 축추력의 변화를 측정하였다. 시험을 통해 다양한 마모실의 단면 형상과 조합에 따른 홈 실의 효과 및 최적의 조합을 제시하였고, 홈 실의 형상에 따라 발생하는 축추력의 변화를 측정할 수 있는 측정 장치를 고안하여 수력시험과 동시에 축추력을 측정하였다.

2. 시험개요

2.1 수력성능 시험 설비

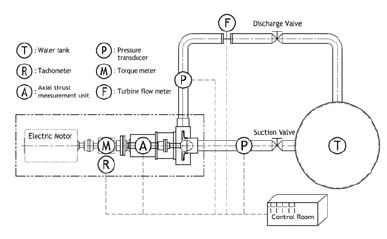

시험에 사용된 수력성능 시험 설비의 개략도를 Figure 1에 나타내었다. 수력성능 시험 설비는 펌프, 워터탱크, 토크계, 회전계, 유량계, 압력변환기, 축추력 측정 장치로 구성되어 있다. 탱크의 용량은 24ton이고, 시험용 펌프는 흡입구경 200mm, 토출구경 150mm인 펌프를 사용하였고, 시험은 AC 인버터로 제어되는 200kW 전기모터를 사용하였다. 시험용 펌프와 전기모터 사이에 위상차 방식의 토크계와 회전계를 설치하여 정확한 소요동력 및 회전수를 측정하였다.

토출유량은 토출구 밸브 전단에 터빈타입의 유량계를 설치하여 측정하였고 압력은 시험용 펌프의 흡입구와 토출구에 압력 센서를 설치하여 정압(static pressure)을 취득하고 그 차이를 전양정으로 나타내었다. 점선은 시험 데이터의 흐름을 나타내고 있으며 모든 제어 및 측정은 컨트롤 룸에서 PC로 제어하고 측정된 데이터는 컨트롤러의 인디케이터에서 디지털화하여 PC에 저장되도록 하였다.

2.2 축추력 측정 시험 설비

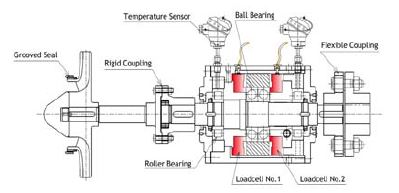

Figure 2에는 다양한 마모실 홈 형상에 대한 펌프 수력시험과 동시에 정확한 축추력을 측정하기 위하여 와셔형 로드셀을 적용한 축추력 측정장치를 나타내고 있다. 장치는 전달축, 와셔형 로드셀, 롤러베어링, 볼베어링, 베어링 케이스, 리지드 커플링(rigid coupling), 플랙시블 커플링(flexible cou-pling) 등으로 구성하였으며 한 방향에 대한 로드셀의 최대 측정 하중은 50kN이며 최대 회전수는 4000rpm까지 적용이 가능하다.

시험에서는 임펠러 측의 로드셀을 No.1로 하고 전동기 측을 No.2로 표시하였으며, 축추력의 원활한 전달을 위하여 축 방항에 대한 구속이 발생하지 않도록 반경 방향의 하중은 로드셀의 양쪽에 롤러베어링을 적용하여 지지하였고, 축방향 하중은 복수의 볼베어링을 배면으로 배치하여 양방향의 하중을 지지할 수 있게 하였다. 측정 센서로 와셔형 로드셀을 축방향 베어링의 양쪽에 배치하였고 측정장치 외부에 전용 인디케이터를 설치하여 데이터가 PC에 저장되도록 하였다. 또한 온도에 의해 발생하는 축방향 하중의 변화를 측정하기 위하여 온도 센서를 부하측과 반 부하측의 롤러베어링에 설치하였다.

축추력 측정 장치에 적용되는 로드셀은 상용품으로 초기에는 로드셀 자체에 대해 교정이 되어 있으나 측정장치 조립시 베어링 예압 및 기계적 마찰로 인하여 인디케이터에서 표시되는 하중과 실제 가해지는 하중에 차이가 발생한다. 이를 교정하기 위하여 인증시험 기관의 압축 시험기를 이용하여 조립된 측정 장치에 축방향으로 실제 하중을가하고 실제 하중값에 따라 인디케이터에 표시되는 값을 구간별로 측정하여 정리하였고 시험시 인디케이터에서 표시되는 값을 통하여 실제 작용되는 하중을 계산하도록 하였다.

2.3 시험 조건

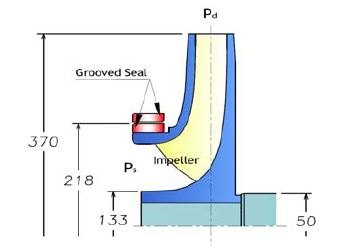

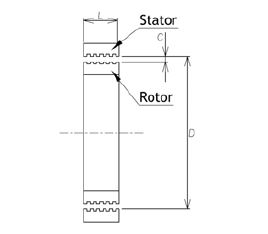

시험에서는 마모 실 홈 형상에 따른 영향을 효과적으로 분석하기 위하여 2차 누설유량이 전면의 비접촉 실에서만 발생하는 Figure 3과 같은 구조와 형상치수를 가진 임펠러를 적용하여 시험용 펌프를 제작하였고 수력성능 시험의 조건은 Table 1과 같다.

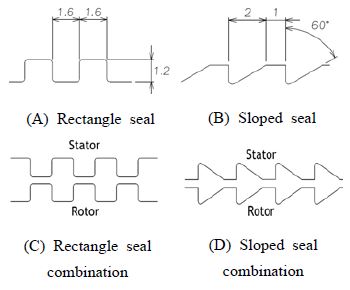

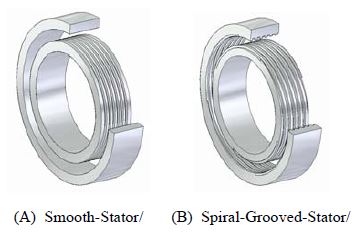

시험대상인 실의 홈 단면 형상은 고성능의 펌프에 많이 적용되고 있는 Figure 4의 (A), (B)와 같이 사각 홈과 경사 홈을 적용하였고 사각 홈의 형상 치수는 Iwatsubo의 연구에서 적용된 치수를 사용하였다[2]. 홈 구조는 실제 펌프에 가장 많이 적용되는 나선각이 0°인 평형 홈과 나선각이 1° 이하인 2줄 나선 홈(α= 0.53°) 및 4줄 나선 홈(α= 0.98°)을 적용하여 누설 유량의 변화 및 나선 홈을 따라 발생하는 펌프효과를 확인하고자 하였다.

마모실의 홈 조합에 있어서는 평형 홈 실을 로터와 스테이터의 양측에 적용 시에는 Figure 4의 (C), (D)와 같이 설치하였고 나선 홈 실의 경우 양측에 모두 적용 시에는 스테이터 측을 로터 측과 반대 방향으로 나선 홈을 생성하여 임펠러의 회전시 토출측으로 펌프효과가 생기도록 하였다. 실 홈의 상세한 형상 치수 및 구조는 Figure 5와 Table 2에 나타내었고 로터와 스테이터 측의 조합에 따른 실의 형상 5Case 중 대표적인 2Case의 형상을 Figure 6에 도시하였다.

3. 시험결과

3.1 수력 성능시험 결과 및 분석

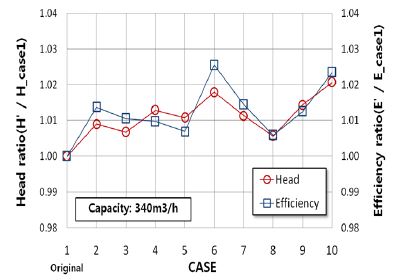

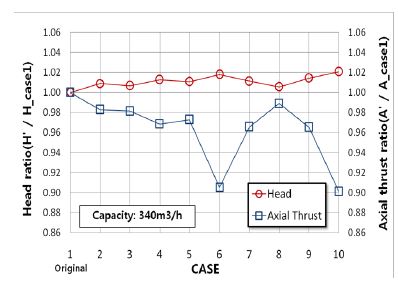

Figure 7은 시험용 펌프의 회전수 2300rpm에서 설계 유량 340m3/h에 대하여 각 case의 양정과 효율의 변화를 홈이 없는 평형 실을 적용한 case1을 기준으로 비율로 나타냈으며 실험 결과는 전체적으로 평형 홈 실과 나선 홈 실이 모두 양정 및 효율 개선에 효과가 있음을 보인다. 로터측에 평행 홈 실을 적용하였을 때 사각 단면 형상의 case2가경사 단면을 가진 case3에 비하여 0.3% 정도 효과적이었고, 나선각을 가지는 나선 홈 실은 α= 0.53° (2줄) 일 때 사각 단면을 가진 case4가 경사 단면을 적용한 case5에 비하여 0.25% 더 효과적이었다. 이와 같이 평형 홈 및 동일한 나선각을 가지는 경우 모두 경사 단면 보다 사각 단면의 형상을 가진 실이 수력성능을 향상시키는데 더 효과적임을 알 수 있다. 또한 경사 단면을 가지면서 나선각 차이가 있는 case5, case7 및 사각단면을 가진 case4, case6의 결과를 통하여 1°이하의 작은 나선각을 가지는 나선 홈 실은 나선각이 클수록 홈의 틈새를 통하여 발생하는 누설량 보다 펌프 효과로 인해 발생되는 압력에 의한 누설 저감의 효과가 더 큰 것을 알 수 있다.

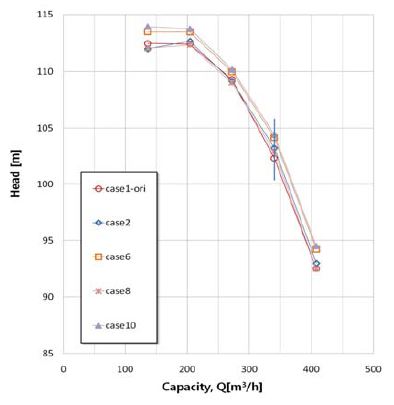

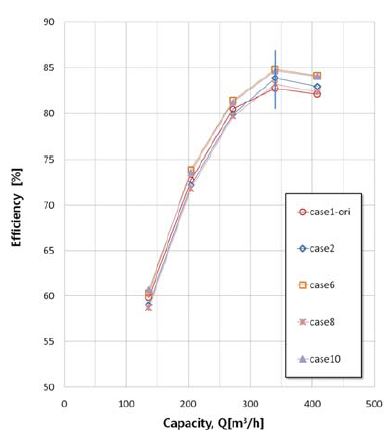

Figure 8과 Figure 9는 고효율이 요구되는 원심펌프에 가장 많이 사용되고 있는 사각평형 홈을 적용한 case2와 case8, 설계 유량에서 수력성능 개선에 가장 효과가 있는 사각단면의 4줄 나선홈을 적용한 case6과 case10을 case1과 비교하기 위하여 전 유량구간에 대해 양정과 효율을 그래프로 나타냈다. 사각평형 홈과 사각나선 홈은 모두 case1에 비해 수력성능을 향상시키고 유량이 클수록 더큰 효과가 발생함을 알수 있다. 또한 사각나선 홈이 사각평형 홈에 비하여 수력성능 개선에 더 큰 효과가 있는데 이것은 나선홈이 회전시 펌프효과에 의해 압력을 발생시키고 발생한 유체 압력이 실의 양단에 걸리는 압력차를 저감시켜 누설유량을 줄이는데 더 효과적인 것으로 판단된다.

로터측에만 사각평형 홈을 설치한 case2와 로터와 스테이터 양측에 사각 평형홈을 설치한 case8을 비교하면 case2가 수력성능 개선에 더 효과가 있음을 보이고 있다. 이는 홈의 내부 공간이 넓다고 해서 홈 내부에서 발생한 와류가 실 내부를 흐르는 2차 유동을 방해하는데 더 효과적이지 않음을 알 수 있다. 또한 사각나선 홈의 경우 로터측에만설치한 case6과 로터와 스테이터의 양측에 설치한 case10은 수력성능의 변화는 거의 동일하지만 양정은 case10이 0.2% 더 향상된 것으로 보이는데 이는 로터 측의 나선홈과 함께 스테이터 측의 나선홈이 회전 시 펌프효과를 추가적으로 발생시켜 실의 입구 부근의 압력상승 및 누설유량 저감에 효과를 더한 것으로 보인다.

3.2 축추력 측정 결과 및 분석

Figure 10은 시험용 펌프의 설계 유량 340m3/h, 회전수 2300rpm의 운전 조건에서 각 case의 양정과 축추력 측정 장치를 통하여 측정된 추력의 변화를 case1을 기준으로 비율로 나타내었다. 시험 결과는 전체적으로 홈 실을 적용한 경우가 양정 상승 및 축추력 저감에 효과가 있음을 보였고, 양정이 높을수록 축추력이 크게 저감됨을 알 수 있다. 특히 사각 나선 홈을 적용한 case 6과 case 10은 약 2% 이상의 양정 상승 및 10% 이상의 축추력이 저감되어 수력성능 향상 및 축추력 저감에 효과적인 것으로 판단된다.

홈 실이 축추력을 저감시키는 것은 홈 실에 의하여 실의 양단에 걸리는 압력차가 줄어들어 임펠러 입구 측의 압력이 상승하게 되고 이로 인하여 임펠러의 전면과 후면의 압력이 동시에 상승하는 효과가 발생한다. 압력의 상승은 임펠러의 전면과 후면에 추가적인 추력을 발생시키지만 임펠러의 전면에서는 원심력에 의한 압력의 변화가 적어 임펠러 외경과 실 부근에서의 압력차가 줄어들어 전체적으로 임펠러의 후면보다 임펠러의 전면에서 추가적으로 발생하는 추력이 더 커지게 된다. 이러한 임펠러의 전면과 후면의 압력 분포의 차이로 인하여 임펠러에 작용하는 축추력이 저감되는 효과를 발생했다고 판단된다.

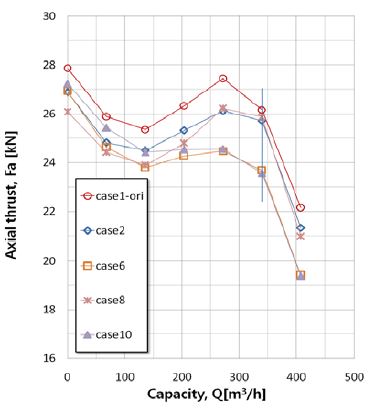

Figure 11은 원심펌프의 누설을 저감하기 위해 주로 사용되고 있는 사각 평형 홈을 적용한 case2, case8과 본 논문에서 축추력 저감에 가장 효과가 있는 것으로 보여지는 4줄 사각 나선 홈을 적용한 case6과 case10의 축추력 측정 장치에 의해 측정된 값을 전 유량 구간에 대하여 case1과 비교하여 나타냈다. 측정 결과를 보면 일반적으로 널리 사용되는 사각 평형 홈을 적용한 case2와 case8 보다 사각 나선 홈을 적용한 case6과 case10이 전 유량에 걸쳐 축추력을 저감하는데 더 효과적임을 나타낸다. 또한 설계 유량에서는 로터와 스테이터 양측에 사각 나선 홈을 적용한 case10이 홈이 없는 case1에 비하여 축추력을 약 10% 저감하여 시험 대상 중 축추력 저감에 가장 효과적임을 알 수 있다.

4. 결론

본 연구에서는 고성능이 요구되는 원심펌프의 효율을 개선하기 위하여 누설유량을 저감할 수 있는 방법으로 임펠러의 비접촉 실에 평형 홈 실 및 나선각이 1° 이하인 나선 홈 실을 적용하였으며, 수력성능 및 축추력의 변화를 동시에 측정한 결과를 통하여 다음과 같은 결론을 얻었다.

1) 평형 홈 및 나선 홈 모두 임펠러의 비접촉 실에 적용 시 홈이 없는 경우에 비하여 양정 및 효율의 수력성능은 최대 2.5% 개선되었고 축추력은 최대 10% 저감되는 효과가 있었다.

2) 평형 홈 실 및 나선 홈 실 모두 실의 단면 형상은 경사 홈 보다 사각 홈이 수력성능 개선 및 축추력 저감에 더 효과적 이었다.

3) 로터 측에만 홈 실을 적용한 경우 나선각을 가지는 나선 홈 실이 평형 홈 실에 비하여 누설유량 저감에 따른 수력성능은 최대 1% 더 향상 되었고 축추력은 최대 8% 더 저감되는 효과가 있었으며 동일한 홈의 단면 형상이라도 나선각이 클수록 더 효과적 이었다.

4) 원심펌프의 비접촉 실로 로터와 스테이터 양측에 나선각이 0.98˚인 4줄의 사각 단면의 나선 홈을 적용한 경우가 홈이 없는 경우와 비교하여 설계 유량에서 양정과 효율은 각각 2.1%와 2.3% 향상되었고 축추력은 10% 저감되어 시험대상 중 가장 효과적 이었다.

References

- H. F. Black, and E. A. Cochran, “Leakage and hybrid bearing properties of serrated seals in centrifugal pump”, Presented at the 6th International Conference on Fluid Sealing, Munich, Germany, pG5-61-G5-70, (1973).

- T. Iwatsubo, B. Sheng, and M. Ono, “Experiment of static and dynamic characteristics of spiral grooved seals”, Rotordynamic Instability Problems in High-Performance Turbomachinery, NASA CP No. 3122, Proceedings of a workshop held at Texas A&M University, (N92-14361), p223-234, (1990).

- T. Iwatsubo, and B. Sheng, “Evaluation of dynamic characteristics of parallel grooved seals by theory and experiment”, Proceedings of the Third IFToMM International Conference on Rotor dynamics, Lyon, France, p313-318, (1990).

- S. Florjancic, Annular Seals of High Energy Centrifugal Pumps : A New Theory and Full Scale Measurement of Rotordynamic Coefficients and Hydrauric Friction Factors, Ph.D. Dissertation, Swiss Federal Institude of Technology, Zurich, Switzerland, (1990).

- T.-W. Ha, and A.-S. Lee, “Leakage and rotordynamic analysis of spirla-grooved pump seal based on three-control-volume theory”, Journal of Fluid Machinery, 24(1), p14-22, (2003).

- T.-W. Ha, “Improvement on prediction of circumferential- groove-pump seal with CFD analysis”, Journal of the Korean Society of Tribologists & Lubrication Engineers, 24(6), p291-296, (2008).

- D.-J. Kim, S.-S. Hong, C.-H. Choi, and J.-H. Kim, “Axial thrust measurement of fuel pump for liquid rocket engine”, Proceedings of The Korea Society of Propulsion Engineers fall conference, p358-362, (2005).