The development of a preliminary designing program for ORC radial inflow turbines and the design of the radial inflow turbine for the OTEC

The purpose of this study is to establish the designing method of ORC(Organic Rankine Cycle) radial inflow turbines. RTDM(Radial Turbine Design Modeler) Ver.2.1 which is a preliminary design program of radial inflow turbines was developed to achieve this purpose. The 200kW-class radial inflow turbine for OTEC(Ocean Thermal Energy Conversion) was designed by using the RTDM Ver.2.1 and CFD(Computational Fluid Dynamics) simulation was performed to verify the accuracy of RTDM Ver.2.1. With the result of simulation, the accuracy of RTDM Ver.2.1 was almost 94.6% based on the designed total enthalpy drop of the radial inflow turbine. Strategy of adjusting the mass flow rate was adopted on this study to satisfy the requirements of its power and rotor outlet`s conditions for the designed radial inflow turbine. The mass flow rate was consequently increased to 21.2 kg/s for the designed 200kW-class radial inflow turbine for OTEC, and then Total to total and Total to static efficiency are 89.8% and 85.36% respectively.

초록

본 연구의 목적은 ORC(Organic Rankine Cycle) 반경류터빈의 설계기법을 확립하는 것이다. 이를 위하여 반경류터빈의 예비설계프로그램인 RTDM(Radial Turbine Design Modeler) Ver.2.1를 개발하였다. RTDM Ver.2.1의 정확성을 검증하기 위해 R32를 이용한 200kW급 OTEC(Ocean Thermal Energy Conversion)용 반경류터빈을 설계하였고 이에 대해 CFD(Computational Fluid Dynamics) 수치해석을 수행하였다. 그 결과 RTDM Ver.2.1의 정확성은 설계한 반경류터빈의 전엔탈피 강하를 기준하여 약 94.6%로 나타났다. 본 연구에서는 반경류터빈의 설계요구조건인 출력조건과 로터출구조건을 충족시키기 위해 질량유량조정 방법을 도입하였다. 이에 따라 RTDM Ver.2.1을 이용하여 설계한 200kW급 OTEC용 반경류터빈의 질량유량은 21.2kg/s이며 이 때 Total to Total과 Total to Static 효율은 각각 89.8%, 85.3%이다.

Keywords:

ORC Radial Inflow Turbine, OTEC, Preliminary Design Program, ORC 반경류터빈, 예비설계프로그램1. 서 론

OTEC설비[1][2]는 표층수와 심층수의 온도차를 이용하는 발전설비이다. 우리나라의 경우 계절적, 지리적 요소로 인해 사업성이 떨어지는 것으로 평가되었으나 최근 OTEC 관련 기술이 온실가스 감축기술로써 활용할 수 있으며 지속 가능한 청정에너지원을 이용한다는 점에서 재평가되어 OTEC에 대한 연구가 진행되고 있다.

OTEC은 저온의 열원(표층수)으로부터 에너지를 회수하여야하므로 ORC[3][4]를 채택하여야 한다. 여기서 ORC란 증기를 작동유체로 이용하는 기존의 랭킨사이클과는 달리 유기냉매를 작동유체로 이용하는 랭킨사이클를 말한다. 유기냉매를 작동유체로 이용할 경우, 기존의 랭킨사이클로 회수할 수 없었던 저온의 열원으로부터 에너지를 회수할 수 있으므로 지열, 폐기물에너지, 태양열에너지, 플랜트의 배열에너지 등과 같은 다양한 에너지원으로부터 경제적인 발전이 용이하다.

OTEC 및 ORC 설비는 증발기, 터빈, 응축기, 펌프로 구성되며 구성요소 중 우리나라의 자체설계능력만으로 개발하기 가장 힘든 요소는 터빈이다. 이에 따라 OTEC용 ORC 터빈의 설계기술 확보가 절실한 실정이다.

일반적으로 OTEC용 ORC 터빈으로는 축류터빈과 반경류터빈이 사용된다. 축류터빈은 대형터빈에 적합한 반면, 반경류터빈은 발전설비 규모당 발전량이 크므로 중소형터빈에 적합하다. 반경류터빈의 경우 소형화의 장점으로 인해 지열, 폐기물에너지 등과 같은 타 에너지 발전분야로의 파급이 용이하다.

이에 따라 본 연구에서는 연구대상을 반경류터빈으로 한정하고 우리나라의 OTEC용 ORC 반경류터빈의 설계기법 확보 및 원활한 설계를 위하여 반경류터빈의 예비설계프로그램인 RTDM Ver2.1를 개발하였다. RTDM를 이용하여 200kW급 OTEC용 반경류터빈을 설계하고 그 결과는 수치해석를 통해 성능을 검증하였다.

2. 작동유체 선정

OTEC의 운전조건은 고온열원의 온도가 30℃에 불과하므로 냉매를 작동유체로 이용하는 ORC를 OTEC 설비에 적용하여야 한다. 본 연구에서는 아래 세 가지 사항을 작동유체 선정 시 고려하였다.

① 작동유체의 임계온도

② 터빈입구온도에 해당하는 포화압력

③ 지구온난화지수 (GWP; Global Warming Potential)

ORC 사이클에서 작동유체의 임계온도는 터빈입구온도보다 높아야 한다. OTEC의 고온열원의 온도를 30℃로 선정하였을 경우 가용할 수 있는 작동유체의 일부 목록은 Table 1과 같다.

Table 1의 작동유체 중 R41의 경우 30℃에서의 포화압력이 4.00MPa으로 상당한 고압이다. R41를 작동유체로 선정한다면 설계단계에서 터빈과 배관의 강도 문제와 기밀 문제를 비중 있게 고려하여야 한다. 반면 R125은 지구온난화지수가 다소 높아 친환경적인 작동유체가 아니다. 따라서 본 연구에서는 Table 1의 작동유체 중 R41과 R125를 배제하고 OTEC의 운전조건에 열역학적 특성이 적합하고 친환경적인 R32를 작동유체로 최종 선정하였다.

3. 예비 설계

3.1 RTDM Ver.2.1

반경류터빈의 3차원 형상을 구현하기 위해서는 많은 설계인자들이 필요하다. 이러한 설계인자의 스칼라를 계산하는 프로그램을 예비설계프로그램이라고 한다.

본 연구를 위해 반경류터빈의 예비설계프로그램인 RTDM Ver.2.1을 개발하였고 이를 이용하여 OTEC용 반경류터빈을 설계하였다. 이에 대한 정확성을 검증하기 위해 CFD 수치해석을 수행하였다.

RTDM Ver.2.1은 로터뿐만 아니라 노즐과 볼류트의 설계인자를 제공할 수 있도록 코딩하였다. 또한 작동유체를 이상기체로 간주하는 타 예비설계프로그램과는 달리 ORC용 작동유체(냉매)와 같은 실제기체를 다룰 수 있도록 각 단의 입·출구 물성치를 직접 입력할 수 있게 구성하였다.

3.2 200kW급 OTEC용 ORC 반경류터빈의 설계

반경류터빈의 작동유체는 볼류트와 노즐을 거치면서 가속되고 인터스페이스에서 유동장이 정류된다. 이후 터빈의 로터에서 에너지를 회수하고 디퓨져에서 작동유체는 압력회복과정을 거친 후 응축기로 유도된다. 본 연구에서 디퓨져의 설계는 제외하였다.

내연기관의 터보차져와 같이 터빈의 운전조건이 일정하지 않는 반경류터빈은 Nozzless 터빈을 채택하는 경우가 많으나 터빈의 운전조건이 일정한 반경류터빈은 노즐을 갖는 것이 효율적 측면에서 이득이다.

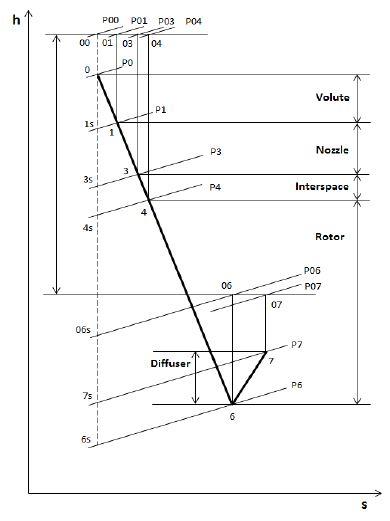

본 연구의 설계목표인 200kW급 OTEC용 ORC 반경류터빈은 Nozzled 터빈을 채택하였다. 이러한 반경류터빈에 대한 각 단의 구성과 운전조건의 경향을 h-s선도에 나타내면 Figure 1과 같다.

OTEC의 일반적 운전조건에 따라 고온열원과 저온열원의 온도를 각각 303.15K(30℃), 278.15 K(5℃)로 가정하고 터빈 입구 및 출구의 설계온도를 각각 300K, 280K으로 선정하였다. 또한 터빈 출구의 액적 문제를 고려하여 엔트로피는 2.14 kJ/kg-K로 선정하였다. 이때 Figure 1의 00지점과 6s지점에 해당하는 R32의 물성치는 Table 2와 같다.

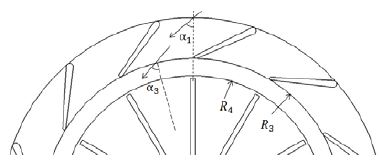

여기서 식 (1)은 터빈 설계에서 일반적으로 이용되는 Total to Static 효율이며 식 (2)는 동력을 정의한 것이다.

R32를 이용한 200kW급 OTEC용 반경류터빈의 설계를 위해 Table 2의 물성치와 식 (1)과 식 (2)의 관계를 토대로 RTDM Ver.2.1에 입력한 주요 변수와 이에 따른 로터에 대한 주요 계산결과는 각각 Table 3과 Table 4와 같다.

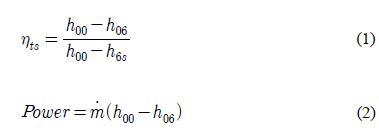

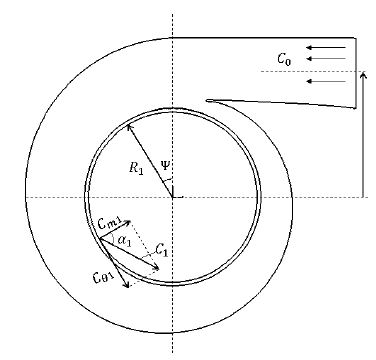

Table 4에 사용된 기호는 Figure 2에 정의한 바와 같다. 그 외 Table 4의 Nr는 로터 블레이드의 개수이다. 로터 블레이드 개수에는 Splitter 블레이드의 개수를 포함한 수치이므로 본 연구에서는 Main 블레이드와 Splitter 블레이드를 각각 12개씩 구성하였다.

Watanabe[6]는 실험을 바탕으로 인터스페이스 크기를 결정하는 실험식을 제안하였다. RTDM Ver.2.1은 Watanabe 실험식을 채택하였다.

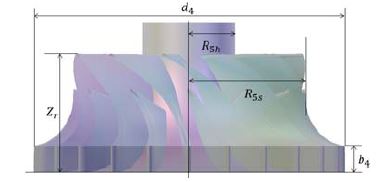

Watanabe 실험식은 식 (3)와 같다. 여기서 b는 인터스페이스의 높이이며, 이는 로터 Leading Edge측 높이(b4)와 동일하다. Figure 3의 노즐 출구측 유동각 α 3는 인터스페이스의 높이(b)가 균일하며 인터스페이스 내의 밀도 변화를 무시한다면 로터의 입사각과 동일하다.

본 연구의 설계목표인 200kW급 OTEC용 반경류터빈의 로터 입사각은 RTMD Ver.2.1의 계산결과로부터 약 68도이다. 이에 따라 식 (3)에 의해 인터스페이스의 크기(∆R = R3 - R4)는 15mm이다.

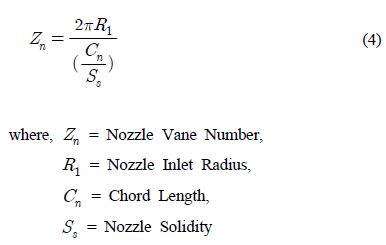

노즐 베인의 개수는 식 (4)와 같이 계산할 수 있다. Glassman[7]과 Simpson[8]에 의하면 식 (4)의 현철비(Ss=익현의 길이/익렬의 피치)는 각각 1.35과 1.25이 적합하다.

한편 A.M.Venturas[9]는 노즐 베인의 최대 개수를 로터 블레이드 개수의 1.3배로 제한한다. 이 방법은 노즐 내에서 발생할 수 있는 초킹을 방지할 수 있는 방법 중 가장 간단한 방법이다. 이에 따라 본 연구에서는 로터 블레이드와 노즐 베인의 개수를 동일하게 선정하였다.

식 (5)는 H.Aungier[10]가 제안한 적합한 노즐의 입·출구 반경비에 대한 범위이며 이에 따라 RTDM Ver.2.1는 1.4를 채택하였다.

노즐 베인의 입사각(α 1, Figure 3)은 볼류트 설계인자에 직접적으로 영향을 미치는 변수이다. 이에 따라 노즐 베인의 입사각에 따라 볼류트의 입·출구 면적비가 약 1에 근접할 수 있도록 반복 계산을 수행하였다.

Table 5는 설계목표인 200kW급 OTEC용 반경류터빈의 노즐에 대한 제원으로서 RTDM Ver.2.1를 이용하여 도출한 설계인자이다.

Tabakoff[11]에 의해 제안된 볼류트 설계기법은 유체의 전단력을 고려하지 않아 매우 간단한 형태이지만, 여전히 유효한 볼류트 설계기법이다. 이에 따라 RTDM Ver.2.1은 Tabakoff의 볼류트 설계기법을 채택하였다.

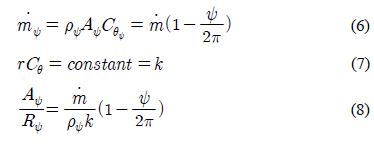

Figure 4로부터 식 (6)은 방위각 Ψ에서의 질량유량이다. 각운동량보존의 법칙인 식 (7)을 식 (6)에 대입하여 식 (8)을 얻는다. 식 (8)에서 RΨ는 방위각 Ψ에서의 볼류트 단면의 도심에 대한 반경이다.

한편, 볼류트 출구의 유동속도가 균일하고 볼류트의 전·후단에 걸쳐 연속의 법칙이 성립한다면 식 (9)이 성립된다.

볼류트의 단면이 원의 형상일 때 식 (8)과 식 (9)으로부터 볼류트 입구의 단면과 방위각 Ψ에 따른 볼류트 단면의 반지름을 구할 수 있도록 RTDM Ver.2.1에 코딩하였다.

본 연구의 설계목표인 200kW급 OTEC용 반경류터빈의 볼류트 입구측 파이프의 제원은 볼류트 출구면적을 고려하여 200A Sch80으로 선정하였고 방위각 Ψ에 따른 볼류트 단면인 원의 반지름은 Table 6과 같다.

볼류트 Tongue의 위치는 방위각 340도에 위치하며 Tongue 위치에서의 볼퓨트 단면은 정사각형으로 한 변의 길이는 36.27mm이다.

4. 수치해석

4.1 3차원 형상 구현과 격자 형성

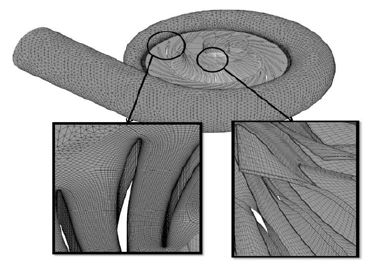

RTDM Ver.2.1.의 계산결과를 이용하여 로터 및 노즐의 형상은 BladeGen Ver.13.0으로 3차원 형상화하였고 볼류트는 Catia V5R19으로 구현하였다.

Figure 5는 전체 격자계를 형성한 그림이다. 볼류트 도메인의 경우, Ansys Meshing Ver.13.0를 이용하여 비정렬 격자를 생성하였으며 로터 및 노즐 도메인의 경우, TurboGrid Ver.13.0를 이용하여 정렬격자를 생성하였다. 각 도메인에 생성한 격자의 종류와 격자의존성의 점검을 통해 최종 확정된 격자의 개수는 Table 7과 같다.

4.2 수치해석 방법과 검증결과

C.Baines[8]는 반경류터빈의 해석에 관한 기본개념을 제공한다. 예비설계를 거친 터빈의 이차원 형상은 Meanline CFD 분석를 통해 설계인자에 대한 검증 및 조정이 이루어진다. 이를 바탕으로 삼차원 형상을 구현하고 CFD 분석을 시행하며, 그 결과로부터 필요에 따라 형상을 수정한다. 이러한 과정을 반복하여 최적의 터빈 형상을 토출한다.

이것은 예비설계프로그램만으로는 최적의 반경류터빈 형상을 도출할 수 없다는 것과 만약 성능이 우수한 예비설계프로그램이 있다면 최적의 반경류터빈 형상을 도출하는 과정이 간소화될 수 있다는 것을 의미한다.

본 연구에서는 RTDM Ver.2.1의 성능을 검증하기 위해 이차원 형상에 대한 Meanline CFD 분석 과정과 그 결과로부터 예비설계인자의 조정과정은 생략하였다. 즉 RTDM Ver.2.1로부터 얻은 계산결과로부터 삼차원 형상을 생성하고 CFD 해석을 수행하였다.

본 연구의 수치해석에는 CFX Ver.13.0을 이용하였다. 그 결과로부터 로터 후단의 정압과 로터 전후단의 엔탈피강하를 설계점과 비교분석하였다.

수치해석조건은 Table 8과 같다. 여기서 질량유량은 식 (2)로부터 출력 200kW을 만족하기 위한 수치이다. 이 밖에 로터의 회전수는 Table 3과 같이 분당회전수 7,200이며 난류모델은 SST 모델을 적용하였다.

Table 9는 RTDM Ver.2.1를 이용하여 설계한 터빈의 CFD 해석결과와 설계점을 비교한 것이다. 수치해석결과의 전엔탈피 강하와 로터 출구측 정압에 대한 오차는 설계점을 기준으로 각각 약 5.4%와 3.7%에 불과하다. 이것은 RTDM Ver.2.1이 요구되는 유동조건에 적합한 ORC 반경류터빈을 설계하였음을 의미한다.

상기 오차의 원인을 분석하여 수치해석기법과 RTDM Ver.2.1을 개선할 필요가 있다. 이러한 오차의 근본 원인은 크게 두 가지에 의한 것으로 보인다. 첫째, 수치해석에 사용한 실제기체방정식은 본질적인 오차를 가진다. RTDM Ver.2.1에는 실제물성치에 근사한 Refprop의 계산결과를 입력한 반면, 수치해석에는 실제기체방정식인 Redlich–Kwong 방정식을 사용하였다. 본 연구 목표인 OTEC용 터빈의 입구조건에 해당하는 압력에 대해 Refprop과 Redlich–Kwong 방정식의 계산결과를 비교하면 Redlich-Kwong의 계산결과는 Refprop를 기준으로 약 3%의 오차를 보인다. 둘째, 현재 RTDM Ver.2.1는 터빈의 각 단에서 유체의 전단력과 노즐 베인 및 로터 블레이드의 두께에 의한 봉쇄계수(Blockage Factor) 등을 고려하지 않고 있다. 이 점은 RTDM Ver. 2.1의 개선사항 중 하나이다.

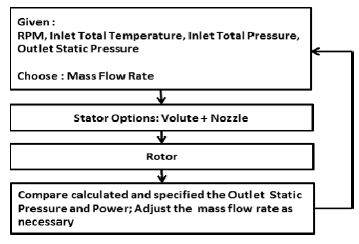

4.3 목표출력의 달성 전략

C.Bains[12]는 반경류터빈에 요구되는 조건을 충족하기 위해 세 가지 Meanline CFD 분석 전략을 제시한다. 이 중 OTEC용 반경류터빈에 요구되는 터빈의 전·후단 유동조건과 출력조건을 만족시키는 방법으로는 질량유량을 조정하는 방법이 가장 적합하다. 이에 따라 본 연구에서는 Figure 6에 나타낸 플로우차트와 같이 질량유량 조정방법을 도입하여 본 연구의 목표인 OTEC용 반경류터빈의 출력조건인 200kW를 충족시키도록 하였다. 이때 질량유량을 조정함에 따라 초킹 발생여부를 면밀히 점검하여야 한다.

Figure 6의 분석전략에 따라 Table 10은 생성한 반경류터빈의 형상을 변화시키지 않고 질량유량만을 조정하여 목표출력에 도달한 수치해석결과이다.

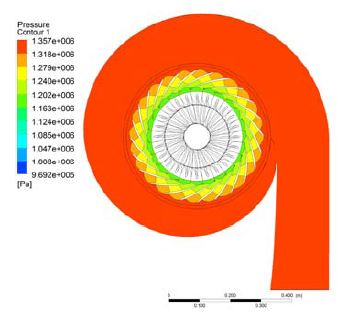

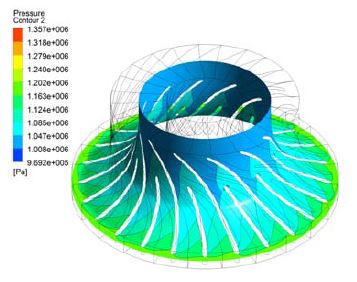

목표 출력치인 200kW를 달성한 3rd Step의 계산결과는 Figure 7~10와 같다. Figure 7은 볼류트와 노즐 도메인의 정압분포를 나타낸 것이다. 정압분포는 전방위각에 걸쳐 균일하게 나타나고 있다. 이것은 볼류트와 노즐이 적합하게 설계되었음을 의미한다. Figure 8은 로터의 Blade to Blade Plane(Span 0.5)에서의 정압 분포이며 전방위각에 걸쳐 균일한 압력구배를 보인다.

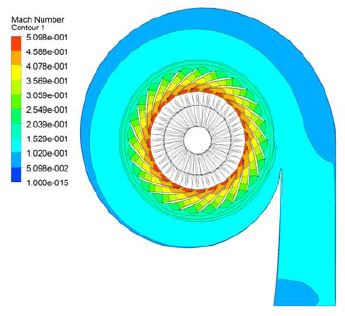

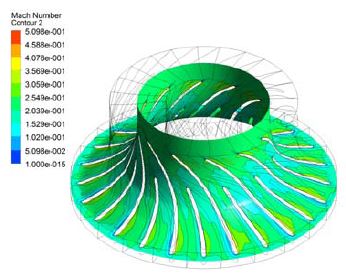

Figure 9~10은 질량유량을 조정하여 목표출력에 도달하는 방법을 사용하였을 때 가장 주의하여야할 초킹 발생 여부를 점검한 것이다. 볼류트에서 노즐을 거쳐 로터까지 마하수의 최고치는 약 0.5에 불과하며 전방위각에 걸쳐 균일한 구배가 나타난다.

3rd Step의 계산결과로부터 로터 후단의 온도와 엔탈피를 기준으로 Figure 1의 06과 6지점의 물성치와 이로부터 산출한 06s와 6s지점의 물성치는 Table 11과 같다. 이러한 운전지점의 물성치 산출 과정에는 Refprop Ver.8.0을 이용하였다. Table 11으로부터 Total to Total과 Total to Static 효율을 산출하면 각각 89.8%과 85.3%이다. 여기서 Total to Total 효율은 (h00 - h06)/(h00 - h06s)와 같고 Total to Static 효율은 식 (1)과 같다.

5. 결 론

본 연구 목적은 ORC 반경류터빈의 설계기법 확립이다. 이를 위해 반경류터빈의 예비설계프로그램인 RTDM Ver.2.1을 개발하였다.

RTDM Ver.2.1의 정확성을 검증하기 위해 R32를 이용하는 200kW급 OTEC용 반경류터빈을 설계하였다. 이에 대한 CFD 수치해석을 수행한 결과, 설계한 전엔탈피 강하를 기준으로 약 94.6% 정확성을 가지는 200kW급 OTEC용 반경류터빈의 형상을 도출하였다.

이러한 오차는 수치해석에 사용하는 실제기체방정식의 본질적 오차와 RTDM Ver.2.1이 고려하지 않는 설계변수로부터 기인한다. 향후 수치해석에 실제기체방정식을 사용하지 않고 실제 물성치를 외삽하는 방법을 도입할 예정이며 RTDM Ver.2.1은 유체의 전단력과 봉쇄계수 등을 고려하도록 개선할 예정이다.

설계한 반경류터빈의 요구조건인 출력조건과 로터 출구의 유동조건을 충족시키기 위해 본 연구에서는 질량유량 조정방법을 이용하였다. 본 연구에서 설계한 OTEC용 반경류터빈의 목표출력치인 200kW를 만족시키기 위한 R32의 질량유량은 21.2kg/s이다. 이 때 설계한 반경류터빈의 Total to Total과 Total to Static 효율은 각각 89.8%과 85.3%이다.

Acknowledgments

본 연구는 해양수산부의 지원으로 수행한 해양에너지 전문인력 양성사업과 2013년도 지식경제부의 재원으로 한국에너지 기술평가원(KETEP, OTEC 발전용 신개념 저온작동유체 및 반경류터빈의 기술개발, No.20133030000110)의 일부 지원으로 이루어진 성과이며 이에 관계자 여러분께 감사드립니다.

References

-

J. O. Mo, “CFD performance analysis and design of a 8kW class radial inflow turbine for ocean thermal energy conversion using a working fluid of ammonia”, Journal of the Korean Society of Marine Engineering, 36(8), p1030-1035, (2012), (in Korean).

[https://doi.org/10.5916/jkosme.2012.36.8.1030]

-

S. W. Cha, “Basic static characteristics of a closed and a regeneration cycles for the OTEC system.”, Journal of the Korean Society of Marine Engineering, 36(8), p1151-1157, (2012).

[https://doi.org/10.5916/jkosme.2012.36.8.1151]

-

J. O. Mo, “Influence of performance and internal flow of a radial inflow turbine with variation of vane nozzle exit angles”, Journal of the Korean Society of Marine Engineering, 35(6), p757-764, (2011), (in Korean).

[https://doi.org/10.5916/jkosme.2011.35.6.757]

-

J. O. Mo, “Performance analysis by CFD and aerodynamic design of 100kW class radial turbine using waste heat from ship”, Journal of the Korean Society of Marine Engineering, 35(2), p175-181, (2011), (in Korean).

[https://doi.org/10.5916/jkosme.2011.35.2.175]

- List of Refrigerants, http://en.wikipedia.org/wiki/List_of_refrigerants, Accessed August 21, (2013).

-

Watanabe, “Effect of dimensional parameters of impellers on performance characteristics of a radial inflow turbine”, Trans American Society of Mechanical Engineers Journal of Engineering for Power, 93(1), p81-102, (1971).

[https://doi.org/10.1115/1.3445411]

- A. Glassman, Computer Program for Design Analysis of Radial Inflow Turbines, Technical Note TN D-8164, NASA, (1976).

-

A. Simpson, and A. Spence, “Numerical and experimental study of the performance effects of varying vaneless space and vane solidity in radial inflow turbine stators”, Proceedings of American Society of Mechanical Engineers Turbo Expo 2008, 6, p1495-1505, (2008).

[https://doi.org/10.1115/GT2008-50261]

- Carlos A. M. Ventura, and Peter A. Jacobs, “Preliminary design and performance estimation of radial inflow turbines: An automated approach”, Trans American Society of Mechanical Engineers Journal of Fluids Engineering, 134(3), p0311021.1-13, (2012).

- Ronald H. Aungier, Turbine Aerodynamics, Axial-flow and Radial-inflow turbine Design and Analysis, New York, USA, American Society of Mechanical Engineers press, (2006).

-

W. Tabakoff, Y. Sheoran, and K. KRoll, “Flow measurements in a turbine scroll”, Trans American Society of Mechanical Engineers Journal of Fluids Engineering, 201(3), p290-296, (1980).

[https://doi.org/10.1115/1.3240684]

- Nicholas C. Baines, Axial and Radial Turbines, USA, Concepts NREC, (2003).