Performance characteristics of inline mixing and coagulation system

The objective of this study was to investigate the performance characteristics of an inline mixing and coagulation system for water treatment based on the process intensification concept. Three-stage inline mixing and coagulation system was composed of the reservoirs of source wastewater, the fixed quantity injection pumps of coagulants, the mixing and coagulation tubes, a sedimentation tank and a control panel. In the equal dosage of coagulant and coagulant aids, the turbidity removal with increasing the dosage of coagulant aids was about 3 times higher than that with increasing the dosage of coagulant. In the condition of the equal mixing and coagulation time, the turbidity removal of inline mixing and coagulation system was about 4.6 times higher than that of mechanical type.

초록

본 연구는 PI 개념에 근거한 수처리용 인라인 혼화 및 응집 시스템의 성능특성에 대한 실험적 연구를 목적으로 한다. 3단 인라인 혼화 및 응집 시스템은 처리 원수 저장조, 응집제 주입 정량펌프, 혼화 및 응집관, 침전조 및 제어 판넬로 구성된다. 동일한 응집제와 응집보조제의 주입량 조건에서 응집제의 증가에 따른 탁도 제거율에 비해 응집보조제의 증가에 따른 탁도 제거율이 약 3배 정도 높게 나타났다. 동일한 혼화 및 응집 시간 조건에서 인라인 방식이 기계식에 비해서 평균적으로 약 4.6배 정도 탁도 제거율이 높게 나타났다.

Keywords:

Inline mixing and coagulation system, Wastewater treatment, Coagulant, Turbidity, Sedimentation, 인라인 혼화 및 응집 시스템, 폐수처리, 응집제, 탁도, 침전1. 서 론

에너지 절약 및 환경오염을 최소화하기 위한 기술혁신과 신기술의 적용을 통한 경쟁력 강화는 모든 산업분야에서 강조되고 있는 현상이다. 특히 공정산업(process industry) 분야의 경쟁력 강화방안으로 PI(process intensification) 개념을 도입하고 있는 추세이다. 공정산업의 특성상 관련 설비에 마이크로나 나노기술의 적용은 용이하지 않지만 단위공정 설비를 획기적으로 소형화하고 고성능화하여 신뢰성과 가격 경쟁력을 높이고자 하는 것이 PI 개념의 기술개발이다[1][2].

PI 개념을 적용한 본 연구의 인라인 혼화 및 응집기술은 인라인 믹서의 엘리먼트를 이용하는 수리적 혼화 및 응집방식으로 기계적 구동부가 없고 외부의 동력이 필요치 않은 기술적 혁신성이 있다. 또한 기계식과 비교하여 단락류 및 백믹싱 현상이 발생되지 않으며, 펌프 분사 확산 방식과 비교하여 응집약품의 분사압력이 매우 낮고 분사노즐의 막힘 현상이 거의 없다는 기술적 특징을 갖는다[3].

현재 국내외적으로 심각하게 대두되고 있는 수자원의 고갈 및 오염 문제를 해결하기 위한 다양한 방안들이 제시되고 있는 현실을 고려할 때, 수처리 공정에서 PI 개념에 근거한 인라인 혼화 및 응집 시스템의 적용은 투입되는 수처리제의 양을 줄이고 수질정화 효율을 높일 수 있어서 설비의 용량을 작게 할 수 있기 때문에 관련 시설의 건설 및 운영 측면에서 경제적인 효과가 매우 클 것으로 예상된다. 그러나 기존의 대부분의 수처리 설비에서는 기계식으로 인한 동력 과다 소비 문제와 수리적 혼화방식에서의 원수 표면에 약품을 투입함으로 인한 혼화 효율저하 등의 문제점들로 인하여 약 30∼40% 정도 약품을 과잉으로 사용하고 있는 실정이다. 따라서 에너지의 효율적인 이용 및 환경오염 문제에 대처하고, 수리적 혼화 방식의 단점을 최소화하고 장점을 극대화할 수 있는 인라인 혼화 및 응집기술에 대한 연구가 필요하다[2].

본 연구에서 적용하고자 하는 Sulzer SMX형 인라인 믹서에 대한 연구는 직사각형 평판을 180o 비튼 형상인 Kenics 형[4]에 비해서 상대적으로 엘리먼트의 구조가 복잡하기 때문에 제한적으로 수행되고 있다. Couvert et al. [5]과 Ventresca et al. [6]은 SMX형 믹서의 압력손실 및 물질전달 특성과 혼합율에 미치는 유체의 점성의 영향에 대한 실험적 연구를 수행하였다. Li et al. [7]과 Cybulski와 Werner[8]는 층류조건에서 뉴톤 및 비뉴톤 유체를 이용하여 SMX형 믹서의 압력손실, 열전달 및 혼합율 특성에 대한 실험적 연구를 수행한바 있다. 또한 Heniche et al. [9]과 Zalc et al. [10]은 SMX형 믹서의 유동특성과 입자추적기법을 이용하여 혼합특성에 대한 수치적 연구를 수행하였다.

Clark et al. [11]은 수처리 공정에 대한 실험적 연구를 통해서 기계식에 비해서 인라인 방식이 부유물의 응집에 필요한 황산알루미늄의 주입량이 매우 적다는 결과를 제시하였으며, Latimer와 Amirtharajah[12]는 인라인 방식과 기계식의 비교실험을 통해서 인라인 방식의 처리수 탁도가 상대적으로 낮다는 결과를 발표하였다. 또한 Appiah와 Samuel[13], Burke[14]는 부유 물질을 제거하기 위하여 사용하는 응집제, 활성탄 및 소석회 등의 주입량을 결정하기 위한 실험에서 인라인 방식의 응집특성이 매우 우수하다는 결과를 발표하였으며, Martin과 Galey[15]는 오존을 이용한 산화 및 살균 특성에 대한 연구에서 오존의 혼화를 위해 인라인 방식을 이용할 때 물질전달율이 증가한다는 결과를 제시하였다. 한편 Jones[16]와 Jones et al. [17]은 수처리 공정에 적용할 수 있는 헬리컬 형 인라인 혼화기의 유동특성에 대한 수치적 연구를 위해 CFD 모델을 개발하고, 2개의 엘리먼트로 구성된 인라인 혼화기의 3차원 유동특성 해석결과를 발표하였다. 국내의 수처리 산업분야에서 인라인 혼화 및 응집기술을 적용한 사례는 전남의 N 정수장에서 Kenics형 엘리먼트를 이용한 혼화기를 설치한 사례가 있으나 혼화 효율저하 및 유지관리 등의 사유로 인하여 현재는 사용되지 않고 있으며, 관련 연구도 많지 않은 실정이다[2][18][19].

따라서 본 논문은 PI 개념에 근거한 인라인 혼화 및 응집 시스템의 성능특성에 대한 연구를 통해 에너지 이용효율 향상 및 환경 친화적인 수처리 장치의 개발에 일조할 수 있는 자료제공을 목적으로 한다.

2. 인라인 혼화 및 응집 시스템과 실험방법

2.1 인라인 혼화 및 응집 시스템

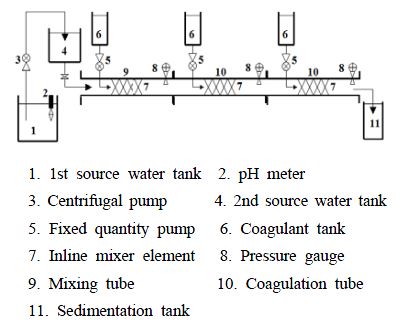

본 연구에서 개발한 수처리용 3단 인라인 혼화 및 응집 시스템의 개략도는 Figure 1과 같다[20]. 시스템의 구성 요소들을 세부적으로 기술하면 다음과 같다. 저장조는 처리원수를 저장하는 1000리터 용량의 제1수조와 일정 수위를 유지할 수 있도록 설계된 200리터 용량의 제2수조로 구성하였다. 제1수조 내에는 처리원수를 제2수조로 펌핑할 수 있는 펌프(170L/min×0.4kW)를 설치하였으며, 처리 원수의 pH 농도를 측정할 수 있는 pH 센서를 장착하였다. 제2수조에는 자동 수위조절 센서를 부착하여 일정 수위가 유지되며, 밸브의 개도에 따라 유량을 조절할 수 있고 필요시에는 제2수조를 거치지 않고 혼화부와 펌프를 직결할 수 있도록 설계하였다. 3단으로 구성된 혼화 및 응집부는 각각 내경 100mm, 길이 1,200mm의 투명 아크릴 관으로 제작하여 혼화 과정을 가시화 할 수 있도록 하였으며, 각 단의 상류 플랜지부로부터 180mm 하류지점에 응집제 및 응집보조제 주입노즐들이 위치하고, 210mm 하류 지점에 인라인 믹서 엘리먼트의 선단이 위치하는 구조로 제작하였다. 본 연구에서 이용한 인라인 믹서 엘리먼트는 Sulzer사의 SMX형에 비해 제작공정을 개선하여 압력손실을 최소화할 수 있도록 고안한 모델이다[21]. 한편 각단에는 상․하류 간의 압력손실을 측정할 수 있는 차압계를 설치하였다. 응집제 및 응집보조제는 정량펌프를 이용한 제어 시스템에 의해 5리터 용량의 저장조로부터 주입되도록 설계하였다. 200리터 용량의 침전조는 응집 침전 과정을 가시화하기 위해 가시화창을 부착하였으며, 실험 후 배수가 용이하게 이루어질 수 있는 구조로 제작하였다. 컨트롤 판넬은 제2수조에 설치된 수위 센서와 연동하여 원수펌프, pH 시스템, 정량펌프 등을 제어될 수 있는 구조로 설계하였다. Table 1은 3단 인라인 혼화 및 응집 시스템 구성요소들의 사양을 나타낸다.

2.2 실험방법

본 연구의 수처리 특성 실험에서는 국도 17호선 우회도로의 터널공사 현장의 폐수 슬러지를 수거하여 1000리터 용량의 제1수조에 평균적으로 pH 8.5, 탁도 약 1000NTU 정도의 폐수 원수를 만들어서 실험을 수행하였다. 특성실험은 제1수조의 처리 원수를 일정 수위를 유지할 수 있도록 설계된 200리터 용량의 제2수조에 펌핑하고, 제2수조 하단과 3단의 인라인 혼화 및 응집장치 하류의 밸브를 조절하며 수행하였다. 실험 변수는 응집제인 PAC(poly aluminium chloride)의 주입량, 1:200의 비로 희석한 응집보조제인 폴리머의 주입량과 처리 원수의 유량변화로 설정하였다. Table 2는 응집제와 응집보조제의 물성치를 나타낸다. 각각의 실험 조건에서 응집 침전조로부터 1분 간격으로 샘플링한 처리수를 일정 시간 동안 침전시킨 후 탁도를 측정하였다. 탁도 측정에는 HACH사의 탁도계를 이용하였으며, 탁도는 NTU(Nephelometric Turbidity Unit) 단위로 나타내었다.

Table 3은 처리 원수의 유량 및 물성치를 이용하여 계산한 레이놀즈 수 조건에서 응집제 및 응집보조제의 주입량을 나타낸다. 한편 인라인 혼화 및 응집 시스템 성능실험의 비교검증을 위해 3단 기계식 혼화장치의 실험결과를 이용하였다[22].

3. 실험결과 및 고찰

Figure 2는 Re=32,650의 조건에서 가정용 상수에 붉은색 추적색소가 혼화되는 현상을 정성적으로 가시화한 사진이다. 가시화 실험에는 아크릴 관내에 4개의 단위 엘리먼트를 구비한 별도의 혼화장치를 이용하였으며, 추적색소는 직경 1mm관을 통해서 엘리먼트 선단 중심부에서 주입되도록 설계하였다. 1초경과 후에 추적색소는 첫 번째와 두 번째 엘리먼트의 반경방향 전 영역과 두 번째 엘리먼트의 후단까지 확산되며, 2초경과 후에는 네 번째 엘리먼트의 하류 전 영역으로 추적 색소가 혼화되는 것을 알 수 있다. 상대적으로 낮은 Re 수 조건의 주입 초기에는 첫 번째 엘리먼트 선단부 튜브 벽부근까지는 추적색소가 확산되지 못하지만[18], Re=32,650의 조건에서는 유속이 빠르기 때문에 유속의 증가에 따른 난류강도의 증가에 기인하여 반경방향의 전 영역으로 추적색소가 확산되는 것을 알 수 있다.

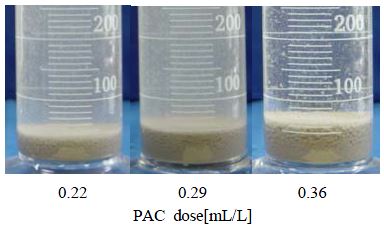

Figure 3은 터널공사 현장의 폐수를 이용한 응집율 측정결과를 나타낸다. 처리 원수의 pH수는 8.5이며, Re=32,650의 조건에서 응집보조제인 폴리머의 주입량을 0.36mL/L로 일정하게 유지하고 응집제인 PAC의 주입량을 0.22mL/L, 0.29mL/L, 0.36mL/L로 변화시켰을 때의 응집율을 나타낸다. 응집 보조제인 폴리머는 물과 1:200의 비율로 희석하고, 응집제인 PAC는 원액을 사용하였다. 시스템 출구의 처리수를 1000㎖의 메스실린더에 샘플링하여 5분경과 후의 응집율을 비교한 결과 응집제를 0.36mL/L 주입한 경우에 약 60mL의 응집율, 응집제를 0.22mL/L 주입한 경우에는 약 40mL 정도의 응집율을 나타내었다[2].

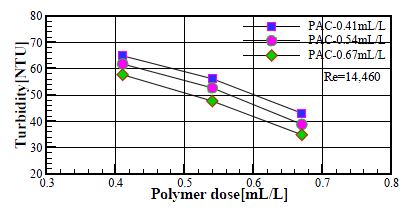

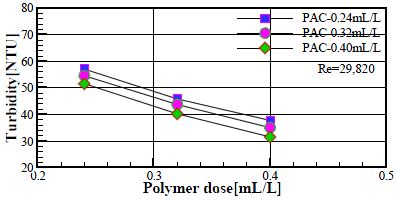

Figure 4는 Re=14,460의 조건에서 폴리머와 PAC의 주입량을 0.41mL/L, 0.54mL/L, 0.67mL/L로 변화시킬 때, Figure 5는 Re=29,820의 조건에서 폴리머와 PAC의 주입량을 0.24mL/L, 0.32mL/L, 0.40mL/L로 변화시킬 때, 샘플링 한 처리수의 5분경과 후의 탁도를 나타낸다. 폐수 원수의 탁도가 평균적으로 1000NTU 정도인 점을 고려할 때, 모든 실험 조건에서 100NTU 이하 결과를 나타낸 본 연구의 탁도 제거율(응집율)이 우수한 것으로 판단되는데, 이는 1000NTU로 고 탁도인 처리 원수에 플록형성(floculation)에 필요한 충분한 탁질(미세 플록, mi-cro floc)이 존재하여 순간혼화에 의한 전기적 중화반응[22]이 탁도 제거율에 결정적인 요인으로 작용했기 때문인 것으로 사료된다. 2가지 유량조건에서 각각 응집제와 응집보조제의 주입량을 동일하게 변화시켰지만 응집제의 증가에 따른 탁도 제거율은 약 6.5∼8% 정도 증가한 반면에, 응집보조제의 증가에 따른 탁도 제거율은 약 20∼21.5% 정도로 응집제의 증가에 따른 탁도 제거율에 비해 약 3배정도 증가하는 것을 알 수 있다. 이는 처리 원수가 고 탁도이기 때문에 앞서 언급한바와 같이 플록형성에 필요한 충분한 탁질이 존재하여 응집제에 의한 미세 플럭의 형성 효과보다는 응집보조제에 의한 침강성이 우수한 큰 플록의 생성효과가 상대적으로 크게 작용한 것에 기인한 것으로 사료된다.

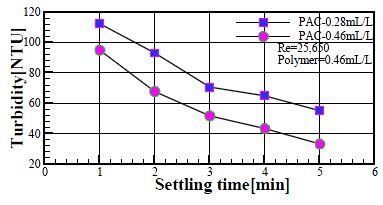

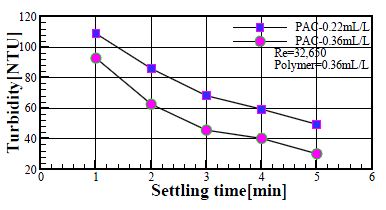

Figure 6은 Re=25,650의 조건에서 응집보조제인 폴리머를 0.46mL/L 주입하고 응집제인 PAC를 0.28mL/L와 0.46mL/L 주입한 경우, Figure 7은 Re=32,650의 조건에서 응집보조제인 폴리머를 0.36mL/L 주입하고 응집제인 PAC를 0.22mL/L와 0.36mL/L 주입한 경우 처리수의 샘플링 후 경과시간에 따른 탁도 변화를 나타낸다. 샘플링 후 1분경과 후 처리수의 탁도는 평균적으로 처리원수 탁도의 약 10% 정도로 감소하며, 약 5분경과 후에는 처리원수 탁도의 약 5%정도까지 감소하는 것을 알 수 있다.

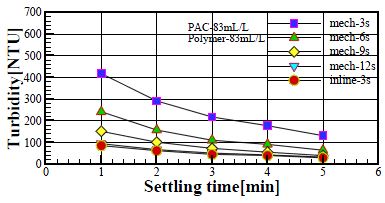

Figure 8은 기계식 혼화 및 응집 시스템의 속도경사 G=457s-1 (Re=25,650)의 조건에서 응집제인 PAC와 응집보조제인 폴리머를 각각 83mL/L 주입하여 120rpm의 속도[22]로 3∼12 동안 교반하고, 샘플링 한 후의 경과시간에 따른 탁도 변화를 인라인 방식과 비교한 것이다. 여기서 응집제와 응집보조제 83mL/L는 인라인 방식의 Re=25,650 조건에서 응집제 및 응집보조제 주입량 0.46mL/L를 기계식 혼화조의 체적 0.18m3을 고려하여 환산한 주입량을 나타낸다. 교반시간 3초의 동일한 조건에서 기계식(mech-3s)과 인라인 방식(inline-3s)을 비교하면 평균적으로 약 4.6배 정도 인라인 방식의 탁도가 감소하는 것을 알 수 있다. 또한 동일한 탁도를 얻기 위해 기계식(mech-12s)은 인라인 방식에 비해서 혼화 및 응집 시간이 약 4배 정도 증가하는 것을 알 수 있다.

5. 결 론

PI 개념에 근거한 인라인 혼화 및 응집 시스템의 성능특성에 대한 연구결과를 요약하면 다음과 같다. 터널공사 현장의 폐수를 이용하여 응집보조제인 폴리머의 주입량을 일정하게 유지하고 응집제의 주입량을 변화시킬 때, 응집제 주입량에 따라 6∼4% 정도의 응집율을 나타내었다. 응집제와 응집보조제의 주입량을 동일하게 변화시킨 조건에서 응집제의 증가에 따른 탁도 제거율에 비해 응집보조제의 증가에 따른 탁도 제거율이 약 3배 정도 높게 나타났다. 처리수의 샘플링 후 경과시간에 따른 탁도 변화는 샘플링 후 1분경과 시 원수 탁도의 약 10% 정도로 감소하며, 5분경과 후에는 약 5% 정도까지 감소하였다. 동일한 혼화 및 응집시간 조건에서 인라인 방식이 기계식에 비해서 평균적으로 약 4.6배 정도 탁도 제거율이 높게 나타났다.

References

- A. I. Stankiewicz, and J. A. Moulijn, “Process intensification: transforming chemical engineering”, Chemical Engineering Progress, 96(1), p22-34, (2000).

- H. C. Yang, S. K. Park, and S. H. Wang, “Characteristics of mixing and coagulation in an inline coagulant mixing system”, Proceedings of Korean Society of Mechanical Engineers 2007 Spring Annual Meeting, p3139-3143, (2007), (in Korean).

- S. Kawamura, Integrated Design and Operation of Water Treatment Facilities, John Wiley and Sons, Inc, (2004).

- W. F. C. Van Wageningen, Kandhai. R. F, H. E. Mudde, and Van Den Akker H. E. A, “Dynamic flow in a Kenics static mixer: an assessment of various CFD methods”, Journal of American Institute of Chemical Engineers, 50(8), p1684-1696, (2004).

-

A. Couvert, M. F. Peculier, and A. Laplanche, “Pressure drop and mass transfer study in static mixers with gas continuous phase”, The Canadian Journal of Chemical Engineering, 80(4), p727-733, (2002).

[https://doi.org/10.1002/cjce.5450800426]

-

A. L. Ventresca, Q. Cao, and A. K. Prasad, “The influence of viscosity ratio on mixing effectiveness in a two-fluid laminar motionless mixer”, The Canadian Journal of Chemical Engineering, 80(4), p614-621, (2002).

[https://doi.org/10.1002/cjce.5450800425]

-

H. Z. Li, C. Fasol, and L. Choplin, “Hydrodynamics and heat transfer of rheologically complex fluids in a Sulzer SMX static mixer”, Chemical Engineering Science, 51(10), p1947-1955, (1996).

[https://doi.org/10.1016/0009-2509(96)00052-8]

- A. Cybulski, and K. Werner, “Static mixers criteria for applications and selection”, International Chemical Engineering, 26, p171-180, (1986).

-

M. Heniche, P. A. Tanguy, M. F. Reeder, and T. B. Fasano, “Numerical investigation of blade shape in static mixing”, Journal of American Institute of Chemical Engineers, 51(1), p44-58, (2005).

[https://doi.org/10.1002/aic.10341]

-

J. M. Zalc, E. S. Szalai, F. J. Muzzio, and S. A. Jaffer, “Characterization of flow and mixing in an SMX static mixer”, Journal of American Institute of Chemical Engineers, 48(3), p427-436, (2002).

[https://doi.org/10.1002/aic.690480303]

- M. M. Clark, R. M. Sirvastava, J. S. Lang, R. R. Trussell, L. J. McCollum, D. Bailey, J. D. Christie, and G. Stolarik, Selection and Design of Mixing Processes for Coagulation, The Foundation and American Water Works Association, Denver, (1994).

- R. J. Latimer, and A. Amirtharajah, “Pilot scale comparison of static mixers and backmixer reactors for water treatment”, Proceedings of the 1998 Annual Conference, American Water Works Association, p705-740, (1998).

- A. Appiah, and C. J. Samuel, “Mixing for coagulation: organic polymer, static mixers and modeling”, Chemical Water and Wastewater Treatment, vol. 6, H. H. Hahn, E. Hommann and H. Odegaard, Ed., Springer-Verlag, p3-15, (1996).

- J. C. Burke, Effectiveness of Static Mixers for Enhanced Coagulation, Master Dissertation, Georgia Institute of Technology, Atlanta, USA, (1996).

-

N. Martin, and C. Galey, “Use of static mixer for oxidation and disinfection by ozone”, Ozone Science and Engineering, 16, p455-473, (1994).

[https://doi.org/10.1080/01919512.1994.10555754]

- S. C. Jones, Static Mixers for Water Treatment: A Computational Fluid Dynamics Model, Georgia Institute of Technology, Atlanta, USA, (1999).

-

S. C. Jones, F. Sotiropoulos, and A. Amirtharajah, “Numerical modeling of helical static mixers for water treatment”, Journal of Environmental Engineering, 128(5), p431-440, (2002).

[https://doi.org/10.1061/(ASCE)0733-9372(2002)128:5(431)]

- H. C. Yang, and S. K. Park, “Study of coagulant mixing technology for wastewater treatment”, Proceedings of Korean Society of Mechanical Engineers 2005 Spring Annual Meeting, p3062-3066, (2005), (in Korean).

- H. C. Yang, and S. K. Park, “Pressure drop in motionless mixers”, Korean Society of Mechanical Engineers International Journal, 18(3), p526-532, (2004).

- H. C. Yang, and S. H. Wang, “Inline mixing system for wastewater treatment”, Korea, Patent 100776580, November 8, (2007), (in Korean).

-

H. C. Yang, “Development and application of static mixer”, Journal of the Korean Society of Marine Engineering, 31(5), p506-513, (2007), (in Korean).

[https://doi.org/10.5916/jkosme.2007.31.5.506]

-

D. J. Kim, S. K. Park, Y. H. Lee, and H. C. Yang, “Coagulation characteristics of wastewater treatment process using completely mixed chamber”, Journal of the Korean Society of Marine Engineering, 33(8), p1187-1195, (2009), (in Korean).

[https://doi.org/10.5916/jkosme.2009.33.8.1187]