Development of high speed coupling for 2MW class wind turbine

This research introduces the structural design and the validation results of the flexible high speed coupling for 2MW class wind turbine which transmit and cut off torque between gear box and generator. The high speed coupling requires electrical insulation to prevent electrical surface damages on gear box. Therefore glass fiber reinforced plastics is applied to absorb the vibration and deformation of power train and to transmit required torque. Finite element analysis was performed to optimize the thickness and accumulation number of glass fiber reinforced plastics. Torque limiter which cut off the abnormal torque is designed in frictional disc type. The design of the coupling was validated with the performance test of prototype.

초록

본 연구는 2MW급 풍력 발전기용 고속커플링의 요구조건인 유연성과 절연성 및 과부하시 기능부품의 파손을 방지하기 위한 동력 차단기능을 만족하기 위한 구조설계와 검증에 관한 것이다. 커플링의 유연성과 절연기능은 강도와 유연성 및 절연성을 동시에 가지는 유리섬유강화플라스틱을 이용하여 설계하였으며 유한요소해석을 통하여 원소재 두께를 최적화하였다. 또한 이상 토크 발생시 동력전달을 차단하기 위한 토크리미터를 마찰차 형식으로 설계하였다. 시제품의 성능평가를 통하여 설계변수의 타당성을 검증하였다.

Keywords:

Wind turbine, High speed coupling, Glass fiber reinforced Plastics, FE analysis, Torque limiter, 풍력발전기, 고속커플링, 유리섬유강화플라스틱, 유한요소해석, 토크리미터1. 서 론

신재생에너지의 수요증가로 풍력발전은 화력발전을 대체 할 수 있는 가장 보편화된 전력생산 방법으로 각광 받고 있다. 보다 큰 전력을 생산하기 위하여 풍력발전기는 대형화 추세이며, 환경적인 영향을 고려하여 설치위치가 육상에서 해상으로 변화하고 있다. 국내 풍력발전 산업의 발달에 따라발전기용 핵심 부품의 설계 및 제작기술 확보가 절실히 요구되고 있다.

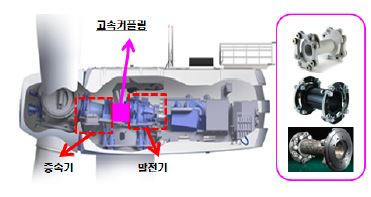

풍력발전기용 고속커플링은 Figure 1과 같이 증속기와 발전기 사이에 위치하여 동력을 전달하고, 증속기와 발전기 사이의 길이변화와 축 어긋남을 흡수하는 기능을 한다. 부가적으로 발전기의 전류가 증속기로 통전되어 발생하는 전기적 부식을 방지하는 절연기능과 갑작스러운 단전으로 나타날 수 있는 과부하가 증속기로 전달되는 것을 방지한다[1].

고속커플링의 요구조건인 전기적 절연성과 축 어긋남을 동시에 만족하기 위해서는 절연성을 가지면서 강도를 만족하는 소재가 필요하며, 유리섬유강화플라스틱(Glass Fiber Reinforce Polymer)가 일반적으로 사용된다. 유리섬유강화플라스틱을 이용하여 변형을 흡수하고 동력을 전달하도록 디스크 팩 (Disc Pack)을 설계하고 과부하시 동력 전달을 단절시키는 일체형 토크리미터의 설계가 고속커플링 개발의 핵심 요소가 된다[2].

본 연구에서는 커플링의 허용 변형량과 전달 토크를 만족하는 유리강화플라스틱 디스크 팩을 설계하기 위하여 유한요소해석을 수행하였다. 원소재 두께는 Tsai-Wu손상계수를 이용하여 최적화 하였다. 과부하 방지용 토크리미터는 마찰차 형식으로 설계하였고, 볼트의 축력과 마찰계수를 실험적으로 구하여 설계의 정확성을 확보하였다.

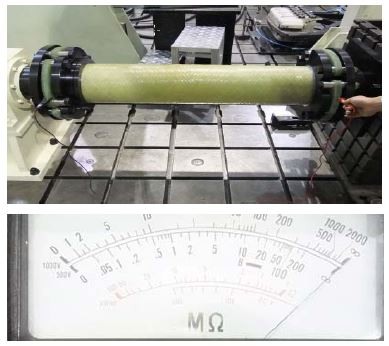

설계된 고속커플링의 성능을 평가하기 위하여 전달토크, 슬립토크, 절연저항 시험을 실시하여 부품 설계의 타당성과 제품의 안정성을 검증하였다.

2. 고속커플링의 설계

2.1 디스크 팩의 설계와 유한요소해석

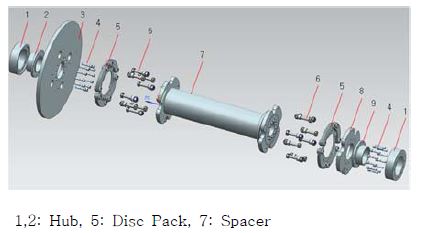

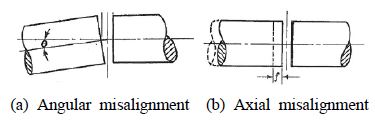

고속커플링은 Figure 2와 같이 기어박스 및 발전기에 연결하기 위한 허브, 중심부에 동력을 전달하는 스페이셔 어셈블리와 축방향과 반경방향의 변위를 흡수할 수 있는 디스크 팩으로 구성되어져 있다. 디스크 팩은 Figure 3과 같이 연결하는 두 부품의 거리변화와 축의 각도변화를 흡수하면서 규정된 동력을 전달하여야 한다.

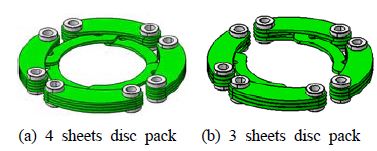

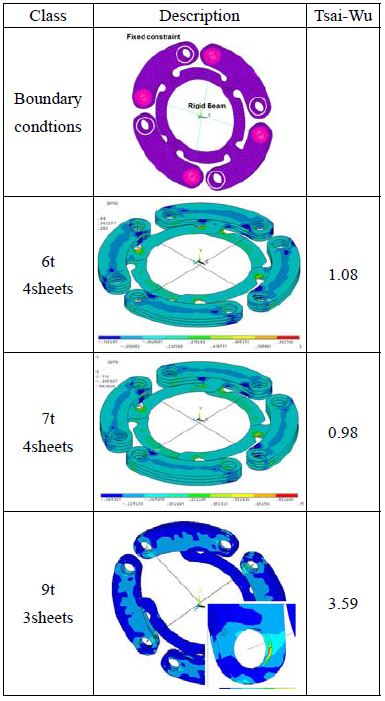

유연성 있는 디스크 팩은 얇은 판을 적층하여 사용되며 통상 3 ~ 4장을 하나로 조립한다. 본 연구에서는 6t, 7t, 9t의 상용하는 유리섬유강화플라스틱 판을 이용하기 위하여 유한요소해석을 통해 최적의 두께와 적층횟수를 결정하려 하였다.

Figure 4에 해석을 통해 설계하려는 Disc Pack의 모델을 도시하였다. 6t, 7t는 4장, 9t는 3장로 적층수를 각각 결정하였다.

유한요소 해석을 위한 기계적성질을 Table 1에 나타냈으며, 유리섬유강화플라스틱 원소재 기초물성으로부터 계산한 값을 사용하였다[3]-[5].

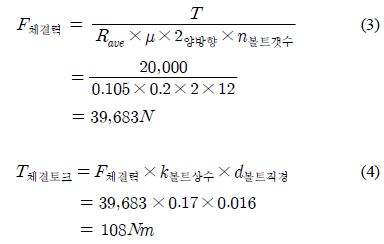

섬유 방향의 0°, 90°로 적층된 유리섬유강화플라스틱 디스크 팩은 최대 1°의 각도변위와 ±8mm의 길이 변위를 흡수할 수 있어야 한다. 커플링에 가해지는 최대 작동 토크는 15.3kNm이며, 이상 토크가 부과될 때 미끄럼이 발생되는 슬립토크(Slip Torque)는 20kNm±15% 이다. GL규정에 따라 커플링 해석의 최대하중은 미끄럼토크를 사용할 수 있다. 하지만 본 연구에서는 안전계수를 고려하여 최대 전달토크를 40 kNm로 설정하였다[1].

유한요소해석을 수행하기 위하여 상용 유한요소해석 프로그램인 ANSYS 13 Classic을 사용하였다. 디스크 팩의 유한요소모델을 Figure 5에 나타내었다. 유한요소의 타입은 복합재 적층 능력과 비선형성이 고려되는 셸(Shell)요소인 4 Node Finite Strain Shell인 Shell181을 사용하였다. 요소의 총갯수는 14,000개이며, 유한요소해석은 적층 물성치 방법을 사용하였다[6][7].

유한요소해석을 위한 경계조건은 디스크 팩의 8개 홀 중 4곳은 증속기 측면의 브레이크 디스크에 부착되고 나머지 4곳은 스페이셔 어셈블리에 연결된다. 따라서 홀 4곳은 변위를 고정시키고 나머지 4곳에는 강성빔(Beam188)을 이용하여 변위와 회전력을 부과하였다. 유한요소 모델과 경계조건을 Figure 5에 나타내었다.

유한요소 해석결과에서 디스크 팩의 파손여부는Tsai-wu 지수값을 이용하여 판단하였다. 해석결과 7t의 경우가 동일 하중과 변형조건에서 가장 적은 Tsai-wu 지수값을 나타내고 있어 강도적인 측면에서 가장 안정적임 알 수 있다. 상대적으로 두께운 9t의 경우는 소재 두께가 증가하여 변형에 대한 유연성이 줄어들게 됨에 따라 Figure 5에서 보는 바와 같이 타 부재와 접촉하여 하중을 전달하는 부위에서 국부적으로 손상이 발생될 수 있음을 확인하였다. 이는 커플링에 사용되는 유리섬유강화플라스틱은 요구 강도와 최대 변위에 따라 원소재의 두께가 달라져야 함을 의미한다.

2.2 일체형 토크리미터의 설계

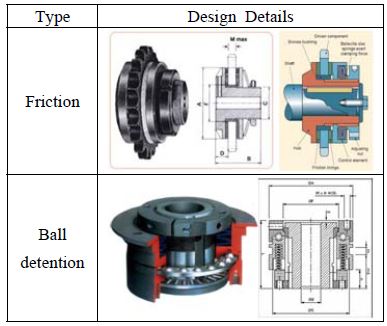

토크리미터는 정격 토크이상의 고하중이 전달될 경우 발생할 수 있는 기어박스나 발전의 기능 부품이 파손되는 것을 방지하기 위한 부품이다. 토크리미터는 마찰력에 의한 하중조절방식과 볼과 스프링에 의한 하중 제어방식이 통용되고 있으며, 두가지 방식의 대표적인 형상을 Figure 6에 나타내었다.

두 가지 형태 모두 토크리미터의 기능과 정도에는 차이가 없으나 Figure 1의 스페이셔(7)에 일체형으로 부착하기 위해서는 마찰타입 토크리미터 방식이 용이하다.

마찰타입의 토크리미터는 수직하중(Po)과 마찰판의 마찰계수(µ)를 알면 식 (1)의 쿨롱마찰력(Ff)을 이용하여 토크를 계산할 수 있다.

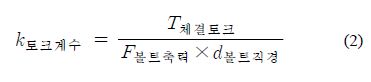

볼트축력에 의한 수직하중을 정밀하게 예측하기 위하여 마찰판과 강판사이의 수직하중을 발생시키는 볼트의 축력과 체결력의 관계인 토크계수를 실험적으로 구할 필요가 있다[9].

토크계수는 볼트의 직경, 체결토크, 축력과의 상관관계로서 식 (2)를 이용하여 실험적으로 구한 체결토크와 축력을 평균화 시킨다.

실험방법은 요구되는 체결토크로 볼트를 체결하였을 때 나타나는 볼트의 축력을 측정하는 방식이며 시험기와 시험방법을 Figure 7에 도시하였다.

10.9T M16 볼트에 255 Nm의 체결토크를 부과하는 시험을 3회 실시하였을 때 평균적으로 볼트에 가해지는 축력은 95,710N 이었다. 볼트의 직경이 0.016m임으로 볼트에 가해지는 응력은 476MPa이며 항복강도가 900MPa 이하임으로 탄성영역내에서 시험이 진행되었음을 확인하였다. 각각의 실험에서 구한 볼트 축력을 이용하여 계산된 평균 토크계수는 0.17이며 각각의 시험결과를 Table 2에 정리하였다.

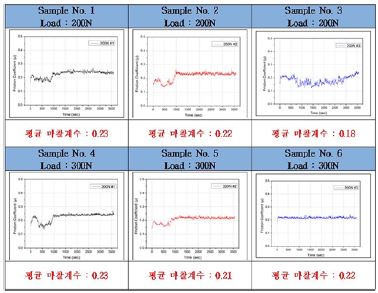

동판과 강판사이의 마찰계수를 구하기 위하여수평 마찰식 마찰시험기를 이용하여 시험을 진행하였다. 하중레벨은 200N, 300N으로 설정하고 상대 습동 거리는 10mm, 시험속도는 1Hz로 하여 각각의 시편에 대하여 3회 시험을 진행하였다. 시험결과 기동 마찰계수의 평균값은 0.2였으며, 각 조건의 시험결과를 Figure 8에 도시하였다.

2.3 고속커플링의 설계

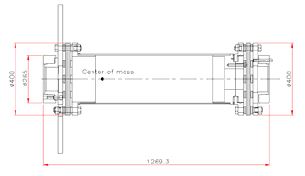

설계된 디스크 팩과 토크리미터를 풍력발전기 증속기와 발전기 사이의 조립길이를 고려하여 도시하면 Figure 9와 같다.

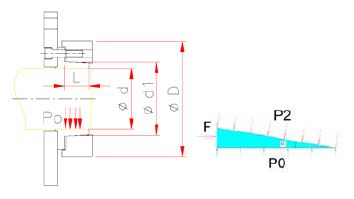

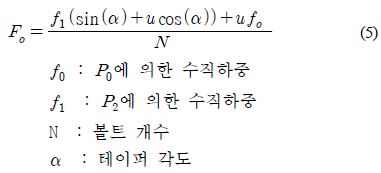

발전기와 기어박스의 연결은 각 부품의 축과 커플링의 허브를 볼트 축력으로 조립하는 Taper Fitting방식이 적용되었다. 조립형상은 Figure 10과 같으며 조립을 위한 축력(F0)은 토크계수와 전달하는 목표 Torque에 필요한 면압을 이용하여 식 (5)로부터 계산되었다. [10]

3. 성능시험

3.1 전달토크 Test

전달 토크는 Figure 3에 도시된 각도변위와 축방향 변위를 모두 고려한 상태에서 전달 토크를 가하여 파손이 발생하지 않아야 한다.

전달토크는 디스크팩과 전체 조립제품에 대하여 20kNm, 40kNm의 하중으로 각각 실시되었으며, 디스크 팩의 전달토크 시험 방법을 Figure 11 에 도시하였다.

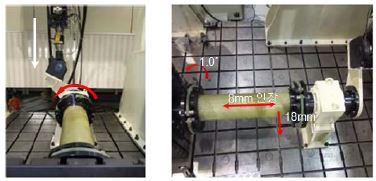

스페이셔와 디스크 팩이 조립된 상태의 전달토크 시험은 Figure 12와 같이 진행되었으며, 축방향으로 8mm, 각도변위 1°에 상당하는 직각방향으로 18mm 변위를 부과하여 시험을 수행하였다.

디스크 팩과 스페이셔 어셈블리가 조립된 상태에서 최대 토크 전달이 성공적임을 확인하였고, 파손은 발생하지 않아 해석이 안정적임을 확인하였다.

유한요소 해석의 결과를 볼 때 설계 목표치인 40kNm 이상의 전달토크에서 파손이 발생하여야 한다. 이를 검증하기 위하여 60kNm에서 추가 시험을 실시하였다. Figure 5에 도신된 바와 같이 유한요소해석에서 가장 취약할 것으로 예측된 연결부위에서 파손이 발생한 것을 확인할 수 있었다. 파손된 디스크 팩을 Figure 13에 나타내었다.

3.2 미끄럼 토크 시험

미끄럼 토크는 축방향 변위와 각도변위를 제거한 상태에서 시험기의 하중이 증가되지 않고 미끄럼이 발생하는 하중을 확인하는 방법으로 시험이 진행된다.

설계 목표 값인 20kNm에 대하여 실제 19.4kNm에서 슬립이 발생하였으며 2.5%의 오차를 나타냈다. 토크리미터의 허용범위가 15%임을 감안하여 설계 방안이 적절함을 확인할 수 있다.

2.5%의 미끄럼 토크의 차이는 마찰판의 조도의 차이에서 발생할 수 있다. 또한 실제 전달 토크는 미소면적당 작용하는 수직하중에 대한 마찰력의 합산임으로 식 (3)에서 토크의 작용점(Rave)을 마찰판의 외경과 내경의 평균값이 아닌 면적의 중심점을 적용할 경우 보다 정확한 예측이 가능할 것으로 판단된다.

5. 결론

2MW급 풍력발전기용 고속 커플링의 주요 부품인 디스크 팩과 토크리미터의 설계, 유한요소해석 및 검증시험을 통하여 다음의 결론에 도달 하였다.

(1) 0°, 90°로 적층된 6t, 7t, 9t 두께로 설계된 유리섬유강화플라스틱 디스크 팩에 대하여 유한요소 해석을 수행하였고, 그 결과 7t 소재가 가장 안정적인 결과를 나타냄을 확인하였다.

(2) 최적의 조건인 7t로 제작된 디스크 팩에 20kNm, 40kNm의 전달토크를 인가하였을 때 해석과 동일하게 파손이 발생되지 않았다. 하지만 목표하중을 초과한 토크에서는 파손이 발생되어 유한요소 해석결과가 타당함을 확인하였다.

(3) 일체형 토크리미터의 개발을 위하여 마찰계수와 볼트의 토크 계수를 실험적으로 구하였다. 이를 토대로 20kNm에서 미끄럼이 발생되도록 설계, 제작된 토크리미터의 미끄럼토크는 19.4 kNm로써 토크리미터의 설계가 안정적임을 확인 하였다.

(4) 유리강화섬유소재로 제작된 고속커플링의 절연저항은 고속커플링의 요구조건을 만족하는 우수한 절연저항을 나타내었다.

(5) 개발된 풍력발전기용 고속커플링의 성능시험을 통하여 기능상 요구되는 전달토크, 미끄럼토크 및 절연저항을 만족함을 확인하였다. 개발된 풍력용 고속커플링의 실용화를 위해서 내구성 검증을 위한 실증시험의 진행이 필요하다.

Acknowledgments

* 본 연구는 ''산업통상자원부'', ''한국산업기술진흥원'', ''동남지역사업평가원''의 ''광역경제권 선도산업 육성사업''으로 수행된 연구결과 입니다.

References

- Germanisher Lloyd WindEnergie Guideline for the Certification of Wind Turbines, http://www.gl-group.com/en/certification/renewables/CertificationGuidelines.php, Accessed August 11, (2013).

- R. Mancuso Jon, Couplings and Joints, 2nd Ed, New York - Basel, Marcel Dekker, Inc, (1999).

- D Callister William Jr, Material Science and Engineering, The Univ. of Utah, JOHN WILEY & SONS, Inc, (1993).

- D. K Lee, K, S Jung, and J. H Choi, Composite Material : Dynamics and Production Technology, Sigma Press, p19-20, (1998), (in Korean).

-

R. M Jones, “Mechanics of composite material”, McGraw-Hill Book Company, 3, (1975).

[https://doi.org/10.1115/1.3423688]

- Ansys Connection User's Guide, http://www.engr.uvic.ca/~mech410/old/2_Lecture_Notes/ANSYS_Connection_Users_Guide_R9_2004.pdf Accessed December 15, (2013).

-

J. Y Han, and C. H Hong, “Buckling analysis of filament-wound composite towers for large scale wind-turbine”, International Journal of Ocean Engineering and Technology, 25(2), p79-84, (2011).

[https://doi.org/10.5574/KSOE.2011.25.2.079]

- S. M Jung, and D. C Han, “Standard of machine design”, Chapeter 2 Screw, Bolt, Dongmyeongsa, (1983), (in Korean).

- Systematic Calculation of High Duty Bolted Joints, Joints with One Cylindrical Bolt, VDI 2230 part 1, Handbook, (2003).

- B. J Hamrock, B. O Jacobson, and S. R Schmid, “Fundamentals of machine elements”, Chapter 10 Stresses and Deformations in Cylinders, McGraw-Hill, (1999).