원통형 밀폐 용기의 내부 구조에 따른 폭발 압력 특성 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

가스 취급 구역의 증가에 따라 방폭형 전기기기의 수요가 증가하고 있으며, 산업현장의 필수품인 전동기도 방폭형 구조를 요구하고 있다. 방폭형 전동기의 하우징 설계에는 내부 폭발 압력을 견딜 수 있는 강도를 반영해야하며, 기준압 시험으로 케이싱의 강도를 검증하고 있다. 일반적인 원통 구조의 내부 폭발 압력은 추산이 가능하나, 전동기와 같이 내부 구조가 복잡한 경우에는 공학적인 계산으로 폭발 압력을 추산하는 것이 어려우며, 시험적으로 폭발 압력을 확인해야 한다. 본 논문에서는 원통형 밀폐 용기의 내부 구조에 따른 폭발 압력 특성을 분석하고자 상이한 구조를 가지는 모델들을 제작하였으며, 동일한 시험 환경을 조성하여 기준압 시험을 진행하였다. 원통형 밀폐 용기에 대해 실험을 진행한 후, 고정자와 회전자 형상의 구성품을 내부에 차례로 추가하면서 실험을 진행하였으며, 폭발 시험 결과 값을 바탕으로 원통형 밀폐 용기의 내부 구조에 따른 폭발 압력 특성을 분석하였다. 또한, 폭발을 가속시키며 압력 중첩 현상을 발생시킬 수 있는 전동기 공극의 크기를 변경하면서 밀폐 용기에 대해 실험을 진행하여 공극 크기에 따른 폭발 압력 특성을 분석하였다.

Abstract

Demand for explosion-proof electrical equipment is increasing with the increasing number of gas handling areas. Electric motors, which are essential in industrial fields, also require that they be explosion-proof structures. An explosion-proof motor should be designed such that it is sufficiently strong to withstand internal explosion pressure, and the strength of the casing must be verified using a reference pressure test. It is possible to estimate the internal explosion pressure of a general cylindrical structure using engineering calculations. However, this estimation becomes difficult when the internal structure, such as that of an electric motor, is complicated. In addition, the explosion pressure is confirmed experimentally. In this study, to analyze explosion pressure characteristics based on the internal structure of a cylindrical enclosure, models with different structures were fabricated and the same test environment was set up to perform a reference pressure test. After the cylindrical enclosure was tested, the test was repeated with the stator and rotor components added in sequence, and the explosion pressure characteristics based on the internal structure of the enclosure were analyzed based on the results of the explosion test. In addition, experiments were conducted on the closed vessel by changing the size of the air-gap for the motor, which can accelerate the explosion and produce a pressure piling phenomenon. Finally, the explosion pressure characteristics based on the size of the air-gap were analyzed.

Keywords:

Explosion-proof, Cylindrical enclosure, Internal structure, Air-gap, Reference pressure test키워드:

방폭, 원통형 밀폐 용기, 내부 구조, 공극, 기준압 시험1. 서 론

환경오염 문제를 해결하고자 석탄연료의 천연가스 대체가 이루어지면서, 전 세계적으로 천연가스의 운송 및 취급이 증가하고 있다. 가스의 취급이 이루어지는 현장은 위험 구역으로 분류되며, 해당 구역에서 사용되는 모든 장비들은 적합한 방폭 구조를 가져야한다. 특히, 많은 산업현장에서 사용되고 있는 전동기는 가스 취급 구역에서도 필수적인 장비로써 자리 잡고 있으며, 사용을 위하여 적합한 방폭 구조를 요구하고 있다.

기기의 정상 작동 시 폭발 가스가 존재할 수 있는 지역 Zone 1에서 전동기를 사용하기 위해서 안전증 방폭 구조 또는 내압 방폭 구조 형식을 주로 사용하고 있다. 제작 및 가격 면에서는 안전증 방폭 구조 형식이 강점을 가지지만, 안전증 방폭 구조를 만족하기 위하여 주로 전동기의 정격을 감소시켜야 하는 경우가 많다는 단점이 있다. 하지만 전동기 프레임에 대해서만 내압 방폭 구조 형식을 만족하면 되는 내압 방폭 구조의 경우, 정격을 감소할 필요가 없다는 장점을 가지고 있어 내압 방폭 전동기가 많이 사용되고 있다[1].

위험 구역에서 많이 사용하고 있는 내압 방폭 구조는 하우징 내부의 폭발이 발생했을 때, 이를 견디고 내부의 화염이 외부의 폭발성 가스로 전이되지 않도록 요구되는 방폭 보호 형식이다. 내압 방폭 구조의 적합 판단 여부에 사용되는 기준압 (Reference pressure)은 규격에서 요구되는 강도를 정량화하지 않고, 시험을 통해 확인하도록 되어 있다. 따라서 최초 설계 시 용기 내부의 폭발 압력을 예측할 수 있어야 설계가 진행될 수 있다. 내부의 폭발 압력은 용적에 따른 반응열을 계산하여 폭발압력간의 상관관계를 활용하여 추산할 수 있다[2]. 하지만, 폭발의 특성은 상당히 난해한 현상으로 이를 정확하게 예측하기는 어렵다. 특히, 전동기와 같이 내부 구조 (프레임 사이즈, 극수, 철심의 길이, 공극 등)가 매우 복잡한 전기기기는 공학적인 계산으로 내부 폭발 압력을 정의하는 것은 어렵다[3].

본 논문은 원통 모양의 밀폐형 실험 모델을 제작하여 계산적으로 정의하기 힘든 전동기의 내부 폭발 압력에 대하여 시험적인 데이터를 바탕으로 폭발 압력 특성을 분석하고자 한다. 전동기 내부의 구성품 및 구조가 폭발 압력 특성에 영향을 미친다는 것을 고려하여 실험 모델의 모든 부분은 분리가 가능하도록 제작하였으며, 상이한 내부 구조를 가지는 3가지의 구조 조건을 선정하였다. 또한, 전동기의 공극 크기가 폭발 압력 특성에 미치는 영향을 분석하기 위하여 전동기와 유사한 구조의 실험 모델에서 공극의 크기만을 변경한 3가지의 실험 모델 조건을 선정하였다. 모든 조건에서 동일한 가스 혼합물을 조성하여 기준압 시험을 수행하였으며, 각 구조 조건별 시험 데이터를 비교하여 밀폐 용기의 내부 구조가 폭발 압력 특성에 어떠한 영향을 미치는지 분석하였다.

2. IEC 60079-1의 요구사항

국제 규격 IEC 60079-1에서는 내압 방폭 구조에 대한 요구사항 및 성능 검증 방법에 대해 명시되어 있다. 아래는 규격 내 내압 방폭 구조 (Ex d)에 대한 정의이다[4].

enclosure in which the parts which can ignite an explosive gas atmosphere are placed and which can withstand the pressure developed during an internal explosion of an explosive mixture, and which prevents the transmission of the explosion to the explosive gas atmosphere surrounding the enclosure

규격 내에서 정의하는 내압 방폭 구조를 만족하기 위해서는 용기는 내부의 폭발 압력을 견디고, 내부의 화염이 외부로 전이되지 않아야 한다. 내부의 폭발 압력에 대한 강도는 규격 내의 기준압 시험을 통해 검증되어지며, 내부의 화염 전이 여부는 폭발 인화 시험 (Test for non-transmission)을 통해 검증되어 진다. 이 중 기준압 시험은 각 제품의 분류에 따라 사용 가스와 농도가 달라지며 Table 1에 따라 시험이 이루어진다.

해당 시험에 따른 내부 폭발 압력을 확인 후 용기의 손상 여부를 파악하여 내압 방폭 형식의 적합 여부를 판단한다. 하지만, 전동기의 공극과 같이 용기 내부에 좁은 공간의 길을 가지는 전기기기의 경우, 처음 폭발한 가스가 중첩되면서 폭발 압력이 급격하게 상승할 가능성을 가지게 되며, 이러한 현상을 압력 중첩(pressure piling)이라고 한다[5]. 국제 규격 내에서도 IIB 제품군의 시험 시, 압력 상승 시간이 5 ms 미만인 경우 또는 연속 시험 실시 중에 발생하는 압력이 어느 한 값과 다른 값의 차이가 1.5배 이상 벗어나는 경우에 압력 중첩이 발생하였다고 판단한다.

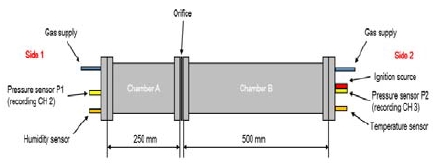

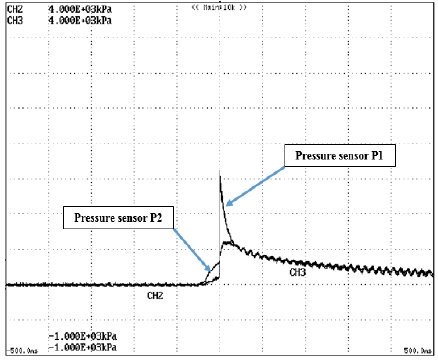

3. 시험장비의 유효성 검증

본 실험에 앞서, 보유하고 있는 장비의 유효성 검증을 위하여 PTB에서 진행하는 시험소간 비교 숙련도시험인 “Ex Proficiency Testing Scheme”을 진행하였다[6]. 시험을 위해 Figure 1과 같은 원통형 모양의 시료를 사용하였으며, 원통 내부에는 15 mm 직경의 구멍이 있는 오리피스를 설치하였다.

시험 시료에 가스 호스, 스파크 이그니터, 온도 센서, 습도 센서, 그리고 압력 센서를 Figure 2와 같이 설치하였으며, 시료의 내부에 폭발성 혼합물(Ethylene in air by volume 8.0 %)을 조성하여 기준압 시험을 진행하였다. Figure 1의 Side 2에서 점화를 하였으며, 시험 결과는 Figure 3과 같은 폭발 특성을 보였다. Side 2에서 폭발한 가스 화염 및 압력이 내부에 설치된 오리피스에 의해 원활히 지나가지 못하여 Chamber A에서의 폭발 지연을 발생시켰으며, Chamber A의 오리피스 입구 측 미연소 가스가 압축 및 가열되면서 Chamber A의 폭발 압력이 통상적인 압력보다 이상적으로 상승하는 것을 확인하였다[5]. 해당 시험 결과를 토대로 숙련도 시험에 참가한 시험소 간 평가를 진행하였으며, 시험 방법 및 장비의 유효성을 검증하였다.

4. 실험장치 구성

4.1 실험 모델

밀폐 용기의 내부 구조에 따른 폭발 압력 특성을 분석하기 위하여 Figure 4와 같이 원통 형상의 실험 모델을 제작하였다. 밀폐 용기의 내부 구조를 변경하기 위하여 모든 내부 구성품은 분리가 가능하도록 제작하였으며, 실험 모델의 주요 사양은 Table 2와 같다.

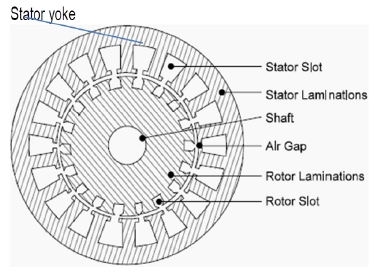

실험 모델의 재질은 S45C를 사용하였으며, Figure 5 전동기의 일반적인 구조를 참고하여 실험시료는 전동기의 고정자와 회전자, 그리고 공극을 모사한 구조를 가지도록 하였다[7]. 고정자와 회전자의 적층길이는 160 mm로 구성하였으며, 고정자 구조의 끝단과 외부 브라켓의 거리는 50 mm로 제작하였다. 길이 10 mm의 동일한 고정자 형상의 구성품 16개를 용접하여 제작하였으며, 회전자 형상의 구성품은 선반가공으로 제작하였다. Figure 5 전동기 모델의 고정자 권선과 18개의 슬롯은 고려하지 않았고, 엔드코일 역시 고려하지 않았다. Figure 4에서 보는 바와 같이 샤프트 형상은 유지하였으며, 샤프트와 케이싱 간에는 원통형 접합으로 제작하였다. 실제 전동기 구조와 상이한 점으로 고정자에 슬롯이 없는 대신 슬롯 개구 형태가 90도 간극으로 4개소가 반영되어 있다.

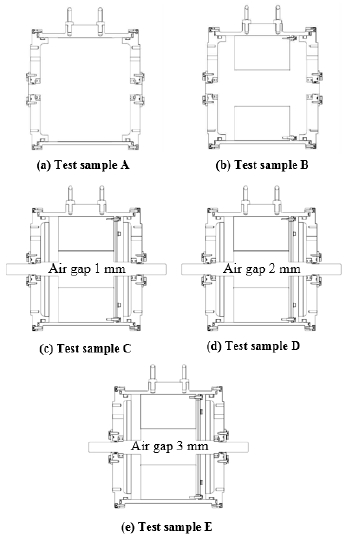

4.2 실험 조건

총 다섯 가지의 상이한 내부구조를 가지도록 Table 3과 같이 실험 모델을 설정하였으며, 각 실험 모델의 개략도를 Figure 6에 나타내었다. 우선적으로 단순 원통형 (직경 D = 300 mm / 길이 L = 280 mm)에서의 폭발 압력 특성 분석을 위하여 Test sample A를 준비하였다. 또한, 밀폐 용기의 내부구조에 따른 폭발 압력 특성을 분석하기 위하여 단순 원통형 구조에 고정자 형상의 구성품을 추가한 Test sample B와 Test sample B에 회전자 형상의 구성품을 추가한 Test sample C를 준비하였다. 마지막으로 공극 크기에 따른 폭발 압력 특성을 분석하기 위하여 Test sample C에서 공극 크기만을 증가시킨 공극 2 mm 조건의 Test sample D와 공극 3 mm 조건의 Test sample E를 준비하였다.

실험을 위해 밀폐 용기 내부의 구조 변경 조건을 제외하고, 모든 실험 환경은 동일하게 조성한 후, 국제 규격 IEC 60079-1, Clause 15.2.2에 따라 기준압 시험을 진행하였다. 폭발성 혼합물은 공기 중 에틸렌 농도 (8.0 ± 0.5) %로 조성하였으며, 스파크 이그니터를 사용하여 내부에 점화를 발생시켜 폭발 압력을 측정하였다. 폭발 압력 센서의 신뢰성을 향상시키기 위해 ExTAG – DS – 2013 - 003, Recommendation effectiveness determination explosion pressure의 내용을 참고 및 적용하였으며, 각 조건마다 동일한 시험을 3회씩 진행하였다[8].

5. 실험 결과

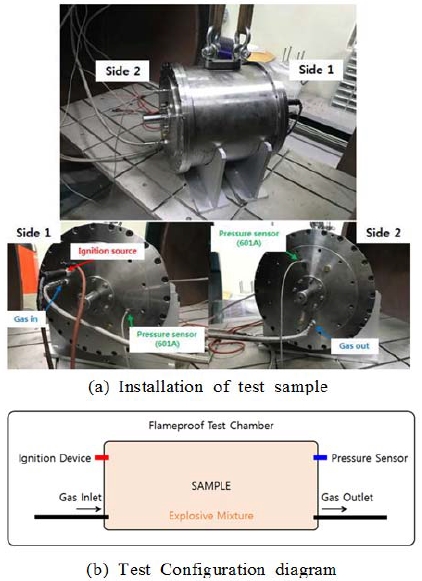

설정한 조건 및 절차에 따라 실험을 진행하였으며, 전동기의 양 끝에 압력 센서를 각각 설치하여 폭발 압력을 측정하였다. Figure 7 (a)는 실험을 위해 모델을 설치한 사진이며, Figure 7 (b)는 실험 구성도를 나타낸다.

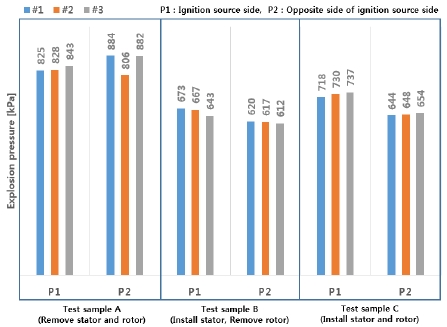

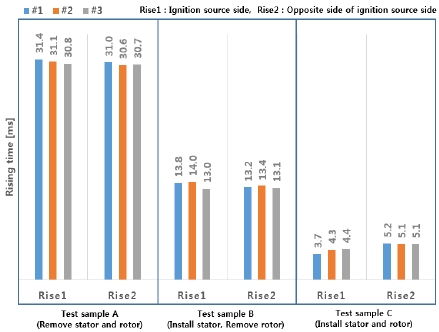

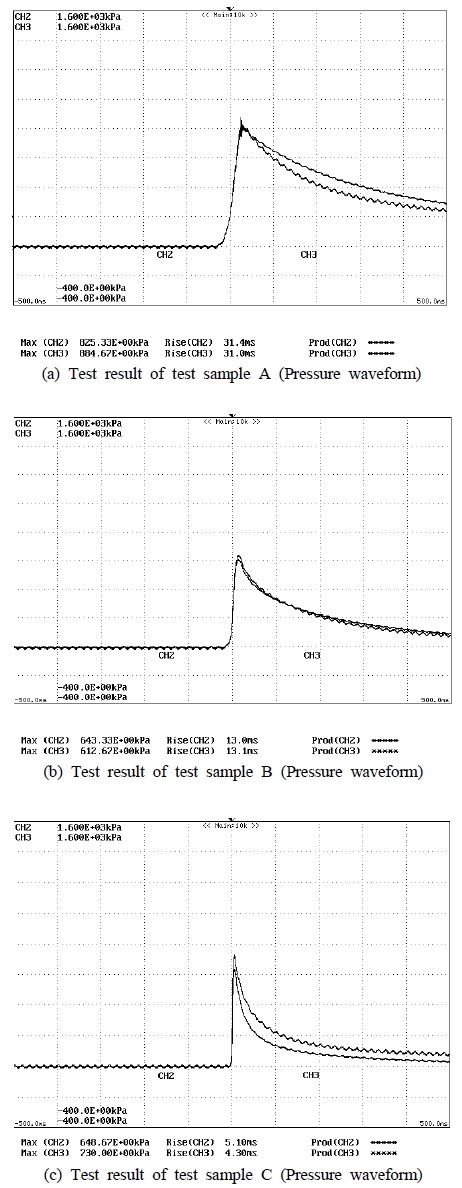

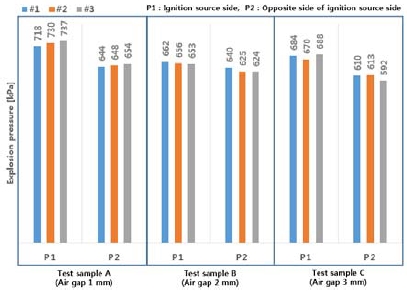

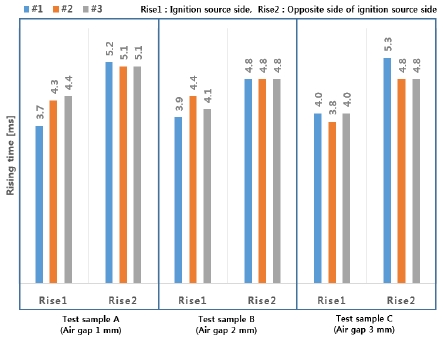

원통형 실험 모델에 고정자와 회전자 형상의 구성품이 폭발 특성에 미치는 영향을 분석하기 위하여 Test sample A와 Test sample B, 그리고 Test sample C의 시험 결과를 Figure 8에 나타내었으며, P1은 점화원을 설치한 측의 압력 센서이고, P2는 점화원 반대 측 압력 센서이다. 폭발 압력의 상승 시간에 대한 결과를 Figure 9에 나타내었으며, Rise1은 점화원을 설치한 측이며, Rise2는 점화원 반대 측을 나타내고 있다. 또한, 각 Test sample의 폭발 압력 파형을 Figure 10에 나타내고 있다.

전동기 내부의 구조를 모두 제거한 단순 원통형 Test sample A (직경 D = 300 mm / 길이 L = 280 mm)에서 884 kPa의 가장 높은 최대 폭발 압력을 나타내었다. 단순 원통형 구조에 고정자 구성품을 추가한 Test sample B에서 진행한 시험은 단순 원통형 모델에 대비하여 최대 폭발 압력이 감소하였으며, 673 kPa의 최대 폭발 압력을 나타내었다. Test sample B에 회전자 구성품을 추가한 Test sample C에서는 내부 용적이 Test sample B보다 감소하였지만 최대 폭발 압력이 737 kPa로 상승하였다.

본 실험연구는 원통형 구조의 밀폐함 내의 구조에 따른 폭발압력의 비교이다. 세 실험대상품의 경우 용적이 각각 다르게 구성되어 있어 동일한 기준의 비교분석보다는 복합적인 요인으로 판단하여야 한다. Test sample A의 경우 내부 용적이 가장 큰 상태로 상대적으로 큰 용적으로 인해 폭발압력이 높게 나타날 수 있다. Test sample B는 내부에 고정자 구성품이 추가되면서 제한 구조 (Restricted structure)가 존재하는 형태로 볼 수 있다. 이로 인해 A대비 용적이 감소하여 폭발력이 A 대비 감소하고, 화염의 전파 시 표면의 면적 증가로 열손실 증가가 함께 발생하였다고 예측할 수 있다[9]. Test Sample C에서는 예상과는 다른 결과가 나타났다. 공극구조를 형성하면서 압력중첩이 발생하여 점화 반대편 측정값이 매우 증가할 것으로 예측하였으나 본 실험에서는 나타나지 않았다. 계측 값의 경향으로 판단했을 때 오히려 점화 측의 압력이 높았다. 이를 통해, 공극형상이 존재하지만 구조나 형상(원통의 직경/길이비와 공극의 길이, 용적)에 따라 다른 형태의 폭발특성이 나타남을 알 수 있다. James Munro의 연구결과에서도 일부 전동기 모델에서 압력중첩이 나타나지 않았음을 기록하고 있다[10]. 하지만 압력상승속도가 매우 증가하여 규격의 기준상으로 압력중첩으로 판단된다.

압력 상승 시간의 경우, Test sample A에서는 평균 30.9 ms를 보였으며, 3가지 조건 중 압력 상승 시간이 가장 느리게 측정되었다. 고정자를 추가한 Test sample B에서는 내부에 직경 106 mm의 구멍이 중심 양단으로 180 mm의 길이로 형성되면서 평균 13.4 ms의 압력 상승 시간을 보이며, Test sample A보다 폭발이 가속되는 것을 확인하였다. 고정자와 회전자를 모두 추가한 Test sample C에서는 1 mm 크기의 air-gap이 180 mm만큼의 길로 형성되면서 평균 4.2 ms 수준으로 가속이 많이 발생하였으며, IEC 60079-1의 판단 기준에 따라 압력 중첩이 발생하는 것을 확인 하였다. 따라서 밀폐용기 내부의 구성품에 의해 형성되는 공간 및 공극에 의해 폭발 압력이 가속되는 것을 확인하였다.

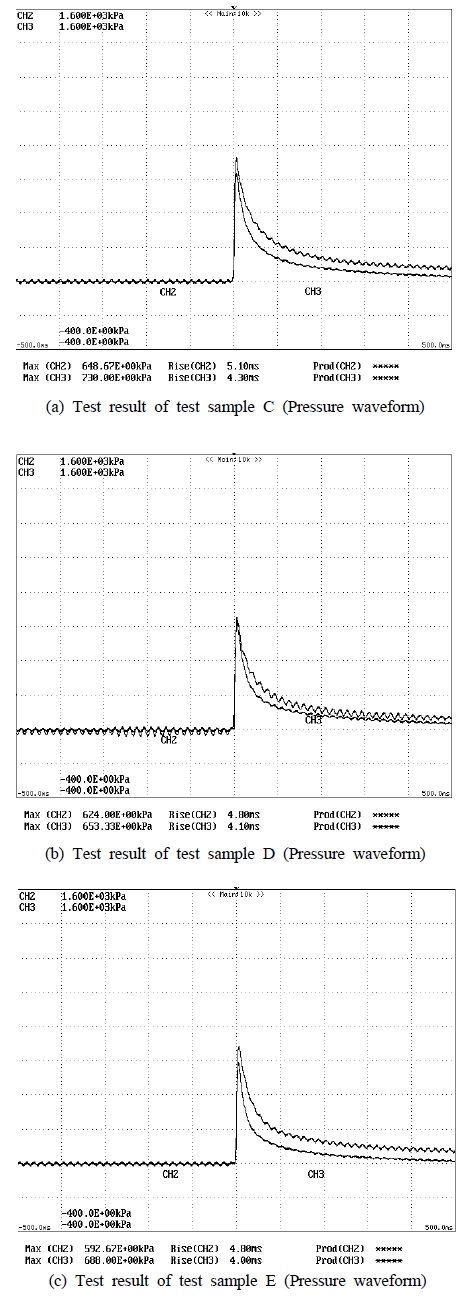

밀폐용기 내부의 폭발 압력을 가속시킬 수 있는 공극 형상의 크기가 폭발 특성에 미치는 영향을 분석하기 위하여 Test sample C, Test sample D, 그리고 Test sample E의 시험 결과를 Figure 11에 나타내었으며, P1은 점화원을 설치한 측의 압력 센서이고, P2는 점화원 반대 측 압력 센서이다. 폭발 압력의 상승 시간에 대한 결과를 Figure 12에 나타내었으며, Rise1은 점화원을 설치한 측이며, Rise2는 점화원 반대 측을 나타내고 있다. 또한, 각 실험 모델(Test sample)의 폭발 압력 파형을 Figure 13에 나타내고 있다.

본 실험연구는 전동기 내부에서 폭발을 가속시키고 압력 중첩 현상을 발생시킬 수 있는 공극의 크기에 따른 폭발압력특성을 비교하기 위함이다. 실험 모델의 공극 크기를 제외한 모든 구조적 조건은 동일하게 설정하였으며, 동일한 가스 조성 및 시험 환경에서 진행하였다. 공극 크기의 조건은 1 mm, 2 mm, 3 mm를 선정하였으며 1 mm의 공극 조건에서 737 kPa의 가장 높은 최대 폭발 압력을 나타내었다. 2 mm와 3 mm의 공극 조건에서는 각각 662 kPa과 688 kPa의 최대 폭발 압력을 나타내었다.1 mm에서 2 mm로 공극이 커지면서 폭발 압력이 감소하였지만 3 mm에서는 2 mm와 거의 비슷한 폭발 압력을 보였다. 이러한 현상은 공극의 크기와 형성되는 길이와의 연관성을 가지고 추가적인 검증이 필요할 것이다.

압력 상승 시간의 경우, 공극의 크기가 작아지면서 점화가 발생하는 측에서 폭발이 가속되어 압력 상승 시간이 단축될 것으로 예상하였지만 공극의 크기와는 상관없이 압력 상승 시간은 3개의 실험 모델에서 약 4 ms의 유사한 압력 상승 시간을 보였다.

6. 결 론

본 논문에서는 밀폐 용기의 내부 구조와 전동기의 공극 형상이 폭발 압력 특성에 미치는 영향을 확인하기 위하여 실험 모델을 제작하였으며, 상이한 내부 구조를 가지는 5가지 모델 조건을 선정하였다. 내부 구조에 따른 에틸렌 가스의 폭발 압력 특성을 분석하였으며, 다음과 같은 결론을 얻었다.

- (1) 3가지 모델 조건 중 내부의 구성품이 없는 단순한 원통 조건 Test sample A에서 폭발 압력이 884 kPa로써 가장 높게 측정되었으며, 고정자 형상의 구성품을 추가하면서 폭발 압력이 673 kPa로 감소하는 것을 확인하였다. 이는 용적의 변화와 내부 표면의 면적의 변화에 따른 것으로 분석된다.

- (2) 고정자 및 회전자 형상의 구성품이 모두 설치된 모델 조건에서는 고정자 형상의 구성품만 설치된 실험 모델에서보다 최대 폭발 압력이 673 kPa에서 737 kPa로 상승하였다. 회전자 형상의 구성품이 추가되면서 내부 용적이 감소하였지만 밀폐용기 내부의 고정자 및 회전자 구성품에 의한 협소한 공간형성에 따른 것으로 확인하였다.

- (3) 전동기 내부의 상이한 공극 크기인 1 mm, 2 mm, 3 mm 조건에 따라서 점화가 발생한 측의 폭발이 가속되지 않았으며, 모든 조건에서 약 4 ms의 유사한 실험 결과를 보였다. 이 결과는 해당 공극 크기 조건은 폭발 압력 상승 시간에 영향을 미치지 않는 것을 확인 하였다.

- (4) 전동기 내부의 공극 크기에 따라서 최대 폭발 압력은 변화하였으며, 1 mm, 2 mm, 3 mm 공극 크기 조건 중 1 mm의 공극 크기 조건에서 가장 높은 폭발 압력인 737 kPa의 실험 결과를 나타내었다. 공극의 크기가 2 mm로 커지면서 폭발 압력이 감소하였지만, 3mm로 커지면서 폭발 압력이 더 감소하지는 않았다. 이러한 현상은 공극의 크기와 형성되는 길이와의 연관성을 가지고 추가 실험을 통해 검증될 것이다.

Acknowledgments

본 연구는 산업통상자원부 (MOTIE)와 한국에너지기술평가원 (KETEP)의 지원을 받아 수행한 연구 과제입니다. (No. 20172010105590)

Author Contributions

The following statements should be used “Conceptualization, U. N. Son and G. H. Kang; Methodology, U. N. Son and G. H. Kang; Validation, U. N. Son and G. H. Kang; Testing, U. N. Son and S. M. Son; Formal Analysis, U. N. Son and S. M. Son; Investigation, U. N. Son and S. K. Lee; Resources, U. N. Son and S. K. Lee; Data Curation, U. N. Son, S. M. Son and S. K. Lee; Writing—Original Draft Preparation, U. N. Son; Writing—Review & Editing, S. K. Lee and G. H. Kang; Visualization, U. N. Son; Supervision, G. H. Kang; Project Administration, G. H. Kang; Funding Acquisition, G. H. Kang”.

References

- H. Stadler, and S. Jackson, “Hazardous area motor/Drive protection principles and optimum selection criteria”, PCIC Middle East, ME17-4, p1-8, (2017).

-

S. G. Yoon, J. H. Kim, and Y. J. Kim, “Optimal design of explosion-proofed actuator-motor assembly”, The KSFM Journal of Fluid Machinery, 21(4), p17-23, (2018), (in Korean).

[https://doi.org/10.5293/kfma.2018.21.4.017]

- IECEx OD 020, Sampling of Group I Ex d motors for Test as Representative of a Range for Certification Purposes Ver 1, Mar), (2005.

- Explosive atmospheres - Part 1:Equipment Protection by Flameproof Enclosures “d”, IEC Int. Standard 60079-1, Edition 7.0, (2014).

- N. Kamaruddin, Study on the Effect of Ignition Location on Pressure Piling, bachelor of engineering, Chemical engineering, University Malaysia pahang, Malaysia, (2014).

- PTB Ex PTS Procedure Instruction EP2017, https://www.ex-proficiency-testing.ptb.de/pts/ep2017.html Accessed Septemper 18, 2018.

- N. Njita, 3-Phase PM Synchronous Motor, bachelor of engineering, Degree Programme in Electronics, Helsinki Metropolia University of Applied Sciences, Helsinki, (2015).

- ExTAG DS 2013/003, Recommendations to improve the effectiveness of the determination of explosion pressure, (2013).

- N. W. Lee, J. H. Kim, J. W. Lee, and S. G. Lee, Explosion - Proof Engineering, Seoul, Korea, Shin-Kwang publisher, (2009), (in Korean).

- J. Munro, Impact of Extremely Cold Temperatures on the Safety of Flameproof Motors, Ph.D. Dissertation, Faculty of Engineering and Information Technologies, The University of Sydney, Sydney, (2017).