300,000 DWT 원유 운반선의 선체변형을 고려한 추진축계 정렬해석 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

선체변형이 축계 베어링 손상사고의 한 가지 원인으로 밝혀지면서 선주 및 선급에서는 선체변형을 고려한 보다 강화된 축계정렬해석을 요구하고 있다. 또한 관련 기준 및 규정 또한 강화되고 있다. 이러한 이해당사자들의 요구에 부응하기 위하여, 본 연구에서는 300,000 DWT 원유운반선의 흘수 변화에 따른 전선구조해석을 유한요소법을 이용하여 실시하고 전선구조해석으로부터 얻어진 축계의 변위를 이용하여 축계정렬해석을 수행하였다. 전선구조해석은 선박의 흘수 변화를 고려한 5가지 조건에서 수행하였다. 이를 바탕으로 실선에 잭-업법을 이용하여 계측을 실시하고 계측결과를 해석결과와 비교하여 축계베어링의 안정성을 검토하였다.

Abstract

Hull deflections are one of the primary causes of shafting bearing damage. Consequently, stakeholders require a comprehensive shafting alignment analysis that takes hull deflections into consideration. Furthermore, prevalent related criteria and rules are being strengthened. In this study, to meet the requirements of stakeholders, global structural analysis was conducted for a 300,000 DWT crude oil tanker by incorporating the finite element method according to the variations in the ship’s draft. Shafting alignment analysis was conducted based on the shafting displacement obtained from the global structural analysis performed for five conditions related to the variations in the ship’s draft. Measurements were then accordingly conducted on the vessel by employing the jack-up method, and the measured results were subsequently compared with the analysis results for reviewing the stability of propulsion shafting bearing.

Keywords:

Shafting alignment analysis, Global structural analysis, Finite element method, Jack up method키워드:

축계정렬해석, 전선구조해석, 유한요소법, 변위, 잭-업법1. 서 론

추진축계 배치에 관한 연구는 1950년대 후반 미국 해군 함정에서 중요성이 대두된 이후 개개의 베어링에 대한 최적의 위치를 결정하는 이론이 정립되기 시작하였다. 이 성과는 점차 일반 선박으로 확대되었으며, 1960년대 후반부터 1970년대 초반에 걸쳐 활발한 연구가 전개되어 많은 부분에서 관련 이론들이 확립되게 되었다[1]-[6].

조선기술 및 철강기술의 발전과 함께 선박은 고출력화, 대형화됨에 따라 추진축의 강성은 증가한 반면 선체는 고장력 강판의 적용으로 이전의 선체보다 훨씬 더 쉽게 변형되는 단점이 있다[7]. 이는 기존의 선박보다 더욱 정교한 축계정렬이 요구됨을 의미한다. 한편 미국선급협회에서는 선체변형을 고려하지 않는 축계정렬해석 보고서인 경우 해상 시운전에서 베어링 반력 계측을 요구하고 있어 해상시운전 일정 및 시간이 많이 소요되고 있다[8]. 즉 선박건조 일정에 영향 주고 있다.

이에 따라, 본 연구에서는 초대형 원유 운반선을 대상으로 선박의 5가지 흘수 변화에 따른 전선구조해석을 실시하고 전선구조해석으로부터 얻어진 축계의 변위을 이용하여 축계정렬해석에 반영하여 수행하였다. 또한 선체변형을 고려한 해석결과와 계측결과를 비교하였고, 계측은 잭-업(jack-up)법을 사용하여 계측을 하였다. 그 결과로 본선의 추진축계베어링의 안정성을 검토하였다.

2. 추진축계 정렬해석

2.1 추진축계 모델링

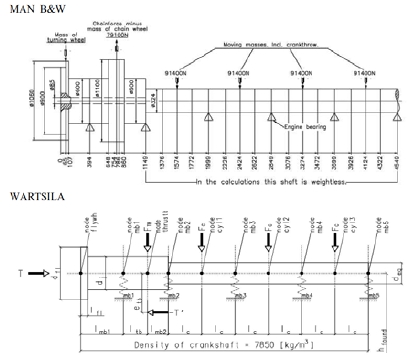

추진축계는 통상 연속보 이론[9]이나 유한요소법[10]에 의해서 해석되는데 최근에는 전산기의 발달로 유한요소법이 일반적으로 사용된다. 유한요소법에 의한 축계정렬해석을 위해서는 축을 형성하는 유한요소의 치수, 물성치 및 단면특성이 미리 알려져 있어야 한다. 베어링은 무한강성을 가진 단일 지지점으로 처리되며, 지지점의 위치를 조절할 수 있도록 하는 것이 좋다. 크랭크축은 Figure 1과 같이 디젤엔진 제작자가 제공하는 등가보(equivalent beam)로 모델링 된다.

2.2 경계조건

베어링과 축의 접촉 위치는 일반적으로 하중상태에 따라서 변하는데, 선급의 해석법을 보면 크게 정적해석과 동적해석으로 구분하여 베어링의 접촉 위치를 구분한다. 대부분의 디젤엔진 내부 베어링에서는 베어링 내경 D에 대한 베어링 길이 L의 비 즉 L/D는 1보다 작다. 이러한 베어링에서는 해석목적에 관계없이 지지점을 베어링의 중간에 설정한다. 반면 선미쪽 선미관 베어링(aft stern tube bearing)의 경우 베어링 내경에 비해서 베어링 길이가 약 1.5배 이상 큰데, 이로 인해서 지지점 설정에 있어서 논란이 많고 각 관련 규정마다 차이를 보인다.

정적해석의 목적인 경우 두 가지 방법이 사용되는데, D/3이나 L/4 위치에 지지점을 설정하는 것이다. 화이트 메탈로 만들어진 베어링은 일반적으로 내경에 대한 길이의 비가 약 1.5이기 때문에 위의 두 가지 방법은 거의 비슷한 결과를 제공한다. 그리고 내경에 대한 길이의 비가 1.5가 아닌 베어링에 대해서는 일반적으로 지지점의 위치는 L/4로 가정한다. 즉 모든 경우에 대해서 후부 선미관 베어링에 대해서는 L/4가 적당하다는 의미가 된다.

동적해석의 목적인 경우에 지지점의 위치 L/4는 적당하지 않고 지지점의 실제 위치는 앞쪽에 있게 된다. 그러므로 잘 정렬되지 않은 베어링(misaligned bearing)에 L/3이 사용되고 잘 정렬된 베어링(well aligned bearing)에 대해서는 L/2가 일반적으로 사용된다. 그러나 실제 위치는 L/3과 L/2 사이에 있는데 정확한 위치는 축의 설계와 정렬작업에 영향을 받는다. 다른 방법은 L/3과 L/2에 대해서 해석을 하고, 그 결과가 소요 정렬조건에 대해서 충족되는지 검토하는 방법이 있다[13].

여기서는 베어링이 무한 강성을 가지는 것으로 처리된다. 베어링 반력과 베어링의 강성도는 일반적으로 해석에 포함된 가정에 의존하며 베어링의 평균 강성은 3∼6 MN/mm 범위 내에 있다고 알려져 있다[14].

2.3 추진축계에 작용하는 설계력

일반적으로 여기서 언급할 여러 가지 하중과 이들의 조합하중에 대해서 해석을 반복하는 것이 좋다. 축계에 영향을 미치는 하중들은 다음과 같다. 수중에 완전히 잠긴 상태, 부분적으로 잠긴 상태의 프로펠러 중량, 주기관이 정지된 상태(cold condition), 정적상태로 가정한 주기관 작동조건(hot static condition), 동적상태로 가정한 주기관 작동조건(hot dynamic condition) 그리고 통상의 선박 운항조건에 발생하는 프로펠러 추진력과 추진 모멘트가 축계에 영향을 미치는 하중들이다. 여기에 부가해서 흘수변화에 기인한 선체변형이 베어링 반력에 미치는 영향을 고려해야 한다.

2.4 프로펠러 하중

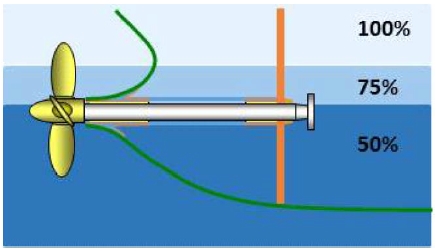

일반적으로 프로펠러의 자중은 선미관 베어링의 정렬에 매우 중요한 영향을 미친다. 이 하중은 프로펠러가 수중에 잠긴 상태에 따라서 부력의 영향을 받는데, 일반적인 운항조건에서 프로펠러는 완전히 수중에 잠긴다고 가정한다. 그리고 정렬작업을 수행하는 동안에는 프로펠러가 수중에 완전히 잠기지 않기 때문에 프로펠러가 부분적으로 잠긴 상태가 고려되어야 하며, 일반적인 프로펠러의 잠수량 표시는 Figure 2와 같다.

2.5 프로펠러에 작용하는 유체동력학적 힘

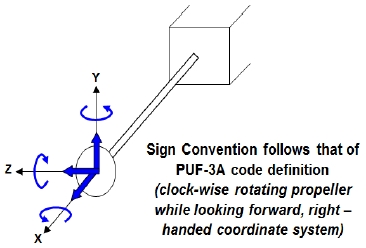

중력 및 부력과 같은 정하중 외에도 선박의 운항 중에 발생하는 불균일한 후류(non-uniform wake)에 기인하여 프로펠러에 작용하는 동하중과 모멘트가 고려되어야 한다. 이러한 하중은 후류의 특성(wake field characteristics)에 의존하는데 광범위한 모델시험이 없이 정확히 예측하는 것은 불가능하다. 따라서 대부분의 경우에 프로펠러 제작자가 이러한 동하중에 대한 정보를 제공한다. 최소한 추진축계 정렬해석에서는 프로펠러의 평균 추진력 정도는 고려되어야 한다. 일부 조선소는 Figure 3과 같이 유체해석을 통하여 프로펠러에 작용하는 유체역학적 힘을 산출하여 추진축계 정렬 해석 시 적용한다.

2.6 디젤 주기관 베어링의 허용 하중

축계정렬해석은 커넥팅 로드(connecting rod), 피스톤(piston), 캠축 구동(camshaft drive), 기어(gear), 체인구동(chain drive) 및 플라이 휠(flywheel)과 같은 디젤엔진 부품에 의해서 야기된 하중들을 반드시 고려해야 하는데, 이 하중들은 크랭크축에 작용한다. 대형 디젤엔진 제작자는 크랭크축의 내부 정렬을 보호하기 위해서 선미쪽 크랭크축 플랜지에 작용하는 굽힘모멘트와 전단력의 크기를 제한한다. 그러므로 선박의 모든 운항조건에서 디젤엔진 제작자가 제한하는 필요조건을 만족시켜야 할 최적정렬설계를 하기 위해서 축계정렬해석에서는 반드시 이와 같은 제약조건을 고려해야 하며, Table 1은 본 연구에 적용한 주 디젤엔진 베어링의 허용 하중이다.

2.7 열팽창 (thermal expansion)

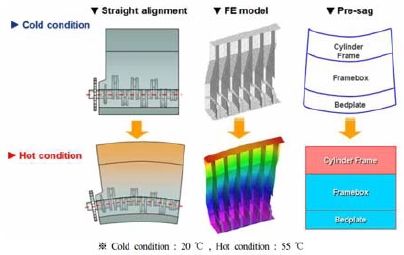

디젤엔진이 작동할 때 발생하는 온도상승은 엔진케이싱(engine casing), 베드플래이트(bedplate), 기어박스 케이싱(gearbox casing) 및 지지구조에 열팽창을 발생시킨다. 이와 같은 열팽창은 엔진을 상향으로 불균일하게 상승시킨다. 그리고 엔진뿐만 아니라 기어박스는 축계에 비해서 상대적으로 강성이 크기 때문에 이와 같은 열팽창은 베어링 반력에 심각한 변화를 초래한다. Figure 4는 디젤엔진이 작동할 때의 열팽창을 나타낸 것이다.

2.8 선체변형효과 (hull deflection effects)

여러 가지 운항조건에서 흘수변화에 의한 효과가 고려되어야 한다. 일반적으로 초대형 원유 운반선인 경우 안벽 조건 및 밸러스트 조건에서는 선체가 호깅 변형을 하고 기관실은 새깅 상태로 변형된다. 반면에 만재 조건에서 선체는 새깅 상태로 변형하고 기관실은 호깅 상태로 변형한다. 컨테이너선의 경우 모든 하중조건에서 선체와 기관실은 모두 호깅 상태로 변형된다. 이와 같은 흘수변화에 따른 선체의 변형은 베어링 사이의 상대운동을 발생시킬 수 있고 추진축계의 강성도가 클 경우에 베어링 반력에 심각한 변화를 줄 수 있다. 선체변형에 대한 실제 양은 정확히 예측하는 것이 대단히 어렵지만 선체변형 해석을 통해서 그 양이 계산되어야 한다[16].

2.9 축의 물성치

프로펠러 축의 일부분은 수중에 잠긴 상태에 놓여있고 일부분은 윤활유에 잠겨있다. 그리고 중간축은 공기 중에 노출되어 있고 크랭크축(crank shaft)의 경우는 밀폐된 공간에 역시 공기 중에 노출되어 있다. 이와 같이 일정 부분이 유체 중에 잠긴 상태가 있으면 그에 따른 부력의 효과를 고려해야 한다. 한편 디젤엔진 제작자가 제공하는 엔진하중에는 크랭크축의 자중이 이미 고려되어 있기 때문에 중복으로 적용되는 것을 피하기 위해서 크랭크축의 밀도는 모델 입력시 ‘0’으로 처리를 하여야 한다. Table 2는 본 연구에 사용된 축의 물성치이다.

2.10 추진축계 정렬해석을 위한 하중조건

구성된 구조모델에 가해질 하중을 선택할 때는 흘수변화에 따른 영향, 디젤 주기관 가동유무에 따른 조합된 효과가 고려되어야 한다. 여기서는 흘수 변화에 하중조건이 고려되고 디젤엔진 가동 유무에 따라 하중조건이 고려된다. 따라서 이들을 조합하여 하중조건에 대한 해석이 수행되어야 한다.

3. 선체변형해석

3.1 주요 설계자료

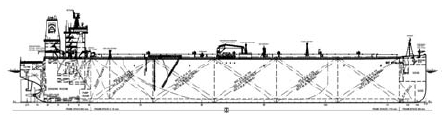

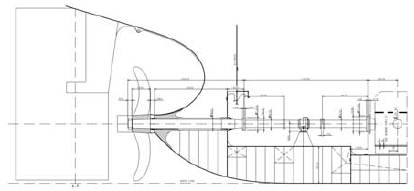

본 연구에 고려된 선박 및 추진축계의 주요 설계 자료를 Table 3에 나타내었으며, Figure 5는 일반배치도 Figure 6은 축계 배치도를 나타내었다.

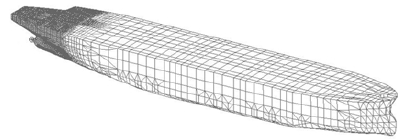

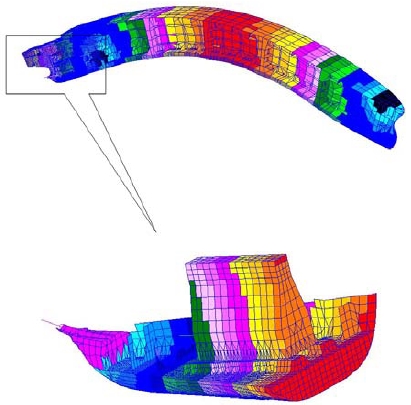

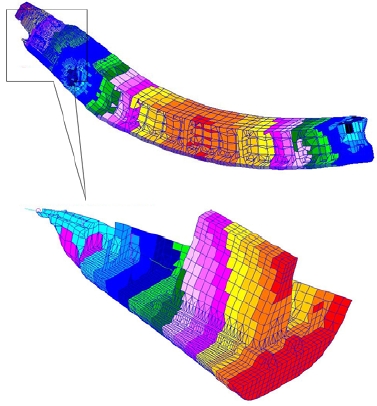

3.2 유한요소모델

선체변형을 해석하기 위해서 전후처리 프로그램으로 MSC/PATRAN을 사용하였고, solver로 MSC/NASTRAN을 사용하였다. 해석에 사용된 유한요소 모델은 Figure 7에 나타내고 있다. 거주구, 연돌 및 타는 유한요소 모델에 고려하지 않는 대신에 그 중량만 하중으로 처리하였다. 즉, 강성을 고려하지 않는 대신에 중량만 고려하였다.

해석에서 사용된 좌표계는 다음과 같다. 즉, 후부수선(aft perpendicular)에 원점을 설정하였고, 기선상(base line)을 따라서 x축을 설정하였는데 전방을 양의 방향으로 설정했다. 수직상향을 양의 z축으로 설정하였고, 좌현 쪽을 양의 y축으로 설정하였다.

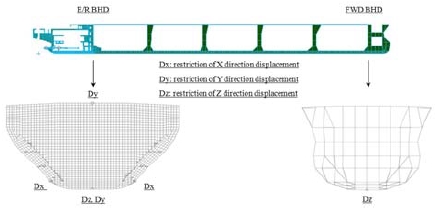

3.3 경계조건

전선구조해석에 적용된 경계조건은 Figure 8에 나타내었다. 기선상과 기관실 격벽(E/R BHD(bulkhead))가 만나는 점, 그리고 선수 격벽(FWD BHD)과 기선상이 만나는 두 점에 수직방향(z방향)의 병진변위(DZ)를 구속하였다. 이중저 탱크 상부, 엔진룸 격벽 및 외부 외판 및 기관실 격벽이 만나는 점 그리고 상갑판, 기관실 격벽 및 중심선이 만나는 점에 횡방향(y방향) 병진 변위(DY)를 구속하였다.

3.4 하중조건

하중조건은 Table 4와 같이 5가지 조건에 대하여 전선구조해석에 적용하였다. 하중조건 St1은 안벽 흘수조건이며 이 조건에서 최종 정렬작업이 수행된다. St2는 밸러스트 흘수조건이며 이 조건에서 선체는 최대 호깅(maximum hogging) 상태로 변형된다. St3는 St2와 유사한 조건으로 시운전 동안에 구현되는 밸러스트 조건이다. St4는 시운전 중에 구현되는 설계흘수(design draft)조건이며 St5는 실제 운항조건으로 최대 새깅(maximum sagging) 상태로 변형되는 만재 흘수조건이다. 그리고 St2와 St3의 주요한 차이점 중 하나는 선미피크탱크가 100%인 만재 상태인데 반해서 St3 조건은 비워있는 상태이다. 동일하게 St4와 St5도 흘수 차이 외에도 선미피크탱크가 다른데 St4에서는 선미피크탱크(aft peck tank)가 만재 상태이고 St5에서는 선미피크탱크가 비워있는 상태이다.

3.5 해석결과

Figure 9 및 Figure 10은 선체변형과 축계의 변형 패턴을 나타내었는데, Figure 9는 안벽 흘수조건에서 선체의 변형 패턴을 나타내고 밸러스트 흘수조건에도 같은 경향을 보인다.

Figure 10은 만재 흘수조건에서 선체와 축계의 변형 패턴을 나타내었다. 그림에서 알 수 있는 바와 같이 축계와 선체의 변형 패턴은 서로 다른 경향을 보인다. 즉, 선체가 호깅 상태로 변형되면 기관실은 새깅 상태로 변형되고 선체가 새깅 상태로 변형되면 기관실은 호깅 상태로 변형되는 것을 알 수 있다.

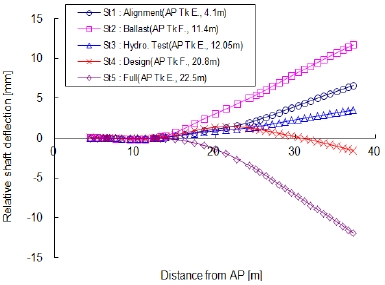

앞서 전선구조해석으로 얻어진 변위를 절대변위라 했는데, 이 변위를 사용하여 직접 축계정렬해석을 수행해도 정렬해석결과로 제시되는 베어링 옵셋(bearing offset)량에는 영향을 미치지 않는다. 이 절대변위는 선체변형해석에서 경계조건이 적용된 두 점을 연결하는 직선을 기준선(reference line)으로 하여 측정된 변위를 말하는데 이 기준선은 정렬 작업 시에 구현할 수 없기 때문에 정렬작업에서 도입하는 기준선으로 계산된 변위를 좌표변환 할 필요가 있다. 일반적으로 조선소에서는 선미관 후부 베어링의 중심과 선미관 전부 베어링의 중심을 연결하는 직선을 정렬작업의 기준선으로 설정한다. Figure 11은 각 하중조건에서의 상태변위를 나타내었는데 횡축은 조선소에서 정렬작업 시 도입하는 기준선이고 좌표계의 원점은 AP에 설정되었다. 따라서 모든 하중조건에서 두 선미관 베어링의 상태변위는 “0”이다. 그리고 Figure 11를 보면 나머지 베어링은 안변흘수조건 및 밸러스트 흘수조건에서 기준선 상부에 위치하고 만재 흘수조건에서는 이 기준선 하부에 놓인다는 것을 알 수 있다.

4. 측정에 의한 베어링 반력고찰

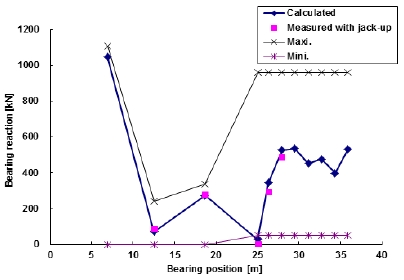

추진축계의 조건변화에 따라 베어링 반력을 측정하기 위하여 잭-업법으로 베어링 반력을 측정하였고, 그 결과 값을 비교하였다.

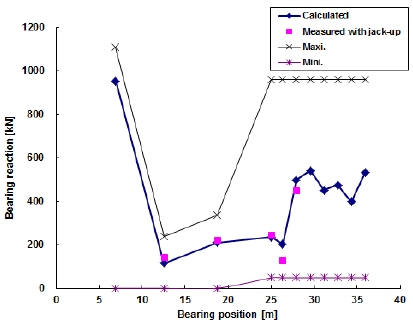

4.1 안벽 흘수조건

Figure 12에 안벽 흘수조건에서 해석된 반력과 계측된 반력을 비교하였고, 관련된 수치들은 Table 5에 나타내었다. 본 연구에서 디젤 주기관의 베어링 식별번호는 연구 대상 선박의 후부수선을 원점으로 하여 설정하였다. 즉 본선의 가장 선수에 위치하고 있는 No. 8 베어링은 후부수선에서 선수방향 35.955 m에 위치하고 있다.

계측결과는 해석결과와 유사한 것을 알 수 있다.

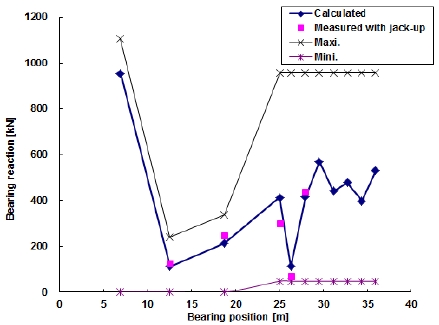

4.2 밸러스트 흘수조건

Figure 13에 밸러스트 흘수조건에서 계측한 반력과 해석한 반력을 비교하였고, 관련된 수치들은 Table 6에 나타내었다. 디젤엔진 No. 8 베어링인 경우 안변흘수조건에서 해석치가 28 kN, 계측결과가 44 kN인데 밸러스트 흘수조건에서는 각각 235 kN, 245 kN으로 증가했다는 것을 알 수 있다. 또한, 디젤엔진 No. 7 베어링의 경우 안벽 흘수조건에서 해석결과가 343 kN, 계측결과가 294 kN인데 밸러스트 흘수조건에서는 가각 201 kN, 128 kN으로 감소했다는 것을 알 수 있다. 전반적으로 해석결과와 계측결과 모두 크기와 경향이 비슷한 결과를 준다는 것을 알 수 있다.

4.3 만재 흘수조건

Figure 14에 만재 흘수조건에서 계측한 반력과 해석한 반력을 비교하였고, 관련된 수치들은 Table 5에 나타내었다. 디젤엔진 No. 8 베어링인 경우 만재 흘수조건에서 해석결과가 418 kN, 계측결과가 112 kN, 계측결과가 69 kN으로 밸러스트 흘수조건보다 작은 값이라는 것을 알 수 있다. 그러고 전반적으로 해석결과와 계측결과 모두 크기와 경향이 비슷한 결과를 보이나 디젤엔진베어링은 상대적으로 계측결과와 해석결과 차이가 크다는 것을 확인하였다. 허나 엔진제작사에서 제시하는 권고치 이내이므로 추진축계베어링에 안전성이 보장된다고 판단된다.

5. 결 론

본 연구에서는 300,000 DWT 원유 운반선의 추진축계베어링 안정성 검토를 위하여 선체변형을 고려한 축계정렬해석을 수행하였다. 또한, 해석결과와 잭-업법을 통한 계측 결과와의 비교를 통해 해석의 유효성 및 축계의 안정성을 고찰하였다. 본 연구의 주요 결과를 요약하면 다음과 같다.

- (1) 본 연구 선박인 경우 흘수변화에 따른 선체와 축계의 변형 패턴은 반대의 경향을 보인다. 선체가 호깅 상태로 변형되면 기관실 부분은 새깅 상태로 변형되고 선체가 새깅 상태로 변형되면 기관실 부분은 호깅 상태로 변형된다.

- (2) 안벽 흘수조건은 선체는 호깅 상태로 변형되고 기관실부분은 새깅 상태로 변형되는 것을 알 수 있었고, 만재 흘수조건에서는 선체는 새깅으로 변형되는 반면에 기관실은 호깅 상태로 변형이 되는 것을 알 수 있었다.

- (3) 두 선미관 베어링의 중심을 지나는 기준선에 대한 상대변위를 보면 나머지 베어링들의 수직 위치는 안벽 흘수조건 및 밸러스트 흘수조건에서 이 기준선 상부에 놓이고 만재 흘수조건에서는 이 기준선 하부에 놓이는 것을 알 수 있었다.

- (4) 선체변형영향은 선미관 후부베어링에서 선미쪽 3개 디젤엔진베어링까지만 영향을 미치는 것이 확인되었다.

- (5) 디젤엔진 No. 8 베어링과 No. 7 베어링에 가장 큰 영향을 미치는데 No. 8 베어링은 흘수 증가에 따라서 반력이 증가하고 No. 7 베어링은 감소하는 것으로 나타났으며, No. 6 베어링에도 영향을 미치는데 흘수가 증가에 따라서 반력이 증가하는 것이 확인되었다. 그러나 이 베어링보다 앞에 있는 디젤엔진베어링에는 거의 영향이 없다는 것이 확인되었다. 하지만 디젤엔진제작사에서 제시하는 권고치 이내이므로 추진축계베어링에 안전성이 보장된다고 판단되며,

- (6) 향후 선체변형을 고려한 축계정렬계산을 본 연구와 동일한 방법으로 수행을 한다면 미국선급협회에서 요구하는 조건을 충분히 충족함으로써 선박 건조 일정에 영향을 미치지 않을 것으로 판단된다.

Author Contributions

The following statements should be used “Conceptualization, C. O. Seo and J. R. Kim; Methodology, C. O. Seo and J. R. Kim; Formal Analysis, C. O. Seo and J. R. Kim; Software, C. O. Seo; Writing—Original Draft Preparation, C. O. Seo; Validation, J. U. Lee; Resoures, J. U. Lee; Writing—Review & Editing, J. U. Lee and J. H. Kim; Investigation, J. H. Kim; Data Curation, J. H. Kim; Visualization, J. R. Kim; Supervision, J. R. Kim; Project Administration, J. R. Kim”.

References

- M. Rudolph, “A quarter century of propulsion shafting design practice and operating experience in the U.S. navy”, The Journal of the American Society of Naval Engineers Journal (NEJ), 71(1), p153-164, (1959).

- H. C. Anderson, and J. J. Zrodowski, “Co-ordinated alignment of line shaft, propulsion gear, and turbines”, Annual meeting of Society of Naval Architects and Marine Engineers (SNAME), 67, p449-523, (1959).

- R. Kvamsdal, “Shaft Alignment Part 1”, European Shipbuilding, p12, (1961).

- R. Kvamsdal, “Shaft Alignment Part 2”, European Shipbuilding, p20, (1969).

- W. E. Lehr, and E. L. Parker, “Considerations in the design of marine propulsion shaft system”, Society of Naval Architects and Marine Engineers (SNAME), 67, p555-601, (1961).

-

G. Mann, “Shipyard alignment of propulsion shafting using fair curve alignment theory”, The American Society of Naval Engineers Journal, 77(4), p651-659, (1965).

[https://doi.org/10.1111/j.1559-3584.1965.tb04996.x]

-

J. U. Lee, “A study on the analysis of bearing reaction forces and hull deflections affecting shaft alignment using strain gauges for a 50,000 DWT oil/chemical tanker”, Journal of the Korean Society for Marine Engineering, 40(4), p288-294, (2016), (n Korean).

[https://doi.org/10.5916/jkosme.2016.40.4.288]

- ABS, 2016, Part 4 Vessel Systems and Machinery, Chapter 3 Propulsion and Maneuvering Machinery, Section 2 Propulsion Shafting 7.3.2 Shaft Alignment Calculations, (2018).

- D. H. Moon, and H. J. Jeon, “A study on the propulsion shaft alignment calculation by the matrix method of three-moment theory”, Journal of the Korean Society of Marine Engineering, 5(1), p20-27, (1981), (in Korean).

- H. J. Jeon, J. G. Park, and J. S. Choi, “Optimum alignment of marine engine shafting by the finite element method”, Journal of the Korean Society of Marine Engineering, 2(1), p3-14, (1978), (in Korean).

- MAN B&W, Bearing Load Measurement by Jacking Up, MAN Diesel & Turbo, (2012).

- WARTSILA, Amendment and Update of the Information Provided in Design Group 9709 “Engine Alignment”, Swizerland, WARTSILA, (2007).

- V. M. Kozousek, and P. G. Davies, “Analysis and survey procedures of propulsion systems: Shaft alignment”, LR Technical Association, 5, p1-24, (2000).

- Lloyd’s Register’s Rules for the Classifications of ships, Part 5, Section 5, (2000, 2000).

- J. S. Sun, A Study on Shaft Alignment of Propulsion Shafting System Depending on Reaction Supporting Position and Slope of Aft Stern Tube Bearing, Ph.D Dissertation, Department of Mechanical Engineering Graduate School of Korea Maritime and Ocean University, Korea, (2017), (in Korean).

-

J. M. Choung, and I. H Choe, “Development of elastic shaft alignment design program”, Journal of the Society of Naval Architects of Korea, 43(4), p512-520, (2006), (in Korean).

[https://doi.org/10.3744/SNAK.2006.43.4.512]