고속회전체용 스테인리스강의 플라즈마이온질화 기술을 적용한 부식 및 캐비테이션-침식 저항 향상

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

다양한 온도에서 플라즈마이온질화 처리된 304 스테인리스강에 대해 정적 및 캐비테이션 환경 하에서 전기화학적 부식 실험을 통해 부식과 캐비테이션-침식 손상 메커니즘을 규명하였다. 플라즈마이온질화는 25% 질소와 75% 수소의 가스비에서 공정 온도 350 ∼ 500 ℃에서 10시간동안 실시하였다. 부식 정전류 실험은 5 × 10-3 ~ 1 × 10-1 A/cm2의 범위에서 3,600초 동안 실시하였다. 정전류-캐비테이션 실험은 30㎛의 진폭, 해수온도 25 °C에서 실시하였으며, 혼 팁과 시편 표면 사이의 거리는 1 mm를 유지하였다. 정적 조건에서는 450 ℃, 캐비테이션 조건에서는 350 ~ 400 ℃에서 다른 공정온도 조건에 비해 상대적으로 적은 부식 및 캐비테이션-침식 손상이 관찰되었다.

Abstract

The corrosion mechanism of plasma ion nitrided 304 stainless steel was investigated by a corrosion test with current density variables under a static and cavitation environment. Plasma ion nitriding was performed in a gas mixture of 25% nitrogen and 75% hydrogen from 350 to 500 °C for 10 h. A galvanostatic experiment was carried out at 25 °C in natural seawater in the range of 5 × 10-3 to 1 × 10-1 A/cm2 for 3,600 s. In addition, a cavitation-galvanostatic experiment, which provided a kinetic condition, was performed at a distance of 1 mm between the horn tip and specimen surface, and with an amplitude of 30 ㎛. Relatively little corrosion damage was observed at 450 °C under static conditions and at 350 ~ 400 °C under cavitation conditions, compared with other temperature conditions.

Keywords:

Plasma ion nitriding, Stainless steel, Galvanostatic experiment, Seawater키워드:

플라즈마이온질화, 스테인리스강, 정전류 실험, 해수1. 서론

조선·해양 산업 등과 같은 해수 환경에 장기간 노출된 상태에서 운전되는 장비, 설비 등의 경우 내구성 및 내식성이 우수한 재료를 선정하는 것은 대단히 중요하다. 특히 밸브 및 파이프 등의 해수 시스템에 스테인리스강을 적용할 경우 여러 어려움이 있다. 또한 고유속 환경에서 터빈, 펌프, 임펠러의 부품으로 사용될 경우 입·출구 속도 차에 의해 국부적 비등으로 기포가 생성되는 캐비테이션 현상이 발생하게 된다. 이 때 형성된 기포가 붕괴되면서 발생되는 마이크로제트(micro-jet)의 충격압에 의해 재료 표면에 캐비테이션-침식이 발생한다. 그 결과 구성 부품의 수명이 단축되며 그에 따른 유지 보수비용이 과중될 수 있다. 이러한 캐비테이션-침식 손상이 발생하는 대부분의 부품에는 스테인리스강이 많이 사용되기 때문에 캐비테이션-침식 저항성, 내식성 향상 방법, 부동태 영향 및 합금 추가 연구 등 많은 시도가 이루어져 왔다[1][2]. 또한 캐비테이션 발생장치를 이용한 전기화학적 실험으로 스테인리스강의 복합적 부식 손상을 규명하기도 하였다[3]. 스테인리스강의 내식성과 기계적 특성을 향상시키기 위해 모재에 질소 원자를 침투시키는 열화학적 표면처리 방법인 플라즈마이온질화 기술을 이용한 연구는 꾸준히 진행되어 왔다. 즉, Li 등은 플라즈마이온질화 처리한 스테인리스강에 대해 염소수용액에서의 부식특성 연구, 질화 처리 후 조직변화 관찰 등의 부식과 조직학적 연구를 수행하였다[4][5]. 또한 Espitia 등은 플라즈마이온질화 처리된 스테인리스강의 내마모 및 캐비테이션-침식 특성을 규명하였다[6]. 그러나 캐비테이션 환경에서 인가전류 변화에 따른 복합적 부식 메커니즘 특성 연구는 전무하다.

따라서 본 연구에서는 304 스테인리스강에 대해 캐비테이션 유무에 따라 전기화학적인 가속 부식을 유도할 수 있는 정전류 실험을 실시하여 플라즈마이온질화 온도에 따른 손상 메커니즘을 규명하였다.

2. 실험 방법

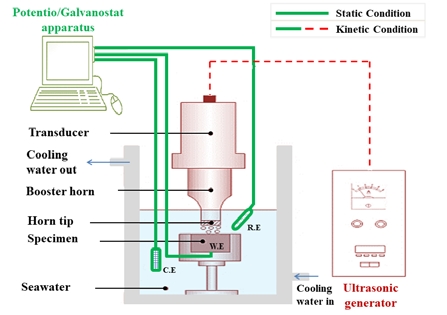

본 연구에서는 304 스테인리스강에 대해 캐비테이션 유무에 따른 다양한 온도에서 플라즈마이온질화 표면개질기술을 적용하여 해수용액에서 다양한 인가전류에서 부식 정전류 실험을 실시하였다. Table 1은 304 스테인리스강의 화학적 조성을 분석한 것이다. 플라즈마이온질화는 내식성과 캐비테이션-침식 저항을 고려하여 350 ~ 500 ℃의 온도에서 N2+H2(1:3)의 혼합가스를 사용하여 10시간 동안 실시하였다[7]. Figure 1은 정전류 실험 시 전기화학 셀의 모식도를 나타낸 것이며, 인가 전류밀도 변수에 따라 실험한 정적 환경(Static condition, 굵은선)과 캐비테이션 조건에서 실험한 동적 환경(Kinetic condition, 굵은선+점선)에서 실험을 진행하였다. 부식 정전류 실험은 기준전극으로 은/염화은(Ag/AgCl) 전극, 대극은 백금(Pt) 전극을 사용하여 천연 해수 용액에서 5 x 10-3 ~ 1 x 10-1 A/cm2 범위에서 3,600초 동안 실시하였다. 정전류-캐비테이션 실험은 ASTM G-32 규정에 의거하여 대향형 진동법으로 실시하였으며, 규정 상진폭이 50 ㎛이나 너무 가혹한 조건이므로 30 ㎛의 진폭을 사용하였으며, 혼팁과 시편과의 거리는 규정에 없으므로 캐비테이션 영향을 고려하여 1 mm를 유지하였다[8]. 실험셀 내 해수 온도는 자동온도장치를 이용하여 25 ℃를 유지하였다. 플라즈마이온질화 처리 후 마이크로 비커스 경도계측과 XRD 및 EDS 분석을 통해 질화 온도 변화에 따른 기계적 특성 및 화학적 성분 변화를 규명하였다.

3. 실험 결과 및 고찰

3.1 플라즈마이온질화 화합물층 분석

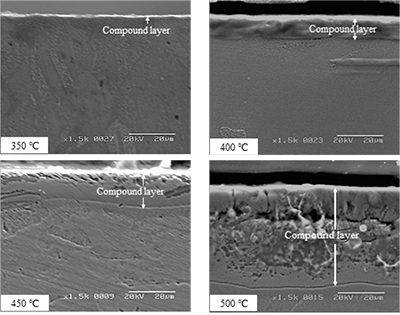

Figure 2는 다양한 온도에서 플라즈마이온질화 처리된 304 스테인리스강의 단면을 30%HNO3 + 50%HCl + 20%H2O 용액으로 에칭 후 현미경으로 관찰한 것이다. 플라즈마이온질화 온도가 증가할수록 질소 확산계수 증가에 기인하여 화합물층 깊이가 증가하였다[9]. 플라즈마이온질화 시 질소 이온은 금속 표면에 화합물층을 형성시켜 경도를 증가시키고 그 하부에는 피로 특성을 결정하는 확산층이 생성된다[10]. 질소와 수소의 가스혼합비율과 화합물층의 깊이는 상관관계를 가지며, 특히 질소 비율이 너무 낮으면 확산층만 형성되고 화합물층이 생성되지 않으며 과도한 질소 투입은 재료의 공식 발생과 취성을 높일 수 있다[11]. 그러나 화합물층의 깊이가 증가한 것만으로 경도 향상 및 피로 수명 또한 향상되는 것은 아니며 화합물층의 미세 구조 및 화학 성분에 따라 결정되는 것으로 알려져 있다[12].

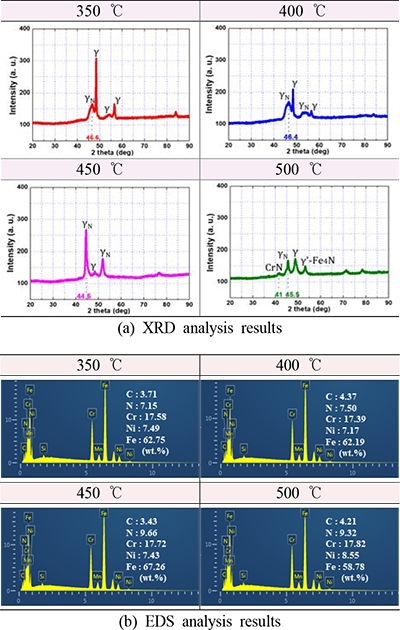

Figure 3은 플라즈마이온질화 온도에 따른 상변화 및 화학적 성분 변화를 확인하기 위한 XRD와 EDS 분석 결과를 나타낸 것이다. XRD 분석 결과 모든 질화 온도에서 S-상(expanded austenite, γN)이 생성되었으며, 350 ℃에서 400 ℃로 온도가 증가할수록 질소 과포화 고용층이 깊어졌으며 γN상 2θ각이 46.6°에서 46.4°로 낮게 나타났다[13]. 그리고 450 ℃에서는 44.5°로 가장 낮은 γN상 2θ각과 가장 높은 Intensity가 분석되었다. 반면, 500 ℃에서는 γN상 2θ각이45.5°로 상승하였으며 41°(Intensity:128)에서 CrN상이 나타났다. 질화 온도 증가에 따라 지속적인 이온화로 생성된 질화물(FeN)은 불안정한 상으로 질소 농도가 낮고 안정된 ε- Fe2-3N 및 γ'-Fe4N상으로 분해된다[14]. 결과적으로 450 ℃에서 γN상의 2θ각이 가장 낮게 형성되었으며, 500 ℃에서는 다량의 질소 원자가 금속 표면에 확산되어 CrN이 석출되었다. 또한 EDS 분석 결과 350 ~ 450 ℃에서는 온도증가에 따라 질소 성분이 증가하였으며 450 ℃에서 질소성분이 가장 많이 관찰되었다. 반면, 500 ℃에는 질소 원자가 금속 표면에 확산되고 표면에 Cr이 석출되어 Cr 성분이 분석되었다.

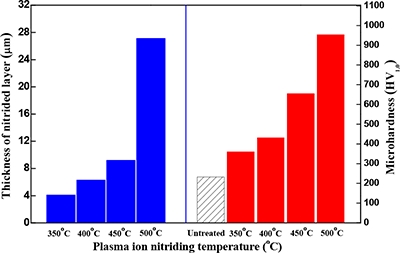

Figure 4는 다양한 플라즈마이온질화 처리된 시편의 화합물층 깊이와 표면 경도를 측정한 것이다. 온도 증가에 따라 질소 확산계수 증가로 화합물층 깊이가 증가하였으며, 특히 500 ℃에는 활성 질소 확산에 의한 질화반응이 활성화되어 화합물층 깊이가 현저히 증가하였다. 또한 질화 온도가 증가함에 따라 질소이온의 내부 침투 확산이 용이해져 γN상 증가로 경도가 향상되었다. 결과적으로 350 ℃에는 모재 대비 약 1.5배였으며, 500 ℃에는 γ’-Fe4N과 CrN상 생성에 기인한 내부응력 증가로 모재 대비 4.1배 높은 경도값을 나타냈다.

3.2 부식 캐비테이션-침식 특성

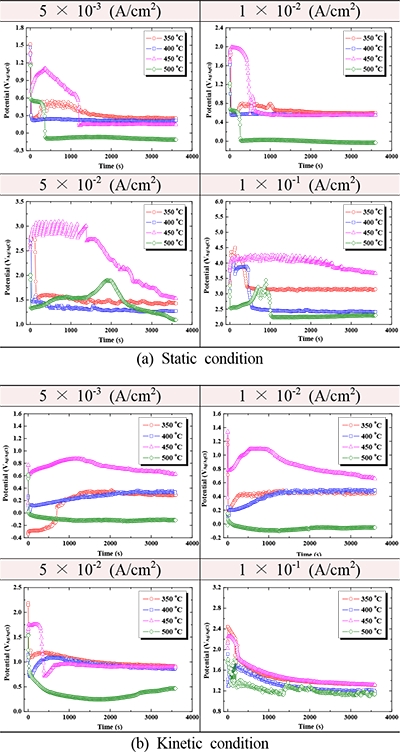

Figure 5는 플라즈마이온질화 처리된 시편에 대해 정적 및 동적 조건에서 실시한 부식 정전류 실험 중 전위 변화를 나타낸 것이다. 정적 조건에서는 실험 초기 재료 표면에 형성된 질소화합물이 염소이온에 의한 용해반응을 방해하여 귀한 전위를 나타내었으나, 전류 인가 시간이 지속되면서 화합물층이 파괴되면서 비한 전위를 나타냈다. 특히 450 ℃에서는 가장 큰 Intensity의 γN상 생성으로 염소이온에 의한 부식 저항시간이 가장 길게 나타났다. 반면, 500 ℃에는 화합물층에 생성된 CrN 석출로 인한 크롬 고갈층 형성으로 염소이온에 의한 부식이 가속화되어 화합물층 파괴 저항시간이 급격히 감소하였다. 한편 동적 조건에서는 염소이온에 의한 부식과 캐비티(cavity) 충격압에 의한 침식으로 정적인 조건에 비해 비한 전위를 나타냈다. 또한 전류밀도가 증가하면서 빠른 부식 전하량과 지속적인 마이크로제트(micro-jet)에 의한 복합적 부식으로 화합물층이 파괴되어 저항시간이 크게 단축되었다. 실험 종료 시 전위 측정결과, 특히 5 x 10-2 A/cm2에서는 350 ~ 450 ℃에서 유사한 전위를 나타냈으며 500 ℃에서 가장 비한 전위를 나타냈다. 그러나 1 x 10-1 A/cm2의 500 ℃에서는 활발한 부식 반응과 캐비티 충격압에 의해 화합물층이 파괴되어 비한 전위를 나타냈다.

Potential changes during and after galvanostatic experiment of plasma ion nitrided 304 stainless steels

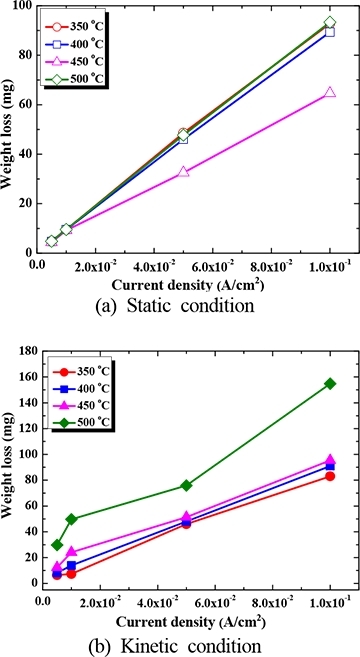

Figure 6은 정적 및 동적 조건에서 정전류 실험 후 질화온도에 따른 무게 감소량을 분석한 것이다. 정적인 조건에서는 500 ℃에서 가장 깊은 화합물층이 형성되었으나 화합물층 내 CrN 석출과 다수의 기공이 형성되어 무게 감소량이 다른 조건에 비해 상대적으로 크게 나타났으며, 450 ℃에서 가장 큰 Intensity의 γN상 생성에 기인하여 현저히 적은 무게 감소량을 나타냈다. 한편, 동적 환경에서는 캐비티에 의한 충격압과 용해 반응에 의한 부식으로 정적 조건에 비해 큰 무게 감소량을 나타냈다. 이는 캐비티의 물리적 충격 에너지가 압축잔류응력을 초과하여 손상이 증가한 것으로 판단된다. 또한 플라즈마이온질화 처리 온도 증가에 따라 무게 감소량이 증가하는 경향을 나타냈으며, 500 ℃에는 γ’-Fe4N과 CrN상 생성으로 높은 경도를 나타내어 캐비티의 충격 에너지에 의한 취성적 거동이 크게 나타난 것으로 여겨진다. 결과적으로 정적 조건에서는 가장 큰 Intensity의 γN상 생성으로 450 ℃에서 가장 적은 무게 감소량을 나타냈으나, 동적 상태에서는 플라즈마이온질화 온도 증가에 따른 경도 증가로 무게 감소량이 증가하였다.

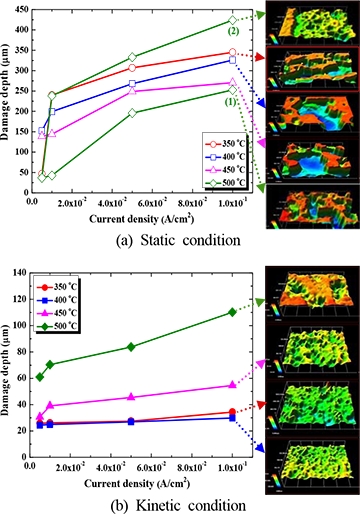

Figure 7은 정적 및 동적 조건에서 정전류 실험 후 질화온도에 따른 3D 현미경으로 손상 깊이 및 표면 형상을 분석한 것이다. 손상 깊이는 시편 중심부에서 측정하였으며,정적 조건에서는 500 ℃에서 손상 중심부에서 가장 적은 손상 깊이가 측정되었으나(Figure 7(a)의 (1)), 손상되지 않은 모재에서부터 손상 중심부까지의 깊이 측정 결과 질화온도 조건 중 가장 큰 손상 깊이를 나타냈다(Figure 7(a)의 (2)). 결과적으로 450 ℃에서 가장 큰 Intensity의 γN상 생성으로 가장 적은 손상 깊이가 측정되었다. 그리고 전류밀도가 가장 높은 1 x 10-1 A/cm2에서의 실험 후 표면 형상 관찰 결과 350 ~ 450 ℃에서는 염소이온에 의한 국부 부식손상이 관찰되었다. 그리고 500 ℃에는 CrN 석출로 인한 크롬 고갈층 형성과 표면의 불균일한 전위로 갈바닉 부식이 발생하여 화합물층이 급격하게 손상된 것으로 판단된다.

반면, 동적 조건에서의 350 ~ 400 ℃에서는 γN상 생성에 기인하여 내식성과 기계적 특성이 향상되어 전류밀도 증가에도 불구하고 비교적 완만한 손상 깊이 증가를 나타냈다. 그러나 450 ℃에서는 γN상 생성으로 내식성은 향상되지만 과도한 경도 증가로 캐비티의 물리적 충격압에 의해 열악한 부위에서 취성적 손상이 발생되었다. 특히 500 ℃에는 γ’-Fe4N과 CrN상에 의해 급격히 손상된 것으로 판단된다. 1 x 10-1 A/cm2에서 캐비테이션-정전류 실험 후 표면형상 관찰 결과, 마이크로 제트에 의해 재료 표면에 압축잔류응력형성으로 평탄한 표면 형상을 나타냈다[15]. 한편, 500 ℃에서는 γN상이 생성되었으나 CrN 석출로 인해 캐비티 충격압에 의해 취성적 거동과 용해반응이 가속화되어 큰 부식 손상을 나타낸 것으로 사료된다. 결과적으로 동적 조건에서는 시편 전면에 복합적 부식 손상으로 국부적 부식 손상을 나타낸 정적 조건에 비해 무게 감소량은 크게 나타났지만, 거친 표면이 마이크로 제트에 의해 평탄화되면서 정적인 조건에 비해 적은 손상 깊이를 나타냈다[16].

4. 결론

다양한 온도에서 플라즈마이온질화 처리한 304 스테인리스강에 대해 천연 해수 용액에서 캐비테이션 유무에 따른 정전류 실험을 통해 부식 손상 및 캐비테이션-침식 특성을 규명하였다.

- (1) 350 ~ 500 ℃의 플라즈마이온질화 온도 증가에 따라 γN상 생성으로 경도가 증가하였으며, 특히 500 ℃에는 γ’-Fe4N과 CrN상 생성으로 현저히 높은 경도 값이 측정되었다.

- (2) 정전류 실험 결과, 정적 조건은 450 ℃에서 가장 적은 무게 감소량 및 손상 깊이가 측정되었으나, 동적 조건은350 ℃에서 무게 감소량이, 400 ℃에서 손상 깊이가 다른 질화 온도 조건에 비해 비교적 적게 나타났다.

- (3) 정전류 실험 후 표면형상 관찰 결과, 정적 조건에서는 활성용해반응에 의한 국부 부식손상이 나타났으나, 동적조건에서는 마이크로 제트에 의한 표면의 평탄화로 전면 부식손상이 관찰되었다.

Acknowledgments

본 논문은 국방기술품질원(Defense Agency for Technology and Quality)의 연구비 지원을 받아 수행된 연구임.

Author Contributions

The following statements should be used “Investigation, S. O. Chong; Writing-Original Draft Preparation, S. O. Chong; Supervision, S. J. Kim; Writing-Review & Editing, S. J. Kim”.

References

-

Y. Zheng, S. Luo, and W. Ke, “Effect of passivity on electrochemical corrosion behavior of alloys during cavitation in aqueous solutions”, Wear, 262(11-12), p1308-1314, (2007).

[https://doi.org/10.1016/j.wear.2007.01.006]

-

A. Neville, and T. Hodgkiess, “Study of effect of liquid corrosivity in liquid-solid impingement on cast iron and austenitic stainless steel”, British Corrosion Journal, 32(3), p197-205, (1997).

[https://doi.org/10.1179/bcj.1997.32.3.197]

-

S. O. Chong, and S. J. Kim, “Synergistic damage mechanism of corrosion and cavitation-erosion for plasma ion nitrided 18Cr–8Ni–1.1Mn–0.43C stainless steel in seawater”, Japanese Journal of Applied Physics, 56, 01AG03-1-01AG03-5, (2017).

[https://doi.org/10.7567/jjap.56.01ag03]

-

C. X. Li, and T. Bell, “Corrosion properties of active screen plasma nitrided 316 austenitic stainless steel”, Corrosion Science, 46(6), p1527-1547, (2004).

[https://doi.org/10.1016/j.corsci.2003.09.015]

-

Y. Li, L. Wang, J. Xu, and D. Zhang, “Plasma nitriding of AISI 316L austenitic stainless steels at anodic potential”, Surface and Coatings Technology, 206(8-9), p2430-2437, (2012).

[https://doi.org/10.1016/j.surfcoat.2011.10.045]

- L. A. Espitia, L. Varela, C. E. Pinedo, and A. P. Tschiptschin, “Cavitation erosion resistance of low temperature plasma nitrided martensitic stainless steel,” Wear, vol. 301, no. 1-2, pp. 449-456, 2013.

- K. Köster, P. Kaestner, G. Bräuer, H. Hoche, T. Troßmann, and M. Oechsner, “Material condition tailored to plasma nitriding process for ensuring corrosion and wear resistance of austenitic stainless steel”, Surface and Coatings Technology, 228, pS615-S618, (2013).

- ASTM G32-06, “Standard test method for cavitation erosion using vibratory apparatus”, ASTM International, West Conshohocken, Philadelphia, (2006), (in Korean).

- A. Mendes, C. Scheuer, I. Joanidis, B. Cardoso, M. Mafra, A. Klein, and S. Brunatto, “Low-temperature plasma nitriding of sintered PIM 316L austenitic stainless steel”, Materials Research, 17, p100-108, (2015).

- G. A. Collins, R. Hutchings, K. T. Short, J. Tendys, X Li, and M. Samandi, “Nitriding of austenitic stainless steel by plasma immersion ion implantation”, Surface Coatings Technology, 74-75, p417-424, (1995).

-

Z. Cheng, C. X. Li, H. Dong, and T. Bell, “Low temperature plasma nitrocarburising of AISI 316 austenitic stainless steel”, Surface Coatings Technology, 191(2-3), p195-200, (2005).

[https://doi.org/10.1016/j.surfcoat.2004.03.004]

- T. Ericsson, “Residual stress caused by thermal and thermochemical surface treatments”, Advances in Surface Treatments, 4, p87-113, (2014).

- J. D. Kim, I. S. Park, and C. H. Ok, “Research of nitriding process on austenite stainless steel with plasma ion beam”, Journal of the Korean Society of Marine Engineering, 32(2), p262-267, (2008), (in Korean).

-

S. J. Kim, M. S. Han, and M. S. Kim, “Electrochemical characteristics by water cavitation peening of Cu alloy”, Journal of the Korean Society of Marine Engineering, 36(8), p1083-1090, (2012), (in Korean).

[https://doi.org/10.5916/jkosme.2012.36.8.1083]

- H. Soyama, T. Kusaka, and M. Saka, “Peening by the use of cavitation impacts for the improvement of fatigue strength”, Journal of Materials Science Letters, 20(13), p1263-1265, (2001).

-

S. O. Chong, J. Y. Jeong, and S. J. Kim, “Evaluation of the surface damage to stainless steel caused by a micro-jet in seawater”, Journal of the Korean Physical Society, 68(2), p368-372, (2015).

[https://doi.org/10.3938/jkps.68.368]