섬유 첨가에 따른 하드코어 패널의 물성 변화 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구에서는 섬유 첨가에 따른 선박용 하드코어 패널의 기계적 강도와 연소 특성을 측정하였다. 이를 위해 무기바인더와 무기 분말을 이용하여 패널을 제작하였다. 섬유 첨가 방법 및 종류에 따라 기계적 강도 변화를 관찰하기 위해 굽힘 강도와 압축강도를 측정하였다. 그 결과, 섬유의 종류와 상관없이 계면활성제가 첨가 된 물 안에서 섬유를 분산시켜 제작한 패널이 우수한 물성을 나타내었으며, 섬유의 형태에 따라 강도에 영항을 미치는 것을 알 수 있었다. 그리고 섬유의 종류에 따라 연소 특성을 측정하기 위해 열전도도, 열팽창계수 그리고 불연성 시험을 진행하였다. 섬유의 첨가는 미첨가 패널에 비해 열에 의한 변형을 감소시키는 효과가 있었으며, 섬유를 넣어 제작한 패널은 매우 우수한 불연성능을 나타내었다.

Abstract

In this study, the mechanical strength and combustion characteristics of marine hardcore panels prepared by the addition of fibers were evaluated. For this purpose, the used panels were made by using inorganic binders and various inorganic powders. Bending strength and compressive strength were measured to observe the mechanical strength changes according to the fiber addition methods and the fiber types. As a result, it was found that the panel prepared by dispersing the fibers in the water added with the surfactant exhibited excellent mechanical properties irrespective of the kinds of the fibers, and the strength was influenced by the fiber shape. Thermal conductivity, thermal expansion coefficient and non-combustibility test were carried out to evaluate the combustion characteristics according to the fiber types. It was found that the addition of fibers reduces the thermal deformation of the hardcore panel compared to the bare panel. and it was figured out the non-combustibility performance of the manufacture panel was excellent.

Keywords:

Marine hardcore panel, Inorganic binder, Fiber addition, Non-combustibility키워드:

하드코어 패널, 무기바인더, 섬유첨가, 불연성1. 서 론

하드코어 패널은 시공성과 경제성 등의 이유로 선박용, 건축용 단열재로써 사용량이 증가하였으며, 세계적으로는 한국에서 가장 많이 생산하여 사용하고 있는 상황이다.

국내에서 제조되는 패널의 65%는 공장용, 25%는 창고용으로 쓰이며, 나머지 10% 정도가 주거용으로 사용되고 있다. 유럽의 경우 약 27% 정도가 주거용으로 사용되고 있어 향후 국내에서도 주거용 패널의 사용은 더욱 증대 될 것으로 전망되고 있다[1][2].

일반적으로 패널은 단열 성능의 확보를 위해 폴리스티렌 폼, 폴리우레탄 폼을 사용하며, 난연 및 불연 성능을 위해 페놀 폼 등의 유기계와 glass wool 및 미네랄 울 등의 무기계 물질을 내부 충진제로 사용한다. 그러나 기존 패널은 수분 및 열에 취약하여 강도 및 수명 저하가 일어나며, 불연 성능이 우수하지 않아 패널의 사용량이 증가하는 최근에는 연간 2천여 건의 화재 피해가 발생하는 등 위험성이 따르고 있다[3]-[5].

이에 재활용이 가능하며 가볍고 기계적 강도와 불연 그리고 난연 성능이 우수한 패널을 개발하기 위하여 무기질 단열재를 이용해 단열 및 차음성능을 향상시키는 연구와[2] 포틀랜드 시멘트를 이용한 aerocon panel 제작[6], 세라믹울과 난연 알루미늄을 활용한 패널[7], 시멘트와 폴리스티렌 혼합패널[8], 실리카 에어로젤을 활용한 패널[9], 폐유리분말과 플라이애시를 활용한 패널[10]과 같이 다양한 연구가 이루어지고 있다. 하지만 무기 재료를 이용한 패널은 단열성 및 불연 성능은 우수해지지만 기계적 강도가 떨어지는 문제가 있다.

이에 본 연구에서는 무기 소재 분말로 제조한 선박용 하드코어 패널에 여러 종류의 섬유를 첨가하여 강도를 향상 시키는 연구를 진행 하였다. 강도 보완용 섬유를 첨가함에 있어 섬유의 종류, 분산방법 및 첨가량에 따른 영향을 평가 하였다. 섬유의 첨가에 따른 하드코어 패널의 기계적 물성 변화는 패널의 압축강도 및 굽힘 강도 측정을 통해 관찰 하였고, 단열 성능 및 화재 예방에 필요한 열전도율과 열팽창계수 그리고 불연성능을 평가하였다. 그리고 재료 상호간의 혼합 및 분산도는 전자현미경 (scanning electron microscopy)을 이용하여 관찰하였다.

2. 실험 방법

2.1. Preparation of hardcore panel

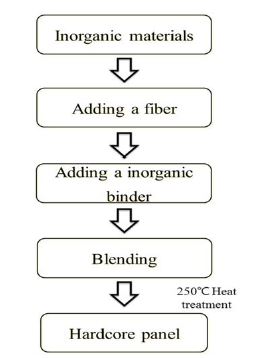

불연성을 보장하는 접착제 제조를 위해 무기 재료인 sodium silicate를 원료로 제조하였다. sodium silicate 3종(영신 화학, Korea)과 나노실리카 Li 첨가제(에이스 나노캠, Korea) 및 실리카졸(에이스 나노캠, Korea)을 혼합하여 순수 무기 바인더로 불연성을 보장 할 수 있도록 하였다. 여기에 경량성을 위해 pearlite(서경CMT, Korea), 운모(서경CMT, Korea), aluminium silicate(서경CMT, Korea)와 glass bead(3M, USA)를 적절히 배합하여 바인더와 함께 혼합 후 10MPa 이하의 압력을 가하면서 경화시켜 패널을 제조하였다. 각 제조과정은 하드코어 패널용 무기 바인더 조성물과 고-내수성 하드코어 패널 및 이의 제조방법에 관한 특허를 참조하였다[11][12]. 하드코어 패널의 제작 과정은 Figure 1에 나타내었다.

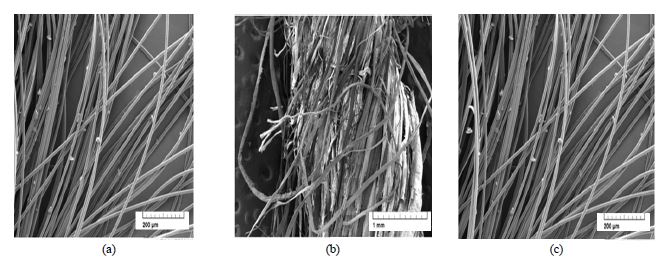

제조 된 패널의 강도를 향상시키고자 유기계인 cellulose fiber와 nylon fiber 혼합물과 glass fiber를 각각 첨가하여 제조 하였다. Table 1에 첨가된 섬유의 기본 물성 정보를 나타내었으며, 이들의 전자현미경 사진을 Figure 2에 나타내었다.

선박용에 적합하도록 패널의 밀도는 0.45g/cm3 이하가 되도록 가벼우면서도 강도가 강한 패널을 제작하였고, 패널의 두께는 각 제품 시험 규격에 맞게 제조하였다.

2.2 Fiber dispersed in panel

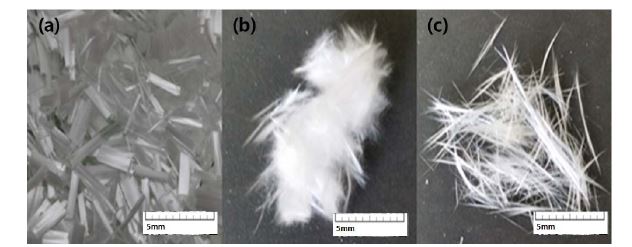

Nylon chopped fiber 6 mm와 cellulose chopped fiber 6 mm 그리고 glass chopped fiber 6 mm를 사용하였다. 본 연구에 사용한 섬유들은 무기물과의 분산성이 좋지 않아 재료의 혼합 과정에서 균일하게 분산 될 수 있도록 하는 전처리가 필요하다. 사전 처리 방법으로는 물리적인 힘을 가할 수 있는 air press 장비를 이용해 압축 공기 섬유 분산 방법과 cetyl trimethylammonium chloride (Sigma Aldrich, U.S.A)와 oleic acid (Sigma Aldrich, U.S.A)등의 섬유 분산제를 첨가하여 습식으로 분산시키는 방법을 사용하였으며, Figure 3에 나타난 것과 같이 뭉쳐진 섬유를 사전 처리하여 분산된 섬유를 첨가한 패널을 제조하였다.

2.3. Analysis and measurement

적외선분광기 (Fourier transform infra-red, FT-IR, thermoscientific fischer , U.S.A, is10)를 이용하여 섬유 분산제를 사용한 섬유의 표면 정성 분석을 하였다.

기계적 물성인 굽힘 강도(bending strength)의 측정을 위해서는 KS L 3314의 시험 규격을 이용하였으며, 압축 강도(compressive strength)는 KS L 5105의 시험 규격을 이용하여 강도 측정을 진행하였다.

열전도도 (thermal conductivity)는 KS L 9101:2009 시험 방법으로 한국화학융합시험연구원의 연구소 자체 규격 300 x 300 x 20 mm (width x height x thickness)의 시편을 제작하여 측정하였다.

열팽창계수(Coefficient of thermal expansion)는 ASTM E831 규격에 따라 온도 27 ± 1℃ 와 습도 32 ± 1℃ 의 환경에서 실시하였다. 시험편은 5mm x 5mm x 25mm 로 제작하였다. 시험 실시 후 600℃를 기준으로 팽창계수를 측정하였다.

불연성 시험 (non-combustibility test)은 KS F ISO 1182; 2004 의 규격에 따라 시편을 직경 40 ± 5mm, 높이 50 ± 0.5mm 의 원기둥으로 제작하였으며, 각 샘플을 3회 시험하였다. 시험방법은 furnace 내에서 평균온도 750 ± 5℃로 10분간 유지시킨 후 시편을 넣고 20분간 가열시켜 온도 변화 및 질량 변화를 측정하였다.

패널을 구성하는 각 소재의 분산성 및 미세조직을 관찰하기 위해 주사전자현미경 (scanning electron microscopy, SEM, HITACH, Japan, S-2700)을 사용하여 패널 내의 섬유 분산 정도 및 무기물 간의 결합 상태를 관찰하였다.

3. 결과 및 고찰

3.1. Qualitative analysis of fiber after dispersed with surfactants

섬유의 분산성을 향상하고자 수중에서 섬유 간 응집 억제를 위한 섬유 분산제를 첨가하여 섬유 표면에 부착하였다. Figure 3에서 보듯이 섬유 분산제를 사용하여 수분산 시킨 섬유는 응집 없이 잘 분산됨을 확인하였다. 이에 따라, 섬유 분산제가 표면에 부착이 잘 되어 분산성이 향상되었는지 확인하고자 FT-IR로 섬유의 표면을 측정하였다.

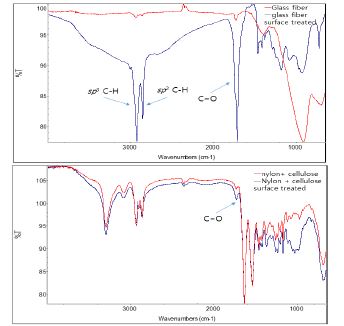

Figure 4에 나타낸 FT-IR 측정 결과에서 무기섬유인 glass fiber 표면에 부착한 cetyl trimethyl ammonium chloride와 oleic acid에 존재하는 sp3 C-H peak가 2925cm-1에서 관찰되며, oleic acid에서 존재하는 C=C 이중결합에 의한 sp2 C-H peak가 2852cm-1에서 나타났다. 그리고 oleic acid가 가지는 C=O peak는 1705cm-1에서 관찰되었다. FT-IR의 결과에 따라, 수중에서 섬유 분산제는 섬유의 표면에 부착되어 섬유의 분산성을 향상시키는 것을 알 수 있다.

3.2. Mechanical property depends on dispersion method

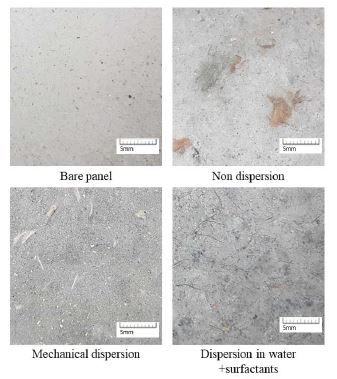

섬유의 분산 방법에 따라 패널을 제조하여 굽힘 강도를 측정하였고, 섬유의 분산정도는 Figure 5에 사진으로 나타내었다. 분산 방법에 따른 굽힘 강도 측정 결과는 Table 2에 나타내었다. 섬유를 특별한 분산 과정을 거치지 않고 무기 재료와 배합을 한 경우 굽힘 강도는 0.68MPa 로 낮게 측정되었으며, 강도 보완용 섬유를 첨가하지 않고 무기계 재료만으로 제작한 bare panel보다 0.1MPa이 더 낮은 것으로 나타나 사전 분산 처리 없는 섬유 첨가는 패널의 굽힘 강도에 악영향을 미치는 것을 알 수 있다. 이후 기계적으로 분산한 섬유를 첨가하여 제작한 패널의 경우는 2.25MPa로 상당히 강도가 증가되었고, 수중에서 섬유 분산제와 함께 섬유를 분산시키고 이 섬유를 첨가하여 제작한 패널은 굽힘 강도가 3.04MPa로 나타났다. 강도 보완용 섬유의 분산방법에 따른 섬유의 분산성과 이들을 이용하여 제작된 패널의 강도는 상관관계가 있으며, 수중에서 분산한 섬유를 이용하여 패널을 제작하는 것이 패널의 강도 증가에는 가장 좋은 결과를 나타내었다.

3.3. Mechanical properties of panels with fibers

가볍고 강도가 강한 패널을 제조하고자 패널의 비중을 0.45g/cm3로 하여 최대한의 강도를 나타내도록 패널을 제작하였으나 굽힘 또는 압축 형태로 가해지는 힘에 대해 취약하다는 단점이 발견되었다. 이를 개선하기 위해 여러 종류의 섬유를 첨가하여 패널을 제작하였으며, 섬유 첨가량은 고형분 대비 2.3wt%를 고정하여 섬유의 첨가 종류에 따른 패널의 강도 변화에 대해 조사하였다.

이에 섬유를 첨가하지 않은 bare panel과 일반적으로 사용되는 glass fiber를 첨가한 패널 그리고 콘크리트 강도 증대용으로 사용되고 있는 cellulose와 nylon fiber를 혼합해서 만든 패널의 강도를 비교 조사하였다. 섬유의 첨가에 따른 패널의 굽힘 강도 변화를 Table 3에 나타내었다. 섬유가 첨가되면 패널의 굽힘 강도는 크게 향상되는 것으로 나타났다. 특히 glass fiber가 첨가 된 패널의 굽힘 강도가 높게 나타나는 것은 첨가된 glass fiber의 자체 tensile strength에 기인하는 것으로 보인다.

압축 강도 또한 Table 4에서 나타난 바와 같이 섬유의 첨가로 강도가 증가하는 결과를 얻을 수 있었다. Cellulose 와 nylon fiber를 혼용해서 제조한 패널의 경우 glass fiber를 넣은 패널 보다 압축강도가 더 크게 향상되었다. 이는 유기재료의 신축성능에 의한 완충작용에 따른 것으로 여겨진다.

3.4. Thermal properties of panels with fibers

선박은 화재 시 위험성이 크기 때문에 화재를 대비한 특성이 매우 요구가 된다. 이를 위해 화재에서도 잘 버틸 수 있는 hardcore 패널을 제조하고자 하였으며, 열적 특성을 분석하였다. Table 5에서는 열전도도를 측정한 결과를 나타내었다. 섬유가 첨가되면 첨가되지 않은 패널에 비해 열전도도가 감소하는 것으로 나타났다. 이는 퍼콜레이션 모델로써 패널 안의 공극에 섬유가 침투하여 공극률을 떨어뜨려서 열전도도가 감소되는 것으로 보인다[13][14].

Table 6에서는 열에 의한 패널의 팽창 계수를 측정한 결과를 나타내었다. 열팽창계수는 30℃를 기준으로 50℃와 600℃에서 나타나는 열팽창계수를 측정하였다. 섬유를 첨가한 패널은 50℃ 에서는 열에 의한 팽창이 거의 이루어지지 않았으며, 600℃에서도 열팽창은 매우 적은 수준에서 이루어진다. 또한, 섬유의 첨가는 소량이지만 섬유가 첨가되지 않은 패널 보다는 열팽창이 더 작은 결과가 나타나, 패널 제작 시 섬유의 첨가가 화재와 같은 고온의 위험 상황에서 열팽창에 의한 패널의 파손 및 붕괴에 좀 더 안전한것으로 판단할 수 있다.

Table 7에서 나타낸 불연 시험 결과 cellulose와 nylon fiber를 혼합하여 제작한 패널은 온도 상승이 7.4℃이고 질량손실은 6.6%로 나타났고, glass fiber를 사용한 패널은 온도상승 0.8℃, 질량손실 6.8%로 나타났다. 건축법에 따라 온도 상승 20℃이하와 질량 손실 30% 이하가 되어야 불연 건축자재로 분류될 수 있으며, 본 연구에서 제작한 패널은 이를 만족하는 것으로 조사되었다. Glass fiber로 제작한 패널은 0.8℃ 밖에 상승하지 않았으며 열전도율도 낮아 cellulose/nylon fiber보다 단열 성능이 뛰어난 것을 알 수 있다.

3.5. SEM image of panels with fibers

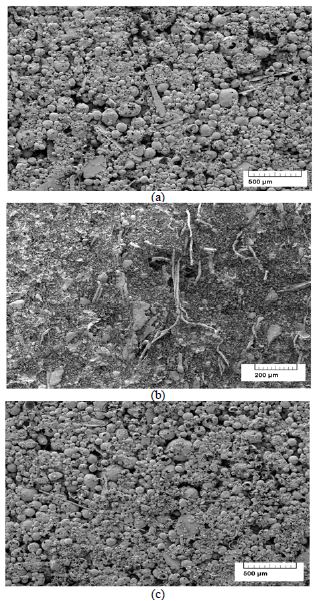

패널 제조 시 분산 시킨 섬유의 형상은 Figure 6에서 SEM image로 나타내었다. Figure 6 (a) 는 섬유가 들어가 있지 않은 패널의 단면 SEM image로 기공이 많이 형성되어 있으며 균열 또한 관찰되고 있다. 패널 내부에서 섬유처럼 보이는 물질은 섬유에 비해 두께가 두꺼운 판상형 구조의 무기재료를 첨가한 것에 기인한다. Figure 6 (b) 는 cellulose와 nylon fiber를 넣은 패널로 섬유가 들어가 있지 않은 패널에 비해 기공이나 균열이 잘 보이지 않고 밀도있게 패널이 형성 되어 있다. 또한 cellulose와 nylon fiber가 식물의 뿌리처럼 패널 내부에서 뻗어져 있어 물리적 특성들이 향상될 수 있었던 요인으로 판단된다. Figure 6 (c) 의 경우 glass fiber가 들어간 패널로 cellulose/nylon fiber에 비해 매우 미세한 크기의 섬유로 분산되어 굽힘 강도의 증가는 비교적 크지만 압축 강도 증가가 비교적 낮은 이유로 보인다.

4. 결 론

선박에서 요구되는 내장재의 경량화와 더불어 고강도의 재질 및 선박 내 화재에 오래 버틸 수 있는 재료를 개발하고자 하였고, 섬유를 첨가하여 다양한 환경에서 사용가능한 고강도의 건축 자재가 되도록 하였다.

분산 방법에 따른 패널 내부의 섬유 분산성 향상에 따라 제작한 패널은 0.78MPa에서 3.04MPa로 굽힘 강도가 상당히 향상되었다.

패널 제작 시 섬유를 첨가함에 따라 패널의 굽힘 강도는 섬유의 미첨가시 0.78 N/mm2에서 celluose / nylon fiber 2.12 및 glass fiber 3.04 N/mm2 로 향상 되었으며 압축 강도는 섬유의 미첨가시 0.95 N/mm2에서 cellulose / nylon fiber 1.82 N/mm2 및 glass fiber 1.11 N/mm2로 개선된 성능을 얻을 수 있었다. 결과에 따르면 glass fiber는 굽힘 강도에서 유리하고, cellulose / nylon fiber의 경우는 압축 강도에서 우수한 성능을 가진다.

섬유가 첨가되면 열전도도는 섬유의 미첨가시 0.123W/mK에서 cellulose / nylon fiber 0.114 W/mK, glass fiber 0.998 W/mK로 열팽창계수는 섬유의 미첨가시 1.39 x 10-6m/mK(50℃), 9.36 x 10-6 m/mK(600℃)에서 cellulose / nylon fiber 1.39 x 10-6 m/mK(50℃), 8.35 x 10-6 m/mK(600℃), glass fiber 1. 41 x 10-6 m/mK(50℃), 9.00 x 10-6 m/mK(600℃)으로 각각 감소하여 고온에서 안정적으로 형태 유지가 가능하고, 섬유를 첨가하여 제작한 패널들은 불연 시험에서도 우수한 불연 성능을 가졌으며, 덧붙여 glass fiber가 cellulose와 nylon fiber를 넣은 경우보다 우수한 절연 성능을 나타내었다.

Acknowledgments

본 연구는 부경대학교 자율창의학술연구비 (2016년)에 의하여 연구되었음.

References

- K. C. Choi, J. H. Kim, and J. S. Ko, “Development and research trend of noncombustible/flame proof panel for cruise ship”, Proceedings of the Korean Society of Marine Engineering 2006 Second conference, p135-137, (2006), (in Korean).

- J. H. Jeong, J. U. Kim, and J. G. Jeong, “Thermal and sound insulation properties of sandwich panel filled with inorganic core material”, Journal of Korean Living Environment System, 13(4), p320-326, (2006), (in Korean).

- H. Song, "Present condition and countermeasure of fire retardant and combustible insulation materials", Review of Architecture and Building Science, 50(5), p34-37, (2015), (in Korean).

- T Vrána, Impact of Moisture on Long Term Performance of Insulating Products based on Stone Wool, Ph.D. Licentiate Thesis, Division of building technology, The Royal Institute of Technology, Stockholm, (2007).

- B. P. Withy, Polyurethane Sandwich Panel Systems for Ship Hull Reinforcement, DTA Report 416 NR 1702, Defence Technology Agency, New Zealand, 2017. [Online], Available: http://www.dta.mil.nz/wp-content/uploads/Polyurethane-sandwich-panel-systems-for-ship-hull-reinforcement.pdf.

- J. Sunku, and A. Shankar, “Eco-friendly inorganic bonded sandwich panels (aerocon panels): production, properties and applications”, Inorganic-bonded Fiber Composites Conference, (2008).

-

J. C. Lee, and J. C. Park, "Fire property of exterior wall applied exterior insulation system with mineral multi pore type lightweight insulation", Journal of the Architectural Institute of Korea Structure & Construction, 31(7), p75-82, (2015), (in Korean).

[https://doi.org/10.5659/jaik_sc.2015.31.7.75]

-

H. R. Tabatabaiefar, B. Mansoury, M. J. K. Zand, and D. Potter, "Mechanical properties of sandwich panels constructed from polystyrene/cement mixed cores and thin cement sheet facings", Journal of Sandwich Structure & Materials, 19(4), p456-481, (2015).

[https://doi.org/10.1177/1099636215621871]

-

M. H. Cho, and S. C. Hong, "A study on insulation·fire proof materials using silica aerogels", Journal of the Korea Academia-Industrial cooperation Society, 16(10), p6816-6822, (2015), (in Korean).

[https://doi.org/10.5762/kais.2015.16.10.6816]

- H. Song, and Y. S. Chu, “High temperature property and bond strength of multi-pore light-weight inorganic foam board”, Korean Concrete Institute Spring Conference, p247-248, (2014), (in Korean).

- Y. J. Shin, M. H. Kim, and M. J. Moon, “Inorganic binder composition for hard-core panel”, Korea patent 101547934, Nov, 27), (2013, (in Korean).

- Y. J. Shin, M. H. Kim, and M. J. Moon, “High-water-resistant hard-core panel and manufacturing method”, Korea patent 101544918, Apr, 30), (2015, (in Korean).

-

I. Sumirat, Y. Ando, and S. Shimamura, “Theoretical consideration of the effect of porosity on thermal conductivity of porous materials”, Journal of Porous Materials, 13(3-4), p439-443, (2006).

[https://doi.org/10.1007/s10934-006-8043-0]

- K. Pietrak, and T. S. Wisniewski, "A review of moddels for effective thermal conductivity of composite materials", Journal of Power Technologies, 95(1), p14-24, (2015).