디젤엔진에서 Urea-SCR 촉매의 바나디아 전구체에 따른 질소산화물 저감에 관한 기초 연구

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 논문에서는 디젤엔진에서 배출되는 질소산화물을 감소시키기 위해서 사용되는 Urea-SCR 시스템에 적용하기 위한 코팅형 Vanadia(V2O5) SCR 촉매의 두 가지 전구체(MEA type, Oxalic acid type) 을 소개하였다. 또한, 각각의 전구체를 이용하여 제조된 코팅용액의 물성과 질소산화물 저감 특성을 확인하였으며, 코팅형 SCR 촉매의 강도 및 탈리율 측정을 통하여 코팅성능을 확인하고자 하였다. 추가적으로 간이반응기(Micro Reactor)를 이용하여 MEA 형태의 전구체로 제조된 SCR 촉매의 V2O5 함량, 공간속도 및 NH3/NOx Molar ratio가 질소산화물 저감율에 미치는 영향에 대해서 조사하였다.

Abstract

This paper presents two precursors (MEA type and Oxalic acid type) of coated vanadia (V2O5) SCR catalysts for applications in Urea-SCR systems used to reduce nitrogen oxide emissions in diesel engines. In addition, the physical properties and nitrogen oxide reduction characteristics of the coating solution prepared using each precursor were confirmed. The coating performance was investigated by measuring the strength and desorption ratio of the coated SCR catalyst. In addition, the effects of V2O5 content, space velocity, and NH3/NOx molar ratio on the nitrogen oxide reduction rate in SCR catalysts prepared with MEA-type precursors using a microreactor were investigated.

Keywords:

Diesel engine, Nitrogen oxides, Urea-SCR, Vanadia precursor, Catalyst coating키워드:

디젤엔진, 질소산화물, 우레아 SCR, 바나디아 전구체, 촉매코팅1. 서 론

국제항해를 하는 400톤 이상의 선박이 특별해역(ECAs)에 입·출항하기 위해서는 Tier Ⅲ NOx 규제를 만족하여야 하며, 디젤엔진용으로 현재 상용화되어 있는 NOx 저감방법은 크게 두가지(SCR, EGR) 방법이 널리 사용되고 있다. 본 연구에서는 두가지 NOx 저감 방법 중에서 SCR 시스템에 대해서 소개하고자 한다. SCR 시스템을 선박에 탑재하여 승인(EIAPP 증서 발급) 을 받는 방법에는 두가지(Scheme A, Scheme B) 방법이 있다. 특히, 엔진과 SCR 시스템의 제조사가 다를 경우에는 Scheme B로 승인을 받아야 하며, Scheme B 승인을 받기 위해서는 반드시 Bench flow test(Micro Reactor 이용) 를 거쳐야 한다.[1][2]

본 논문에서는 Bench flow test 과정을 소개하고자 하며, Urea-SCR 시스템에 적용되는 코팅형 Vanadia(V2O5) SCR 촉매의 두 가지 전구체(MEA type, Oxalic acid type) 을 소개하고, 각각의 전구체를 이용하여 제조된 코팅용액의 물성과 질소산화물 저감 특성을 확인하였으며, 코팅형 SCR촉매의 강도 및 탈리율 측정을 통하여 코팅성능을 확인하고자 하였다. 또한, Bench flow test를 통하여 MEA 형태의 전구체로 제조된 SCR 촉매의 V2O5 함량, 공간속도 및 NH3/NOx Molar ratio가 질소산화물 저감율에 미치는 영향에 대해 알아보았다. MEA(Mono ethanol Amine) type은 증류수와 MEA 용액을 혼합한 용액에 Vanadia(V2O5) 를 용해시켜 제조된 전구체이며, Oxalic acid type은 Oxalic acid 용액과 증류수를 혼합한 용액에 Vanadia(V2O5) 를 용해시켜 제조한 전구체이다.

2. 실험장치 및 방법

2.1 촉매 제조

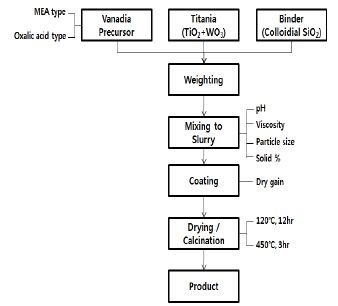

본 연구에 사용된 V2O5 전구체는 MEA와 Oxalic Acid 형태로, 두 종류의 전구체를 이용하여 제조된 코팅용액의 물성 및 SCR 촉매의 성능을 비교, 분석하기 위한 촉매 제조공정을 아래의 Figure 1에 나타내었다. 먼저 V2O5 함량을 원하는 조성비에 따라 계산하고, 증류수와 V2O5 전구체를 혼합한 후 30분간 교반하여 함침용액을 제조하였다. 제조된 함침용액에 텅스텐을 함유한 Titania(Cristal Global, Model; DT-52) 와 Binder(Grace, Model; Ludox AS40) 를 혼합하고, 1시간 이상 교반하여 코팅용액을 제조하였고, 제조된 코팅용액의 pH, 점도, 입도 등을 측정하였다. 마지막으로 제조된 코팅용액에 세라믹 담체를 Dip Coating 방식으로 코팅하였으며, 120℃에서 12시간 건조한 후에 450℃에서 3시간 소성하여 촉매를 제조하였다.

2.2 물성/특성 평가

본 실험에서는 코팅용액의 물성을 측정하기 위하여 다양한 측정 장비를 사용하였다. 코팅용액의 pH를 측정하기 위하여 pH Meter(iSTEK, Model; pH-200L) 을 이용하였으며, Particle Size Analyzer(CILAS, CILAS 990L) 를 이용하여 코팅용액의 입도를 측정하였다. 코팅용액의 점도를 측정하기 위하여 Viscosity Meter(BROOKFIELD, Model; DV-II+Pro)를 이용하였다.

세라믹 담체의 강도를 측정하기 위해서 만능재료시험기(대경테크, Model; DTU-900 MHA) 를 이용하였고, 초음파 세척기(화신테크, Modle; POWER SONIC 410) 에서 코팅된 SCR 촉매의 탈리율을 아래의 식 (1)을 이용하여 측정하였다. 초음파 세척 시 비이커에 용매(물) 과 SCR 촉매를 넣고, 20분 동안 진동을 주었다.

| (1) |

2.3 SCR 촉매 실험장치 및 실험조건

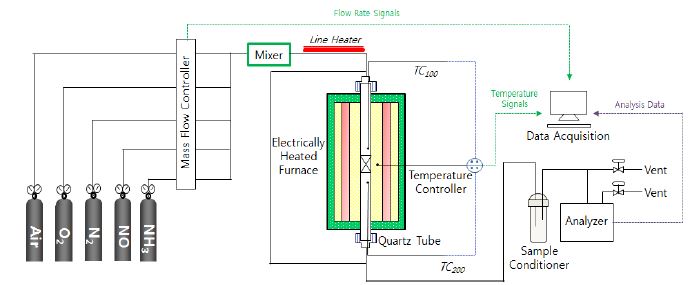

SCR 촉매의 NOx 저감 특성을 평가하기 위하여 Bench flow test 시스템을 구성하였으며, 촉매 반응이 이루어지는 반응부와 가스 공급장치, 가스 분석장치 및 데이터 처리장치로 구성되어 있다. 반응부는 반응기와 전기로로 나누어지며 반응기는 전기로의 내부에 위치하고 있다. 전기로의 외형 크기는 각각 가로 240mm, 세로 240mm, 높이 450mm이며, 내부 반응기는 석영관(Quartz Tube) 으로 제작되었고, 내경과 길이는 각각 26mm, 600mm이다.

디젤엔진에서 배출되는 배출가스 조성을 모사하기 위하여 Air, O2, N2, NO, NH3 가스를 MFC(Mass Flow Controller, Model; 5850E) 로 공급하였고, 혼합하여 모사가스를 제조하였다. 모사가스는 예열기를 거쳐 반응기 상부로 공급되고, 촉매층에서 반응이 일어난다. 반응가스는 Sample Conditioner에서 수분이 제거된 후 분석장치로 보내어 진다. 그리고 각각의 가스농도는 가스분석기(ecom, Model; MK9000) 을 이용하여 측정되었다. Micro Reactor 실험 조건과 장치 구성도를 Table 1과 Figure 2에 각각 나타내었다.

3. 실험결과 및 고찰

Table 2는 V2O5 전구체의 종류에 따른 코팅용액의 물성을 비교한 것으로. pH 측정결과 MEA 형태의 코팅용액은 염기성을 나타내었고, Oxalic acid 형태의 코팅용액은 산성을 나타내었다. MEA 형태의 전구체가 Oxalic acid 형태의 전구체 대비 점도가 낮고, 입도분석결과 평균입도 및 D90이 낮아 코팅용액의 물성 및 분산성이 우수한 것으로 나타났다.

일반적으로 코팅용액의 pH에 따라 TiO2 입자의 제타전위(+, - 이온들로 인해 서로 반발하는 힘)가 변화하는데 pH가 10 이상일 경우 제타전위가 -35mV 이상으로 서로 반발하는 힘이 크기 때문에 코팅용액 내에서 TiO2가 응집되지 않고 분산이 잘 이루어지는 것으로 판단된다.[3]

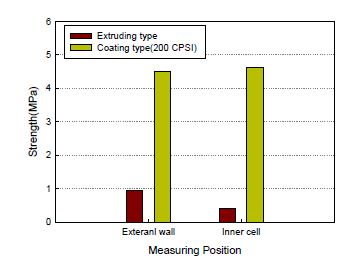

Figure 3은 압출형과 코팅형 SCR 촉매의 강도를 측정한 결과로써 코팅형은 압출형과 비교하여 외벽의 강도는 약 4.5배, 셀 내벽의 강도는 약 11배 높은 것으로 측정되었다. 코팅형은 1,100℃ 이상에서 소결된 Cordieirite 재질의 세라믹 담체에 코팅하였기 때문에 압출형과 비교하여 강도가 매우 높은 것으로 판단된다.

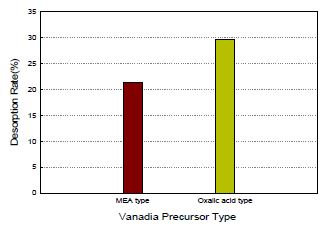

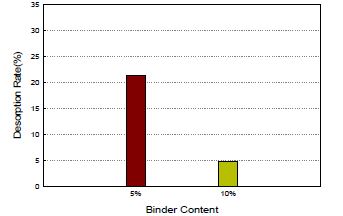

Figure 4와 Figure 5는 코팅형 SCR 촉매의 V2O5 전구체 종류 및 바인더 함량에 따른 탈리율을 측정한 결과이다. Figure 4에서 코팅용액의 분산성이 우수한 MEA 형태가 Oxalic acid 형태보다 탈리율이 낮게 나타났다. Figure 5에서 Binder 함량을 5wt%에서 10wt%로 증가시킬 경우 세라믹 담체와 SCR 촉매 분말 상호간의 결합력이 증가하여 탈리율이 감소하였다.

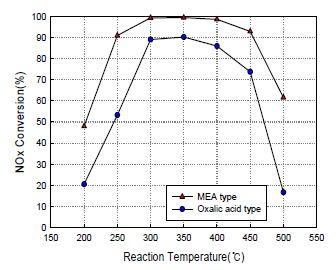

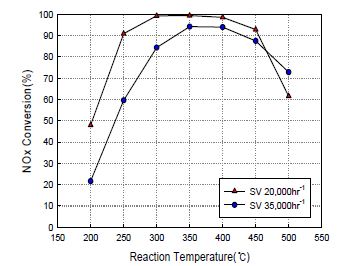

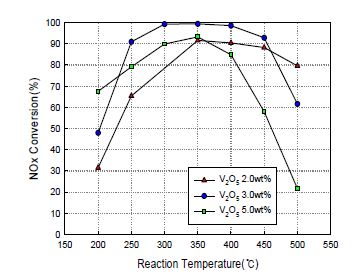

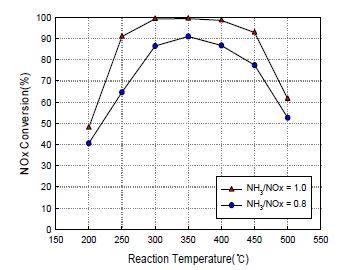

Figure 6은 V2O5 전구체에 따른 질소산화물 저감 특성을 나타낸 것으로 MEA 형태가 Oxalic acid 형태보다 촉매 활성을 나타내는 온도 범위가 더 넓어졌고, 질소산화물 저감율도 높아진 것으로 나타났다. 여기서, 질소산화물이 80% 이상 저감된 온도범위를 촉매활성화 온도라고 정의하였다. 따라서 Figure 6을 보면 MEA type이 Oxalic acid type보다 더 넓은 범위의 온도에서 질소산화물이 80% 이상 저감됨을 확인할 수 있다. 또한, 디젤엔진에서 배출되는 배출가스온도 범위가 통상 200~500℃ 이므로 본 논문에서 측정 온도범위로 설정하였다. MEA 형태는 코팅용액의 물성 및 분산성이 우수하여 세라믹 담체에 SCR 촉매를 코팅 시 전체적으로 고르게 코팅 되었고, 따라서 NOx 저감율이 높은 것으로 사료된다. 공간 속도에 따른 NOx 저감율을 Figure 7에 나타내었다. 공간속도는 일정 촉매 부피를 통과하는 가스 유량으로 공간속도가 낮으면 촉매층 내에서의 가스 체류시간이 증가하여 촉매 활성을 나타내는 온도 범위가 넓어졌고, 질소산화물 저감율이 높아지는 것을 알 수 있었다. Figure 8은 V2O5 함량을 변화시켜 제조한 촉매의 질소산화물 특성이다. 실험결과 V2O5 함량 3.0wt%가 촉매 활성을 나타내는 온도 범위가 가장 넓고, 질소산화물 저감율이 높게 나타났다. V2O5 함량이 5.0wt%일 경우 200℃ 저온에서 질소산화물 저감율이 가장 높지만 그 이후부터는 V2O5가 결정화 되어 환원제로 사용되는 NH3를 동시에 산화시켜 촉매 활성이 감소하는 것으로 나타났다. V2O5 함량이 2.0wt%일 경우 반응에 참여하는 활성점(V2O5)의 감소로 인하여 저온에서 활성이 저하되고, 350℃ 이상의 고온에서 활성을 유지하는 것으로 판단된다. Figure 9는 NH3/NOx molar ratio를 0.8~1.0까지 변화시키며 질소산화물 저감 특성을 비교하였고, NH3/NOx Molar ratio가 1.0일 때 0.8보다 질소산화물 저감율이 높게 나타났다. 일반적으로 우레아를 분해시켜 발생하는 암모니아를 환원제로 사용하였을 경우 주요 화학반응식은 다음과 같다.[4]

| (2) |

| (3) |

따라서 NH3/NOx molar ratio가 1.0과 비교하여 0.8일 경우 환원제인 NH3가 상대적으로 부족하여 질소산화물 저감율이 낮은 것으로 확인 되었다.

4. 결 론

본 논문에서는 Urea-SCR 시스템에 적용되는 코팅형 Vanadia(V2O5) SCR 촉매의 두 가지 전구체(MEA type, Oxalic acid type) 을 소개하였고, 각각의 전구체를 이용하여 제조된 코팅용액의 물성을 확인하였으며, Bench flow test를 통하여 SCR 촉매의 질소산화물 저감 특성을 조사하였다. 본 연구를 통하여 다음과 같은 결론을 얻었다.

- 1) 코팅용액 물성

① 코팅용액이 염기성일 경우, 점도와 입도가 낮아지고 분산성이 우수해짐을 알 수 있었다.

② MEA type은 Oxalic acid type보다 점도가 약 20배 이상 낮기 때문에 코팅이 더 용이하였다.

- 2) 1,100℃ 이상의 고온에서 소결된 세라믹 담체를 사용하는 코팅촉매는 압출촉매와 비교하여 외벽의 강도는 약 4.5배, 셀 내벽의 강도는 약 11배 높게 측정되었고, Binder 함량조절을 통하여 탈리율이 개선됨을 확인하였다.

- 3) 질소산화물 저감 특성

① MEA type이 Oxalic acid type보다 질소산화물 저감율이 높고 촉매 활성을 나타내는 온도 범위가 더 넓게 나타났다. 그것은 SCR 촉매 코팅시 코팅용액의 분산성이 우수하여 전체적으로 고르게 코팅되었기 때문인 것으로 판단된다.

② 공간속도가 낮을수록 촉매층 내 가스 체류시간의 증가로 인하여 질소산화물 저감율이 증가하였다.

③ V2O5 함량이 3.0wt%일 때 질소산화물 저감 특성이 가장 우수하였으며, V2O5 함량이 5.0wt%로 높아지면 결정화되어 NOx 저감율이 오히려 감소하는 것으로 나타났다.

MEA 형태의 전구체를 사용할 경우 코팅용액의 물성 및 질소산화물 저감 효율 등이 Oxalic acid 보다 전체적으로 우수하였고, 코팅촉매는 압출촉매와 비교하여 강도는 우수하지만 탈리율의 지속적인 개선이 요구된다. 하지만, 코팅촉매를 활용할 경우 진동내구에 이점이 있고, 공간속도를 높일 수 있어, 장치의 소형화에 이점이 있을 것으로 판단된다.

Acknowledgments

본 연구는 산업통상자원부(한국산업기술평가관리원) 조선 해양산업핵심기술개발사업(20000525)의 지원을 받아 수행된 연구 결과입니다. 이에 관계자 여러분께 감사드립니다.

References

- International Maritime Organization (IMO), http://www.imo.org/ Accessed September, 1, 2018.

- J. G. Nam, J. W. Lee, and J. S. Choi, “IMO NOx Compliance for Scheme B (Engine with SCR)”, Advanced Maritime Engineering Conference (AMEC) 2016 of Pan Asian Association of Maritime Engineering Societies (PAAMES), p2B1-079, (2016).

- M. K. Lee, Y. R. Uhm, C. K. Rhee, and Y. B. Lee, “Organic suspension behavior of rutile TiO2 nanoparticles with high specific surface area”, Material Transactions, 51(12), p2157-2161, (2010).

- J. S. Choi, K. H. Cho, J. H. Lee, J. W. Lee, J. G. Kim, H. S. Yang, J. H. Ko, K. Y. Park, and S. H. Jang, “Investigation of NOx reduction ratio on SCR system for a marine diesel engine”, Journal of the Korean Society of Marine Engineering, 27(7), p832-838, (2003).