고유황 연료 사용 디젤 엔진에서 연료 첨가제를 이용한 매연여과장치의 재생에 관한 연구

; Gyu-Baek Cho1 ; Hong-Suk Kim2 ; Sun-Youp Lee3 ; Won-Bin Choi4 ; Young-Mo An5 ; Eui-Sung Lee6 ; Kyeong-Yeol Lee7

; Gyu-Baek Cho1 ; Hong-Suk Kim2 ; Sun-Youp Lee3 ; Won-Bin Choi4 ; Young-Mo An5 ; Eui-Sung Lee6 ; Kyeong-Yeol Lee7

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 논문에서는 고유황 연료를 사용하는 선박에서 매연여과장치를 사용하기 위하여 연료 첨가제를 이용한 재생에 대한 연구를 진행하였다. 연료 첨가제 재생방식은 포집된 입자상 물질의 재생온도를 500℃이하로 낮춘다. 선박은 주기적인 엔진의 고부하 운전으로 추가적인 연료의 소비 없이 500℃의 재생온도를 얻을 수 있다. 실험을 통해 연료 첨가제의 활성물질, 매연여과장치의 구성 및 연료 내 황 함유량에 따른 연료 첨가제 재생방식의 BPT(balance point temperature) 및 매연 재생 효율을 측정하였다. 재생특성평가는 279kW급 D6CB엔진의 후단에 매연여과장치를 장착하여 진행하였다. 매연여과장치는 22L SiC 필터를 사용하였다. 활성물질이 다른 3가지 연료 첨가제를 연료에 혼합하여 공급하였으며, 활성물질이 Ce인 연료 첨가제가 가장 낮은 BPT를 보였다. 초저황 경유에서는 모든 첨가제가 370℃ 이하에서 BPT를 보였다. 반면, BPT가 황 함유량이 216ppm인 MGO(marine gas oil)를 연료로 사용하면 BPT가 401℃ 이상으로 증가하였다. 재생특성의 향상을 위하여 디젤 산화 촉매와 Vd코팅을 적용하면 MGO를 사용하여도 BPT가 278℃로 감소하며, 63%의 매연 재생 효율을 보였다. 황 함유량이 484ppm 이상인 연료에서는 디젤 산화 촉매와 Vd 코팅을 적용하여도 BPT가 증가하고 매연 재생 효율이 14% 이하로 감소하였다.

Abstract

In this study, diesel particular filter (DPF) regeneration with a fuel-borne catalyst (FBC) is investigated for application in ships using high sulfur fuels. The FBC lowers regeneration temperature to less than 500°C. This regeneration temperature can be obtained without additional fuel consumption owing to the high load operation of marine engines. In our study, the balance point temperature (BPT) and regeneration efficiency were measured with a variety of active materials, filter configurations, and sulfur contents in fuels. Regeneration characteristics tests were conducted using a 279-kW class D6CB engine with a 22L silicon carbide (SiC) DPF. Among three active materials, Ce had the lowest BPT. All FBCs had BPT of less than 370°C when ultra-low sulfur diesel was used. However, BPT was greater than 401°C when marine gas oil (MGO) containing 216 ppm of sulfur was used. Diesel oxidation catalyst and Vd coating resulted in a BPT of 278°C and a regeneration efficiency of 63%, even when MGO was used. BPT increased and a low regeneration efficiency of less than 14% was observed when sulfur contents increased to greater than 484 ppm.

Keywords:

Particulate matter, Diesel particular filter, Regeneration, Fuel-borne catalyst, High sulfur fuel키워드:

입자상 물질, 매연여과장치, 재생, 연료 첨가제, 고유황 연료1. 서 론

어선 및 여객선 등 연안 선박에서 발생하는 입자상 물질은 별도의 저감장치 없이 대기로 배출되고 있다. 환경부 발표에 따르면 비도로 수송부분에서 발생하는 미세먼지는 51,333톤으로 전국 미세먼지 배출량의 16%를 차지하며, 선박의 비도로 수송부분 세부 기여도는 PM2.5기준 62%로 가장 높다[1]. 또한, 선박 배출량의 60%가 어선과 연안 화물선박에서 배출된다. 특히, 연안 선박은 육지와 인접해 운행하여 인근주민의 건강에 직접적인 영향을 줄 수 있어 매연 여과장치가 필요한 상황이다.

매연여과장치는 다공성 벽면에 배기가스를 통과시켜 입자상 물질을 포집하고 주기적으로 포집된 입자상 물질을 산화시켜 제거한다[2]. 매연여과장치는 차량에서 90%이상의 입자상 물질 포집률로 효과가 입증되었다. 2017년 5월 환경부 수도권대기환경청에서 발표한 “2차 수도권 대기환경 관리 기본계획 변경계획”에는 2018년까지 연안·내수면 운항 선박을 대상으로 매연여과장치 등 배출가스 저감장치부착 사업의 타당성을 분석하고 2019년부터 연간 500대를 지원하는 사업을 추진하는 내용을 포함하였다.

매연여과장치를 사용하기 위해서는 재생방식에 대한 고려가 필요하다. 매연여과장치의 재생방식에는 강제재생, 자연재생, 복합재생 및 첨가제 재생 방식이 있다. 강제재생방식은 연료 후분사, 버너 또는 전기히터 등을 이용하여 매연 여과장치의 온도를 600℃이상으로 올려 포집된 입자상 물질을 산화시킨다[3]. 자연재생 방식은 매연여과장치에 촉매를 코팅하여 입자상 물질의 산화온도를 낮추고 배기열을 이용해 입자상 물질을 제거한다. 복합재생 방식은 촉매가 코팅된 매연여과장치를 사용하고 연료 후분사를 통해 재생온도를 확보한다. 연료 첨가제 재생방식은 연료에 Fe, Ce등 활성물질이 포함된 첨가제를 혼합하여 엔진에 공급한다. 활성물질은 입자상 물질과 직접적인 접촉으로 산화온도를 500℃이하로 낮추고 배기열로 재생되도록 한다[4]-[6].

연안 선박에 적합한 재생방식의 선정을 위해서는 연료내 황 함유량과 엔진의 운전패턴에 대한 고려가 필요하다. 선박유는 차량용 초저황 경유보다 높은 200~10,000ppm의 황 함유량을 갖는다. 연료 내 황은 촉매를 피독시켜 촉매의 활성을 저감시킨다. 따라서, 촉매가 코팅된 매연여과장치를 사용하는 자연 재생방식과 복합 재생방식은 재생효율이 낮아진다. 반면, 연안 선박의 90% 이상을 차지하는 어선은 조업장으로 이동시 73~79%의 높은 엔진 부하를 사용하며, 고부하 운전은 전체 운전의 12~55%를 차지한다[7]. 고부하 운전에서는 연료 첨가제 재생방식을 위한 높은 배기온도 확보가 가능하다. 따라서, 연료 첨가제로 낮은 재생온도가 확보 되면 추가적인 연료의 소비 없이 재생이 가능하다[8][9].

연료 첨가제 재생 방식은 프랑스 Peugeot사의 디젤 승용차에 대표적으로 적용되어왔다. 또한, Solvay와 SOGEFI는 EU의 2020년 CO2 배출량 목표인 95g CO2/km를 달성하기 위해 첨가제 공급 시스템인 E-SIS를 개발 중이며, 2016년에 2,000km 주행 테스트를 진행하였다. E-SIS 시스템은 별도의 제어장치 없이 첨가제가 공급이 되며, 디젤 연료 필터, 첨가제 탱크 및 도징 펌프를 최소화한 형태로 제작되었다. 국내에서는 배출가스 저감장치기업인 크린어스가 첨가제 기술을 복합재생방식과 함께 적용하여 3,000~11,000cc, 235마력 이하의 중형 차량과 11,000~17,000cc, 240~460마력의 대형차량을 대상으로 한 제품 보유하고 있다.

하지만, 고유황 연료를 사용하는 엔진에서 연료 첨가제를 이용한 매연여과장치의 재생에 관한 연구는 진행된 바 없다. 황의 영향뿐만 아니라 사용하는 연료에 따라 입자상 물질의 성분도 변해 재생특성이 달라진다. 따라서, 본 연구에서는 고유황 연료 사용 엔진에서 연료 첨가제를 이용한 매연여과장치의 재생을 위하여 연료 첨가제의 활성물질, 매연여과장치의 구성 및 연료의 황 함유량에 따른 재생특성을 연구를 진행하였다.

2. 실험 방법

2.1 연료 첨가제 공급 장치

연료 첨가제 공급 장치는 Figure 1과 같이 연료 펌프, 혼합 연료 탱크, 첨가제 펌프, 첨가제 탱크, 센서류 및 제어기등으로 제작하였다. 혼합 연료 탱크의 연료량이 20L 이하가 되면 펌프가 작동하여 연료와 연료 첨가제를 혼합연료 탱크에서 설정농도로 혼합되여 엔진에 공급되도록 하였다. 혼합된 연료 내 활성물질 농도를 ICP atomic emission spectroscopy 분석하였으며, 설정농도와 5ppm 이하의 오차를 보였다. Table 1와 같이 활성 물질이 Ce, Ce&Fe, Fe인 3 가지 연료 첨가제를 사용하였으며, 매연여과장치의 재생특성 실험에는 활성 물질의 농도가 100ppm이 되도록 연료 첨가제를 혼합하였다.

2.2 매연여과장치의 재생특성 실험

매연여과장치의 재생특성 실험은 Figure 2와 같이 현대 D6CB엔진의 후단에 매연여과장치를 장착하여 진행하였다. 실험에 사용된 엔진과 매연여과장치의 사양은 Table 2와 같다. 매연여과장치는 (주)아이비머티리얼즈의 22L (ϕ304.8mm x 304.8mm) SiC 필터를 사용하였다. 실험에 사용된 SiC 필터는 두산 DV-11엔진에 MGO(marine gas oil)를 이용한 E3 사이클에서 92%의 매연포집 효율을 보였다. 매연여과장치의 재생특성 향상을 위하여 적용한 디젤 산화촉매와 촉매가 코팅된 매연여과장치도 (주)아이비머티리얼즈에서 제작하였다. 매연여과장치에 코팅된 촉매는 내황특성이 있는 것으로 보고된 Vd을 사용하였다[10]. 연료는 초저유황 경유와 황 함유량이 216ppm인 MGO를 사용하였으며, 황 함유량에 따른 재생특성 평가를 위해서는 초저황 경유와 HFO(heavy fuel oil)를 혼합하여 황 함유량이 484ppm와 992ppm인 연료 Mix A와 Mix B를 제작하였다. 실험에 사용된 연료의 물성값는 Table 3와 같다.

입자상 물질 포집, BPT(Balance point temperature) 측정 및 매연여과장치 재생에 사용된 엔진의 운전조건을 Table 4에 정리하였다. 입자상 물질 포집은 부하를 0~75%까지 변화시킨 4개의 모드를 3시간 또는 10시간동안 반복하였다. BPT(Balance point temperature) 측정은 입자상 물질을 3시간동안 포집한 뒤, 1100 RPM에서 스로틀을 5% 단위로 증가하며 각 조건에서 15분간 차압의 변화를 측정하였다. 배기온도 증가에 의한 차압 변화를 무시하기 위해 스로틀의 변화 후 3분 이후에 차압 변화의 기울기를 측정하였다. 매연여과장치 재생은 BPT 측정에서 차압 감소가 가장 빠른 조건에서 15분 또는 30분간 진행하였다. 매연 재생 효율은 BPT 측정 및 매연여과장치 재생 전후에 무게 변화를 측정하여 식 (1)로 계산하였다.

| (1) |

3. 결과 및 고찰

3.1 매연여과장치 부착에 따른 엔진성능 변화

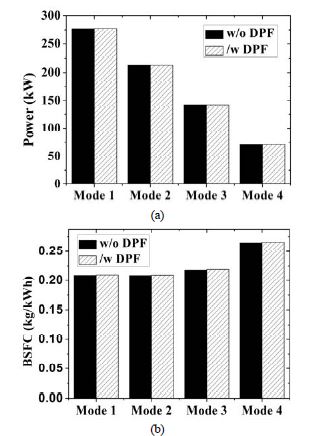

Figure 3은 매연여과장치 장착 전후에 엔진의 출력 및 연료 소비율을 측정한 결과이다. 엔진의 출력과 연료 소비율은 “왕복 내연 기관 –배출가스 측정- (KS R ISO 8178)”의 E2 사이클에서 측정하였다. E2 사이클의 1 모드인 100% 부하조건에서는 매연여과장치 장착에 의해 차압이 101mbar까지 증가하였다. 배기의 차압이 증가하면 엔진의 흡입 공기량이 감소해 출력이 감소하게 된다. 실험에 사용한 엔진에서는 차압이 130mbar이상에서 흡입 공기량과 출력의 감소가 발생하였다. 해당결과로부터 매연여과장치의 주기적인 재생을 통하여 차압을 일정이하로 유지하면 출력과 연료 소비율에 영향 없이 입자상 물질의 저감이 가능한 것을 알 수 있다.

3.2 첨가제의 활성 물질에 따른 재생특성

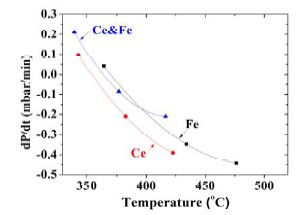

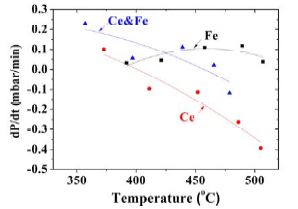

첨가제의 활성물질이 Ce, Ce&Fe, Fe인 첨가제에 따른 매연여과장치의 재생 특성을 살펴보았다. 실험은 촉매가 코팅되지 않은 매연여과장치만을 엔진 후단에 장착하여 진행하였다. Figure 4는 초저황 경유을 사용하여 BPT를 측정한 결과이다. 차압의 증가(dP/dt > 0)는 입자상 물질의 포집속도가 산화속도보다 빠른 것을 의미한다. 차압의 감소(dP/dt < 0)는 입자상 물질의 포집속도가 산화속도보다 느리며, 매연여과장치가 재생되는 것을 의미한다. 차압의 변화가 없는 조건(dP/dt = 0)에서의 온도가 입자상물질의 포집과 산화가 균형을 이루는 BPT를 나타낸다. 연료 내 황이 5ppm이하인 초저황 경유를 연료로 사용하면 모든 첨가제의 BPT가 370℃이하인 것을 확인하였다. 활성물질이 Ce, Ce&Fe, Fe인 첨가제의 BPT는 각각 354℃, 364℃, 369℃이였다. Figure 5는 황 함유량이 216ppm인 MGO를 사용하여 BPT를 측정한 결과이다. Figure 4의 초저황 경유의 결과와 비교하여 황이 포함된 MGO를 사용하면 모든 첨가제에서 BPT가 증가하는 것을 확인하였다. BPT의 증가는 매연여과장치의 재생이 효과적으로 이루어지지 않는 것을 의미한다. MGO에서 BPT의 증가는 연료 내 황에 의한 활성물질의 활성 감소와 생성되는 입자상 물질의 성분변화에 의한 것을 판단된다. 동일한 Fe 첨가제를 사용하여 350ppm의 황을 포함한 연료에서도 황이 포함되지 않은 연료에서와 동일한 매연의 산화속도가 보고된바 있다[11]. 하지만, 이 결과에서는 산화속도에 대한 정확한 정의가 이루어져 있지 않은 한계가 있다. 반면, 입자상 물질의 탄소구조도 재생특성에 영향을 준다. 초저황 경유과 달리 MGO의 연소과정에서는 발생하는 입자상 물질은 무정형의 탄소구조를 가지는 것이 확인되었다[12]. 따라서, MGO에서 BPT 증가하는 원인을 파악하기 위해서는 활성물질과 황의 결합상태와 입자상 물질의 탄소구조에 대한 추가분석이 필요할 것으로 보인다. 활성물질이 Ce, Ce&Fe인 첨가제는 각각 401℃, 457℃에서 BPT를 보였으며, 활성물질이 Fe인 첨가제는 500℃이상에서도 BPT가 측정되지 않았다. 활성물질이 Ce인 첨가제는 초저황 경유와 MGO 모두에서 가장 낮은 BPT를 보이며 재생특성이 가장 우수하였다.

3.3 매연여과장치 구성에 따른 재생특성

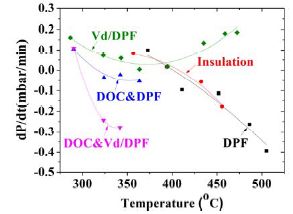

Figure 6은 매연여과장치의 구성을 변화시켜가며 BPT를 측정한 결과이다. 재생효율의 향상을 위하여 매연여과장치의 단열, 디젤 산화 촉매 도입, Vd 코팅에 따른 재생특성을 확인하였다. 실험에는 MGO와 활성물질이 Ce인 첨가제를 사용하였다. 단열은 매연여과장치의 내부 온도를균일하게 유지하기 위하여 단열재를 설치한 결과이다. 하지만, 매연 여과장치에 단열함으로써 BPT가 401℃에서 407℃로 증가하여 단열은 재생특성에 큰 영향이 없는 것을 확인하였다. 매연여과장치의 무게도 BPT 측정 전후에 변화가 없었다. 디젤 산화 촉매를 매연여과장치의 상단에 설치하면 BPT가 316℃로 감소하였다. 디젤 산화 촉매는 배기가스 내 NO를 NO2로 산화시킨다[13]. NO2는 NO보다 산화력이 강해 입자상 물질의 연소온도를 감소시키는 것으로 알려져 있다[14]. 하지만, 황이 포함된 연료를 지속적으로 사용하면 황 피독에 의해 디젤 산화 촉매의 활성이 감소한다[15]. 황이 216ppm인 MGO에서 BPT의 감소는 디젤 산화 촉매가 피독이 되더라도 NO의 일부가 NO2에 변해 재생특성이 향상되는 것으로 판단된다. 반면, Vd이 코팅된 매연여과장치는 BPT 측정조건에서 차압이 지속적으로 증가하고 BPT 측정 후 무게가 증가하여 매연여과장치의 재생이 이뤄지지 않았다. 디젤 산화 촉매와 Vd 코팅을 동시에 적용하면 매연여과장치는 278℃의 가장 낮은 BPT를 보여 재생특성이 가장 우수하였다. 황 함유량인 216ppm인 MGO를 사용한 실험에서는 디젤 산화 촉매와 Vd이 코팅된매연여과장치는 최대 63%의 매연 재생 효율을 보였다.

3.4 연료 내 황 함유량에 따른 재생특성

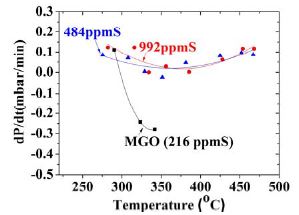

Figure 7은 디젤 산화 촉매와 Vd이 코팅된 매연여과장치에서 연료 내 황 함유량에 따른 BPT를 측정한 결과이다. 실험결과로부터 디젤 산화 촉매와 Vd이 코팅된 매연여과 장치를 사용하더라도 연료의 황 함유량이 높은 연료에서는 연료 첨가제 방식으로 재생이 이루어지지 않았다. 황 함유량이 484pm와 992ppm인 연료를 사용하면 각각 334℃와 351℃에서만 차압의 감소를 보였다. 황 함유량이 216ppm인 MGO와 비교하여 느린 차압의 감소는 포집된 입자상물질의 재생이 이루어지지 않는 것을 의미한다. 이는 앞서 BPT 감소에 큰 영향을 보인 디젤 산화 촉매가 고유황 연료에서 피독에 의해 활성이 감소한 결과로 보인다.

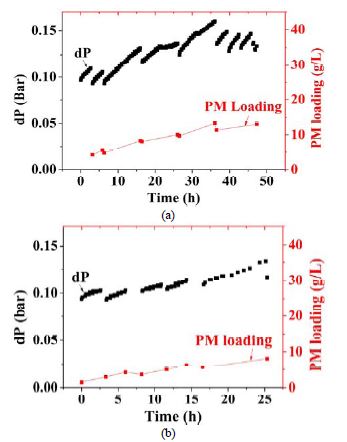

Figure 8은 연료첨가제 사용 시 매연여과장치의 지속적인 운전이 가능한지 확인하기 위하여 입자상 물질의 포집과 재생을 반복한 결과이다. Figure 8 (a)는 초저황 경유에서 촉매가 코팅되지 않은 매연여과장치를 사용한 결과이다. 입자상 물질을 3시간 동안 포집하고 재생하면 초기 차압이 회복되었다. 반면, 10시간 동안 입자상 물질을 포집하고 재생하면 차압의 일부만 회복되고 지속적으로 차압이 증가하였다. 또한, 차압이 회복되더라도 포집된 입자상 물질이 모두 연소되지 않았으며, 3%~15%의 낮은 매연 재생 효율을 보였다. 그 결과 포집된 입자상 물질이 지속적으로 증가하여 47시간 동안 13g/L (총 287g)의 입자상 물질이 포집되었다. 47시간 운전 후에는 포집된 입자상 물질에 의해 차압이 증가해 흡입 공기량과 출력이 감소하였다. Figure 8 (b) 는 황을 포함한 연료에서 디젤 산화 촉매와 Vd이 코팅된 매연여과장치를 사용한 결과이다. 8시간 이전에는 황 함유량이 992ppm인 연료를 사용하였으며, 8시간 이후에는 황 함유량이 484ppm인 연료로 실험을 진행하였다. 15시간 이전에는 BPT 측정과 재생 후에 차압이 회복되었으나, 이후에는 재생 후에도 차압이 지속적으로 증가하였다. 매연 재생 효율은 11%~14%로 포집된 PM이 지속적으로 증가하여 25시간 동안 8g/L(총 180g)가 포집되었다. 25시간 운전 후에는 포집된 입자상 물질에 의해 차압이 증가해 흡입 공기량과 출력이 감소하였다. 흡입 공기량과 출력의 감소가 초저황 경유를 이용한 실험보다 낮은 입자상 물질 포집량에서 발생하였다. 이는 Vd 코팅에 의해 매연여과필터의 기공이 감소에 의한 결과로 보인다. 실험결과로부터 고유황 연료에서는 디젤 산화 촉매와 Vd이 코팅된 매연여과장치를 사용하여도 재생을 통해 매연여과장치의 지속적인 사용이 불가능하였다. 매연여과장치의 지속적인 사용을 위해서는 매연재생 효율의 향상이 필요하며, 이를 위해 연료의 황 함유량과 입자상 물질의 특성을 고려한 연료 첨가제의 개발이 필요하다. 또한, 고유황 연료를 사용하는 경우에는 강제 재생을 통한 재생온도의 확보도 필요할 것으로 보인다.

4. 결 론

본 논문에서는 고유황 연료를 사용하는 선박에 매연여과 장치를 사용하기 위하여 연료 첨가제 재생방식에 대한 연구를 진행하였다. 이를 위해 연료 첨가제의 활성물질, 매연여과장치의 구성 및 연료 내 황 함유량에 따른 연료 첨가제 재생방식의 BPT(balance point temperature) 및 매연 재생효율을 측정하였다.

실험에 사용된 모든 연료 첨가제는 초저황 경유와 비교하여 황 함유량이 216ppm인 MGO에서 BPT가 증가하였다. 이는 연료 내 황에 의한 활성물질 활성의 감소와 생성되는 입자상 물질의 성분변화에 의한 것을 판단된다. 연료 첨가제는 활성물질이 Ce인 첨가제는 MGO에서 401℃로 가장 낮은 BPT를 보이며 재생특성이 가장 우수하였다.

고유황 연료에서 재생 효율의 향상을 위하여 매연여과장치의 단열, 디젤 산화 촉매 도입, Vd 코팅에 따른 재생특성을 확인하였다. 디젤 산화 촉매를 매연여과장치 상단에 설치하면 BPT가 316℃로 감소하였다. Vd 코팅만으로는 BPT가 측정되지 않았으나, 디젤 산화 촉매와 Vd이 코팅된 매연여과장치는 278℃의 가장 낮은 BPT를 보여 재생특성이 가장 우수하였다. MGO를 사용하여도 연료첨가제와 함께디젤 산화 촉매와 Vd 코팅을 적용하면 최대 63%의 매연재생 효율을 보였다.

연료 내 황 함유량이 484ppm와 992ppm인 연료를 사용하면 황 함유량이 216ppm인 MGO와 비교하여 BPT가 증가하였다. 연료 첨가제와 함께 디젤 산화 촉매와 Vd 코팅된 매연여과장치를 사용하더라도 황 함유량이 높으면 매연여과 장치의 재생이 이루어지지 않았다. 이는 디젤 산화 촉매가 고유황 연료에서 황 피독에 의해 활성이 감소한 결과로 보인다. 매연 재생 효율은 11%~14%로 매연여과장치의 지속적인 사용이 불가능 하였다.

따라서, 고유황 연료를 사용하는 엔진에서 매연여과장치를 지속적으로 사용하기 위해서는 황 함유량과 입자상 물질 특성을 고려한 연료 첨가제의 개발이나 강제 재생방식을 통한 매연 재생 효율의 향상이 필요하다.

Acknowledgments

본 연구는 한국기계연구원의 주요사업으로 시행한 연구성과 극대화를 위한 산업계 지원사업의 “고유황 연료 사용 선박의 입자상 물질 저감 첨가제기술 개발“과제와 한국산업기술평가관리원의 조선해양산업핵심기술개발사업으로 시행한 ”선박 내 발전 추진엔진에서 배출되는 미세먼지 PM NOx 저감시스템 개발“과제로 수행된 연구결과입니다.

References

- Ministry of Environment, http://www.me.go.kr/home/web/policy_data/read.do?menuId=10262&seq=7053 Accessed September 27, 2018.

-

I. S. Lee, D. K. Ko, G. F. Moon, Y. W. Nam, S. H. Kim, and Y. T. Oh, "Comparison of removal efficiency of diesel particulate filter with different measurement methods in a high-speed marine diesel engine", Journal of the Korean Society of Marine Engineering, 41(4), p362-367, (2017), (in Korean).

[https://doi.org/10.5916/jkosme.2017.41.4.362]

-

Z. Stępień, L. Ziemiański, G. Żak, M. Wojtasik, Ł. Jęczmionek, and Z. Burnus, “The evaluation of fuel borne catalyst (FBC's) for DPF regeneration”, Fuel, 161, p278-286, (2015).

[https://doi.org/10.1016/j.fuel.2015.08.071]

- A. Lacarriere, T. Seguelong, V. Harle, and C. Fabre, “A low ash and highly stable formulated fuel borne catalyst with injection system deposit prevention properties”, SAE Technical Papers, Paper no. 2015-01-0896, (2015).

-

Z. Zhang, and R. Balasubramanian, “Influence of an iron-based fuel-borne catalyst on physicochemical and toxicological characteristics of particulate emissions from a diesel engine”, Applied Energy, 146, p270-278, (2015).

[https://doi.org/10.1016/j.apenergy.2015.02.029]

- K. Schrewe, C. Belcour, and P. Richards, “A study of the parameters ensuring reliable regeneration of a sintered metal particulate filter using a fuel borne catalyst”, SAE Technical Papers, 2008-01-2485, (2008).

- S. Choi, A Study on the Development of Air Pollutants and Greenhouse Gases Emission Factor and Emission Estimation from the Domestic Coastal Shipping, 11-1480523-001909-01, Korea First Environment & Energy, Korea, (2014).

- S. Park, K. Chun, G. Cho, and Y. Jeong, “A study on the characteristics of balance point temperature for the Fe-based fuel additive type DPF system”, Proceedings of the Korean Society Of Automotive Engineers Fall Conference, p431-437, (2001).

- V. Harlé, C. Pitois, L. Rocher, and F. Garcia, “Latest development and registration of fuel borne catalyst for DPF regeneration”, SAE Technical Papers, Paper no. 2008-01-0331, (2008).

-

K. Johansen, “Multi-catalytic soot filtration in automotive and marine applications”, Catalysis Today, 258, p2-10, (2015).

[https://doi.org/10.1016/j.cattod.2015.06.001]

- A. Lacarriere, T. Seguelong, D. Spivey, and A. Das, “The Fuel-Borne Catalyst Approach: A Cost-Effective and Robust Solution to Address the Requirements of BS-VI for Diesel Vehicles”, SAE Technical Papers, Paper no. 2017-26-0127, (2017).

-

B. S. Rho, J. H. Choi, S. H. Park, W. J. Lee, and K. H. Cho, "Comparison of Raman analysis values for particulate matter emitted from combustion process of marine gas oil and ultra low-sulfur diesel oil", Journal of the Korean Society of Marine Engineering, 42(4), p240-245, (2018), (in Korean).

[https://doi.org/10.5916/jkosme.2018.42.4.240]

-

D. W. Lee, J. Y. Sung, J. H. Park, Y. K. Hong, S. H. Lee, S. H. Oh, and K. Y. Lee, “The enhancement of low-temperature combustion of diesel PM through concerted application of FBC and perovskite”, Catalysis Today, 157(1-4), p432-435, (2010).

[https://doi.org/10.1016/j.cattod.2010.02.047]

- D. Lamotte, P. Neumann, and K. Schrewe, “Additive Based Regeneration Adjusted for Indian Low Load Driving Profiles”, SAE Technical Papers, Paper no. 2017-26-0144, (2017).

- R. Dallanegra, and R. Caprotti, “Validation of fuel borne catalyst technology in advanced diesel applications”, SAE Technical Papers, Paper no. 2014-01-1401, (2014).