A study on the optimal tuning of the hydraulic motion driver parameter by using RCGA

In this study, 2 degree of freedom PID controller is added to the conventional feed-forward controller for the purpose of improving its limitations such as set-point of tracking performance and disturbance suppression performance in the conventional PID controller. And the controller parameters optimization as a Real Coded Genetic Algorithm (RCGA) is used. Simulation and experiments verify the performance of the controller.

초록

본 연구에서는, 자동으로 조작되는 밸브의 제어기로 사용되는 유압모션 제어기의 한계점인 설정치 추종성능과 외란 억제성능을 개선하기 위한 방법으로 기존의 PID 제어기에 피드-포워드 제어기를 추가한 2자유도(DOF) PID 제어기를 이용하였다. 이 제어기의 제어인자(Parameter)를 최적화시키는 도구로 실수코딩 유전알고리즘(Real Coded Genetic Algorithm, RCGA)을 이용하고 시뮬레이션을 통해 제어기의 성능을 검증하였다.

Keywords:

Optimal Tuning, 2DOF PID, Feed-Forward Gain, RCGA, Hydraulic Motion Controller, 최적동조, 2자유도 PID, 피드포워드 게인, 실수코딩 유전알고리즘, 유압모션 제어기1. 서 론

제어밸브(control valve)는 밸브 입구의 개도를 조절하여 밸브에서의 토출 유량과 압력을 일정하게 제어하기 위한 목적으로 사용되는 플랜트 자동화에 있어서 매우 중요한 핵심부품이며, 석유화학, 발전설비 및 해양플랜트 등 다양한 플랜트산업의 지속적인 성장에 따라 수요가 증가함에 따라 부가가치가 높은 기계류 부품이라 할 수 있다.

유압구동 제어밸브는 응답속도가 빠르고 위치추적이 정확하며 출력이 높은 장점을 가지고 있어, 해양플랜트, 발전설비 및 석유화학 플랜트에서의 유체관로 압력을 일정하게 제어하는 밸브의 액츄에이터로 사용되고 있다.

유압구동 제어밸브에 있어서 어느 정도 안정화된 입출력 상태를 유지하는 경우일지라도 현장에서의 여러 가지 환경변수와 외란 때문에 출력이 불안정하게 된다. 최근에 제어기술이 크게 발전되고 있지만 이러한 현상은 현장기술자들이 고전적 PID 제어기에 익숙한 나머지 제어인자를 증가시키려는 노력이 부족한 원인이다[1]. 고전적 PID 제어의 최적화에 대한 많은 연구가 이루어졌지만 근본적으로 고전적 PID 제어기는 목표치 추종성능과 외란 억제성능을 동시에 만족하지 못하는 태생적인 한계를 지니고 있다[2]-[4].

이러한 한계를 극복하기 위해 피드 포워드 게인(Feed forward gain)이 추가된 2자유도 제어기를 사용한다[5]. 2자유도 PID 제어기의 동조방법과 제어대상에 따른 제어인자의 대략적인 목록에 대한 연구[6][7]는 수행되었으나, 일반적인 동조규칙에 대한 연구가 미흡하여 본 연구에서는 RCGA를 이용하여 2DOF PID 제어기의 최적화를 통해 동조규칙을 유도하고, 얻어진 동조규칙의 성능을 확인하기 위하여 다양한 제어대상의 시뮬레이션을 통해 성능을 검증하였다.

2. 2DOF PID 제어기 설계

2.1 기존의 PID 제어기의 한계

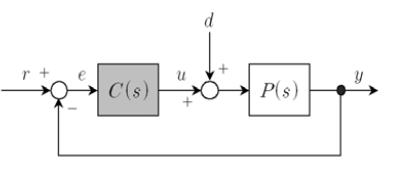

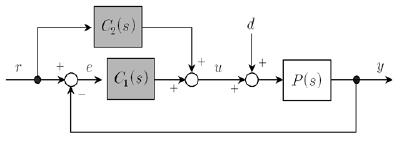

Figure 1은 기존의 PID 제어기의 구조를 나타낸 것이다.

여기서, r; 설정치, y; 플랜트 출력, d; 외란, C(s); PID 제어기 전달함수, u;제어기 출력, P(s) ;플랜트 전달함수를 의미한다.

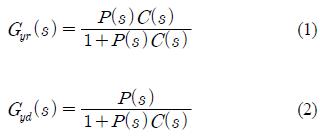

r에 대한 출력 y의 전달함수 Gyr(s)와 외란 d에 대한 출력 y의 전달함수 Gyd(s)는 다음과 같이 주어진다.

여기서, 첨자 yr은 d = 0인 경우의 입출력 신호를, yd는 r = 0인 경우의 입출력 신호를 의미한다.

사용자는 만족할 만한 출력 y를 얻기 위해서는 Gyr(s)와 Gyd(s) 2개의 전달함수를 각각 최적화 하여야 한다. 그러나 2개의 전달함수는 서로 상관관계에 있으므로 각각의 전달함수를 독립적으로 최적화 하는 것은 불가능하며, 오직 C(s)의 제어인자만이 사용자에 의한 튜닝이 가능하다. 2개의 전달함수에서 C(s) 치환을 통해 상관관계를 살펴보면 그 한계가 명확해진다.

플랜트의 전달함수인 P(s)가 주어질 때, 원하는 설정치에 빠르게 추종하도록 Gyr(s)를 최적화시키면 Gyd(s)도 결정되므로 외란 억제성능이 떨어지고, 반대로 외란 억제성능이 향상되도록 Gyd(s)를 최적화 시키면 Gyr(s)가 임의의 형태로 고정되어 설정치 추종성능이 나빠진다. 운전조건이 다양한 플랜트는 고차원적이고 비선형적인 동특성을 가지고 있지만, 대부분의 고차원적 제어특성을 갖는 플랜트는 시간지연 요소를 가지는 1차원적 시스템으로 간소화 시킬 수 있기 때문에 식 (4)와 같은 시간지연 요소를 가지는 1차원적 시스템의 시뮬레이션을 통해 한계점을 확인할 수 있다.

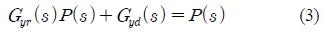

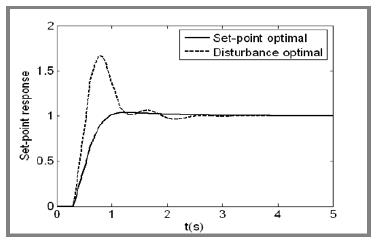

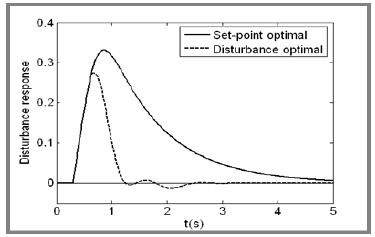

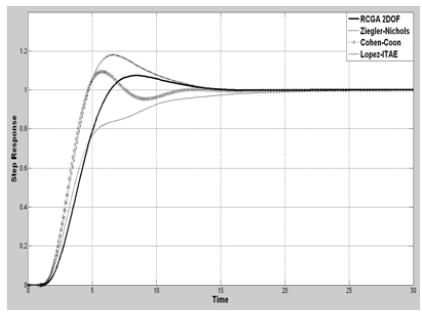

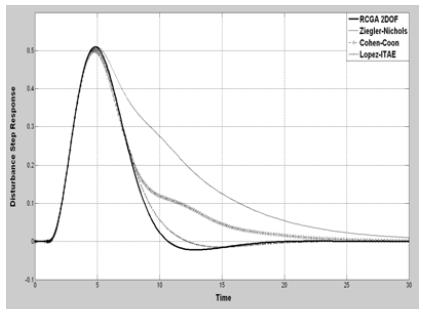

제어기 C(s)의 제어인자는 Table 1에 보이는 바와 같고, 시뮬레이션을 위한 MATLAB의 블록선도는 Figure 2에 보이는 바와 같으며, 이 때의 단위입력 응답과 단위외란 응답은 각각 Figure 3과 Figure 4에 보인다.

Figure 3과 Figure 4에서 실선은 설정치 추종성능이 양호한 제어인자를 설정한 결과이며, 점선은 외란 억제성능이 개선되도록 제어인자를 설정한 결과이다.

설정치 추종성능이 개선되도록 제어인자를 설정한 경우 설정치 추종속도는 빠르나, 외란 입력시 정상상태로 복귀하는데 매우 느리며, 반대로 외란 억제성능이 개선되도록 제어인자를 설정한 경우 외란이 가해졌을 때는 신속하게 정상상태로 돌아오지만, 단위입력에 추종하는 속도는 상대적으로 느리고 상당한 오버슈트가 발생되는 것으로 보아 기존 PID 제어기의 한계가 드러난다.

2.2 2DOF PID 제어기

2DOF PID 제어기는 기존의 PID 제어기 형태의 주제어기 전달함수 C1(s)와 피드-포워드 게인의 전달함수 C2(s)로 이루어진다. 이러한 제어기의 튜닝은 먼저 주제어기를 튜닝한 후 피드-포워드 제어기를 튜닝하는 순서로 이루어진다.

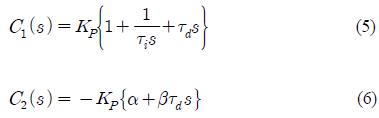

여기서, C1(s)와 C2(s)는 2DOF PID 제어기 전달함수이며 다음과 같이 유도된다.

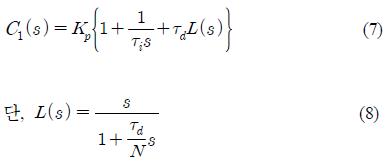

기존의 PID 제어기의 전달함수는 식 (5) 및 식 (6)에 보이는 바와 같이 KPτDs형태의 미분성분이 포함되어 있어서 설정치나 외란이 급격하게 변할 때, 플랜트에 입력되는 제어기 출력 u를 지나치게 크게할 우려가 있기 때문에 이를 방지하기 위해 식 (7)에 보이는 바와 같이 미분동작의 필터링 효과를 주는 여과함수 N을 추가하였으며, 이것은 제어환경에 따라 경험적으로 10에서 100사이에서 결정될 수 있다[8].

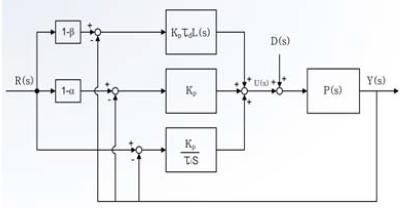

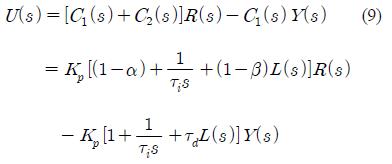

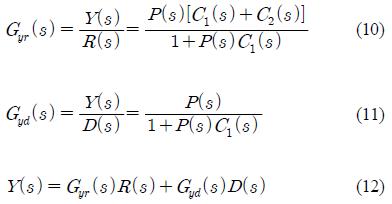

한편, Figure 5에 보인 제어기 출력함수 u(s)는 식 (9)으로부터 구할 수 있으며, 이를 블록선도로 표시하면 Figure 6에 보이는 바와 같다.

식 (9) 및 Figure 6에 보인 제어기 출력은 설정치 R(s)와 출력 Y(s)에 연결되어 있고, 특히 (1 - α)와 (1 - β)는 R(s)에 연결되어 있는 PID 제어기의 비례요소와 미분요소의 강도(Strength)를 뜻한다. 일반적으로 α와 β는 0과 1사의 값을 가지며, 표준 PID 제어기는 α = 0와 β = 0을 갖는 2DOF PID 제어기의 특별한 형태임을 알 수 있다.

Figure 6 및 식 (5)로부터 2DOF PID 제어기의 설정치 입력 r에 대한 출력 y의 전달함수 Gyr(s)와 외란입력 d에 대한 출력 y의 전달함수 Gyd(s)는 다음과 같이 주어진다.

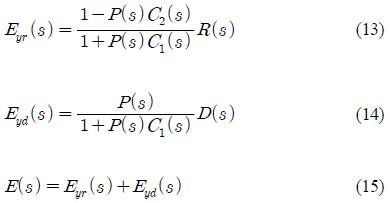

한편, 상기 전달함수에서 각각의 오차 Eyr(s)와 Eyd(s)와 전체 오차는 아래와 계산식으로 구한다.

식 (13) 내지 식 (14)에서 아래의 조건 식 (16) 내지 식 (18)를 만족하면 단위입력의 설정치 변경과 외란 변경에 정상편차가 0이 되므로, 본 연구에서 개발한 제어시스템은 이 조건을 모두 만족하는 것으로 보아 단위입력의 설정치 또는 외란 변경에 정상편차가 발생되지 않음을 확인할 수 있다.

입·출력을 구하는데 사용되는 식 (10) 내지 식 (12)에 서의 출력은 설정치 입력에 대한 응답과 외란 입력에 대한 응답의 선형결합이며, 설정치 입력에 대한 응답은 피이드백 보상과 피드포워드 보상이 결합되어 있다. 특히 외란 입력에 대한 응답은 C2(s)와는 무관하므로 C1(s)의 제어인자를 최적 동조시킨 후 이 값을 이용하여 다시 피드포워드 보상요소인 C2(s)의 매개변수를 동조시킬 수 있다. 이와 같이 함으로서 설정치응답 전달함수인 Gyr(s) 외란응답 전달함수인 Gyd(s)를 독립적으로 최적화시켜서 기존의 PID 제어기가 가지는 한계를 극복하여 설정치 추종성능과 외란 억제성능을 동시에 만족시킬 수 있다.

3. RCGA 기반의 제어인자 최적 동조

3.1 2DOF PID 제어기 동조

2DOF PID 제어기는 KP, τi, τd, α, β 등 5개의 제어인자를 구비하며, 모델과 RCGA를 기반으로 동조되고 미분동작부의 필터링효과 N은 제어환경에 따라 경험적으로 1~100 사이에서 결정될 수 있다. 여러 가지 시뮬레이션을 통해 본 연구에서는 N을 “10”으로 선정하였으며, 그 과정은 아래와 같다.

① 필터링 효과 N을 경험적으로 결정

② 최적화를 위한 우수한 감도의 성능지수 선택

③ 설정치 입력을 “0”으로 유지한 상태에서 RCGA를 이용하여 외란 억제성능이 양호하도록 C1(s)를 구성하는 {KP, τi, τd}를 최적화

④ 외란을 “0”으로 유지하고, C1(s)를 고정한 상태에서 RCGA를 이용하여 설정치 추종성능이 양호하도록 C2(s)의 {α, β}를 최적화

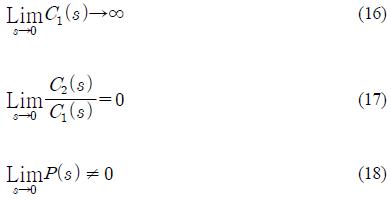

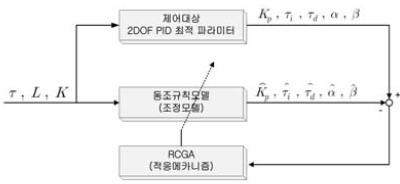

Figure 7은 RCGA와 제어대상의 모델을 기반으로 C1(s)의 제어인자 KP, τi, τd를 최적 동조하는 과정을 보여주고 있으며, 이때 목적함수는 식 (19)의 ITAE를 사용하였다. 모델의 제어인자 추정에서 RCGA는 시스템출력과 모델 출력의 오차 e(t) = y(t) - ym(t)의 절대값과 시간에 대한 적분값이 최소가 되도록 제어기의 제어인자를 조정한다. 이 때 r(t)으로 고정된다.

여기서, ϕ = [KP Ti Td]T, tf;최종적분 시각으로 tf 이후의 적분 값을 무시해도 좋을 정도로 충분한 시간이다.

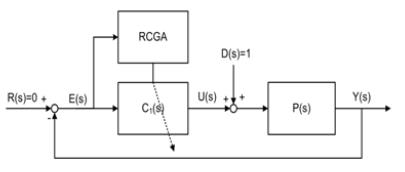

Figure 8은 RCGA와 제어대상의 모델을 기반으로 C2(s)의 제어인자 α, β를 최적 동조하는 과정을 보여주고 있으며, 이때 목적함수는 식 (19)의 ITAE를 사용하였다. 모델의 제어인자 추정에서 RCGA는 설정치와 출력의 오차 e(t) = r(t) - y(t)의 절대 값과 시간에 대한 적분 값이 최소가 되도록 제어인자를 조정한다.

여기서 ϕ = [{α,β]T 이다.

3.2 동조규칙의 유도

3.1절에서 구한 최적의 제어인자 2DOF PID 제어기의 계수 집합을 이용하여 Figure 9의 블록선도로부터 새로운 동조규칙을 얻는다.

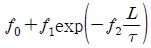

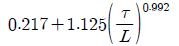

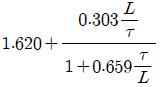

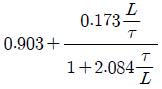

최적의 2DOF PID 최적 제어인자와 동조규칙 모델의 결과가 서로 동일하게 동조규칙의 모델 파라메타를 최적화한다. 이때 사용되는 동조규칙 모델은 기존의 연구결과를 참고하여 다양한 형태의 모델을 적용한 결과 가장 근사한 형태의 모델을 사용하였다.

최적의 동조규칙 모델을 찾기 위해 RCGA를 이용하였으며, 아래의 성능지수가 최소가 되도록 하였다.

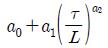

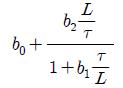

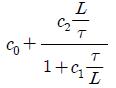

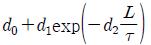

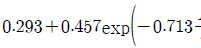

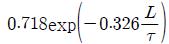

성능지수로서는 오차 제곱의 적분인 ISE 방법을 선택하였다. ISE는 계수집단을 토대로 전체를 아우르는 근사곡선을 구할 경우, 큰 폭의 오차에 대해 보다 더 큰 벌점 부여함으로서 다양한 계수들의 경우에도 보다 변동 폭이 적은 근사곡선을 구하기 위한 것이다. 참고문헌과 기존 연구결과를 참고하여 동조규칙 모델은 Table 2와 같다.

앞의 과정을 통해 구해진 2DOF PID 제어기를 위한 최적의 동조규칙 모델은 Table 2에 보인다. 이로서 제어대상의 매개변수 K, τ, L을 구하면 이 동조규칙을 이용하여 최적의 2DOF PID 계수를 용이하게 구할 수 있다.

4. 시뮬레이션 및 실험

이전의 과정을 통해 가장 감도가 뛰어난 성능지수 ITAE에 근거한 최적의 2DOF PID 제어기의 동조규칙을 얻었다. 제안한 새로운 동조규칙의 효용을 입증하기 위해 시뮬레이션을 실시하였고, 그 결과를 기존의 동조규칙인 Ziegler-Nichols 개루프법, Cohen-Coon법, Lopez-ITAE법과 함께 응답을 비교하였다. 이와 함께 실제 선박용 유압 모션 제어기의 제어부에 제안한 새로운 동조규칙을 적용하여 그 효용을 검증하였다.

시뮬레이션을 위해 고차의 제어대상으로부터 시간지연을 갖는 1차 시스템으로 근사화한 모델을 얻기 위해 유전알고리즘을 이용하였다. 이때 K, τ, L은 구간 0 ≤ K, τ, L ≤ 10에서 탐색하였으며, 샘플링시간은 h = 0.01초로 하였다.

4.1 시뮬레이션을 위한 시스템 I

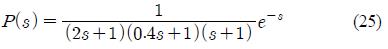

먼저 식 (25)과 같은 시간 지연 요소를 갖는 3차 시스템을 고려하였다.

시스템 식 (25)을 식 (5)의 제어대상과 같은 형태로 표현하기 위해 RCGA를 이용하여 0 ≤, τ, L ≤ 10의 구간에서 탐색을 진행하고, 샘플링 시간은 h = 0.01로 설정하여 근사치를 구하는 모델식은 식 (26)과 같다.

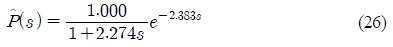

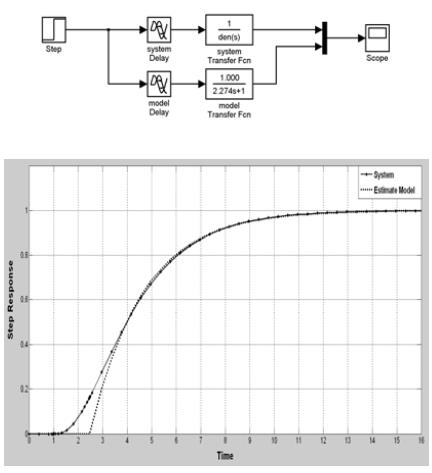

위의 모델 식 (26)과 주어진 시스템 식 (25)이 유사한 시스템인지 확인하기 위해 매트랩 시뮬링크를 이용하여 단위계단 입력을 부여하고, 시스템과 모델의 응답은 Figure 9에 보이는 바와 같이 근사화한 모델과 시스템이 거의 유사함을 확인할 수 있다.

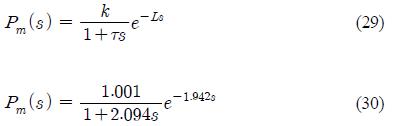

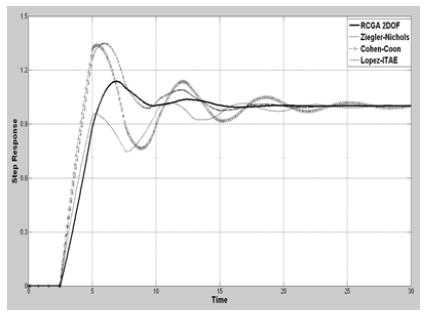

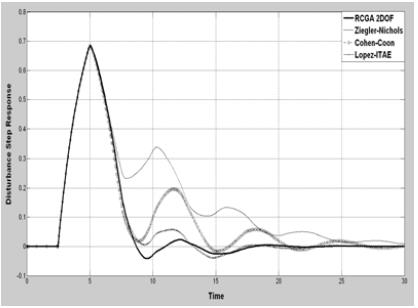

추정된 모델을 대상으로 기존의 동조규칙과 본 논문에서 제안한 RCGA를 이용한 2DOF PID 제어기 동조규칙을 통해 제어인자를 계산하고, 각각의 동조규칙에 따른 제어기의 성능을 확인하기 위해 모델에 외란과 단위계단 입력을 부가하여 시뮬레이션한 결과는 Figure 10 및 Figure 11에 보이는 바와 같다.

Figure 10 및 Figure 11에서 Ziegler Nichols 동조규칙의 경우 목표치 추종성능에서 비교적 작은 오버슈트와 빠른 정착시간을 보였지만 외란 억제성능이 미흡하였다. 이에 비해 외란 억제성능에서 양호한 모습을 보인 Lopez ITAE 동조규칙의 경우 단위계단입력 인가 시 높은 오버슈트와 함께 정착시간이 비교적 길게 측정되었으나, 2DOF PID 제어기의 경우 단위계단입력에 대한 목표치 추종성능과 단위계단외란에 대한 외란 억제성능 모두 양호한 형태를 보여주었다.

4.2 유압 모션제어기 시뮬레이션

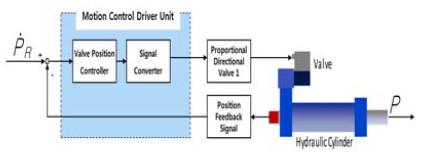

제어밸브의 구동부에 장착된 유압 모션 제어기는 다음과 같은 블록선도로 나타낼 수 있다.

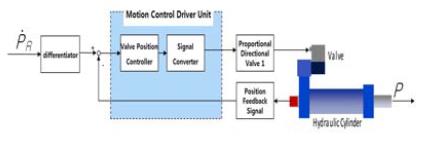

제어밸브시스템을 구성하는 유압 모션 제어기는 이미 내부에 비례제어밸브를 유체동력으로 구동하기 위한 신호로 변환해주는 장치가 내장되어 있다. 특히 위치제어기를 포함하고 있어서 사용자는 원하는 위치만 설정하면 제어밸브시스템에 부착된 제어밸브의 부하 모멘트가 변경되어도 적절한 유체동력을 비례제어밸브로 출력한다. 따라서 직선운동시스템의 전달함수에서 부하모멘트가 무시해도 될 정도로 작다. 입력값과 출력값의 차원이 서로 다르므로, 입력단에 식 (27)과 같은 미분기를 두어, 입력값과 출력값의 차원을 동일하게 나타낸 블록선도는 Figure 12에 보인다.

여기서, Pr; 설정 값, k; 현재 시간, h; 샘플링 시간을 의미한다.

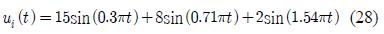

미분기를 포함하는 변형된 유압구동 엑튜에이터 제어기의 전달함수는 내부에 폐회로형 위치제어기가 포함되어 있어 전달함수의 수학적 모델링이 쉽지 않다. 따라서 시스템의 입출력 신호를 파악하기 위해 식 (28)와 같은 정현신호의 조합을 입력하고, 그에 따른 출력을 관찰하여 확률적으로 그 전달함수를 추정하는 방법을 취한다.

대부분의 고차시스템은 1차 지연함수와 시간지연의 결합으로 근사화 할 수 있다. 유압 모션 제어기의 전달함수를 식 (29)으로 가정하고 RCGA를 통해 근사화한 모델의 전달함수는 식 (30)과 같다.

제안한 동조규칙의 성능을 확인하기 위해 모델로 표현된 제어밸브시스템의 유압모션 제어기의 단위계단 입력과 외란 입력을 인가한 결과는 Figure 14 및 Figure 15에 보이는 바와 같다.

5. 결 론

본 연구에서는 밸브의 개도를 조절하여 제어밸브 토출량과 토출압력을 일정하게 제어하기 위한 유압 모션 제어기의 제어인자 튜닝에 대하여 검토하였다.

유압 모션 제어기가 안정된 제어기능을 구현하기 위해 RCGA를 이용하여 시스템을 모델링하고, 모델을 기반으로 2DOF PID 제어기를 설계하였다. 제어기 성능은 실제 유압 모션 제어기를 이용하여 시뮬레이션을 통해 제어기의 성능을 검증할 수 있었다. 향후, 해양플랜트의 정밀 밸브제어기에 응용이 가능할 것으로 기대된다.

References

- Y. Nozaka, “Trend of new control theory application in industrial process control (survey)”, Proceedings of the International Federation of Automatic Control 12th Triennial World Congress, (1993), 4, p215-218.

- J. G. Ziegler, and N. B. Nichols, “Optimum setting for PID controllers”, Transactions of the American Society of Mechanical Engineers, (1942), 4, p759-768.

- G. H. Cohen, and G. A. Coon, “Theoretical considerations of retarded control”, Transactions of the American Society of Mechanical Engineers, (1953), 75, p827-834.

- D. W. Kim, and E. W. Lee, “Research present and future research for PID controller tuning technology”, The Transactions of The Korean Institude of Electrical Engineers, (1995), 44(5), p13-23, (in Korean).

- I. M. Horowitz, Synthesis of Feedback Systems, Academic Press, (1963).

- K. Hiroi, and K. Nagakawa, “Improvement of a digital PID algorithm with rate limitation on MV change”, Proceedings of the 28th SICE Annual Conference, (1989), p243-244.

- K. G. Jin, Genetic Algorithm and Its Application, Kowoo-Sa, (2000), (in Korean).

- K. J. Astrom, and Tore. Hägglund, “PID control theory design and tuning”, Instrument Society of America, (1995).