The evaluation of performance and flow characteristics due to the length of throat and diffuser for ship's ejector

Ejector is a simple device which can transport a low-pressure secondary flow by using a high-pressure primary flow. The efficiency of the ejector system is relatively very low, compared to other fluid transport devices driven mainly by the forces acting on the normal direction. However, its major advantage is a simple structure with no moving parts, and it transports a large amount of fluid with a small driving energy. In this study, the performance of side-type liquid ejector commonly used in ships; is analyzed by using experimental and CFD methods under steady and incompressible flow condition by varying the length of the throat and diffuser, the flow pattern and suction phenomenon were studied in detail.

초록

이젝터는 고압의 주유동을 통해 저압의 부유동을 이동시키는 단순한 장치이다. 이젝터의 효율은 주방향으로 작동하는 다른 이송 장치에 비해 매우 낮다. 그러나 구동장치가 없어 간단한 구조를 가지고 있으며, 낮은 구동에너지로 많은 양의 유체를 이송시킬 수 있는 장점을 가지고 있다. 본 연구에서는 선박에서 많이 사용되고 있는 side-type 액체용 이젝터에 작동유체의 유량을 변화시키면서 정상, 비압축성 유동에 대해 실험 및 CFD 분석을 통하여 직관부 및 디퓨저의 길이변화에 따른 이젝터의 유동 패턴과 흡입 현상을 분석하였다.

Keywords:

Nozzle, Diffuser, Mixing chamber, Motive fluid, Suction fluid, 노즐, 디퓨저, 혼합부, 작동유체, 흡입유체1. 서 론

일반적으로 이젝터는 고압의 유체를 노즐로 분출시켜, 그 분류 주변의 저압기체와 운동량 교환을 통하여 저압의 유체를 보다 높은 압력까지 압축하여 수송하는 장치이다. 이젝터는 노즐, 혼합부 및 디퓨저로 구성, 설계되어 있으며, 이젝터 시스템 전체에 어떤 회전부분이나 활동부분을 가지고 있지 않는 유체기계이므로 펌프에서와 같이 공동현상(cavitation)을 수반하지 않으며 고장이 적고 소형임에도 불구하고 대용량의 유체를 압축 또는 수송할 수 있는 특징을 가지고 있다[1].

Fluegel [2]은 액체-액체 이젝터의 기본 방향을 베르누이 방정식과 운동량 방정식을 적용하여 기본적인 해석 방법을 제시하였으며 증기-증기 이젝터의 각각의 상태점을 엔탈피-엔트로피 선도로 나타내었다. Sun 와 Eames [3]는 냉동시스템에서 이중 증발기의 출구에 이젝터를 설치하여 압축일을 줄여 성적계수를 향상 시킬 수 있음을 이론과 실험을 통해 분석하였다. 구동유체와 흡입유체의 혼합에 관한 이론적 연구를 중점적으로 수행하였으며, 증기-증기 이젝터의 이론 연구와 응용 분야를 확립하였다. Witte [4]는 액체-가스 이젝터에 관한 이론적인 설계 방법을 제시하였고, Biawas 와 Mitra [5]는 다공 노즐에 흡입량과 액체와 가스의 혼합 특성을 규명하였다.

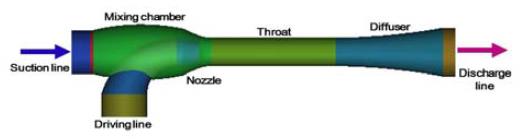

이젝터는 작동부(driving line)와 흡입부(suction line)의 위치에 따라 유입부가 노즐의 주축에 대해 수직 방향으로 설치되는 side type과 일직선 상에 있는 in-line type이 있으며 구동 유체의 압력에 따라 고압용, 저압용 등으로 구분된다.

본 연구에서는 선박에서 많이 사용되고 있는 side-type 액체용 이젝터에 작동유체의 유량을 변화시키면서 정상, 비압축성 유동에 대해 실험 및 CFD 분석을 통하여 직관부 및 디퓨저의 길이변화에 따른 이젝터의 유동 패턴과 흡입 현상을 분석하고자 한다.

2. 이론 및 실험

2.1 기본이론

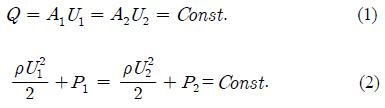

이젝터의 구성부품 중 디퓨저 부분은 유동의 특이성 때문에 많은 오차를 발생할 수 있다. 즉, 디퓨저 내부에서는 축 방향 하류로 유동하면서 압력이 증가하는 구조로 되어 있다. 디퓨저 내부의 유동은 연속방정식(coutinuity equation) 및 Bernoulli 방정식에 의하여 다음과 같이 표현된다.

출구에서의 속도는 U2 = A1/A2 × U1이므로 여기서 면적비 A1/A2 < 1이므로 출구에서의 속도는 감소한다. 즉 출구 속도가 감소하므로 식 (2)에서 알 수 있듯이 출구의 압력이 증가한다. 일반적인 관로에서는 유체가 흐르면서 저항 등 여러 요소에 의하여 압력이 저하하지만 위와 같이 디퓨저에서는 압력이 증가한다. 그러므로 다음과 같은 수식이 성립한다.

예를 들어 P2가 대기압이라고 가정한다면 입구에서의 압력은 P1 = P2 - ∆P이므로 출구의 대기압보다 ∆P만큼 더 작다는 것을 의미한다. 따라서 디퓨저 내에서 압력 상승이 얼마나 잘 이루어지느냐의 문제는 흡입부에서 어느 정도까지 저압이 형성되는가하는 문제와 같다. 이러한 이유에서 디퓨저의 설계가 중요한 것이다. 따라서 다음과 같은 수식에 의하여 이젝터 효율을 정의할 수 있다[6][7].

식 (4)는 이젝터의 유량비(M)를 나타내는 식으로 Qs는 흡입부의 유량을 나타내고 있으며, Qd는 작동부의 유량을 나타내고 있다.

식 (5)는 압력비(N)이며, 여기에서 Pd는 작동부, Pdis는 토출부, Ps는 흡입부의 압력을 의미한다. 이젝터의 전체 효율은 유량비와 압력비를 산출하여 식 (6)을 사용하여 구하였다.

2.2 실험장치

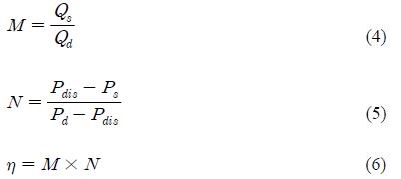

Figure 1은 (주)탱크테크에 설치되어있는 실제 모델의 장치를 나타내고 있으며, 실험은 작동유체의 압력을 260 ~ 360kPa까지 200kPa 간격으로 증가 시키며 수행하였다.

Figure 2는 한국해양대학교 실험동 내에 설치된 이젝터 장치로서 실제 장치를 축소한 모델로서 PIV 실험을 하기 위해 전체 장치를 아크릴로 제작하였다.

3. 수치해석

3.1 3D 모델

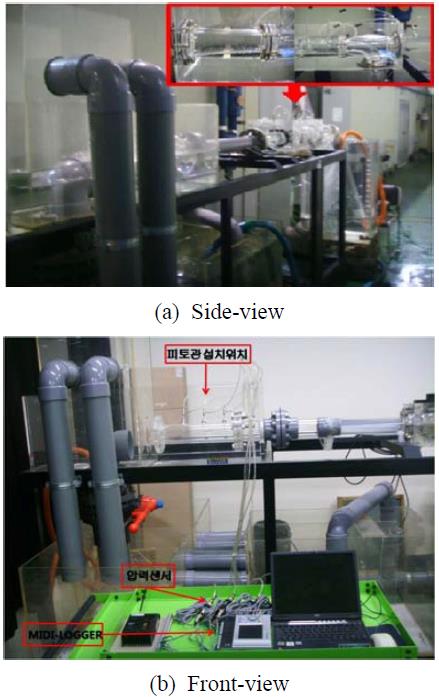

본 연구에서는 이젝터의 전체적인 형태와 구조를 크게 노즐, 혼합부, 직관부, 디퓨저 영역으로 구분하였으며, 2차원 도면을 바탕으로 3차원 형상의 모델링을 Figure 3에 나타내었다.

이젝터는 내부에 가동부가 전혀 없으며, 유체 이송을 위한 목적으로 일반 펌프의 효율보다 상당히 낮다. 수치해석은 직관부와 디퓨저의 길이를 변화시켜 계산을 수행하였다.

Table 1은 각 case의 직관부 및 디퓨저 길이를 나태내고 있다. 전체 길이는 조선소의 배관 설계시 배관내의 유체 속도에 대한 제한으로 인해 각 case 별로 고정 시켰으며, 직관부 길이와 디퓨저의 길이를 100mm씩 변화시켜 계산을 하였다.

Case 4의 경우는 case 1의 축소모델을 나타내고 있으며 PIV 실험을 통해 유동의 가시화를 하기 위한 목적이며, 수치해석을 먼저 수행하였다.

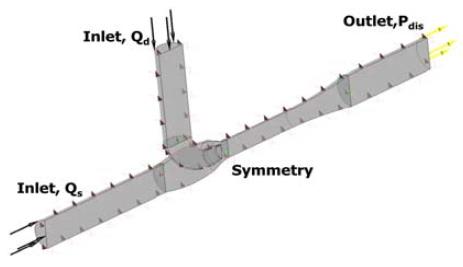

3.2 계산격자

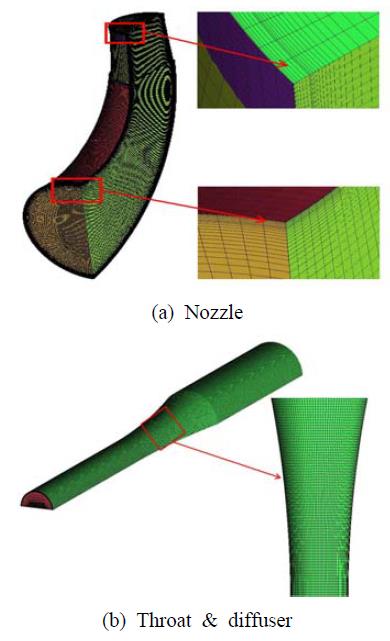

계산 격자의 질은 CFD 해석에 있어 해석 결과의 신뢰성 및 수렴성에 직접적인 영향을 미친다.보다 우수한 계산 격자를 확보하기 위해 격자 생성 전문 툴인 ICEM-CFD 11.0을 사용하여 격자 생성을 수행하였으며, 비교적 적은 수의 격자와 일정한 패턴의 분포로 밀도가 비교적 높아야 하는 경계층과 후류 영역의 계산에 우수한 정렬격자(hexahedral grid)와 복잡한 형상에 유리한 비정렬격자(tetra hedral-prime grid)로 격자를 구성하였다. 전체 격자수는 약 190만 노드(nodes)이다.

Figure 4는 노즐, 직관부와 디퓨저 형상에 대한 계산 격자를 나타낸 그림으로 노즐의 격자수는 37만 노드, 직관부와 디퓨저의 격자수는 43만 노드로 정렬격자(hexahedral grid)로 구성하였다.

3.3 수치해석방법

전산유체역학(CFD)은 유체역학과 수치해석을 병합시켜 수학적으로 풀기 어려운 비선형 편미분 방정식들의 근사해를 구하는 학문으로 실제 유체 흐름 현상을 수학적으로 묘사하여 편미분 방정식을 컴퓨터를 이용하여 해석하는 것으로 유체의 흐름 특성, 물질 전달 등의 유체 현상을 시뮬레이션하는 것이다.

이젝터 내부의 난류 유동장 특성을 파악하기 위해서는 연속 방정식, 시간평균 운동량 방정식과 난류모델 방정식을 풀어야 한다. 먼저 연속 방정식은 다음과 같이 주어진다.

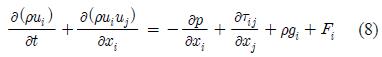

시간평균 운동량 방정식은 다음과 같이 표현된다.

여기서 p는 는 정압, ρgi 와 Fi는 중력 및 외부 힘이며, τij는 응력텐서로서 아래와 같다.

여기서 μ는 점성계수이다.

위의 식 (8)를 체적적분하고 이산화방정식을 사용하여 해석을 수행하는 유한체적법을 이용하여 이젝터 내부의 유동장을 해석하였다.

본 연구에서 사용된 Sovler는 ANSYS CFX 11.0이며, 유체기계 해석에 최적화된 상용코드인 CFX-TASCflow의 기술과 다상유동해석, 화학반응해석, 연소해석 등의 목적으로 최적화된 CFX-4를 결합한 형태의 Fully implicit pressure-based coupled solver이다. 난류모델은 SST(Shear Stress Transportation)모델을 사용하였다[8]. 이 모델은

모델과

모델과

모델의 장점만을 융합한 모델로써 벽면 근처의 경계층 영역에서는

모델의 장점만을 융합한 모델로써 벽면 근처의 경계층 영역에서는

모델이 사용되며 주유동장에 대해서는

모델이 사용되며 주유동장에 대해서는

모델이 사용된다. SST모델은 역압력 구배로 인한 유동의 박리 현상을 예측하는데 상당히 효과적인 것으로 보고되어 있다[9][10].

모델이 사용된다. SST모델은 역압력 구배로 인한 유동의 박리 현상을 예측하는데 상당히 효과적인 것으로 보고되어 있다[9][10].

Table 2는 CFD 계산 조건을 나타내고 있으며, y+(dimensionless wall distance)를 15이하로 설정하여 공간 해상도를 확보하였다. 작동유체는 25C° 물을 사용하였으며, 중력에 의한 영향과 열교환은 없다고 가정하였다.

Table 3은 (주)탱크테크의 실제 실험장치 실험값을 나타내고 있다. 작동부에 유량 조절 밸브(flow control valve)를 설치하여 유량을 조절하였으며, 작동부, 흡입부, 토출부에는 각각의 압력센서와 유량센서를 설치하여 수치해석에 필요한 실험 데이터를 추출하였다.

실험에서는 물과 공기의 기액 이상류 흐름이지만 수치해석에서는 물만을 작동유체로 하였을 경우만을 고려하였다.

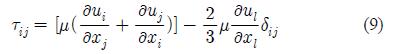

Figure 5은 3D 모델링을 기초로 한 CFD 경계조건을 나타낸 그림으로써 Inlet (Qd), Inlet (Qs)에는 실험값과 같은 유량조건을 부여하였고, Outlet (Pdis=0Pa)에서의 경계 조건은 대기압 조건을 부여하였다.

전체 모델에 대한 계산 격자수를 줄이고 격자 품질을 향상시키기 위해 계산의 수렴성을 안정화할 수 있는 장점을 가진 대칭(symmetry) 조건을 주어 계산을 수행하였다.

4. 결과 및 고찰

4.1 속도벡터

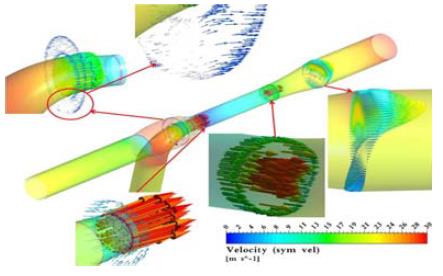

Figure 6은 노즐출구, 디퓨저 입·출구의 단면에서의 속도벡터를 나타낸 그림이다. 노즐 출구를 통과한 유체는 직관부를 거쳐 디퓨저 입구부터 흐름이 한쪽으로 치우치는 것을 확인할 수 있으며 이는 흐름의 안정화에 영향을 미치는 직관부 길이가 짧기 때문에 발생한다고 판단하여 본 연구에서는 직관부 길이를 변화하여 계산을 수행하였다.

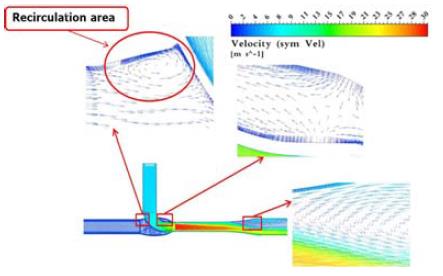

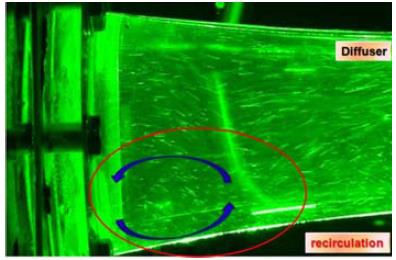

Figure 7은 작동유체 압력이 320kPa 일 때의 결과로서 혼합부와 디퓨저에서 발생하는 재순환 영역을 나타낸 그림이다. 주유동의 운동량 손실로 인하여 혼합효과가 저하되어 와류 현상이 발생되는 것으로 판단되며, 이러한 역류발생 문제는 실제 이젝터 설계 시 고려되어야 할 중요한 사항 중에 하나이다.

4.2 압력분포

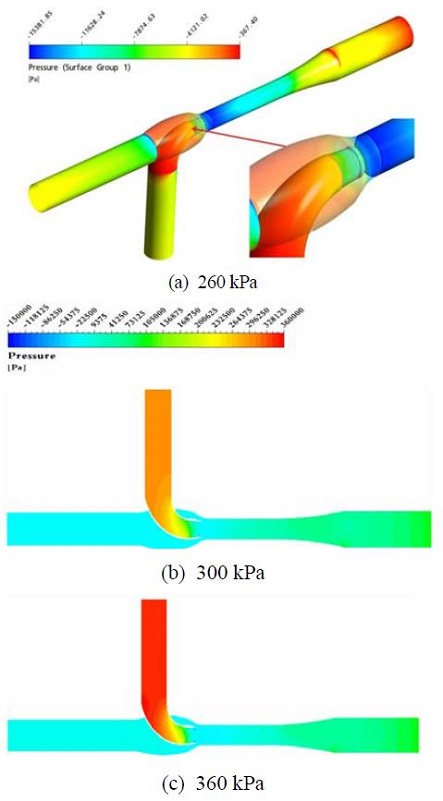

고속의 작동 유체는 노즐출구를 통과하면서 노즐 주변에 저압영역을 형성하는 것을 확인할 수 있으며, 디퓨저로 가면서 압력이 회복되는 것을 Figure 8에서 확인할 수 있다.

4.3 PIV 실험

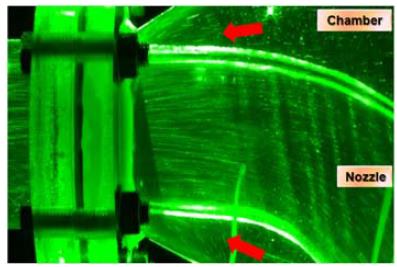

Figure 9은 혼합실의 유동장을 2차원 PIV 실험장치로 찰영하였다. 조명장치는 최대 5W 출력을 갖는 연속광 레이저이며, 원통형 렌즈를 통해 2차원 단면광을 형성하여 유동장을 관찰하였다. 추적입자는 조명에 산란성이 우수한 평균 직경 100μm인 구형의 PVC(Poly Vinyl Chloride)를 사용하였다. 노즐 출구에서 저압영역이 형성되어 혼합실내의 유동이 흡입되어지고 있는 것을 확인할 수 있다.

Figure 10은 PIV 실험을 위해 제작된 축소 모델로 수치해석과 같이 디퓨저에서 와류가 생기는 것을 확인할 수 있으며, 노즐의 끝단의 위치와 혼합부의 중심축과의 차이로 인해 주유동의 운동량 손실이 발생하는 것으로 판단된다.

4.4 성능곡선

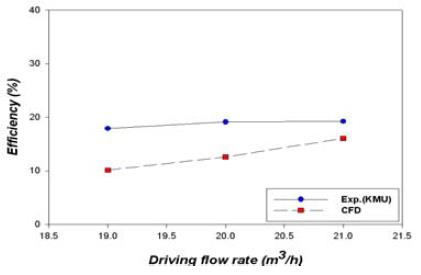

Figure 11은 실제 모델을 축소한 모델에 대한 실험값과 CFD 계산을 통해 얻은 값을 비교한 그래프이다. 정량적으로 차이를 보이나 정성적으로 유사한 결과를 얻을 수 있었다.

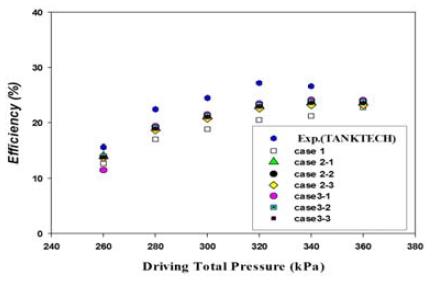

Figure 12는 실험장치에 대한 CFD 결과(case 1)이며, 직관부 길이와 디퓨져의 길이 합(total length)을 100mm(case 2), 200mm(case 3)로 변화시켜 계산을 수행한 결과를 나타내고 있다. 직관부와 디퓨저 길이 합(total length)이 2508.7mm이고, 디퓨저 길이 714.7mm인 case 3-1의 효율이 가장 좋았다.

5. 결 론

본 연구에서는 side-type의 액체-액체 이젝터의 작동유체의 유량변화에 따른 이젝터의 내부유동과 성능해석에 대한 연구를 진행하여 다음과 같은 결론을 얻었다.

1) 직관부와 디퓨저 전체 길이(total length)를 200mm (case 3-1)로 변화시켰을 경우 효율이 가장 좋았다.

2) 작동유체 압력 320kPa 일 때, case2-1(22.9%)은 case 1보다 2.5% 효율이 증가하였으며, case 3-1(23.4%)은 2.9% 효율이 증가하였다.

3) case 1, case 2-1, case 3-1로부터 디퓨저 길이(714.7mm) 변화없이 직관부 길이가 증가할수록 효율이 증가하였다.

Acknowledgments

본 연구는 2009년도 현장맞춤형 기술개발사업 및 해양수산부의 지원으로 수행한 해양에너지 전문 인력 양성 사업의 연구결과임.

References

- Y. H. Lee, Y. S. Shin, H. M. Jeong, and H. S. Chung, “A study on the ejector performance by outlet diffuser shape”, Proceeding of the SAREK 2002 Winter Annual Conference, p308-313, (2002).

- G. Fluegel, “Berechnung von strahlapparaten”, VDI Forschungsheft 395 Ausgabe B Band 10, (1939).

- D. W. Sun, and I. E. Eames, “Recent developments in the design theoreis and applications of ejectors a review”, Journal of Institute Energy, 68, p665-676, (1995).

- J. H. Witte, “Efficiency and design of liquid-gas ejector”, British Chemical Engineering, 10(9), p602-607, (1965).

- M. N. Biswas, and A. K. Mitra, “Momentum transfer in a horizontal multi-jet liquid-gas ejector”, The Canadian Journal of Chemical Engineering, 59, p634-637, (1989).

- Y. P. Hong, D. H. Young, Y. M. Kim, and S. H. Youn, “A study on the performance characteristics of air driven gas ejector”, Journal of the Korean Society of Marine Engineering, 18(1), p51-59, (1994), (in Korean).

-

E. Rusly, Lu Aye, W. W. S. Charters, and A. Ooi, “CFD analysis of ejector in a combined ejector cooling system”, International Journal of Refrigeration, 28, p1092-1101, (2005).

[https://doi.org/10.1016/j.ijrefrig.2005.02.005]

- ANSYS Inc, ANSYS CFX Documentation, Version 11, (2007).

- T. Esch, F. R. Menter, and W. Vieser, "Heat transfer predictions based on two-equation turbulence models", 6th ASME-JSME Thermal Engineering Joint Conference, (2003).

-

F. R. Menter, “Two equations eddy-viscosity turbulence models for engineering applications”, American Institute of Aeronautics and Astronautics Journal, 32(8), p1598-1605, (1994).

[https://doi.org/10.2514/3.12149]