An analysis on the characteristics of superheater organization of ORC system for marine waste heat recovery system(WHRS)

This research designed Waste Heat Recovery System(WHRS) generation system of 250kW whose working fluid is R-245fa and studied on cycle characteristics by superheater organization. It simulated two conditions; series connection and parallel connection between superheater and evaporator. In simulation of series connection of superheater and evaporator, output of 4.7% could be improved because of the increase of enthalpy by overheating of working fluid. When setting 250kW for target output, cycle flux could be reduced by 4.1%. When setting 250kW as a target output of cycle In parallel connection simulation of superheater and evaporator, cycle flux was reduced as flux of heat source fluid for superheater was increased. So, the maximum 7.9% of working fluid pump's electric power was reduced and there was no big change in cycle efficiency and net efficiency by flux ratio.

초록

본 연구에서는 R-245fa를 작동유체로 하는 250kW급의 선박폐열회수 발전 시스템을 설계하고 과열기의 구성에 따른 사이클 특성을 연구 하였다. 과열기와 증발기의 직렬연결과 병렬연결의 2가지 조건을 시뮬레이션 하였다. 과열기와 증발기의 직렬연결 시뮬레이션에서는 작동유체 과열에 따른 엔탈피 증가로 4.7%의 출력상승을 얻을 수 있었고, 목표출력을 250kW로 정하였을 경우에는 사이클유량을 4.1% 감소시킬 수 있었다. 과열기와 증발기의 병렬연결 시뮬레이션에서는 사이클의 목표출력을 250kW로 정하였을 경우에 과열기로 가는 열원유체의 유량이 증가함에 따라 사이클 유량이 감소하여 작동유체펌프의 소요동력이 최대 7.9% 감소 하였으며, 유량비율에 따른 사이클효율과 정미효율은 큰 변화가 없었다.

Keywords:

Waste Heat Recovery System, Organic Rankine Cycle, Superheater, 폐열회수시스템, 유기랭킨사이클, 과열기1. 서 론

최근 계속된 선박유의 가격 상승 및 국제해사기구의 온실가스 감축 규제 등의 영향으로 친환경선박에 대한 중요성이 강조되고 있다. 이런 상황에서 친환경선박 기술의 하나로 폐열회수시스템(Waste Heat Recovery System, WHRS)을 선박에 적용하는 연구가 진행되고 있다. 폐열회수시스템은 선박의 주 기관에서 발생하는 폐열을 이용하여 파워터빈 혹은 스팀터빈을 구동하여 발전에 이용하는 시스템을 말한다[1]. 이 기술을 이용하여 기존에 대기로 버려지던 150℃~200℃ 사이의 배기가스의 열원을 회수하여 선박의 디젤발전기를 일정부분 대체하게 되며, 추가 동력생산으로 전체 선박 시스템의 효율을 향상시킬 수 있다. 육상과 선박 폐열회수발전 시스템의 열교환과 관련된 종래의 연구를 살펴 보면, Lee et al. [2]은 유기랭킨사이클(Organic Rankine Cycle, ORC)의 작동유체에 열을 전달하는 방식에 차이가 있다고 하였다. 육상 시스템의 경우 열교환기를 이용하여 폐열원과 냉매사이에 직접 열교환이 가능하지만, 선박에서는 유기냉매를 폐열원에 직접 접촉시키는 것은 폭발, 화재 위험이 있다고 언급하였다.

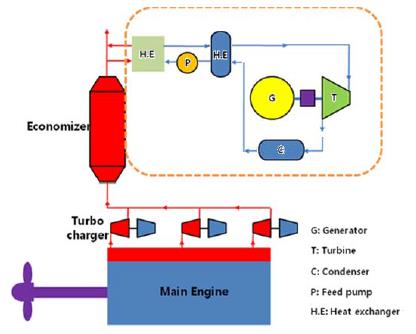

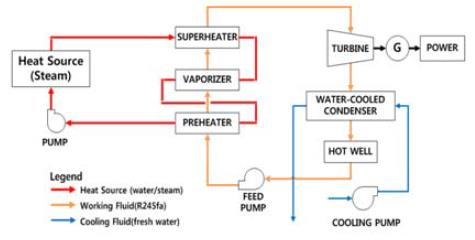

이런 문제들을 고려하여, 본 연구에서는 Figure 1과 같이 이코노마이저 후단에 열교환기를 설치하고 가압된 물을 순환수 펌프를 이용하여 유기랭킨사이클 내의 열교환기에 열원을 전달하는 방식을 사용하였다.

Cha, Mo et al. [3][4]은 유기랭킨사이클 발전시스템은 기존의 랭킨 사이클과 달리 저온의 열원을 이용할 수 있는 동력기관으로 랭킨 사이클의 작동 유체인 물과 비교하여 비등점이 낮고 저온도에서 증기압이 훨씬 낮은 유체를 선택하여야 한다고 하였다. 그리고 사이클에서 어떤 작동유체를 사용하는냐에 따라서 시스템의 출력과 효율이 변하게 됨으로 적절한 냉매의 선택의 시스템을 구성할 때 중요한 요소라고 언급하였다.

본 연구에서는 유기랭킨사이클의 냉매 중 비교적 효율이 높고, 안전성이 널리 알려진 R-245fa 냉매를 이용하여 선박에 적용될 수 있는 250kW급 선박폐열회수 발전 시스템을 설계하고 과열기의 직· 병렬배치 및 사이클 유량분배에 따른 특성을 Aspen사의 HYSYS 프로그램과 NITS사의 REFPROP 프로그램을 이용하여 시뮬레이션 하였다.

Aspen사의 HYSYS는 시스템 설계에 및 공정 시뮬레이션에 널리 사용되는 프로그램이며, NITS사의 REFPROP 은 냉매의 물성치 계산에 사용되는 프로그램이다.

2. 250kW 선박폐열회수 ORC Cycle

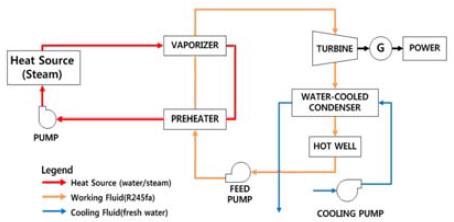

선박의 이코노마이저 후단에 열교환기를 설치하여 순환수 펌프를 이용하여 가압된 물을 순환시켜 250kW WHRS 내의 증발기(Vaporizer)와 예열기(Prehetaer)에 열원을 공급한다고 가정하였다. 시스템의 구성은 Figure 2와 같다.

열원부의 물은 순환수펌프에 의해 381kPa까지 승압된 후, 이코노마이저 보일러 후단에 설치된 열교환기를 지나며 WHRS 내에 직렬로 연결된 증발기와 예열기를 통과한다. 이 때, 순환수의 조건은 시스템의 사이클 출력을 고려하여 140℃, 0.88kg/s로 설정하였다.

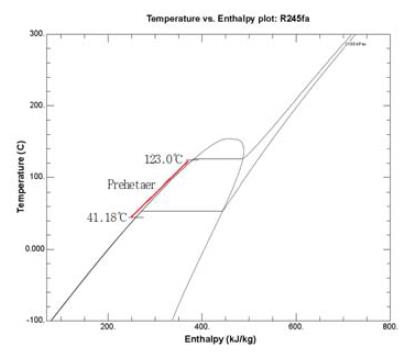

WHRS 내의 R-245fa 냉매는 작동유체펌프를 지나면서 2,150kPa까지 승압된다. 펌프의 효율은 85%로 가정하였다. 승압된 물은 예열기를 통과하며, 41.18℃에서 123.0℃까지 가열된다. 이 때, Figure 3의 REFPROP 를 통하여 계산한 R-245fa의 T-h선도를 통하여 이때의 냉매의 상변화가 없는 것을 확인 하였다.

예열기를 통과한 냉매는 증발기를 통과하며 액체에서 기체로 모두 변화한다. 예열기와 증발기에서의 압력차는 열교환기의 용량을 고려하여, -200kPa로 가정하였다. 증발기를 지난 기체상태의 작동유체는 터빈으로 유입되어 250.1kW의 출력을 발생시킨다. 터빈의 입구압력은 2,110kPa, 출구압력은 300kPa로 압력비는 약7.03으로 가정하였으며, 터빈의 효율은 85%로 가정하였다. 터빈에서 나온 작동유체는 응축기를 지나며 67℃에서 40℃까지 냉각된다. 이 때 모든 작동유체는 액체 상태로 변하게 된다. 냉각수의 온도 및 유량은 선박의 Cental Cooling System에서 공급받는 것으로 설계하여 34℃, 62.4kg/s 로 가정하였다.

Table 1은 250kW WHRS의 주요 각부 condition을 나타내며, 표와 같이 WHRS system을 구성하였을 경우, 250.1kW의 터빈 출력과 12.92%의 사이클효율을 얻을 수 있었다.

사이클효율은 다음 식으로 계산 하였다.

Wt = 터빈출력, Qh = Cycle내에 투입된 총열량

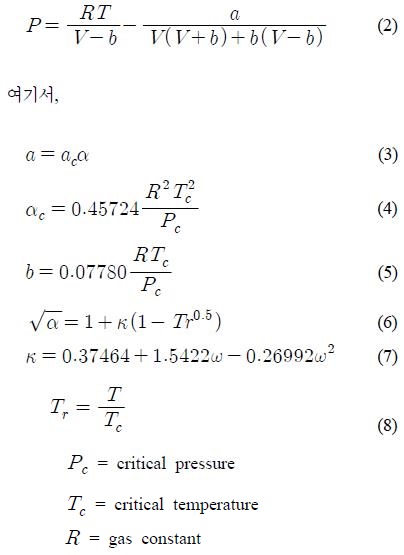

시뮬레이션에 사용된 기체방정식은 Peng-Robinson 방정식을 사용하였으며, 식은 다음과 같다[5].

3. 과열기 추가에 따른 사이클 특성

3.1 Superheater, Vaporizer의 직렬구성

과열기는 보일러에서 발생한 포화증기를 과열증기로 만드는 장치로, 포화증기를 과열함으로써 사이클의 열효율을 향상시키고 작동유체의 포화증기에 남을 수 있는 습분을 제거하여 터빈의 날개 부식, 마찰파손 등의 장해를 방지할 수 있어 시스템설계에 널리 이용 되고 있다.

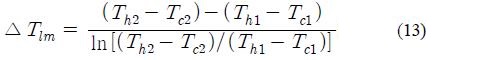

Figure 2에서 설계한 250kW WHRS의 증발기 후단에 과열기를 직렬로 연결하여 사이클 특성을 시뮬레이션 하였다. 시스템의 구성은 Figure 4와 같다.

Figure 4와 같이 이코노마이저 후단의 열교환기를 지난 140℃의 증기는 폐열회수사이클의 과열기를 지나 증발기, 예열기를 순서대로 통과하게 된다.

Figure 4에서 설계한 250kW WHRS에서 예열기와 증발기를 통과한 124.4℃의 작동유체를 과열기를 통과시켜, 132.5℃ 까지 과열한다. 과열온도 ∆T는 터빈의 설계점을 고려하여 결정하였다. 열교환기의 내부 계산을 위한 과열기의 입출구의 압력차 ∆P는 과열기의 용량을 고려하여 -100kPa로 가정하였다.

250kW WHRS의 과열기 직렬연결에 따른 사이클 구성요소 결과 및 효율은 Table 2와 같다.

Table 2의 Case 1은 과열기를 통하여 작동유체를 124.4℃에서 132.5℃까지 과열하였을 때의 결과를 나타내고, Case 2는 과열기를 통하여 작동유체 과열 후 사이클 출력을 250.1kW에 맞추기 위해 사이클 유량을 7.87kg/s로 감소 시켰을 때의 결과이다.

Table 2와 같이 시뮬레이션 하였을 경우, 과열에 따른 작동유체의 엔탈피 증가로 터빈의 출력은 기존 250.1kW에서 261.8kW로 기존 출력 대비 4.7% 상승하였다. 사이클 효율은 기존 12.92%에서 12.90%로 큰 차이가 없었다. 사이클 출력을 250kW 목표로 하였을 경우에는 기존의 사이클 작동유체 유량 8.21kg/s에서 7.87kg/s로 기존 사이클 유량 대비 4.1% 감소시킬 수 있었다.

Table 2에서 Net Efficiency는 다음 식으로 계산하였다.

Wt = 터빈출력, Wp = 작동유체펌프 소요동력

Qh = Cycle내에 투입된 총열량

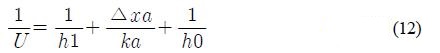

Table 2에서 열교환기의 출력은 다음식을 이용하여 계산하였다.[5]

여기서, U = 총열전달계수, Ft = LMTD보정계수

여기서, A = 열교환기내의 파이프 면적

여기서, ∆Tlm= 대수평균온도차

여기서, h는 고온측, c는 저온측 온도

3.2 Superheater, Vaporizer의 병렬구성

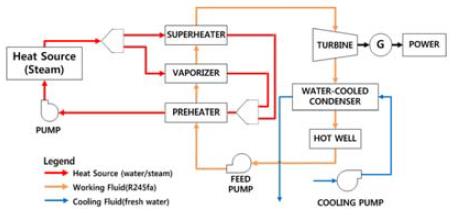

과열기와 증발기의 병렬구성 시스템은 Figure 5와 같다. 열원부에 분배기를 설치하여 과열기와 증발기를 병렬로 연결 후 유입유량을 조절 하였다.

일반적으로 열시스템 설계에서 과열기의 크기가 비대해지는 것을 방지하기 위해 열원부에 분배기를 설치하여 각 열교환기로 가는 유량을 조절하는 방법이 널리 사용되고 있다.

Figure 2에서 설계한 250kW WHRS의 증발기 후단에 과열기를 병렬로 연결하여 사이클 특성을 시뮬레이션 하였다. 과열기와 증발기로 가는 열원유량비율에 따른 특성을 연구하기 위하여 과열기의 출구 쪽의 작동유체 온도를 지정하지 않고 과열기 열원유체의 출구 쪽 ∆T를 -5℃로 고정하였다.

과열기 내부 계산을 위한 과열기의 입출구의 압력차∆P는 과열기의 용량을 고려하여 -100kPa로 가정하였다.

과열기와 증발기로 가는 열원의 유량비율은 1:99부터 9:91까지의 9가지 경우에 대하여 시뮬레이션 하였다.

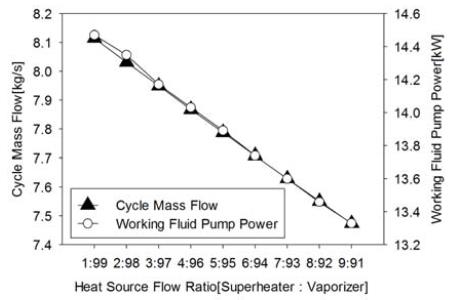

Figure 6은 사이클의 목표출력을 250kW로 하였을 경우 과열기와 증발기의 열원유량 조절에 따라 감소되는 사이클의 질량유량과 그에 따른 작동유체 펌프의 소요동력 감소를 나타낸다. 그래프와 같이 과열기 쪽으로 열원유량이 증가 할수록 사이클 내의 질량 유량이 감소하였으며, 그에 따라 작동유체펌프의 소요동력도 함께 감소함을 확인하였다.

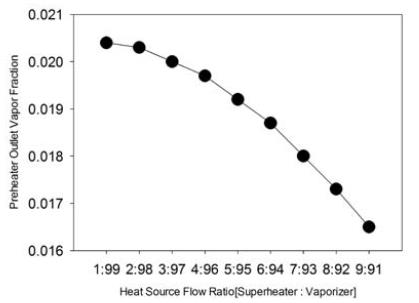

Figure 7은 과열기와 증발기의 열원유량조절에 따른 예열기 출구 쪽 열원유체의 vapor fraction을 나타낸다. 사이클의 작동유체 유량을 7.4kg/s로 고정하였을 때, 그래프와 같이 과열기 쪽으로의 열원유체유량이 증가 할수록 예열기 출구 쪽의 vapor fraction이 감소함을 확인하였다.

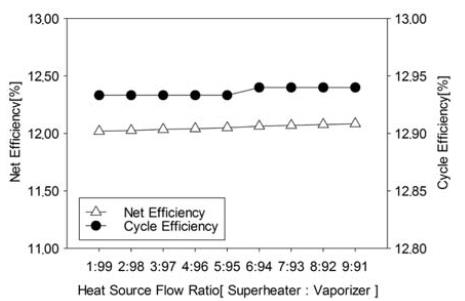

Figure 8은 과열기와 증발기의 열원유량 분배에 따른 사이클효율과 정미효율을 나타낸다. 정미효율은 다음 식으로 게산 하였다.

Wt = 터빈출력, Wp1 = 작동유체펌프소요동력,

Wp2 = 냉각수펌프소요동력,

Qh = Cycle내에 투입된 총열량

사이클의 목표출력을 250kW로 정하였을 경우 Figure 8의 그래프와 같이 사이클효율은 12.93% ~ 12.94% 사이 값으로 비슷하였다. 정미효율의 경우도 과열기로 가는 열원유량이 증가 할수록 작동유체 펌프 소요동력이 감소하여 최대 0.4% 효율 증가로 큰 차이가 없었다.

4. 결 론

본 연구에서는 250kW급 WHRS에서 과열기 추가 구성에 따른 사이클 특성을 시뮬레이션 하였으며, 다음과 같은 결론을 얻을 수 있었다.

(1) 과열기 직렬연결을 통하여 증발기를 통과한 124.6℃의 작동유체를 132.5℃까지 과열함으로써 최고 11.7kW의 출력상승을 얻었고, 사이클의 목표 출력을 250kW에 고정 하였을 경우, 작동유체 유량을 8.21kg/s 에서 7.87kg/s 까지 줄일 수 있었다.

(2) 과열기의 직렬연결 구성에 따른 사이클 효율은 거의 변화가 없었다.

(3) 과열기의 병렬연결의 경우 과열기 쪽으로의 열원유량 비율이 증가할수록 동일 출력을 얻기 위한 사이클 유량이 감소함을 확인하였다.

(4) 과열기의 병렬연결의 경우 과열기와 증발기의 열원유량 비율 조절에 따른 사이클효율과 정미효율은 큰 변화가 없었다.

Acknowledgments

본 논문은 지식경제부 기술혁신사업 산업원천기술개발사업(그린쉽 기반 확보를 위한 에너지절감형 선형 및 추진시스템 개발)(No.10040099) 및 해양수산부의 지원으로 수행한 해양에너지 전문인력 양성사업의 연구결과입니다.

References

-

J. O. Mo, Y. T. Kim, M. E. Kim, C. Oh, J. H. Kim, and Y. H. Lee, “Performance analysis by CFD and aerodynamic design of 100㎾ class radial turbine using waste heat from ship”, Journal of the Korean Society of Marine Engineering, 35(2), p175-181, (2011).

[https://doi.org/10.5916/jkosme.2011.35.2.175]

- D. G. Lee, J. K. Jin, H. K. Lee, and G. I. Park, “Thermodynamic analysis of the organic rankine cycle features as a waste heat recovery system of marine vessel”, The Korean Society of Mechanical Engineers, (11), p2470-2475, (2012).

-

S. W. Cha1, Y. T. Kim, J. O. Mo, T. W. Lim, and Y. H. Lee, “Basic static characteristics of a closed and a regeneration cycles for the OTEC system”, Journal of the Korean Society of Marine Engineering, 36(8), p1151-1157, (2012).

[https://doi.org/10.5916/jkosme.2012.36.8.1151]

-

J. O. Mo, S. W. Cha, Y. T. Kim, T. W. Lim, and Y. H. Lee, “CFD performance analysis and design of a 8kW class radial inflow turbine for ocean thermal energy conversion using a working fluid of ammonia”, Journal of the Korean Society of Marine Engineering, 36(8), p1030-1035, (2012).

[https://doi.org/10.5916/jkosme.2012.36.8.1030]

- Aspen HYSYS Operation Guide (1,2).

- J. K. Kim, D. Y. Kim, Y. H. Lee, and Y. T. Kim, “A static characteristics of waste heat recorvery system (WHRS)'s heat exchangers depending on the flow distributions of heat source”, The Korean Society for Marine Environment and Energy, (5), p62-63, (2013).

- A. S. Dave, J. M. Lee, Y. K. Yeo, S. C. Lee, and S. Y. Moon, Process Desing using HYSYS, A-Jin Publisher, (2008), (in Korean).