주기관 부하에 따른 자켓 냉각수 시스템의 PID 온도 제어

Copyright ⓒ The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

폐열 회수 장치를 위한 배기 가스 바이패스 시스템이 장착된 선박에서 주기관의 부하에 따라 자켓 냉각수 출구온 도를 저부하 운전 영역과 고부하 운전 영역으로 구분하여 설정할 수 있다. 본 논문에서는 주기관 실린더 라이너의 상태 를 허용할 수 있는 범위 내에서 유지시킬 수 있는 확장된 자켓 냉각수 온도 제어 시스템을 설계한다. 주기관의 부하 변 화에 따라 자켓 냉각수의 출구 온도를 기준 신호에 의해 적절하게 생성하고, 자켓 냉각수의 출구 온도와 입구 온도를 함께 고려하는 이중 루프 캐스케이드 PID 제어 시스템을 설계한다. 이때, 오차를 최소화시키면서 되도록이면 빠른 시간 에 설정치를 추종하고 외란을 제어하여 시스템이 안정화될 수 있도록 제어기 파라미터들은 제곱 오차 적분과 시간곱 절 대 오차 적분 성능 지수를 목적 함수로 갖는 실수 코딩 유전 알고리즘에 의해 탐색된다. 제어 시스템의 성능 평가는 컴 퓨터 시뮬레이션에 의해 이루어진다.

Abstract

The outlet temperature of the jacket cooling-water can be divided into low load and high load conditions based on the load of the main engine in a ship equipped with an exhaust gas bypass system for waste heat recovery. This study designed an extended jacket cooling-water temperature control system capable of maintaining the cylinder liner condition within a tolerable range. A cascade PID control system with two loops was designed in which the outlet temperature of the jacket cooling-water was appropriately generated by the reference signal depending on the main engine load change. The inlet temperature and the outlet temperature of the jacket cooling-water were considered together. To minimize the error and track the set-point as soon as possible to remove any disturbance, the controller parameters were optimized by real-coded genetic algorithms using the integrated square error and the integrated time absolute error performance index as objective functions. The performance evaluation of the control system was performed by computer simulation.

Keywords:

Jacket cooling-water control system, Load change, Cascade control, PID control, Genetic algorithm키워드:

자켓 냉각수 온도 제어 시스템, 부하 변화, 캐스케이드 제어, PID 제어, 유전 알고리즘1. 서 론

대형선박을 소유한 선주 및 선박관리회사들은 연료비 절감을 위해 저속운항(slow steaming)과 같이 운항방식을 개선시키고 있다. 그러나 장기간의 저부하 운전은 고부하 운전에 최적으로 조율된 주기관의 자켓 냉각수 온도를 유지하지 못해 실린더 라이너의 저온부식 발생을 가속화시키게 되었다[1].

선박용 주기관에서는 자켓 냉각수(jacket cooling-water)가 너무 차가워지면 열충격을 일으켜 관련된 부품이 손상되고 실린더 라이너의 연소실 측에 생성된 산성(acids)의 응축수는 윤활 필름을 씻어 내고 부식을 일으키는 원인이 된다. 또한 냉각수가 너무 뜨거워지면 과열을 효과적으로 제거하지 못해 과도한 마모가 발생하고 냉각시스템 내에 스케일이 형성될 위험이 커진다[2].

최근 주기관 실린더 라이너의 저온 부식을 방지하기 위해 일부 선박에서는 1) 자켓 냉각수의 정상적인 출구 온도를 88~92[°C]로 설정하고, 2) 자켓 냉각수의 출구측 파이프라인에 있는 오리피스를 조정하여 압력을 0.4~0.5[MPa]로 증가시키고, 3) 냉각수 팽창탱크의 높이를 배기가스밸브 위에서 15[m] 이상으로 설치하는 대책이 도입되고 있다. 또한, 폐열회수장치를 위한 배기가스 바이패스 시스템이 장착된 선박에서는 1), 2), 3) 대책과 함께 주기관의 부하에 따라 자켓 냉각수의 출구온도를 저부하에서는 88~92[°C]로 설정하고, 고부하에서는 80~85[°C]로 설정하고 있다[3].

이렇게 주기관 실린더 라이너의 상태를 허용할 수 있는 범위 내에서 유지시킬 수 있는 확장된 자켓 냉각수 온도 제어 시스템을 위해 본 논문에서는 주기관의 부하 변동에 따라 자켓 냉각수의 출구온도를 80~92[°C]의 기준 신호로 생성하는 것에 대해서 살펴보고, 자켓 냉각수의 출구온도 뿐만 아니라 입구온도가 함께 고려되는 이중 루프 캐스케이드 PID 제어 시스템을 설계하고자 한다. 그리고 주기관 부하 변동에 따른 실린더 라이너의 온도 변화를 피드포워드하여 자켓 냉각수용 열교환기의 설정 온도에 반영하고자 한다. 이때, 주기관 부하에 따른 설정치와 자켓 냉각수 입구측 및 출구측 온도의 오차를 최소화시키고 되도록이면 빠른 시간에 설정치를 추종하여 안정화될 수 있도록 제어기 파라미터들을 선정하고자 한다. 강인한 최적화기법으로 많이 사용하는 실수코딩 유전알고리즘(Real-coded Genetic Algorithms)[4]을 이용하여 제곱 오차적분(ISE)과 시간곱 절대오차적분(ITAE) 성능지수를 최소화시키는 방향으로 제어기 파라미터들이 탐색된다.

2. 주기관 자켓 냉각수 시스템

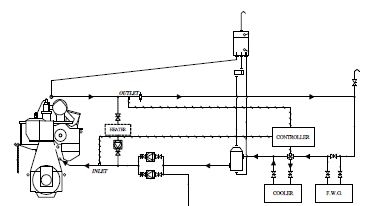

Figure 1과 같은 주기관 자켓 냉각수 시스템은 해상에서 선박용 엔진의 냉각을 위해 증발식 조수기에 의해 만들어진 증류수를 청수(fresh water)로 사용하고 이 자체는 해수에 의해 냉각되는 중앙 냉각 시스템을 채택하고 있다. 자켓 냉각수 펌프에 의해 냉각수는 주기관의 실린더 라이너, 실린더 헤드, 배기가스 밸브 및 과급기의 열을 제거하면서 통과하고 냉각기에서 냉각된 후 주기관으로 돌아온다. 이때, 냉각수의 온도는 3-Way 제어밸브에 의해 정밀하게 제어된다. 냉각은 전용 냉각기를 사용하거나 저온 냉각 파이프라인의 일부 물을 혼합하여 이루어진다. 냉각수 시스템의 누수를 즉시 발견하고 공기배출 및 냉각수의 보충을 위한 팽창 탱크가 기관실의 높은 곳에 설치된다. 냉각수 중에 용존하는 기체는 탈기(deaeration)장치를 통해 제거된다. 그리고 주기관이 정지될 때 냉각수를 뜨겁게 유지시키거나 시동 전에 적절한 온도로 상승시키는 히터를 포함하고 있다[2].

2.1 일반적인 냉각수 온도 제어 시스템

일반적인 냉각수 온도 제어 시스템은 주기관의 자켓 냉각수 출구 온도만을 고려한 단일 루프 제어가 만족할 만한 성능을 보여 준다면 표준으로 사용될 수 있다. 그러나 출구측 설정치와 알람 제한치 사이의 차이를 현저하게 줄여주지는 못한다. 이중 루프 제어는 특히 외란에 의한 냉각수의 급격한 온도 변화가 억제되거나 허용 범위 내에서 대응되는 온도가 빠르게 변화될 수 있도록 제어 시스템을 설계할 수 있다. 제어기에서 생성된 제어 신호는 제어 밸브에 전달되어 좀 더 향상된 제어 성능을 보여줄 수 있다. 이를 위해서는 주기관의 입, 출구측 냉각수 온도를 측정하기 위한 센서를 부착하고, 제어 밸브에서 주기관까지 냉각수 양을 가능한 최소화해야 한다. Figure 1은 이중 루프 제어를 갖는 주기관의 냉각수 온도 제어 시스템의 일례이다.

2.2 주기관 부하에 따른 냉각수 온도의 설정

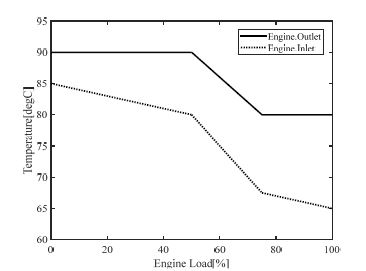

자켓 냉각수 온도는 Figure 2처럼 주기관의 부하[%]에 따라 설정치가 조정될 수 있다. 그리고 이러한 제어 시스템은 설정치 변경에 대한 변화율이 고려되어야 한다[5]. 하지만 본 논문에서는 제외한다. 자켓 냉각수의 입구 온도는 65-85[°C], 출구 온도는 80-90[°C]로 설정되고 알람은 95[°C]에서 발생하며 98[°C]에서 감속(slowdown) 된다.

주기관 부하 Eld에 따른 주기관 입구측 냉각수 온도 설정치 Tis는 식 (1)에 의해서 생성되며, 주기관 출구측 냉각수 온도 설정치 Tos는 식 (2)에 의해서 생성된다.

| (1) |

| (2) |

2.3 주기관과 열교환기의 모델링

본 논문에서 고려되는 원통 다관식 열교환기의 경우 3-Way 밸브로 유량을 조절하여 셀측 출구 온도를 조절할 때 밸브의 동작은 물리적으로 한계가 있을 수밖에 없으므로 제어기와 I/P 변환기(electric/pneumatic converter) 사이에는 가상의 포화기가 존재하는 것으로 간주되며, 이는 식 (3)과 같이 표시된다.

| (3) |

여기서, u는 제어기의 출력이고, umin와 umax는 각각 u가 포화기의 한계치를 벗어날 때 제한되는 최소값과 최대값을 의미한다.

제어기로부터 전기 신호를 받아 공기압으로 변환해주는 I/P 변환기와 이 공기압을 받아 열교환기의 셀측 유량을 조절해주는 3-Way 밸브는 식 (4)와 같이 근사 1차 시스템으로 쓸 수 있다.

| (4) |

여기서, Usat(s)와 Ua(s)는 각각 포화기와 3-Way 밸브의 출력이며, Ka와 Ta는 각각 I/P 변환기가 결합된 3-Way 밸브의 이득과 시정수를 의미한다.

문제를 단순화하기 위해 열교환기 내의 유체 온도는 공간적으로 균일하며, 입출력 유량은 같고, 파라미터들은 일정하고 또 온도와는 무관하며, 단열이 잘 되어 있다는 가정 하에 물질과 에너지 보존법칙을 적용하여 집중정수계로 모델링하면 식 (5)의 근사 방정식을 얻을 수 있다[6].

| (5) |

여기서, Tsin(s)는 셀측 유체의 입구 온도이며, Kx, Tx와 Lx는 각각 열교환기의 이득, 시정수, 시간 지연이고, Kt는 외란 모델의 이득이다. Yc(s)는 엔진 냉각수가 통과하는 열교환기의 출구 온도이다. 특히 괄호 안 첫 번째 항의 음의 부호는 3-Way 밸브가 Air-to-Close(normal open)형이기 때문이고, 이로 인해 제어기의 출력이 커지면 반대로 온도가 내려가게 된다.

엔진의 경우에는 냉각수에 의한 냉각 과정 및 부하에 따른 가열 과정을 구분하여 처리하는 대신 Le과 Ke, Te에 의해 식 (6)과 같이 1차 시간 지연 시스템으로 표현한다[7].

Ye(s)는 자켓 냉각수의 엔진 출구측 온도이며, 외란은 적용되지 않은 상태이다.

| (6) |

여기서, Yei(s)는 식 (7)과 같이 엔진 입구측 냉각수 온도이다. 조작 밸브에 주어진 조작 신호에 의해 변경되는 냉각수 량이 엔진에 영향을 미치기 까지는 조작 밸브와 엔진 간의 배관 길이에 의한 시간 지연이 발생하며 Lp[sec]는 이를 나타낸다. 배관 길이가 D[m] , 단면적이 A[m2], 통과 유량이 qω[m3/h]이다.

| (7) |

3. 주기관 부하에 따른 PID 제어기

3.1 주기관 부하의 피드포워드를 통한 내부 제어 시스템의 설정치 조정

주기관 자켓 냉각수 온도는 이중 루프 제어에 의해 조절될 수 있다. 이중 루프 제어의 내부 제어 시스템은 외부 제어 시스템인 주회로에서 생성된 설정치에 따라 주기관으로 들어가는 자켓 냉각수의 입구온도를 3-way 밸브를 통해 조절하고 안정화시킨다. 외부 제어 시스템인 주회로는 주기관으로 들어가는 냉각수의 온도를 조절하기 위해 Figure 2와 같이 생성되는 설정치에 의해 출구 온도를 조절한다. 출구 온도의 설정치는 엔진 부하[%]에 따라 미리 설정된 값에 따라 조절된다. 엔진 부하에 따라 조절되는 설정치는 내부 제어 시스템의 설정치를 계산하기 위해 식 (8)과 같이 부하를 외부 제어 시스템으로 피드포워딩한다[5].

| (8) |

여기서, Yset(s)는 Figure 2처럼 주기관의 부하[%]에 따라 자켓 냉각수 출구 온도의 설정치가 조절되고, γ1은 외부 제어 시스템의 설정치 Tos(s)를 생성하기 위해 적절히 선택될 수 있는 이득이다. E1(s)는 외부 제어 시스템의 설정치와 자켓 냉각수 출구 온도의 차이며, γ2는 내부 제어 시스템의 설정치 Tis(s)를 생성하기 위한 제어 파라미터로써 주기관의 운전 특성 중 이득 Ke와 관련이 있다. ΔTld(s)는 주기관 부하 변화에 상응하는 온도로써 α와 β는 조절될 수 있는 파라미터이지만 각각 5와 10으로 선정할 수 있고 각 엔진에 대해서 개별적으로 선정하지 않아도 된다. 이는 경험에 의해서 구해진 것이다[5]. Eld(s)는 주기관의 부하를 나타낸다.

3.2 PID 제어기

PID 제어기는 구조가 간단하면서도 안정성이 높고 또 안티와인드업, 수동/자동 무충돌 전환 등의 부가 기능과의 결합이 용이하기 때문에 아직도 생산 현장에는 PID 제어기가 폭넓게 이용되고 있으므로 본 논문에서도 이를 이용한다[8].

본 논문에서 다루는 열교환기와 같이 음의 이득을 가질 경우에는 순동작의 제어기가 요구된다. 순동작 PID 제어기를 구현하는 방법으로는 오차 계산 시 설정치와 출력의 부호를 반대로 사용하는 방법을 채용한다.

열교환기의 출구 온도를 조절하여 주기관의 자켓 냉각수 입구 온도를 조절하기 위한 내부 루프와 주기관의 자켓 냉각수 출구 온도를 조절하기 위한 외부 루프를 위한 제어기는 현장에서 주로 채용하는 식 (9)와 같이 표현된 PID 제어방법을 사용한다.

| (9) |

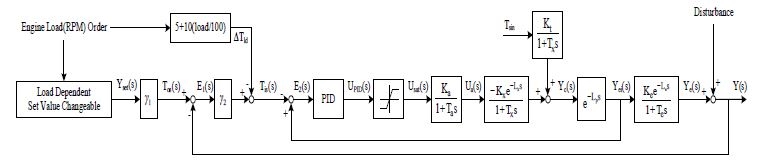

여기서, Kp, Ki, Kd는 각각 비례이득, 적분이득, 미분이득을 의미한다. E2(s)는 내부 제어 시스템의 설정치 Tis(s)와 엔진 입구측 냉각수 온도 Yei(s)의 차이다. UPID(s)는 PID 제어기의 출력이다. 식 (1), 식 (2)의 냉각수 온도 설정치, 식 (3)부터 식 (7)까지의 제어대상 방정식 그리고 식 (8)과 식 (9)의 제어기를 결합한 블록선도는 Figure 3과 같다.

4. PID 제어기의 동조

제어기 동조는 전체 제어시스템이 원하는 성능을 갖도록 적절한 방법으로 파라미터를 조정하는 것을 말하며, 식 (9)와 같은 1자유도 PID 제어기는 제어 환경에 따라 설정치 추종 성능 또는 외란 억제 성능이 최적화되도록 동조된다. 본 논문에서는 Figure 3의 제어시스템에서 설정치 추종 성능과 외란 억제 성능이 개선되도록 PID 제어기의 파라미터인 {Kp, Ki, Kd}를 최적화하는 문제를 다룬다.

Figure 3에서 보는 것과 같이 외란으로 부하가 계단상으로 변경되면 외란뿐만 아니라 출력측 온도의 설정치가 변하게 된다. 따라서 설정치 추종 및 외란 억제 성능을 개선하기 위해 외란을 계단상으로 변경하는 동안 제어기 파라미터들은 최적화 알고리즘으로 동조하게 된다. 비선형 다변수 최적화 문제를 풀기 위해 성능의 좋고 나쁨을 계량할 수 있는 평가함수로 식 (10)의 ISE와 식 (11)의 ITAE를 사용하였다.

| (10) |

| (11) |

여기서, Φ는 [Kp, Ki, Kd]T∈R3이고, e(t)는 설정치와 출력 간의 오차이며, 적분시각 tf는 이후의 적분값이 무시될 수 있도록 충분히 큰 값이다. 최적화 도구로는 RCGA를 사용하였다. 이때 집단의 크기는 20, 재생산 계수는 1.8, 교배 확률은 95%, 동적 돌연변이 확률은 20%가 사용되었다. Φ는 식 (10)과 식 (11)의 성능 지수가 최소가 되도록 구해진다.

설정치에 대한 출력의 폐루프와 외란에 대한 출력의 폐루프로부터 입출력 관계식을 제어기 측면에서 살펴보면, 설정치 추종 성능이 좋도록 제어기 파라미터가 동조되면 외란 제거 성능이 나빠지고, 반대로 외란 제거 성능이 좋도록 제어기 파라미터가 동조되면 설정치 추종 성능이 나빠지는 특징을 가지고 있다. 즉 2개의 폐루프 상에 나타나는 시스템은 서로 상관 관계를 가지고 있어 각각의 폐루프 시스템을 독립적으로 최적화하는 것은 불가능하다[9]. 따라서 제어 대상의 운전 조건에 따라 설정치 추종 성능 또는 외란 제거 성능이 좋도록 적절한 타협(tradeoff)을 통해 제어기 파라미터는 동조되어야 한다. 본 논문에서는 제어기 파라미터 동조를 위한 운전 조건을 주기관의 부하 변경에 의한 연소실내 열적 변화가 외란으로 시스템에 영향을 주고 동시에 이에 상응하는 설정치가 변경되는 구간을 선택하여 모의 실험을 하고자 한다.

5. 모의 실험 및 검토

앞서 제안한 PID 제어기 기반 온도 제어 시스템의 유효성을 검증하기 위하여 모의 실험을 실시한다. 주기관 부하에 따라 설정치가 변경되는 온도 제어 시스템에서 주기관의 부하에 따라 설정치는 유지되고 부하가 외란으로 영향을 미치는 경우, 주기관의 부하 변동에 따라 부하가 외란으로 영향을 미치면서 동시에 설정치가 변경되는 경우에 제어기의 성능을 실험하였다.

5.1 모의 실험용 데이터와 제어기 파라미터

모의 실험에 사용된 열교환기[4]와 주기관[5]의 데이터는 Table 1과 같고, 샘플링 시간은 0.01[sec], 포화기의 최소값 umin은 -100과 최대값 umax는 0으로 하였다.

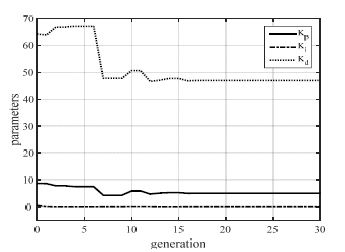

PID 제어기의 파라미터들은 구간 0.01<[Kp, Ki]≤10, 0.01≤[Kd]≤100에서 RCGA에 의해 탐색되었고, 얻어지는 파라미터들의 정밀도는 초기집단의 선택에 따라 달라질 수 있어 독립된 씨드(seed)로 생성된 초기집단으로 5회 모의실험을 실시하고 그 결과를 평균하였다. Figure 4는 RCGA와 평가함수 ITAE에 의해 탐색되는 일례를 보인 것이다. 평가함수 ISE와 ITAE를 최소로 만드는 제어기 파라미터들의 동조 결과는 Table 2에 나타내었다.

Tuned parameters of the PID controllers for disturbance rejection with set-point changing according to the Figure 2

주기관 자켓 냉각수 온도 설정치 Yset(s)가 90[°C]로 고정되는 자동모드 운전 중이다. 이때 주기관이 30[%] 부하로 유지되는 동안 부하를 60[%]로 증가시키면서 제어기 파라미터는 동조되었다. 이때, Yset(s)는 주기관 부하변동에 따라 변화되는 식 (2)의 기준 설정치에 따라 90→86[°C]로 변경된다.

5.2 주기관의 부하 변동을 고려한 자켓 냉각수 온도 제어 시스템의 성능 검토

현장의 열교환기 시스템은 대부분 두 가지 모드, 즉 수동모드와 자동 모드로 운전된다. 시스템의 기동, 정지, 비상 또는 필요시에는 수동 모드로 운전되고 나머지 대부분의 시간동안에는 자동 모드로 운전된다.

주기관 자켓 냉각수 온도의 경우, 주기관의 정상적인 운전동안 대부분 자동 모드로 설정치를 유지하면서 주기관 부하 변화에 따른 연소실의 온도 변화가 외란으로 작용하게 된다. 본 절에서는 주기관 부하 변화에 따라 외란의 영향을 받고 설정치가 변경되는 동안 추정된 제어기 파라미터들을 이용하여 모의 실험을 진행하고 성능을 검토하고자 한다. 이 때 부하 명령에 따라 변동이 예상되는 온도 변화는 경험에 의한 식 (8)의 ΔTld가 피드포워드 되어 내부 제어 시스템의 설정치를 변화시키게 되며, 최종적으로 Figure 2와 식 (2)에 의해 설정치가 변경 및 조절된다.

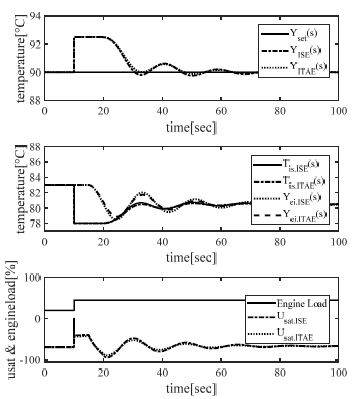

주기관 자켓 냉각수 온도 설정치가 90[°C]로 고정되는 시스템에서 주기관이 20[%] 부하로 유지되는 동안 부하를 45[%]로 증가시켜 연소실의 온도가 증가하게 되면 증가된 온도는 자켓 냉각수 온도에 영향을 미치게 된다. 이를 계단상으로 변경되는 외란으로 간주하고, 외란 제거 성능을 살펴본다. Figure 5는 자동 모드 운전 시 설정치 Yset(s)는 90[°C]에 고정되는 것으로 간주되며, 이때 제어기는 주기관 부하 변동에 의한 외란의 영향으로 교란된 주기관 냉각수 출구측 온도가 빨리 설정치로 회복되도록 조절하게 된다. 외란 억제 성능을 정량적으로 계량하기 위하여 외란의 영향이 소멸되는데 걸리는 회복 시간 trcy와 IAE를 구한 것이 Table 3이다. 이때 trcy는 Y(s)가 Yset(s)의 2[%] 이내로 회복되는데 걸리는 시간을 의미한다. ITAE 평가 함수에 의해 탐색된 제어기 파라미터가 설정치로의 회복 시간이 상대적으로 빠르고, 누적된 오차 영역이 작은 것을 알 수 있다.

Figure 6은 자동 모드 운전 시 주기관 자켓 냉각수 온도 설정치가 Yset(s)는 90[°C]로 고정되는 시스템에서 주기관이 40[%] 부하로 유지되는 동안 10[sec]경 부하를 60[%]로 증가시켜 연소실의 온도가 증가하게 되면 증가된 온도는 자켓 냉각수 온도에 영향을 미치게 된다. 그리고 식 (2)와 Figure 2 같이 주기관 자켓 냉각수 출구측 온도 설정치가 90→86[°C]변경된다. 이를 계단상으로 변경되는 설정치로 간주하고, 설정치 추종과 외란 제거 성능을 정량화 한 것이 Table 4이다. ITAE 평가 함수에 의해 탐색된 제어기 파라미터의 상승 시간(tr)은 상대적으로 약간 늦은 것으로 보이나, 큰 오버슈트(Mp)없이 설정 온도로 회복되면서 빠른 정착 시간(ts)을 보여주고 있다. 또한 외란의 영향으로 출구측 온도 변화가 급변하게 되어 순간적으로 내부 제어 루프의 설정치는 69[°C]까지 내려가게 되어 제어 밸브가 한계치 Usat까지 열리고(0%, full open) 닫히도록(-100%, full close) 명령하게 된다. 그러나 시간이 지나 출구측 온도가 설정치를 추종하기 시작하게 되면서 입구측 온도는 최종적으로 식 (1)과 Figure 2같이 75[°C]로 설정된다.

Performance of set-point tracking response and disturbance rejection depending on load change 40% to 60% of main engine

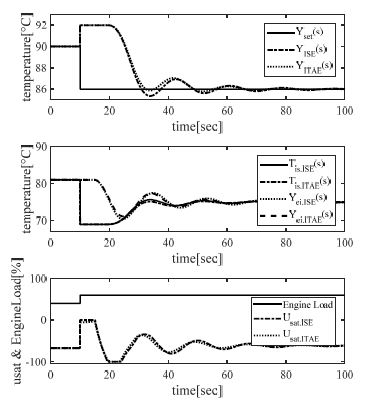

Figure 7은 자동 모드 운전 시 주기관 자켓 냉각수 온도 설정치가 Yset(s)는 82[°C]로 고정되는 시스템에서 주기관이 70[%] 부하로 유지되는 동안 부하를 80[%]로 증가시켜 연소실의 온도가 증가하게 되면 증가된 온도는 자켓 냉각수 온도에 영향을 미치게 된다. 그리고 식 (2)와 Figure 2같이 주기관 자켓 냉각수 출구측 온도 설정치가 82→80[°C]로 변경된다. 이를 계단상으로 변경되는 설정치로 간주하고, 설정치 추종과 외란 제거 성능을 정량화 한 것이 Table 5이다. ITAE 평가함수에 의해 탐색된 제어기 파라미터의 정량적인 성능이 상대적으로 우수한 것을 알 수 있다. 내부 제어 루프의 설정치는 최종적으로 67[°C]로 설정된다.

Performance of set-point tracking response and disturbance rejection depending on load change 70[%] to 80[%] of main engine

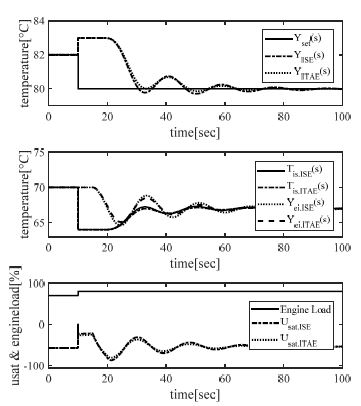

주기관 자켓 냉각수 온도 설정치가 80[°C]로 고정되는 시스템에서 주기관이 80[%] 부하로 유지되는 동안 부하를 90[%]로 증가시켜 연소실의 온도가 증가하게 되면 증가된 온도는 자켓 냉각수 온도에 영향을 미치게 된다. 이를 계단상으로 변경되는 외란으로 간주하고, 외란 제거 성능을 살펴본다. Figure 8은 자동모드 운전 시 설정치 Yset(s)는 80[°C]에 고정되는 것으로 간주되며, 이때 제어기는 주기관 부하 변동에 의한 외란의 영향으로 교란된 주기관 냉각수 출구측 온도가 빨리 설정치로 회복되도록 조절하게 된다. 외란 억제 성능을 정량적으로 계량하기 위하여 외란의 영향이 소멸되는데 걸리는 회복시간 trcy와 IAE를 구한 것이 Table 6이다. ITAE 평가 함수에 의해 탐색된 제어기 파라미터의 회복 시간이 상대적으로 빠르고, 누적된 오차 영역이 작은 것을 알 수 있다.

앞서 살펴본 모의 실험의 결과 ITAE 평가 함수에 의해 탐색된 PID 제어기 파라미터가 상대적으로 우수한 성능을 보여주는 것을 알 수 있었다.

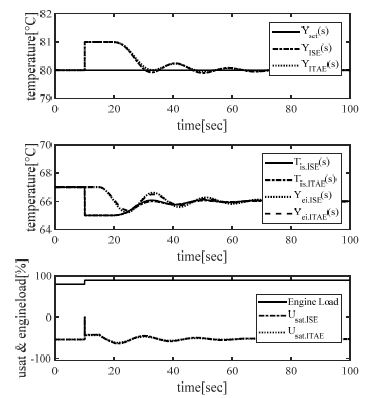

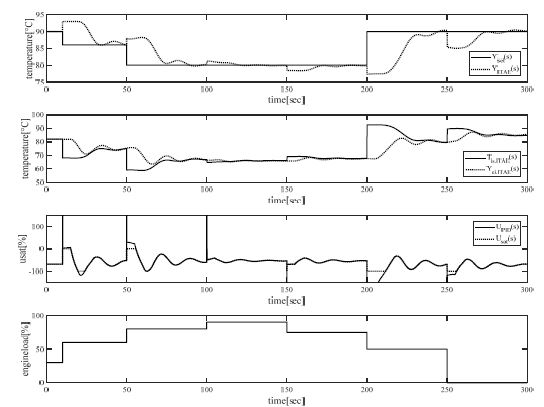

Figure 9는 ITAE 평가 함수에 의해 탐색된 PID 제어기 파라미터에 의해 주기관의 전체 운전 영역에 걸쳐서 부하를 30[%]→60[%]→80[%]→90[%]→75[%]→30[%]→0[%]로 변경시키면서 설정치 추종 및 외란 제거가 이루어지는 것을 모의 실험한 결과이다. 주기관의 부하가 변경되면 Figure 2와 식 (1), 식 (2)에 의한 설정치 변경을 하게 되고 제어 시스템은 앞서 살펴본 모의 실험의 결과들과 유사하게 현장에서 수용할 수 있는 범위 내에서 설정치를 추종하고 외란을 제거하고 있다.

6. 결 론

본 논문에서는 선박용 주기관 자켓 냉각수 온도 제어 시스템의 외란으로 작용하는 주기관의 부하 변동에 따라 변화되는 부하를 피드포워딩 시켜 제시된 기준 설정치를 추종하고 만족할만한 외란 제거 성능을 갖는 이중 루프형 캐스케이드 PID 온도 제어 시스템을 설계하였다. 피드포워딩 되는 변동 부하는 이중 루프 제어 시스템의 내, 외부 루프의 설정치를 변경할 수 있도록 고려되었다. PID 제어기 파라미터를 최적으로 동조하기 위해 최적화 도구인 RCGA를 이용하였고, 평가 함수로는 ISE와 ITAE를 사용하였다. 설계된 제어 시스템은 모의실험 결과 ITAE에 의해 탐색된 파라미터가 상대적으로 우수한 성능으로 부하변동에 의한 외란을 제거했고, 변경되는 설정치를 추종해 가는 것을 확인하였다.

이후에는 외란 제거 성능을 향상시키기 위한 피드포워드 제어기를 설계하는 방법과 제어 밸브의 포화를 고려하여 안티와인드업 기법이 추가된 제어 시스템을 연구하고자 한다.

References

-

D. K. Kim, J. H. Lee, and K. H. Cho, “A study on performance comparison of jacket cooling fresh water system for marine diesel engine”, Journal of the Korean Society of Marine Engineering, 41(1), p8-14, (2017), (in Korean).

[https://doi.org/10.5916/jkosme.2017.41.1.8]

- 14_BPWaterCoolingsystem, http://www.marinediesels.info/Basics/cooling_the_engine.html Accessed April 3, 2017.

- MAN Diesel & Turbo, Design Update Note - Jacket Cooling Water System S/G50ME-B9.2 & 9.3 and all engines from 60 bore and above, Copenhagen, Denmark, MAN, 17), Oct, (2012.

- G. G. Jin, and J. S. Ha, “Genetic Algorithms as Optimisation Tools and Their Applications”, Journal of the Korean Society of Marine Engineering, 21(2), p108-116, (1997), (in Korean).

- MAN Diesel & Turbo, Jacket Cooling Water Temperature Control, Copenhagen, Denmark, MAN, 05), Oct, (2012.

- J. K. Ahn, G. B. So, J. Y. Lee, Y. H. Lee, M. O. So, and G. G. Jin, “PID Control of a Shell and Tube Heat Exchanger System Incorporating with Feedforward Control and Anti-Windup Techniques”, Journal of Institute of Control, Robotics and Systems, 20(5), p543-550, (2014), 2014.

-

S. M. Choi, “Configuration and analysis of a feed-forward control system for jacket cooling water temperature of marine prime diesel engine”, Journal of the Korean Society of Marine Engineering, 32(8), p1303-1308, (2008), (in Korean).

[https://doi.org/10.5916/jkosme.2008.32.8.1303]

- K. J. Åström, and T. Hägglund, PID Controllers: Theory, Design and Tuning, NC, USA, ISA Press, (1995).

- G. Jin, Control Systems Engineering, DaSom, Busan Korea, (2010), (in Korean).