코일 그라인딩 처리에 따른 린 듀플렉스 스테인리스강의 미소 기공 형성과 황의 깊이별 분포 변화가 내식성에 미치는 영향

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 논문에서는 린 듀플렉스 스테인리스강에서 표면처리에 의한 표면 거칠기와 내식특성의 변화에 대하여 고찰하였다. 표면처리는 열간 압연, 냉간 압연, 코일 그라인딩으로 처리되었다. 이후 GDOES를 이용한 깊이별 원소분포 특성과, EIS를 이용하여 부동태 피막의 CPE의 'n', 표면 거칠기 등을 이용하여 표면처리에 의한 미소 기공과 결함에 미친 영향을 비교하였다. 그 결과, 냉간 압연은 미소 기공과 결함의 증가 등으로 인하여 표면의 거칠기의 증가와 EIS의 'n'이 감소하였고, 거칠기의 변화는 동전위분극에서 공식전위에 영향을 미쳤다. 반면에 코일 그라인딩 연마된 표면의 경우에, 표면의 거칠기가 감소하고, EIS의 ‘n'이 가장 높았음에도 불구하고, 부동태 피막 내에 황의 증가로 인하여 공식전위가 감소하였다. 하지만 부식전위와 부식전류밀도의 경우 가장 우수한 내식특성을 보였다.

Abstract

In this paper, we studied the effects of the surface condition by surface treatment to corrosion phenomena on the stainless steel. Mechanical surface treatment was performed by coil grinding method. We investigated about a depth distribution of chemical composition by Glow Discharge Optical Emission Spectroscopy. Through an analysis of roughness and ‘n’ factor of Constant Phase Element by Electrochemical Impedance Spectroscopy, we compared with micro voids, defects by mechanical surface treatment and corrosion properties of STS 329FLD. As the results, cold rolling process increased the surface roughness, which caused by increments of micro voids and defects, and it effected to the critical pitting corrosion potential. Meanwhile, the critical pitting potential of coil grinded stainless steel was decreased due to an increase of sulfur element in the passive films, in spite of decreasing roughness of stainless steel surface. But, the corrosion resistance property of coil grinded stainless steel had a high corrosion potential and low corrosion current density.

Keywords:

GDOES, Surface roughness, EIS, Corrosion property, Cold rolling, Coil grinding키워드:

GDOES, 표면 거칠기, EIS, 내식특성, 냉간 압연, 코일 그라인딩1. 서 론

오스테나이트계 스테인리스강은 우수한 기계적 특성과 안정적인 내식성 때문에 오랜 기간 동안 사용되어왔다[1]. 하지만 오스테나이트 상의 안정을 위해 첨가하는 니켈과 몰리브덴이 오스테나이트계 스테인리스강의 가격 변동성에 미치는 영향 때문에 니켈을 줄이고, 몰리브덴을 소량 함유하고, 그 대신에 오스테나이트상 안정원소인 질소를 첨가한 린 듀플렉스 스테인리스강이 개발되었다[2][3]. 듀플렉스상은 페라이트상과 오스테나이트상이 동시에 존재하는 구조로서, 높은 강도, 응력 부식 균열과 예민화(Sensitization)에 의한 입계부식에 대한 저항성을 갖는 특징을 갖는다[4]. 위와 같은 다양한 장점으로 인하여 해양플랜트의 다양한 분야에서 사용이 가능하다.

스테인리스강에서 질소는 강력한 오스테나이트상 형성 원소이면서, 기계적 강도를 향상시킨다. 또한 질소는 국부부식에 대한 내식성을 향상시키며 몰리브덴과 작용하면 동반 상승의 효과를 갖는 것으로 알려져 있다[3]. 질소에 의해서 기계적 강도가 증가함에 따라 냉간 압연 시에 공식 저항에 영향을 준다[5]. 또한 황은 스테인리스강에서 불순물 혹은 기계적 특성을 개선하기 위해 첨가물로서 0.3% 이하로 존재한다. 보통 황화물 상태로 존재하며, 황화물은 대다수가 황화망가니즈로서 존재한다. 이러한 황화물은 공식과 틈부식에 대한 저항성에 악영향을 끼치는 것으로 알려져 있다[6][7].

냉간 압연은 금속 재료를 상온에 가까운 온도에서 압연 가공한 것으로 정확한 치수를 얻을 수 있고, 제품의 기계적 성질 또한 좋아진다[8]. 그러나 특정 조건에 따라서는 표면에 미세한 균열과 개재물(inclusions)등에 의해 공식에 대한 저항성을 감소시킨다[9][10]. 표면 거칠기의 변화와 개재물에 의해 발생하는 문제를 해결하고 외형의 변화를 위해 그라인딩(Grinding), 폴리싱(Polishing), 등과 같은 표면 처리를 한다.

본 연구에서는 린 듀플렉스 스테인리스강인 STS 329 FLD의 냉간 압연, 열간 압연 그리고 냉간 압연한 시편을 코일 그라인딩한 시편의 GDOES를 통해 표면에 존재하는 황의 분포를 비교하고, 표면의 거칠기를 비교함으로써 미세한 균열을 수치적으로 분석하였다. 또한 전기화학적 분석 방법으로 임피던스 분석을 통해 부동태 피막의 개재물에 의한 결함의 정도를 CPE(Constant Phase Element)를 통하여 비교하였고, 내식성을 비교하였다. 또한 동전위분극곡선을 통하여 공식전위를 비교하였다.

2. 실험방법

본 연구에서는 린 듀플렉스 스테인리스강인 STS 329 FLD 합금을 사용하였으며 그 조성은 Table 1에 나타내었다. 열간 압연 시편은 0.3cm의 두께로 가공하였다. 냉간 압연 시편은 열간 압연한 시편을 다시 냉간 압연하여 0.2cm의 두께로 33% 성형되었다. 또한 냉간 압연 시편에서 연속 연마무늬가 생기도록 한 코일 그라인딩 처리(HL)하였다.

가공된 시편은 상온에서 24시간 이상 자연부동태 피막을 형성하였다.

부동태 피막이 형성된 시편은 potentiostat(SP-150, Bio-logic, France)을 이용하여 각 시편의 부동태 피막의 전기화학적 특성을 파악하기 위해 전기화학적 임피던스를 측정하였고, 내식특성을 비교하고자 양극분극을 측정하였다. 측정 시 상대전극으로 탄소봉 전극, 기준전극으로 은-염화은 전극을 사용하였으며, 전해질로는 3.5% NaCl 용액을 사용하였다. 시편의 노출면적은 1㎠ 이다. 실험 전 산소 제거를 위해 99.999%의 고순도 질소 가스를 이용하여 30분간 탈기하였다.

임피던스 측정은 평형전위에서 진폭 50 mV, 주파수를 10 kHz부터 10 mHz까지 변조시켜 실시하였다. 양극분극 측정 시 스캔속도는 1 mV/s로 하였으며 전압은 OCP(Open Circuit Potential)을 기준으로 –0.2 V ~ 1.0 V의 범위에서 실시하였다.

각 시편의 부동태 피막의 깊이별 원소의 분포를 분석하기 위해 GDOES(Glow discharge optical emission spectroscopy, model : Leco, GDS850A)를 이용하였다. 분석조건으로 램프타입은 RF이며 분석면적은 4 mΦ, 교정 펙터는 0.70, 분석 컨디션은 700 V, 30 mA, 21 W이다.

조도를 측정하기 위하여 레이저 현미경(Laser scanning microscopy) OLS 4500 (OLYMPUS)를 이용하여 시편의 화학적 부동태화에 따른 표면의 조도 변화를 측정하였다. 분해능은 0.417 μm, 평가길이는 12.5 mm이며 표면부에서의 길이방향 곡면외곡을 보정하여 중심선 평균 거칠기(Ra)는 아래 식 (1)을 이용하여 구하였다.

| (1) |

여기서 L은 샘플 구간이며, f(x)는 거칠기 값을 나타낸다. 또한 각 시편의 결함 정도를 비교하기 위해 거칠기 그래프에서 표면 깊이 0 μm 이하는 결함으로 가정하고 그 면적을 구하였다.

3. 결과 및 고찰

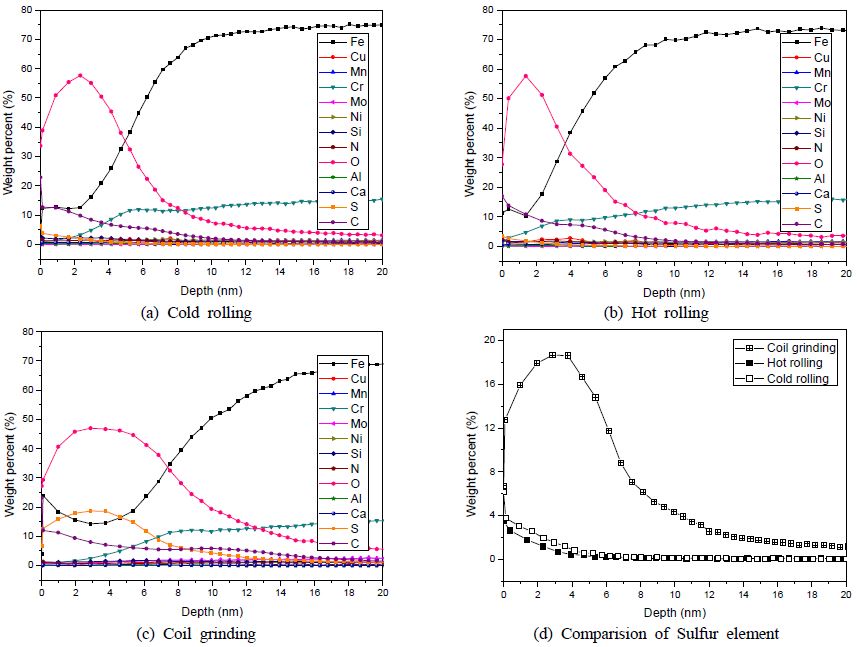

Figure 1 (a), Figure 1 (b) 그리고 Figure 1 (c)에 냉연, 열연 그리고 냉연 시편을 코일그라인딩한 시편의 깊이별 원소분포를 나타내었다. 철의 경우 최외곽(~ 1 nm)에서 산소를 제외한 다른 원소에 비해 가장 많이 존재하는 특징을 보이며 이후 더욱 깊어짐에 따라 2 ~ 4 nm 에서부터 다시 증가하기 시작하였다. 또한 철 최대치의 반값이 되는 지점은 부동태 피막/합금의 계면으로 정의되는데[11], 그러한 지점은 산소와 철이 교차되는 지점과 일치하는 경향을 보였다. 각 시편의 교차지점은 4, 5 그리고 7 nm로 부동태 피막이 냉간, 열간, 코일그라인딩 한 순서대로 증가하였다. 크롬은 부동태 피막/합금의 계면에서 피크를 보였다. 이러한 경향은 일반적인 스테인리스강의 깊이별 원소의 분포와 일치하였다[12].

또한 Figure 1 (d)에 각 시편의 황의 깊이별 분포를 비교하였다. 황은 최외곽 표면에 가장 많이 존재하였으며 이후 깊어짐에 따라 감소하였다. 냉간 압연과 열간 압연 시편의 황을 비교할 경우 냉간 압연한 시편의 황이 상대적으로 높다. 또한 코일그라인딩 시편과 비교하였을 때 황의 부동태 피막내의 분포가 최대 18 wt.%로 확연히 증가하였다. 황은 부동태 피막의 표면에서 황화망가니즈의 형태로 존재할 때, 양극 용해시 우선적인 공식 발생 장소로서 작용한다고 알려져 있다[13].

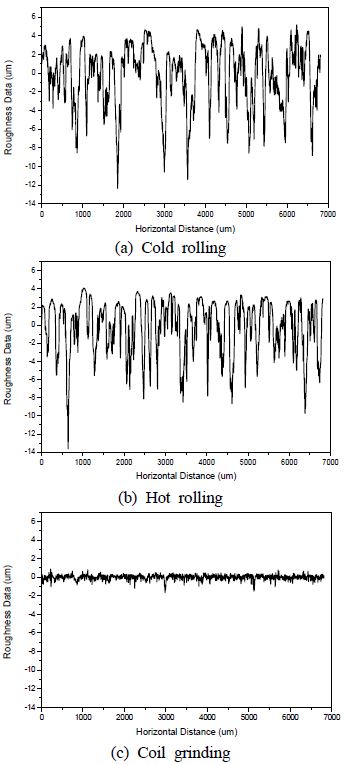

시편의 표면에서의 결함을 비교하기 위해 표면 거칠기를 Figure 2 (a), Figure 2 (b) 그리고 Figure 2 (c)에 나타내었다. 식 (1)에 의한 평균 거칠기는 2.84 ㎛, 2.32 ㎛ 그리고 0.18 ㎛로 냉간과 열간 시편을 비교하였을 때 표면의 평균 거칠기는 감소하였고, 열간과 코일그라인딩을 비교하였을 때 냉간-열간 비교보다 상대적으로 크게 감소하였다. 또한 깊이 0 ㎛ 이하의 결함의 면적을 구하였을 때 9337.3 ㎛2, 8458.7 ㎛2 그리고 619 ㎛2 였으며, 각 결함의 평균 넓이는 0.15 ㎛2, 0.13 ㎛2 그리고 0.07 ㎛2으로 즉 평균적으로 결함의 크기는 코일그라인딩<열연<냉연 순이었다. 평균 거칠기와 결함의 면적의 평균을 고려하였을 때, 결함은 코일그라인딩 <열연<냉연 순으로 증가한 것으로 사료된다. 냉간 압연 시편의 거칠기는 변형 시 발생한 응력에 의해 미세 균열과 결함 등에 기인한 것으로 사료된다[10].

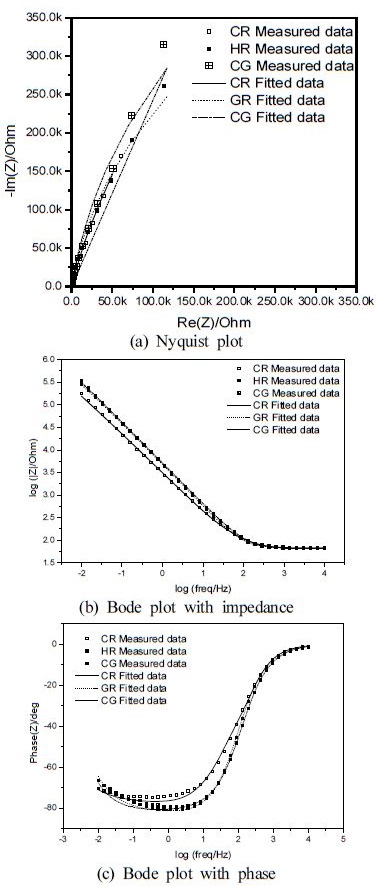

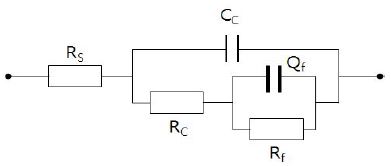

Figure 3에 각 부동태 피막의 전기화학적 특성을 알아보기 위해 임피던스 분석 결과를 나타내었다. 임피던스를 분석하기 위해 Figure 4와 같은 등가회로를 구성하여 피팅하였고, 각 변수를 Table 1에 나타내었다. 해석에 사용된 모델은 Figure 4와 같이 두 개의 RC 시간상수로 구성된 회로이다. Rs는 용액 저항, Rc와 Cc는 부동태 피막과 전해질의 계면에서 작용하는 전하전달과 관련된 저항과 커패시턴스를 의미한다. Rf와 Qf는 저항과 CPE로 부동태 피막 내 반응과관련하는 매개변수이다. 이러한 모델을 이용하여 피팅한 결과를 Figure 3에 실선, 점선 실-점선으로 나타내었다. 부동태 피막의 CPE를 비교하면, 커패시턴스(Yo)는 냉간 압연의 경우 47.77 ㎌‧㎠, 열간 압연의 경우 22.22 ㎌‧㎠ 그리고 코일그라인딩의 경우가 36.71 ㎌‧㎠로 나타났다. 커패시턴스는 부동태 피막의 두께와 반비례하고 유전상수와는 비례하는 관계에 있다[14]. Figure 1에서 확인한 두께와 비교하였을 때 열간 압연 시편의 부동태 피막이 가장 얇으므로 가장 높아야하나 실측결과 가장 낮았다. 그러한 원인은 표면처리에 따라 유전율에 변화가 있는 것으로 사료된다. 부동태 피막의 해석에서 CPE는 보호성 산화막의 경우 n이 1에 가까울수록 균일도가 높은 피막으로 해석한다. 즉 기공이나 결함 등이 적은 것으로 해석할 수 있다. 본 실험에서 n은 냉연이 0.804, 열연이 0.824 그리고 코일그라인딩 시편이 0.903이 측정되었다. 즉 표면에서 기공이나 결함 등은 코일그라인딩<열연<냉연 순으로 증가하는 것으로 사료되며, 이러한 경향은 조도 측정에서의 평균 거칠기와 결함의 면적의 경향을 통해서도 확인할 수 있었다. 또한 보드 선도(bode plot)에서 각 시편의 임피던스의 크기를 통하여 내식성을 비교하면, 냉연<열연≤코일그라인딩 순으로, 코일그라인딩이 가장 우수한 내식성을 가질 것으로 판단된다.

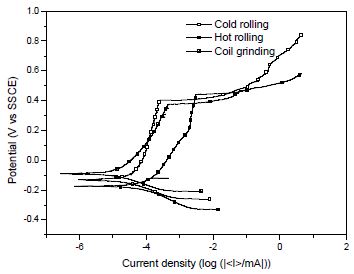

Figure 5에 각 시편의 동전위분극곡선을 나타내었다. 타펠외삽법으로 각 시편의 부식전위, 부식전류밀도와 공식전위를 Table 2에 나타내었다. 부식전위의 경우 냉연 –130.6 mV, 열연 –175.1 mV 그리고 코일그라인딩 –94.7 mV로 측정되었다. 부식전류밀도는 냉연 0.007 ㎂, 열연 0.022 ㎂ 그리고 코일그라인딩은 0.004 ㎂로 계산되었다. 공식전위의 경우 냉연 403.1 mV, 열연 441.6 mV 그리고 코일그라인딩이 375.9 mV로 측정되었다. 공식전위는 코일그라인딩이 가장 낮고 열연 시편이 가장 높게 측정되었다. 냉간 압연과 열간 압연 시편을 비교할 때, 냉간 압연의 경우, 미소 균열과 결함 등이 증가하였고 황의 함량의 열간 압연에 비하여 높으며 또한 부동태 피막에서 크롬의 함량이 상대적으로 적기 때문에 공식전위가 열간 압연에 비하여 낮은 것으로 사료된다. 코일그라인딩은 표면의 미소 균열이나 결함, 개재물 등에 의한 영향은 가장 적게 받기 때문에 공식전위가 가장 높아야 할 것으로 판단되나 황의 상대적인 증가와 그에 의한 크롬의 감소에 기인하여 공식전위는 감소한 것으로 사료된다. 동전위분극곡선에서 얻은 공식전위와 임피던스 분석에서 CPE의 'n' 값과 보드 선도의 크기와 비교하면 다른 경향성을 보였다. 균일한 정도는 증가하였으나 공식전위가 감소한 원인은 부동태 피막과 전해질의 계면에서 분극 등에 의해서 부식평가 방법의 결과에 차이가 나는 것과[15] 코일 그라인딩한 시편의 부동태 피막에 존재하는 황의 증가에 따른 크롬의 상대적 감소에 의한 것으로 사료된다.

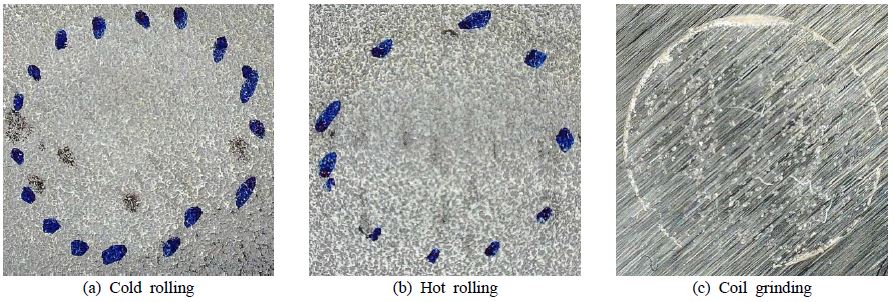

Figure 6에 동전위분극 측정 이후 표면의 공식을 광학현미경을 이용하여 관찰하였다. 모든 시편의 표면에 공식이 발생하였으나, 냉간, 열간 시편은 코일그라인딩에 비해 큰 크기의 공식이 형성되었다. 코일그라인딩 시편의 경우 미세한 크기의 공식을 관찰할 수 있었다. 코일그라인딩 시편은 동전위분극 측정 시 시편과 부식 실험 셀간의 틈부식이 원 모양으로 발생한 것으로 사료된다. 이러한 경향은 동전위분극의 경향과 일치한다.

4. 결 론

STS 329 FLD 린 스테인리스강의 기계적 표면연마에 의한 부동태 피막의 깊이별 원소 분포와 표면의 조도변화, 전기화학적 임피던스 및 동전위분극에 의한 내식특성을 비교하여 다음 Table 3과 같은 결과를 얻었다.

열간 압연과 냉간 압연 시편의 경우 조도를 비교하였을 때, 평균 거칠기와 결함의 평균 넓이의 비교를 통해 냉간 압연 시에 표면의 미세 균열과 결함 등이 증가한 것을 확인할 수 있었다. 또한 코일그라인딩 시편 표면의 평균 거칠기와 결함의 평균 넓이는 냉간-열간 압연 시편의 차이와 비교하여 크게 감소하였다. 각 시편의 표면의 균열과 결함 등의 경향은 임피던스 분석에서 CPE의 ‘n’의 변화 경향과 비교할 경우에도 같은 경향을 얻을 수 있었다.

보드 선도에서 임피던스의 크기를 비교하였을 때 코일그라인딩 시편이 가장 높았으며, 순서대로 열간 압연, 냉간 압연 시편의 순이었다. 즉 내식성은 코일그라인딩이 가장 우수한 것으로 사료된다. 동전위분극곡선에 의한 내식성 평가에서는 냉간, 열간 압연 시편의 내식성의 비교는 일치하였지만 코일그라인딩 시편과 비교한 경우는 공식전위가 황 원소가 부동태 피막에 상대적으로 크게 증가하여 내식성을 감소시킨 것으로 사료된다.

코일그라인딩을 통해 표면의 미소 균열과 결함 등을 제거함으로써 공식에 대한 저항을 높일 수 있었다. 부동태 피막 내에 내식성에 악영향을 끼치는 황 원소의 분포의 증가로 인하여 공식전위는 감소하였다.

Acknowledgments

본 연구는 포항산업과학연구원의 지원으로 수행 되었습니다.

References

- A. J. Sedriks, Sedriks, Corrosion of Stainless Steels, 2nd ed., New York, Princeton, NJ, and John Wiley & Sons, (1996).

-

V. Muthupandi, P. B. Srinivasan, V. Shankar, S. Seshadri, and S. Sundaresan, “Effect of nickel and nitrogen addition on the microstructure and mechanical properties of power beam processed duplex stainless steel (UNS 31803) weld metals”, Materials Letters, 59(18), p2305-2309, (2005).

[https://doi.org/10.1016/j.matlet.2005.03.010]

- M. Seitovirta, Handbook of Stainless Steel, Helsinki, Outokumpu Oyj, (2013).

- R. M. Davison, and J. D. Redmond, “Practical guide to using duplex stainless steels”, Materials Performance, 29(1), p57-62, (1990).

- U. K. Mudali, P. Shankar, S. Ningshen, R. Dayal, H. Khatak, and B. Raj, “On the pitting corrosion resistance of nitrogen alloyed cold worked austenitic stainless steels”, Corrosion Science, 44(10), p2183-2198, (2002).

- M. Henthorne, Sulfide Inclusions in Steel, American Society for Metals, Metals Park, (1975).

-

A. J. Sedriks, “Role of sulphide inclusions in pitting and crevice corrosion of stainless steels”, International Metals Reviews, 28(1), p295-307, (1983).

[https://doi.org/10.1179/imr.1983.28.1.295]

-

A. Hedayati, A. Najafizadeh, A. Kermanpur, and F. Forouzan, “The effect of cold rolling regime on microstructure and mechanical properties of AISI 304L stainless steel”, Journal of Materials Processing Technology, 210(8), p1017-1022, (2010).

[https://doi.org/10.1016/j.jmatprotec.2010.02.010]

-

D. Nakhaie, and M. H. Moayed, “Pitting corrosion of cold rolled solution treated 17-4 PH stainless steel”, Corrosion Science, 80, p290-298, (2014).

[https://doi.org/10.1016/j.corsci.2013.11.039]

- A. H. Ramirez, C. H. Ramirez, and I. Costa, “Cold rolling effect on the microstructure and pitting resistance of the nbr iso 5832-1 austenitic stainless steel”, International Journal of Electrochemical Science, 8(12), p12801-12815, (2013).

-

K. Shimizu, H. Habazaki, P. Skeldon, G. Thompson, and G. Wood, “GDOES depth profiling analysis of the air‐formed oxide film on a sputter‐deposited Type 304 stainless steel”, Surface and Interface Analysis, 29(11), p743-746, (2000).

[https://doi.org/10.1002/1096-9918(200011)29:11<743::aid-sia921>3.0.co;2-q]

-

M. Uemura, T. Yamamoto, K. Fushimi, Y. Aoki, K. Shimizu, and H. Habazaki, “Depth profile analysis of thin passive films on stainless steel by glow discharge optical emission spectroscopy”, Corrosion Science, 51(7), p1554-1559, (2009).

[https://doi.org/10.1016/j.corsci.2008.11.017]

-

M. Baker, and J. Castle, “The initiation of pitting corrosion at MnS inclusions”, Corrosion Science, 34(4), p667-682, (1993).

[https://doi.org/10.1016/0010-938x(93)90279-p]

-

H. U. Jang, J. H. Lee, Y. H. Kim, and W. S. Chung, “Study on passive layer characteristics of chemically passivated duplex stainless steel”, Journal of the Korean Institute of Surface Engineering, 45(6), p219-225, (2012), (in Korean).

[https://doi.org/10.5695/jkise.2012.45.6.219]

-

E. Poorqasemi, O. Abootalebi, M. Peikari, and F. Haqdar, “Investigating accuracy of the Tafel extrapolation method in HCl solutions”, Corrosion Science, 51(5), p1043-1054, (2009).

[https://doi.org/10.1016/j.corsci.2009.03.001]