유한요소해석 및 다구찌법을 이용한 Al6061-T6 합금 볼트의 전조 공정 설계

Copyright © The Korean Society of Marine Engineering

This is an Open Access article distributed under the terms of the Creative Commons Attribution Non-Commercial License (http://creativecommons.org/licenses/by-nc/3.0), which permits unrestricted non-commercial use, distribution, and reproduction in any medium, provided the original work is properly cited.

초록

본 연구에서는 유한요소해석 및 다구찌법을 이용한 Al6061-T6 합금 볼트의 전조 공정 설계법을 제시하였다. 먼저, 나사 규격 및 기하학적 관계식을 토대로 이론 설계를 진행하였다. 이론 설계를 바탕으로 상용 유한요소해석 S/W인 DEFORM-3D를 사용하여 전조 공정에 대한 성형 해석을 수행하였다. 또한, 실제 제조 현장에 적용할 수 있는 설계 변수로써 압입량, 이송 속도 및 회전 속도를 선정하고 위의 변수들을 다구찌법에 적용하여 전조 공정 최적화를 수행하였다. 본 연구에서 제안한 설계 방법의 유효성을 검증하기 위해 Al6061-T6 합금 볼트의 전조 가공 실험을 수행하였으며 설계 치수와 형상에 적합한 시제품을 얻을 수 있었다.

Abstract

In this study, we developed a method of thread rolling for manufacturing Al6061-T6 alloy bolts using finite element (FE) analysis and the Taguchi method. First, the fundamental design of the process was performed according to screw standards and geometric relations. Based on this fundamental design, we conducted FE analysis of the thread rolling process using DEFORM-3D, a commercial FE analysis program. The Taguchi method was used to optimize the process variables for the thread rolling process including penetration depth, transfer velocity, and revolutions per minute. Thread rolling experiments using Al6061-T6 alloys were performed to validate the proposed design method, which successfully produced bolt shaped alloy with the highest dimensional accuracy.

Keywords:

Al6061-T6 alloy bolt, Thread rolling process, FE analysis, Taguchi method키워드:

Al6061-T6 합금 볼트, 전조 공정, 유한요소해석, 다구찌법1. 서 론

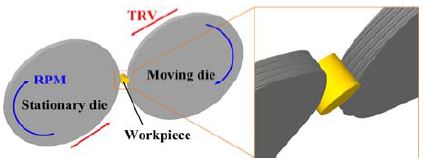

전조 공정이란 구동 및 정지 금형 사이에 재료를 위치시키고 구동 금형의 회전과 압입에 의한 점진 성형을 통해 나사산을 만드는 가공법이다. 일반적으로 볼트 및 스크류와 같은 체결부품의 제조에 전조 공정을 적용하고 있다. 전조 가공된 나사는 절삭제품과 비교하여 보다 양호한 표면 품질 및 높은 기계적 강도를 얻을 수 있으며 대량 생산에 적합하다는 장점이 있다[1].

최근 자동차, 선박 등 수송 산업에서 각종 기계부품의 경량화에 대한 노력이 증가하고 있고 중량 대비 강도가 큰 비철금속의 적용 사례가 늘고 있다[2][3]. 이에 따라 기존의 강재 볼트 대신 알루미늄 합금과 같은 비철재료를 사용한 체결부품에 대한 수요가 증가하고 있다. 현재 국내에서 사용되는 알루미늄 합금 볼트들은 대부분 수입에 의존하고 있으며, 비철금속을 사용한 볼트의 전조 공정에 대한 연구는 부족한 실정이다.

나사 전조와 같은 회전 성형 공정은 비교적 복잡한 계산 문제에 속하며 해석을 위해 주로 유한요소법과 같은 수치적 방법을 사용하고 있다. J. E. Lee et al. [4][5]은 초소형 나사를 대상으로 나사산 모따기 높이와 전조 금형 간격에 따른 성형 특성을 고찰하였으며 체결력을 높이기 위한 비대칭 나사산의 전조 공정에 대한 해석을 추가적으로 수행하였다. F. Feng et al. [6][7]은 평면 변형을 가정한 2차원 모델을 통해 전조 가공에 대한 유한요소해석을 수행하였고 추가적으로 평 금형 전조 공정에 대한 3차원 성형 해석을 수행하였다. 또한 마찰 상수, 가공경화지수, 나사산 형상, 소재경 등의 공정 변수들이 나사산과 골에서의 유효 변형률에 미치는 영향을 분석하였다. S. Y. Hsia et al. [8]은 유한요소해석 모델의 요소 수에 따른 하중, 응력, 변형률 그리고 결함에 대한 해석 결과를 비교하고 해석의 정확도와 시간을 고려한 최적의 요소 수를 결정하였다. K. H. Kim et al. [9][10]은 치형 형상, 프랭크 각도, 마찰계수 및 가공경화지수에 따른 성형 특성에 관한 연구를 진행하였고, Spindle screw 전조 공정에서의 최적 소재경을 선정하기 위한 수식을 제시하였다. J. H. Song et al. [11][12]은 마이크로 스크류 제품에 대한 해석 모델 설계를 수행하였고 마찰 계수, 리드각, 유효 지름 및 평 금형 간격이 공정 결과에 미치는 영향을 조사하였다. M. S. Shin et al. [13]은 계산 시간을 고려한 해석 모델의 최적의 치형 개수와 요소 수를 선정하였고 프랭크 각도, 치형 형상, 성형 온도 등의 공정 변수가 전조력과 성형성에 미치는 영향에 관한 연구를 진행하였다. 기존의 전조 공정에 관한 연구들은 대부분 전조 금형 설계 및 해석 모델 개발에 초점이 맞추어져 있어 실제 산업 현장에 적용하기에는 어려움이 따른다.

전조 가공 시 고려되어지는 주요 공정 변수로는 압입량, 이송 속도 및 회전 속도 등이 있다. 현재까지도 산업 현장에서는 이러한 공정 조건들이 숙련자의 경험 및 시행착오적 방법으로 결정되고 있는 실정이다. 따라서 본 연구에서는 상기의 공정 변수들을 전조 공정의 최적화를 위한 설계 변수로 선정하였다. 그리고 설계 변수들이 전조 성형 시 형상 만족도 및 하중에 미치는 영향에 관해 조사하였다. 이론 설계 단계에서 나사 규격 및 기하학적 수식을 토대로 나사 전조시의 초기 소재경과 금형의 압입량 범위를 결정하였다. 이후 유한요소법과 다구찌법을 이용하여 전조 공정에 대한 최적화를 진행하였다. 마지막으로 헬리데크 체결용 Al6061-T6 합금 볼트 전조 가공 실험을 통해 제안된 설계법의 유효성을 입증하였다.

2. Al6061-T6 합금 볼트 전조 공정의 이론 설계

2.1 전조 소재경 결정

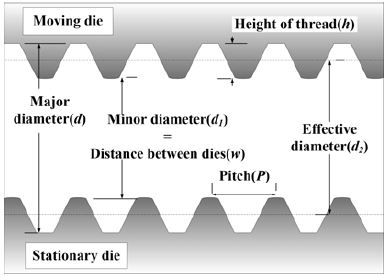

나사 전조 시의 초기 소재경은 성형되는 나사 치수정밀도와 나사산의 표면결함에 직접적인 영향을 주기 때문에 전조 공정 시 주요 변수이다. 전조 가공 시 소재경이 작으면 전조 치형의 높이가 낮게 되고 소재경이 크면 전조 시 소재 내부에 인장응력을 많이 받게 되므로 치형부 내부에 크랙이 발생한다[10]. 일반적으로 전조 시 초기 소재경은 나사의 유효경을 기준으로 설정한다. Figure 1에 나사의 형상을 도시하였으며 식 (1)을 사용하여 나사의 유효경(Effective diameter, d2)을 계산할 수 있다[5].

| (1) |

여기서, d, h 및 P는 각각 나사산의 외경, 높이 및 피치를 나타낸다. Table 1은 M12 볼트의 ASME에 따른 나사산 규격을 보여주고 있다[14]. 본 연구에서는 M12×1.75 나사의 사양을 식 (1)에 대입한 계산 결과를 토대로 초기 소재경을 10.75 mm로 결정하였다.

2.2 적합 압입량 결정

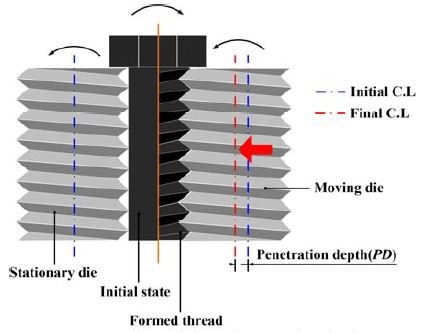

전조 공정 설계 시 초기 소재경과 함께 나사산 형상에 중요한 영향을 미치는 인자로서 소재에 대한 전조 금형의 압입량(Penetration depth, PD)을 고려해야 한다. Figure 2에 전조 금형의 압입량에 대한 개념을 도시하였다. 압입량은 초기 소재경과 금형간의 거리에 의해 결정이 되는데, Figure 1에서 알 수 있듯이 전조 금형간의 거리(w)는 나사산의 내경(d1)이 된다. 전조 금형 간의 거리가 작아질수록 나사산의 성형성은 향상되나 지나치게 좁을 경우 소재가 금형을 완전히 채우더라도 외경의 치수는 일정 치수(w+2h)를 초과할 수 없게 된다. 이러한 특성을 감안하여 나사산의 규격을 만족시키기 위한 금형간의 거리는 기하학적 계산을 통해서 식 (2)의 범위로 표현될 수 있다[4].

| (2) |

여기서, dmin는 나사규격에 따른 외경의 최소값, w는 금형간의 거리, d0는 초기 소재경이다. 금형 간격에 대한 범위가 설정이 되면 외경과 압입량에 대한 범위를 결정할 수 있게 되며 이후 압입량은 전조 공정에 대한 최적화 단계에서 설계 변수로서 사용된다. M12 나사의 초기 소재경, 금형간의 거리, 나사산 외경 및 압입량에 대한 계산 결과를 Table 2에 나타내었다. 상기의 결과에서 알 수 있듯이 전조 가공 후 초기 소재경보다 더 큰 외경의 제품이 얻어진다. 이는 전조 가공 시 금형에 의해 압입 된 체적만큼 소재가 솟아올라 나사산이 형성되기 때문이며 절삭 가공과 비교하여 전조 가공의 특이점이다.

3. 전조 공정의 유한요소해석 및 최적화

3.1 다구찌법을 활용한 전조공정 최적 설계

이론 설계 결과를 이용하여 Al6061-T6 합금 볼트의 전조 공정에 대한 최적화를 수행하였다. 본 연구에서는 실험계획법의 일종으로 적은 수의 실험을 통해 많은 수의 의사결정을 하는데 효과적인 다구찌법을 활용하였다[15].

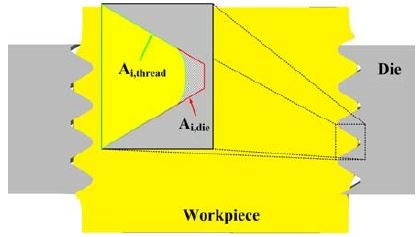

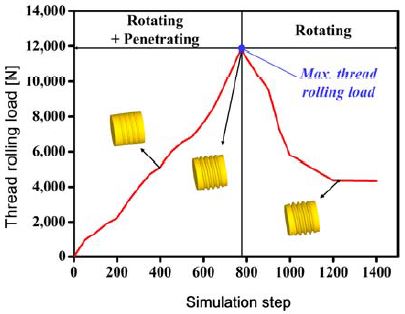

최적의 전조 공정 조건을 선정하기 위해 최종 제품의 평균미충진율(Mean under-filling rate, URmean)과 최대전조하중(Maximum thread rolling load, Max. load)을 목적함수로 설정하였다. Figure 3에 전조 공정 시 금형과 소재의 단면 형상을 도시하였으며 평균미충진율을 식 (3)과 같이 정의하였다.

| (3) |

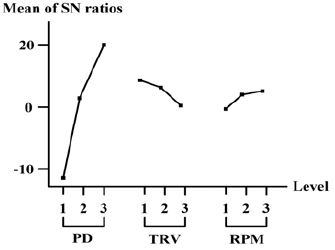

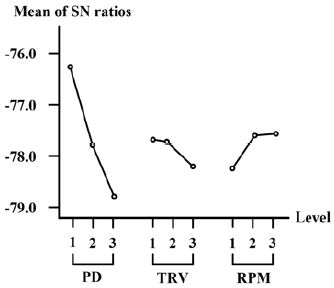

여기서, Ai,die는 전조 금형의 i번째 치형의 단면적, Ai,thread는 볼트 나사부의 i번째 치형의 단면적, N은 나사 치형의 개수이다. Figure 4는 전조 공정에 대한 하중선도이며, 소재의 압입이 완료되는 시점에서 최대하중이 발생하였다. 평균미충진율과 최대전조하중에 영향을 미치는 주요 공정변수로서 이론 설계 시 결정한 압입량 외에 전조 금형의 이송 속도(Transfer velocity, TRV) 및 회전 속도(Revolutions per minute, RPM)를 추가로 선정하였다. 다구찌법을 적용하기 위해 Table 3과 같이 실제 현장에서 적용하고 있는 범위 내에서 설계 변수의 수준을 설정하였으며, Table 4는 3개의 설계 변수에 대한 3수준의 직교배열표(L9(33))를 나타낸다.

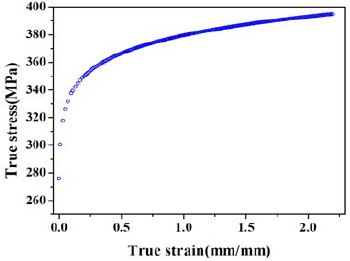

설계 변수들이 평균미충진율과 최대전조하중에 미치는 영향을 분석하고 최적의 설계 변수 조합을 찾기 위해 각각의 직교배열표상의 설계 변수 조합에 대해 유한요소해석을 수행하였다. 상용 유한요소해석 S/W인 DEFORM-3D를 사용하여 3차원 성형해석을 수행하였으며, Figure 5와 Figure 6은 각각 전조 공정에 대한 유한요소해석 모델 및재료의 응력-변형률 선도를 나타낸다. 치형의 개수는 해석 시간을 고려하여 4개로 한정하였다[13]. 3차원 사면체 요소가 사용되었으며 유한요소 및 절점 수는 각각 128,836개와 28,593개이다. 금형과 소재의 미끄럼을 억제하고 원활한 치형 성형을 위해 마찰상수(m)를 건식 마찰상태에 가까운 0.9로 설정하였다[10]. 또한 금형 내 소재의 이탈을 방지하기 위해 소재 중심축을 고정하고, 구동 다이와 정지 다이가 함께 소재를 압입하는 방향으로 이송 조건을 주었다.

다구찌법은 성형해석 결과로부터 SN(Signal-to-Noise)비를 분석하여 최적의 변수조합을 선정한다. SN비는 설계 목적에 따라 망목(Nominal the best), 망소(Smaller the bet ter), 망대(Larger the better) 특성으로 구분되고, 인자의 최적수준은 SN비가 최대인 수준이다. 평균미충진율과 최대전조하중은 작을수록 좋으므로 식 (4)와 같이 망소특성의 손실함수를 적용하였다.

| (4) |

여기서, y는 해석 결과값, n은 해석횟수를 나타낸 것이다.

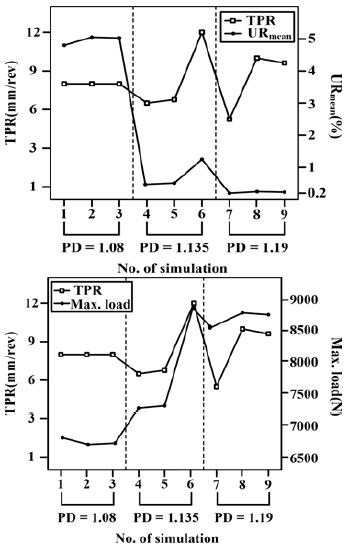

Table 5와 Figure 7은 평균미충진율에 대한 성형해석 및 다구찌법 적용 결과 및 수준별 요인 영향도를 나타낸 것이다. 평균미충진율은 3개의 설계 변수 중 압입량에 가장 큰 영향을 받으며 압입량이 증가하면 평균미충진율은 감소하였다. 나머지 설계 변수인 금형의 이송 속도와 회전 속도의 영향은 다소 작으나 이송 속도가 회전 속도보다 근소하게 더 높은 영향도를 나타내었다. 평균미충진율에 있어 SN 비를 최대로 하는 설계 조합은 압입량 1.19 mm, 이송 속도 1.6 mm/s 및 회전 속도 18 rev/min이다.

Table 6과 Figure 8은 최대전조하중에 대한 성형해석 및 다구찌법 적용 결과 및 수준별 요인 영향도를 나타낸 것이다. 평균미충진율과 동일하게 압입량이 가장 큰 영향도를 나타내었으며, 압입량 증가에 따라 최대전조하중은 증가하였다. 다른 설계 변수들의 경우 회전 속도가 이송 속도보다 다소 더 높은 영향도를 나타내었다. 최대전조하중에 있어 SN 비를 최대로 하는 설계 조합은 압입량 1.08 mm, 이송 속도 1.6 mm/s 및 회전 속도 18 rev/min이다.

위 결과로부터 목적함수인 평균미충진율과 최대전조하중에 가장 크게 영향을 미치는 설계 변수는 압입량으로 나타났다. 대부분의 해석 결과, 압입량이 0.055 mm 증가할 때마다 평균미충진율은 약 70-90 % 감소하고 최대전조하중은 약 5-20 % 증가하였다. 하지만 예외적으로 6번 해석조건에서 가장 높은 최대전조하중 값이 나타났다. 또한 동일한 압입량 조건 하에서도 상대적으로 높은 평균미충진율이 나타났다. 위 결과는 압입량이 가장 영향도가 높은 공정 변수이지만 다른 설계 변수들의 영향에 대한 추가적인 고찰이 필요함을 의미한다. 따라서 식 (5)와 같이 전조 금형의 단위 회전 당 소재 압입량을 나타내는 개념으로써 1회전 당 이송량(Transfer per revolution, TPR)에 대해서 고찰하였다.

| (5) |

Figure 9는 1회전 당 이송량이 평균미충진율 및 최대전조하중에 미치는 영향을 나타내고 있다. 6번 해석의 경우, 압입량은 2수준이지만 1회전 당 이송량이 12 mm/rev으로 모든 해석 조건 중 가장 높다. 이 때 최대전조하중이 발생하였고 동일한 압입량 조건의 다른 해석들보다 평균미충진율이 상대적으로 높았다. 이와 반대로 7번 해석의 경우, 1회전 당 이송량이 5.3 mm/rev으로 모든 해석 조건 중에서 가장 낮다. 이 때 최대전조하중은 동일한 압입량의 해석결과 중에서 최소값을 나타내었다. 1회전 당 이송량이 감소할수록 전조 공정 시 금형과 소재간의 접촉 면적이 감소된다. 또한 금형 치형부의 빈 공간으로 재료의 유동이 원활하게 이루어지게 된다. 따라서 금형 회전 및 이송 공정을 통해 점진 성형이 이루어지는 전조 공정에서는 1회전 당 이송량이 감소할수록 더 낮은 평균미충진율과 최대전조하중으로 제품을 성형할 수 있다.

위 결과로부터 압입량 및 1회전 당 이송량을 고려한 최적의 전조 공정 조건을 도출하였다. 압입량의 경우 평균미충진율과 최대전조하중에 대해 서로 상반되는 경향을 나타내었다. SN 비의 변화 폭을 비교하면 평균미충진율에 대한 압입량의 영향이 상대적으로 더 높다. 또한 성형된 나사의 외경 치수가 허용 규격을 만족시키기 위해서는 나사산이 완전하게 성형되는 것이 중요하다. 따라서 평균미충진율을 기준으로 압입량을 결정하였고, 회전 속도 및 이송 속도는 1회전 당 이송량이 가장 낮은 조합으로 결정하였다. 본 연구에서는 압입량 1.19 mm, 이송 속도 1.6 mm/s 및 회전 속도 18 rev/min의 경우를 최적의 전조 가공 조건이라고 판단하였다.

다구찌법을 적용하여 도출해낸 최적 공정 조건과 해석 결과를 Table 7에 나타내었다. 직교배열표를 토대로 수행한 해석 결과 중 가장 우수한 충진율을 나타내었고, 동일한 압입량 조건에서 가장 낮은 최대전조하중이 나타났다.

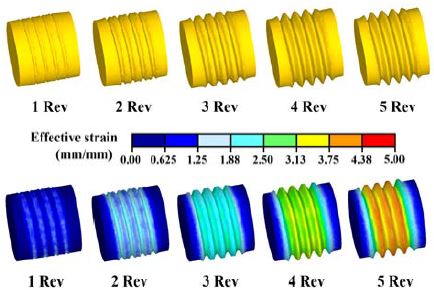

Figure 10은 전조 성형 회전수에 따른 나사산 형상 및 유효변형률 분포를 보여주고 있다. 실제 현장에서 볼트 전조 시 약 5~6회전 가공하는 것을 고려하였을 때 해석 모델 또한 이와 동일한 경향을 나타내었다. 4회전 이전까지는 전조 금형이 회전과 동시에 소재를 압입하면서 점진적으로 나사산을 성형하고 압입 완료 후에는 회전 공정만으로 나사산을 성형한다.

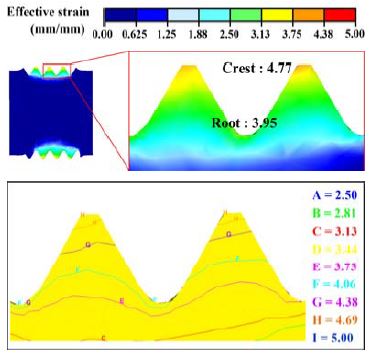

전조 공정 완료 후 나사산 단면의 유효변형률 분포를 Figure 11에 나타내었다. 산 부분으로 갈수록 변형률이 증가하여 약 4.77 정도의 최대 유효변형률이 나타났고 골 부분에서는 상대적으로 낮은 3.95의 값을 나타내었다. 볼트의 축방향으로는 전반적으로 균일한 변형률 분포가 나타나 전조 성형이 점진적으로 잘 수행되었음을 알 수 있다.

4. Al6061-T6 합금 볼트의 전조 가공 실험

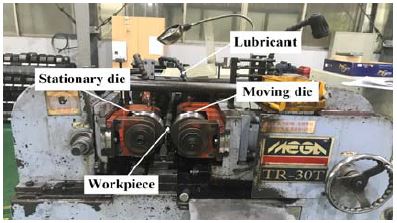

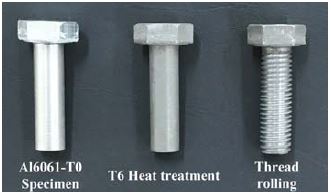

본 연구에서 제안한 설계법 및 성형해석 결과의 유효성을 검증하기 위하여 Al6061-T6 합금 볼트의 전조 가공 실험을 수행하였다. 풀림 열처리가 된 Al6061-T0 시편의 기계적 성질을 향상시키기 위해 T6열처리 후 해석 조건과 동일한 조건 하에서 전조 가공을 수행하였다. 윤활제는 실제 산업 현장에서 사용 중인 ISO VG 10등급의 전조유를 사용하였다. Figure 12는 전조 성형 실험에 사용된 ㈜유진코메탈의 전조기(30 ton)를 보여주고 있고 Table 8과 Table 9에 각각 전조기 및 윤활제의 사양을 나타내었다.

Figure 13 및 Table 10에서 알 수 있듯이 Al6061-T6 합금 볼트의 전조 가공 실험 결과, 요구 치수 및 형상으로 나사부 성형이 가능하였다. 전조부 외경 치수는 11.71 mm로 유한요소해석 결과와 거의 동일하였다.

이상의 전조 가공 실험을 통해 본 연구에서 제시한 최적 조건 적용에 대한 타당성을 확인할 수 있었다.

5. 결 론

본 연구에서는 유한요소해석과 다구찌법을 이용하여 Al6061-T6 합금 볼트 전조 공정의 최적 설계를 수행하였으며, 다음의 결론을 도출하였다.

- (1) M12 나사 규격 및 기하학적 관계식을 적용한 이론 설계를 통해 초기 소재경 및 금형의 압입량 범위를 각각 10.75 mm 및 1.08 ~ 1.19 mm로 결정하였다.

- (2) 실제 작업 현장에서 나사산 가공 시 고려되는 설계 변수를 선정하여 다구찌법 및 유한요소해석을 통해 최적의 전조 가공 조건을 도출하였다. 평균미충진율 및 최대전조하중 감소를 위한 최적의 압입량, 이송 속도 및 회전 속도를 각각 1.19 mm, 1.6 mm/s 및 18 rev/min로 결정하였다.

- (3) 본 연구에서 제안한 Al6061-T6 합금 볼트의 전조 공정 설계안의 유효성을 검증하기 위해 전조 가공 실험을 수행하였으며, 그 결과 설계 치수와 형상을 만족하는 M12 Al6061-T6 합금 볼트를 제조하였다.

이상의 결과로부터 전조 가공된 볼트의 최종 치수정도 향상을 위한 공정 최적화에 다구찌법이 유용하게 적용될 수 있음을 알 수 있으며 다양한 볼트의 전조 공정 설계에도 유용하게 적용될 수 있을 것으로 사료된다.

Acknowledgments

본 연구는 중소기업청에서 지원하는 2016년도 산학연협력 기술개발사업(No. C0443333) 및 2017년도 정부(미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임.(No. 2017R1C1B5017016)

References

- B. H. Amstead, P. F Ostwald, and M. L. Begeman, Manufacturing processes, 8th Edition, New York, Wiley, (1987).

-

J. HIRSCH, “Recent development in aluminium for automotive applications”, Transactions of Nonferrous Metals Society of China, 24(7), p1995-2002, (2014).

[https://doi.org/10.1016/s1003-6326(14)63305-7]

-

S. J. Kim, S. K. Jang, M. S. Han, J. C. Park, J. Y. Jeong, and S. O. Chong, “Mechanical and electrochemical characteristics in sea water of 5052-O aluminum alloy for ship”, Transactions of Nonferrous Metals Society of China, 23(3), p636-641, (2013).

[https://doi.org/10.1016/s1003-6326(13)62510-8]

-

J. E. Lee, J. B. Kim, and K. Park, “An investigation of thread rolling characteristics of titanium micro-screws according to die design parameters”, Journal of the Korean Society for Precision Engineering, 34(2), p88-93, (2017), (in Korean).

[https://doi.org/10.7736/kspe.2017.34.2.89]

-

J. E. Lee, J. B. Kim, K. Park, and S. W. Ra, “Investigation into thread rolling characteristics of subminiature screws according to thread shapes”, Transactions of the Korean society of Mechanical Engineers, 40(11), p971-978, (2016), (in Korean).

[https://doi.org/10.3795/ksme-a.2016.40.11.971]

-

J. P. Domblesky, and F. Feng, “Two-dimensional and three-dimensional finite element models of external thread rolling”, Proceedings of the Institute of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 216(4), p507-517, (2002).

[https://doi.org/10.1243/0954405021520201]

-

J. P. Domblesky, and F. Feng, “A parametric study of process parameters in external thread rolling”, Journal of Materials Processing Technology, 121(2-3), p341-349, (2002).

[https://doi.org/10.1016/s0924-0136(01)01223-7]

- S. Y. Hsia, S. K. Pan, and Y. T. Chou, “Computer simulation for flat-die thread rolling of screw”, International Conference on Innovation, Communication and Engineering, (2015).

- K. H. Kim, D. H. Kim, D. C. Ko, and B. M. Kim, “Characteristics evaluation of process parameters for improvement the precision of thread rolling in lead screw”, Annuals Autumn Conference of Korean Society of Precision Engineering, p312-315, (2002), (in Korean).

- K. H. Kim, D. H. Kim, and B. M. Kim, “Determination of optimal blank diameter for the high precision of spindle screw”, Transaction of Materials Processing, 11(8), p710-175, (2002), (in Korean).

- J. H. Song, J. S. Lee, H. J. Lee, G. A. Lee, K. D. Park, S. W. Ra, and H. W. Lee, “Analysis and experiments on the thread rolling process for micro-sized screws –, Part 1 : Process parameter analysis by finite-element simulation,” Transaction of Materials Processing, 20(8), p581-587, (2011), (in Korean).

- J. H. Song, J. S. Lee, H. J. Lee, G. A. Lee, K. D. Park, S. W. Ra, and H. W. Lee, “Numerical analysis and experimental study of thread rolling process for micro-sized screws –, Part 2 : Application to a micro-screw with diameter of 800μm,” Transaction of Materials Processing, 21(3), p179-185, (2012), (in Korean).

- M. S. Shin, S. H. Cha, K. B. Kim, J. H. Kim, and S. W. Ra, “Lead screw process design by thread rolling analysis”, Annuals Spring Conference of The Korean Society of Mechanical Engineers, p1312-1316, (2009), (in Korean).

- ASME, Metric Screw Threads: M profile (B1.13M - 2005), New York, ASME, (2005).

-

J. H. Choi, J. C. An, J. H. Kim, C. U. Ryu, and Y. S. Choi, “A study to determine the design parameters of Lifeboat Davit by Using FEM and Taguchi Method”, Journal of the Korean Society of Marine Engineering, 34(4), p554-559, (2010), (in Korean).

[https://doi.org/10.5916/jkosme.2010.34.4.554]